ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящее изобретение испрашивает приоритет по патентной заявке США 61/445027, поданной 21 февраля 2011, и патентной заявке США 61/445022, поданной 21 февраля 2011, каждая из которых приведена здесь в своей полноте в качестве ссылки. Также для ссылки здесь приведена параллельно поданная заявка с номером H0030269.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полиуретановым и полиизоциануратным пенам,

продувочным агентам и каталитическим системам, и способам их получения.

УРОВЕНЬ ТЕХНИКИ

Жесткие и полужесткие полиуретановые и полиизоциануратные пены с низкой плотностью широко используются в изделиях и конструкциях, предназначенных для обеспечения изоляции, включая кровельные системы, стеновые панели, изоляцию ограждающих конструкций здания, распыляемые пены, пены с одним и двумя компонентами для получения пены, изоляцию для холодильников и морозильников, и так называемые интегральные пенопласты для применения при изготовлении автомобильных рулей и других частей автомобильных и аэрокосмических кабин, обувные подошвы и демпферы в парках развлечений. Способность жестких полиуретановых пен обеспечивать хороший баланс свойств является важной для крупномасштабного промышленного применения. Например, известно, что многие жесткие полиуретановые и полиизоциануратные пены обеспечивают выдающуюся теплоизоляцию, отличные огнеупорные свойства и превосходные структурные свойства при достаточно низких уровнях плотности. В целом известно, что интегральные пенопласты обеспечивают получение жесткой прочной внешней поверхности и пористого упругого ядра.

Из уровня техники известно получение жестких или полужестких полиуретановых и полиизоциануратных пен путем реакции полиизоцианата с одним или несколькими полиолами в присутствии одного или нескольких продувочных агентов, одного или нескольких катализаторов, одного или нескольких поверхностно-активных веществ и необязательно других ингредиентов. Продувочные агенты, которые использовались ранее, включают определенные соединения в рамках группы соединений, включающей углеводороды, фторуглероды, хлоруглероды, хлорфторуглероды, гидрохлорфторуглероды, галогенированные гидроуглероды, простые эфиры, сложные эфиры, альдегиды, спирты, кетоны и материалы, продуцирующие органическую кислоту или газ, наиболее часто -CO2. При реакции полиизоцианата с полиолом вырабатывается тепло. Данное тепло испаряет продувочный агент, содержащийся в жидкой смеси, таким образом формируя в ней пузырьки. В случае образующих газ материалов, газообразные вещества образуются благодаря термическому разложению или реакции с одним или несколькими ингредиентами, используемыми для получения полиуретановых и полиизоциануратных пен. При протекании реакции полимеризации жидкая смесь становится пористо-твердой, захватывая продувочный агент в ячейки пены. В случае, если в композиции пены не используется поверхностно-активное вещество, во многих случаях пузырьки просто проходят через жидкую смесь без образования пены или образуют пену с большими, неравномерными ячейками, что делает ее не подлежащей к использованию.

При производстве пен исторически применяли жидкие продувочные агенты, которые включают определенные фторуглероды в связи с легкостью их применения и способностью образовывать пены с превосходными механическими и термоизоляционными свойствами. Данные определенные фторуглероды не только действуют в качестве продувочных агентов благодаря их летучести, но также включаются или погружаются в закрытую ячеистую структуру жесткой пены и вносят значительный вклад в свойства жестких уретановых пен, связанные с низкой теплопроводностью. Данные продувочные агенты на основе фторуглеродов также продуцируют пену с благоприятным K-фактором. K-фактор является скоростью переноса тепловой энергии за счет проводимости через гомогенный материал площадью один квадратный фут и толщиной один дюйм за один час, при разнице между двумя поверхностями материала, составляющей один градус по Фаренгейту. Поскольку использование полиуретановых пен с закрытыми ячейками частично основано на их теплоизоляционных свойствах, идентификация материалов, образующих пены с низким K-фактором будет очень целесообразна.

Предпочтительные продувочные агенты также обладают низким коэффициентом потенциала глобального потепления. Среди данных материалов существуют определенные гидрогалоолефины, включающие определенные гидрофторолефины, из которых транс-1,3,3,3-тетрафторпропен (1234ze(E)) и 1,1,1,4,4,4гексафторбут-2-ен (1336mzzm(Z)) представляют особый интерес, а также гидрохлорфторолефины, из которых 1-хлор-3,3,3-трифторпропен (1233zd) (включая его цис- и транс-изомеры и комбинации) представляет особый интерес. Способы производства транс-1,3,3,3-тетрафторпропена описаны в патентах США 7230146 и 7189884. Способы производства транс-1-хлор-3,3,3-трифторпропена описаны в патентах США 6844475 и 6403847.

В различных областях применения является удобным использование компонентов полиуретановых и полиизоциануратных пен в предварительно смешанных составах. Наиболее часто составы пен предварительно смешиваются из двух компонентов. Полиизоцианат- и необязательно изоцианат-совместимое сырье, включающее (но не ограничиваясь) определенные продувочные агенты и нереагирующие поверхностно-активные вещества, составляют первый компонент, обычно называемый "A" компонентом. Полиол или смесь полиолов, один или несколько поверхностно-активных веществ, один или несколько катализаторов, один или несколько продувочных агентов и необязательно компоненты, включающие (но без ограничения) огнезащитные составы, красители, агенты совмещения и растворители, как правило, образуют второй компонент, обычно называемый "B" компонентом. Соответственно, полиуретановые и полиизоциануратные пены легко изготавливаются путем соединения компонентов A и B либо с помощью ручного смешивания в случае малых объемов, или, предпочтительно, с помощью машинных способов смешивания для получения блоков, плит, слоистых конструкций, встраиваемых панелей и других изделий, распыляемых пен, пенистых изделий и им подобных. Другие ингредиенты, такие как огнезащитные составы, красители, вспомогательные продувочные агенты и другие полиолы, могут быть необязательно добавлены в смеситель или зону реакции. Наиболее удобным, однако, является их включение в компонент B.

Заявители установили, что недостатком двухкомпонентных систем, особенно использующих определенные гидрогалоолефины, включая 1234ze(E), 1336(Z) и 1233zd(E), является срок хранения композиции компонента B. Обычно при образовании пены путем соединения компонентов A и B получают хорошую пену. Тем не менее, заявители установили, что в случае, если полиольная предварительно смешанная композиция, содержащая продувочные агенты на основе галогенированного олефина, включая, в частности, 1234ze(E), 1336(Z), и/или 1233zd(E), а также обычный аминсодержащий катализатор, является старой, то на этапе до обработки полиизоцианатом могут возникнуть нежелательные эффекты. Например, заявители установили, что данные составы могут приводить к получению пенообразующей композиции с нежелательным увеличением продолжительности реакции и/или последующей коалесценцией ячеек. Полученные таким образом пены обладают низким качеством и/или даже могут опадать в процессе пенообразования.

Заявители установили, что значительное улучшение образования пены и/или ее эффективности может быть достигнуто путем снижения количества катализатора на основе аминов в системе вплоть до полного исключения катализатора на основе аминов в определенных вариантах осуществления изобретения и использования вместо него определенных катализаторов на основе металлов или смесей катализатора(ов) на основе металлов и аминов. В то время как было обнаружено, что использование данного катализатора на основе металлов является особенно эффективным во многих составах и способах применения, заявители установили, что в случае определенных составов премиксов пены может присутствовать трудность/недостаток. Более конкретно, заявители установили, что составы премиксов пены с относительно высокой концентрацией воды, как описано далее, не позволяют получить приемлемые результаты в плане стабильности при хранении, в полученной в итоге пене и/или в процессе образования пены при использовании определенных катализаторов на основе металлов. Заявители установили, что данная неожиданная проблема может быть решена путем тщательного выбора катализатора(ов) на основе металлов, включая комплексы и/или смеси катализатора(ов) на основе металлов и аминов с получением высокополезных и неожиданных результатов, согласно тому, как описано далее.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Было установлено, что одним источником наблюдаемой заявителями проблемы является нежелательная реакция/взаимодействие определенных катализаторов на основе аминов с определенными гидрогалоолефинами, в частности во время хранения компонента и/или в течение реакции образования пены. Несмотря на то, что заявители не желают быть ограниченными какой-либо конкретной теоретической концепцией, считается, что данные реакции/взаимодействия обладают прямыми и непрямыми негативными эффектами. Например, реакция разложения между катализатором на основе аминов и продувочным агентом ухудшает доступность катализатора на основе аминов и/или продувочного агента и, таким образом, оказывает негативное воздействие на продолжительность реакции и/или качество пены. Кроме того, реакция разложения продуцирует ионы фтора, которые могут оказывать негативное воздействие на другие компоненты предварительно смешанной и/или образующей пену композиции и/или пену, включая поверхностно-активное вещество, включенное в данные материалы.

В результате интенсивных исследований заявители установили, что возможно избежать наблюдаемые негативные эффекты путем тщательного и взвешенного выбора используемой каталитической системы. Более конкретно, заявители установили, что в определенных вариантах осуществления изобретения существенная польза может быть достигнута путем выбора каталитической системы с относительно малым и предпочтительно нулевым количеством катализатора(ов) на основе аминов и относительно высокой долей, предпочтительно полным содержанием катализатора на основе металла (например, металлонеорганические катализаторы, металлоорганические катализаторы) и/или одного или нескольких необязательных катализаторов на основе карбоксилата четвертичного аммония.

Кроме того, в то время как заявители считают, что все продувочные агенты на основе галогенированного олефина будут обладать указанными выше негативными эффектами в некоторой степени, заявители неожиданно обнаружили, что определенные галогенированные олефины, в частности монохлор-трифторпропены и, в частности, транс-1-хлор-3,3,3-трифторпропен (1233zd(E)), обладают относительно низким уровнем негативного эффекта, особенно при использовании в комбинации с катализатором, который содержит относительно низкий уровень и предпочтительно не содержит значительного количества аминсодержащего катализатора.

Таким образом, в соответствии с одним аспектом изобретения заявители установили, что продувочные агенты, композиции пен, премиксы и пены, для которых используются металлические катализаторы (и/или необязательно катализаторы на основе карбоксилатов) сами по себе или в комбинации с катализатором на основе аминов, предпочтительно в минорной доле относительно совокупного веса активного катализатора, могут продлевать срок хранения премиксов на основе полиолов, содержащих гидрогалоолефины, и могут улучшать качество изготавливаемых из них пен. Предполагается, что данное полезное свойство связано в целом с гидрогалоолефинами, более предпочтительно (но не только) 1234ze(E), и/или 1233zd(E), и/или 1336mzzm(Z) и более предпочтительно с 1233zd(E). Заявители установили, что пены хорошего качества могут быть получены в соответствии с настоящим изобретением даже если смесь на основе полиолов хранилась несколько недель или месяцев.

Один аспект изобретения, таким образом, относится к образующим пену катализаторам, включающим один или несколько катализаторов на основе металла и необязательно катализатор на основе аминов, предпочтительно в малой доле, относящимся к типу и присутствующим в количестве, эффективном для обеспечения предпочтительно малой или отсутствующей потери реакционной способности и/или ячеистой структуры (то есть сроку хранения) в течение времени (предпочтительно, по меньшей мере, в течение около двух (2) месяцев) при соединении с продувочным агентом на основе гидрогалоолефина, предпочтительно 1234ze(E), 1233zd(E), и/или 1336mzzm(Z), предпочтительно достигая профиля реакционной способности, аналогичного обычным продувочным агентам каталитической системы на основе аминов, а также к композициям продувочного агента, композициям премиксов, образующих пену композициям и пенам, содержащим или изготовленным с применением катализатора.

Другой аспект настоящего изобретения относится к обеспечивающему преимущество выбору металлического катализатора для использования в соединении с пенообразующими системами с высоким содержанием воды и/или композициями премиксов пен. В соответствии с использованным здесь значением, термин "высокое содержание воды" относится к системам и композициям, содержащим более чем около 0,5 частей воды (по весу) на сто частей полиола (здесь и далее обозначено как "pphp" или "php") в системе/композиции. В предпочтительных вариантах осуществления изобретения системы с высоким содержанием воды содержат воду в количестве, по меньшей мере, около 0,75 и более предпочтительно, по меньшей мере, около 1,0 и более предпочтительно, по меньшей мере, около 1,5 pphp. Как будет понятно специалистам в данной области, известно, что определенные составы обеспечивают пользу при использовании и/или присутствии в системе относительно высоких уровней воды, в частности в компоненте с предварительно смешанной пеной, содержащем полиольный компонент. В то время как заявители установили, что определенные катализаторы на основе цинка в целом эффективны в системах с продувочными агентами на основе HFO и HFCO, в частности в системах с продувочным агентом, включающим или состоящим в основном из HFCO-1233zd, некоторые из данных катализаторов приводят к существенному ухудшению эффективности при использовании в системах с высоким содержанием воды.

Заявители установили, что существенная польза относительно свойств пены и/или эффективности образования пены может быть достигнута путем использования стойкого к осаждению катализатора(ов) на основе металлов, и более предпочтительно стойких к осаждению металлоорганических катализаторов, и более предпочтительно катализаторов, выбранных из катализатора(ов) на основе органоцинка, катализатора(ов) на основе органомолибдена и их комбинации. Термины "металлоорганические катализаторы", "катализаторы на основе органоцинка", "катализаторы на основе органомолибдена" и им подобные означают и в широком смысле охватывают предварительно образованные металлоорганические комплексы и композиции (включая физические комбинации, составы и/или смеси), включающие карбоксилаты металлов, предпочтительно карбоксилаты цинка и/или висмута и амидины. Заявители установили, что данный катализатор(ы) на основе металлов и, в частности, комбинации катализатора(ов) на основе цинка и катализаторов на основе висмута, в значительной степени позволяют избегать осаждения либо при присутствии в составе на основе полиола при повышенной температуре в течение определенного периода времени, и/или при хранении при комнатной температуре в течение продолжительного периода времени.

В соответствии с использованным здесь значением, термин "стойкий к осаждению" означает практически полное отсутствие осаждения при визуальном осмотре полиольной композиции и, предпочтительно, полиольной предварительно смешанной композиции при испытательных условиях, включающих, по меньшей мере, Высокую Температуру и/или Низкую Температуру, как описано здесь. Стойкий к осаждению материал удовлетворяет условиям Высокой Температуры, если он не создает какого-либо визуально заметного осадка при хранении в реакционном сосуде высокого давления при температуре около 54°C в течение 7 дней. Стойкий к осаждению материал удовлетворяет условиям Низкой Температуры, если он не создает какого-либо визуально заметного осадка при хранении при околокомнатной температуре в течение периода времени, по меньшей мере, около одного месяца, более предпочтительно около двух месяцев и еще более предпочтительно около трех месяцев. Заявители также установили, что именование производителем катализатора на основе металлов водорастворимым не является признаком способности катализатора на основе металлов и, предпочтительно, катализатора на основе цинка или катализатора на основе висмута, являться стойким к осаждению катализатором на основе металлов в соответствии с настоящим изобретением. Заявители установили, что выдающиеся и неожиданные результаты могут быть достигнуты при использовании стойкого к осаждению катализатора на основе металлов и, предпочтительно, стойкого к осаждению катализатора на основе цинка, катализаторов на основе висмута и их комбинаций в системах с большим содержанием воды/композициях премиксов и, даже более предпочтительно, в системах с большим содержанием воды/композициях премиксов с, по меньшей мере, около 1 pphp воды в соответствии с настоящим изобретением.

Предпочтительный катализатор для использования в качестве стойкого к осаждению катализатора на основе металлов настоящего изобретения включают катализатор на основе цинка (предпочтительно цинка(II)), катализатор на основе висмута и, предпочтительно, их комбинацию, включающую комплексы и/или композиции металла, предпочтительно в форме карбоксилата с замещенными амидинами. В предпочтительных вариантах осуществления изобретения стойкий к осаждению катализатор настоящего изобретения включает: (a) метал, выбранный из группы, состоящей из цинка, лития, натрия, магния, бария, калия, кальция, висмута, кадмия, алюминия, циркония, олова или гафния, титана, лантана, ванадия, ниобия, тантала, теллура, молибдена, вольфрама, цезия, предпочтительно цинка и/или висмута; (b) в комплексе и/или композиции с амидиновым соединением; и (c) в комплексе и/или композиции с алифатическим, ароматическим или полимерным карбоксилатом, предпочтительно с эквивалентным весом от около 45 до около 465.

Несмотря на то, что предполагается, что содержание металла (на элементном уровне) в стойком к осаждению катализаторе на основе металла может широко варьироваться, в определенных вариантах осуществления изобретения является предпочтительным содержание в катализаторе от около 5 мас.% до около 20 мас.%, более предпочтительно от около 5 мас.% до около 15 мас.% металла и, более предпочтительно, цинка и/или висмута. Предпочтительными амидиновыми соединениями для определенных вариантов осуществления изобретения являются соединения, содержащие каталитические амидиновые группы, в частности группы с гетероциклическим кольцом (предпочтительно со связью - N=C-N-), например кольцо на основе имидазолина, имидазола, тетрагидропиримидина, дигидропиримидина или пиримидина. Также могут быть использованы ациклические амидины и гуанидины. Один предпочтительный каталитический комплекс/композиция включает цинк (II), метил, этил или пропил гексаноат и имидазол (предпочтительно (низший алкил)имидазол, такой как метилимидазол). Предпочтительный катализатор включает Zn(1-метилимидазол)2(2-этилгексаноат)2 наряду с диэтиленгликолем, предпочтительно в качестве растворителя для катализатора; предпочтительная форма данного предпочтительного катализатора продается под торговым названием K-Kat XK-614 компанией King Industries, Norwalk, Connecticut. Предпочтительной формой данного катализатора на основе висмута является катализатор в растворе, включающий от около 25% до около 50% карбоксилата металла и, более предпочтительно, от около 35% до около 40% карбоксилата металла с содержанием металла от около 5% до около 20% и, более предпочтительно, от около 10% до около 15%. Данный предпочтительный катализатор обладает удельным весом 1,12 г/мл при температуре 25°C. Предпочтительные стойкие к осаждению катализаторы настоящего изобретения в целом могут быть получены в соответствии с патентом США 7485729, приведенным здесь в своей полноте для ссылки. Другой предпочтительный катализатор в соответствии с настоящим изобретением включает карбоксилат висмута, предпочтительно хелатированный карбоксилат висмута, и он предпочтительно является стойким к осаждению катализатором. Предпочтительной формой данного катализатора на основе висмута является катализатор в растворе, включающий от около 25% до около 50% карбоксилата металла и, более предпочтительно, от около 35% до около 40% карбоксилата металла с содержанием металла от около 5% до около 20% и, более предпочтительно, от около 10% до около 15%. Данный предпочтительный катализатор обладает удельным весом 1,12 г/мл при температуре 25°C и продается под торговым названием K-Kat XC-227 компанией King Industries, Norwalk, Connecticut.

В определенных предпочтительных вариантах осуществления изобретения катализатор, используемый в соответствии с настоящим изобретением, включает катализатор на основе цинка и катализатор на основе висмута. Несмотря на то, что предполагается, что многие из данных комбинаций могут быть использованы в соответствии с настоящим изобретением, в целом предпочтительным является весовое отношение катализатора на основе цинка к катализатору на основе висмута от около 4:1 до около 1:1 и, более предпочтительно, от около 4:1 до около 2:1, и более предпочтительно, от около 2,5:1 до около 3,5:1.

Определенные предпочтительные катализаторы в соответствии с настоящим изобретением включают катализаторы №9, 12, 15, 21, 24 и 27 из таблицы 2 патента США 7485729. Копия сертификата безопасности материала для катализатора, продаваемого под торговым наименованием K-Kat XK-614, приведена в качестве Приложения А к вышеуказанной предварительной патентной заявке и приведена здесь для ссылки, а копия предварительного сертификата для данного катализатора приведена в качестве Приложения B в вышеуказанной предварительной заявке и приведена здесь для ссылки.

В соответствии с одним аспектом, данное изобретение относится к жестким или полужестким полиуретановым и полиизоциануратным пенам и способам их получения, при этом пены характеризуются прекрасной равномерной ячеистой структурой и малым или отсутствующим опаданием пены. Данные пены предпочтительно продуцируются органическим полиизоцианатом и полиольной предварительно смешанной композицией, которая включает комбинацию продувочного агента, которая предпочтительно представляет собой гидрогалоолефин, полиол, силиконовое поверхностно-активное вещество и катализатор, включающий один или несколько неаминовых катализаторов, предпочтительно металлнеорганическое или металлоорганическое соединение и/или катализатор на основе карбоксилатов, предпочтительно на основе четвертичного аммония, и может также включать один или несколько катализаторов на основе аминов, предпочтительно в малой доле относительно всех катализаторов системы. Несмотря на то, что предполагается, что количество катализатора на основе металлов и катализатора на основе аминов может варьироваться в соответствии с широким объемом настоящего изобретения, в определенных вариантах осуществления изобретения является предпочтительным весовое отношения катализатора на основе аминов к катализатору на основе металлов и, более предпочтительно, катализатора на основе цинка или висмута или комбинации катализаторов на основе данных металлов, равное от около 1:1 до около 1:4 и, более предпочтительно, от около 1:1 до около 1:3 и, более предпочтительно, от около 1:1 до около 1:1,5.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 является графическим представлением результатов в соответствии с описанием в Таблице B.

Фиг.2 является графическим представлением результатов тестирования относительно скорости реакции как описано в описании.

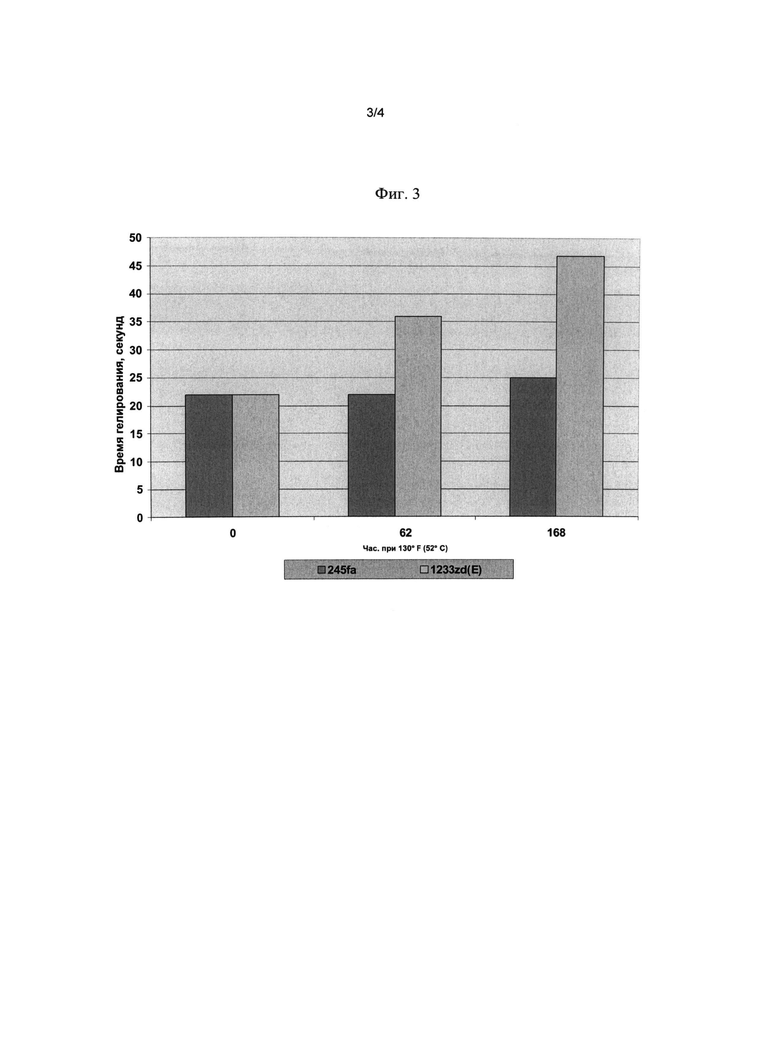

Фиг.3 является графическим представлением результатов в соответствии с описанием в Примере 1A.

Фиг.4 является графическим представлением результатов в соответствии с описанием в Примере 3B.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

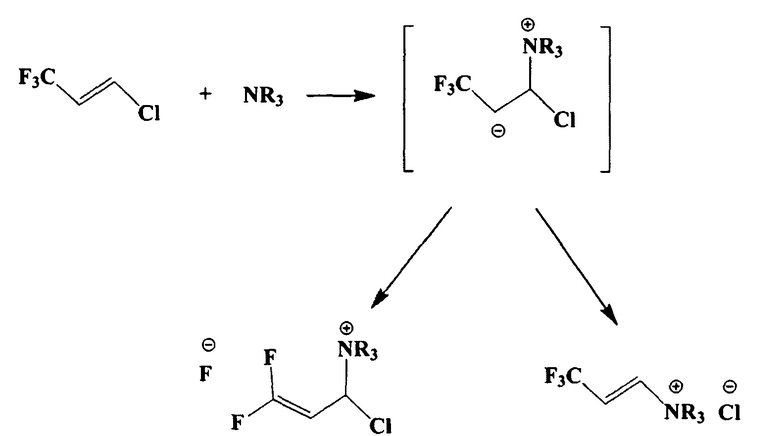

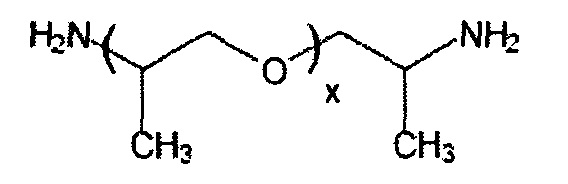

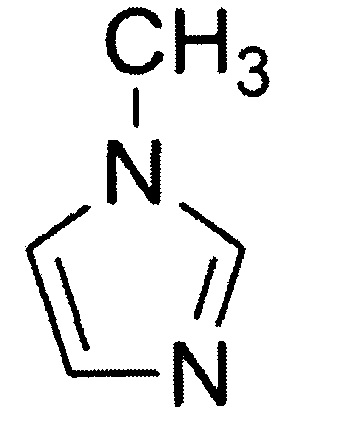

Несмотря на то, что заявители не желают быть ограниченными какой-либо конкретной теоретической концепцией, считается, что данные негативные эффекты, наблюдаемые заявителями, могут происходить в результате реакции между продувочным агентом на основе гидрогалоолефина и катализаторами на основе аминов; одна примерная схема данной возможной реакции приведена ниже:

Считается, что реакция по данной схеме или реакции по аналогичным схемам продуцируют галогеновый ион, такой как ион фтора или ион хлора, что ведет к снижению реакционной способности продувочного агента. Кроме того, заявители считают, что негативные эффекты также могут быть вызваны, самостоятельно или в дополнение к вышеуказанным причинам, галогеновым ионом, таким как фторид, продуцируемым в результате вышеуказанной реакции и реагирующим, в свою очередь, с силиконовым поверхностно-активным веществом, присутствующим в данных продувочных агентах и связанных системах для продуцирования поверхностно-активного вещества с более низким молекулярным весом, что снижает эффективность. Считается, что данное истощение/ухудшение поверхностно-активного вещества ведет к снижению целостности поверхности ячеек и, таким образом, ведет к получению пены с более высокими уровнями разрушения ячеек, чем желаемые уровни разрушения ячеек.

В другом аспекте данное изобретение предусматривает полиольную предварительно смешанную композицию с высоким содержанием воды, которая включает продувочный агент, один или несколько полиолов, одно или несколько поверхностно-активных веществ и катализатор, включающий стойкий к осаждению катализатор на основе металлов, более предпочтительно стойкий к осаждению катализатор на основе цинка, стойкий к осаждению катализатор на основе висмута и, более предпочтительно, комбинацию стойкого к осаждению катализатора на основе цинка и стойкого к осаждению катализатора на основе висмута, включая особо предпочтительные описанные выше карбоксильные катализаторы на основе цинка и висмута. В определенных предпочтительных вариантах осуществления изобретения катализатор включает описанные выше компоненты (a)-(c) (предпочтительно полученные как описано в патенте США 7485729), при этом продувочный агент включает один или несколько гидрогалоолефинов и необязательно углеводород, фторуглерод, хлоруглерод, гидрохлорфторуглерод, гидрофторуглерод, галогенированный углеводород, простой эфир, сложный эфир, спирт, альдегид, кетон, органическую кислоту, продуцирующий газ материал, воду или их комбинацию. Один предпочтительный катализатор включает катализатор на основе аминов и стойкий к осаждению катализатор на основе металлов, включающий комбинацию карбоксильного катализатора на основе цинка, такого как катализатор, продаваемый под торговым наименованием K-Kat XK-614 компанией King Industries, Norwalk, Connecticut, и карбоксильный катализатор на основе висмута, такой как катализатор, продаваемый под торговым наименованием K-Kat XC-227 компанией King Industries, Norwalk, Connecticut. Изобретение предусматривает полиольную предварительно смешанную композицию, включающую комбинацию из продувочного агента, одного или нескольких полиолов, одного или нескольких силиконовых поверхностно-активных веществ и катализатор, при этом указанный катализатор включает большую долю и, более предпочтительно, в основном состоит из неаминового катализатора, такого как металлнеорганическое или металлоорганическое соединение или материал на основе карбоксилата аммония. В определенных предпочтительных вариантах осуществления изобретения неаминовый катализатор может быть использован сам по себе или в комбинации с аминовыми катализаторами, при этом продувочный агент включает один или несколько гидрогалоолефинов и необязательно углеводород, фторуглерод, хлоруглерод, гидрохлорфторуглерод, гидрофторуглерод, галогенированный углеводород, простой эфир, сложный эфир, спирт, альдегид, кетон, органическую кислоту, продуцирующий газ материал, воду или их комбинацию.

Изобретение также предусматривает способ получения полиуретановых и полиизоциануратных пен, включающий реакцию органического полиизоцианата с полиольной предварительно смешанной композицией.

ПРОДУВОЧНЫЙ АГЕНТ НА ОСНОВЕ ГИДРОГАЛООЛЕФИНА

Компонент с продувочным агентом включает гидрогалоолефин, предпочтительно включающий, по меньшей мере, один из или комбинацию 1234ze(E), 1233zd(E) и их изомерные смеси, и/или 1336mzzm(Z) и необязательно углеводород, фторуглерод, хлоруглерод, фторхлоруглерод, галогенированный углеводород, простой эфир, фторированный простой эфир, сложный эфир, спирт, альдегид, кетон, органическую кислоту, продуцирующий газ материал, воду или их комбинации.

Гидрогалоолефин предпочтительно включает, по меньшей мере, один галогеналкен, такой как фторалкен или хлорфторалкен, содержащий от 3 до 4 атомов углерода и, по меньшей мере, одну двойную связь углерод-углерод. Предпочтительные гидрогалоолефины не исключительно включают трифторпропены; тетрафторпропены, такие как (1234); пентафторпропены, такие как (1225); хлордифторпропены; хлортрифторпропены; хлортетрафторпропены; гексафторбутены (1336) и их комбинации. Более предпочтительными соединениями настоящего изобретения являются соединения тетрафторпропена, пентафторпропена и хлортрифторпропена, в которых ненасыщенный терминальный углерод обладает не более чем одним F или Cl заместителем. Также включены 1,3,3,3-тетрафторпропен (1234ze); 1,1,3,3-тетрафторпропен; 1,2,3,3,3-пентафторпропен (1225ye), 1,1,1-трифторпропен; 1,2,3,3,3-пентафторпропен, 1,1,1,3,3-пентафторпропен (1225zc) и 1,1,2,3,3-пентафторпропен (1225yc); (Z)-1,1,1,2,3-пентафторпропен (1225yez); 1-хлор-3,3,3-трифторпропен (1233zd), 1,1,1,4,4,4-гексафторбут-2-ен (1336mzzm) и их комбинации, и любые и все стереоизомеры каждого из них.

Предпочтительные гидрогалоолефины обладают значением коэффициента Потенциал Глобального Потепления (GWP) не более 150, более предпочтительно не более 100, и более предпочтительно не более 75. В соответствии с использованным здесь значением, "GWP" измеряют относительно величины данного коэффициента диоксида углерода на отрезке времени длиной 100 лет, как определено в "The Scientific Assessment of Ozone Depletion, 2002, a report of the World Meteorological Association’s Global Ozone Research and Monitoring Project", который приведен здесь для ссылки. Предпочтительные гидрогалоолефины также предпочтительно обладают значением коэффициента Потенциал Озоноразрушения (ODP) не более 0,05, предпочтительно не более 0,02, и более предпочтительно около нуля. Термин "ODP" используется здесь в соответствии с определением в "The Scientific Assessment of Ozone Depletion, 2002, A report of the World Meteorological Association’s Global Ozone Research and Monitoring Project", который приведен здесь для ссылки.

СОПУТСТВУЮЩИЕ ПРОДУВОЧНЫЕ АГЕНТЫ

Предпочтительные необязательные сопутствующие продувочные агенты неисключительно включают воду; органические кислоты, продуцирующие CO2 и/или CO; углеводороды; простые эфиры; галогенированные простые эфиры; сложные эфиры; спирты; альдегиды; кетоны; пентафторбутан; пентафторпропан; гексафторпропан; гептафторпропан; транс-1,2-дихлорэтилен; метилаль; метилформиат; 1-хлор-1,2,2,2-тетрафторэтан (124); 1,1-дихлор-1-фторэтан (141b); 1,1,1,2-тетрафторэтан (134a); 1,1,2,2-тетрафторэтан (134); 1-хлор-1,1-дифторэтан (142b); 1,1,1,3,3-пентафторбутан (365mfc); 1,1,1,2,3,3,3-гептафторпропан (227ea); трихлорфторметан (11); дихлордифторметан (12); дихлорфторметан (22); 1,1,1,3,3,3-гескафторпропан (236fa); 1,1,1,2,3,3-гескафторпропан (236ea); 1,1,1,2,3,3,3-гептафторпропан (227ea); дифторметан (32); 1,1-дифторэтан (152a); 1,1,1,3,3-пентафторпропан (245fa); бутан; изобутан; нормальный пентан; изопентан; циклопентан или их комбинации. В определенных вариантах осуществления изобретения сопутствующий продувочный агент(ы) включает воду и/или нормальный пентан, изопентан или циклопентан самостоятельно или в комбинации, которые могут присутствовать в одном описанном здесь продувочном агенте на основе гидрогалоолефина или в комбинации описанных здесь продувочных агентов на основе гидрогалоолефина. Компонент с продувочным агентом предпочтительно присутствует в полиольной предварительно смешанной композиции в количестве от около 1 мас.% до около 30 мас.%, предпочтительно от около 3 мас.% до около 25 мас.%, и более предпочтительно от около 5 мас.% до около 25 мас.% веса полиольной предварительно смешанной композиции. При присутствии гидрогалоолефина и необязательного продувочного агента компонент с гидрогалоолефином предпочтительно присутствует в компоненте с продувочным агентом в количестве от около 5 мас.% до около 90 мас.%, предпочтительно от около 7 мас.% до около 80 мас.%, и более предпочтительно от около 10 мас.% до около 70 мас.% веса компонентов с продувочным агентом; а необязательный продувочный агент предпочтительно присутствует в компоненте с продувочным агентом в количестве от около 95 мас.% до около 10 мас.%, предпочтительно от около 93 мас.% до около 20 мас.%, и более предпочтительно от около 90 мас.% до около 30 мас.% веса компонентов с продувочным агентом.

ПОЛИОЛЬНЫЙ КОМПОНЕНТ

Полиольный компонент, который включает смеси полиолов, может представлять собой любой полиол или смесь полиолов, реагирующие известным образом с изоцианатом при получении полиуретановой или полиизоциануратной пены. Возможные полиолы включают один или несколько содержащих сахарозу полиолов, фенолов, содержащих фенолформальдегид полиолов, содержащих глюкозу полиолов, содержащих сорбит полиолов, содержащих метилглюкозид полиолов, ароматических полиэфирных полиолов, глицеролов, этиленгликолей, диэтиленгликолей, пропиленгликолей, привитых сополимеров полиэфирных полиолов с виниловым полимером, сополимеров полиэфирных полиолов с полимочевиной; один или несколько (a), конденсированных с одним или несколькими (b), где (a) выбран из глицерина, этиленгликоля, диэтиленгликоля, триметилолпропана, этилендиамина, пентаэритрита, соевого масла, лецитина, таллового масла, пальмового масла и касторового масла; а (b) выбран из этиленоксида, пропиленоксида, смеси этиленоксида и пропиленоксида и их комбинаций. Полиольный компонент обычно присутствует в полиольной предварительно смешанной композиции в количестве от около 60 мас.% до около 95 мас.%, предпочтительно от около 65 мас.% до около 95 мас.% и, более предпочтительно, от около 70 мас.% до около 90 мас.% веса полиольной предварительно смешанной композиции.

ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО

Полиольная предварительно смешанная композиция предпочтительно также содержит силиконовое поверхностно-активное вещество. Силиконовое поверхностно-активное вещество предпочтительно используют для образования пены из смеси, а также для контролирования размера пузырьков пены для получения пены с желаемой структурой ячеек. Предпочтительно желаемой является пена с маленькими пузырьками или ячейками одинакового размера, поскольку она обладает наиболее желательными физическими свойствами, такими как сопротивление сжатию и теплопроводность. Кроме того, является важным получение пены со стабильными ячейками, которые не разрушаются до образования или во время поднятия пены.

Силиконовые поверхностно-активные вещества для применения в производстве полиуретановых или полиизоциануратных пен доступны под рядом торговых названий, известных специалистам в данной области. Данные материалы применимы в рамках широкого спектра составов, обеспечивающих образование однородных ячеек и максимизацию захвата газа для получения структуры пены с очень низкой плотностью. Предпочтительное силиконовое поверхностно-активное вещество включает полиоксиалкилен-полисилоксановый блок-сополимер. Некоторыми соответствующими силиконовыми поверхностно-активными веществами для использования в рамках данного изобретения являются L-5130, L-5180, L-5340, L-5440, L-6100, L-6900, L-6980 и L-6988 компании Momentive; DC-193, DC-197, DC-5582 и DC-5598 компании Air Products; B-8404, В-8407, В-8409 и В-8462 компании Evonik Industries AG, Essen, Germany. Другие описаны в патентах США 2834748. 2917480, 2846458 и 4147847. Компонент с силиконовым поверхностно-активным веществом обычно присутствует в полиольной предварительно смешанной композиции в количестве от около 0,5 мас.% до около 5,0 мас.%, предпочтительно от около 1,0 мас.% до около 4,0 мас.% и, более предпочтительно, от около 1,5 мас.% до около 3,0 мас.% веса полиольной предварительно смешанной композиции.

Полиольная предварительно смешанная композиция может необязательно содержать несиликоновое поверхностно-активное вещество, такое как несиликоновое неионогенное поверхностно-активное вещество. Данные поверхностные вещества могут включать оксиэтилированные алкилфенолы, оксиэтилированные жирные спирты, парафиновые масла, сложные эфиры касторового масла, сложные эфиры рицинолевой кислоты, сульфированное касторовое масло, арахисовое масло, парафины и жирные спирты. Предпочтительным несиликоновым неионогенным поверхностно-активным веществом является LK-443, которое коммерчески доступно от компании Air Products Corporation. В случае использования несиликоновое неионогенное поверхностно-активное вещество обычно присутствует в полиольной предварительно смешанной композиции в количестве от около 0,25 мас.% до около 3,0 мас.%, предпочтительно от около 0,5 мас.% до около 2,5 мас.% и, более предпочтительно, от около 0,75 мас.% до около 2,0 мас.% веса полиольной предварительно смешанной композиции.

КАТАЛИТИЧЕСКАЯ СИСТЕМА

Заявители в целом обнаружили, что идентификация катализаторов на основе аминов, которые продуцируют относительно низкие уровни ионов галогенов при контактировании с гидрогалоолефинами, таких как фторид и хлорид, является сложной, в то время как они обладают достаточными характеристиками активности для применения их самих по себе при получении пен. Другими словами, заявители обнаружили, что может быть определено большое количество являющихся относительно стабильными катализаторов на основе аминов в присутствии гидрогалоолефинов, однако данные катализаторы в целом недостаточно активны для обеспечения необходимой реакционной способности пены. С другой стороны, заявители также обнаружили, что может быть определено относительно большое количество катализаторов на основе аминов, являющихся достаточно активными для обеспечения приемлемой реакционной способности пены, однако данные катализаторы в целом не являются достаточно стабильными для использования в комбинации с гидрогалоолефинами на основании уровня продуцирования фторида.

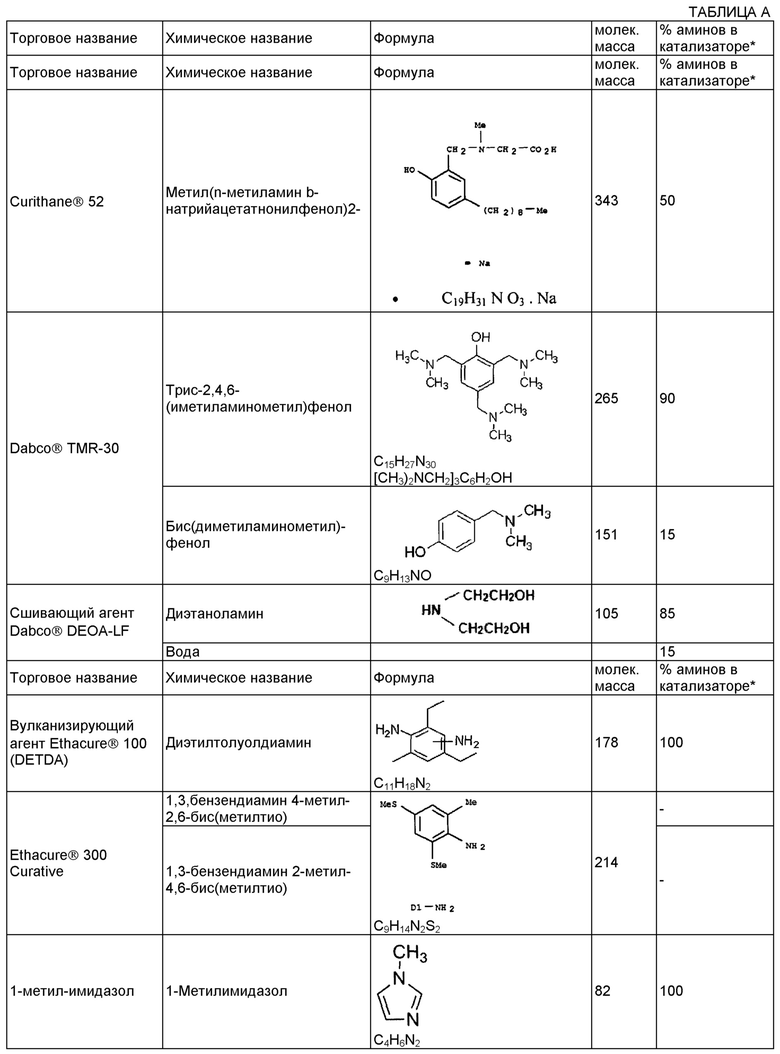

Заявители исследовали большое количество катализаторов на основе аминов для определения физического и химического взаимодействия с определенными гидрогалоолефинами, и для определения и исследования их стабильности. Некоторые из исследованных катализаторов приведены в Таблице A ниже:

Заявители исследовали совместимость катализатора с газообразным и/или жидким продувочным агентом с помощью реакционного сосуда высокого давления. Три грамма катализатора добавляли в просмоленный сосуд и закрывали. После закрытия через отверстие для газа в сосуд добавляли 3 грамма продувочного агента, такого как 1234ze(E). Содержимое перемешивали и фиксировали итоговый вес. Фиксировали давление паров исходного раствора и делали фотографии для документирования цвета и консистенции раствора и катализатора. Затем сосуд помещали в термошкаф с температурой 54°C на 24 часа. Давление паров раствора измеряли дважды в течение 24 часов при повышенной температуре. Раствор вынимали из термошкафа и оставляли для остывания. Измеряли давление паров и фотографировали раствор. Давление реакционного сосуда высокого давления снижали. Оставшийся раствор растворяли деионизированной водой до итогового объема 100 мл. Концентрацию фторидов и хлоридов измеряли с помощью ионной хроматографии.

Заявители измеряли степень образования фторидов при обработке каждого катализатора 1234ze(E) в течение 24 часов при 54°C. Результаты приведены в Таблице B ниже:

Заявители приводят результаты данного исследования на Фиг.1

Заявители также исследовали совместимость катализатора с газообразным продувочным агентом с помощью реакционного сосуда высокого давления как описано выше, содержащего 50/50 раствор продувочного агента, такого как 1234ze(E), и катализатора. Сосуд затем помещали в термошкаф с температурой 54°C на продолжительный период времени и определяли концентрацию фторидов с помощью ионной хроматографии после увеличенных периодов времени в соответствии с описанной выше процедурой. Приведенные на Фиг.2 результаты показывают, что катализаторы на основе третичных аминов реагируют с продувочными агентами на основе гидрогалоолефина с различной скоростью, при этом скорость обычно обратно зависит от степени стерического эффекта вокруг аминного азота.

На основе приведенных выше экспериментальных результатов заявители обнаружили, что стабильность конкретного катализатора на основе аминов частично связана со стерической помехой аминной группы, а также с pKa амина. В частности, заявители обнаружили, что является крайне желательным выбор катализатора на основе аминов, если такой предполагается использовать, с pKa не менее чем около 10. Заявители также проанализировали связь между степенью образования фторидных ионов и давлением паров раствора, содержащего продувочный агент и катализатор, спустя определенное время. Данные результаты приведены в Таблице C ниже:

На основе результатов, приведенных в Таблице C, заявители установили, что существует сильная зависимость между снижением давления паров (являющимся индикатором снижения эффективности продувки) и увеличением образования F- в растворах катализатор/продувочный агент на основе гидрогалогена (такой как 1234ze(E)) при комнатной температуре. При концентрации фторидов >4000 ppm присутствует существенное снижение давления паров. Тем не менее, заявители обнаружили неожиданные результаты в отношении взаимодействия между катализаторами Jeffamine D 230 и 1234ze(E), в частности то, что данная комбинация приводит к увеличению давления паров с течением времени даже несмотря на то, что уровни образования фторидов значительны и достигают уровня приблизительно 4000 ppm.

На основании исследования, осуществленного заявителями, было обнаружено, что фториды образуются в присутствии 1234ze(E) в случае следующих катализаторов.

Кроме вышеуказанного, заявители исследовали реакционную способность некоторых вышеупомянутых катализаторов на основе времени гелирования в секундах обычного состава для стеновых панелей с продувочным агентом, состоящим из 1234ze(E). Результаты приведены в Таблице 2A и Таблице 2B ниже:

На основе проведенного заявителями исследования было установлено, что продувочные агенты, включающие и, предпочтительно, состоящие по большей части из 1234ze(E), то есть катализаторы №№1-9 в приведенной выше таблице 1 в целом не являются предпочтительными в связи с проблемами со стабильностью, о чем свидетельствует высокий уровень концентрации фторидов. С другой стороны, заявители установили, что катализаторы №№12-15 в целом не являются предпочтительными в связи с тем, что считается, что они не обладают достаточной активностью для продуцирования приемлемого уровня реакционной способности пены, несмотря на высокий уровень стабильности. Заявители неожиданно установили, что катализаторы №10 и №11, конкретно n-метилдициклогексиламин и метил(n-метиламин b-натрийацетатнонилфенол)2-, являются предпочтительными в соответствии с настоящим изобретением, поскольку они обеспечивают желательную, но труднодостижимую комбинацию стабильности и активности при использовании в комбинации с гидрогалоолефинами.

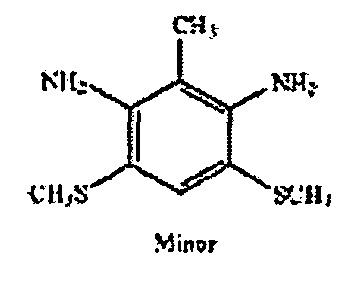

Заявители также неожиданно установили, что среди гидрогалоолефинов 1233zd(E) является значительно менее химически активным в отношении катализаторов на основе аминов по сравнению с другими гидрогалоолефинами, в частности гидрогалогенированными пропенами. Более конкретно, в результате исследования заявители установили, что следующие катализаторы обладают относительным уровнем продуцирования фторидов в присутствии 1233zd(E), как указано в Таблице 3 ниже.

Как видно из приведенных выше результатов, заявители установили, что 1233zd(E) намного более стабилен в присутствии катализаторов на основе аминов, чем другие галогенированные олефины, в частности тетрафторпропены, такие как 1234ze, о чем свидетельствует уровень продуцирования фторидных ионов. Более того, еще более неожиданным было то, что заявители установили, что 1-метилимидазол обладает крайне высоким уровнем стабильности при сохранении относительно высокого уровня реакционной способности пены при использовании в комбинации с 1233zd(E). Аналогично, заявители неожиданно установили, что n-метилдициклогексиламин обладает крайне высоким уровнем стабильности при сохранении относительно высокого уровня реакционной способности пены при использовании в комбинации с 1233zd(E).

Вопреки неожиданным и полезным описанным выше результатам относительно комбинаций галогенированных олефинов и определенных катализаторов на основе аминов, заявители установили, что даже самые лучшие из данных комбинаций не являются полностью удовлетворительными в рамках многих способов осуществления изобретения, и что последующее и неожиданное улучшение может быть достигнуто путем замены всех или значительной части катализатора(ов) на основе аминов одним или несколькими катализаторами на основе металлов и, более предпочтительно, двумя или более катализаторами, при этом, по меньшей мере, первый и второй из указанных катализаторов является катализатором на основе иного металла. В целом, заявители установили, что катализаторы на основе металлов являются относительно нереагирующими с галогенированными олефинами, которые могут использоваться в качестве продувочных агентов и, таким образом, продуцируют относительно стабильную систему, и что благодаря взвешенному выбору, по меньшей мере, первого и второго катализатора на основе металлов могут быть получены неожиданно эффективные и стабильные композиции, системы и способы.

Заявители установили, что использование каталитической системы на основе одного металла не способно обеспечить получение удовлетворительных и желаемых профилей реакционной способности композиции для получения пены и/или способа во многих вариантах осуществления изобретения. Заявители установили, что во многих вариантах осуществления изобретения удивительные и крайне полезные результаты могут быть достигнуты путем выбора каталитических систем, включающих первый катализатор на основе металла, при этом указанный первый металл выбран из каталитических металлов с относительно высокой активностью при низких температурах, и второй катализатор на основе металла, при этом указанный второй катализатор на основе металла выбран из каталитических металлов с относительно высокой активностью при высоких температурах. В определенных предпочтительных вариантах осуществления изобретения метал первого катализатора на основе металла выбран из группы, состоящей из олова, цинка, кобальта, свинца и их комбинаций, при этом катализатор включает или, более предпочтительно, состоит по большей части из катализаторов на основе цинка (и, более предпочтительно, органоцинковых катализаторов), что является особенно предпочтительным. В определенных предпочтительных вариантах осуществления изобретения метал второго катализатора на основе металла выбран из группы, состоящей из висмута, натрия, кальция и их комбинаций, при этом катализатор включает или, более предпочтительно, состоит по большей части из катализаторов на основе висмута (и, более предпочтительно, органовисмутовых катализаторов), что является особенно предпочтительным. В наиболее предпочтительных вариантах осуществления настоящего изобретения каталитическая система включает первый катализатор на основе металла и второй катализатор на основе металла в соответствии с широкими и предпочтительными аспектами настоящего изобретения, однако содержит менее 50 мас.% катализатора на основе аминов относительно полного веса катализатора, а определенные предпочтительные варианты осуществления изобретения практически не включают катализатор на основе аминов.

Кроме того, заявители установили, что продувочные агенты и пенообразующие системы, являющиеся крайне желательными в определенных вариантах осуществления изобретения, могут быть получены путем использования одного или нескольких предпочтительных катализаторов на основе аминов настоящего изобретения в комбинации с, по меньшей мере, одним и, предпочтительно, по меньшей мере, двумя катализаторами на основе металла в соответствии с изобретением, как описано выше.

В определенных вариантах осуществления изобретения неаминные катализаторы представляют собой неорганические или металлоорганические соединения. Возможные неорганические или металлоорганические соединения включают (но не ограничиваются) органические соли, галиды кислоты Льюиса или им подобные соединения любого металла, включая (но не только) переходные металлы, постпереходные (бедные) металлы, редкоземельные металлы (например, лантаноиды), металлоиды, щелочные металлы, щелочно-земельные металлы и им подобные. В соответствии с определенными широкими аспектами настоящего изобретения данные металлы могут включать, но не ограничиваться, висмутом, свинцом, оловом, цинком, хромом, кобальтом, медью, железом, марганцем, магнием, калием, натрием, титаном, ртутью, цинком, сурьмой, ураном, кадмием, торием, алюминием, никелем, церием, молибденом, ванадием, цирконием или их комбинациями. Неисключительные примеры данных неорганических и металлоорганических катализаторов включают, но не ограничиваются нитратом висмута, 2-этилгексоатом свинца, бензоатом свинца, нафтанатом свинца, хлоридом железа, трихлоридом сурьмы, гликолатом сурьмы, оловянными солями карбоксильных кислот, диалкильными оловянными солями карбоксильных кислот, ацетатом калия, октоатом калия, 2-этилгексоатом калия, калиевыми солями карбоксильных кислот, цинковыми солями карбоксильных кислот, 2-этилгексаноатом цинка, солями глицина, щелочными солями карбоксильных кислот, N-(2-гидрокси-5-нонилфенол)метил-N-метилглицинатом натрия, 2-этилгексаноатом олова(II), дибутилдилауратом или их комбинацией. В определенных предпочтительных вариантах осуществления изобретения данные катализаторы присутствуют в полиольной предварительно смешанной композиции в количестве от около 0,001 мас.% до около 5,0 мас.%, от около 0,01 мас.% до около 3,0 мас.%, предпочтительно от около 0,3 мас.% до около 2,5 мас.% и, более предпочтительно, от около 0,35 мас.% до около 2,0 мас.% веса полиольной предварительно смешанной композиции. В то время как данные количества являются обычными, количество вышеприведенного катализатора может широко варьироваться, при этом подходящее количество может быть легко определено специалистами в данной области.

Кроме того, как указано выше, заявители установили, что в пенообразующих и вспенивающих системах с относительно высокими уровнями воды является желательным использование определенных катализаторов на основе металлов, в частности в полиольных предварительно смешанных композициях с высоким содержанием воды. Более конкретно, заявители установили, что определенные катализаторы на основе цинка, железа, висмута и калия являются предпочтительными в данных системах благодаря способности сохранять реакционную способность и избегать связанных со стабильностью проблем в данных системах с высоким содержанием воды. Кроме того, заявители установили, что катализаторы на основе цинка и висмута в целом обеспечивают приемлемую эффективность в системах с относительно низким содержанием воды, однако не все данные катализаторы способны обеспечивать наиболее желаемые результаты в системах и композициях с большим содержанием воды. Заявители установили, что класс описанных выше катализаторов на основе металлов и, предпочтительно, катализаторов на основе цинка и висмута и, более предпочтительно, определенные варианты смесей катализаторов на основе аминов/цинка/висмута способны обеспечивать высокую эффективность в системах и композициях с высоким содержанием воды, при этом катализатор на основе металла включает стойкий к осаждению катализатор(ы) на основе металлов в соответствии с приведенным здесь определением. В других или дополнительных вариантах осуществления изобретения заявители установили, что в определенных системах является предпочтительным, если катализаторы на основе металлов включают, по меньшей мере, первый катализатор на основе олова и/или цинка и второй катализатор на основе калия и/или висмута, при этом первый и второй катализатор на основе металла включает и, предпочтительно, состоит по большей части из стойкого к осаждению катализатора(ов) на основе металлов.

В другом варианте осуществления изобретения неаминный катализатор является карбоксилатом четвертичного аммония. Возможные карбоксилаты четвертичного аммония включают, но не ограничиваются: (2-гидроксипропил)триметиламмоний 2-этилгексаноатом (TMR-2®, продаваемый компанией Air Products and Chemicals) и (2-гидроксипропил)триметиламмоний формиатом (TMR-2®, продаваемый компанией Air Products and Chemicals). Данные катализаторы на основе карбоксилата четвертичного аммония обычно присутствуют в полиольной предварительно смешанной композиции в количестве от около 0,25 мас.% до около 3,0 мас.%, предпочтительно от около 0,3 мас.% до около 2,5 мас.%, более предпочтительно от около 0,35 мас.% до около 2,0 мас.% веса полиольной предварительно смешанной композиции. В то время как данные количества являются обычными, количество катализатора может широко варьироваться, при этом подходящее количество может быть легко определено специалистами в данной области.

В другом варианте осуществления изобретения используют неаминный катализатор в комбинации с катализатором на основе аминов, как указано выше. Данные катализаторы на основе аминов могут включать любое соединение, содержащее аминную группу и обладающую указанной здесь каталитической активностью. Данные соединения могут являться соединениями с прямой цепью или циклическими неароматическими или ароматическими соединениями. Возможные амины включают без ограничений первичные амины, вторичные или третичные амины. Возможные катализаторы на основе третичных аминов неисключительно включают N,N,N’,N’’,N’’-пентаметилдиэтилтриамин, N,N-дициклогексилметиламин, N,N-этилдиизопропиламин, N,N-диметилциклогексиламин, N,N-диметилизопропиламин, N-метил-N-изопропилбензиламин, N-метил-N-циклопентилбензиламин, N-изопропил-N-втор-бутил-трифторэтиламин, N,N-диэтил-(α-фенилэтил)амин, N,N,N-три-n-пропиламин или их комбинации. Возможные катализаторы на основе вторичных аминов неисключительно включают дициклогексиламин, трет-бутилизопропиламин, ди-трет-бутиламин, циклогексил-трет-бутиламин, ди-втор-бутиламин, дициклопентиламин, ди-(α-трифторметилэтил)амин, ди-(α-фенилэтил)амин или их комбинации. Возможные катализаторы на основе первичных аминов неисключительно включают: трифенилметиламин и 1,1-диэтил-n-пропиламин. Другие возможные амины включают морфолины; имидазолы; соединения, содержащие простые эфиры, и им подобные. Они включают:

диморфолинодиэтиловый эфир

N-этилморфолин

N-метилморфолин

бис(диметиламиноэтил)эфир

имидазол

n-метилимидазол

1,2-диметилимидазол

диморфолинодиметиловый эфир

N,N,N’,N’,N’’,N’’-пентаметилдиэтилентриамин

N,N,N’,N’,N’’,N’’-пентаэтилдиэтилентриамин

N,N,N’,N’,N’’,N’’-пентаметилдипропилентриамин

бис(диэтиламиноэтил)эфир

бис(диметиламинопропил)эфир.

В вариантах осуществления изобретения, в которых предусмотрен катализатор на основе аминов, данный катализатор может быть предусмотрен в любом количестве для достижения функции изобретения без оказания влияния на образование пены или стабильность композиции при хранении, как определено здесь. С этой целью катализатор на основе аминов может быть предусмотрен в меньшем или большем количестве относительно количества неаминного катализатора.

Получение полиуретановых и полиизоциануратных пен с использованием описанных здесь композиций может осуществляться в соответствии с любыми известными из уровня техники способами, см. Saunders и Frisch, т.I и II Polyurethanes Chemistry and technology, 1962, John Wiley and Sons, New York, N.Y. или Gum, Reese, Ulrich, Reaction Polymers, 1992, Oxford University Press, New York, N.Y. или Klempner and Sendijarevic, Polymeric Foams and Foam Technology, 2004, Hanser Gardner Publications, Cincinnati, ОН. В целом, полиуретановые и полиизоциануратные пены получают путем соединения изоцианата, полиольной предварительно смешанной композиции и других материалов, таких как необязательные огнезащитные составы, красители и другие добавки. Данные пены могут являться жесткими, гибкими или полужесткими, и могут обладать закрытой ячеистой структурой, открытой ячеистой структурой или комбинацией открытых и закрытых ячеек.

В различных областях применения является удобным использование компонентов полиуретановых и полиизоциануратных пен в предварительно смешанных растворах. Наиболее часто растворы пен предварительно смешиваются из двух компонентов. Изоцианат и необязательно другое изоцианат-совместимое сырье, включая, но не ограничиваясь продувочными агентами и определенными силиконовыми поверхностно-активными веществами, составляют первый компонент, обычно называемый "A" компонентом. Полиольная предварительно смешанная композиция, включающая поверхностно-активное вещество, катализаторы, продувочные агенты и необязательно другие ингредиенты, составляет второй компонент, обычно называемый "B" компонентом. При любом варианте использования компонент "B" не может содержать все из вышеперечисленных компонентов, например некоторые составы не включают огнезащитные составы, если защита от огня не является желаемым свойством пены. Соответственно, полиуретановые и полиизоциануратные пены легко изготавливаются путем соединения компонентов A и B либо с помощью ручного смешивания в случае малых объемов, или, предпочтительно, с помощью машинных способов смешивания для получения блоков, плит, слоистых конструкций, встраиваемых панелей и других изделий, распыляемых пен, пенистых изделий и им подобных. Другие ингредиенты, такие как огнезащитные составы, красители, вспомогательные продувочные агенты, вода и даже другие полиолы, могут быть необязательно добавлены в виде струи в смеситель или реакционный центр. Наиболее удобным, однако, является их включение в компонент B, как описано выше.

Композиция для получения пены, подходящая для образования полиуретановой или полиизоциануратной пены, может быть получена с помощью реакции органического полиизоцианата и описанной выше полиольной предварительно смешанной композиции. В синтезе полиуретановой или полиизоциануратной пены может участвовать любой органический полиизоцианат, за исключением алифатических и ароматических полиизоцианатов. Подходящие органические полиизоцианаты включают алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические изоцианаты, которые хорошо известны в области химии полиуретанов. Данные изоцианаты описаны, например, в патентах США 4868224, 3401190, 3454606, 3277138, 3492330, 3001973, 3394164,3124605 и 3201372.

Подходящие органические полиизоцианаты соответствуют формуле:

R(NCO)z

где R представляет собой поливалентный органический радикал, представляющий собой алифатический, аралкильный, ароматический радикал или их смесь, a z представляет собой целое число, соответствующее валентности R и равное, по меньшей мере, двум. Подходящие рассматриваемые здесь органические полиизоцианаты включают, например, ароматические диизоциакаты, такие как 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, смеси 2,4- и 2,6-толуолдиизоцианатов, необработанный толуолдиизоцианат, метилендифенилдиизоцианат, необработанный метилендифенилдиизоцианат и им подобные; ароматические триизоцианаты, такие как 4,4’,4”-трифенилметантриизоцианат, 2,4,6-толуолтриизоцианаты; ароматические тетраизоцианаты, такие как 4,4’-диметилдифенилметан-2,2’5,5’-тетраизоцианат и им подобные; аралкильные полиизоцианаты, такие как ксилилендиизоцианат; алифатические полиизоцианаты, такие как гексаметилен-1,6-диизоцианат, лизиндиизоцианатметиловый эфир и им подобные; и их смеси. Другие органические полиизоцианаты включают полиметиленполифенилизоцианат, гидрированный метилендифенилизоцианат, m-фенилендиизоцианат, нафтилен-1,5-диизоцианат, 1-метоксифенилен-2,4-диизоцианат, 4,4’-бифенилендиизоцианат, 3,3’-диметокси-4,4’-бифенилдиизоцианат, 3,3’-диметил-4,4’-бифенилдиизоцианат и 3,3’-диметилдифенилметан-4,4’-диизоцианат; обычные алифатические полиизоцианаты представляют собой алкиленовые диизоцианаты, такие как триметилендиизоцианат, тетраметилендиизоцианат и гексаметилендиизоцианат, изофорендиизоцианат, 4,4’-метиленбис(циклогексилизоцианат) и им подобные; обычные ароматические полиизоцианаты включают m- и p-фенилендиизоцианат, полиметиленполифенилизоцианат, 2,4- и 2,6-толуолдиизоцианат, дианизидиндиизоцианат, битолуолизоцианат, нафтилен 1,4-диизоцианат, бис(4-изоцианатфенил)метен, бис(2-метил-4-изоцианатфенил)метан и им подобные. Предпочтительные полиизоцианаты представляют собой полиметиленполифенилизоцианаты, в частности смеси, содержащие от около 30 до около 85 мас.% метиленбис(фенилизоцианат) с остатком смеси, включающей полиметиленполифенилполиизоцианаты с функциональностью более 2. Данные полиизоцианаты получают в соответствии с общепринятыми способами, известными из уровня техники. В настоящем изобретении полиизоцианат и полиол используются в количествах, продуцирующих значение стехиометрического соотношения NCO/OH в диапазоне от около 0,9 до около 5,0. В настоящем изобретении эквивалентное соотношение NCO/OH составляет, предпочтительно, около 1,0 или более и около 3,0 или менее, при этом идеальный диапазон составляет от около 1,1 до около 2,5. Особенно подходящий органический полиизоцианат включает полиметиленполифенилизоцианат, метиленбис(фенилизоцианат), толуолдиизоцианаты или их комбинации.

При получении полиизоцианатных пен используют катализаторы тримеризации в целях конверсии смесей совместно с избыточным A компонентом в полиизоциануратно-полиуретановые пены Используемые катализаторы тримеризации могут представлять собой любой катализатор, известный специалисту в данной области, включая, но не ограничиваясь солями глицина, катализаторами тримеризации на основе третичных аминов, карбоксилатами четвертичных аминов, щелочными солями карбоксильных кислот и смесями различных типов катализаторов. Предпочтительными соединениями в рамках данных классов являются ацетат калия, октоат калия, и N-(2-гидрокси-5-нонилфенол)метил-N-метилиглицинат натрия.

Также могут включать известные огнезащитные составы, предпочтительно в количестве не более 20 мас.% реагирующих веществ. Необязательные огнезащитные составы включают трис(2-хлорэтил)фосфат, трис(2-хлорпропил)фосфат, трис(2,3-дибромпропил)фосфат, трис(1,3-дихлопропил)фосфат, три(2-хлоризопропил)фосфат, трикрезилфосфат, три(2,2-дихлоризопропил)фосфат, диэтил N,N-бис(2-гидроксиэтил)аминометилфосфонат, диметилметилфосфонат, три(2,3-дибромпропил)фосфат, три(1,3-дихлорпропил)фосфат и тетра-бис-2(хлорэтил)этилендифосфат, триэтилфосфат, диаммонийфосфат, различные галогенированные ароматические соединения, оксид сурьмы, тригидрат алюминия, поливинилхлорид, меламин и им подобные. Другие необязательные ингредиенты могут включать от около 0 до около 7 процентов воды для химической реакции с изоцианатом для образования диоксида углерода. Диоксид углерода действует в качестве вспомогательного продувочного агента. Также для получения диоксида углерода используют муравьиную кислоту путем реакции с изоцианатом и необязательно добавляют ее в компонент "B".

В дополнение к описанным выше ингредиентам в состав пен могут быть включены другие ингредиенты, такие как красители, наполнители, пигменты и им подобные. В существующие смеси могут быть добавлены диспергирующие агенты и стабилизаторы ячеек. Стандартные наполнители для использования здесь включают, например, силикат алюминия, силикат кальция, силикат магния, карбонат кальция, сульфат бария, сульфат кальция, стекловолокно, газовую сажу и кварц. В случае использования, наполнитель обычно присутствует в количестве от около 5 частей до 100 частей на 100 частей веса полиола. Пигмент, который может быть использован здесь, может представлять собой любой общепринятый пигмент, такой как диоксид титана, оксид цинка, оксид железа, оксид сурьмы, зеленый хром, желтый хром, сиена синий, молибдат желтый и органические пигменты, такие как Para Red, бензидин желтый, толуидин красный, тонеры и фталоцианиновые красители.

Плотность полученных полиуретановых и полиизоциануратных пен может составлять от около 0,5 фунтов на кубический фут до около 60 фунтов на кубический фут, предпочтительно от около 1,0 до около 20,0 фунтов на кубический фут и, наиболее предпочтительно, от около 1,5 до около 6,0 фунтов на кубический фут. Полученная плотность представляет собой функцию количества продувочного агента или смеси продувочных агентов, описанных в данном изобретении, а также количества вспомогательного продувочного агента, такого как воду или другие сопутствующие продувочные агенты, присутствующих в компонентах A и/или B, или добавляемых при получения пены. Данные пены могут являться жесткими, гибкими или полужесткими, и могут обладать закрытой ячеистой структурой, открытой ячеистой структурой или комбинацией открытых и закрытых ячеек. Данные пены в широко используются, включая, но не ограничиваясь следующими областями: термоизоляция, демпфирование, флотация, упаковочные материалы, адгезивы, заполнение пустот, ремесленное и декоративное производство, и амортизация.

Следующие неограничивающие примеры служат для иллюстрации данного изобретения.

ПРИМЕР 1А - РАСПЫЛЯЕМАЯ ПЕНА

В соответствии с Таблицей E1A ниже готовили два состава стандартной распыляемой пены на основе полиолов.

После исследования стабильности были получены результаты, приведенные на Фиг.3.

Составы поддерживали в течение до 168 часов при температуре около 52°C в соответствии с описанной выше процедурой. Из каждого состава образовывали три различных пены: одну непосредственно при образовании состава; одну спустя около 62 часа; и одну спустя 168 часов. Фиксировали время гелирования каждой образованной подобным образом пены; данные результаты приведены на Фиг.3. Как видно из вышеприведенного примера и данных на Фиг.3, время гелирования обычного состава пены, в частности состава распыляемой пены, значительно увеличивается при старении образующей пену композиции при использовании обычного каталитического состава, особенно по сравнению с насыщенными материалами с продувочными агентами, такими как HFC-245fa. Специалистам в данной области будет понятно, что данный уровень эффективности в целом не считается приемлемым во многих коммерческих продуктах.

ПРИМЕР 1B - РАСПЫЛЯЕМАЯ ПЕНА

Образовывали два обычных коммерческих полиольных состава распыляемой пены в соответствии с Таблицей E1BA ниже:

Вышеприведенная таблица указывает на то, что в то время как используемые в данной системе катализатор на основе цинка и катализатор на основе висмута не продуцируют осаждение в системах с низким содержанием воды (Образец с низким содержанием воды) при испытании с Высокой Температурой или Низкой Температурой, осадок образуется при испытаниях, в которых композиция является идентичной за исключением того, что система является системой с высоким содержанием воды (Образец с высоким содержанием воды). В целях сравнения катализатор на основе цинка, используемый в Образце с высоким содержанием воды, был заменен катализатором, являющимся стойким к осаждению катализатором на основе цинка в соответствии с настоящим изобретением, что отражено в Таблице E1BB ниже:

В вышеприведенном составе K-Kat XK-614 сначала смешивали со смесью полиолов (смол) и затем добавляли компонент с водой, при этом заявители установили, что это является предпочтительным порядком добавления компонентов в систему.

После исследования стабильности с помощью той же процедуры, что описана в Примере 1 выше, стабильность Образцов с высоким содержанием воды в Таблице E1BB значительно увеличивалась, при этом время гелирования не увеличивалось даже при хранении раствора в течение 168 часов при 52°C.

ПРИМЕР 2 - РАСПЫЛЯЕМАЯ ПЕНА БЕЗ КАТАЛИЗАТОРА

В соответствии с Таблицей E2A ниже готовили обычные коммерческие составы распыляемой пены на основе полиолов без катализатора.

После исследования стабильности были получены результаты, соответствующие результатам на Фиг.1, свидетельствующие о том, что 1233zd(E) является приемлемым для использования в качестве продувочного агента в комбинации с обычными коммерчески используемыми полиольными соединениями, включая, в частности, полиольные соединения, используемые в составах обычных коммерческих распыляемых пен.

ПРИМЕР 3 - РАСПЫЛЯЕМАЯ ПЕНА БЕЗ КАТАЛИЗАТОРА

Образовывали полиольные составы распыляемых пен в соответствии с настоящим изобретением, используя предпочтительный продувочный агент 1233zd(E) и менее предпочтительную каталитическую систему, состоящую из одного металлического катализатора на основе висмута и непредпочтительного катализатора на основе аминов в соответствии с Таблицей E3A ниже:

Образовывали тот же состав, что и в Таблице E3A, однако катализатор заменяли более предпочтительной каталитической системой данного изобретения, состоящей из первого металлического стойкого к осаждению катализатора (на основе цинка) и второго металлического катализатора (на основе висмета) и предпочтительного катализатора на основе аминов согласно Таблице E3B ниже:

После исследования стабильности были получены результаты, приведенные на Фиг.4, при этом данные, обозначенные в виде белого столбца с пометкой "1233zd(E)" соответствуют результатам состава в Таблице E3A, а данные, обозначенные в виде зеленого столбца с пометкой "1233zd(E) + модифицированный катализатор" соответствуют результатам состава в Таблице E3B, свидетельствующие об отсутствии увеличения времени гелирования спустя 62 часа и лишь 8%-м увеличении времени гелирования спустя 168 часов.

Данный состав демонстрирует отрицательный результат в отношении стойкости к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и положительный результат относительно висмута (наблюдали осаждение соли висмута спустя три месяца при условиях Низкой Температуры).

Приведенные в данном примере результаты иллюстрируют удивительные и крайне полезные преимущества, связанные с использованием продувочных агентов, композиций для получения пены, пен и способов получения пены с помощью предпочтительных каталитических систем настоящего изобретения.

ПРИМЕР 3C - РАСПЫЛЯЕМАЯ ПЕНА С КАТАЛИЗАТОРОМ

Образовывали полиольный состав распыляемой пены, идентичный составу Примера 3A, за исключением того, что катализатор на основе висмута, не являющийся стойким к осаждению в соответствии с исследованием с Низкой Температурой, заменяли катализатором на основе висмута, являющимся стойким к осаждению в соответствии с исследованием с Низкой Температурой и исследованием с Высокой Температурой.

Время гелирования данного обычного состава пены, в частности состава распыляемой мены, не увеличивалось спустя три месяца хранения при комнатной температуре при использовании продувочного агента, состоящего из 1233zd, и предпочтительного катализатора настоящего изобретения в соответствии с Таблицей 3C. Специалистам в данной области будет понятно, что данный уровень эффективности в целом считается приемлемым во многих коммерческих продуктах, и что данное улучшение эффективности относительно времени гелирования является значимым, значительным и удивительным.

Кроме того, данный состав демонстрирует отрицательный результат в отношении стойкости к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и отрицательный результат относительно висмута (осаждения соли висмута спустя три месяца при условиях Низкой Температуры не наблюдали). Соответственно, оба металлических катализатора в данной системе являются стойкими к осаждению при условиях Высокой и Низкой Температуры.

ПРИМЕР 3D - РАСПЫЛЯЕМАЯ ПЕНА С КАТАЛИЗАТОРОМ

Образовывали полиольный состав распыляемой пены с использованием предпочтительного продувочного агента 1233zd(E) и предпочтительной каталитической системы из Примера 3C, как указано в Таблице E3D ниже, отличающийся от состава Примера 3C:

Как видно из вышеприведенной таблицы, тип и количества различных катализаторов были изменены, однако использовали катализатор, состоящий из первого стойкого к осаждению катализатора на основе металла (цинка) и второго стойкого к осаждению катализатора на основе металла (висмута) и предпочтительного катализатора на основе металла. Кроме того, данный состав демонстрирует стойкость к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и стойкость к осаждению при условиях Низкой Температуры (осаждения соли висмута спустя три месяца при условиях Низкой Температуры не наблюдали). Соответственно, оба металлических катализатора в данной системе являются стойкими к осаждению при условиях Высокой и Низкой Температуры.

ПРИМЕР 3E - РАСПЫЛЯЕМАЯ ПЕНА С КАТАЛИЗАТОРОМ

Образовывали полиольный состав распыляемой пены с использованием предпочтительного продувочного агента 1233zd(E) и предпочтительной каталитической системы из Примера 3C, как указано в Таблице E3D ниже, отличающийся от состава Примера 3C:

Данный состав демонстрирует отрицательный результат относительно стойкости к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и стойкость к осаждению при условиях Низкой Температуры (значительного осаждения спустя три месяца после исследования с Низкой Температурой не наблюдали). Соответственно, металлические катализаторы в данной системе являются стойкими к осаждению при условиях Высокой и Низкой Температуры.

ПРИМЕР 3F - РАСПЫЛЯЕМАЯ ПЕНА С КАТАЛИЗАТОРОМ

Образовывали полиольный состав распыляемой пены с использованием предпочтительного продувочного агента 1233zd(E) и предпочтительной каталитической системы, как указано в Таблице E3F ниже, отличающийся от состава Примера 3C:

Данный состав демонстрирует отрицательный результат относительно стойкости к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и стойкость к осаждению при условиях Низкой Температуры (значительного осаждения спустя три месяца после исследования с Низкой Температурой не наблюдали). Соответственно, металлические катализаторы в данной системе являются стойкими к осаждению при условиях Высокой и Низкой Температуры.

ПРИМЕР 3G - РАСПЫЛЯЕМАЯ ПЕНА С КАТАЛИЗАТОРОМ

Образовывали полиольный состав распыляемой пены с использованием предпочтительного продувочного агента 1233zd(E) и предпочтительной каталитической системы, как указано в Таблице E3G ниже, отличающийся от состава Примера 3C:

Данный состав демонстрирует отрицательный результат относительно стойкости к осаждению при условиях Высокой Температуры (значительного осаждения после исследования с Высокой Температурой не наблюдали) и стойкость к осаждению при условиях Низкой Температуры (значительного осаждения спустя три месяца после исследования с Низкой Температурой не наблюдали). Соответственно, металлические катализаторы в данной системе являются стойкими к осаждению при условиях Высокой и Низкой Температуры.

ПРИМЕР 4 (СРАВНИТЕЛЬНЫЙ ПРИМЕРА

Готовили полиольный состав (компонент B) в количестве 100 частей по весу смеси полиолов, 1,5 частей по весу поверхностно-активного вещества Niax L6900, 1,5 частей по весу воды, 1,2 частей по весу катализатора на основе пентаметилдиэтилентриамина (продаваемого под торговым названием Polycat 5 компанией Air Products and Chemicals) и 8 частей по весу продувочного агента на основе транс-1,3,3,3-тетрафторпропена. Совокупная композиция компонента В образовывала пену хорошего качества с мелкой и равномерной ячеистой структурой при приготовлении и соединении с 120,0 частями по весу полимерного изоцианата Lupranate M20S. Реакционная способность пены являлась обычной для приготовленной на месте пены. Совокупную композицию компонента B (112,2 частей) выдерживали при 130°F в течение 62 часов и затем соединяли со 120,0 частями полимерного изоцианата M20S для получения пены. Полученная пена являлась крайне слабой со значительным разрушением ячеек. Отмечали значительное пожелтение полиольного премикса в течение выдержки.

ПРИМЕР 5 (СРАВНИТЕЛЬНЫЙ ПРИМЕР)

Готовили полиольный состав (компонент B) в количестве 100 частей по весу смеси полиолов, 1,5 частей по весу поверхностно-активного вещества Niax L6900, 1,5 частей по весу воды, 1,2 частей по весу катализатора на основе пентаметилдиэтилентриамина (продаваемого под торговым названием Polycat 5 компанией Air Products and Chemicals) и 8 частей по весу продувочного агента на основе транс-1-хлор-3,3,3-трифторпропена. Совокупная композиция компонента В образовывала пену хорошего качества с мелкой и равномерной ячеистой структурой при приготовлении и соединении с 120,0 частями по весу полимерного изоцианата Lupranate M20S. Реакционная способность пены являлась обычной для приготовленной на месте пены. Совокупную композицию компонента B (112,2 частей) выдерживали при 130°F в течение 168 часов и затем соединяли со 120,0 частями полимерного изоцианата M20S для получения пены. Полученная пена являлась крайне слабой со значительным разрушением ячеек. Отмечали значительное пожелтение полиольного премикса в течение выдержки.

ПРИМЕР 6 (ИСПЫТАНИЕ ПЕНЫ)

Готовили полиольный состав (компонент И) в количестве 100 частей по весу смеси полиолов, 1,5 частей по весу поверхностно-активного вещества Niax L6900, 1,5 частей по весу воды, 2,0 частей по весу катализатора на основе N,N-дециклогексилметиламина (продаваемого под торговым названием Polycat 12 компанией Air Products and Chemicals) (использовали иной амин, чтобы данная пена и сравнительный пример обладали одинаковой первоначальной реакционной способностью), 1,75 частей по весу катализатора на основе висмута (продаваемого под торговым названием Dabco MB-20 компанией Air Products and Chemicals) и 8 частей по весу продувочного агента на основе транс-1,3,3,3-тетрафторпропена. Совокупная композиция компонента В образовывала пену хорошего качества с мелкой и равномерной ячеистой структурой при приготовлении и соединении с 120,0 частями по весу полимерного изоцианата Lupranate M20S. Реакционная способность пены являлась обычной для приготовленной на месте пены. Совокупную композицию компонента В (114,75 частей) выдерживали при 130°F в течение 336 часов и затем соединяли со 120,0 частями полимерного изоцианата M20S для получения пены. Пена обладала превосходным внешним видом без следов разрушения ячеек. Пожелтения полиольного премикса в течение выдержки не отмечали.

ПРИМЕР 7 (ИСПЫТАНИЕ ПЕНЫ)