Это изобретение относится к новым модификаторам пены, которые могут быть использованы для получения гибких пен. Эти новые модификаторы пен обеспечивают улучшенные эксплуатационные характеристики и улучшенные свойства получающихся в результате гибких пен. Настоящее изобретение также относится к процессу получения этих гибких пен и к получающимся в результате пенам.

Сегодня оборудование для производства пены в виде пластины должно эффективно производить качественные пены разнообразных типов, сортов и рабочих характеристик. Для единичной установки, чтобы обладать этим разнообразием в производстве, обычно необходимо использовать несколько различных полиолов, поверхностно-активных веществ, катализаторов, технологических добавок, специальных присадок и полиизоцианатов. Очевидно, каждый отдельный компонент требует отдельного хранения и системы доставки, что приводит к увеличенной стоимости оборудования и сложности. Это также увеличивает возможность перекрестного загрязнения между компонентами и рецептурных ошибок.

Получение различных типов и сортов эластичных полиуретановых пен часто улучшено или облегчено, когда реакционная смесь изоцианата содержит незначительные уровни одного или более низкомолекулярных наполнителей, сшивателей или незначительные уровни одного или более высокомолекулярных полиолов. Эти компоненты могут обладать желаемым эффектом в производстве пены, но часто имеют пагубное воздействие на определенные свойства пены, такие как пониженная пористость и увеличенные остаточные деформации при сжатии. Понижение пористости пен становится особенно неблагоприятным для гибких пластинчатых пен, изготовленных при изоцианатных индексах около 100 и выше. Одна модификаторная смесь, предлагающая улучшения в производстве и свойствах различных типов и сортов пластинчатых пен, была бы ценным дополнением к промышленности.

Композиции, содержащие высоко- и низкомолекулярные полиолы, устойчивые к разделению фаз, известны и описаны в патенте США 3,993,576. Эти композиции содержат (А) нерастворимую смесь, чувствительную к разделению фаз, которая содержит (1) от около 50 до около 95 мас.% высокомолекулярного полиола и (2) от около 5 до около 50 мас.% низкомолекулярного полиола; и (В) солюбилизатор для (А), соответствующий одной из двух формул, который присутствует в малом, но эффективном количестве так, что в целом композиция обладает фазовой стабильностью. Подходящими высокомолекулярными полиолами являются те, у которых большинство оксиалкиленовых групп не являются оксиэтиленовыми группами. Солюбилизатор содержит производные пропиленгликоля и/или производные бутиленгликоля.

Патент США 4,385,133 описывает специфичную комбинацию полиолов и наполнитель, который дает гомогенную, однофазную смесь полиолов и наполнителя. В частности, полиольный компонент - это смесь, содержащая (а) полиоксипропилен полиоксиэтилен полиол, имеющий среднее количество функциональных групп от 2 до 4, молекулярную массу от около 3000 до около 10000 и содержащий, по меньшей мере, 23 мас.% остатков оксида этилена, и (b) полиоксипропилен полиоксиэтилен полиол, имеющий среднее количество функциональных групп от 2 до 4, молекулярную массу от около 750 до около 2000 и содержащий, по меньшей мере, 45 мас.% остатков оксида этилена. Пропорции масс. (а) и (b) подогнаны так, что алифатический гликолевый наполнитель является полностью смешиваемым. Обнаружено, что эта комбинация является полезной для получения полиуретанов, особенно при использовании процесса RIM (реактивное литьевое прессование).

Пеннные технологические добавки для производства стандартного пластинчатого пенополиуретана при низких изоцианатных индексах с использованием процесса самопроизвольного вспенивания описаны в патенте США 4,950,694. Пенные технологические добавки помогают в избегании/предотвращении расщепления пены без разрушения структуры с открытыми порами и высокопористой характеристикой стандартного эластичного пенополиуретана, особенно мягкого, низкоплотной пены. Эти пенные технологические добавки включают, по меньшей мере, один сшивающий/добавочный агент и, возможно, агент, открывающий поры, которым предпочтительно является монол оксида полиэтилена и/или полиол. Подходящие сшивающие/добавочные агенты имеют эквивалентные массы менее чем около 200, а подходящие монолы и полиолы для технологической добавки имеют содержание оксида этилена более 50 мас.%.

Патенты США 4,863,976 и 4,929,646 раскрывают гибкие пенополиуретаны, способ получения этих гибких пенополиуретанов и подходящие композиции, содержащие активный водород. Эти гибкие пены содержат (а), по меньшей мере, один относительно высокомолекулярный сложный полиэфирполиол или простой полиэфирполиол, содержащий, по меньшей мере, 50 мас.% звеньев оксипропилена, аминоконцевое производное такого сложного или простого полиэфирполиола или их смесь, (b) эффективное количество пенообразователя, (с) высокофункциональный простой полиэфирполиол, основанный на инициаторе или инициаторной смеси, имеющей, по меньшей мере, около 4.0 активных водорода на молекулу и молекулярную массу, по меньшей мере, около 5000 и содержащей, по меньшей мере, 50 мас.% звеньев оксиэтилена и достаточное количество звеньев оксипропилена для того, чтобы сделать его совместимым с компонентом (а) при их относительных пропорциях, присутствующих в реакционной смеси в количестве, достаточном для обеспечения измеримого увеличения в пропорции открытых пор в пене по сравнению с аналогичными пенами, полученными в отсутствие высокофункционального простого полиэфирполиола, и (d), по меньшей мере, один полиизоцианат.

Существует потребность в одном добавочном полиоле, который был бы способен улучшить технологический и качественный разброс различных типов гибких пластинчатых пен и который избегал бы потерь в таких свойствах пен, как пониженная пористость и увеличенные остаточные деформации при сжатии. Один добавочный полиол мог бы улучшить эффективность производства, устраняя необходимость хранения и доставки множества компонентов во время процесса производства пластинчатой пены. Настоящее изобретение обеспечивает модификатор пены для эффективного производства гибких пластинчатых пен.

Это изобретение относится к новому модификатору пены, к процессу для производства гибких пен с использованием этого модификатора пены и к получающимся в результате гибким пенополиуретанам.

В процессе для производства гибкого пенополиуретана, имеющего плотность менее или равную 8 фунт/фут3, процесс включает (I) реакцию

(1) ароматического полиизоцианатного компонента, имеющего функциональность, по меньшей мере, около 2.0;

(2) от около 90 до около 99.8 частей, предпочтительно от около 95 до около 99.7 мас.ч., основываясь на 100 мас.ч. (2) и (3), изоцианат-реакционноспособного компонента, содержащего один или более простых полиоксиалкиленовых полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280, и содержащих менее 30 мас.% сополимеризованного оксиэтилена (основано на 100 мас.% оксиалкилена); и

(3) от около 0.2 до около 10 частей, предпочтительно от около 0.3 до около 5 мас.ч., основываясь на 100 мас.ч. компонентов (2) и (3), модификатора пены, включающего

(а) от около 35 до около 80 мас.%, предпочтительно от около 40 до около 65 мас.%, основываясь на 100 мас.% компонента (3), по меньшей мере, одного низкомолекулярного компонента, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей,

(b) от около 20 до около 65%, предпочтительно от около 35 до около 60 мас.%, основываясь на 100 мас.% компонента (3), одного или более простых полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280 и содержащих более 50 мас.% сополимеризованного оксиэтилена (основано на 100 мас.% содержания оксиалкилена); в присутствии

(4) одного или более вспенивателя;

(5) одного или более катализаторов;

(6) одного или более поверхностно-активных веществ.

Изоцианатный индекс для этой системы, основанный на количестве всех присутствующих изоцианатных компонентов и всех присутствующих изоцианат-реакционноспособных компонентов, по меньшей мере, 98, предпочтительно от около 100 до около 120.

В вариации процесса получения гибких пен модификатор пены (3) может содержать:

(a) от около 35% до около 75%, предпочтительно от около 40% до около 60%, а более предпочтительно от более чем около 50% до около 60 мас.%, основываясь на 100 мас.% композиции, одного или более соединений, выбранных из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей;

(b) от около 20% до около 60%, предпочтительно от около 30% до около 50 мас.%, основываясь на 100 мас.% композиции, одного или более простых полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп, имеющих число ОН от около 11 до около 280, и содержащих более 50 мас.%, основываясь на 100 мас.% оксиалкилена, сополимеризованного оксиэтилена;

(c) от 5% до 25%, предпочтительно от 10% до 20 мас.%, основываясь на 100 мас.% композиции, дипропиленгликоля.

Другой аспект настоящего изобретения направлен на конечный гибкий пенополиуретан, имеющий плотность менее или равную 8 фунт/фут3. Эти гибкие пены включают продукт реакции

(1) ароматического полиизоцианатного компонента, имеющего количество функциональных групп, по меньшей мере, около 2.0;

(2) от около 90 до около 99.8 частей, предпочтительно от около 95 до около 99.7 мас.ч., основываясь на 100 мас.ч. (2) и (3), компонента ракционноспособного изоцианата, содержащего один или более простых полиоксиалкиленовых полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280, и содержащих менее 30 мас.% сополимеризованного оксиэтилена (основано на 100 мас.% оксиалкилена);

(3) от около 0.2 до около 10, предпочтительно от около 0.3 до около 5 мас.ч., основываясь на 100 мас.ч. соединений (2) и (3), модификатора пены, содержащего

(a) от около 35 до около 80 мас.%, предпочтительно от около 40 до около 65 мас.%, основываясь на 100 мас.% компонента (3), по меньшей мере, одного низкомолекулярного компонента, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей,

(b) от около 20 до около 65%, предпочтительно от около 35 до около 60 мас.%, основываясь на 100 мас.% компонента (3), одного или более простых полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280, и содержащих более 50 мас.% сополимеризованного оксиэтилена (основано на 100 мас.% содержания оксиалкилена); в присутствии

(4) одного или более вспенивателей;

(5) одного или более катализаторов;

(6) одного или более поверхностно-активных веществ.

Изоцианатный индекс для этих пен, основанный на количестве всех присутствующих изоцианатных компонентов и всех присутствующих изоцианат-реакционноспособных компонентов, по меньшей мере, 98, предпочтительно от около 100 до около 120.

В вариации гибких пен изобретения модификатор пены (3) может включать:

(a) от около 35% до около 75%, предпочтительно от около 40% до около 60%, а более предпочтительно от более чем около 50% до около 60 мас.%, основываясь на 100 мас.% композиции, одного или более соединений, выбранных из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей;

(b) от около 20% до около 60%, предпочтительно от около 30% до около 50 мас.%, основываясь на 100 мас.% композиции, одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп, имеющих число ОН от около 11 до около 280 и содержащих более 50 мас.%, основываясь на 100 мас.% оксиалкилена, сополимеризованного оксиэтилена;

(c) от 5% до 25%, предпочтительно от 10% до 20 мас.%, основываясь на 100 мас.% состава, дипропиленгликоля. В соответствии с настоящим изобретением новые модификаторы пен включают:

(a) от около 35% до около 75%, предпочтительно от около 40% до около 60%, а более предпочтительно от более чем около 50% до около 60 мас.%, основываясь на 100 мас.% состава, одного или более соединений, выбранных из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола;

(b) от около 20% до около 60%, предпочтительно от около 30% до около 50 мас.%, основываясь на 100 мас.% состава, одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп, имеющих число ОН от около 11 до около 280 и содержащих более 50 мас.%, основываясь на 100 мас.% оксиалкилена, сополимеризованного оксиэтилена;

(c) от 5% до 25%, предпочтительно от 10% до 20 мас.%, основываясь на 100 мас.% состава, дипропиленгликоля.

В гибких пенополиуретанах и процессе получения гибких пен настоящего изобретения конечные гибкие пены в основном имеют плотность менее или равную 8 фунт/фут3, а предпочтительно менее или равную 6 фунт/фут3.

Пенополиуретаны содержат продукт реакции (1) ароматического полиизоцианата компонента, (2) изоцианат-реакционноспособного компонента, включающего один или более полиоксиалкиленполиэфирполиолов, и (3) модификатор пены в присутствии (4) одного или более вспенивателей, (5) одного или более катализаторов и (6) одного или более поверхностно-активных веществ. Относительные количества NCO групп такие, что Изоцианатный Индекс, по меньшей мере, равен 98, и предпочтительно, по меньшей мере, около 100 от стехиометрического количества, необходимого для реакции с изоцианат-реакционноспособными группами в целой композиции пены. Также предпочтительно, что Изоцианатный Индекс меньше или равен около 120.

Подходящие составы, которые здесь следует использовать в качестве модификаторов пены, включают (а), по меньшей мере, один низкомолекулярный компонент, выбранный из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей, и (b) один или более простых полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280 и содержащих более 50 мас.% сополимеризованного оксиэтилена (основываясь на 100 мас.% содержания оксиалкилена).

В альтернативном варианте выполнения изобретения модификаторы пены (3) дополнительно включают (с) дипропиленгликоль.

Подходящие полиизоцианатные компоненты, которые следует использовать в качестве компонента (1) гибких пен изобретения, включают, например, ароматические полиизоцианаты, характеризующиеся количеством функциональных групп более или равным около 2. В частности, подходящие полиизоцианаты и/или преполимеры, которые следует использовать в качестве компонента (1) по настоящему изобретению, обычно имеют содержания NCO групп более чем около 20%. Подходящие ароматические полиизоцианаты по настоящему изобретению включают толуолдиизоцианат, включая 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат и их смеси, дифенилметан диизоцианат, включая 2,2'-дифенилметандиизоцианат, 2,4'-дифенилметан диизоцианат, 4,4'-дифенилметандиизоцианат и их изомерные смеси, полифенилметан полиизоцианат и т.д. Предпочтительно согласно настоящему изобретению полиизоцианаты включают 2,4-толуол диизоцианат, 2,6-толуол диизоцианат и их смеси.

Особенно предпочтительный ароматический полиизоцианатный компонент по настоящему изобретению содержит смесь 80 мас.% 2,4-толуолдиизоцианата и 20 мас.% 2,6-толуолдиизоцианата.

Изоцианат-реакционноспособный компонент (2), подходящий для гибких пен настоящего изобретения, включает один или более полиоксиалкиленполиэфирполиолов.

Подходящие полиоксиалкиленполиэфирполиолы для этого аспекта изобретения включают полиолы, имеющие гидроксильную функциональность, по меньшей мере, около 2. Гидроксильная функциональность подходящих простых полиоксиалкиленполиэфирполиолов меньше либо равна около 8, предпочтительно меньше или равна около 6, а более предпочтительно меньше или равна 4. Подходящие простые полиоксиалкиленполиэфирполиолы могут также иметь интервал функциональностей между любой комбинацией этих верхних и нижних значений, включая, например, от, по меньшей мере, около 2 до не более чем около 8, предпочтительно от, по меньшей мере, около 2 до не более чем около 6, и наиболее предпочтительно от, по меньшей мере, около 2 до не более чем около 4. Наиболее предпочтительно, что простой полиоксиалкиленполиэфирполиол имеет гидроксильную функиональность около 3. Обычно средние ОН (гидроксильные) числа подходящих простых полиоксиалкиленполиэфирполиолов, по меньшей мере, около 20, предпочтительно, по меньшей мере, около 25, а более предпочтительно, по меньшей мере, около 30. Полиоксиалкиленполиэфирполиолы обычно также имеют средние ОН числа менее чем или равные около 250, предпочтительно менее чем или равные около 150, а более предпочтительно менее чем или равные около 75. Подходящие полиоксиалкилен полиэфирполиолы могут также иметь ОН (гидроксильные) числа в пределах между любой комбинацией этих верхних и нижних значений, включая, например, от, по меньшей мере, около 20 до не более чем около 250, предпочтительно от, по меньшей мере, около 25 до не более чем около 150, а более предпочтительно от, по меньшей мере, около 30 до не более чем около 75.

Подходящие полиоксиалкиленполиэфирполиолы для изоцианат-реакционноспособного компонента (2) гибких пен обычно являются продуктом реакции подходящего инициатора или стартера и одного или более оксидов алкилена. Полиоксиалкиленполиэфирполиолы этого аспекта изобретения обычно имеют менее чем или около 30 мас.% сополимеризованного оксиэтилена, основываясь на 100 мас.% оксиалкилена.

Таким образом, изоцианат-реакционноспособный компонент (2) гибких пен включает один или более простых полиоксиалкиленовых полиэфирполиолов и обычно описывается посредством их гидроксильной функциональности, ОН (гидроксильного) числа и количества сополимеризованного оксиэтилена. Вообще говоря, подходящие полиоксиалкиленполиэфирполиолы включают полиолы, которые содержат от около 2 до около 8 гидроксильных групп на молекулу, имеющую ОН (гидроксильное) число от около 20 до около 250 и содержащую менее 30% или около 30 мас.% сополимеризованного оксиэтилена, основываясь на 100 мас.% оксиалкилена, присутствующего в полиэфирполиоле.

Здесь гидроксильное число определяется как число миллиграммов гидроксида калия, требуемое для полного гидролиза полностью фталированного производного, полученного из 1 грамма полиола. Гидроксильное число может также определяться уравнением:

ОН=(56.1×1000/eq.wt.)=(56.1×1000)×(f/mol.wt.)

где ОН представляет гидроксильное число полиола,

eq.wt. - масса на моль эквивалентов, содержащих ОН группы,

f представляет номинальную функциональность полиола, т.е. среднее число активных водородных групп на инициаторе или инициаторной смеси, используемой в производстве полиола,

mol.wt. представляет номинальное число - среднюю молекулярную массу, основанную на измеренном гидроксильном числе и номинальной функциональности полиола.

Среди полиоксиалкиленовых полиолов, которые могут быть использованы, находятся аддукты оксида алкилена ряда подходящих молекул инициатора. Неограничивающие примеры включают двухосновные инициаторы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, неопентилгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-бутандиол, 1,4-циклогександиол, 1,4-циклогександиметанол, гидрохинон, бис(2-гидроксиэтил)эфир гидрохинона, разнообразные бисфенолы, особенно бисфенол А и бисфенол F и их бис(гидроксиалкил)эфир производные, анилин, различные N-N-бис(гидроксиалкил)анилины, первичные алкиламины и различные N-N-бис(гидроксиалкил)амины; трехосновные инициаторы, такие как глицерин, триоксиметилпропан, триоксиметилэтан, различные алканоламины, такие как этаноламин, диэтаноламин, триэтаноламин, пропаноламин, дипропаноламин и трипропаноламин; четырехосновные инициаторы, такие как пентаэритритол, этилендиамин, N,N,N',N'-тетракис[2-гидроксиалкил]этилендиамины, толуолдиамин и N,N,N',N'-тетракис[гидроксиалкил]толуолдиамины; пятиосновные инициаторы, такие как различные алкилглюкозиды, особенно α-метилглюкозид; шестиосновные инициаторы, такие как сорбит, маннит, гидроксиэтилглюкозид и гидроксипропилглюкозид; восьмиосновные инициаторы, такие как сахароза; и более высокоосновные инициаторы, такие как различные крахмалы и частично гидролизованные продукты крахмала, и смолы, содержащие оксиметильную группу, и новолачные смолы, такие как смолы, полученные по реакции альдегида, предпочтительно формальдегида, с фенолом, крезолом или другим ароматическим гидроксилсодержащим соединением.

Такие стартеры или инициаторы обычно сополимеризованы с одним или более оксидом алкилена, давая полиэфирполиолы изобретения. Примеры таких оксидов алкилена включают оксид этилена, оксид пропилена, оксид бутиленов, оксид стирола и их смеси. Смеси этих оксидов алкилена могут добавляться одновременно или последовательно, давая внутренние блоки, концевые блоки или случайное распределение групп оксидов алкилена в простом полиэфирполиоле. Предпочтительная смесь включает оксид этилена и оксид пропилена при условии, что общее количество сополимеризованного оксиэтилена в конечном простом полиэфирполиоле меньше 30 мас.%.

Наиболее общим процессом полимеризации таких полиолов является катализируемое основаниями присоединение оксида мономеров к активным водородным группам полиосновного инициатора и впоследствии к частям олигомерного полиола. Гидроксид калия или гидроксид натрия являются наиболее широко используемыми катализаторами основаниями. Полиолы, полученные этим процессом, могут содержать значительные количества ненасыщенных монолов, полученных вследствие изомеризации мономера оксипропилена до аллильного спирта при условиях реакции. Этот монофункциональный спирт может затем действовать как центр источника активного водорода для дальнейшего присоединения оксида.

Предпочтительным классом полиоксиалкиленовых полиолов являются в низкой степени ненасыщенные (низкие монолы) поли(оксипропилен/оксиэтилен) полиолы, полученные с использованием катализатора на основе цианида двойных металлов. Поли(оксипропилен/оксиэтилен) полиолы низкой степени ненасыщенности, как здесь определено, получаются оксиалкилированием соединения инициатора подходящей основности оксидом пропилена, оксидом этилена в присутствии катализатора на основе цианида двойных металлов. Предпочтительно используются катализаторы на основе комплексов цианидов двойных металлов, такие как катализаторы, раскрытые в патентах США 5,158,922 и 5,470,813, описания которых включены сюда путем ссылки. Особенно предпочтительные полиолы включают случайные поли(оксипропилен/оксиэтилен) полиолы, имеющие низкую степень ненасыщенности, как описано, например, в патенте США 5,605,939, описание которого включено сюда путем ссылки. Количество оксида этилена в смеси оксид этилена/оксид пропилена может быть увеличено в течение последующих стадий полимеризации для увеличения содержания первичных гидроксилов полиола. Альтернативно полиол низкой степени ненасыщенности может быть покрыт оксидом этилена с использованием не-DMC (цианиды двойных металлов) катализаторов. Конечно, здесь необходимо соблюдать вышеописанные пределы содержания оксида этилена в полученных полиэфирполиолах.

Когда оксиалкилирование осуществляется в присутствии катализаторов на основе цианидов двойных металлов, предпочтительно избегать молекул инициатора, содержащих сильноосновные группы, такие как первичные и вторичные амины. Также при применении катализаторов на основе комплексов цианидов двойных металлов желательно оксиалкилировать олигомер, который содержит предварительно оксиалкилированную молекулу «мономерного» инициатора. Обнаружено, в особенности с вицинальными гидроксильными группами, что DMC оксиалкилирование первоначально идет медленно и ему может предшествовать значительный «индукционный период», при котором по существу нет оксиалкилирования. Было обнаружено, что использование полиоксиалкиленового олигомера, имеющего гидроксильное число более чем около 600, смягчает эти эффекты. Полиоксиалкиленовые олигомерные инициаторы могут быть получены оксиалкилированием «мономерного» инициатора в присутствии традиционных основных катализаторов, таких как гидроксид натрия или калия или другие не-DMC катализаторы. Обычно необходимо нейтрализовать и/или удалить эти основные катализаторы до добавления и инициации DMC катализатора.

Полиол полимерные дисперсии представляют другой предпочтительный класс полиоксиалкиленовых полиольных композиций. Полиол полимерные дисперсии - это дисперсии твердого полимера в полиоле. Полиол полимерные дисперсии, которые являются полезными в настоящем изобретении, включают PHD и PIPA полимер-модифицированные полиолы, как и SAN-полимерные полиолы. Любой известный «основный полиол» подходит для получения полимерных дисперсий полиола; однако предпочтительны поли(оксиалкиленовые) полиолы, описанные здесь ранее.

SAN полимерные полиолы обычно получаются полимеризацией in-situ одного или более виниловых мономеров, предпочтительно акрилонитрила и стирола, в полиоле, предпочтительно в поли(оксиалкиленовом) полиоле, имеющем незначительную степень естественной или индуцированной ненасыщенности. Способы получения SAN полимерных полиолов описаны, например, в патентах США 3,304,273; 3,383,351; 3,523,093; 3,652,639; 3,823,201; 4,104,236; 4,111,865; 4,119,586; 4,125,505; 4,148,840; 4,172,825; 4,524,157; 4,690,956; Re-28,715; и Re-29,118, описания которых включены сюда путем ссылки.

SAN полимерные полиолы обычно содержат твердый полимер в пределах от около 3 до около 60 мас.%, предпочтительно от около 5 до около 50 мас.%, основано на общей массе SAN полимерного полиола. Как упоминалось выше, SAN полимерные полиолы обычно получаются полимеризацией in-situ смеси акрилонитрила и стирола в полиоле. При этом соотношение стирола и акрилонитрила, полимеризованных in-situ в полиоле, обычно в пределах от около 100:0 до около 0:100 мас.ч., основано на общей массе смеси стирол/акрилонитрил, а предпочтительно от 80:20 до 0:100 мас.ч.

PHD полимер-модифицированные полиолы обычно получаются полимеризацией in-situ изоцианатной смеси с диамином и/или гидразином в полиоле, предпочтительно в простом полиэфирполиоле. Способы получения PHD полимерных полиолов описаны, например, в патентах США 4,089,835 и 4,260,530, описания которых включены сюда путем ссылки. PIPA полимер-модифицированные полиолы обычно получаются полимеризацией in-situ изоцианатной смеси с гликолем и/или амином гликоля в полиоле.

PHD и PIPA полимер-модифицированные полиолы обычно содержат твердый полимер в пределах от около 3 до около 30 мас.%, предпочтительно от около 5 до около 25 мас.%, основано на общей массе PHD или PIPA полимер-модифицированного полиола. Как упоминалось выше, PHD и PIPA полимер-модифицированные полиолы обычно получаются полимеризацией in-situ изоцианатной смеси, обычно смеси, состоящей из около 80 массовых частей, основываясь на общей массе изоцианатной смеси, 2,4-толуолдиизоцианата и около 20 массовых частей, основываясь на общей массе изоцианатной смеси, 2,6-толуолдиизоцианата, в полиоле, предпочтительно в поли(оксиалкиленовом) полиоле.

Под термином «полиоксиалкиленовый полиол или смесь полиоксиалкиленового полиола» подразумевается сумма всех полиоксиалкиленовых простых полиэфирполиолов, либо полиоксиалкиленовых простых полиэфирполиолов, не содержащих полимерной дисперсии, либо основного (основных) полиола (полиолов) одной или более полимерных дисперсий.

Также следует обратить внимание на то, что при желании могут использоваться смеси или составы различных полезных полиоксиалкиленовых простых полиэфирполиолов. Возможно, что один из простых полиэфирполиолов имеет основность, число ОН и т.д. за обозначенными выше пределами. Конечно, по-прежнему необходимо, чтобы общая смесь или состав простых полиэфирполиолов удовлетворял обозначенному выше критерию по гидроксильной функциональности, числу ОН и мас.% сополимеризованного оксиэтилена.

Подходящие пенообразователи, которые следует использовать в качестве компонента (4) гибких пен по изобретению, включают, например, галогенированные углеводороды, воду, жидкий диоксид углерода, низкокипящие растворители, такие как, например, пентан, и другие известные пенообразователи. Вода может быть использована отдельно или вместе с другими пенообразователями, такими как, например, пентан, ацетон, циклопентанон, циклогексан, частично или полностью фторированные углеводороды, метилен хлорид и жидкий диоксид углерода. Предпочтительно, чтобы вода использовалась как одиночный пенообразователь или использовалась вместе с жидким диоксидом углерода. Вообще говоря, количество присутствующего пенообразователя находится в пределах от около 0.3 до около 30 частей, предпочтительно от около 0.5 до около 20 массовых частей, основанных на 100 массовых частях компонента (2), присутствующего в композиции.

Подходящие катализаторы для компонента (5) гибких пен по изобретению, включают, например, различные полиуретановые катализаторы, известные способностью активировать реакцию между компонентом ароматического полиизоцианата и изоцианат-реакционноспособными компонентами, включая воду. Примеры таких катализаторов включают, но не ограничены, третичными аминами и соединениями металлов, описанными и известными в этой области. Некоторые примеры подходящих катализаторов на основе третичных аминов включают триэтиламин, трибутиламин, N-метилморфолин, N-этилморфолин, N,N,N',N'-тетраметилэтилендиамин, пентаметилдиэтилентриамин и более высокие гомологи, 1,4-диазабицикло[2.2.2]октан, N-метил-N'-(диметиламиноэтил)пиперазин, бис(диметиламиноалкил)-пиперазины, N,N-диметилбензиламин, N,N-диметилциклогексиламин, N,N-диэтилбензиламин, бис(N,N-диэтиламиноэтил)адипат, N,N,N',N'-тетраметил-1,3-бутандиамин, N,N-диметил-бета-фенилэтиламин, 1,2-диметилимидазол, 2-метилимидазол, моноциклические и бициклические амидины, простые бис(диалкиламино)алкиловые эфиры и третичные амины, содержащие амидные группы (предпочтительно формамидные группы). Используемыми катализаторами могут также быть известные основания Манниха вторичных аминов (таких как диметиламин) и альдегидов (предпочтительно формальдегид) или кетонов (таких как ацетон) и фенолы. Особенно предпочтительными катализаторами являются триэтилендиамин, простой бис(2-диметиаминоэтил) эфир, октоат олова или дибутилолово дилаурат.

Подходящие катализаторы также включают определенные третичные амины, содержащие изоцианат-реакционноспособные водородные атомы. Примеры таких катализаторов включают триэтаноламин, триизопропанамин, N-метилдиэтаноламин, N-этилдиэтаноламин, N,N-диметилэтаноламин, их продукты реакции с оксидами алкилена (такими как оксид пропилена и/или оксид этилена) и вторичными-третичными аминами.

Другие подходящие катализаторы включают амины, блокированные кислотой (т.е. катализаторы замедленного действия). Блокирующим агентом может быть органическая карбоновая кислота, имеющая от 1 до 20 атомов углерода, предпочтительно 1-2 атома углерода. Примеры блокирующих агентов включают 2-этилгексановую кислоту и муравьиную кислоту. Может быть использовано любое стехиометрическое соотношение, при этом предпочтительно, что один эквивалент кислоты блокирует один эквивалент аминогруппы. Соль третичного амина органической карбоновой кислоты может образовываться in situ, или она может добавляться к ингредиентам состава полиола как соль. В этом случае соли четвертичного амина особенно полезны. Такие катализаторы на основе аминов, блокированных кислотой, известны и описаны, например, в патенте США 6,013,690, описание которого включено сюда путем ссылки. Дополнительными примерами подходящих гелевых катализаторов, основанных на аминах, блокированных органической кислотой, которые могут быть использованы, являются блокированные кислотой амины триэтилендиамин, N-этил- или метилморфолин, N,N-диметиламин, N-этилморфолин или N-метилморфолин, N,N-диметиламиноэтилморфолин, N-бутилморфолин, N,N'-диметилпиперазин, бис(диметиламино-алкил)пиперазины, 1,2-диметилимидазол, диметилциклогексиламин. Другие примеры включают DABCO® 8154 катализатор, основанный на 1,4-диазабицикло[2.2.2]октане, и DABCO® BL-17 катализатор, основанный на простом бис(N,N-диметиламиноэтил)эфире (доступном в Air Products and Chemicals, Inc., Allentown, Pa.), и POLYCAT® SA-1, POLYCAT® SA-102 и POLYCAT® SA-610/50 катализаторы, основанные на POLYCAT® DBU аминном катализаторе (доступном в Air Products and Chemicals, Inc.), известные и описанные, например, в патенте США 5,973,099, описание которого включено сюда путем ссылки. Другие катализаторы, основанные на блокированных кислотой аминах, подходящих для настоящего изобретения, включают катализаторы, описанные, например, в патентах США 4,219,624, 5,112,878, 5,183,583, 5,789,533, 6,395,796, 6,432,864 и 6,525,107, описания которых включены сюда путем ссылки.

Другие подходящие катализаторы включают органические соединения металлов, особенно органические соединения олова, висмута и цинка. Подходящие органические соединения олова включают соединения, содержащие серу, такие как диоктилмеркаптид олова, и, предпочтительно, соли олова (II) карбоновых кислот, такие как ацетат олова (II), октоат олова (II), этилгексоат олова (II) и лаурат олова (II), так же как и соединения олова (IV), такие как дибутилолово дилаурат, дибутилолово дихлорид, дибутилолово диацетат, дибутилолово малеат и диоктилолово диацетат. Подходящие соединения висмута включают неодеканоат висмута, версалат висмута и различные известные карбоксилаты висмута. Подходящие соединения цинка включают неодеканоат цинка и версалат цинка. Смешанные соли металлов, содержащие более одного металла (такие как соли карбоновых кислот, содержащих и цинк, и висмут) также являются подходящими катализаторами.

Количество катализатора сильно варьируется в зависимости от используемого специфического катализатора. Вообще говоря, подходящие уровни катализатора могут легко определяться теми, кто имеет опыт в области химии полиуретанов. В соответствии с настоящим изобретением предпочтительно, чтобы катализатор включал смесь, по меньшей мере, одного аминного катализатора и, по меньшей мере, одного оловянного катализатора.

Подходящие ПАВ, которые следует использовать в качестве компонента (6) гибких пен по изобретению, включают силиконовые ПАВ, такие как, например, полисилоксаны и сополимеры силоксан/поли(оксид алкилена) различных структур и молекулярных масс. Структура этих соединений в основном такова, что сополимер оксида этилена и оксида пропилена присоединяется к радикалу полидиметил силоксана. Такие ПАВ известны и описаны, например, в патентах США 2,764,565, 3,887,500 и 3,957,842, описания которых включены сюда путем ссылки. В настоящем изобретении предпочтительно использовать ПАВ в количествах от около 0.05 до около 5 мас.%, более предпочтительно в количествах от около 0.2 до около 3 мас.% (основываясь на массе компонента (2), присутствующего в составе).

Примеры предпочтительных коммерчески доступных ПАВ включают силиконовые ПАВ В-4690, В-4113 и В-8250, В-2370, В-8707, В-8228, В-8002 и их низкомутные (LF) версии, доступные в DeGussa/Goldschmidt, и силиконовые ПАВ Niax U-2000, L-620, L-636, L-5614, L-626 и L-627, коммерчески доступные в General Electric/Osi, и силиконовые ПАВ Dabco DC5164, DC5169 и DC5043, доступные в Air Products.

В добавление другие добавки, которые могут быть использованы в гибких пенах по изобретению, включают, например, антиадгезивы, пигменты, регуляторы пор, огнезащитные агенты, пластификаторы, красители, антистатики, противомикробные препараты, сшивающие агенты, антиоксиданты, УФ-стабилизаторы, минеральные масла, фильтры и упрочняющие наполнители, такие как стекло в форме волокон или хлопьев или углеродные волокна.

Компонент (3) гибкой пены содержит модификатор пены. Подходящими модификаторами пены могут быть либо смесь компонентов (3)(а) и (3)(b), либо смесь компонентов (3)(а), (3)(b) и (3)(с).

В первом варианте выполнения изобретения компонент (а) модификатора пены (3) содержит от, по меньшей мере, около 35 мас.% или более, а предпочтительно от, по меньшей мере, около 40 мас.% или более, основываясь на 100% мас. компонента (3), по меньшей мере, одного низкомолекулярного компонента, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей. В добавление компонент (а) обычно включает не более чем около 80 мас.%, а предпочтительно не более чем около 65 мас.%, основываясь на 100 мас.% компонента (3), по меньшей мере, одного низкомолекулярного компонента, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей. Компонент (а) может также присутствовать в количестве, колеблющемся между любой комбинацией этих верхних и нижних значений, включая, например, от около 35% до около 80%, предпочтительно от около 40% до около 65 мас.%, основываясь на 100 мас.% модификатора пены. Компонентом (а) модификатора пен может быть 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол или их смесь. Как используется в этом контексте, смесью компонента (а) является смесь 1,3-пропандиола с 1,3-бутандиолом, смесь 1,3-пропандиола с 1,4-бутандиолом, смесь 1,3-бутандиола с 1,4-бутандиолом или смесь 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола. Также в первом варианте выполнения изобретения компонент (b) модификатора пен (3) обычно присутствует в количестве от, по меньшей мере, около 20 мас.% или более, а предпочтительно в количестве от, по меньшей мере, около 35 мас.% или более, основываясь на 100 мас.% компонента (3). В добавление компонент (b) модификатора пены обычно присутствует в количестве не более чем около 65 мас.%, а предпочтительно не более чем около 60 мас.%, основываясь на 100 мас.% компонента (3). Компонент (b) может также присутствовать в количестве, колеблющемся между любой комбинацией этих верхних и нижних значений, включая, например, от около 20% до около 65%, предпочтительно от около 35% до около 60 мас.%, основываясь на 100 мас.% модификатора пены.

Компонент (b) модификатора пены включает один или более простых полиэфирных полиолов, имеющих от 2 до 8 гидроксильных групп, число ОН от около 11 до около 280 и содержащих менее 50 мас.% сополимеризованного оксиэтилена (основано на 100 мас.% содержания оксиалкилена). В одном варианте выполнения настоящего изобретения, когда функциональность (т.е. число гидроксильных групп) простого полиэфирполиола выше либо равно 4, молекулярная масса простого полиэфирполиола меньше 5000. Эти простые полиэфирполиолы имеют соответствующее число ОН выше чем около 45, вплоть до и включая около 280.

Подходящие простые полиэфирполиолы, которые следует использовать в качестве компонента (b) композиций модификатора пены, включают, например, простые полиэфирполиолы, имеющие гидроксильную функциональность, по меньшей мере, около 2. Гидроксильная функциональность подходящих простых полиэфирполиолов меньше либо равна около 8, предпочтительно меньше или равна около 6, а более предпочтительно меньше 4. В более высокой степени предпочительно, чтобы гидроксильная функциональность простых полиэфирполиолов была меньше или равна около 3.8, более предпочтительно меньше или равна около 3.5 и в высшей степени предпочтительно меньше или равна около 3.3. Подходящие простые полиэфирполиолы могут также иметь функциональности, колеблющиеся между любой комбинацией этих верхних и нижних значений, включая, например, по меньшей мере, от около 2 до не более чем около 8, предпочтительно, по меньшей мере, от около 2 до не более чем около 6, более предпочтительно, по меньшей мере, от около 2 до менее чем около 4, в более высокой степени предпочтительно, по меньшей мере, от около 2 до менее чем или равно около 3.8, наиболее предпочтительно, по меньшей мере, от около 2 до менее чем или равно около 3.5 и более предпочтительно от, по меньшей мере, от около 2 до менее чем или равно около 3.3. В одном варианте выполнения изобретения простой полиэфирполиол имел гидроксильную функциональность, по меньшей мере, около 2 и не более чем около 3.

Обычно ОН (гидроксильные) числа подходящих простых полиэфирполиолов, по меньшей мере, около 11, предпочтительно, по меньшей мере, около 20 и более предпочтительно, по меньшей мере, около 25. Простые полиэфирполиолы обычно также имеют ОН числа менее или равные около 280, предпочтительно менее или равные около 200, а более предпочтительно менее или равные около 60. Подходящие простые полиэфирполиолы могут также иметь ОН (гидроксильные) числа в пределах между любой комбинацией этих верхних и нижних значений, включая, например, от, по меньшей мере, около 11 до около 280, предпочтительно от, по меньшей мере, около 20 до около 200, а более предпочтительно от, по меньшей мере, около 25 до около 60.

Здесь гидроксильное число определяется как число миллиграммов гидроксида калия, требуемое для полного гидролиза полностью фталированного производного, полученного из 1 грамма полиола. Гидроксильное число может также определяться уравнением

ОН=(56.1×1000/eq.wt.)=(56.1×1000×f)/mol.wt.

где ОН представляет гидроксильное число полиола,

eq.wt. - масса на моль эквивалентов, содержащих ОН группы,

f представляет номинальную функциональность полиола, т.е. среднее число активных водородных групп на инициаторе или инициаторной смеси, используемой в производстве полиола,

mol.wt. представляет номинальное число - среднюю молекулярную массу, основанную на измеренном гидроксильном числе и номинальной функциональности полиола.

Среди полиоксиалкиленовых полиолов, которые могут быть использованы, находятся аддукты оксида алкилена ряда подходящих молекул инициатора. Неограничивающие примеры включают двухосновные инициаторы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, неопентилгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,4-циклогександиол, 1,4-циклогександиметанол, гидрохинон, простой бис(2-гидроксиэтил)эфир гидрохинона, разнообразные бисфенолы, особенно бисфенол А и бисфенол F и их бис(гидроксиалкил)эфирные производные, анилин, различные N-N-бис(гидроксиалкил)анилины, первичные алкиламины и различные N-N-бис(гидроксиалкил)амины; инициаторы с тремя гидроксильными группами, такие как глицерин, триметилолпропан, триметилолэтан, различные алканоламины, такие как этаноламин, диэтаноламин, триэтаноламин, пропаноламин, дипропаноламин и трипропаноламин; инициаторы с четырьмя гидроксильными группами, такие как пентаэритритол, этилендиамин, N,N,N',N'-тетракис[2-гидроксиалкил]этилен-диамины, толуолдиамин и N,N,N',N'-тетракис[гидроксиалкил]толуолдиамины; инициаторы с пятью гидроксильными группами, такие как различные алкилгликозиды, особенно α-метилглюкозид; инициаторы с шестью гидроксильными группами, такие как сорбитол, маннитол, гидроксиэтилглюкозид и гидроксипропилглюкозид; восьмиосновные инициаторы, такие как сахароза; и более высокофункциональные инициаторы, такие как различные крахмалы и частично гидролизованные продукты крахмала, и смолы, содержащие метилольную группу, и новолачные смолы, такие как смолы, полученные по реакции альдегида, предпочтительно формальдегида, с фенолом, крезолом или другим ароматическим гидроксилсодержащим соединением.

Такие стартеры или инициаторы обычно сополимеризованы с оксидом этилена и необязательно одним или более оксидами алкилена, давая простые полиэфирполиолы согласно изобретению. Примеры таких оксидов алкилена включают оксид этилена, оксид пропилена, оксид бутилена, оксид стирола и их смеси. Смеси этих оксидов алкилена могут добавляться одновременно или последовательно с оксидом этилена, чтобы получить внутренние блоки, концевые блоки или случайное распределение групп оксида алкилена в простом полиэфирполиоле. Предпочтительная смесь содержит оксид этилена и оксид пропилена при условии, что общее количество сополимеризованного оксиэтилена в результирующем простом полиэфирполиоле будет больше 50 мас.%.

Наиболее общим процессом полимеризации таких полиолов является катализируемое основаниями присоединение мономеров оксида к активным водородным группам инициатора с полигидроксильными группами и впоследствии к частям олигомерного полиола. Гидроксид калия или гидроксид натрия являются наиболее широко используемыми катализаторами основаниями. Остатки от этих катализаторов обычно удаляются после завершения полимеризации.

Другой процесс получения этого класса полиоксиалкилен полиолов идет через использование катализаторов на основе цианидов двойных металлов. Поли(оксипропилен/оксиэтилен) полиолы, как здесь определено, получаются оксиалкилированием подходящего инициатора, содержащим гидроксильные группы с оксидом пропилена и оксидом этилена, в присутствии катализатора на основе цианидов двойных металлов. Предпочтительно используются катализаторы на основе комплексов цианидов двойных металлов, такие как катализаторы, раскрытые в патентах США 5,158,922 и 5,470,813, описания которых включены сюда путем ссылки. Особенно предпочтительные полиолы включают случайные поли(оксипропилен/оксиэтилен) полиолы, как описано, например, в патенте США 5,605,939, описание которого включено сюда путем ссылки. Количество оксида этилена в смеси оксид этилена/оксид пропилена может быть увеличено в течение последующих стадий полимеризации для увеличения содержания первичных гидроксилов полиола. Однако предпочтительно избегать увеличенных периодов подачи смесей, содержащих уровни оксида этилена выше чем около 80%, вследствие образования твердых частей в полиоле.

Альтернативно полиол низкой степени ненасыщенности может быть покрыт оксидом этилена с использованием не-DMC (цианиды двойных металлов) катализаторов. Конечно, здесь необходимо соблюдать вышеописанные пределы содержания оксида этилена в результирующих простых полиэфирных полиолах.

Когда оксиалкилирование осуществляется в присутствии катализаторов на основе цианидов двойных металлов, предпочтительно избегать молекул инициатора, содержащих сильноосновные группы, такие как первичные и вторичные амины. Также при применении катализаторов на основе комплексов цианидов двойных металлов желательно оксиалкилировать олигомер, который включает предварительно оксиалкилированную молекулу «мономерного» инициатора. Обнаружено, в особенности с вицинальными гидроксильными группами, что DMC оксиалкилирование первоначально идет медленно и ему может предшествовать значительный «индукционный период», при котором по существу нет оксиалкилирования. Было обнаружено, что использование полиоксиалкиленового олигомера, имеющего гидроксильное число более чем около 600, смягчает эти эффекты. Полиоксиалкиленовые олигомерные инициаторы могут быть получены оксиалкилированием «мономерного» инициатора в присутствии традиционных основных катализаторов, таких как гидроксид натрия или калия или другие не-DMC катализаторы. Обычно необходимо нейтрализовать и/или удалить эти основные катализаторы до добавления и инициации DMC катализатора.

Также следует обратить внимание на то, что при желании могут использоваться смеси или составы различных пригодных полиоксиалкиленовых простых полиэфирполиолов. Возможно, что один из простых полиэфирполиолов имеет функциональность, число ОН и т.д. за обозначенными выше пределами. Конечно, по-прежнему необходимо, чтобы общая смесь или состав простых полиэфирполиолов удовлетворял обозначенному выше критерию по гидроксильной функциональности, числу ОН и мас.% сополимеризованного оксиэтилена.

Во втором варианте выполнения изобретения, компонент (а) модификатора пены (3) присутствует в количестве от, по меньшей мере, около 35 мас.% или более, предпочтительно от, по меньшей мере, около 40 мас.% или более, наиболее предпочтительно от, по меньшей мере, около 50 мас.% или более, основываясь на 100 мас.% компонента (3). Компонент (а) модификатора пены содержит, по меньшей мере, одни низкомолекулярный компонент, выбранный из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола и их смесей. В добавление компонент (а) обычно присутствует в количестве не более чем около 75 мас.%, а предпочтительно не более чем около 60 мас.%, основываясь на 100 мас.% компонента (3). Компонент (а) может также присутствовать в количестве, колеблющемся между любой комбинацией этих верхних и нижних значений, включая, например, от около 35% до около 75%, предпочтительно от около 40% до около 60 мас.%, а наиболее предпочтительно от около 50% до около 60 мас.%, основываясь на 100 мас.% модификатора пены.

Также во втором варианте выполнения изобретения компонент (b), один или более простых полиэфирполиолов модификатора пены (3) присутствует в количестве от, по меньшей мере, около 20 мас.% или более и предпочтительно в количестве от, по меньшей мере, около 30 мас.% или более, основываясь на 100 мас.% компонента (3). В добавление компонент (b) один или более простых полиэфирполиолов модификатора пены обычно присутствует в количестве не более чем около 60 мас.%, и предпочтительно не более чем около 50 мас.%, основываясь на 100 мас.% компонента (3). Компонент (b) модификатора пены может также присутствовать в количестве, колеблющемся между любой комбинацией этих верхних и нижних значений, включая, например, от около 20% до около 60%, предпочтительно от около 30% до около 50 мас.%, основываясь на 100 мас.% модификатора пены. Подходящими простыми полиэфир полиолами являются полиолы, описанные ранее.

Второй вариант выполнения изобретения дополнительно включает компонент (с), дипропиленгликоль. Компонент (с), дипропиленгликоль, модификатора пены обычно присутствует в количестве от, по меньшей мере, около 5 мас.%, а предпочтительно от, по меньшей мере, около 10 мас.%, основываясь на 100 мас.% модификатора пены (3). В добавление, дипропиленгликоль обычно присутствует в количестве не более чем около 25 мас.%, а предпочтительно не более чем около 20 мас.%, основываясь на 100 мас.% модификатора пены (3). Компонент (с) модификатора пены может также присутствовать в количестве, колеблющемся между любой комбинацией этих верхних и нижних значений, включая, например, от около 5% до около 25%, предпочтительно от около 10% до около 20 мас.%, основываясь на 100 мас.% модификатора пены.

Гибкие пены по настоящему изобретению могут формоваться или получаться самопроизвольно (т.е. пластинчатые) с использованием стандартных производственных методик при изоцианатных индексах в пределах от, по меньшей мере, около 98, а предпочтительно от, по меньшей мере, около 100. Изоцианатный индекс предпочтительно меньше либо равен около 120. Изоцианатный индекс может варьироваться между любыми из этих верхних и нижних значений включительно. Под термином «Изоцианатный Индекс» (также обычно называемый «NCO индекс») здесь определяются эквиваленты изоцианата, поделенные на общие эквиваленты изоцианат-реакционноспособных водородсодержащих материалов, умноженные на 100. При вычислении Изоцианатного Индекса все NCO-реакционноспособные компоненты (включая воду) принимаются во внимание. На практике гибкие пены этого изобретения получаются смешиванием вышеупомянутых компонентов в стандартном оборудовании для производства пен в соответствии с методами, известными опытным в этой области. В получении гибкой пены ингредиенты плотно смешиваются друг с другом так называемым «одностадийным» методом, давая пены в одностадийном процессе. В «одностадийном» процессе изоцианат-реакционноспособные и полиизоцианатные реагенты, катализаторы, пенообразователи, ПАВ и другие дополнительные ингредиенты и новый модификатор пены, описанный здесь, смешиваются вместе и затем диспергируются для реакции.

Предпочтительным режимом получения пены с использованием настоящего изобретения является так называемый самопроизвольный или пластинчатый процесс. В одном широко используемом варианте осуществления изобретения пенообразующая смесь выгружается из смесительного коллектора на непрерывно движущийся конвейер обычно открытого типа и с открытой горловиной. При движении конвейера реакции в пене заставляют пену свободно расширяться вверх, отсюда термин самопроизвольное вспенивание. В другом известном процессе, т.е. процессе «Vertifoam» (технология вертикального производства), пластина пены производится в направлении движения вверх, распределяя пенообразующую смесь и давая ей свободно расширяться наружу внутри гибких наружных слоев, которые движутся в вертикальном направлении. Другим вариантом осуществления изобретения является процесс пены в емкости, в котором реакционная смесь помещается в большую емкость и остается расти. Эти методы хорошо известны тем, кто опытен в этой области.

Благодаря модификатору пены, примененному в соответствии с настоящим изобретением, производство различных типов и классов гибких пен может быть достигнуто с меньшими отходами, а во многих случаях с улучшенными свойствами.

Например, в соответствии с изобретением многие классы стандартных пластинчатых пен (классы Нормальной Прочности, как установлено стандартом ASTM D 3453-01) могут быть получены без трещин и других дефектов стабильности, при этом достигая высокой пористости пены. Для тех, кто работает в этой промышленности, хорошо известно, что эти стандартные пены сильно предрасположены к расщеплению, когда выделение тепла при изоцианатных реакциях не дает достаточно высокую температуру для запуска реакций вулканизации, что часто происходит, когда уровень водного пенообразователя в смеси ниже около 3.5%, основанного на общей массе полиола. С похожими проблемами сталкиваются даже при более высоких уровнях воды, когда используются нереакционноспособные/вспомогательные вспениватели, такие как жидкий диоксид углерода, ацетон или галоидзамещенные углеводороды. Для того чтобы избежать расщепления, обычной практикой является повышение уровней катализаторов, особенно органометаллических (за исключением октоата олова) гелеобразующих катализаторов. Однако увеличение гелеобразующего катализатора дает пену с пониженным воздушным потоком, что ухудшает его характеристики, особенно в отношении остаточных деформаций при сжатии, и может сделать пену непригодной для продажи. Было обнаружено, что модификаторы настоящего изобретения значительно уменьшают расщепление в этих пенах и неожиданно выполняют это, поддерживая высокие уровни воздушного потока в получаемой пене.

Другим вариантом осуществления изобретения является то, что одинаковые составы модификаторов могут быть использованы для улучшения обработки и качества высокопрочных (ВП) и высокопрочных-высокоупругих (ВП-ВУ) гибких пластинчатых пен, как установлено в ASTM D 3453 01. Многие высокопрочные-высокоупругие гибкие пены производятся с добавлением сшивателей, таких как диэтаноламин или триэтаноламин, которые придают стабильность при обработке, но которые могут привести к сжатию и уменьшению воздушного потока в пене. Эти сшиватели также могут понизить прочностные свойства пены. Было обнаружено, что те же составы модификаторов, которые улучшают обработку стандартных пен, также придают более высокие прочностные и улучшают свойства в целом ВП и ВП-ВУ гибких пен. Модификатор также может обеспечить тонкую ячеечную структуру с улучшенными тактильными свойствами.

В соответствии с настоящим изобретением добавление одного модификатора пены в ВП, ВП-ВУ и стандартные пластины пены приносит значительные экономические преимущества производителю пластинчатой пенсы. Это устраняет необходимость во множестве баков-накопителей и множестве систем насосов и доставки к смесительному коллектору. В добавление уменьшена вероятность перекрестного загрязнения и рецептурных ошибок.

Следующие примеры далее иллюстрируют детали получения и использования композиций этого изобретения. Изобретение, сформулированное в вышеизложенном описании, не следует ограничивать ни в сущности, ни в объеме этими примерами. Те, кто опытен в этой области, сразу поймут, что для приготовления этих композиций могут быть использованы известные вариации условий и процессов следующих препаративных процедур. Если не указывается обратное, то все температуры являются градусами Цельсия и все части и проценты являются массовыми частями и процентами по отношению к массе полиола в составах соответственно.

Примеры

Следующие компоненты были использованы для получения модификаторов по настоящему изобретению:

MPD: 2-метил-1,3-пропандиол

1,3-PDO: 1,3-пропандиол

1,4-BDO: 1,4-бутандиол

Полиол А: глицерин-инициированный простой полиэфирполиол, имеющий функциональность около 3, число ОН около 37 и содержащий около 71 мас.% оксида этилена (основано на 100 мас.% оксида алкилена)

DPG: дипропиленгликоль

В соответствии с настоящим изобретением, модификаторы пены были получены смешиванием трех компонентов вместе в относительных массовых частях, как показано в таблице 1.

Модификатор пены 5 (FM5) из таблицы 1 являлся прозрачной белой жидкостью с гидроксильным числом около 746 мг КОН/г, вязкостью около 266 сСт (сантистокс) при 25°С, удельным весом около 1,05 при 25°С и точкой замерзания около 11°С.

Следующие компоненты были использованы для приготовления гибких пен:

Полиол В: 8%-ная дисперсия SAN (стирол-акрилонитрил) в реакционной смеси основного полиола. Основные полиолы получали КОН-катализируемым присоединением РО и ЕО к инициаторам (глицерин/сорбитол). Среднее число ОН смеси полиола было около 34, номинальная функциональность была около 4.4, % ЕО был около 17%, а содержание первичного гидроксила было около 71%

Полиол С: глицерин- и пропиленгликоль-инициированный простой полиэфирполиол, имеющий функциональность около 2.8, число ОН около 56 и содержание ЕО около 7 мас.%. Полиол был получен DMC-катализированным присоединением оксида этилена и оксида пропилена к инициаторам

Полиол D: пропилен гликоль/сахароза соинициированный полиэфирполиол, имеющий функциональность от около 5,24, число ОН от около 60 и содержащий более чем около 75 мас.% ЕО

DEOA: диэтаноламин

Fyrol FR2: трис[1,3-дихлор-2-пропил]фосфат

ПАВ А: силиконовый ПАВ, коммерчески доступный как Niax U-2000

ПАВ В: силиконовый ПАВ, коммерчески доступный как Niax L-620

Катализатор А: аминный катализатор, коммерчески доступный как Niax С-183

Катализатор В: дибутилолово дилаурат, коммерчески доступный как Dabco T-12

Катализатор С: катализатор октоат олова, коммерчески доступный как Dabco T-9

Катализатор D: аминный катализатор, т.е. бис(2-метиламиноэтил)эфир, коммерчески доступный как Niax A-1

TD-80: изомерная смесь 80 мас.% 2,4-толуолдиизоцианата и 20 мас.% 2,6-толуолдиизоцианата

Все результаты по пене были получены из процедур (за исключением пен 5 и 6), состоящих из взвешивания всех компонентов, за исключением олова и TDI (толуол диизоцианат), в контейнер для мороженого объемом в одну кварту. Содержимое контейнера перемешивали при 2000 об/мин в течение 90 секунд на вертикально-сверлильном станке, оборудованном шестилопастной мешалкой. После 90 секунд перемешивания вертикально-сверлильный станок останавливали и в смесь добавляли оловянный катализатор. Через 15 секунд перемешивание возобновляли и через пять-восемь секунд дополнительного перемешивания добавляли TDI (толуол диизоцианат). Перемешивание продолжали до тех пор, пока не прошло всего 120 секунд после начала первого перемешивания. Как только смешанные реагенты начали подниматься в контейнере для мороженого, содержимое контейнера выливали коробку для торта размером 14”×14”×6” и оставляли подниматься в течение 5 минут всего. Затем коробку для торта помещали в печь при 120°С на 5 минут для того, чтобы «затвердела» верхняя корочка для облегчения манипуляций. Затвердение продолжалось в течение 1-3 дней в обычных условиях перед разрезанием содержимого коробки для торта, чтобы получить образец размером 12”×12”×4” для тестирования свойств. Тестирование в основном осуществлялось по методам ASTM (ГОСТ).

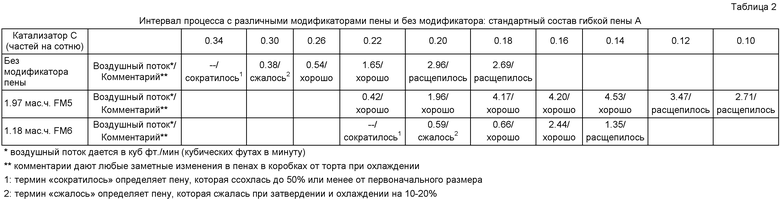

Таблица 2 показывает результаты изучения интервала олова, которое проводилось в лаборатории с использованием стандартного состава гибкой пены, называемого здесь Стандартным Составом Гибкой Пены А. Модификатор Пены FM5 и Модификатор Пены FM6 сравнивались друг с другом при равных уровнях молярной эквивалентности и с контрольным примером, не содержащим модификатора пены. FM6 является коммерчески доступным соединением, которое, как известно, является полезным модификатором пены.

Из этого изучения очевидно улучшение в интервале процесса с FM5. Контрольный состав прогрессировал прямо от расщепления при ниже 0.20 частей на сотню оловянного катализатора к пониженному воздушному потоку при 0.22 частей на сотню оловянного катализатора вплоть до сжатия при 0.3 частей на сотню оловянного катализатора. FM6 сдвинул точку расщепления до более низкого уровня олова (т.е. 0.14 частей на сотню оловянного катализатора), но пена все еще проявляла пониженный воздушный поток, когда содержание олова увеличивалось минимально за пределы этого уровня. FM5 также сдвинул точку расщепления до более низкого уровня олова (т.е. 0.12 частей на сотню оловянного катализатора), но обеспечил значительно более широкий интервал (т.е. 0.14-0.22), в пределах которого могла производиться открытая пена.

Общепринятый состав гибкой пены А

В пенах 5 и 6 машина для производства пены в емкости использовалась для получения изделий больших объемов (т.е. приблизительный размер был 1 м × 1 м × 1.5 м) пены для тестирования физических свойств. Изделия оставляли затвердевать в течение от одного до трех дней перед тем, как несколько образцов были вырезаны из центра. Образцы затем выдерживали в течение, по меньшей мере, 24 часов при условиях постоянной температуры - постоянной влажности перед измерением физических/механических свойств стандартной пены. Приведенные физические свойства являются средними результатами из нескольких вырезанных образцов.

Следующий ряд примеров пен демонстрирует двухкомпонентные модификаторы настоящего изобретения.

Несмотря на то что изобретение детально описано в вышеизложенном материале в целях иллюстрации, следует понимать, что такие детали приводятся исключительно для этих целей и что здесь могут быть произведены вариации теми, кто опытен в этой области, не выходя из сущности и объема изобретения, кроме тех случаев, когда это может быть ограничено формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ ГИБКИЕ ПЕНОПОЛИУРЕТАНЫ | 1996 |

|

RU2144546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2004 |

|

RU2372358C2 |

| НОВЫЙ ТЕННИСНЫЙ МЯЧ | 2008 |

|

RU2473372C2 |

| ПОЛИУРЕТАНОВЫЕ ЭЛАСТОМЕРЫ, СОДЕРЖАЩИЕ АЛЛОФАНАТ-МОДИФИЦИРОВАННЫЕ ИЗОЦИАНАТЫ | 2006 |

|

RU2433145C2 |

| ФОРМОВАННЫЙ ПЕНОПОЛИУРЕТАН С УЛУЧШЕННЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2167890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ИЛИ МОДИФИЦИРОВАННЫХ УРЕТАНОМ ПОЛИИЗОЦИАНУРАТНЫХ ПЕН | 2018 |

|

RU2767443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2415877C2 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ЗАТВЕРДЕВАНИЯ И ОГНЕСТОЙКОСТИ | 2010 |

|

RU2653540C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 2010 |

|

RU2507215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

Изобретение относится к новым модификаторам пен для получения гибких пен. Гибкий пенополиуретан с плотностью менее 128 кг/м3 получают реакцией ароматического полиизоцианатного компонента с функциональностью, по меньшей мере, около 2,0, с реакционноспособным к изоцианату компонентом, содержащим один или более полиоксиалкиленполиэфирполиолов, имеющих от 2 до 8 гидроксильных групп с числом ОН от около 11 до около 280 и содержащих менее 30 мас.% сополимеризованного оксиэтилена от массы оксиалкилена, и модификатором пены. Модификатор пены содержит от 35 до 75 мас.%, по меньшей мере, одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола и их смесей, от 20 до 60 мас.% одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп на молекулу с числом ОН от около 11 до около 280, более 50 мас.% сополимеризованного оксиэтилена от массы оксиалкилена и от 5 до 25 мас.% дипропиленгликоля. Реакцию осуществляют в присутствии одного или более вспенивателей, одного или более катализаторов и одного или более поверхностно-активных веществ. Обеспечиваются улучшенные эксплуатационные характеристики и свойства гибких пен. 3 н. и 22 з.п. ф-лы, 11 табл.

1. Способ получения гибкого пенополиуретана с плотностью менее 128 кг/м3 (8 фунт/фут3), включающий реакцию

(1) ароматического полиизоцианатного компонента с функциональностью, по меньшей мере, около 2,0,

(2) реакционноспособного к изоцианату компонента, содержащего один или более полиоксиалкиленполиэфирполиолов, имеющих от 2 до 8 гидроксильных групп с числом ОН от около 11 до около 280 и содержащих менее 30% сополимеризованного оксиэтилена от массы оксиалкилена,

(3) модификатора пены, содержащего

(a) от около 35 до около 80 мас.% по меньшей мере одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола, и

(b) от около 20 до около 65 мас.% одного или более полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена,

при содержании компонента (2) от около 90 до около 99,8%, а компонента (3) - от около 0,2 до около 10% от общей массы (2) и (3) в присутствии одного или более вспенивателей, одного или более катализаторов и одного или более поверхностно-активных веществ, где изоцианатный индекс составляет, по меньшей мере, около 98.

2. Способ по п.1, в котором компонент (3)(b) имеет функциональность менее чем около 3,8.

3. Способ по п.1, в котором компонент (3)(b) имеет функциональность менее чем около 3,8 и молекулярную массу менее 5000.

4. Способ по п.1, в котором присутствует от около 95 до около 99,7 мас.% компонента (2) и от около 0,3 до около 5 мас.% компонента (3).

5. Способ по п.1, где изоцианатный индекс находится от около 100 до около 120.

6. Способ по п.1, где (1) указанный ароматический полиизоцианат выбирается из группы, состоящей из 2,4-толуолдиизоцианата, 2,6-толуолдиизоцианата, 2,2'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 4,4'-дифенилметандиизоцианата, полифенилметилен полиизоцианатов и их смесей.

7. Способ по п.1, в котором компонент (3) указанный модификатор пены содержит (а) от 40 до 65 мас.% указанного низкомолекулярного компонента и (b) от около 35 до 60 мас.% указанного полиэфирполиольного компонента.

8. Способ по п.1, в котором компонент (3) указанный модификатор пены дополнительно содержит (с) дипропиленгликоль.

9. Способ по п.8, в котором модификатор пены содержит:

(a) от 35 до 75 мас.% по меньшей мере одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола,

(b) от 20 до 60 мас.% одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп на молекулу с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена,

(c) от 5 до 25 мас.% дипропиленгликоля.

10. Гибкий пенополиуретан с плотностью менее 128 кг/м3 (8 фунт/фут3), содержащий продукт реакции:

(1) ароматического полиизоцианатного компонента с функциональностью, по меньшей мере, около 2,0,

(2) реакционноспособного к изоцианату компонента, содержащего один или более полиоксиалкиленполиэфирполиолов, имеющих от 2 до 8 гидроксильных групп с числом ОН от около 11 до около 280 и содержащих менее 30% сополимеризованного оксиэтилена от массы оксиалкилена,

(3) модификатора пены, содержащего

(a) от около 35 до около 80 мас.%, по меньшей мере, одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола, и

(b) от около 20 до около 65 мас.% одного или более полиэфирполиолов, имеющих от 2 до 8 гидроксильных групп с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена,

при содержании компонента (2) в количестве от около 90 до около 99,8%, а компонента (3) - от около 0,2 до около 10% от общей массы (2) и (3) в присутствии одного или более вспенивателей, одного или более катализаторов и одного или более поверхностно-активных веществ, где изоцианатный индекс составляет, по меньшей мере, около 98.

11. Гибкий пенополиуретан по п.10, в котором компонент (3)(b) имеет функциональность менее чем около 3,8.

12. Гибкий пенополиуретан по п.10, в котором компонент (3)(b) имеет функциональность менее чем около 3,8 и молекулярную массу менее 5000.

13. Гибкий пенополиуретан по п.10, в котором присутствует от около 95 до около 99,7 мас.% компонента (2) и от около 0,3 до около 5 мас.% компонента (3).

14. Гибкий пенополиуретан по п.10, где изоцианатный индекс находится в пределах от около 100 до около 120.

15. Гибкий пенополиуретан по п.10, в котором (1) указанный ароматический полиизоцианат выбирается из группы, состоящей из 2,4-толуолдиизоцианата, 2,6-толуолдиизоцианата, 2,2'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 4,4'-дифенилметандиизоцианата, полифенилметилен полиизоцианатов и их смесей.

16. Гибкий пенополиуретан по п.10, в котором модификатор пены содержит от около 40 до 65 мас.% низкомолекулярного компонента (а) и от около 35 до 60 мас.% полиэфирполиольного компонента (b).

17. Гибкий пенополиуретан по п.10, в котором модификатор пены дополнительно содержит (с) дипропиленгликоль.

18. Гибкий пенополиуретан по п.17, в котором модификатор пены содержит:

(a) от 35 до 75 мас.% по меньшей мере одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола,

(b) от 20 до 60 мас.% одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп на молекулу с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена, и

(c) от 5 до 25 мас.% дипропиленгликоля.

19. Модификатор пены, содержащий:

(a) от 35 до 75 мас.% по меньшей мере одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола и их смесей,

(b) от 20 до 60 мас.% одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп на молекулу с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена, и

(c) от 5 до 25 мас.% дипропиленгликоля.

20. Модификатор пены по п.19, который содержит:

(a) от 40 до 60 мас.% по меньшей мере одного низкомолекулярного соединения, выбранного из группы, состоящей из 1,3-пропандиола, 1,3-бутандиола и 1,4-бутандиола и их смесей,

(b) от 35 до 60 мас.% одного или более полиэфирполиолов, содержащих от 2 до 8 гидроксильных групп на молекулу с числом ОН от около 11 до около 280 и содержащих более 50% сополимеризованного оксиэтилена от массы оксиалкилена, и

(c) от 10 до 20 мас.% дипропиленгликоля, где сумма всех компонентов (а)-(с) составляет 100 мас.%, основываясь на общей массе композиции.

21. Модификатор пены по п.19, где (b) указанный полиэфирполиол содержит от 2 до 6 гидроксильных групп на молекулу и имеет число ОН от 20 до 200.

22. Модификатор пены по п.19, где (b) указанный полиэфирполиол содержит от 2 до менее 4 гидроксильных групп на молекулу, имеет число ОН от 25 до 60 и содержит, по меньшей мере, около 60 мас.% сополимеризованного оксиэтилена.

23. Модификатор пены по п.19, где компонент (а) содержит 1,4-бутандиол и компонент (b) содержит полиэфирполиол, содержащий от 2 до менее 4 гидроксильных групп на молекулу, имеющий число ОН от 25 до 60 и содержащий, по меньшей мере, около 60 мас.% сополимеризованного оксиэтилена.

24. Модификатор по п.19, в котором компонент (b) имеет молекулярную массу менее 5000.

25. Модификатор пены по п.19, который является прозрачной белой жидкостью с точкой замерзания менее чем около 20°С, вязкостью менее чем около 1200 мм2/с (1200 сСт) при 25°С и относительным удельным весом менее чем около 1,09 при 25°С.

| НОВЫЕ ГИБКИЕ ПЕНОПОЛИУРЕТАНЫ | 1996 |

|

RU2144546C1 |

| ПЕНОПОЛИУРЕТАН ДЛЯ ПРИМЕНЕНИЯ В УПАКОВКАХ | 1995 |

|

RU2144046C1 |

| СВЕТОСТОЙКОЕ ЭЛАСТОМЕРНОЕ ПОЛИУРЕТАНОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2201940C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2010-11-10—Публикация

2005-10-12—Подача