Настоящее изобретение относится к печатной краске, печатающему устройству и способу печати. В частности, настоящее изобретение относится к краске для струйной печати, струйному печатающему устройству и способу краскоструйной печати.

Цифровая краскоструйная печать становится все более распространенным способом производства четких графических изображений для рекламы вследствие своей низкой стоимости осуществления и большей универсальности по сравнению с традиционными способами, включая литографическую и трафаретную печать. Струйные печатающие устройства включают один или более печатающих механизмов, которые содержат ряд дюз, через которые краска выбрасывается на подложку. Печатающие механизмы обычно установлены на каретке печатающего устройства, которая проходит по ширине печати (движется назад и вперед поперек подложки) в процессе печати.

Используют два основных химических состава красок: краски, которые высыхают при испарении растворителя, и краски, которые высыхают при воздействии ультрафиолетового излучения. Широкоформатные струйные печатающие устройства с использованием краски на основе растворителя представляют собой экономичный подход к производству, поскольку они являются относительно низкозатратным вариантом по сравнению с более сложными устройствами, используемыми для ультрафиолетовой обработки. Струйная печать с использованием краски на основе растворителя также имеет другие преимущества. К ним относятся меньшая стоимость, меньшая толщина (и, следовательно, более высокая гибкость) образующихся красочных пленок и получение изображения хорошего качества с естественным видом и глянцем. Кроме того, трудно получить очень высокое содержание пигмента в красках, высыхающих под действием ультрафиолетового излучения, вследствие высокой вязкости краски: если добавить чрезмерное количество пигмента, краска становится чрезмерно вязкой и не может образовывать струю. Напротив, краски на основе растворителя содержат высокую долю растворителя и, таким образом, имеют меньшую вязкость, которая означает, что можно использовать более высокое содержание пигмента. Кроме того, печатное покрытие, полученное из красок для струйной печати на основе растворителя, состоит, главным образом, из пигмента и содержит сравнительно небольшое количество других твердых веществ, которые включены в краску. Таким образом, пигмент является в значительной степени незатемненным, в результате чего получаются интенсивные, живые и энергичные цвета и большая цветовая гамма.

Однако существуют некоторые ограничения в отношении технологии струйной печати с использованием красок на основе растворителя. В частности, краски на основе растворителя могут не удерживаться на подложках определенных типов, в частности, на непористых подложках, в том числе пластмассовых, и высохшие покрытия обладают слабой стойкостью по отношению к растворителям.

Таким образом, существует потребность в альтернативной краске для струйной печати и печатающем устройстве, которое способно печатать данной краской.

Соответственно, настоящее изобретение предлагает краску для струйной печати, включающую по меньшей мере 30 мас.% органического растворителя по отношению к полной массе краски, отверждаемый излучением материал, фотоинициатор и необязательно краситель.

Настоящее изобретение также предлагает струйное печатающее устройство для струйной печати краской на основе растворителя, включающее по меньшей мере один печатающий механизм, приспособление для испарения растворителя из отпечатанной краски и источник актиничного излучения.

Настоящее изобретение также предлагает способ печати краской для струйной печати, как определено выше, с помощью устройства, которое определено выше, причем в данный способ включены:

струйное нанесение краски из печатающего механизма на подложку;

испарение по меньшей мере части растворителя из отпечатанной краски; и

воздействие на отпечатанную краску актиничным излучением для отверждения отверждаемого излучением материала.

Далее настоящее изобретение будет описано со ссылкой на сопровождающие чертежи, из которых:

фиг. 1 представляет вид в перспективе примерного варианта осуществления струйного печатающего устройства согласно настоящему изобретению;

фиг. 2 представляет вид в разрезе примерного варианта осуществления струйного печатающего устройства согласно настоящему изобретению;

фиг. 3 представляет спектральное распределение выходной мощности ртутной амальгамной лампы по сравнению с традиционной ртутной лампой низкого давления;

фиг. 4 представляет вид в разрезе ртутной лампы низкого давления, снабженной отражающим покрытием.

Краска

Краски согласно настоящему изобретению включают модифицированные системы связующих красок. Присутствие отверждаемого излучением материала и фотоинициатора в краске означает, что в пленке высохшей краски возможно образование сшивок, которые приводят к улучшению адгезии с разнообразными подложками и повышению стойкости к растворителям. Присутствие по меньшей мере 30 мас.% органического растворителя означает, что, тем не менее, предполагается сохранение полезных свойств красок на основе растворителя для струйной печати.

Термин «отверждаемый излучением материал» означает материал, который полимеризуется или образует сшивки при воздействии излучения, обычно ультрафиолетового света, в присутствии фотоинициатора.

Отверждаемый излучением материал может включать мономер, у которого молекулярная масса составляет 450 или менее, олигомер или их смеси. Мономеры и/или олигомеры могут обладать различным количеством функциональных групп, и можно использовать смесь, включающую сочетания мономеров и/или олигомеров, содержащих одну, две, три и более функциональных групп.

Отверждаемый излучением материал предпочтительно включает отверждаемый излучением олигомер.

Отверждаемые излучением олигомеры, подходящие для использования в настоящем изобретении, включают основную цепь, например, сложнополиэфирную, уретановую, эпоксидную или простополиэфирную основную цепь, и одну или более полимеризуемых излучением групп. Полимеризуемая группа может представлять собой любую группу, которая способна полимеризоваться при воздействии излучения.

У предпочтительных олигомеров молекулярная масса составляет от 500 до 4000, предпочтительнее от 600 до 4000. Значения молекулярной массы можно вычислить, если известна структура олигомера, или молекулярные массы можно измерять с помощью гельпроникающей хроматографии, используя стандарты из полистирола. Таким образом, для полимерных материалов среднечисленные значения молекулярной массы можно определить с помощью гельпроникающей хроматографии и стандартов из полистирола.

В одном варианте осуществления отверждаемый излучением материал полимеризуется по механизму свободнорадикальной полимеризации.

Подходящие свободнорадикально полимеризуемые мономеры хорошо известны в технике и включают (мет)акрилаты, α,β-ненасыщенные простые эфиры, виниламиды и их смеси.

Однофункциональные (мет)акрилатные мономеры хорошо известны в технике и предпочтительно представляют собой сложные эфиры акриловой кислоты. Предпочтительные примеры включают феноксиэтилакрилат (PEA), циклический триметилолпропан (TMP), формальакрилат (CTFA), изоборнилакрилат (IBOA), тетрагидрофурфурилакрилат (THFA), 2-(2-этоксиэтокси)этилакрилат, октадецилакрилат (ODA), тридецилакрилат (TDA), изодецилакрилат (IDA) и лаурилакрилат. Особенно предпочтительным является PEA.

Подходящие многофункциональные (мет)акрилатные мономеры включают мономеры, содержащие две, три и четыре функциональные группы. Примеры многофункциональных акрилатных мономеров, которые можно использовать в красках для струйной печати, включают гександиолдиакрилат, триметилолпропантриакрилат, пентаэритриттриакрилат, полиэтиленгликольдиакрилат (например, тетраэтиленгликольдиакрилат), дипропиленгликольдиакрилат, три(пропиленгликоль)триакрилат, неопентилгликольдиакрилат, бис(пентаэритрит)гексакрилат и акрилатные сложные эфиры этоксилированных или пропоксилированных гликолей и полиолов, например, пропоксилированный неопентилгликольдиакрилат, этоксилированный триметилолпропантриакрилат и их смеси.

Подходящие многофункциональные (мет)акрилатные мономеры также включают сложные эфиры метакриловой кислоты (т.е. метакрилаты), в том числе гександиолдиметакрилат, триметилолпропантриметакрилат, триэтиленгликольдиметакрилат, диэтиленгликольдиметакрилат, этиленгликольдиметакрилат, 1,4-бутандиолдиметакрилат. Можно также использовать смеси (мет)акрилатов.

Предполагается, что термин «(мет)акрилат» в настоящем документе имеет свое стандартное значение, т.е. означает акрилат и/или метакрилат. Также считается, что термины «однофункциональный» и «многофункциональный» имеют свои стандартные значения, т.е. означают наличие одной, двух или более групп, соответственно, которые принимают участие в реакции полимеризации при отверждении.

Простоэфирные α,β-ненасыщенные мономеры могут полимеризоваться по механизму свободнорадикальной полимеризации и могут быть полезными для уменьшения вязкости краски при использовании в сочетании с одним или более (мет)акрилатными мономерами. Их примеры хорошо известны в технике и включают виниловые простые эфиры, в том числе триэтиленгликольдивиниловый эфир, диэтиленгликольдивиниловый эфир, 1,4-циклогександиметанолдивиниловый эфир и этиленгликольмоновиниловый эфир. Можно использовать смеси α,β-ненасыщенных простоэфирных мономеров.

В красках согласно настоящему изобретению можно также использовать N-виниламиды и N-(мет)акрилоиламины. В технике хорошо известны N-виниламидные мономеры, и, следовательно, их подробное описание не требуется. В N-виниламидах винильная группа соединена с амидным атомом азота, и возможно дальнейшее замещение аналогичным образом с образованием (мет)акрилатных мономеров. Предпочтительные примеры представляют собой N-винилкапролактам (NVC) и N-винилпирролидон (NVP). Аналогичным образом, N-акрилоиламины также хорошо известны в технике. В N-акрилоиламинах также имеется винильная группа, соединенная с амидом, но через карбонильный атом углерода, и снова возможно дальнейшее замещение аналогичным образом с образованием (мет)акрилатных мономеров. Предпочтительный пример представляет собой N-акрилоилморфолин (ACMO).

Особенно предпочтительные отверждаемые излучением материалы представляют собой олигомеры, имеющие свободнорадикально полимеризуемые группы, предпочтительно (мет)акрилатные группы. Олигомеры с акрилатными функциональными группами являются наиболее предпочтительными.

В одном варианте осуществления олигомер включает две или более, предпочтительно три или более, предпочтительнее четыре или более свободнорадикально полимеризуемых групп. Олигомеры, включающие шесть полимеризуемых групп, являются особенно предпочтительными.

Олигомер предпочтительно включает уретановую основную цепь.

Особенно предпочтительными отверждаемыми излучением материалами являются уретанакрилатные олигомеры, поскольку они обладают превосходными свойствами адгезии и растяжения. Наиболее предпочтительными являются содержащие три, четыре, пять, шесть или более функциональных групп уретанакрилаты, особенно содержащие шесть функциональных групп уретанакрилаты, поскольку они образуют пленки с хорошей устойчивостью по отношению к растворителям.

Другие подходящие примеры отверждаемых излучением олигомеров включают материалы на основе эпоксидов, в том числе эпоксиакрилаты бисфенола А и новолачные эпоксидакрилаты, которые обладают высокой скоростью отверждения и образуют отвержденные пленки с хорошей устойчивостью по отношению к растворителям.

Отверждаемый излучением олигомер, используемый в предпочтительных красках согласно настоящему изобретению, отверждается при воздействии излучения в присутствии фотоинициатора с образованием сшитой твердой пленки. Полученная пленка обладает хорошей адгезией к подложкам и хорошей устойчивостью по отношению к растворителям. Любой отверждаемый излучением олигомер, который является совместимым с остальными компонентами краски и который способен к отверждению с образованием сшитой твердой пленки, подходит для использования в краске согласно настоящему изобретению. Таким образом, составитель краски имеет возможность выбора из широкого круга подходящих олигомеров. В частности, олигомер может представлять собой низкомолекулярный материал, который находится в жидком состоянии при 25°C. Это полезно, когда поставлена цель изготовления низковязкой краски. Кроме того, использование низкомолекулярного жидкого олигомера имеет преимущество при составлении краски, потому что низкомолекулярные жидкие олигомеры с большей вероятностью смешиваются с широким кругом растворителей.

Предпочтительные олигомеры для использования в настоящем изобретении имеют вязкость, которая составляет от 0,5 до 20 Па·с при 60°C, предпочтительнее от 5 до 15 Па·с при 60°C и наиболее предпочтительно от 5 до 10 Па·с при 60°C. Значения вязкости олигомеров можно измерять с помощью реометра ARG2 (производитель T.A. Instruments), в котором используется стальной конус с наклоном длиной 40 мм под углом 2°, при температуре 60°C и скорости сдвига 25 с-1.

В одном варианте осуществления отверждаемый излучением материал включает от 50 до 100% или от 75 до 100 мас.% отверждаемого свободными радикалами олигомера и от 0 до 50% или от 0 до 25 мас.% отверждаемого свободными радикалами мономера по отношению к полной массе отверждаемого излучением материала, присутствующего в краске.

Предпочтительно краска включает (мет)акрилаты, у которых молекулярная масса составляет менее чем 450, в количестве, составляющем менее чем 20 мас.% или менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% по отношению к полной массе краски. В особенно предпочтительном варианте осуществления краска согласно настоящему изобретению практически не содержит (мет)акрилатов, у которых молекулярная масса составляет менее чем 450.

В одном варианте осуществления краска включает (мет)акрилаты, у которых молекулярная масса составляет менее чем 600, в количестве, составляющем менее чем 20 мас.% или менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% по отношению к полной массе краски. В особенно предпочтительном варианте осуществления краска согласно настоящему изобретению практически не содержит (мет)акрилатов, у которых молекулярная масса составляет менее чем 600.

Термин «практически не содержит» означает, что в краску не добавляют преднамеренно никакого (мет)акрилата, у которого молекулярная масса составляет менее чем 450 или 600, соответственно. Однако допускаются незначительные количества (мет)акрилатов, у которых молекулярная масса составляет менее чем 450 или 600, соответственно, и которые могут присутствовать в виде примесей в имеющихся в продаже отверждаемых излучением олигомерах.

В альтернативном варианте осуществления настоящего изобретения отверждаемый излучением материал способен полимеризоваться по механизму катионной полимеризации. Подходящие материалы включают оксетаны, циклоалифатические эпоксиды, эпоксиды бисфенола А, эпоксидные новолаки и подобные материалы. Отверждаемый излучением материал согласно данному варианту осуществления может включать смесь катионно отверждаемого мономера и олигомера. Например, отверждаемый излучением материал может включать смесь эпоксидного олигомера и оксетанового мономера.

В одном варианте осуществления отверждаемый излучением материал включает от 0 до 40 мас.% катионно отверждаемого олигомера и от 60 до 100 мас.% катионно отверждаемого мономера по отношению к полной массе отверждаемого излучением материала, присутствующего в краске.

Отверждаемый излучением материал может также включать сочетание свободнорадикально полимеризуемых и катионно полимеризуемых материалов.

Отверждаемый излучением материал предпочтительно присутствует в композиции в количестве, составляющем от 2 до 65 мас.%, предпочтительнее от 2 до 45 мас.%, предпочтительнее от 5 до 35 мас.%, еще предпочтительнее от 8 до 25 мас.% и наиболее предпочтительно от 10% до 25 мас.% по отношению к полной массе краски.

Краска согласно настоящему изобретению включает один или более фотоинициаторов. Когда краска согласно настоящему изобретению включает свободнорадикально полимеризуемый материал, система фотоинициатора включает свободнорадикальный фотоинициатор, и когда краска включает катионно полимеризуемый материал, система фотоинициатора включает катионный фотоинициатор. Когда краска включает сочетание свободнорадикально полимеризуемых и катионно полимеризуемых материалов, требуется как свободнорадикальный, так и катионный инициатор.

Свободнорадикальный фотоинициатор можно выбирать из любых, которые известны в технике. Например, можно использовать бензофенон, 1-гидроксициклогексилфенилкетон, 1-[4-(2-гидроксиэтокси)-фенил]-2-гидрокси-2-метил-1-пропан-1-он, 2-бензил-2-диметиламино-(4-морфолинофенил)бутан-1-он, изопропилтиоксантон, бензилдиметилкеталь, бис(2,6-диметилбензоил)-2,4,4-триметилпентилфосфиноксид или их смеси. Такие фотоинициаторы известны и имеются в продаже, в том числе, например, под фирменными наименованиями Irgacure и Darocur (от фирмы Ciba) и Lucerin (от фирмы BASF).

В случае катионно отверждаемой системы можно использовать любой подходящий катионный инициатор, например, системы на основе сульфония или йодония. Неограничительные примеры включают Rhodorsil PI 2074 от фирмы Rhodia; MC AA, MC BB, MC CC, MC CC PF, MC SD от фирмы Siber Hegner; UV9380c от фирмы Alfa Chemicals; Uvacure 1590 от фирмы UCB Chemicals; а также Esacure 1064 от фирмы Lamberti spa.

Фотоинициатор присутствует в количестве, составляющем предпочтительно от 1 до 20 мас.%, предпочтительно от 4 до 10 мас.% по отношению к полной массе краски.

Краска согласно настоящему изобретению содержит органический растворитель. Органический растворитель существует в жидком состоянии при температурах окружающей среды и способен выступать в качестве носителя остальных компонентов краски. Органический растворитель в качестве компонента краски согласно настоящему изобретению может представлять собой один растворитель или смесь двух или более растворителей. Как в случае известных красок для струйной печати на основе растворителя, органический растворитель, используемый в краске согласно настоящему изобретению, должен испаряться из отпечатанной краски, как правило, при нагревании, чтобы обеспечить высыхание краски. В качестве растворителя можно выбирать любые растворители, которые обычно используются в полиграфической промышленности, в том числе простые гликолевые эфиры, сложные эфиры простых гликолевых эфиров, спирты, кетоны, сложные эфиры и пирролидоны.

Органический растворитель предпочтительно присутствует в количестве, составляющем по меньшей мере 40 мас.%, предпочтительнее, по меньшей мере 45 мас.% и предпочтительнее, по меньшей мере 50 мас.%, например, от 50 до 85 мас.% или от 50 до 80 мас.% по отношению к полной массе краски. В особенно предпочтительном варианте осуществления органический растворитель присутствует в количестве, составляющем по меньшей мере 55 мас.%, например, от 60 до 85% или от 60 до 75 мас.% по отношению к полной массе краски.

Известные краски для струйной печати на основе растворителя высыхают исключительно посредством испарения растворителя, и в них не происходит сшивка или полимеризация. Пленка, полученная таким способом, имеет ограниченные свойства химической устойчивости. Чтобы повысить стойкость отпечатков по отношению к обычным растворителям, включая спирты и бензин, в краску добавляют связующие материалы, которые отличаются ограниченной растворимостью в данных растворителях. Такой связующий материал, как правило, существует в твердом состоянии при 25°C. В результате чего образуется твердое печатное покрытие, когда растворитель испаряется из краски. Подходящие связующие материалы, в том числе смолы на основе сополимеров винилхлорида, как правило, имеют низкую растворимость во всех растворителях, но лучше всего растворяются в таких растворителях, как гликольэфирацетаты и циклогексанон, которые классифицируются как «вредные» и обладают сильным запахом. Чтобы растворить связующие материалы, данные растворители обычно добавляют в краску.

Краска согласно настоящему изобретению включает отверждаемый излучением материал, который отверждается в процессе высыхания краски, и, таким образом, не обязательно добавлять к краске связующие материалы, чтобы получить печатное покрытие, имеющее повышенную устойчивость по отношению к растворителям. В одном варианте осуществления настоящего изобретения органический растворитель, таким образом, не требуется для растворения связующего материала, в том числе смолы на основе сополимеров винилхлорида, и это означает, что составитель краски обладает большей свободой при выборе подходящего растворителя или смеси растворителей.

В предпочтительном варианте осуществления органический растворитель представляет собой растворитель, который обладает низкой токсичностью и/или слабым запахом. Также являются предпочтительными растворители, которым предоставлен статус не содержащих летучих органических веществ по решению Управления по охране окружающей среды США или Европейского совета.

В качестве наиболее предпочтительных растворителей выбирают простые гликолевые эфиры и органические карбонаты и их смеси. Особенно предпочтительными являются циклические карбонаты, в том числе пропиленкарбонат и смеси пропиленкарбоната и одного или более простых гликолевых эфиров.

Альтернативные предпочтительные растворители включают лактоны, которые, как оказалось, усиливают адгезию краски к поливинилхлоридным подложкам. Особенно предпочтительными являются смеси лактонов и одного или более простых гликолевых эфиров, а также смеси лактонов, одного или более простых гликолевых эфиров и одного или более органических карбонатов. Наиболее предпочтительными являются смеси γ-бутиролактона и одного или более простых гликолевых эфиров и смеси γ-бутиролактона, одного или более простых гликолевые эфиров и пропиленкарбоната.

В другом варианте осуществления настоящего изобретения можно использовать сложные эфиры дикарбоновых кислот и/или биорастворители.

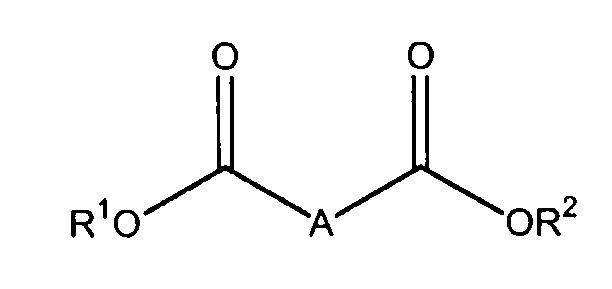

Сложные эфиры дикарбоновых кислот представляют собой известные в технике вещества. Их можно описать как ди(C1-C4-алкил)эфиры насыщенной алифатической дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, которые имеют следующую общую формулу:

в которой A представляет собой фрагмент (CH2)1-6, и радикалы R1 и R2 могут быть одинаковыми или различными и являются алкильными радикалами C1-C4, которые могут представлять собой линейные или разветвленные алкильные радикалы, содержащие от 1 до 4 атомов углерода, предпочтительно метил или этил и наиболее предпочтительно метил. Можно использовать смеси сложных эфиров дикарбоновых кислот.

Биорастворители или заменители растворителей из биологических источников способны уменьшать огромное количество загрязняющих окружающую среду летучих органических соединений, которые выбрасываются в атмосферу, и их дополнительное преимущество заключается в их устойчивости. Кроме того, разработаны новые способы производства биорастворителей, получаемых из биологических исходных материалов, что обеспечивает источник биорастворителей повышенной чистоты при менее высокой стоимости.

Примеры биорастворителей включают метиловые сложные эфиры кислот соевого масла, сложные эфиры молочной кислоты, полигидроксиалканоаты, терпены, нелинейные спирты и D-лимонен. Метиловые сложные эфиры кислот соевого масла получают из сои. Сложные эфиры жирных кислот синтезируют этерификацией соевого масла метанолом. Сложные эфиры молочной кислоты предпочтительно получают из образующейся при брожении молочной кислоты, которая реагирует с метанолом и/или этанолом с образованием сложного эфира. Пример представляет собой этиллактат, источником которого является кукуруза (возобновляемый источник), и который утвержден Управлением по продуктам и медикаментам США для использования в качестве пищевой добавки. Полигидроксиалканоаты представляют собой линейные сложные полиэфиры, которые получают в результате брожения сахаров или липидов. Терпены и нелинейные спирты можно получать из стержней кукурузных початков и рисовой шелухи. Пример представляет собой D-лимонен, который можно выделить из кожуры цитрусовых плодов.

Другие растворители можно также включать в состоящий из органических растворителей компонент. Наиболее часто другие растворители добавляют в процессе, в котором красящее вещество вводят в состав краски для струйной печати. Красящее вещество обычно готовят в виде дисперсии пигмента в растворителе, например, в 2-этилгексилацетате. Растворитель обычно составляет приблизительно от 40 до 50 мас.% дисперсии пигмента по отношению к полной массе дисперсии пигмента, и дисперсия пигмента обычно составляет приблизительно от 5 до 15 мас.% и иногда больше по отношению к массе краски.

Краска предпочтительно практически не содержит воды, хотя некоторое количество воды обычно абсорбируется краской из воздуха или присутствует в виде примесей в компонентах красок, и такие уровни ее содержания являются допустимыми. Например, краска может включать менее чем 5 мас.% воды, предпочтительнее менее чем 2 мас.% воды и наиболее предпочтительно менее чем 1 мас.% воды по отношению к полной массе краски.

Краска согласно настоящему изобретению может представлять собой цветную краску или бесцветную краску.

Термин «бесцветный» означает, что краска практически не содержит красителя, в результате чего никакой цвет не может быть обнаружен невооруженным глазом. Однако допустимы незначительные количества красителя, которые не образуют цвет, заметный на глаз. Как правило количество присутствующего красителя составляет менее чем 0,3 мас.%, предпочтительно менее чем 0,1%, предпочтительнее менее чем 0,03% по отношению к полной массе краски. Бесцветные краски можно также описать терминами «прозрачный» или «белый».

Цветные краски согласно настоящему изобретению включают по меньшей мере одно красящее вещество. Красящее вещество может быть растворено или диспергировано в жидкой среде краски. Предпочтительно красящее вещество представляет собой диспергируемый пигмент, относящийся к типам, которые известны в технике и имеются в продаже, в том числе под фирменными наименованиями Paliotol (поставщик BASF plc), Cinquasia, Irgalite (поставщик Ciba Speciality Chemicals) и Hostaperm (поставщик Clariant UK). Пигмент может иметь любой желательный цвет, в том числе, например, пигмент желтый 13, пигмент желтый 83, пигмент красный 9, пигмент красный 184, пигмент синий 15:3, пигмент зеленый 7, пигмент фиолетовый 19, пигмент черный 7. Особенно полезными цветами являются черный и те, которые требуются в процессе трехцветной печати. Можно использовать смеси пигментов.

В одном аспекте настоящего изобретения предпочтительными являются следующие пигменты. Голубой: фталоцианиновые красители, включая фталоцианиновый синий 15.4. Желтый: азокрасители, в том числе пигмент желтый 120, пигмент желтый 151 и пигмент желтый 155. Пурпурный: хинакридоновые красители, в том числе пигмент фиолетовый 19 или смешанные кристаллические хинакридоны, в том числе Cromophtal Jet пурпурный 2BC и Cinquasia RT-355D. Черный: красители на основе сажи, в том числе пигмент черный 7.

Частицы пигмента, диспергированные в краске, должны быть достаточно мелкими, чтобы позволить краске проходить через дюзы краскоструйного механизма; как правило, размер этих частиц составляет менее чем 8 мкм, предпочтительно менее чем 5 мкм, предпочтительнее менее чем 1 мкм и особенно предпочтительно менее чем 0,5 мкм.

Краситель присутствует в количестве, которое обычно составляет 20 мас.% или менее, предпочтительно 10 мас.% или менее, предпочтительнее 8 мас.% или менее и наиболее предпочтительно от 2 до 5 мас.% по отношению к полной массе краски. Однако для белых красок может потребоваться повышенная концентрация пигмента, составляющая, например, вплоть до 30 мас.% или 25 мас.% по отношению к полной массе краски.

Краска может необязательно содержать термопластический полимер. Термопластический полимер не включает реакционноспособные группы, которые могут образовывать сшивки при воздействии излучения. Другими словами, термопластический полимер не представляет собой отверждаемый излучением материал. У подходящих материалов молекулярная масса составляет от 10000 до 100000, согласно определению методом гельпроникающей хроматографии со стандартами из полистирола. Термопластический полимер можно выбирать, например, из эпоксидных, сложнополиэфирных, виниловых или (мет)акрилатных полимеров. Предпочтительными являются метакрилатные сополимеры. В случае присутствия термопластического полимера в краске, его содержание может составлять от 1 до 5 мас.% по отношению к полной массе краски. Термопластический полимер увеличивает вязкость пленки краски перед отверждением, в результате чего улучшается четкость печати. Термопластический полимер также уменьшает температуру стеклования отвержденной краски, придавая пленке повышенную гибкость для применения в различных областях, в том числе для нанесения на корпуса транспортных средств.

В одном варианте осуществления краска согласно настоящему изобретению включает по меньшей мере 50 мас.% органического растворителя по отношению к полной массе краски; отверждаемый излучением материал, в которой отверждаемый излучением материал включает от 50 до 100 мас.% отверждаемого свободными радикалами олигомера, у которого молекулярная масса составляет 600 до 4000, и от 0 до 50 мас.% отверждаемого свободными радикалами мономера, у которого молекулярная масса составляет 450 или менее, по отношению к полной массе отверждаемого излучением материала, присутствующего в краске; свободнорадикальный фотоинициатор и необязательно краситель.

Краска для струйной печати проявляет желательную низкую вязкость (200 мПа·с или менее, предпочтительно 100 мПа·с или менее, предпочтительнее 25 мПа·с или менее, предпочтительнее 10 мПа·с или менее и наиболее предпочтительно 7 мПа·с или менее при 25°C).

Чтобы получить высококачественное печатное изображение, желательно его струйное нанесение каплями малого размера. Кроме того, мелкие капли имеют более высокое соотношение площади поверхности и объема по сравнению с каплями большего размера, что способствует испарению растворителя из наносимой струей краски. Капли малого размера, таким образом, обеспечивают преимущества в скорости высыхания. Краску для струйной печати согласно настоящему изобретению наносят струей из капель, размер которых составляет предпочтительно менее чем 50 пиколитров, предпочтительнее менее чем 30 пиколитров и наиболее предпочтительно менее чем 10 пиколитров.

Для достижения совместимости с печатающими механизмами, которые способны создавать струю из капель, размер которых составляет 50 пиколитров или менее, требуется низковязкая краска. Предпочтительной является вязкость, составляющая при 25°C 10 мПа·с или менее, например, от 2 до 10 мПа·с, от 4 до 8 мПа·с или от 5 до 7 мПа·с. Достижение таких низких уровней вязкости при использовании традиционных отверждаемых излучением красок является проблематичным вследствие относительно высоких вязкостей акрилатных мономеров и олигомеров, используемых в композициях, но присутствие значительного количества органического растворителя в краске согласно настоящему изобретению допускает достижение таких низких уровней вязкости.

Вязкость краски можно измерять, используя вискозиметр Брукфильда (Brookfield), оборудованный термостатически регулируемой системой чаши и шпинделя, в том числе цифровой вискозиметр модели DVI со шпинделем 00, который вращается со скоростью 20 об/мин при 25°C.

Другие компоненты известных в технике типов могут присутствовать в краске для улучшения ее свойств или эффективности. Данные компоненты могут представлять собой, например, поверхностно-активные вещества, пеногасители, диспергаторы, синергисты для фотоинициатора, стабилизаторы против теплового или светового разрушения, реодоранты, повышающие текучесть или скольжение добавки, биоциды и идентифицирующие индикаторы.

В одном аспекте настоящего изобретения поверхностное натяжение краски регулируется путем добавления одного или более поверхностно-активных материалов, в том числе имеющихся в продаже поверхностно-активные веществ. Регулирование поверхностного натяжения краски позволяет регулировать смачивание краской поверхности различных подложек, например, пластмассовых подложек. Чрезмерно высокое поверхностное натяжение может привести к скоплению краски и/или крапчатому внешнему виду в местах с высоким печатным покрытием. Чрезмерно низкое поверхностное натяжение может привести к растеканию избытка краски между разноцветными красками. Поверхностное натяжение составляет предпочтительно от 20 до 32 мН/м и предпочтительнее от 21 до 27 мН/м.

Настоящее изобретение также предлагает комплект красок, в который включены голубая краска, пурпурная краска, желтая краска и черная краска (так называемый трехцветный комплект), в котором по меньшей мере одна из красок представляет собой краску согласно настоящему изобретению. Предпочтительно все краски в данном комплекте красок представляют собой краски согласно настоящему изобретению. Краски в данном трехцветном комплекте можно использовать для получения широкого разнообразия вторичных цветов и тонов путем наложения печатных точек на белой подложке.

Комплект красок согласно настоящему изобретению может необязательно включать одну или более красок светлых цветов. Можно использовать светлые варианты любой цветной краски, но предпочтительными цветами являются светло-голубой, светло- пурпурный и светло-черный. Особенно предпочтительными красками являются светло-голубая и светло-пурпурная краски. Краски светлых цветов служат для расширения цветовой гаммы и плавного перехода от освещенных к теневым областям печатного изображения.

Комплект красок согласно настоящему изобретению может необязательно включать одну или более из зеленой краски, оранжевой краски и фиолетовой краски. Данные цвета дополнительно расширяют гамму цветов, которые могут быть получены. Фиолетовая и оранжевая краски являются предпочтительными, наиболее предпочтительной является оранжевая краска.

Комплект красок согласно настоящему изобретению может необязательно включать белую краску. Белую краску можно использовать двумя способами. При печати на прозрачной подложке белой краской можно печатать поверх изображения, чтобы данное изображение можно было рассматривать с обратной стороны. В качестве альтернативы, белую краску можно использовать для грунтовки цветной подложки перед печатью изображения.

Даже при использовании описанного выше комплекта красок воспроизведение некоторых цветов может оказаться очень затруднительным. Если важно, чтобы цвет печати точно соответствовал стандарту, в том числе фирменному стандарту цвета, комплект красок согласно настоящему изобретению может необязательно содержать одну или более красок, имеющих соответствующие плашечные цвета, которые предназначены для печати в чистом виде без наложения.

Краска согласно настоящему изобретению может создавать изображение, имеющее высокую степень глянца. Это означает, что при печати краской на подложке, имеющей низкую степень глянца, области изображения с высоким содержанием краски (например, где изображение имеет глубокий цвет или темное затенение) имеют значительно более высокий уровень глянца, чем области изображения с низким содержанием краски (например, где имеется только легкое затенение на изображении). Другими словами, освещенные области печати будут иметь меньший уровень глянца, чем теневые области. На изображении могут появиться резкие линии там, где возникают переходы от сильного к легкому затенению (например, от сильного глянца к низкому глянцу), что может приводить к непривлекательным отпечаткам.

Чтобы обеспечить равномерное покрытие и, таким образом, улучшить качество изображения, весь отпечаток можно необязательно покрывать бесцветной краской или лаком. Однако краской согласно настоящему изобретению предпочтительно печатать вместе с бесцветной краской. Комплект красок согласно настоящему изобретению, таким образом, предпочтительно включает бесцветную краску.

Струю бесцветной краски наносят одновременно с цветной краской согласно настоящему изобретению, но бесцветную краску наносят на белые или освещенные области изображения, в которых отсутствует высокое содержание цветной краски. Это означает, что пленка краски покрывает всю печатную поверхность подложки, в результате чего получаются отпечатки с более равномерным покрытием по всему отпечатку. Обычно на отпечатках может также получаться более однородная плотность краски по всей пленке, что улучшает внешний вид отпечатков, потому что топография поверхности является более однородной, и переходы между областями с высоким содержанием цветной краски и светлыми областями являются более плавными.

Печатающие механизмы определяют значительную часть стоимости печатающего устройства начального уровня, и, таким образом, желательно сохранять на низком уровне число печатающих механизмов (и, следовательно, число цветов в комплекте красок). Однако уменьшение числа печатающих механизмов может уменьшать качество и производительность печати. Таким образом, желательно сбалансировать число печатающих механизмов, чтобы свести до минимума стоимость без ухудшения качества и производительности печати. Один предпочтительный комплект красок согласно настоящему изобретению включает голубую краску, желтую краску, пурпурную краску и черную краску. Данное ограниченное сочетание цветов может производить отпечатки с очень высоким уровнем глянца, который является равномерным по всему отпечатку, очень хорошими градациями тона и богатой цветовой гаммой. Дополнительные варианты указанного выше комплекта красок могут включать перечисленные выше цвета плюс один или более видов прозрачного лака, металлизированной и белой краски. Другой пример комплекта красок образуют голубая краска, желтая краска, пурпурный краска, черная краска, бесцветная краска, светло-голубая краска, светло-пурпурная краска и оранжевая краска.

Когда краска согласно настоящему изобретению входит в комплект красок, поверхностные натяжения различных красок в комплекте красок предпочтительно различаются не более чем на 2 мН/м, предпочтительнее не более чем на 1 мН/м и наиболее предпочтительно не более чем на 0,5 мН/м. Таким образом, точно сбалансированное поверхностное натяжение различных красок может привести к улучшению качества и внешнего вида печатного изображения.

Комплект красок согласно настоящему изобретению может необязательно включать одну или более красок с металлическим эффектом. Использование цветов с эффектом металла, в том числе серебра, становится все более распространенным, например, в рекламных изображениях.

Традиционные металлизированные краски на основе растворителя могут производить очень яркие металлические эффекты. Металлизированные пигменты имеют вид хлопьев или пластинок и имеют статистическую ориентацию в невысушенной жидкой краске. В случае содержащих растворитель красок хлопья могут выстраиваться параллельно печатной поверхности по мере уменьшения толщины пленки краски в результате потери растворителя в процессе высыхания. Ориентация хлопьев металлизированного пигмента параллельно печатной поверхности приводит к хорошей отражательной способности и металлическому блеску. Однако полученные пленки могут часто проявлять очень низкую стойкость к стиранию, и это означает, что пигмент может легко удаляться с печатной поверхности. Отвержденные УФ-излучением металлизированные краски обычно проявляют более высокую стойкость к стиранию, но часто имеют бледный внешний вид, потому что нет времени, чтобы хлопья металлизированного пигмента сориентировались во время быстрого процесса отверждения УФ-излучением.

Металлизированные краски согласно настоящему изобретению преодолевают данные проблемы, потому что краски высыхают в две стадии, как осуждается ниже. В ходе стадии испарения растворителя имеется достаточно времени для ориентации металлизированных хлопьев, что обеспечивает создание яркого металлического эффекта конечного изображения. Однако на стадии отверждение УФ-излучением образуется стойкая к стиранию пленка.

Бесцветные краски согласно настоящему изобретению можно использовать в качестве лака. В одном варианте осуществления настоящего изобретения бесцветную краску можно использовать в качестве лака для традиционной краски с металлическим эффектом на основе растворителя. Отпечатки с металлическим эффектом можно защитить, используя известные отверждаемые УФ-излучением лаки, но высокая плотность пленки, получаемой при струйном нанесении данных материалов, делает бледным металлический блеск отпечатков и ухудшает их внешний вид. Однако присутствие относительно высокой пропорции летучего растворителя в бесцветных красках согласно настоящему изобретению позволяет снизить плотность наносимой пленки. Как правило, отверждаемый УФ-излучением лак образует пленку толщиной 12 мкм на поверхности отпечатка. При использовании бесцветной краски согласно настоящему изобретению толщину пленки можно уменьшить до 2-3 мкм. Низкоплотная пленка гибридного лака производит значительно меньший эффект ухудшения внешнего вида металлизированного отпечатка.

Краски согласно настоящему изобретению предназначены, главным образом, для печати на гибких подложках, но природа подложки не является ограниченной и включает любую подложку, на которой можно осуществлять краскоструйную печать, включая стекло, металлы, пластмассы и бумагу. Наиболее предпочтительными являются гибкие подложки, особенно гибкие подложки, используемые в производстве графических печатных материалов. Неограничительные примеры включают сложнополиэфирные, тканевые сетчатые, виниловые, бумажные и подобные им подложки. Краски согласно настоящему изобретению особенно пригодны для печати на самоклеящихся виниловых и имеющих баннерное качество поливинилхлоридных подложках.

Краску можно изготавливать известными способами, включая перемешивание в высокоскоростном смесителе с водяным охлаждением или помол в горизонтальной шаровой мельнице.

Устройство и способ печати

В случае традиционных красок на основе растворителя производительность печатающего устройства определяется способностью системы удалять растворитель из объема. Если на подложку наносят чрезмерно влажную краску, поток краски размывает печатное изображение. По этой причине для краски предпочтительно использовать растворители с высоким давлением пара. Однако если давление пара растворителя является чрезмерно высоким, высыхание краски на пластине дюз печатающего механизма может привести к закупориванию дюз. Это ограничение выбора растворителя приводит к ограничению производительности.

Вследствие меньшей производительности печатающих устройств, использующих краски на основе растворителя, их капитальные расходы должны быть относительно низкими, чтобы сохранять коммерческую жизнеспособность. Следовательно, внутренние конструкции должны оставаться простыми и содержать минимально возможное число печатающих механизмов, чтобы производить изображение разумного качества. Низкая сложность делает данные устройства простыми в эксплуатации и обслуживании.

В последние годы системы с использованием отверждаемых УФ-излучением красок в значительной степени вытеснили печатающие устройства с красками на основе растворителя на рынке высокопроизводительного изготовления широкоформатных графических материалов. В отличие от печатающих устройств с красками на основе растворителя, нанесенная на поверхность краска практически не высыхает при нагревании. Вместо этого материал переходит в твердое состояние при воздействии источника энергии. В большинстве случаев источник энергии представляет собой интенсивное УФ-излучение, которое вызывает фотосшивку молекул отверждаемого материала в присутствии фотоинициатора и образование твердого вещества.

Максимальная извлекаемая выгода печатающих устройства с отверждением краски УФ-излучением представляет собой их способность обеспечивать высокую производительность. В большинстве печатающих устройств с отверждением краски УФ-излучением источник отверждающего излучения установлен на челночную каретку печатающего механизма на одной или обеих сторонах блока печатающих механизмов. В некоторых случаях системы отверждения также расположены между печатающими механизмами. Когда типичное расстояние, разделяющее печатающие механизмы и блок отверждения, составляет менее чем 100 мм, максимальный период времени между печатью и отверждением составляет 0,1 с, если каретка печатающего механизма движется со скоростью 1 м/с. Время УФ-отверждения краски, составляющее менее одной секунды, выгодно отличается при сравнении с краской на основе растворителя, время высыхания которой может составлять несколько минут. Однако струйные печатающие устройства для отверждаемых УФ-излучением красок обязательно являются более сложными и, следовательно, более дорогостоящими, чем струйные печатающие устройства для красок на основе растворителя.

Краской согласно настоящему изобретению можно печатать с помощью струйных печатающих устройств, которые являются подходящими для использования с красками для струйной печати на основе растворителя, в сочетании с источником актиничного излучения.

Отличительные признаки печатающих устройств, которые являются подходящими, чтобы печатать красками для струйной печати на основе растворителя, хорошо известны специалистам в данной области техники и включают отличительные признаки, описанные ниже.

Как обсуждалось выше, печатающие устройства, подходящие, чтобы печатать красками для струйной печати на основе растворителя, как правило, связаны с низкими капитальными расходами, и это означает, что данные печатающие устройства обычно содержат простые внутренние механизмы. На практике это означает, что струйные печатающие устройства, подходящие для печати красками на основе растворителя, как правило, включают самотечные системы подачи краски из источника краски в печатающий механизм. Напротив, в печатающих устройствах с отверждением краски УФ-излучением использован основной резервуар под давлением для подачи краски в печатающий механизм, что позволяет регулировать положение мениска в дюзе.

Поскольку печатающие механизмы составляют значительную часть полной стоимости печатающего устройства, струйные печатающие устройства, подходящие, чтобы печатать красками для струйной печати на основе растворителя, включают минимальное число печатающих механизмов, которые требуются для обеспечения высококачественного изображения. В любом случае, поскольку краскам для струйной печати на основе растворителя обычно требуется более продолжительное время высыхания, чем отверждаемым УФ-излучением краскам, менее выгодно использовать много печатающих механизмов для нанесения больших количеств краски на подложку, потому что это вызывает скопление краски, и изображение становится расплывчатым.

Кроме того, печатающие механизмы, которые предназначены, чтобы печатать красками для струйной печати на основе растворителя, не снабжены средствами для нагревания краски, потому что краски на основе растворителя имеют низкую вязкость и, следовательно, не требуют нагревания в печатающем механизме, чтобы обеспечивать пригодную для струйного нанесения вязкость (в отличие от отверждаемых УФ-излучением красок). Таким образом, струйное нанесение известных красок на основе растворителя осуществляют при температурах окружающей среды.

Краски для струйной печати на основе растворителя являются приемлемыми для высыхания на пластине дюз вследствие испарения растворителя. Печатающие устройства, использующие краски для струйной печати на основе растворителя, таким образом, обычно включают чашечные присосы, которые можно использовать, чтобы закрывать печатающие механизмы, когда они не используются, позволяя создавать среду, насыщенную паром растворителя, что ограничивает испарение. Если печатающий механизм оказывается заблокированным, чашечный присос можно использовать, чтобы вытянуть небольшой объем краски через блокировку, используя перистальтический насос, чтобы восстановить работу после удаления избытка краски с помощью ракельного лезвия.

Краска согласно настоящему изобретению одновременно включает растворитель и отверждаемый излучением компонент и, таким образом, высыхает путем сочетания испарения органического растворителя и отверждения отверждаемого излучением компонента при воздействии актиничного излучения.

Как это ни удивительно, краску согласно настоящему изобретению можно использовать в печатающих устройствах, которые являются подходящими, чтобы печатать традиционными красками для струйной печати на основе растворителя, при том условии, что также имеется источник актиничного излучения. Как правило, печатающие механизмы струйных печатающих устройств для красок на основе растворителя не нагревают снаружи. Можно осуществлять струйное нанесение красок согласно настоящему изобретению при температуре окружающей среды, которая предпочтительно составляет менее чем 35°C, менее 30°C или приблизительно 25°C, и, следовательно, они являются совместимыми с печатающими механизмами и дюзами, которые используются, чтобы печатать красками для струйной печати на основе растворителя. Использование печатающего устройства, которое предназначено, чтобы печатать традиционными красками для струйной печати на основе растворителя, в частности, печатающих механизмов, дюз и систем подачи краски, которые предназначены, чтобы использовать традиционные краски для струйной печати на основе растворителя, в качестве основы печатающего устройства согласно настоящему изобретению означает, что печатающее устройство согласно настоящему изобретению связано с низкими капитальными расходами.

Печатающее устройство, которое является подходящим для печати традиционными красками на основе растворителя для струйной печати, можно приспособить для использования печатных красок согласно настоящему изобретению. В зависимости от точной природы краски и расположения источника отверждающего излучения, можно использовать исходные компоненты матовой краски, которые химически совместимы с краской, и/или можно установить защищающую от УФ-излучения пленку на окно печати перед устройством. Это - незначительные приспособления, которые не окажут значительного влияния на стоимость или производительность печатающего устройства.

В одном варианте осуществления печатающее устройство согласно настоящему изобретению включает один или более печатающих пьезомеханизмов с принудительным отрывом капель. Предпочтительно печатающие механизмы способны осуществлять струйное нанесение краски с размером капель, составляющим 50 пиколитров или менее, предпочтительнее 30 пиколитров или менее, особенно предпочтительно 10 пиколитров или менее.

Печатающее устройство согласно настоящему изобретению включает приспособление для испарения растворителя из краски после нанесения краски на подложку. Можно использовать любые приспособления, которые являются подходящими для испарения растворителя из известных красок для струйной печати на основе растворителя в устройстве согласно настоящему изобретению. Примеры хорошо известны специалистам в данной области техники и включают сушилки, нагреватели, воздушные шаберы и их сочетания.

В одном варианте осуществления растворитель удаляют путем нагревания. Нагревание можно осуществлять через подложку и/или сверху подложки, например, путем использования нагретых плит (резистивных нагревателей, индуктивных нагревателей), установленных под подложкой, или радиационных нагревателей (нагревательных стержней, инфракрасных ламп, твердотельных ИК нагревателей), установленных над подложкой. В предпочтительном варианте осуществления струю краски можно наносить на подогретую подложку, которая затем перемещается над нагретой плитой. Устройство согласно настоящему изобретению может включать один или более нагревателей.

При печати краской согласно настоящему изобретению предпочтительно допускают испарение значительной части растворителя перед отверждением краски. Предпочтительно практически весь растворитель испаряется перед отверждением краски. Это достигается воздействием на отпечатанную краску в таких условиях, в которых обычно высыхают традиционные краски для струйной печати на основе растворителя. В случае краски согласно настоящему изобретению в таких условиях удаляется основная масса растворителя, но предполагается, что следовые количества растворителя будут оставаться в пленке в присутствии отверждаемого излучением компонента в краске.

Стадия испарения растворителя считается важной, потому что ее рассматривают в качестве определяющей качество изображения. Таким образом, считается, что стадия испарения растворителя приводит к печатному изображению с высокой степенью глянца, как следовало бы ожидать для традиционных красок на основе растворителя. Кроме того, потеря значительной части краски в процессе испарения растворителя приводит к образованию печатного покрытия, которое имеет меньшую толщину, чем пленка, которая бы получилась при струйном нанесении равного объема известной отверждаемой излучением краски. Это полезно, потому что пленки меньшей толщины имеют повышенную гибкость.

Чтобы максимально повысить качество изображения и предотвратить растекание и раздавливание краски между областями изображения, предпочтительно останавливать течение краски путем испарения органического растворителя из капель краски немедленно после их нанесения на поверхность подложки, и такой способ часто называют термином «закрепление». Чтобы обеспечить хорошее качество изображения, предпочтительно проводить термическое закрепление красок, то есть нагревать их для испарения органического растворителя в течение 5 секунд, предпочтительно в течение 1 секунды и наиболее предпочтительно в течение 0,5 секунды после нанесения.

В отличие от стандартных красок на основе растворителя, не предполагается, что после испарения растворителя данная краска полностью высохнет. Напротив, оставшийся на поверхности материал представляет собой высоковязкий вариант отверждаемой излучением краски. Вязкость является достаточно высокой, чтобы остановить или в значительной степени ограничить течение краски и предотвратить повреждение изображения в течение периода времени, который требуется для последующего отверждения краски. При воздействии источника излучения краска отверждается и образует относительно тонкую полимеризованную пленку. Краска согласно настоящему изобретению обычно образует печатное покрытие, толщина которого составляет от 1 до 20 мкм, предпочтительно от 1 до 10 мкм, например, от 2 до 5 мкм. Толщину пленки можно измерять, используя конфокальный лазерный сканирующий микроскоп.

В одном варианте осуществления источник актиничного излучения расположен после приспособления для испарения растворителя из отпечатанной краски. Другими словами приспособление для испарения и источник актиничного излучения расположены таким образом, что на печатную подложку воздействует приспособление для испарения растворителя перед тем, как на нее воздействует излучение, что обеспечивает испарение растворителя перед тем, как отверждаемый излучением материал отверждается.

В данном варианте осуществления один или более печатающих механизмов и источник излучения расположены так, чтобы создать задержку между струйным нанесением краски на подложку и воздействием излучения на отпечатанную краску, обеспечивая испарение растворителя перед отверждением краски. Предпочтительно расстояние между одним или более печатающими механизмами и источником актиничного излучения составляет по меньшей мере 100 мм, предпочтительно, по меньшей мере 200 мм и предпочтительнее, по меньшей мере 300 мм.

Предпочтительно период времени между струйным нанесением краски из печатающего механизма на подложку и воздействием на отпечатанную краску излучения составляет по меньшей мере 1 секунду, предпочтительно, по меньшей мере 5 секунд и предпочтительнее, по меньшей мере 10 секунд. Типичные периоды времени после струйного нанесения для воздействия излучения могут составлять от 1 до 5 минут и более.

Источник актиничного излучения может представлять собой любой источник актиничного излучения, который является подходящим для отверждения отверждаемых излучением красок, но предпочтительно представляет собой источник УФ-излучения. Подходящие источники УФ-излучения включают ртутные разрядные лампы, люминесцентные трубки, светоизлучающие диоды (светодиоды), импульсные лампы и их сочетания. В качестве источника излучения можно использовать одну или более ртутных разрядных ламп, люминесцентных трубок или импульсных ламп. При использовании светодиодов их предпочтительно устанавливают в виде матрицы из множества светодиодов.

Предпочтительно источник актиничного излучения представляет собой источник, который не образует озон во время использования.

Источник УФ-излучения можно устанавливать независимо в отдельном блоке конвейерного отверждения УФ-излучением, включая УФ-сушилку модели SUVD фирмы Svecia. Предпочтительно, однако, устанавливать источник излучения в потоке, и это означает, что подложку не требуется извлекать из печатающего устройства между стадиями нагревания и отверждения.

Источник излучения может быть мобильным, и это означает, что данный источник способен передвигаться назад и вперед по ширине печати параллельно движению печатающего механизма.

В одном варианте осуществления источник актиничного излучения установлен на каретке, что позволяет источнику актиничного излучения проходить по ширине печати. Данная каретка расположена после каретки печатающего устройства, чтобы обеспечить период времени между печатью краской на подложке и воздействием в блоке, в течение которого растворитель испаряется перед стадией отверждения. В данном варианте осуществления источник актиничного излучения движется независимо от каретки печатающего устройства, и, таким образом, движение печатающего механизма не требуется замедлять, чтобы обеспечить достаточное время для испарения растворителя испарение перед стадией отверждения. Таким образом, можно повысить общую производительность.

Когда источник излучения установлен на отдельной каретке, необходимо обеспечить дополнительную каретку рельсами, мотором и системами управления. Данные приспособления могут привести к значительному увеличению стоимости оборудования.

Предпочтительно источник излучения является неподвижным. Это означает, что источник не перемещается назад и вперед по ширине печати подложки во время использования. Вместо этого источник актиничного излучения занимает фиксированное положение, и подложка движется относительно источника в направлении печати.

Когда источник актиничного излучения установлен в зоне печати печатающего устройства, необходимо предотвращать примесное освещение печатающего механизма, которое может привести к преждевременному отверждению краски в дюзе. Приспособления, которые предотвращают примесное освещение, в том числе заслонки ламп, приводят к дополнительным расходам. Таким образом, источник излучения предпочтительно устанавливать вне зоны печати печатающего устройства. Термин «зона печати» означает область печатающего устройства, в которой может перемещаться печатающий механизм, и, таким образом, это область, в которой краска наносится на подложку.

Предпочтительное печатающее устройство согласно настоящему изобретению, которое включает неподвижный источник излучения, расположенный вне зоны печати, считается экономически привлекательным и, следовательно, подходящим для использования на начальном уровне изготовления широкоформатных цифровых графических материалов. Таким образом, данный вариант осуществления является особенно предпочтительным. Термин «начальный уровень» означает простейшие и наиболее дешевые печатающие устройства, которые являются подходящими для изготовления широкоформатных цифровых графических материалов.

Устанавливая источник актиничного излучения вне зоны печати и избегая использования подвижного источника излучения, можно отказаться от потенциально дорогостоящих приспособлений к печатающему устройству. Кроме того, как обсуждалось выше, разделение зон печати и отверждения является полезным для печатной краски согласно настоящему изобретению, потому что это позволяет испарять растворитель из отпечатанной краски перед отверждением краски при воздействии источника излучения.

Неподвижные блоки отверждения предпочтительно воздействуют на полную ширину печати, которая обычно составляет по меньшей мере 1,6 м в малых печатающих устройствах для изготовления широкоформатных графических материалов.

В качестве неподвижных блоков отверждения можно использовать люминесцентные трубки, ртутные разрядные лампы и светоизлучающие диоды.

Ртутные разрядные лампы высокого и среднего давления могут быть относительно дорогостоящими в эксплуатации. Сами блоки ламп могут иметь большую массу и стоимость, и часто требуется дополнительное экранирование, чтобы предотвратить случайное воздействие УФ-излучения на оператора. Требуется также вытяжная система для удаления озона, который образуют лампы. Кроме того, если используют высокие токи разряда для работы высокомощных ламп, требуется электронный дроссель стартера, потому что сопротивление газа, используемого в лампе, изменяется во время использования. Таким образом, ртутные разрядные лампы высокого и среднего давления не представляют собой предпочтительные источники УФ-излучения согласно настоящему изобретению.

Светодиодные источники, которые доступны в настоящее время, являются относительно дорогостоящими, и маловероятно, чтобы печатающее устройство с использованием светодиодного источника УФ-излучения было подходящим для использования в качестве печатающего устройства начального уровня. Таким образом, источник актиничного излучения, содержащий имеющиеся в настоящее время светодиоды, не является предпочтительным. Однако разработка светодиодных источников УФ-излучения для отверждения краски продолжается, и предполагается, что стоимость светодиодных источников значительно уменьшится в будущем. В таком случае печатающее устройство согласно настоящему изобретению, которое включает источник актиничного излучения, содержащий светодиоды, станет подходящим для печатающих систем начального уровня.

В одном варианте осуществления настоящего изобретения источник излучения включает ультрафиолетовую люминесцентную лампу.

В другом варианте осуществления настоящего изобретения источник излучения включает одну или более импульсных ламп. Импульсные лампы работают путем пробоя вследствие разряда в атмосфере инертного газа, в том числе ксенона или криптона, между двумя вольфрамовыми электродами. В отличие от ртутных разрядных ламп, для работы импульсных ламп не требуется высокая температура. Импульсные лампы также имеют преимущество мгновенного включения, для которого не требуется время термической стабилизации. Материал оболочки можно также легировать, чтобы предотвратить пропускание длин волн, которые образуют вредный озон. Таким образом, импульсные лампы являются экономичными в эксплуатации и, следовательно, подходящими для использования в печатающих устройствах начального уровня.

Импульсные лампы могут работать в ряде режимов, включая холодный импульсный режим и режим модуляции. Холодный импульсный режим используют, когда выходную мощность лампы включают на очень короткий период времени после полного выключения каждый раз, когда требуется импульс УФ-излучения. Как правило, прерывистый характер работы импульсной лампы в холодном импульсном режиме исключает ее применимость в традиционных способах отверждения, где обычно требуется постоянная выходная мощность лампы. Однако когда импульсную лампу используют в целях отверждения краски для струйной печати согласно настоящему изобретению после зоны печати, прерывистый характер работы источника отверждающего излучения не производит вредного воздействия. Например, хотя средняя производительность печатающего устройства для струйной печати красками на основе растворителя, как правило, составляет 0,5 м/мин, движение подложки через печатающее устройство фактически происходит на отрезке, составляющем от 3 до 6 мм, в конце каждого прохода каретки печатающего механизма. Это означает, что подложка является неподвижный в течение периода времени, составляющего от 1 до 3 секунд, что в несколько раз превышает достаточное время импульса лампы при высокой мощности для отверждения краски в такой же области изображения. При том условии, что лампа включается синхронно со стадиями движения подложки, импульсный характер выходной мощности лампы способен обеспечить достаточную дозу и максимальную интенсивность излучения для отверждения краски, не приводя при этом к термическому повреждению подложки.

При работе в данном режиме импульсные лампы не создают непрерывное излучение во время использования и, таким образом, являются выключенными в течение значительной части времени нахождения лампы над подложкой, что уменьшает риск термического повреждения чувствительных к высокой температуре подложек.

Схемные элементы, требуемые для создания импульса напряжения при работе импульсной лампы, являются относительно дешевыми и включают преобразователь переменного тока в постоянный, высоковольтный конденсатор и индуктор. Простота и энергопотребление, которое находится значительно ниже среднего уровня для ртутных разрядных ламп, делают капитальные и эксплуатационные расходы данной лампы экономичными для использования в гибридном печатающем устройстве начального уровня с испарением растворителя и УФ-отверждением красок.

Однако импульсную лампу предпочтительно эксплуатируют в режиме модуляции. В режиме модуляции высокая мгновенная выходная мощность УФ-излучения достигается во время импульсов, но срок службы лампы увеличивается, потому что не требуется периодическое включение газового разряда. Преимущество модуляции также заключается в том, что между импульсами в лампе остается относительно слабый ток, который усиливает выходную мощность излучения лампы в инфракрасном (ИК) диапазоне. Поскольку абсолютная мощность между импульсами является низкой, лампа действует в качестве маломощного ИК нагревателя, что способствует удалению растворителя из отпечатанной краски.

Для импульсных ламп обычно требуется охлаждение во время использования, и максимальная средняя выходная мощность импульсной лампы зависит от применяемого способа ее охлаждения. Для более высоких уровней выходной мощности требуются более сложные способы охлаждения. При использовании конвекционного воздушного охлаждения максимальная средняя выходная мощность составляет приблизительно от 0 до 15 Вт/см2, при использовании принудительного воздушного охлаждения максимальная средняя выходная мощность составляет приблизительно от 15 до 30 Вт/см2, и при использовании водяного охлаждения максимальная средняя выходная мощность составляет приблизительно от 30 до 60 Вт/см2. Хотя предпочтительно максимальное увеличение выходной мощности лампы для достижения быстрого отверждения краски при обеспечении экономичного источника УФ-излучения, данное требование следует сбалансировать со стоимостью обеспечения соответствующих средств охлаждения. Установка рециркуляционной системы водяного охлаждения значительно увеличивает стоимость и, таким образом, маловероятно, что она будет подходящей для использования в печатающих устройствах начального уровня. Максимальная средняя выходная мощность импульсной лампы, таким образом, предпочтительно составляет приблизительно 30 Вт/см2, и лампа предпочтительно охлаждается с использованием системы принудительного воздушного охлаждения.

Выходную мощность УФ-излучения импульсной лампы можно увеличить по сравнению с выходной мощностью ИК-излучения путем создания высокой плотности тока. Это можно обеспечить увеличением выходной мощности лампы. Выходная мощность лампы пропорциональна внутреннему диаметру лампы, и увеличение выходной мощности УФ-излучения по сравнению с выходной мощностью ИК-излучения можно, таким образом, обеспечить путем использования лампы с большим внутренним диаметром и большой входной мощностью. Например, лампа, у которой внутренний диаметр составляет приблизительно 10 мм, будет способна производить 94 Вт/см по сравнению с 38 Вт/см для лампы с внутренним диаметром, составляющим 4 мм.

Для использования одной импульсной лампы длиной 1,6 м с внутренним диаметром 10 мм потребуется источник питания, способный производить мощность более 15 кВт. Несмотря на простоту конструкции, источник питания такой мощности все же остается дорогим, и для него может потребоваться трехфазное электрическое соединение. Таким образом, источник излучения предпочтительно создавать из ряда ламп меньшей длины, которые вытянуты в направлении ширины печати, с меньшим источником питания, который переключается между ними. Прохождение печатной подложки через печатающее устройство предпочтительно является относительно медленным, и лампы могут, таким образом, быстро создавать импульсы в последовательности их расположения по всей ширине печати перед подходом подложки. Поскольку считается, что качество изображения, создаваемого гибридной краской для струйной печати на основе растворителя/отверждения излучением, определяется стадией удаления растворителя, не предполагается, что незначительные различия времени воздействия на отпечаток по его ширине повлияют на качество изображения.

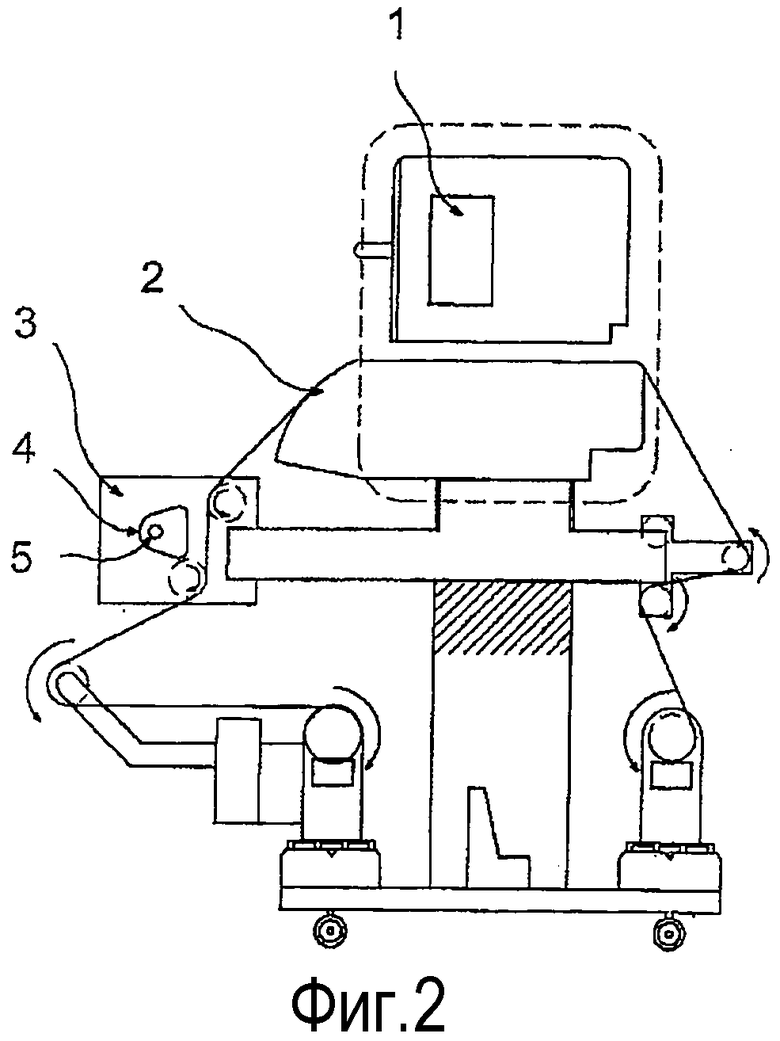

Фиг. 1 представляет вид в перспективе примерного варианта осуществления струйного печатающего устройства согласно настоящему изобретению. Данное устройство включает печатающий механизм (1), блок нагревания (2) и блок отверждения УФ-излучением (3).

Фиг. 2 представляет вид в разрезе примерного варианта осуществления струйного печатающего устройства согласно настоящему изобретению. Данное устройство включает печатную каретку, содержащую печатающий механизм (1), блок(и) нагревания (2), блок отверждения УФ-излучением (3), содержащий отражатель (4) и лампу (5).

В одном особенно предпочтительном варианте осуществления настоящего изобретения источник актиничного излучения представляет собой ртутную лампу низкого давления.

Соответственно, настоящее изобретение также предлагает способ, в который включены:

i) струйная печать на подложке краской для струйной печати согласно настоящему изобретению;

ii) испарение растворителя из краски; и

iii) воздействие на краску УФ-излучением от ртутной лампы низкого давления.

В способе согласно данному варианту осуществления краска для струйной печати предпочтительно включает по меньшей мере 30 мас.% органического растворителя по отношению к полной массе краски, отверждаемый излучением олигомер, фотоинициатор и необязательно краситель.

Предпочтительно, отверждаемый излучением олигомер присутствует в композиции в количестве, составляющем от 2 до 65 мас.%, предпочтительнее от 2 до 45 мас.%, предпочтительнее от 5 до 35 мас.%, еще предпочтительнее от 8 до 25 мас.% и наиболее предпочтительно от 10 до 25 мас.% по отношению к полной массе краски.

У отверждаемого излучением олигомера, используемого согласно данному варианту осуществления, молекулярная масса предпочтительно составляет 500 г/моль или более.

Как обсуждалось ранее, краска согласно настоящему изобретению может включать один или более мономеров, у которых молекулярная масса составляет 450 или менее. Хотя можно использовать мономеры с одной функциональной группой, для использования в данном варианте осуществления предпочтительными являются мономеры с двумя, тремя и большим числом функциональных групп.

Краска, используемая согласно данному предпочтительному варианту осуществления, может включать отверждаемый излучением материал, у которого молекулярная масса составляет менее чем 450 г/моль, в количестве, составляющем менее чем 20 мас.% или менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% по отношению к полной массе краски. В особенно предпочтительном варианте осуществления краска практически не содержит отверждаемого излучением материала, у которого молекулярная масса составляет менее чем 450.

Краска, используемая согласно данному предпочтительному варианту осуществления, может включать отверждаемый излучением материал, у которого молекулярная масса составляет менее чем 600 г/моль, в количестве, составляющем менее чем 20 мас.% или менее чем 10 мас.%, предпочтительнее менее чем 5 мас.% по отношению к полной массе краски. В особенно предпочтительном варианте осуществления краска практически не содержит отверждаемого излучением материала, у которого молекулярная масса составляет менее чем 600.

Другие предпочтительные отличительные признаки красок, которые можно использовать согласно данному предпочтительному варианту осуществления, являются такими же, как у описанных выше красок согласно настоящему изобретению.

Ртутные лампы среднего давления широко используют в полиграфической промышленности, чтобы обеспечить отверждение УФ-излучением красок, предназначенных для различных применений. Ртутные лампы среднего давления имеют относительно низкую эффективность, и обычно только 15% подводимой энергии превращается в желательное УФ-излучение; остальное количество подводимой энергии превращается в инфракрасное излучение / тепло и видимый свет. Высокая выходная тепловая мощность ртутных ламп среднего давления может привести к проблемам разрушения или искривления теплочувствительных подложек, используемых для некоторых печатных применений. Одно решение заключается в том, чтобы использовать дихроичные отражатели, которые отводят тепло от подложки, фокусируя на материал только УФ-излучение. Однако они ограничивают эффективность лампы и значительно увеличивают стоимость.

Ртутные лампы низкого давления являются намного более эффективными, чем ртутные лампы среднего давления. Приблизительно 35% потребляемой энергии превращается в УФ-излучение, из энергии которого 85% приходится на длину волны 254 нм (УФ-излучение диапазона C). Таким образом, данные лампы производят меньше тепла при использовании, чем ртутные лампы среднего давления, и это означает, что они являются более экономичными в эксплуатации и с меньшей вероятностью повреждают чувствительные подложки. Кроме того, ртутные лампы низкого давления можно производить таким способом, чтобы при их использовании не выделялся озон, и, следовательно, они являются более безопасными при эксплуатации, чем ртутные лампы среднего давления.

Хотя ртутные лампы низкого давления широко используют в водоочистительных установках, они пока не нашли такого широкого применения в полиграфической промышленности. У типичных ртутных ламп среднего давления выходная мощность составляет от 80 до 240 Вт/см. Напротив, максимальная выходная мощность ртутных лампы низкого давления составляет приблизительно от 30 до 440 мВт/см, и это означает, что максимальная интенсивность излучения ртутных ламп низкого давления также является низкой. Низкая выходная мощность и низкая максимальная интенсивность излучения данных ламп предполагает, что они не смогли бы обеспечить эффективное отверждение отверждаемых излучением красок для струйной печати.

Неожиданно было обнаружено, что ртутные лампы низкого давления можно использовать в отверждении красок для струйной печати согласно настоящему изобретению, в частности, тех красок для струйной печати согласно настоящему изобретению, которые включают отверждаемый излучением олигомер.

В данном предпочтительном варианте осуществления настоящего изобретения краску отверждают путем воздействия на краску УФ-излучением от ртутной лампы низкого давления. Можно использовать одну ртутную лампу низкого давления или две или более ртутных ламп низкого давления.

Краткое руководство по химической технологии IUPAC (см. PAC (Теоретическая и прикладная химия), 2007 г., т. 79, с. 293, «Словарь терминов, используемых в фотохимии»», третье издание (Рекомендации IUPAC 2006 г.), doi: 10.1351/pac200779030293) описывает ртутную лампу низкого давления следующим образом: «Резонансная лампа, которая содержит пар ртути при давлении около 0,1 Па (0,75·10-3 Торр; 1 Торр = 133,3 Па). При 25°C данная лампа излучает, главным образом, при 253,7 и 184,9 нм. Их также называют бактерицидными лампами. Существуют ртутные лампы низкого давления с холодным и горячим катодом, а также охлаждаемые безэлектродные лампы (возбуждаемые микроволнами). Лампа Вуда (Wood) представляет собой ртутную дуговую лампу низкого давления с дополнительным люминесцентным слоем, который образует УФ-излучение в спектральной области A (315-400 нм).»

Ртутные лампы низкого давления широко используются в водоочистительных системах и, таким образом, являются широко доступными.

Как отмечено выше, ртутные лампы низкого давления предпочтительно образуют УФ-излучение с длиной волны максимума около 254 нм, но длина волны излучения может изменяться при покрытии внутренней поверхности лампы люминофором. В предпочтительном варианте осуществления лампы люминофорное покрытие отсутствует. В способе согласно настоящему изобретению лампа предпочтительно образует излучение с длиной волны максимума около 254 нм, или, в другом способе, естественная или измененная длина волны характеризует излучение, образуемое содержащей ртутный пар лампой низкого давления.

Использование люминофорного покрытия может приводить к уменьшению световой эффективности лампы. Однако предпочтительные безлюминофорные лампы, используемые согласно настоящему изобретению, имеют эффективность, превышающую 45% при образовании УФ-излучения в области C. Такая высокая эффективность способствует сведению до минимума эксплуатационных расходов блока отверждения.

В ртутных лампах низкого давления выходная энергия УФ-излучения изменяется в зависимости от температуры. Когда лампу включают первый раз, жидкая ртуть начинает испаряться, и по мере увеличения температуры давление пара ртути достигает оптимального уровня, и выходная мощность УФ-излучения в области C достигает максимума. По мере увеличения температуры лампы давление пара продолжает расти, уменьшая выходную энергию УФ-излучения в области C. Таким образом, ртутные лампы низкого давления работают при оптимальной температуре, при которой может быть достигнута максимальная выходная энергия УФ-излучения в области C, и данная температура обычно составляет приблизительно 25-40°C для стандартных ламп низкого давления. Однако данный предел рабочей температуры ограничивает потребляемую энергию, потому что температуру лампы можно увеличить выше оптимального уровня, если потребляемая энергия является чрезмерно высокой. Ограничение потребляемой энергии ограничивает максимально достижимую выходную мощность УФ-излучения. Таким образом, максимально достижимая выходная мощность УФ-излучения ртутной лампы низкого давления ограничена рабочей температурой и потребляемой энергией. В своей нормальной конфигурации стандартные ртутные лампы низкого давления имеют линейные плотности мощности, составляющие менее чем 380 мВт/см. Однако U-образные лампы могут иметь эффективные полные плотности мощности, превышающие данный уровень до двух раз и составляющие, например, 650 мВт/см.

Хотя выходная энергия УФ-излучения в области C стандартных ртутных ламп низкого давления является достаточной для отверждения красок согласно настоящему изобретению в течение приемлемого времени, отверждающая доза УФ-излучения в области C предпочтительно передается в течение меньшего периода времени, допуская повышенные скорости отверждения.