ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к печатному материалу, включающему в себя слой чернил, обладающий превосходной адгезией к получающему чернила слою, формируемому из отвержденного продукта полимерной композиции.

УРОВЕНЬ ТЕХНИКИ

[0002] Традиционно печатные материалы часто использовались в качестве внутренних отделочных материалов и материалов наружных стен сооружений. Печатный материал может быть произведен путем формирования желаемого рисунка с помощью струйной печати и т.п. на поверхности основного материала, обрабатываемого в желаемую форму. Когда печатный материал (внутренний отделочный материал или материал наружной стены) должен быть произведен с помощью струйной печати, важными факторами являются, например, атмосферостойкость, стойкость к царапанию и адгезия чернил к поверхности основного материала.

[0003] Печатный материал имеет, например, металлическую пластину, принимающий чернила слой, расположенный на поверхности металлической пластины, и слой чернил, расположенный на поверхности получающего чернила слоя. Такой печатный материал производится путем струйной печати катионными отверждаемыми актиничным излучением чернилами на поверхности металлической пластины, включающей в себя получающий чернила слой, расположенный на поверхности, с последующим облучением актиничным излучением (например, ультрафиолетовыми лучами) для того, чтобы отвердить отверждаемые актиничным излучением чернила.

[0004] Каждый из Патентных документов 1 и 2 раскрывает катионные отверждаемые актиничным излучением чернила, содержащие катионно-реактивное соединение, содержащий эпоксигруппу кремнийорганический аппрет и катионный инициатор фотополимеризации. Катионные отверждаемые актиничным излучением чернила, описанные в Патентных документах 1 и 2, нанесенные на поверхность смолы, стекла и т.п., отверждаются в пленку покрытия путем облучения актиничным излучением. Покрывающие пленки, сформированные с использованием катионных отверждаемых актиничным излучением чернил, описанные в Патентных документах 1 и 2, обладают превосходными атмосферостойкостью и адгезией благодаря силоксановым связям, получаемым из содержащего эпоксигруппу кремнийорганического аппрета.

[0005] Патентный документ 3 раскрывает катионные отверждаемые актиничным излучением чернила, содержащие катионно-реактивное соединение, имеющее две или более циклических структур, выбираемых из группы, состоящей из эпоксидных колец, колец окситана и 5-членных карбонатов; кремнийорганический аппрет; а также отвердитель для катионно-реактивного соединения. Катионные отверждаемые актиничным излучением чернила, описанные в Патентном документе 3, которые нанесены на основной материал, отверждаются в пленку покрытия путем облучения актиничным излучением. Гидроксильные группы, получаемые из катионно-реактивного соединения, подвергаются спиртовой реакции с силильными группами или силанольными группами кремнийорганического аппрета, и в результате катионные отверждаемые актиничным излучением чернила трехмерным образом сшиваются, преобразуясь в пленку покрытия, обладающую превосходной атмосферостойкостью.

[0006] Как было описано, катионные отверждаемые актиничным излучением чернила, описанные в Патентных документах 1-3, трансформируются в пленку покрытия, обладающую превосходными атмосферостойкостью и адгезией благодаря содержанию кремнийорганического аппрета.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0007]

Патентный документ 1

- Японская отложенная патентная заявка № 2011-153255

Патентный документ 2

- Японская отложенная патентная заявка № 2007-002130

Патентный документ 3

- Японская отложенная патентная заявка № 2012-025125

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0008] Однако катионные отверждаемые актиничным излучением чернила, содержащие кремнийорганический аппрет, описанные в Патентных документах 1-3 время от времени формируют силоксановые связи внутри кремнийорганического аппрета, увеличивая тем самым плотность сшивки. Это влечет за собой усадку отвержденного продукта катионных отверждаемых актиничным излучением чернил (в дальнейшем называемого «слоем чернил») и приводит к проблеме ухудшения адгезии между основным материалом и отвержденным продуктом.

[0009] В некоторых случаях полимерная композиция, содержащая полиэфир и меламиновую смолу, или содержащая полиэфир и уретановую смолу, или содержащая полиэфир, меламиновую смолу и уретановую смолу, наносится на поверхность основного материала вышеописанного печатаемого материала, и отверждается для того, чтобы сформировать получающий чернила слой. Когда катионные отверждаемые актиничным излучением чернила, описанные в Патентных документах 1-3, используются для струйной печати на этом получающем чернила слое, катионные отверждаемые актиничным излучением чернила не могут проникнуть внутрь получающего чернила слоя благодаря высокой плотности сшивки получающего чернила слоя, и адгезия слоя чернил к основному материалу может ухудшиться.

[0010] Задачей настоящего изобретения является предложить печатный материал, обладающий атмосферостойкостью и стойкостью к царапанию, в котором отвержденный продукт катионных отверждаемых актиничным излучением чернил (слой чернил) обладал бы превосходной адгезией к получающему чернила слою.

РЕШЕНИЕ ПРОБЛЕМЫ

[0011] Авторы настоящего изобретения нашли, что вышеупомянутая проблема может быть решена путем производства печатного материала с использованием катионных отверждаемых актиничным излучением чернил, смешанных с катионно-полимеризующимся соединением, предопределенным количеством содержащего эпоксигруппу кремнийорганического аппрета, предопределенным количеством содержащего гидроксильную группу соединения окситана и инициатора фотополимеризации, и провела дополнительные исследования с тем, чтобы выполнить настоящее изобретение.

[0012] Настоящее изобретение относится к следующим печатным материалам.

[1] Печатный материал, содержащий: основной материал, являющийся металлическим основным материалом или керамическим основным материалом; получающий чернила слой, расположенный на основном материале и сформированный из отвержденного продукта полимерной композиции; и слой чернил, расположенный на получающем чернила слое и сформированный из отвержденного продукта катионных отверждаемых актиничным излучением чернил, в котором: катионные отверждаемые актиничным излучением чернила содержат катионно-полимеризующееся соединение, содержащий эпоксигруппу кремнийорганический аппрет, содержащее гидроксильную группу соединение окситана и инициатор фотополимеризации, содержание содержащего эпоксигруппу кремнийорганического аппрета в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 0,5 мас.% до 10,0 мас.%, и содержание содержащего гидроксильную группу соединения окситана в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 10 мас.% до 50 мас.%.

[2] Печатный материал в соответствии с вышеуказанным, в котором получающий чернила слой является непроницаемым для катионных отверждаемых актиничным излучением чернил.

[3] Печатаемый материал в соответствии с вышеуказанным, в котором поверхность получающего чернила слоя имеет среднеарифметическую шероховатость Ra в диапазоне от 400 до 3000 нм, измеренную в соответствии с японским промышленным стандартом JIS B 0601.

[4] Печатаемый материал в соответствии с вышеуказанным, в котором полимерная композиция содержит полиэфир и меламиновую смолу, или содержит полиэфир и уретановую смолу, или содержит полиэфир, меламиновую смолу и уретановую смолу.

[5] Печатаемый материал в соответствии с вышеуказанным, в котором содержащее гидроксильную группу соединение окситана представляет собой 3-этил-3-гидроксиметилокситан.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013] В соответствии с настоящим изобретением может быть обеспечен печатный материал, обладающий атмосферостойкостью и стойкостью к царапанию, в котором слой чернил обладает превосходной адгезией к получающему чернила слою.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014]

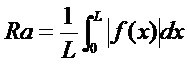

Фиг. 1 представляет собой схематический вид в разрезе, иллюстрирующий получающий чернила слой; и

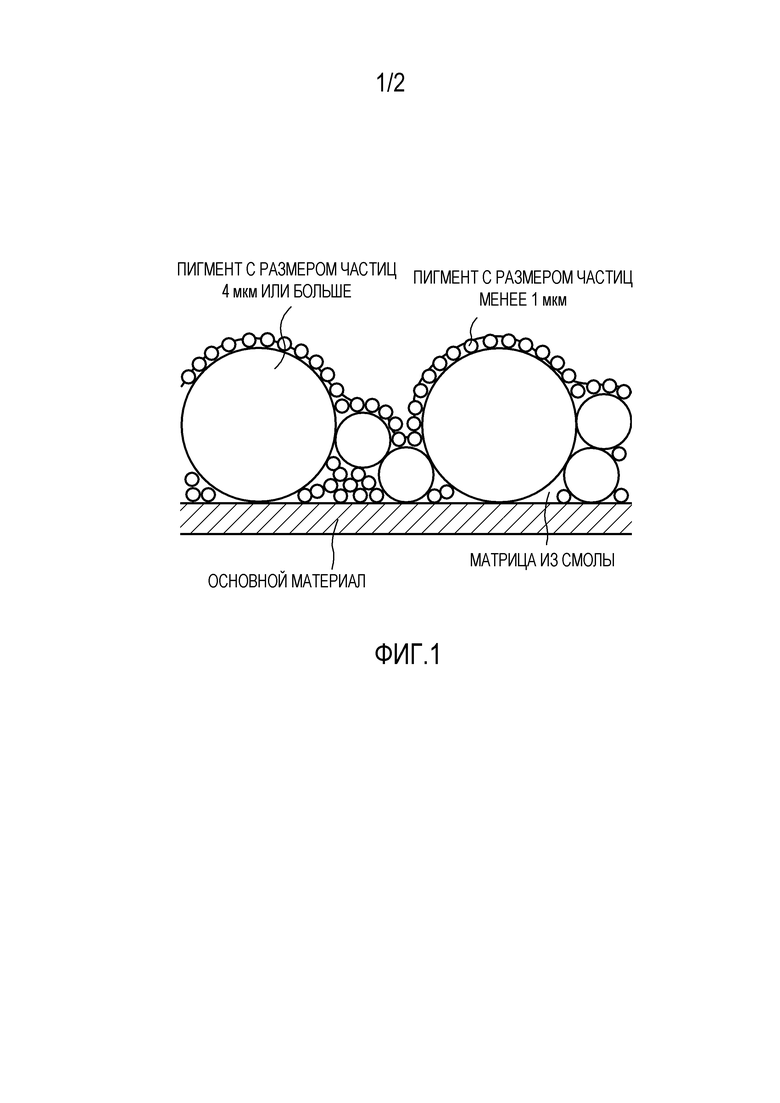

Фиг. 2 представляет собой структурный чертеж, схематично иллюстрирующий сшитый олигомер силоксана.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0015] 1. Печатныйй материал

Печатный материал в соответствии с настоящим изобретением включает в себя основной материал, расположенный на основном материале получающий чернила слой, а также расположенный на получающем чернила слое слой чернил. Печатаемый материал в соответствии с настоящим изобретением может дополнительно включать в себя покрывающий слой, расположенный на слое чернил. Печатаемый материал в соответствии с настоящим изобретением является подходящим, например, для строительного материала, используемого в качестве внутреннего отделочного материала или материала наружной стены сооружения. Далее будут описаны компоненты печатаемого материала в соответствии с настоящим изобретением.

[0016] (Основной материал)

Тип основного материала особенно не ограничивается. Примеры основного материала включают в себя металлические основные материалы (металлические пластины) и керамические основные материалы.

[0017] Примеры металлического основного материала включают в себя покрытые металлом стальные листы, такие как покрытые путем погружения в расплав Zn-55%Al стальные листы, стальные листы, такие как обычные стальные листы и листы из нержавеющей стали, алюминиевые пластины и медные пластины. Напоминающие плитку, напоминающие кирпич или зернистые неравномерности и т.п. могут быть приданы металлическим основным материалам путем выполнения тиснения, прокатки и т.п. Кроме того, с целью улучшения теплоизолирующих свойств и звуконепроницаемости можно также покрыть заднюю поверхность металлического основного материала вспененной смолой, ламинированной алюминием крафт-бумагой, материалом ядра которой является неорганический материал, такой как гипсокартон, и т.п.

[0018] Примеры керамического основного материала включают в себя неглазурованные керамические плиты, глазурованные и спеченные керамические плиты, цементные плиты, а также листовые материалы, сформированные путем использования цементирующего сырья, волокнистого сырья и т.п. Аналогичным образом напоминающие плитку, напоминающие кирпич или зернистые неравномерности и т.п. могут быть приданы поверхности керамических основных материалов.

[0019] Химическая конверсионная пленка, подстилающая пленка и т.п. могут быть сформированы на поверхности основного материала. Химическая конверсионная пленка формируется на всей поверхности основного материала и улучшает коррозионную стойкость и адгезию пленки покрытия. Тип химической конверсионной обработки для формирования химической конверсионной пленки особенно не ограничивается. Примеры химической конверсионной обработки включают в себя хромирование, обработку без применения хрома, а также фосфатирование. Количество осаждаемой химической конверсионной пленки особенно не ограничивается при условии, что это количество находится в диапазоне, эффективном для улучшения коррозионной стойкости и адгезии пленки покрытия. Например, в случае хроматной пленки достаточно отрегулировать осаждаемое количество так, чтобы оно составляло от 5 до 100 мг/м2 по полному содержанию хрома. В дополнение к этому, в случае бесхромной пленки достаточно отрегулировать осаждаемое количество так, чтобы оно составляло от 10 до 500 мг/м2 для композитной пленки Ti-Mo, и от 3 до 100 мг/м2 по фтору или по полному содержанию металлического элемента для пленки фторкислотного типа. В дополнение к этому, в случае фосфатной пленки достаточно отрегулировать осаждаемое количество так, чтобы оно составляло от 5 до 500 мг/м2.

[0020] Подстилающая пленка формируется на всей поверхности основного материала или химической конверсионной пленки и улучшает коррозионную стойкость и адгезию пленки покрытия. Подстилающая пленка формируется, например, путем нанесения содержащего смолу подслоя на поверхность основного материала или химической конверсионной пленки и сушки (или отверждения) этого подслоя. Тип смолы, содержащейся в этом подслое, особенно не ограничивается. Примеры такой смолы включают в себя полиэфиры, эпоксидные смолы и акриловые смолы. Эпоксидные смолы являются предпочтительными благодаря своей высокой полярности и подходящей адгезии. Толщина подстилающей пленки особенно не ограничивается при условии, что вышеупомянутая функция может быть достигнута. Толщина подстилающей пленки составляет, например, приблизительно 5 мкм.

[0021] (Получающий чернила слой)

Получающий чернила слой является слоем, предусмотренным на всей поверхности основного материала или подстилающей пленки, который получает катионные отверждаемые актиничным излучением чернила. Получающий чернила слой включает в себя смолу, служащую в качестве матрицы.

[0022] Тип смолы, служащей в качестве матрицы, особенно не ограничивается. Примеры смолы, служащей в качестве матрицы, включают в себя полиэфиры, акриловые смолы, поли(винилиденфторид), полиуретаны, эпоксидные смолы, поливиниловые спирты, а также фенольные смолы. С точки зрения высокой атмосферостойкости и адгезии с катионными отверждаемыми актиничным излучением чернилами, смола, служащая в качестве матрицы, предпочтительно содержит полиэфир. Предпочтительно смола, служащая в качестве матрицы, не является смолой, которая формирует пористый получающий чернила слой для чернил на основе воды. Причина этого заключается в том, что пористый получающий чернила слой может иметь недостаточную влагостойкость и атмосферостойкость, и может быть неподходящим для строительного материала и т.п.

[0023] Композиция полиэфирной смолы для формирования матрицы содержит, например, полиэфир и меламиновую смолу, или содержит полиэфир и уретановую смолу, или содержит полиэфир, меламиновую смолу и уретановую смолу. Композиция полиэфирной смолы, содержащая полиэфир и меламиновую смолу, дополнительно содержит катализатор и амин. Отвержденный продукт такой полимерной композиции (получающий чернила слой) имеет высокую плотность сшивки и является непроницаемым для катионных отверждаемых актиничным излучением чернил. Непроницаемость получающего чернила слоя (отвержденного продукта полимерной композиции) для катионных отверждаемых актиничным излучением чернил может быть подтверждена путем наблюдения поперечного сечения получающего чернила слоя и слоя чернил под микроскопом с увеличением от 100 до 200 крат. В том случае, когда получающий чернила слой является непроницаемым, интерфейс между получающим чернила слоем и слоем чернил может быть четко идентифицирован; однако в том случае, когда получающий чернила слой является проницаемым, этот интерфейс является нечетким и трудноидентифицируемым.

[0024] Тип полиэфира особенно не ограничивается, при условии, что он может подвергаться реакции сшивки с меламиновой смолой, уретановой смолой или их комбинацией. Предпочтительно среднечисленная молекулярная масса полиэфира составляет, не будучи конкретно ограниченной этим, 5000 или больше с точки зрения способности к обработке. В дополнение к этому, гидроксильное число полиэфира предпочтительно составляет, не будучи конкретно ограниченным этим, 40 мг KOH/г или меньше. Предпочтительно точка стеклования полиэфира составляет, не будучи конкретно ограниченной этим, от 0°C до 70°C. Когда точка стеклования является более низкой, чем 0°C, твердость получающего чернила слоя может быть недостаточной. С другой стороны, когда точка стеклования является более высокой, чем 70°C, способность к обработке может ухудшиться.

[0025] Меламиновая смола является сшивающим агентом для полиэфира. Предпочтительно тип меламиновой смолы представляет собой, не будучи особенно ограниченным этим, метилированную меламиновую смолу. Предпочтительно пропорция метоксильных групп в функциональных группах молекулы метилированной меламиновой смолы составляет 80 мол.% или больше. Метилированная меламиновая смола может использоваться отдельно или в комбинации с другими меламиновыми смолами. Количество смешиваемой меламиновой смолы предпочтительно соответствует массовому отношению полиэфира к меламиновой смоле от 60:40 до 80:20.

[0026] Катализатор ускоряет реакцию меламиновой смолы. Примеры катализатора включают в себя додецилбензолсульфоновую кислоту, п-толуолсульфоновую кислоту и бензолсульфоновую кислоту. Предпочтительно количество смешиваемого катализатора составляет приблизительно от 0,1 до 8,0% относительно содержания твердого полимера.

[0027] Амин нейтрализует реакцию катализатора. Примеры амина включают в себя триэтиламин, диметилэтаноламин, диметиаминоэтанол, моноэтаноламин и изопропаноламин. Количество смешиваемого амина особо не ограничивается, но предпочтительно составляет 50% или больше от эквивалента кислоты (катализатора).

[0028] Уретановая смола является сшивающим агентом для полиэфира. Тип уретановой смолы особо не ограничивается, но предпочтительно она представляет собой смолу, сделанную не из ароматического диизоцианата, а из алифатического диизоцианата или алициклического диизоцианата с точки зрения улучшения атмосферостойкости. Примеры алифатического диизоцианата и алициклического диизоцианата включают в себя гексаметилендиизоцианат, изофорондиизоцианат и 1,3-бис(изоцианометил)циклогексан. Уретановая смола может использоваться отдельно или в комбинации с другими уретановыми смолами. Количество смешиваемой уретановой смолы предпочтительно соответствует массовому отношению полиэфира к уретановой смоле от 60:40 до 80:20.

[0029] Cреднеарифметическая шероховатость Ra получающего чернила слоя, измеренная в соответствии с японским промышленным стандартом JIS B 0601, предпочтительно находится в диапазоне от 400 до 3000 нм. В соответствии со способом измерения стандарта JIS B 0601 может быть измерена среднеарифметическая шероховатость Ra, относящаяся к относительно большой неравномерности на поверхности получающего чернила слоя. В соответствии с предварительным экспериментом, выполненным авторами настоящего изобретения, чем больше значение Ra, тем более благоприятная растекаемость достигается для катионных отверждаемых актиничным излучением чернил. С точки зрения растекаемости и проявления цвета катионных отверждаемых актиничным излучением чернил среднеарифметическая шероховатость Ra предпочтительно находится в диапазоне от 400 до 3000 нм, более предпочтительно в диапазоне от 500 до 2000 нм. Когда среднеарифметическая шероховатость Ra составляет менее 400 нм, растекание катионных отверждаемых актиничным излучением чернил на поверхности получающего чернила слоя обеспечивается в недостаточной степени. Когда среднеарифметическая шероховатость Ra составляет более 3000 нм, катионные отверждаемые актиничным излучением чернила попадают в глубокие канавки на поверхности получающего чернила слоя, и следовательно цвет ослабляется. Следует отметить, что когда среднеарифметическая шероховатость Ra составляет более 2000 нм, отмечается насыщение растекаемости.

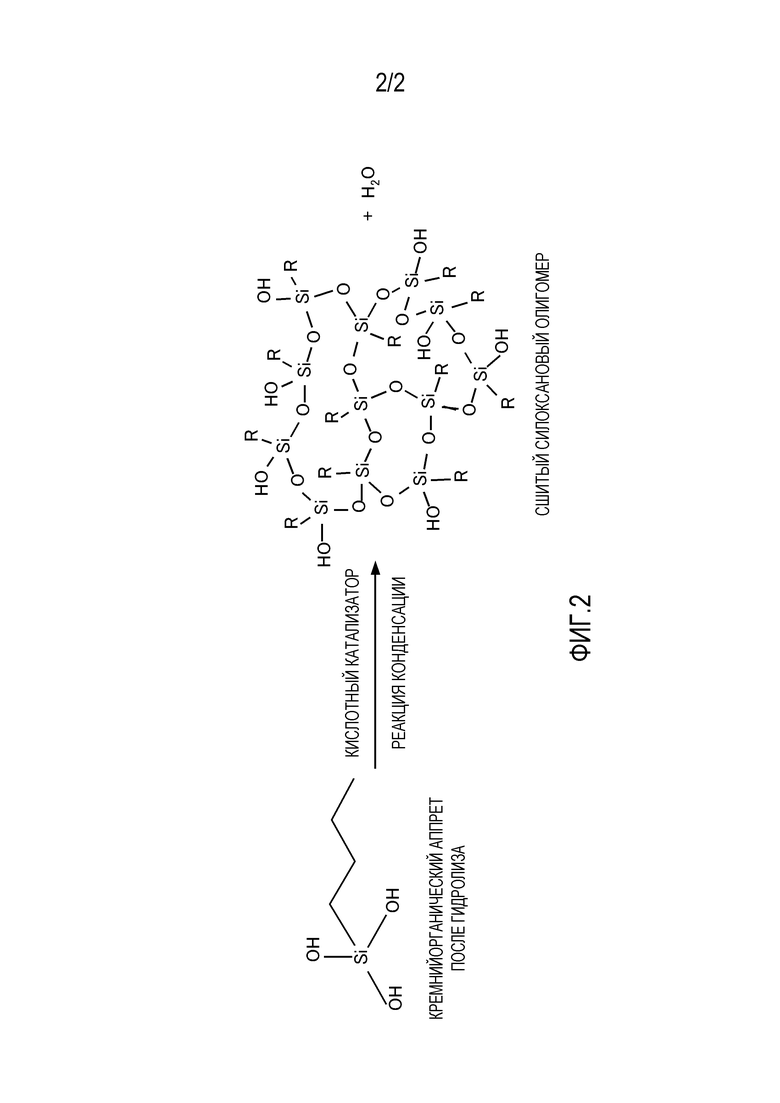

[0030] Здесь среднеарифметическая шероховатость Ra измеряется следующим образом: кривая шероховатости представляется как функция y=f(x); из этой кривой шероховатости извлекается для измерения часть длиной L в направлении средней линии; направление средней линии извлеченной части устанавливается в качестве оси X, а направление вертикального увеличения - в качестве оси Y; и численное значение Ra (в нанометрах) получается путем использования следующего уравнения (1):

[0031]

[1]

(Уравнение 1)

(Уравнение 1)

[0032] f(x) может быть измерена с помощью различных средств, таких как измеритель шероховатости поверхности игольчатого типа и сканирующий туннельный микроскоп (STM). Как описано в последующих Примерах, описанная в настоящем документе среднеарифметическая шероховатость Ra является числовым значением, полученным с помощью измерителя шероховатости поверхности игольчатого типа.

[0033] Способ формирования мелких неравномерностей, которые удовлетворяют вышеописанным условиям среднеарифметической шероховатости Ra на поверхности получающего чернила слоя, особенно не ограничивается. Примеры такого способа включают в себя способ нанопечати и способ пескоструйной обработки.

[0034] В способе нанопечати форма, снабженная текстурой (неравномерностями), которая удовлетворяет среднеарифметической шероховатости Ra, и получающий чернила слой, который формируется на основном материале, сжимаются друг с другом при нагревании. Форма, используемая в способе нанопечати, может быть произведена путем использования известных способов прямого создания клише или создания клише с помощью электронного гравирования.

[0035] При формировании неравномерностей на поверхности получающего чернила слоя с использованием формы, сформированной вышеупомянутым образом, основной материал, на котором формируется получающий чернила слой, может быть прижат к форме, или форма может быть прижата к основному материалу, на котором формируется получающий чернила слой. В дополнение к этому, форма может быть прижата к основному материалу, на котором формируется получающий чернила слой, с использованием способа последовательного шагового мультиплицирования, в котором поочередно выполняются прижатие формы и продвижение основного материала, или с использованием непрерывного способа барабанного пресса, использующего барабан с текстурой. Непрерывный способ барабанного пресса является подходящим для массового производства, так как этот способ может формировать мелкие неравномерности на поверхности получающего чернила слоя с высокой скоростью и подходящей воспроизводимостью.

[0036] В пескоструйном способе обработки используется абразив на основе оксида. С помощью пескоструйного способа обработки предопределенные неравномерности могут быть сформированы на поверхности получающего чернила слоя путем подходящей регулировки диаметра частиц абразива, скорости выброса частиц, времени обработки и т.п.

[0037] Кроме того, неравномерности могут быть сформированы на поверхности получающего чернила слоя также таким способом, в котором пигмент, диаметр частиц и количество которого должным образом регулируются, добавляется к композиции полиэфирной смолы для формирования матрицы. Использующийся в настоящем документе термин «пигмент» включает в себя по меньшей мере наполнитель пигмента (включая стеклянную дробь) и красящий пигмент. В этом случае пропорция пигмента в получающем чернила слое предпочтительно находится в диапазоне от 50 мас.% до 75 мас.%. Когда пропорция пигмента является более низкой, чем 50 мас.%, катионные отверждаемые актиничным излучением чернила могут не прилипать к получающему чернила слою. Когда пропорция пигмента составляет более 75 мас.%, количество полимерного компонента становится малым, и получающий чернила слой может отслоиться при царапании получающего чернила слоя. В дополнение к этому, способность к обработке может быть ухудшена, и могут происходить растрескивание пленки покрытия и уменьшение влагостойкости. Использующийся в настоящем документе термин «пропорция пигмента» эквивалентен массовой концентрации пигмента (%) краски, используемой во время формирования получающего чернила слоя. Массовая концентрация пигмента (PWC) вычисляется на основе следующего уравнения (2).

Массовая концентрация пигмента (%)=масса пигмента/(масса пигмента+масса полимерной композиции) × 100 (2)

[0038] Для того, чтобы установить среднеарифметическую шероховатость Ra равной от 400 до 3000 нм, предпочтительно, чтобы получающий чернила слой содержал пигмент, имеющий диаметр частиц 4 мкм или больше, и чтобы пропорция пигмента, имеющего диаметр частицы 4 мкм или больше, в получающем чернила слое составляла от 10 мас.% до 30 мас.% пигмента. Когда пропорция пигмента, имеющего диаметр частицы 4 мкм или больше, является более низкой, чем 10 мас.%, трудно установить среднеарифметическую шероховатость Ra равной 400 нм или больше, и растекаемость катионных отверждаемых актиничным излучением чернил не может быть гарантирована в достаточной степени. Когда пропорция пигмента, имеющего диаметр частицы 4 мкм или больше, составляет более 30 мас.%, среднеарифметическая шероховатость Ra может чрезмерно увеличиться, и плотность печати может уменьшиться благодаря поглощению катионных отверждаемых актиничным излучением чернил.

[0039] Предпочтительно получающий чернила слой содержит комбинацию пигмента, имеющего диаметр частиц 4 мкм или больше, и пигмента, имеющего диаметр частиц менее 1 мкм. Фиг. 1 представляет собой схематический вид в разрезе получающего чернила слоя, сформированного вышеупомянутым образом. Путем смешивания в получающем чернила слое комбинации пигмента, имеющего диаметр частиц 4 мкм или больше, и пигмента, имеющего диаметр частиц менее 1 мкм, устанавливается такое состояние, в котором пигмент, имеющий диаметр частиц менее 1 мкм, диспергируется в матричной смоле, покрывающей пигмент, имеющий диаметр частиц 4 мкм, как проиллюстрировано на Фиг. 1. Таким образом может быть устойчиво сформирована неравномерность, имеющая среднеарифметическую шероховатость Ra, находящуюся в предопределенных диапазонах. Следует отметить, что диаметр частиц пигмента вычисляется из диаметра частиц и численного распределения размеров частиц, измеряемого с использованием способа счетчика Культера.

[0040] Тип наполнителя пигмента особенно не ограничивается. Примеры наполнителя пигмента включают в себя кремнезем, карбонат кальция, сульфат бария, гидроксид алюминия, тальк, слюду, полимерную дробь и стеклянную дробь.

[0041] Тип полимерной дроби особенно не ограничивается. Примеры полимерной дроби включают в себя дробь акриловой смолы, дробь полиакрилонитрила, дробь полиэтилена, дробь полипропилена, дробь полиэфира, уретановую полимерную дробь и дробь эпоксидной смолы. Такая полимерная дробь может быть произведена путем использования известных способов, или может представлять собой коммерчески доступный продукт. Примеры коммерчески доступной дроби акриловой смолы включают в себя «TAFTIC AR650S» (средний диаметр частиц: 18 мкм), «TAFTIC AR650M» (средний диаметр частиц: 30 мкм), «TAFTIC AR650MX» (средний диаметр частиц: 40 мкм), «TAFTIC AR650MZ» (средний диаметр частиц: 60 мкм), «TAFTIC AR650ML» (средний диаметр частиц: 80 мкм), «TAFTIC AR650L» (средний диаметр частиц: 100 мкм) и «TAFTIC AR650LL» (средний диаметр частиц: 150 мкм), которые являются доступными от компании Toyobo Co., Ltd. В дополнение к этому, примеры коммерчески доступной дроби полиакрилонитрила включают в себя «TAFTIC A-20» (средний диаметр частиц: 24 мкм), «TAFTIC YK-30» (средний диаметр частиц: 33 мкм), «TAFTIC YK-50» (средний диаметр частиц: 50 мкм), «TAFTIC YK-80» (средний диаметр частиц: 80 мкм), которые являются доступными от компании Toyobo Co., Ltd.

[0042] Тип красящего пигмента особенно не ограничивается. Примеры красящего пигмента включают в себя сажу, оксид титана, оксид железа, желтый оксид железа, фталоцианиновый синий, а также кобальтовую синь.

[0043] Предпочтительно толщина получающего чернила слоя составляет от 10 до 40 мкм, но не ограничивается этим. Когда эта толщина составляет менее 10 мкм, долговечность и укрывистость получающего чернила слоя могут быть недостаточными. Когда эта толщина составляет более 40 мкм, производственные затраты могут возрасти, и во время спекания могут легко образовываться пузырьки. В дополнение к этому, поверхность получающего чернила слоя может приобрести эффект «апельсиновой корки», так что внешний вид может ухудшиться.

[0044] В дополнение к этому, с точки зрения улучшения способности к обработке тиснением и устойчивости к загрязнению основного материала, включая получающий чернила слой, получающий чернила слой предпочтительно содержит в качестве пигмента, имеющего диаметр частиц 4 мкм или больше, от 2 мас.% до 30 мас.% стеклянной дроби, имеющей диаметр частиц в диапазоне от 15 до 80 мкм, который больше, чем толщина получающего чернила слоя. За счет позволения стеклянной дроби выступать из поверхности получающего чернила слоя скользкость получающего чернила слоя улучшается, и способность к обработке тиснением основного материала, включающего в себя получающий чернила слой, также значительно улучшается. В дополнение к этому, за счет позволения стеклянной дроби выступать из поверхности получающего чернила слоя получающий чернила слой становится стойким к загрязнению, даже когда основной материал, включающий в себя получающий чернила слой, покрывается перед печатью. Когда пропорция стеклянной дроби, имеющей диаметр частиц от 15 до 80 мкм, составляет менее 2 мас.%, способность к обработке тиснением и устойчивость к загрязнению основного материала, включающего в себя получающий чернила слой, не могут быть улучшены в достаточной степени. В дополнение к этому, когда диаметр частиц стеклянной дроби составляет более 80 мкм, стеклянная дробь может выпадать из пленки покрытия, и способность к обработке тиснением и устойчивость к загрязнению основного материала, включающего в себя получающий чернила слой, не могут быть улучшены в достаточной степени.

[0045] В дополнение к этому, получающий чернила слой может быть смешан с воском. Воск может улучшать маслянистость, тем самым дополнительно улучшая способность к обработке тиснением и устойчивость к загрязнению. В большинстве случаев, однако, воск уменьшает адгезию катионных отверждаемых актиничным излучением чернил, и поэтому воск предпочтительно не добавляется. В частности, нефтяной воск и полиэтиленовый воск плавятся и растекаются на поверхности пленки покрытия во время спекания, уменьшая таким образом адгезию катионных отверждаемых актиничным излучением чернил. С учетом этого предпочтительно использовать воск из мелкого порошка PTFE в качестве воска для улучшения маслянистости. Воск из мелкого порошка PTFE не плавится и не растекается на поверхности получающего чернила слоя при температуре спекания, и поэтому не уменьшает адгезию катионных отверждаемых актиничным излучением чернил.

[0046] (Слой чернил)

Слой чернил располагается на получающем чернила слое. Слой чернил располагается на части или на всей поверхности получающего чернила слоя так, чтобы желаемое изображение было сформировано на поверхности получающего чернила слоя. Слой чернил формируется путем нанесения катионных отверждаемых актиничным излучением чернил на поверхность получающего чернила слоя с помощью струйной печати и отверждения нанесенных катионных отверждаемых актиничным излучением чернил. Катионные отверждаемые актиничным излучением чернила предпочтительно являются катионными отверждаемыми ультрафиолетом чернилами, которые могут быть отверждены, когда эти чернила облучаются ультрафиолетовыми лучами (актиничным излучением).

[0047] Катионные отверждаемые актиничным излучением чернила содержат катионно-полимеризующееся соединение, содержащий эпоксигруппу кремнийорганический аппрет, содержащее гидроксильную группу соединение окситана, а также инициатор фотополимеризации. Катионные отверждаемые актиничным излучением чернила могут дополнительно содержать пигмент и диспергирующий агент.

[0048] Тип катионно-полимеризующегося соединения особенно не ограничивается, при условии, что оно является катионно-полимеризующимся мономером. Примеры катионно-полимеризующегося соединения включают в себя ароматические эпоксиды, алициклические эпоксиды, алифатические эпоксиды и соединения окситана, отличающиеся от содержащих гидроксильную группу соединений окситана. Примеры ароматических эпоксидов включают в себя ди- или полиглицидиловые эфиры бисфенола A или аддукта алкиленоксида и бисфенола A, ди- или полиглицидиловые эфиры гидрированного бисфенола A или аддукта алкиленоксида и гидрированного бисфенола A, а также эпоксидные компаунды новолака. Примеры алициклических эпоксидов включают в себя соединения, содержащие оксид циклогексена или оксид циклопентена, которые получаются путем эпоксидирования соединений, имеющих по меньшей мере одно кольцо циклоалкана, такое как кольцо циклогексена и кольцо циклопентена, окислителем, таким как перекись водорода или гидроперекись кислоты. Примеры алифатических эпоксидов включают в себя диглицидиловые эфиры алкиленгликолей, такие как диглицидиловые эфиры этиленгликоля, диглицидиловые эфиры пропиленгликоля и диглицидиловый эфир 1,6-гександиола; полиглицидиловые эфиры многоатомных спиртов, такие как ди- или триглицидиловые эфиры глицерина или аддукта алкиленоксида и глицерина; а также диглицидиловые эфиры полиалкиленгликоля, такие как диглицидиловые эфиры полиэтиленгликоля или аддукта алкиленоксида и полиэтиленгликоля и диглицидиловые эфиры полипропиленгликоля или аддукта алкиленоксида и полипропиленгликоля. Поскольку соединения окситана легко подвергаются реакции роста, соединение окситана может катионным образом полимеризоваться в полимер с высокой молекулярной массой. Примеры соединения окситана включают в себя известные соединения окситана, раскрытые в японских отложенных патентных заявках № 2001-220526 и №2001-310937 и т.п. В дополнение к этому, соединение окситана может использоваться отдельно, либо может использоваться комбинация монофункционального соединения окситана, содержащего одно кольцо окситана, и многофункционального соединения окситана, содержащего два или более колец окситана.

[0049] Содержание катионно-полимеризующегося соединения в катионных отверждаемых актиничным излучением чернилах предпочтительно находится в диапазоне от 60 мас.% до 95 мас.%. Когда содержание катионно-полимеризующегося соединения составляет менее 60 мас.%, количество отверждающегося компонента является слишком малым, и следовательно слой чернил не может быть сформирован. Когда содержание катионно-полимеризующегося соединения составляет более 95 мас.%, количество добавляемого инициатора фотополимеризации является слишком малым, и следовательно слой чернил может быть недостаточно отвержден.

[0050] Содержащий эпоксигруппу кремнийорганический аппрет формирует силоксановые связи с катионно-полимеризующимся соединением, содержащим гидроксильную группу соединением окситана и т.п. для улучшения атмосферостойкости слоя чернил. Тип содержащего эпоксигруппу кремнийорганического аппрета особенно не ограничивается. Примеры содержащего эпоксигруппу кремнийорганического аппрета включают в себя (3-(2,3-эпоксипропокси)пропил)триметилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, а также содержащие эпоксигруппу олигомерные кремнийорганические аппреты. Содержащий эпоксигруппу кремнийорганический аппрет может быть произведен путем использования известных способов или может представлять собой коммерчески доступный продукт. Примеры коммерчески доступных содержащих эпоксигруппу кремнийорганических аппретов включают в себя «KBM-303; 2-(3,4-эпоксициклогексил)этилтриметоксисилан» и «KBM-403; 3-глицидоксипропилтриметоксисилан», которые являются доступными от компании Shin-Etsu Chemical Co., Ltd. Содержащий эпоксигруппу кремнийорганический аппрет имеет эпоксигруппы и легко подвергается реакции инициации для катионной полимеризации.

[0051] Содержание содержащего эпоксигруппу кремнийорганического аппрета в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 0,5 мас.% до 10,0 мас.%. Когда содержание содержащего эпоксигруппу кремнийорганического аппрета составляет менее 0,5 мас.%, силоксановые связи могут сформироваться в недостаточной степени, и следовательно атмосферостойкость может ухудшиться. Когда содержание содержащего эпоксигруппу кремнийорганического аппрета составляет более 10,0 мас.%, может произойти самоконденсация, и следовательно адгезия к получающему чернила слою может ухудшиться.

[0052] Содержащее гидроксильную группу соединение окситана является соединением, имеющим одну или более гидроксильных групп в молекуле. Тип содержащего гидроксильную группу соединения окситана особенно не ограничивается. Примеры содержащего гидроксильную группу соединения окситана включают в себя 3-этил-3-гидроксиметилокситан. Содержащее гидроксильную группу соединение окситана может быть произведено путем использования известных способов, или может представлять собой коммерчески доступный продукт. Примеры коммерчески доступных содержащих гидроксильную группу соединений окситана включают в себя «OXT-101; 3-этил-3-гидроксиметилокситан», являющийся доступным от компании Toagosei Co., Ltd. Такие содержащие гидроксильную группу соединения окситана медленно вступают в реакцию инициации, но быстро вступают в реакцию полимеризации.

[0053] Содержание содержащего гидроксильную группу соединения окситана в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 10 мас.% до 50 мас.%. Когда содержание содержащего гидроксильную группу соединения окситана составляет менее 10 мас.%, пропорция содержащего эпоксигруппу кремнийорганического аппрета в катионных отверждаемых актиничным излучением чернилах является высокой, и следовательно адгезия слоя чернил к получающему чернила слою может ухудшиться. Когда содержание содержащего гидроксильную группу соединения окситана составляет более 50 мас.%, катионные отверждаемые актиничным излучением чернила не отверждаются благодаря поглощению влаги, находящейся в воздухе, и следовательно поверхность слоя чернил может быть легко поцарапана.

[0054] Инициатор фотополимеризации позволяет начаться катионной полимеризации при облучении актиничным излучением. Тип инициатора фотополимеризации, хотя особенно и не ограничивается, при условии, что он может позволять катионной полимеризации начинаться при облучении актиничным излучением, предпочтительно является солью ония, которая образует кислоту Льюиса при ее облучении актиничным излучением. Примеры инициатора фотополимеризации включают в себя соли диазония и кислот Льюиса, соли йодония и кислот Льюиса, а также соли сульфония и кислот Льюиса. Каждая из этих солей ония имеет катионную часть, содержащую ароматический диазоний, ароматический йодоний, ароматический сульфоний и т.п., а также анионную часть, содержащую BF4-, PF6-, SbF6-, [BX4]- (где X обозначает фенильную группу, замещенную по меньшей мере двумя атомами фтора или трифторметильными группами), и т.п. Конкретные примеры соли ония включают в себя фенилдиазониевую соль тетрафторида бора, дифенилйодониевую соль гексафторида фосфора, дифенилйодониевую соль гексафторида сурьмы, три-4-метилфенилсульфониевую соль гексафторида мышьяка, три-4-метилфенилсульфониевую соль тетрафторида сурьмы, дифенилйодониевую соль тетракис(пентафторфенил)бора, смесь ацетилацетоналюминиевой соли и ортонитробензилсилильного эфира, соль фенилтиопиридия, а также комплексное соединение гексафторидаллена фосфора и железа.

[0055] Содержание инициатора фотополимеризации в катионных отверждаемых актиничным излучением чернилах предпочтительно находится в диапазоне от 3 мас.% до 15 мас.%. Когда содержание инициатора фотополимеризации составляет менее 3 мас.%, достаточная степень полимеризации не может быть получена, и следовательно слой чернил не может быть сформирован. Когда содержание инициатора фотополимеризации составляет более 15 мас.%, разность в степени отверждения между поверхностным слоем и глубоким слоем слоя чернил увеличивается с образованием деформации, и следовательно адгезия может ухудшиться.

[0056] Тип пигмента особенно не ограничивается, при условии, что пигмент является органическим пигментом или неорганическим пигментом. Примеры органического пигмента включают в себя нитрозосоединения, красочные лаки, азо-лаки, нерастворимые азосоединения, моноазосоединения, диазосоединения, конденсированные азосоединения, бензимидазолоны, фталоцианины, антрахиноны, перилены, хинакридоны, диоксазины, изоиндолины, азометины и пирролопирролы. В дополнение к этому, примеры неорганического пигмента включают в себя оксиды, гидроксиды, сульфиды, ферроцианиды, хроматы, карбонаты, силикаты, фосфаты, углерод (сажу) и металлические порошки. Предпочтительно количество пигмента, добавляемого в катионные отверждаемые актиничным излучением чернила, находится в диапазоне от 0,5 мас.% до 20 мас.%. Когда количество пигмента составляет менее 0,5 мас.%, окраска может быть недостаточной, и желаемое изображение может не сформироваться. Когда количество пигмента составляет более 20 мас.%, вязкость катионных отверждаемых актиничным излучением чернил может быть чрезмерно высокой, что может вызвать отказ головки струйной печати.

[0057] Диспергирующий агент диспергирует компоненты катионных отверждаемых актиничным излучением чернил. В качестве диспергирующего агента может использоваться либо низкомолекулярный диспергирующий агент, либо полимерный диспергирующий агент. Диспергирующий агент может быть произведен путем использования известных способов, или может представлять собой коммерчески доступный продукт. Примеры коммерчески доступных диспергирующих агентов включают в себя «AJISPER PB822» и «AJISPER PB821» (оба являются доступными от компании Ajinomoto Fine-Techno Co., Inc.).

[0058] Фиг. 2 представляет собой структурный чертеж, схематично иллюстрирующий сшитый олигомер силоксана. Как проиллюстрировано на Фиг. 2, кремнийорганический аппрет формирует множество силанольных групп благодаря гидролизу множества алкоксигрупп, присутствующих на атомах кремния. Силанольные группы формируют силоксановые связи дважды или трижды с сильной кислотой, образуемой из инициатора фотополимеризации в качестве кислотного катализатора, и в результате образуется сшитый олигомер силоксана. Этот сшитый олигомер силоксана имеет высокий коэффициент усадки при отверждении, и следовательно может вызвать ухудшение адгезии слоя чернил. Соответственно, необходимо ингибировать формирование сшитого олигомера силоксана для того, чтобы улучшить адгезию слоя чернил к получающему чернила слою.

[0059] Авторы настоящего изобретения нашли, что адгезия слоя чернил может быть улучшена путем ингибирования формирования сшитых олигомеров силоксана благодаря трехмерной реакции сшивки внутри кремнийорганического аппрета в соответствии со следующими пунктами (1) - (3).

[0060] (1) К катионным отверждаемым актиничным излучением чернилам добавляется от 10 мас.% до 50 мас.% содержащего гидроксильную группу соединения окситана, способного реагировать с силанольными группами в кремнийорганическом аппрете.

[0061] (2) Катионно-полимеризующиеся эпоксигруппы вводятся в молекулярные структуры кремнийорганического аппрета. В результате кремнийорганический аппрет включается в катионно-полимеризующуюся полимерную цепь в качестве ее части. Это позволяет ингибировать формирование сшитых олигомеров силоксана, которое вызывалось бы трехмерной сшивкой, когда молекулы кремнийорганического аппрета приближаются друг к другу посредством водородных связей.

[0062] (3) Содержание содержащего эпоксигруппу кремнийорганического аппрета устанавливается равным от 0,5 мас.% до 10 мас.%, что является более низким, чем содержание содержащего гидроксильную группу окситана, и эпоксигруппы, а не кольца окситана, используются для катионно-полимеризующихся функциональных групп, вводимых в кремнийорганический аппрет. В большинстве случаев эпоксисоединения, которые являются катионно-полимеризующимися мономерами, имеют такую характеристику, что реакция отверждения инициируется быстро, но скорость полимеризации не увеличивается в такой степени. С другой стороны, соединения окситана, которые являются катионно-полимеризующимися мономерами, обладают такой характеристикой, что отверждение медленно инициируется, но скорость отверждения увеличивается на более поздней стадии реакции, и достигается высокая скорость полимеризации. Искажение и основность циклических эфирных колец, содержащихся в каждом из эпоксисоединений и соединений окситана, ответственны за разницу в характеристиках катионной полимеризации между ними. В частности, эпоксигруппа и группа окситана имеют обратные характеристики: искажение кольца в эпоксигруппе больше, чем в кольце окситана, а основность кольца окситана является более высокой, чем основность эпоксигруппы.

[0063] Даже при том, что содержащий эпоксигруппу кремнийорганический аппрет вводится в исходную точку полимеризации катионно-полимеризуемого полимера в результате вышеупомянутых мер (1)-(3), кремнийорганический аппрет со значительно меньшей вероятностью подвергнется последовательной катионной полимеризации благодаря характеристикам эпоксигрупп. Считается также, что это ингибирует образование сшитых олигомеров силоксана, когда молекулы кремнийорганического аппрета приближаются друг к другу. Случай, в котором добавляемое количество содержащего эпоксигруппу кремнийорганического аппрета составляет более 10 мас.%, не является предпочтительным, потому что молекулы кремнийорганического аппрета, которые не были введены в исходную точку полимеризации катионно-полимеризуемого полимера, могут приблизиться друг к другу посредством водородной связи с образованием сшитых олигомеров силоксана, и следовательно адгезия слоя чернил может ухудшиться.

[0064] (Покрывающий слой)

Как было описано выше, печатный материал в соответствии с настоящим изобретением может дополнительно включать в себя покрывающий слой поверх слоя чернил.

[0065] Тип покрывающей краски для формирования покрывающего слоя особенно не ограничивается. Примеры покрывающей краски включают в себя краски на основе органического растворителя, краски на основе воды и порошковые краски. Тип полимерного компонента, используемого для вышеупомянутых красок, особенно не ограничивается. Примеры полимерного компонента включают в себя компоненты на основе акриловой смолы, компоненты на основе полиэфира, компоненты на основе алкидной смолы, компоненты на основе модифицированной кремнийорганическим материалом акриловой смолы, компоненты на основе модифицированного кремнийорганическим материалом полиэфира, компоненты на основе кремнийорганической смолы, а также компоненты на основе фторкаучука. Эти полимерные компоненты могут использоваться по отдельности или в комбинации. В дополнение к этому, по мере необходимости покрывающая краска может быть смешана со сшивающими агентами, такими как соединение полиизоцианата, аминовая смола, содержащее эпоксигруппу соединение и содержащее карбоксильную группу соединение.

[0066] 2. Способ производства печатного материала

Способ производства печатного материала в соответствии с настоящим изобретением особенно не ограничивается. Например, получающий чернила слой формируется путем нанесения полимерной композиции на поверхность основного материала с последующей сушкой (или отверждением) нанесенной полимерной композиции. Затем катионные отверждаемые актиничным излучением чернила наносятся с помощью струйной печати на поверхность получающего чернила слоя и облучаются актиничным излучением для их отверждения с тем, чтобы сформировать слой чернил. Кроме того, покрывающий слой формируется по мере необходимости путем нанесения покрывающей краски на поверхность слоя чернил с последующей сушкой (или отверждением) нанесенной покрывающей краски. Печатаемый материал в соответствии с настоящим изобретением может быть произведен с использованием вышеописанной процедуры. Химическая конверсионная пленка и подстилающая пленка могут быть сформированы на поверхности основного материала перед формированием получающего чернила слоя. В дополнение к этому металлическая пластина, на которой был сформирован получающий чернила слой, может быть обработана в желаемую форму с помощью барабана с насечкой.

[0067] Когда химическая конверсионная пленка должна быть сформирована на поверхности основного материала, химическая конверсионная пленка может быть сформирована путем нанесения химического конверсионного раствора для обработки на поверхность основного материала с последующей сушкой химического конверсионного раствора для обработки. Способ нанесения химического конверсионного раствора для обработки особенно не ограничивается, и может быть соответственно выбран из известных способов. Примеры способа нанесения включают в себя нанесение покрытия с помощью валика, нанесение покрытия поливом, нанесение покрытия центрифугированием, нанесение покрытия воздушным распылением, нанесение покрытия безвоздушным распылением и нанесение покрытия погружением. Условия сушки химического конверсионного раствора для обработки могут быть подходящим образом установлены в соответствии с композицией химического конверсионного раствора для обработки и т.п. Например, когда основной материал, на который был нанесен химический конверсионный раствор для обработки, помещается в сушильный шкаф без промывки водой и нагревается так, чтобы конечная температура пластины находилась в диапазоне от 80°C до 250°C, однородная химическая конверсионная пленка может быть сформирована на поверхности основного материала. В дополнение к этому, когда дополнительно формируется подстилающая пленка, она может быть сформирована путем нанесения подстилающего слоя на поверхность химической конверсионной пленки с последующей сушкой этого подстилающего слоя. Способ нанесения подстилающего слоя может быть тем же самым, который используется для химического конверсионного раствора для обработки. Условия сушки подстилающей пленки могут быть подходящим образом установлены в соответствии с типом смолы и т.п. Например, при применении тепла таким образом, чтобы конечная температура пластины находилась внутри диапазона от 150°C до 250°C, однородная подстилающая пленка может быть сформирована на поверхности химической конверсионной пленки.

[0068] Получающий чернила слой формируется путем нанесения и сушки (или отверждения) вышеописанной полимерной композиции на поверхность основного материала (или химической конверсионной пленки или подстилающей пленки). Способ нанесения полимерной композиции особенно не ограничивается, и соответственно может быть выбран любой из известных способов. Примеры способа нанесения включают в себя нанесение покрытия с помощью валика, нанесение покрытия поливом, нанесение покрытия центрифугированием, нанесение покрытия воздушным распылением, нанесение покрытия безвоздушным распылением и нанесение покрытия погружением. Условия сушки полимерной композиции особенно не ограничиваются. Например, получающий чернила слой может быть сформирован на поверхности основного материала (или химической конверсионной пленки или подстилающей пленки) путем сушки основного материала, на который была нанесена полимерная композиция, таким образом, чтобы конечная температура пластины находилась внутри диапазона от 150°C до 250°C.

[0069] Неравномерность, среднеарифметическая шероховатость Ra которой, измеренная в соответствии с японским промышленным стандартом JIS B 0601, находится в диапазоне от 400 до 3000 нм, может быть сформирована на поверхности получающего чернила слоя с использованием способа нанопечати, способа пескоструйной обработки и т.п. Альтернативно неравномерность может быть сформирована на поверхности получающего чернила слоя путем примешивания вышеописанного пигмента, диаметр частиц и количество которого должным образом регулируются, к композиции полиэфирной смолы для формирования матрицы.

[0070] Слой чернил может быть сформирован после струйной печати катионными отверждаемыми актиничным излучением чернилами на поверхности получающего чернила слоя с использованием струйного принтера путем облучения актиничным излучением (например, ультрафиолетовыми лучами) так, чтобы суммарное количество света находилось в диапазоне от 100 до 800 мДж/см2 для того, чтобы отвердить катионные отверждаемые актиничным излучением чернила. Например, суммарное количество ультрафиолетового излучения может быть измерено с использованием ультрафиолетового люксметра/актинометра (UV-351-25; производства компании ORC Manufacturing Co., Ltd.), с диапазоном длины волны измерения от 240 до 275 нм и центром длины волны измерения 254 нм.

[0071] Покрывающий слой формируется путем нанесения покрывающей краски на поверхность слоя чернил с последующей сушкой (или отверждением) нанесенной покрывающей краски. Способ нанесения покрывающей краски особенно не ограничивается, и соответственно может быть выбран любой из известных способов. Примеры способа нанесения включают в себя нанесение покрытия с помощью валика, нанесение покрытия поливом, нанесение покрытия центрифугированием, нанесение покрытия воздушным распылением, нанесение покрытия безвоздушным распылением, нанесение покрытия погружением и т.п. Условия, при которых сушится покрывающая краска, особенно не ограничиваются. Например, путем сушки печатаемого материала, на который была нанесена покрывающая краска, таким образом, чтобы конечная температура пластины находилась внутри диапазона от 60°C до 150°C, покрывающий слой может быть сформирован на поверхности печатаемого материала.

[0072] Как было описано выше, печатный материал в соответствии с настоящим изобретением производится путем использования катионных отверждаемых актиничным излучением чернил, содержащих предопределенное количество содержащего эпоксигруппу кремнийорганического аппрета и содержащего гидроксильную группу соединения окситана. В это время содержащий эпоксигруппу кремнийорганический аппрет формирует силоксановые связи с катионно-полимеризующимся соединением, содержащим гидроксильную группу соединением окситана и т.п. для улучшения атмосферостойкости слоя чернил. В дополнение к этому, содержащее гидроксильную группу соединение окситана помогает протеканию реакции полимеризации и ингибирует реакцию полимеризации внутри катионно-полимеризующегося соединения (кремнийорганического аппрета), и в результате улучшает адгезию слоя чернил. Следовательно, печатаемый материал в соответствии с настоящим изобретением обладает атмосферостойкостью и превосходной адгезией слоя чернил к получающему чернила слою.

[0073] Далее настоящее изобретение будет подробно описано со ссылками на Примеры, которые, однако, не должны рассматриваться как ограничивающие настоящее изобретение.

Примеры

[0074] 1. Производство печатного материала

(1) Основной материал

В качестве исходного окрашиваемого листа был приготовлен покрытый способом погружения в расплав Zn-55%Al стальной лист, имеющий толщину листа 0,27 мм и количество осажденнной металлизации на одну сторону 90 г/м2. Хромирующая жидкость для нанесения (NRC300NS; производства компании Nippon Paint Co., Ltd.) была нанесена на поверхность исходного листа, обезжиренную щелочью, чтобы сформировать химическую конверсионную пленку, плотность которой по общей массе хрома составляет 50 мг/м2. Затем краска праймера на основе полиэфира (700P; производства компании Nippon paint Industrial Coatings Co., LTD.) была нанесена на химическую конверсионную пленку с использованием стержневого устройства для нанесения покрытия и подвергнута термической обработке при конечной температуре пластины 215°C для того, чтобы сформировать подстилающую пленку, имеющую толщину сухой пленки 5 мкм.

[0075] (2) Получающий чернила слой

А. Приготовление полимерных композиций 1-7

Семь типов полимерных композиций для формирования получающего чернила слоя были приготовлены с использованием следующего способа. Полимерные композиции 1-7 были приготовлены путем смешивания полиэфира (среднечисленная молекулярная масса 5000, температура стеклования 30°C, гидроксильное число 28 мг KOH/г; производства компании DIC Inc.) с метилированной меламиновой смолой (CYMEL 303; производства компании Mitsui Cytec Co., Ltd.) в качестве сшивающего агента в соотношении 70:30 для того, чтобы получить основную смолу, а также путем дополнительного смешивания с основной смолой катализатора, амина и пигмента. Додецилбензолсульфоновая кислота была добавлена в качестве катализатора в количестве 1 мас.% относительно содержания твердого полимера. Диметиламиноэтанол был добавлен в качестве амина в количестве, в 1,25 раз превышающем кислотный эквивалент додецилбензолсульфоновой кислоты. В качестве пигмента использовались оксид титана (JR-603; производства компании TAYCA CORP.), имеющий средний диаметр частиц 0,28 мкм, гидрофобный кремнезем (Sylysia 456; производства компании Fuji Silysia Chemical Ltd.), имеющий средний диаметр частиц 5,5 мкм, гидрофобный кремнезем B (Sylysia 476; производства компании Fuji Silysia Chemical Ltd.), имеющий средний диаметр частиц 12 мкм, слюда (SJ-010; производства компании YAMAGUCHI MICA CO., LTD.), имеющая средний диаметр частиц 10 мкм, и дробь акриловой смолы (TAFTIC AR650S; производства компании Toyobo Co., Ltd.), имеющая средний диаметр частиц 18 мкм (см. Полимерные композиции № 1-7 в Таблице 1).

[0076] B. Приготовление полимерных композиций 8-10

Три типа полимерных композиций для формирования получающего чернила слоя были приготовлены с использованием следующего способа. Полимерные композиции 8-10 были приготовлены путем смешивания полиэфира (среднечисленная молекулярная масса 5000, температура стеклования 30°C, гидроксильное число 28 мг KOH/г; производства компании DIC Inc.) с блокированной изоцианатной смолой (Coronate 2513; производства компании Nippon Polyurethane Industry Co., Ltd.) в качестве сшивающего агента в соотношении 100:30 для того, чтобы получить основную смолу, а также путем дополнительного смешивания пигмента с основной смолой. Используемый пигмент был тем же самым, что и в случае полимерных композиций 1-7 (см. Полимерные композиции № 8-10 в Таблице 1).

[0077] С. Формирование получающего чернила слоя

Каждая из вышеописанных полимерных композиций 1-10 была нанесена на подстилающую пленку с использованием стержневого устройства для нанесения покрытия, а затем спекалась при конечной температуре пластины 225°C в течение 1 мин для того, чтобы сформировать получающий чернила слой, имеющий толщину сухой пленки от 18 до 40 мкм, и таким образом были произведены материалы, подлежащие окрашиванию (см. Таблицу 1). Экспериментальный слой чернил был сформирован на получающем чернила слое, и поперечное сечение получающего чернила слоя и слоя чернил наблюдалось под микроскопом с увеличением от 100 до 200 крат. В результате интерфейс между получающим чернила слоем и слоем чернил был четко идентифицирован, и таким образом было подтверждено, что получающий чернила слой является непроницаемым для катионных отверждаемых актиничным излучением чернил.

[0078] D. Измерение поверхностной шероховатости

С использованием измерителя шероховатости поверхности игольчатого типа (Dektak150; производства компании ULVAC-PHI, Inc.) среднеарифметическая шероховатость Ra на поверхности получающего чернила слоя измерялась в соответствии с японским промышленным стандартом JIS B 0601. Измерение среднеарифметической шероховатости Ra проводилось путем сканирования в течение 60 с при условии давления на щуп 3 мг, радиуса щупа 2,5 мкм, и шага сканирования 1 мм. Следует отметить, что измерительный прибор игольчатого типа для измерения шероховатости поверхности имел вертикальное разрешение 0,1 нм/6,5 мкм, 1 нм/65,5 мкм и 8 нм/524 мкм.

[0079] Окрашиваемый материал, состав полимерной композиции и среднеарифметическая шероховатость Ra получающего чернила слоя, произведенного в каждом случае, показаны в Таблице 1.

[0080]

меламиновая смола

уретановая смола

[0081] (3) Слой чернил

А. Приготовление катионных отверждаемых актиничным излучением чернил

Смесь из 10 мас.% в сумме эпоксисоединений (CEL 2021P, CEL 3000; производства компании Daicel Corporation), от 8,5 мас.% до 52,5 мас.% в сумме соединений окситана (OXT-221, OXT-212; производства компании Toagosei Co., Ltd.), от 0,2 мас.% до 11,0 мас.% содержащего эпоксигруппу кремнийорганического аппрета (KBM-403; производства компании Shin-Etsu Chemical Co., Ltd.), от 8 мас.% до 52 мас.% содержащего гидроксильную группу соединения окситана (OXT-101; производства компании Toagosei Co., Ltd.), 3,0 масс.% черного пигмента (Channel Black RCF #33; производства компании Mitsubishi Chemical Corporation) и 3,5 мас.% диспергирующего пигмент агента (PB 822; производства компании Ajinomoto Fine-Techno Co., Inc.) была помещена в стеклянный баллон с 200 г дроби двуокиси циркония (диаметр: 1 мм), и стеклянный баллон был герметично запечатан. Затем дисперсионный процесс проводился с использованием встряхивающего аппарата в течение четырех часов. После дисперсионного процесса дробь двуокиси циркония была удалена для того, чтобы приготовить дисперсию пигмента. Эта дисперсия пигмента была смешана с 18 мас.% катионного инициатора фотополимеризации (CPI-100P; производства компании San-Apro Ltd.) для приготовления катионных отверждаемых актиничным излучением чернил (см. Катионные отверждаемые актиничным излучением чернила № 1-10 в Таблице 2).

[0082] B. Струйная печать

Струйная печать выполнялась с использованием струйной головки, имеющей диаметр сопла 35 мкм. В дополнение к этому, струйная печать проводилась при условии температуры нагрева головки 45°C, напряжения нанесения 11,5 В, ширины импульса 10,0 мкс, частоты привода 3,483 Гц, объема капли чернил 42 пл и разрешения 360 точек на дюйм.

[0083] C. Облучение ультрафиолетовыми лучами

Окрашиваемый материал, на который была нанесена струйная печать, облучался ультрафиолетовыми лучами с использованием ртутной лампы высокого давления (H valve; производства компании Fusion UV Systems Japan Inc.) так, чтобы суммарное количество света составляло 600 мДж/см2 (при измерении с помощью актинометром инфракрасных лучей UV-351-25; производства компании ORC Manufacturing Co., Ltd.) с выходом лампы 200 Вт/см.

[0084]

CEL3000

2,0

OXT-212

5,5

OXT-212

20,5

OXT-212

10,3

OXT-212

22,5

CEL-2021P: 3',4'-эпоксициклогексилметил-3,4-эпоксициклогексанкарбонат

CEL-3000: 1,2-эпокси-4-(2-метилоксиранил)-1-метилциклогексан

OXT-101: 3-этил-3-гидроксиметилокситан

OXT-221: ди[1-этил(3-окситан)]метиловый эфир

OXT-212: 2-этилгексилокситан

KBM-403: 2-(3,4-эпоксициклогексил)этилтриметоксисилан

KBM-404: 3-глицидоксипропилтриметоксисилан

CPI-100P: 50% раствор дифенил[4-(фенилтио)фенил]сульфонийгексафторфосфата в пропиленкарбонате

[0085] 2. Оценка слоя чернил

(1) Оценка адгезии

Катионные отверждаемые актиничным излучением чернила печатались на всей поверхности окрашиваемого материала так, чтобы разрешение составляло 360 точек на дюйм, и наносимое количество чернил составляло 8,4 г/м2 (количество, которое должно быть достаточным для формирования слоя чернил без какого-либо зазора). Затем на печатаемом материале проводилось определение адгезии методом решетчатого надреза в соответствии с японским промышленным стандартом JIS K 5600-5-6 G 330. Более конкретно, надрезы формировались на поверхности печатаемого материала так, чтобы обеспечить рисунок из 100 идентичных квадратов с промежутками в 1 мм, и к этой части присоединялась клейкая лента. После отдирания клейкой ленты оценивалась оставшаяся доля пленки покрытия. Оценка «A» ставилась, когда отслоенная область пленки покрытия составляла 0%, оценка «B» ставилась, когда отслоенная область пленки покрытия была больше чем 0% и меньше или равна 10%, оценка «C» ставилась, когда отслоенная область пленки покрытия была больше чем 10% и меньше или равна 20%, и оценка «D» ставилась, когда отслоенная область пленки покрытия была больше чем 20%. Оценка «C» или выше для адгезии слоя чернил указывает на практическую применимость.

[0086] (2) Оценка растекаемости

А. Оценка растекаемости по диаметру точки

Одна точка (разрешение 360 точек на дюйм) катионных отверждаемых актиничным излучением чернил объемом 42 пл печаталась на поверхности окрашиваемого материала, и диаметр точки измерялся с помощью микроскопа.

[0087] B. Оценка растекаемости по значению L* на поверхности слоя чернил

Катионные отверждаемые актиничным излучением чернила печатались на всей поверхности окрашиваемого материала так, чтобы разрешение составляло 360 точек на дюйм, и наносимое количество чернил составляло 8,4 г/м2 (количество, которое должно быть достаточным для формирования слоя чернил без какого-либо зазора). Затем значение L* в центральной части печатаемого материала (слоя чернил) после печати измерялось в соответствии с японским промышленным стандартом JIS K 5600. Когда катионные отверждаемые актиничным излучением чернила растекаются, зазор между катионными отверждаемыми актиничным излучением чернилами устраняется, и следовательно значение L* уменьшается. С другой стороны, когда растекание катионных отверждаемых актиничным излучением чернил является недостаточным, получающий чернила слой является открытым, и значение L* увеличивается. Следовательно, оценка «A» ставилась, когда значение L* составляло 25 или менее, оценка «B» ставилась, когда значение L* было больше чем 25 и меньше 30, оценка «C» ставилась, когда значение L* составляло 30 или больше и меньше 35, оценка «D» ставилась, когда значение L* составляло 35 или больше и меньше 40, и оценка «E» ставилась, когда значение L* составляло 40 или больше. Оценка «C» или выше для растекаемости катионных отверждаемых актиничным излучением чернил указывает на практическую применимость.

[0088] (3) Оценка устойчивости к царапанию

Стойкость к царапанию слоя чернил оценивалась твердостью по карандашной шкале, когда слой чернил на поверхности печатаемого материала царапался карандашом в соответствии с японским промышленным стандартом JIS K5600-5-4. Твердость по царапанию H или выше определялась как практически допустимая.

[0089] (4) Оценка атмосферостойкости

Атмосферостойкость слоя чернил оценивалась путем выполнения теста с использованием прибора для ультраускоренного определения атмосферостойкости (КВТ-R5TP; производства компании DAYPLA WINTES CO., LTD.) при следующих условиях и наблюдения внешнего вида поверхности печатаемого материала после выполнения теста. Оценка «B» ставилась, когда слой чернил не отслаивался, и цветовая разность ΔE между состояниями до и после теста была меньше 5, оценка «D» ставилась, когда слой чернил не отслаивался, и цветовая разность ΔE между состояниями до и после теста была 5 или больше, и оценка «E» ставилась, когда слой чернил отслаивался. Оценка «B» указывает на практическую применимость.

«Условия теста»

- продолжительность теста: 600 час

- фильтр обрезания ультрафиолета: KF-1

- температура черной панели: 63°C

- мощность ультрафиолетового облучения: 750 Вт/м2

- условия дождевых осадков (распыления чистой воды): 2 мин/120 мин

- непрерывное облучение ультрафиолетом (без настроек конденсации росы и темноты)

[0090]

[0091]

[0092]

[0093] (5) Результаты

Как показано в Таблице 5, печатаемые материалы в Сравнительных примерах 1-10, в которых использовались катионные отверждаемые актиничным излучением чернила № 7 с содержащим эпоксигруппу кремнийорганическим аппретом, добавленным в количестве менее 0,5 мас.%, показали низкую атмосферостойкость. В дополнение к этому, эти печатаемые материалы имели цветовые различия ΔE между состояниями до и после теста, равные 5 или больше. Печатаемые материалы в Сравнительных примерах 11-20, в которых использовались катионные отверждаемые актиничным излучением чернила № 8 с содержащим эпоксигруппу кремнийорганическим аппретом, добавленным в количестве 11 мас.%, показали низкую адгезию вследствие усадки слоя чернил при отверждении. Печатаемые материалы в Сравнительных примерах 21-30, в которых использовались катионные отверждаемые актиничным излучением чернила № 9 с содержащим гидроксильную группу соединением окситана, добавленным в небольшом количестве, также показали низкую адгезию. Печатаемые материалы в Сравнительных примерах 31-40, в которых использовались катионные отверждаемые актиничным излучением чернила № 10 с содержащим гидроксильную группу соединением окситана, добавленным в количестве 52,0 мас.%, показали низкую стойкость к царапанию. Предположительно причина этого заключается в том, что соединение окситана имеет тенденцию поглощать влагу из воздуха.

[0094] С другой стороны, печатные материалы, в которых использовались один из окрашиваемых материалов № 1-5 и № 8-10, а также одни из катионных отверждаемых актиничным излучением чернил № 1-6, показали диаметр точки 96 мкм или больше, что означает достаточную растекаемость, как показано в Таблицах 3 и 4. В дополнение к этому, эти печатаемые материалы показали благоприятное значение L* ниже 30, поскольку не было никаких зазоров между точками, и адгезия катионных отверждаемых актиничным излучением чернил также была благоприятной. В частности, в печатаемых материалах, в которых использовались один из окрашиваемых материалов № 2-4 и одни из катионных отверждаемых актиничным излучением чернил № 1, 2 и 4-6, значение L* было более низким, чем 25, из-за того, что шероховатость Ra составила от 500 до 2000 нм, и эти печатаемые материалы показали превосходное проявление цвета.

[0095] С другой стороны, в печатных материалах, в которых использовались окрашиваемый материал № 6 и одни из катионных отверждаемых актиничным излучением чернил № 1-6, значение шероховатости Ra составило менее 400 нм, и диаметр точки был равен 80 мкм или меньше. Значение L* каждого из этих печатаемых материалов составляло 35 или больше, потому что в этих печатаемых материалах каждая точка была независимой, и получающий чернила слой, служащий основой, был виден. Однако эти печатаемые материалы были благоприятными в плане адгезии и атмосферостойкости, потому что предопределенное количество содержащего эпоксигруппу кремнийорганического аппрета и содержащего гидроксильную группу соединения окситана было смешано в катионных отверждаемых актиничным излучением чернилах, используемых в каждом из этих печатаемых материалов. В этих печатаемых материалах, в которых использовались окрашиваемый материал № 7 и одни из катионных отверждаемых актиничным излучением чернил № 1-6, значение шероховатости Ra составило более 3000 нм, и значение L* составило 30 или больше. Предположительно причина этого заключается в том, что эти катионные отверждаемые актиничным излучением чернила внедрялись в глубокие канавки на поверхности получающего чернила слоя, и таким образом цвет был ослаблен. Также в этом случае эти материалы были благоприятными в плане адгезии и атмосферостойкости, потому что предопределенное количество содержащего эпоксигруппу кремнийорганического аппрета и содержащего гидроксильную группу соединения окситана было смешано в катионных отверждаемых актиничным излучением чернилах, используемых в каждом из этих печатаемых материалов. Печатаемые материалы, в которых использовались один из окрашиваемых материалов № 1-10 и одни из катионных отверждаемых актиничным излучением чернил № 1-6, показали твердость по карандашной шкале H или выше и имели благоприятную стойкость к царапанию.

[0096] Настоящая заявка испрашивает приоритет японской патентной заявки № 2013-261240, зарегистрированной 18 декабря 2013 г., полное содержание которой, включая описание и чертежи, включено в настоящий документ посредством ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0097] Печатный материал в соответствии с настоящим изобретением имеет атмосферостойкость и стойкость к царапанию и обладает превосходной адгезией слоя чернил к получающему чернила слою, и поэтому является подходящим для внутренних отделочных материалов и материалов наружных стен сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ОКРАШИВАНИЯ, МАТЕРИАЛ ДЛЯ ПЕЧАТИ И МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2013 |

|

RU2621811C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЛИ ПЕЧАТИ | 2016 |

|

RU2697046C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЛИ ПЕЧАТИ | 2016 |

|

RU2726636C2 |

| ЖИДКОСТНАЯ СТРУЙНАЯ ГОЛОВКА И СПОСОБ ЕЕ ПРОИЗВОДСТВА, А ТАКЖЕ ЖИДКОСТНОЕ СТРУЙНОЕ УСТРОЙСТВО И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2015 |

|

RU2664650C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТОВ ЗАЩИТЫ И ГОЛОГРАММ | 2013 |

|

RU2640711C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2013 |

|

RU2645308C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРОПОКРЫТИЯ, СОДЕРЖАЩАЯ ДОБАВКУ ДЛЯ БОРЬБЫ С ОБРАЗОВАНИЕМ ЛУНОК | 2010 |

|

RU2538265C2 |

| СВОБОДНАЯ ОТ СУРЬМЫ ФОТООТВЕРЖДАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ТРЕХМЕРНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2408627C2 |

| КРАСКА, УСТРОЙСТВО И СПОСОБ ПЕЧАТИ | 2010 |

|

RU2561095C2 |

| ПОЛИУРЕТАНЫ, ИХ ДИСПЕРСИИ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2013 |

|

RU2652782C2 |

Печатный материал имеет подложку, принимающий чернила слой, который располагается на подложке и является отвержденным продуктом полимерной композиции, и слой чернил, который располагается на принимающем чернила слое и является отвержденным продуктом отверждаемых активными световыми лучами катионно-полимеризующихся чернил. Принимающий чернила слой является непроницаемым для отверждаемых активными световыми лучами катионно-полимеризующихся чернил. Кроме того, отверждаемые активными световыми лучами катионно-полимеризующиеся чернила содержат катионно-полимеризующееся соединение; от 0,5 мас.% до 10,0 мас.% содержащего эпоксигруппу кремнийорганического аппрета; от 10 мас.% до 50 мас.% содержащего гидроксильную группу соединения окситана и фотоинициатор. 4 з.п. ф-лы, 2 ил., 5 табл.

1. Печатный материал, содержащий:

основной материал, являющийся металлическим основным материалом или керамическим основным материалом;

получающий чернила слой, расположенный на основном материале и сформированный из отвержденного продукта полимерной композиции; и

слой чернил, расположенный на получающем чернила слое и сформированный из отвержденного продукта катионных отверждаемых актиничным излучением чернил,

в котором:

катионные отверждаемые актиничным излучением чернила содержат катионно-полимеризующееся соединение, содержащий эпоксигруппу кремнийорганический аппрет, содержащее гидроксильную группу соединение окситана, а также инициатор фотополимеризации,

содержание содержащего эпоксигруппу кремнийорганического аппрета в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 0,5 мас.% до 10,0 мас.% и

содержание содержащего гидроксильную группу соединения окситана в катионных отверждаемых актиничным излучением чернилах находится в диапазоне от 10 мас.% до 50 мас.%.

2. Печатный материал по п. 1, в котором получающий чернила слой является непроницаемым для катионных отверждаемых актиничным излучением чернил.

3. Печатный материал по п. 1, в котором поверхность получающего чернила слоя имеет среднеарифметическую шероховатость Ra в диапазоне от 400 до 3000 нм, измеренную в соответствии с японским промышленным стандартом JIS B 0601.

4. Печатный материал по п. 1, в котором полимерная композиция содержит полиэфир и меламиновую смолу, или содержит полиэфир и уретановую смолу, или содержит полиэфир, меламиновую смолу и уретановую смолу.

5. Печатный материал по п. 1, в котором содержащее гидроксильную группу соединение окситана представляет собой 3-этил-3-гидроксиметилокситан.

| JP 2011153255 A, 11.08.2011 | |||

| JP 2010013557 A, 21.01.2010 | |||

| JP 2009102535 A, 14.05.2009. |

Авторы

Даты

2017-04-24—Публикация

2014-11-19—Подача