Изобретение относится к области авиационной техники, в частности предназначено для защиты газотурбинных двигателей от попадания пыли и посторонних предметов. Также может применяться в автомобильной и индустриальной промышленности для очистки воздуха от пыли и посторонних предметов.

Известен прямоточный циклон по патенту RU 2181439, F02C 7/052, состоящий из цилиндрического корпуса, переходящего в диффузор и снабженного лопаточным закручивающим аппаратом-завихрителем. Внутри диффузора соосно корпусу циклона, на внутренней трубной доске установлена трубка отвода очищенного воздуха, образуя кольцевой канал для отвода сепарированной пыли в пылесборник. Степень очистки данного циклона находится в диапазоне 90…95%, а гидравлическое сопротивление 100…150 мм вод.ст.

Недостатками данного циклона являются невысокая степень очистки (90…95%) и отсутствие центровочных элементов, обеспечивающих соосность вихревой и выходной трубок, как следствие ухудшение степени очистки и невозможность установки циклонов на криволинейных поверхностях. Дополнительным и существенным недостатком данной конструкции является установка циклонов изнутри панелей способом термической развальцовки. Такой тип установки требует специального оборудования и повышенной трудоемкости монтажа, а также не дает возможности легкой замены дефектных циклонов в процессе эксплуатации.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому эффекту является циклон по патенту FR2632215, МПК B01D 45/12. Корпус циклона, в котором установлен завихритель, выполнен в виде цилиндра, далее идет переход на конус, а затем выполнен диффузор с переходом в цилиндрическую форму. В цилиндрической части диффузора выполнено окно для удаления пылевого концентрата.

В вихревой трубке предусмотрено посадочное место под выходную трубку, обеспечивающее соосность этих элементов. Циклоны в сборе вставляются в одну из циклонных панелей и термически развальцовываются, далее накрываются второй панелью и также развальцовываются.

Недостатками данного циклона являются большие габариты и, как следствие, увеличение массы циклона. Также дополнительным и существенным недостатком данной конструкции является установка циклонов изнутри панелей способом термической развальцовки. Такой тип установки требует специального оборудования и повышенной трудоемкости монтажа, а также не дает возможности легкой замены дефектных циклонов в процессе эксплуатации. Данный циклон имеет степень очистки 97…98% и гидравлическое сопротивление 100 мм вод.ст.

Задачами заявляемого технического решения являются уменьшение габаритов и массы циклона с сохранением гидравлического сопротивления и степени очистки, а также обеспечение удобства монтажа циклонов, их замены в процессе эксплуатации и уменьшение расстояния между крепежными элементами вихревой и выпускной трубок и, как следствие, уменьшение межпанельного расстояния под установку циклонов.

Указанная техническая задача решается благодаря тому, что циклон, включающий в себя вихревую трубку с завихрителем и выпускную трубку с кольцом, образующие кольцевой канал пылеудаления, согласно заявляемому изобретению вихревая трубка с элементами фиксации представляет собой корпус цилиндрической формы по всей длине, а на выпускной трубке с элементами фиксации выполнены центровочные упоры, обеспечивающие соосность вихревой и выпускной трубок, при этом геометрические параметры циклона связаны между собой следующими соотношениями:

dвход/Dвход=0,45…0,65 (предпочтительно 0,52…0,58)

dвход/dвыход=0,55…0,8 (предпочтительно 0,6…0,7)

- L1/Dвход=2…3,2 (предпочтительно 2,2…2,9)

- L2/Dвход=0,6…1,4 (предпочтительно 0,7…0,9)

- L3/Dвход=0,5…1,8 (предпочтительно 1,1…1,7)

- L4/dвход=2…7 (предпочтительно 2,0…3,5)

- S/Dвход=0,03…0,17 (предпочтительно 0,05…1,3)

- αшн.=50°…70° (предпочтительно 60°…66°)

- αв.тр.=0°…2,5° (предпочтительно 1°…2°),

где Dвход - внутренний диаметр вихревой трубки на входе;

dвход - входной диаметр выпускной трубки;

dвыход - выходной диаметр выпускной трубки;

L1 - длина вихревой трубки;

L2 - длина завихрителя;

L3 - расстояние от конца завихрителя до входного диаметра выпускной трубки;

L4 - длина выпускной трубки;

S - величина кольцевого зазора для удаления пыли;

αв.тр. - внутренний угол раскрытия вихревой трубки;

αшн. - угол закрутки завихрителя.

Циклон и размещенные на нем элементы фиксации, а также приведенные выше геометрические соотношения размеров обеспечивают удобство монтажа циклонов и их замену в процессе эксплуатации, при этом сохраняя высокую степень очистки и низкое гидравлическое сопротивление.

В дальнейшем изобретение поясняется конкретным вариантом его воплощения со ссылками на сопровождающие чертежи:

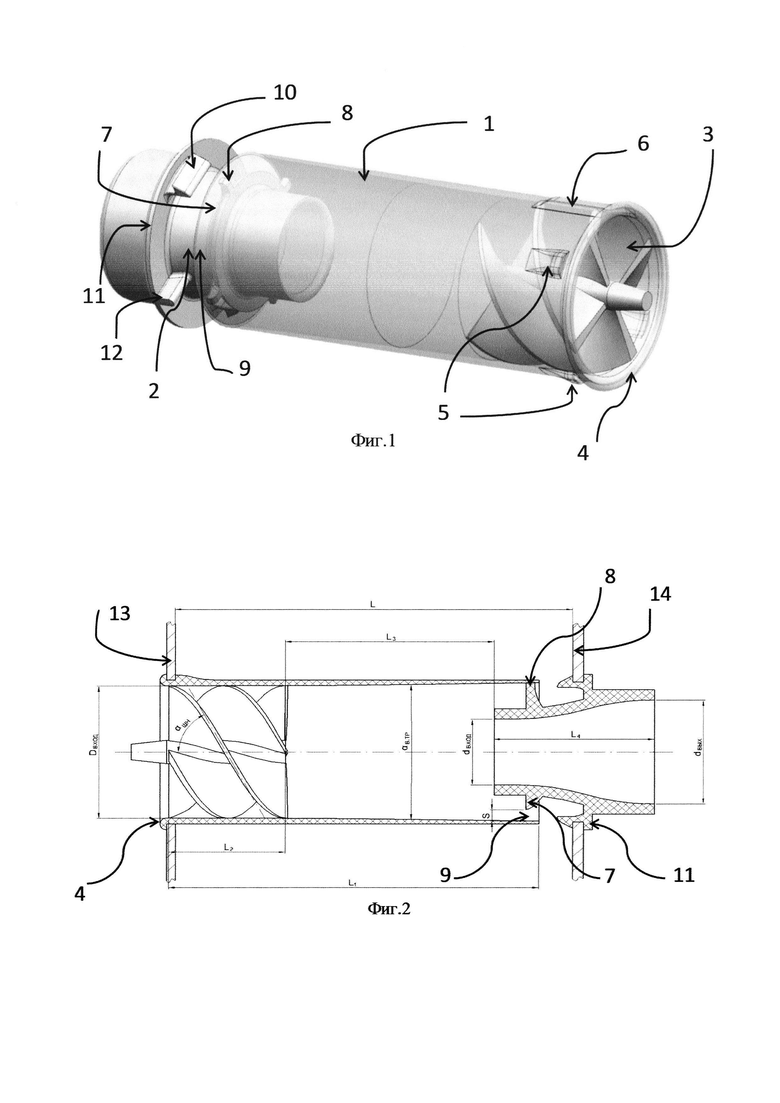

фиг. 1 - изометрическое изображение конструкции циклона;

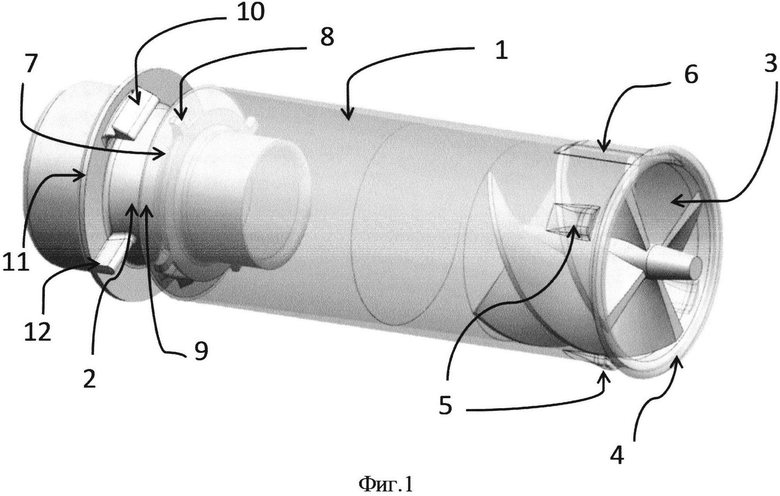

фиг. 2 - циклон в разрезе с геометрическими параметрами.

Предложенный циклон состоит из вихревой (1) и выпускной трубок (2). Вихревая трубка (1) представляет собой корпус цилиндрической формы, на входе которой расположен завихритель (3) в виде шнека с углом закрутки αшн.=50°…70° (предпочтительно 60°…66°) и уплотнительный бурт (4), также на внешней стороне корпуса размещены защелкивающиеся элементы фиксации (5) и упор для фиксации (6) вихревой трубки в циклонной панели.

На выходе из вихревой трубки (1) соосно располагается выпускная трубка (2), имеющая конусообразную форму, с внешней стороны которой расположено кольцо (7) с центровочными упорами (8), при этом кольцо (7) и выходная часть вихревой трубки (1) образуют кольцевой канал (9). Выпускная трубка (2) оснащена защелкивающимися элементами фиксации (10), а также уплотнительным буртом (11) и упором для фиксации (12) выпускной трубки в циклонной панели.

Геометрические параметры трубок связаны между собой следующими соотношениями:

dвход/Dвход=0,45…0,65 (предпочтительно 0,52…0,58)

dвход/dвыход=0,55…0,8 (предпочтительно 0,6…0,7)

- L1/Dвход=2…3,2 (предпочтительно 2,2…2,9)

- L2/Dвход=0,6…1,4 (предпочтительно 0,7…0,9)

- L3/Dвход=0,5…1,8 (предпочтительно 1,1…1,7)

- L4/dвход=2…7 (предпочтительно 2,0…3,5)

- S/Dвход=0,03…0,17 (предпочтительно 0,05…1,3)

- αв.тр.=0о…2,5° (предпочтительно 1°…2°),

где Dвход - внутренний диаметр вихревой трубки на входе;

dвход - входной диаметр выпускной трубки;

dвыход - выходной диаметр выпускной трубки;

L1 - длина вихревой трубки;

L2 - длина завихрителя;

L3 - расстояние от конца завихрителя до входного диаметра выпускной трубки;

L4 - длина выпускной трубки;

S - величина кольцевого зазора для удаления пыли;

αв.тр. - внутренний угол раскрытия вихревой трубки.

Циклоны устанавливаются снаружи панелей (13), (14) и фиксируются в них с помощью защелкивающихся элементов (5) и (10) и уплотнительных буртов (4) и (11) соответственно.

Подобный способ установки имеет ряд преимуществ, такие как: простота монтажа - циклоны вставляются и фиксируются в панелях с помощью защелкивающихся элементов без использования какого-либо дополнительного оборудования, имеется возможность сборки на любом предприятии (в полевых условиях), удобство в эксплуатации, т.к. появляется возможность полной замены всех циклонов без разборки пылезащитного устройства.

Установка циклонов снаружи панелей выполняется благодаря цилиндрическому корпусу циклона, вследствие чего вихревая трубка (1) свободно устанавливается в панели (13) снаружи и фиксируется в ней с помощью уплотнительного бурта (4) с одной стороны наружной панели и защелкивающихся элементов (5) с другой стороны. Данные элементы, а также материал и толщина стенки корпуса подобраны таким образом, чтобы в момент вставки циклона за счет упругой деформации происходил прогиб защелкивающихся элементов внутрь корпуса, а затем их восстановление и фиксация вихревой трубки циклона в панели.

Для защиты вихревой трубки от проворотов в панели в процессе работы на корпусе циклона выполнен специальный упор (12). В циклонной панели должен быть предусмотрен ответный паз под данный упор.

Выпускная трубка (2) устанавливается снаружи в панели (14) и также фиксируется защелкивающимися элементами (10) и уплотнительным буртом (11), упор (12) защищает выпускную трубку от проворотов, а центровочные упоры (8), вписанные в посадочный диаметр отверстий циклонной панели (14), беспрепятственно проходят через данные отверстия и обеспечивают соосность выпускной трубки относительно вихревой.

При установке выпускной трубки (2) происходит упругая деформация защелкивающихся элементов (10). После прохождения отверстия циклонной панели (14) защелкивающиеся элементы (10) восстанавливаются и происходит фиксация выпускной трубки (2) в циклонной панели (14).

Уплотнительные бурты (4) и (11) плотно прилегают к поверхности циклонных панелей (13) и (14), тем самым обеспечивая герметичность установки циклонов, не давая загрязненному воздуху перетекать из области пылеудаления в область чистого воздуха, либо из окружающей среды в область пылеудаления, минуя циклоны, тем самым уменьшая полезную производительность источника пылеудаления.

Плотность прилегания уплотнительных буртов (4) и (11) к поверхности циклонных панелей (13) и (14), а также обеспечение срабатывания защелкивающихся элементов достигается за счет применения термопластичных материалов со следующими основными характеристиками:

- Модуль упругости (Е) в пределах 1600…5000 Па (предпочтительно 1600…1900 МПа);

- Относительное удлинение при разрыве 3…70% (предпочтительно 40…60%);

- Предел текучести 15…1000 МПа (предпочтительно 15…30 МПа);

- Показатель текучести расплава 5…30 г/10 мин (предпочтительно 11…16 г/10 мин);

- Условия эксплуатации материала -60…+130°C.

Как один из вариантов применения может использоваться материал «Армлен» (ТУ 2243-013-11378612-2010).

При этом толщина уплотнительных буртов (для установки на криволинейных поверхностях) должна быть в диапазоне 0,3…2 мм (предпочтительно 0,5…1,5 мм), для установки на плоской поверхности толщина буртов может быть любой.

Изобретение работает следующим образом.

Например, газотурбинный двигатель летательного аппарата в процессе работы создает разряжение на входе в компрессор. Воздушные потоки, поступающие на вход в двигатель, увлекают за собой взвесь пыли, песка и других посторонних предметов. Проходя через завихритель (3) вихревой трубки (1), взвешенные частицы приобретают вращательное движение и под действием центробежных сил, двигаясь по внутренним стенкам циклона, устремляются через кольцевой канал (9) циклона в тракт пылеудаления, образованный циклонными панелями (13) и (14).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ ЦИКЛОН И МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ | 2024 |

|

RU2840337C1 |

| Пылезащитное устройство двигателя (варианты) | 2016 |

|

RU2638692C2 |

| ПЫЛЕЗАЩИТНОЕ УСТРОЙСТВО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2181439C2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР | 2007 |

|

RU2354894C1 |

| НАСАДОК ДЛЯ ВАКУУМНОЙ ПЫЛЕУБОРКИ | 1991 |

|

RU2024235C1 |

| НАСАДКА ДЛЯ КЛИЗМЫ | 2024 |

|

RU2828528C1 |

| Батарейный циклон-теплообменник | 1981 |

|

SU997824A1 |

| МУЛЬТИЦИКЛОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2020255C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ РЕАКТОР | 2017 |

|

RU2726177C2 |

Изобретение относится к области авиационной техники, в частности предназначено для защиты газотурбинных двигателей от попадания пыли и посторонних предметов. Также может применяться в автомобильной и индустриальной промышленности для очистки воздуха от пыли и посторонних предметов. Циклон включает в себя вихревую трубку с завихрителем и выпускную трубку с кольцом, образующие кольцевой канал пылеудаления. Вихревая трубка с элементами фиксации представляет собой корпус цилиндрической формы по всей длине, а на выпускной трубке с элементами фиксации выполнены центровочные упоры, обеспечивающие соосность вихревой и выпускной трубок. Уменьшаются габариты и масса циклона с сохранением гидравлического сопротивления и степени очистки, а также обеспечивается удобство монтажа циклонов и их замены в процессе эксплуатации. 2 ил.

Циклон, включающий в себя вихревую трубку с завихрителем и выпускную трубку с кольцом, образующие кольцевой канал пылеудаления, отличающийся тем, что вихревая трубка с элементами фиксации представляет собой корпус цилиндрической формы по всей длине, а на выпускной трубке с элементами фиксации выполнены центровочные упоры, обеспечивающие соосность вихревой и выпускной трубок, при этом геометрические параметры циклона связаны между собой следующими соотношениями:

dвход/Dвход = 0,45…0,65

dвход/dвыход = 0,55…0,8

- L1/Dвход = 2…3,2

- L2/Dвход = 0,6…1,4

- L3/Dвход = 0,5…1,8

- L4/dвход = 2…7

- S/Dвход = 0,03…0,17

- αшн.=50°…70°

- αв.тр.=0°…2,5°,

где Dвход - внутренний диаметр вихревой трубки на входе;

dвход - входной диаметр выпускной трубки;

dвыход - выходной диаметр выпускной трубки;

L1 - длина вихревой трубки;

L2 - длина завихрителя;

L3 - расстояние от конца завихрителя до входного диаметра выпускной трубки;

L4 - длина выпускной трубки;

S - величина кольцевого зазора для удаления пыли;

αв.тр. - внутренний угол раскрытия вихревой трубки;

αшн. - угол закрутки завихрителя.

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| ПЫЛЕЗАЩИТНОЕ УСТРОЙСТВО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2181439C2 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ДЛЯ СИНХРОНИЗАЦИИ И ВЫДЕЛЕНИЯ РЕСУРСОВ ДЛЯ СВЯЗИ "УСТРОЙСТВО-УСТРОЙСТВО" | 2015 |

|

RU2632214C1 |

| Устройство для записывания игры на клавишных инструментах | 1927 |

|

SU10458A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320200A1 |

Авторы

Даты

2017-06-08—Публикация

2015-12-30—Подача