Изобретение относится к области обработки поверхностей деталей, в частности к алитированию и микродуговому оксидированию, и может быть использовано в машиностроении и других отраслях промышленности.

Из источников патентной информации известен способ получения покрытий, включающий нанесение на поверхности деталей частиц алюминия или его сплава в виде слоя требуемых размеров металлическим ворсом вращающейся щетки, скользящей по поверхности бруска из алюминия или его сплава и поверхности детали, и последующее микродуговое оксидирование нанесенного слоя [Патент RU 2381077. Способ формирования износостойкого покрытия. Анцупов В.П, Анцупов А.В., Анцупов А.В., Шинкевич В.П. - Бюл. №4 от 10.02.2010]. Однако данный способ не может обеспечить прочного сцепления наносимых на поверхности детали частиц алюминия или его сплава друг с другом и с материалом детали, поскольку этому препятствуют окислы на поверхности наносимых частиц. В связи с этим на поверхности детали весьма проблематично получить плотное керамическое покрытие с хорошими физико-механическими свойствами и прочным сцеплением с материалом детали.

Также известен способ формирования износостойких покрытий на деталях из сплавов черных и цветных металлов, включающий последовательное нанесение на поверхности деталей подслоя из легкоплавкого сплава и слоя алюминийсодержащей композиции, а также последующее микродуговое оксидирование [Патент RU 2026890. Способ формирования износостойких покрытий. Малышев В.Н., Малышева Н.В., Богданов А.К. - Бюл. №2 от 20.01.1995]. Данный способ позволяет получать плотные керамические покрытия на деталях из конструкционных углеродистых сталей и других металлических сплавов. Получаемые покрытия имеют высокую твердость, износостойкость и прочное сцепление с материалами деталей. Однако данный способ отличается высокой технологической сложностью и трудоемкостью, требует высокой квалификации исполнителей и применения специального газоплазменного оборудования.

Наиболее близким по технической сущности предлагаемому способу является способ получения покрытий на деталях из конструкционных низкоуглеродистых сталей, включающий химическую подготовку поверхностей деталей, флюсование в расплавах хлоридов щелочных и щелочноземельных металлов, жидкостное алитирование, безыскровое оксидирование в кислых растворах, дальнейшую выдержку в кипящем растворе едкого натра и последующий нагрев [Патент RU 2527107. Способ получения покрытий. Чуфистов О.Е., Чуфистов Е.А., Артемьев В.П., Будимиров А.В., Тихонов А.А. - Бюл. №24 от 27.08.2014]. Данный способ позволяет получать плотные покрытия, имеющие прочное сцепление с материалами деталей. Однако эти покрытия характеризуются относительно невысокими значениями твердости, износостойкости и электрического сопротивления, поскольку сформированы безыскровым оксидированием в кислых растворах, при котором не создается условий для устойчивого образования кристаллического оксида алюминия, имеющего высокие физико-механические свойства [4].

Наиболее устойчивое образование кристаллического оксида алюминия происходит при анодно-катодном микродуговом оксидировании в щелочных растворах [4]. Но на прошедших жидкостное алитирование поверхностях стальных деталей получение качественных покрытий с высоким содержанием кристаллического оксида алюминия и высокими физико-механическими свойствами микродуговым оксидированием по традиционной технологии не представляется возможным. Покрытие, получаемое микродуговым оксидированием (керамическое покрытие), формируется на стальной детали, прошедшей алитирование, за счет окисления преимущественно состоящей из алюминия наружной части покрытия, получаемого в результате алитирования (горячего алюминиевого покрытия).

Однако ввиду того, что наружная часть горячего алюминиевого покрытия имеет относительно небольшую толщину (как правило, не более 60 мкм), только за счет ее окисления невозможно сформировать керамическое покрытие достаточной толщины (75 мкм и более), при которой возникают стабильные микродуговые разряды, дающие достаточную энергию для образования в керамическом покрытии модификаций кристаллического оксида алюминия и особенно его самой твердой фазы - α-Al2О3 [5].

Задачей предлагаемого изобретения является разработка производительного способа получения на деталях из конструкционных низкоуглеродистых сталей керамических покрытий, у которых значения твердости, износостойкости и электрического сопротивления существенно выше, чем у покрытий, получаемых согласно способу [3], являющемуся наиболее близким аналогом предлагаемого способа.

Технический результат решения поставленной задачи проявляется в разработке способа получения на деталях из конструкционных низкоуглеродистых сталей керамических покрытий, которые по сравнению с покрытиями, получаемыми согласно наиболее близкому аналогу [3], имеют:

- более высокую твердость (в 3,0 и более раз);

- более высокую износостойкость (в 1,3 и более раз);

- более высокое электрическое сопротивление (в 160 и более раз).

Поставленная задача решается в способе получения керамических покрытий на деталях из сталей, включающем химическую подготовку поверхностей деталей, флюсование в расплавах хлоридов щелочных и щелочноземельных металлов при температуре 700…800°С, жидкостное алитирование в расплаве электротехнического алюминия при температуре 730…760°С в течение 5…6 минут с последующим быстрым охлаждением до температуры 200…300°С, оксидирование в растворах и нагрев, выполняемый в три приема, сначала до температуры 260...270°С с выдержкой 3…5 минут, затем до температуры 460…470°С с выдержкой 3…5 минут, далее до температуры 620…640°С с выдержкой 3…5 минут, причем оксидирование проводят в анодно-катодном микродуговом режиме в течение 20…25 минут при плотности тока на обрабатываемых поверхностях деталей 15…20 А/дм2 в щелочных водных растворах, в которых основными растворимыми веществами являются едкое кали (4…6 г/л) с низкомодульным жидким стеклом (4…6 г/л) или едкое кали (6…8 г/л) с борной кислотой (30…50 г/л), а также содержится мелкодисперсный корунд с размерами основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), в процессе оксидирования деталям, подключенным к одному выходу источника тока, сообщают поступательные и вращательные движения, а на их обрабатываемые поверхности через распылители из нержавеющей стали, подключенные к противоположному выходу источника тока и расположенные на расстоянии 10…30 мм от обрабатываемых поверхностей, под давлением подают кислород температурой 5…15°С с расходом 0,3…0,8 м3/мин на один квадратный метр обрабатываемых поверхностей и воздействуют ультразвуком частотой 20…25 кГц.

Способ реализуется следующим образом. Детали протравливают в растворе соляной кислоты, промывают проточной водой и сушат, обдувая горячим воздухом. Затем детали закрепляют на штангах и подвергают флюсованию, используя в качестве флюса расплав хлоридов щелочных и щелочноземельных металлов (хлориды калия, натрия, кальция, бария и т.п.), нагретый до температуры 700…800°С. Флюсование проводят путем погружения деталей в расплав флюса, находящийся в отдельном тигле, с выдержкой, достаточной для прогрева поверхностных слоев деталей до температуры близкой к температуре флюса. По завершении флюсования детали извлекают из расплава флюса и погружают в расплав электротехнического алюминия, нагретый до температуры 730…760°С, находящийся в отдельном тигле, выдерживают 5…6 минут, сообщая деталям поступательные и вращательные движения. Потом детали извлекают из расплава электротехнического алюминия, охлаждают до температуры 200…300°С, распыляя на их поверхности воду из пульверизатора или обдувая холодным воздухом, отсоединяют их от штанг, промывают водопроводной водой до удаления с их поверхностей следов флюса и дополнительно промывают дистиллированной водой. Далее детали погружают в гальваническую ванну с щелочным раствором. Растворителем в данном растворе выступает дистиллированная вода, а растворимыми веществами либо едкое кали (4…6 г/л) с низкомодульным жидким стеклом (4…6 г/л), либо едкое кали (6…8 г/л) с борной кислотой (30…50 г/л), кроме того в растворе присутствуют мелкодисперсный корунд с размером основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л). Детали подсоединяют к одному выходу источника тока и фиксируют так, чтобы они полностью были погружены в раствор, но не контактировали с ванной и погруженными в раствор распылителями из нержавеющей стали, подсоединенными к противоположному выходу источника тока и являющимися по отношению к деталям противоэлектродами. Затем детали подвергают анодно-катодному микродуговому оксидированию в течение 20…25 минут при плотности тока 15…20 А/дм2 и частоте ультразвука 20…25 кГц, источник которого закреплен на внутренней поверхности гальванической ванны и работает от генератора качающей частоты. При оксидировании деталям сообщают поступательные и вращательные движения, а на их поверхности через распылители подают кислород, имеющий температуру 5…15°С, при расходе кислорода 0,3…0,8 м3/мин на 1 м2 оксидируемых поверхностей деталей. Детали позиционируют в гальванической ванне таким образом, чтобы расстояния между участками их оксидируемых поверхностей, на которые воздействует кислород, и распылителями находились в пределах 10…30 мм, а ультразвук воздействовал на данные участки и по возможности на смежные с ними участки оксидируемых поверхностей. Потом детали извлекают из ванны, отсоединяют от выхода источника тока, промывают водопроводной водой и высушивают. После этого детали помещают в печь, прогретую до 260…270°С, и выдерживают 3…5 минут, затем детали загружают в печь, прогретую до 460…470°С, и выдерживают 3…5 минут, далее детали помещают в печь, прогретую до 620…640°С и выдерживают 3…5 минут. Время с момента выемки деталей из печи до последующей загрузки не имеет принципиального значения.

Основная идея предлагаемого способа заключается в получении на деталях из конструкционных низкоуглеродистых сталей горячих алюминиевых покрытий с помощью жидкостного алитирования и формировании на их основе керамических покрытий с высокими физико-механическими свойствами с помощью анодно-катодного микродугового оксидирования в растворах, содержащих мелкодисперсный корунд. При этом керамические покрытия образуются посредством частичного окисления наружной части горячих алюминиевых покрытий и включения в формируемые керамические покрытия мелкодисперсного корунда из растворов, чему способствуют наличие в растворах оксида хрома, разность потенциалов между деталями и распылителями, подача кислорода на оксидируемые поверхности и воздействие на них ультразвука. Формируемые керамические покрытия за счет включения в них мелкодисперсного корунда из растворов достигают значительно большей толщины, обеспечивающей стабилизацию микродуговых разрядов и устойчивое формирование кристаллического оксида алюминия с высокими физико-механическими свойствами. Таким образом, включение мелкодисперсного корунда из растворов одновременно обеспечивает большую толщину и более высокие значения твердости, износостойкости и электрического сопротивления формируемых керамических покрытий.

Травление стальных деталей в растворе соляной кислоты удаляет с их поверхностей окислы и остатки вспомогательных технологических веществ, препятствующих получению качественных горячих алюминиевых покрытий, последующее промывание в проточной воде удаляет следы соляной кислоты.

Флюсование в расплавах хлоридов щелочных и щелочноземельных металлов при температуре 700…800°С одновременно обеспечивает нагрев поверхностей деталей примерно до такой же температуры, дополнительное растворение на них окислов железа, защищает их от окисления и остывания при последующем перемещении деталей в тигель с расплавом алюминия, а также способствует улучшению их смачивания расплавом алюминия [6].

Погружение деталей после флюсования в расплав алюминия с сообщением им поступательных и вращательных движений обеспечивает активное взаимодействие железа деталей и расплава алюминия, необходимое для формирования горячих алюминиевых покрытий. Высокая температура поверхностей деталей, достигаемая нагревом при флюсовании, исключает возможность намораживания на поверхностях деталей алюминия расплава, которое способно значимо замедлить рост горячих алюминиевых покрытий.

Формируемое горячее алюминиевое покрытие можно условно разделить на два слоя - наружный, преимущественно состоящий из алюминия, и внутренний, преимущественно состоящий из химических соединений железа и алюминия. Выдержка деталей из конструкционных низкоуглеродистых сталей в течение 5…6 минут в расплаве электротехнического алюминия, нагретого до температуры 730…760°С, в сочетании с быстрым охлаждением до 200…300°С позволяет получать горячие алюминиевые покрытия толщиной 110…130 мкм, у которых толщина наружного алюминиевого слоя составляет 50…60 мкм. При установлении времени выдержки или температуры расплава за пределами указанных интервалов, а также при отсутствии быстрого охлаждения деталей формируются горячие алюминиевые покрытия с меньшей толщиной наружного алюминиевого слоя. Это является нежелательным, поскольку формирование керамических покрытий при последующем оксидировании должно происходить в результате окисления именно наружных слоев горячих алюминиевых покрытий. При окислении внутренних слоев горячих алюминиевых покрытий в формируемые керамические покрытия попадают атомы железа, вызывая нарушение структуры и снижение физико-механических свойств керамических покрытий. Поэтому чем больше толщина наружного слоя горячего алюминиевого покрытия, тем более толстое керамическое покрытие можно получить на детали.

Быстрое охлаждение поверхностей деталей до 200…300°С после их извлечения из расплава алюминия препятствует образованию в горячих алюминиевых покрытиях химических соединений алюминия и железа, тем самым предотвращая снижение толщины наружных слоев, преимущественно состоящих из алюминия [6]. Наиболее рациональным вариантом охлаждения является распыление воды на алитированные поверхности деталей через пульверизаторы, также можно применять обдувание холодным воздухом.

Важно отметить, что строение горячего алюминиевого покрытия зависит и от химического состава материала детали. Чем выше в стали содержание углерода и большинства легирующих элементов, тем ниже общая толщина горячего алюминиевого покрытия и его наружного слоя [6]. Поэтому нецелесообразно подвергать обработке предлагаемым способом детали из углеродистых сталей с содержанием углерода более 0,30% и детали из легированных сталей.

Также желательно, чтобы тигель, в котором находится расплав алюминия, был выполнен из химически нейтрального по отношению к нему материала, например, из огнеупорной керамики. В противном случае химические элементы материала тигля могут попасть в формируемое горячее алюминиевое покрытие, а при дальнейшем оксидировании - в формируемое керамическое покрытие и вызвать нарушение его структуры и снижение физико-механических свойств.

Промывание деталей после алитирования водопроводной водой обеспечивает удаление с их поверхностей следов флюса, а последующее промывание в дистиллированной воде способствует удалению следов водопроводной воды и предотвращает попадание растворенных в ней веществ в раствор, в котором реализуется микродуговое оксидирование.

Анодно-катодное микродуговое оксидирование деталей из низкоуглеродистых сталей с горячими алюминиевыми покрытиями в щелочных растворах, содержащих мелкодисперсный корунд и оксид хрома, при подаче на оксидируемые поверхности кислорода и воздействии на них ультразвука обеспечивает формирование на поверхностях деталей качественных керамических покрытий толщиной 80...95 мкм, состоящих преимущественно из твердых модификаций кристаллического оксида алюминия - α-Al2O3 и γ-Al2O3, имеющих достаточно высокие физико-механические свойства.

Продолжительность микродугового оксидирования 20…25 минут обеспечивает формирование на алитированной детали керамического покрытия с наиболее высокими значениями толщины и физико-механических свойств. При меньшей продолжительности оксидирования керамическое покрытие не успевает достичь достаточной толщины и слишком непродолжительное время испытывает воздействие мощных микродуговых разрядов, поэтому имеет невысокое содержание кристаллического оксида алюминия и невысокие физико-механические свойства. При большей продолжительности оксидирования возможно полное окисление наружного слоя горячего алюминиевого покрытия, в результате чего в формируемое керамическое покрытие может попасть железо из внутреннего слоя горячего алюминиевого покрытия, что, в свою очередь, может вызвать нарушение структуры керамического покрытия и снижение его физико-механических свойств.

Плотность тока на оксидируемых поверхностях деталей 15…20 А/дм2 обеспечивает наиболее рациональное сочетание физико-механических свойств керамических покрытий. При меньшей плотности тока получаются равномерные по толщине керамические покрытия, но энергия микродуговых разрядов недостаточна для интенсивного образования кристаллического оксида алюминия, поэтому керамические покрытия имеют относительно невысокое содержание кристаллического оксида алюминия и невысокие физико-механические свойства. При большей плотности тока значимо повышается неравномерность толщины керамических покрытий, в отдельных местах границы керамических покрытий вплотную приближаются к внутренним слоям горячих алюминиевых покрытий, и в керамические покрытия подает железо, что вызывает нарушение структуры керамических покрытий и приводит к снижению их физико-механических свойств.

Сочетания концентраций едкого кали (4…6 г/л) с жидким стеклом (4…6 г/л) или едкого кали (6…8 г/л) с борной кислотой (30…50 г/л) являются наиболее рациональными, так как обеспечивают хорошую проводимость раствора и пассивное состояние оксидируемых поверхностей, поэтому оксидирование не требует повышенной мощности и позволяет получать покрытия с высокими физико-механическими свойствами.

При уменьшении концентрации едкого кали снижается проводимость растворов и повышается мощность, затрачиваемая на оксидирование. При увеличении концентрации едкого кали повышается интенсивность растворяющего действия растворов на формируемые керамические покрытия, поэтому снижаются их толщина и физико-механические свойства. При уменьшении концентрации жидкого стекла и борной кислоты ухудшается пассивация оксидируемых поверхностей, микродуговые разряды возникают при меньших напряжениях пробоя, и освобождающейся при этом энергии не хватает для включения частиц корунда в формируемые керамические покрытия, следствием чего является снижение толщины и физико-механических свойств покрытий. При увеличении концентрации жидкого стекла и борной кислоты атомы их элементов попадают в керамические покрытия, нарушая их структуру и фазовый состав и снижая физико-механические свойства. Полезно отметить, что полное растворение борной кислоты при ее концентрации в растворе 30…50 г/л обеспечивается с помощью ультразвука, при перемешивании раствора исключительно механическим миксером значительная часть борной кислоты не усваивается в растворе и выпадает в осадок.

Подача кислорода на оксидируемые поверхности деталей обеспечивает перемешивание и насыщение кислородом раствора вблизи оксидируемых поверхностей, а также снижение его температуры. Это способствует повышению интенсивности образования нового оксида алюминия и снижению интенсивности его растворения раствором, а следовательно, способствует увеличению скорости роста керамического покрытия. Кроме того, сочетание подачи кислорода и разности потенциалов между распылителями и деталями обеспечивает направленную транспортировку на оксидируемые поверхности частиц корунда, которые поляризуются в процессе оксидирования под воздействием ионных комплексов, образуемых в щелочном растворе с добавкой оксида хрома. Это приводит к аккумуляции поляризованных частиц на оксидируемой поверхности, испытывающей действие микродуговых разрядов.

Важно отметить, что подача кислорода дает наилучшие результаты при расположении распылителей на расстоянии 10…30 мм от оксидируемых поверхностей, расходе кислорода 0,3…0,8 м3 на 1 м2 оксидируемых поверхностей и температуре кислорода 5…15°С. При расположении распылителей на расстоянии менее 10 мм от оксидируемых поверхностей, а также при расходе кислорода более 0,8 м3/мин на 1 м2 процесс формирования покрытий замедляется за счет образования на оксидируемых поверхностях кислородной оболочки, препятствующей свободному доступу раствора. При расположении распылителей на расстоянии более 30 мм от оксидируемых поверхностей, а также при расходе кислорода менее 0,3 м3/мин на 1 м2 процесс формирования керамических покрытий замедляется, поскольку охлаждение, перемешивание и насыщение кислородом электролита вблизи оксидируемых поверхностей является недостаточным. При снижении температуры кислорода ниже 5°С процесс формирования покрытий не изменяется, но появляются дополнительные затраты, связанные с охлаждением кислорода, а при повышении температуры кислорода выше 15°С возрастает растворяющее действие раствора на формируемые керамические покрытия, вследствие чего замедляется их рост и снижаются физико-механические свойства.

Ультразвук частотой 20…25 кГц обеспечивает полное усвоение в растворе борной кислоты, полное разделение слежавшегося и скомковавшегося порошка корунда на отдельные частицы, более равномерное распределение данных частиц в объеме электролита, в том числе и около оксидируемых поверхностей. При использовании ультразвука частотой менее 20 кГц значимая часть частиц корунда выпадает в осадок, в результате чего снижается концентрация частиц корунда около оксидируемых поверхностей, вызывая снижение производительности оксидирования, толщины и физико-механических свойств керамических покрытий. При использовании ультразвука частотой более 25 кГц происходит измельчение частиц корунда в растворе, и из-за их малого объема уменьшается объем корунда, включаемого в керамическое покрытие, также вызывая снижение производительности оксидирования, толщины и физико-механических свойств керамических покрытий.

В процессе микродугового оксидирования обрабатываемые поверхности испытывают действие микродуговых разрядов. Частицы корунда, попадающие в зоны действия микродуговых разрядов, включаются в структуру формируемых керамических покрытий, увеличивая их толщину и повышая их физико-механические свойства. Наилучшим образом в структуру покрытия включаются частицы размером 3…5 мкм при их концентрации в растворе 30…50 г/л, а также при наличии в растворе оксида хрома 1..2 г/л. Частицы корунда меньшего размера ввиду малого объема, включаясь в структуру керамических покрытий, обеспечивают меньший прирост их толщины и физико-механических свойств, а частицы большего размера плохо включаются в структуру керамических покрытий ввиду недостаточности энергии микродуговых разрядов. Меньшая концентрация корунда в растворе не обеспечивает максимального массопереноса корунда в зоны действия микродуговых разрядов, а большая концентрация частиц корунда затрудняет доступ раствора к обрабатываемым поверхностям. Меньшая концентрация оксида хрома в растворе не обеспечивает должной поляризации частиц корунда и их аккумуляции на оксидируемых поверхностях, а большая концентрация оксида хрома приводит к значимому изменению химического состава раствора, снижению производительности микродугового оксидирования, а также уменьшению толщины и физико-механических свойств керамических покрытий.

Параметры микродугового оксидирования необходимо выбрать таким образом, чтобы окислялись только наружные слои горячих алюминиевых покрытий, причем не на всю толщину во избежание попадания в формируемые керамические покрытия железа из внутренних слоев горячих алюминиевых покрытий. Желательно, чтобы после оксидирования между керамическим покрытием и внутренним слоем горячего алюминиевого покрытия осталась неокисленная часть его наружного слоя толщиной не менее 15 мкм.

Исследованиями, проведенными ранее [7, 8], установлено, что керамические покрытия, получаемые на алюминии и его сплавах микродуговым оксидированием в щелочных растворах по традиционной технологии, распространяются на 60…65% вглубь и на 35…40% наружу от первоначальной поверхности детали. Аналогичные покрытия, получаемые на алюминии и его сплавах микродуговым оксидированием в щелочных растворах, содержащих мелкодисперсный корунд и оксид хрома, распространяются на 50…55% вглубь и на 45…50% наружу от первоначальной поверхности детали [8]. Аналогичные покрытия, получаемые на алюминии и его сплавах микродуговым оксидированием в щелочных растворах, содержащих мелкодисперсный корунд и оксид хрома, при воздействии на оксидируемые поверхности кислорода и ультразвука, распространяются на 45…50% вглубь и на 50…55% наружу от первоначальной поверхности детали [9].

С оптимальным сочетанием параметров обработки при окислении наружного слоя горячего алюминиевого покрытия толщиной около 60 мкм с условием, что 15 мкм останутся неокисленными, микродуговым оксидированием по традиционной технологии можно получить керамическое покрытие толщиной около 75 мкм, а микродуговым оксидированием в растворах, содержащих мелкодисперсный корунд и оксид хрома, при воздействии на оксидируемые поверхности кислорода и ультразвука можно получить керамическое покрытие толщиной до 100 мкм. Однако в условиях реального производства оптимальное сочетание параметров обработки трудно достижимо, поэтому на алитированных деталях из конструкционных низкоуглеродистых сталей в производственной практике гарантированно можно получать керамические покрытия толщиной 80…95 мкм.

Полезно заметить, что обычно горячие алюминиевые покрытия и их наружные слои неравномерны по толщине. Поэтому на отдельных незначимых участках на поверхностях деталей в процессе оксидирования может иметь место окисление наружных слоев горячих алюминиевых покрытий на всю толщину и частичное окисление их внутренних слоев. Однако при этом в керамические покрытия попадает относительно небольшая часть атомов железа, не вызывающая значимого нарушения структуры керамических покрытий и снижения их физико-механических свойств.

Промывание деталей после оксидирования водопроводной водой удаляет с поверхностей покрытий остаток раствора. Промывание деталей в дистиллированной воде является нецелесообразным, поскольку увеличивает стоимость обработки, но не позволяет получить какого-либо значимого изменения свойств керамических покрытий.

Дальнейший нагрев вызывает изменения в покрытиях, которые заключаются в переходах кристаллических гидроксидов алюминия AlO(OH) и Al(ОН)3, в кристаллический оксид Al2O3, превосходящий гидроксиды по твердости, износостойкости и электрическому сопротивлению.

Современными исследованиями [10] установлено, что при нагреве керамических покрытий на деталях из алюминия и его сплавов в температурном интервале от 20 до 660°С происходят изменения трех видов. Изменения первого вида начинаются при температуре около 190°С и заключаются в переходе тригидроксида алюминия в моногидроксид. Изменения второго вида начинаются при температуре около 280°С и заключаются переходе одной из модификаций моногидроксида алюминия - бемита в γ-Al2O3. Изменения третьего вида начинаются при температуре около 480°С и заключаются в переходе твердой модификации моногидроксида алюминия - диаспора в самую плотную и твердую модификацию кристаллического оксида алюминия - α-Al2O3.

Важно отметить, что для рассмотренных изменений требуется определенное время, которое зависит от температуры нагрева. Чем выше температура нагрева, тем меньше требуется времени для завершения изменений. Например, для завершения изменений первого и второго вида достаточно 3…5 минут, если нагрев осуществляется до температур 260…270°С и 460…470°С соответственно.

Для сокращения времени получения покрытий следует проводить нагрев до близких к масимальным из указанных интервалов температур, но при которых еще не происходят изменения следующего вида. При этом изменения структуры происходят последовательно. Наиболее рациональным является проведение нагрева до 260…270°С с выдержкой 3…5 минут, нагрева до 460…470°С с выдержкой 3…5 минут и нагрева до 620…640°С с выдержкой 3…5 минут.

Нагрев покрытий до температур 260…270°С с выдержкой 3…5 минут обеспечивает полное завершение изменения первого вида, заключающегося в переходе тригидроксида алюминия в моногидроксид. При этом исключается возможность изменений второго и третьего видов.

Последующий нагрев покрытий до температур 460…470°С с выдержкой 3…5 минут обеспечивает полное завершение изменения второго вида, заключающегося в переходе бемита в γ-Al2O3. При этом исключается возможность изменений третьего вида.

Окончательный нагрев покрытий до температур 620…640°С с выдержкой 3…5 минут обеспечивает полное завершение изменения третьего вида, заключающегося в переходе диаспора в α-Al2O3. При этом практически исключается возможность расплавления горячего алюминиевого покрытия, поскольку оно относится к материалам системы «алюминий-железо», плавление которых начинается при температуре около 655°С [11].

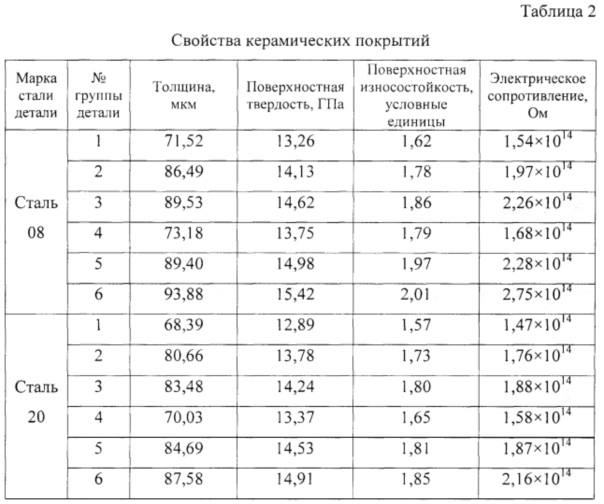

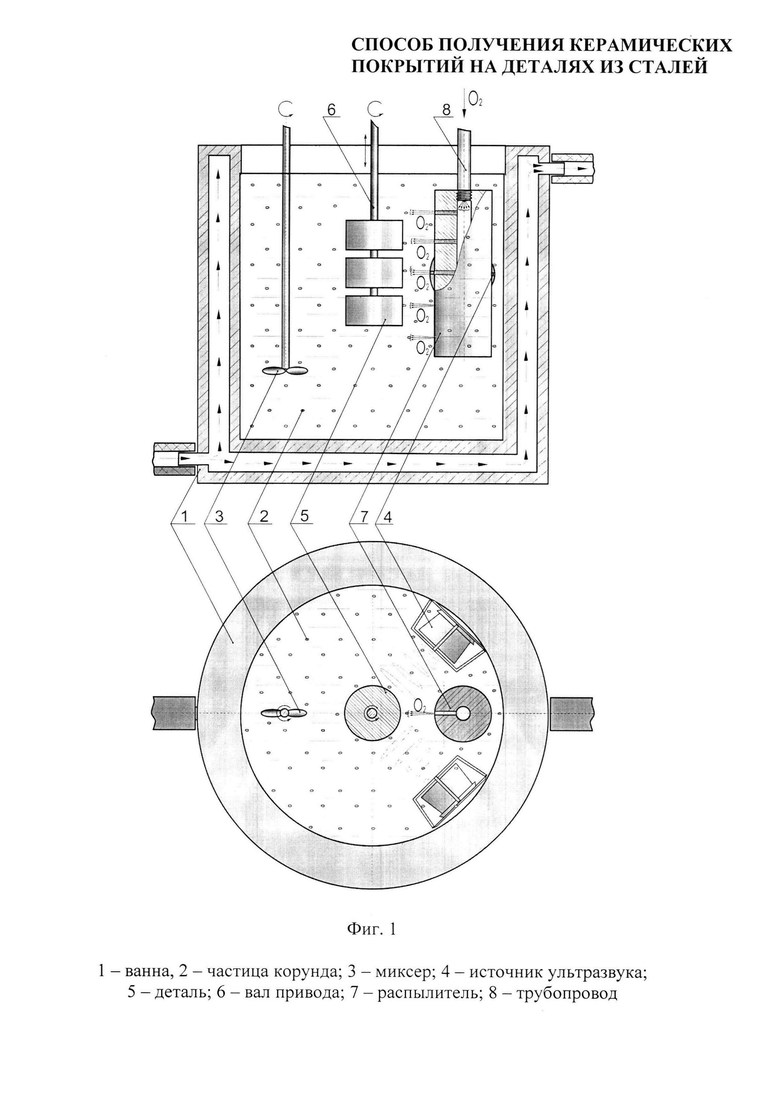

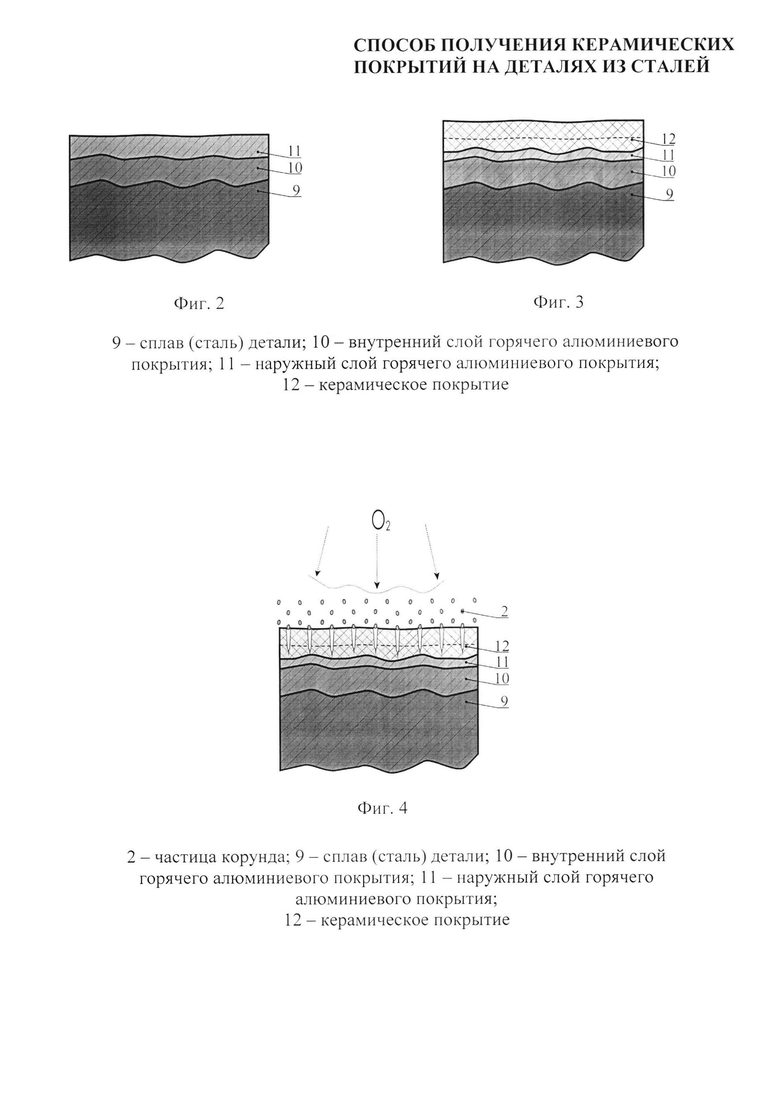

Предлагаемый способ поясняется схемами, приведенными на фиг. 1, 2, 3, 4.

На фиг. 1 показана схема оксидирования, на внутренней поверхности ванны 1 с раствором, содержащим мелкодисперсный корунд 2, перемешиваемым механическим миксером 3, установлены источники ультразвука 4, обеспечивающие более равномерное распределение корунда в объеме электролита и оказывающие воздействие на оксидируемые поверхности деталей 5, закрепленных на валу 6 привода, совершающем поступательные и вращательные движения, и на струи кислорода, выходящие из отверстий распылителя 7, питаемого кислородом через трубопровод 8.

На фиг. 2 показано расположение слоев горячего алюминиевого покрытия на детали, к стали 9 примыкает внутренний слой 10, преимущественно состоящий из химических соединений железа и алюминия, далее располагается внешний слой 11, преимущественно состоящий из алюминия.

На фиг. 3 показано расположение керамического покрытия 12 относительно горячего алюминиевого покрытия после его частичного окисления, первоначальная поверхность горячего алюминиевого покрытия показана штриховой линией.

На фиг. 4 показана схема формирования керамического покрытия 12 при оксидировании в растворе, содержащем частицы корунда 2.

Пример. Детали, представляющие собой диски диаметром 40 мм и толщиной 10 мм с центральными сквозными осевыми отверстиями диаметром 6 мм, изготовленные из сталей 08 и 20, подвергали обработке с целью проверки практической ценности предлагаемого способа.

Сначала 21 деталь из стали 08 и 21 деталь из стали 20 подвергали алитированию. Детали закрепляли на штанге, погружали в 16%-ный раствор соляной кислоты, выдерживали 2 минуты, извлекали из раствора, промывали проточной водой и сушили, обдувая горячим воздухом. Затем детали погружали в расплавы флюса, в качестве которого использовали смесь хлорида калия и хлорида натрия в соотношении 1:1, нагретую до температуры 750…760°С, и выдерживали в течение 5 минут. После извлечения деталей из расплава флюса их погружали в расплав электротехнического алюминия, нагретый до 750°С, и выдерживали 5,5 минут, сообщая деталям поступательные и вращательные движения. При извлечении деталей из расплава электротехнического алюминия их поверхности охлаждали до температуры 200…300°С, распыляя на них воду из пульверизатора. После полного охлаждения деталей на воздухе их отсоединяли от штанги и промывали проточной водой до полного удаления следов флюса.

Из числа алитированных деталей отбирали 3 детали из стали 08 и 3 детали из стали 20. Используя эти детали, с помощью микротвердомера ПМТ-3М по стандартной методике определяли средние значения общей толщины горячих алюминиевых покрытий и толщины их наружных слоев. Результаты измерений представлены в таблице 1.

Оставшиеся алитированные детали промывали в дистиллированной воде и делили на группы - 6 групп деталей из стали 08 (по 3 детали в каждой группе), и 6 групп деталей из стали 20 (по 3 детали в каждой группе).

Детали всех групп оксидировали в анодно-катодном режиме при плотности тока на обрабатываемых поверхностях деталей 17 А/дм2 при средней температуре растворов 25°С.

Детали шести групп из стали 08 оксидировали в течение 20 минут, а детали шести групп из стали 20 оксидировали в течение 18 минут.

Детали первых, вторых и третьих групп оксидировали в растворе едкого кали (5 г/л) и низкомодульного жидкого стекла (5 г/л). Детали четвертых, пятых и шестых групп оксидировали в растворе едкого кали (7 г/л) и борной кислоты (40 г/л).

Детали первых и четвертых групп оксидировали без присутствия в растворах частиц корунда и оксида хрома, а также без подачи на оксидируемые поверхности кислорода и без воздействия на них ультразвука.

Детали вторых и пятых групп оксидировали в присутствии в растворах частиц корунда с размером основной фракции 3…5 мкм (50 г/л) и оксида хрома (1 г/л), но без подачи на оксидируемые поверхности кислорода и без воздействия на них ультразвука.

Детали третьих и шестых групп оксидировали в присутствии в растворах частиц корунда с размером основной фракции 3…5 мкм (50 г/л) и оксида хрома (1 г/л) с подачей на оксидируемые поверхности кислорода через распылители, установленные на расстоянии 15…20 мм от оксидируемых поверхностей, при температуре кислорода 10°С и его расходе 0,5 м3/мин на один квадратный метр оксидируемых поверхностей при воздействии на данные поверхности ультразвука частотой 22 кГц, в качестве источников ультразвука выступали магнитострикционные преобразователи ПМС-6-22, закрепленные на внутренней поверхности ванны, работающие от генератора качающей частоты.

По завершении оксидирования детали всех групп промывали водопроводной водой и высушивали. Затем детали помещали в печь, нагретую до 265°С, и выдерживали 4 минуты, потом их помещали в печь, нагретую до 465°С, и выдерживали 4 минуты, далее их помещали в печь, нагретую до 635°С, и выдерживали 4 минуты.

Таким образом, обработка деталей третьих и шестых групп осуществлялась в полном соответствии предлагаемому способу, а обработка деталей вторых и пятых групп - в частичном соответствии предлагаемому способу.

По завершении термической обработки у керамических покрытий на деталях всех групп определяли толщину, твердость, износостойкость и электрическое сопротивление покрытий. Толщину и твердость покрытий измеряли по стандартным методикам [12, 13] на микротвердомере ПМТ-3М. Износостойкость покрытий определяли по известным методикам [14, 15] путем испытаний на трение и изнашивание на установке УМТ-1 и станке ЦРС-50М. Электрическое сопротивление измеряли по стандартной методике [16] на тераомметрах Е6-3 и ЕК6-7.

В процессе определения твердости и износостойкости не наблюдали отслаивания от основы горячих алюминиевых и керамических покрытий, что указывает на их прочное сцепление с материалом детали.

Средние значения толщины, твердости, поверхностной износостойкости и электрического сопротивления керамических покрытий приведены в таблице 2. Они показывают, что обработка согласно предлагаемому способу позволяет получать на деталях из конструкционных низкоуглеродистых сталей керамические покрытия, у которых значения толщины, твердости, поверхностной износостойкости и электрического сопротивления значительно выше, чем у покрытий, получаемых согласно наиболее близкому аналогу [3]. В частности, по поверхностной твердости и электрическому сопротивлению керамические покрытия, полученные согласно предлагаемому способу, превосходят покрытия, полученные согласно наиболее близкому аналогу в более чем 3 раза и более чем в 160 раз соответственно.

Важно отметить, что у покрытий, формируемых в частичном соответствии предлагаемому способу (табл. 2), свойства ниже, чем у покрытий, формируемых в полном соответствии предлагаемому способу.

К тому же, предлагаемый способ по сравнению с наиболее близким аналогом является более производительным, требует меньше времени.

Источники информации

1. Патент RU 2381077. Способ формирования износостойкого покрытия. Анцупов В.П, Анцупов А.В., Анцупов А.В., Шинкевич В.П. - Бюл. №4 от 10.02.2010.

2. Патент RU 2026890. Способ формирования износостойких покрытий. Малышев В.Н., Малышева Н.В., Богданов А.К. Бюл. №2 от 20.01.1995.

3. Патент RU 2527107. Способ получения покрытий. Чуфистов О.Е., Чуфистов Е.А., Артемьев В.П., Будимиров А.В., Тихонов А.А. - Бюл. №24 от 27.08.2014 (прототип).

4. Чуфистов О.Е., Чуфистов Е.А., Артемьев В.П. Технология, строение и свойства покрытий, формируемых методами анодного оксидирования на алюминии и его сплавах // Цветные металлы. - №10. - 2009. - С. 57-61.

5. Чуфистов О.Е., Чуфистов Е.А., Артемьев В.П. Формирование покрытий, преимущественно состоящих из оксида алюминия, на деталях из низкоуглеродистых сталей // XXI век: итоги прошлого и проблемы настоящего плюс. - 2013. - №12 (16). - С. 225-230.

6. Рябов В.Р. Алитирование стали. - М.: Металлургия, 1973. - 240 с.

7. Чуфистов О.Е. Изменение геометрических размеров изделий из алюминиевых сплавов в процессе обработки анодным оксидированием // Практика противокоррозионной защиты. - 2006. - №3 (41). - С. 49-53.

8. Чуфистов О.Е., Чуфистов Е.А., Демин С.Б. Микродуговое оксидирование деталей из алюминиевых сплавов в растворах с мелкодисперсным корундом // Упрочняющие технологии и покрытия. - 2010. - №1. - С. 16-21.

9. Патент RU 2395633. Способ получения покрытий / Чуфистов О.Е., Чуфистов Е.А., Демин С.Б., Чуфистова Н.А., Гущин В.В. - Бюл. №21 от 27.07.2010.

10. Чуфистов О.Е., Чуфистов Е.А. Экспериментальное исследование влияния нагрева на структуру, фазовый состав и свойства МДО-покрытий на алюминии // XXI век: итоги прошлого и проблемы настоящего плюс. - 2013. - №12 (16). - С. 215-218.

11. Гуляев А.П. Металловедение. - М.: Металлургия, 1977. - 649 с.

12. ГОСТ 9.302-88. Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля. - М.: Изд-во стандартов, 1990.

13. ГОСТ 9450-76 (СТ СЭВ 1195-78). Измерение микротвердости вдавливанием алмазных наконечников. - М.: Изд-во стандартов, 1993.

14. Крагельский И.В. Трение и износ. - М.: Машиностроение, 1968. - 480 с.

15. Хрущов М.М., Бабичев М.А. Абразивное изнашивание. - М.: Наука, 1970. - 252 с.

16. ГОСТ 6433.2-71. Материалы электроизоляционные твердые. Методы определения электрических сопротивлений при постоянном напряжении. - М.: Изд-во стандартов, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2393274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2392359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ СО СКВОЗНЫМИ ОТВЕРСТИЯМИ ЭЛЕКТРОХИМИЧЕСКИМ ОКСИДИРОВАНИЕМ | 2017 |

|

RU2661135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении и других отраслях промышленности. Способ включает химическую подготовку поверхностей деталей, флюсование в расплавах хлоридов щелочных и щелочноземельных металлов при температуре 700…800°C, жидкостное алитирование в расплаве электротехнического алюминия при температуре 730…760°C с последующим охлаждением до температуры 200…300°C, оксидирование и нагрев в три приема с выдержкой по 3…5 мин - сначала до 260…270°C, затем до 460…470°C и далее до 620…640°C, при этом детали оксидируют в анодно-катодном микродуговом режиме 20…25 мин при плотности тока 15…20 А/дм2 в растворе, содержащем едкое кали 4…6 г/л с низкомодульным жидким стеклом 4…6 г/л или едкое кали 6…8 г/л с борной кислотой 30…50 г/л, а также мелкодисперсный корунд 40…60 г/л и оксид хрома 1…2 г/л, при оксидировании деталям, подключенным к одному выходу источника тока, сообщают поступательные и вращательные движения, а на их обрабатываемые поверхности через распылители из нержавеющей стали, подключенные к противоположному выходу источника тока, под давлением подают кислород при температуре 5…15°C и воздействуют ультразвуком. Способ позволяет повысить твердость, износостойкость и электросопротивление покрытий. 4 ил.,2 табл., 1 пр.

Способ получения керамических покрытий на деталях из сталей, включающий химическую подготовку поверхностей деталей, флюсование в расплавах хлоридов щелочных и щелочноземельных металлов при температуре 700…800°C, жидкостное алитирование в расплаве электротехнического алюминия при температуре 730…760°C в течение 5…6 минут с последующим быстрым охлаждением до температуры 200…300°C, оксидирование в растворах и нагрев, выполняемый в три приема, сначала до температуры 260…270°C с выдержкой 3…5 минут, затем до температуры 460…470°C с выдержкой 3…5 минут, далее до температуры 620…640°C с выдержкой 3…5 минут, отличающийся тем, что оксидирование проводят в анодно-катодном микродуговом режиме в течение 20…25 минут при плотности тока на обрабатываемых поверхностях деталей 15…20 А/дм2 в щелочных водных растворах, в которых основными растворимыми веществами являются едкое кали (4…6 г/л) с низкомодульным жидким стеклом (4…6 г/л) или едкое кали (6…8 г/л) с борной кислотой (30…50 г/л), а также содержится мелкодисперсный корунд с размерами основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), в процессе оксидирования деталям, подключенным к одному выходу источника тока, сообщают поступательные и вращательные движения, а на их обрабатываемые поверхности через распылители из нержавеющей стали, подключенные к противоположному выходу источника тока и расположенные на расстоянии 10…30 мм от обрабатываемых поверхностей, под давлением подают кислород при температуре 5…15°C и с расходом 0,3…0,8 м3/мин на один квадратный метр обрабатываемых поверхностей и воздействуют ультразвуком частотой 20…25 кГц.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2012 |

|

RU2484185C1 |

| ТОНКОСЛОЙНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПОВЕРХНОСТЬ ТРЕНИЯ НА ОСНОВЕ ТОНКОСЛОЙНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2165484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

Авторы

Даты

2017-06-09—Публикация

2016-01-11—Подача