Изобретение относится к области электрохимической обработки поверхностей деталей из сплавов металлов вентильной группы в растворах электролитов, в частности к электрохимическому оксидированию, наиболее распространенными разновидностями которого являются анодирование и микродуговое оксидирование, и может применяться в машиностроении и других отраслях промышленности.

К вентильной группе относятся металлы, склонные к образованию на поверхностях плотных оксидных пленок с униполярной проводимостью, т.е. такие металлы как алюминий, титан, цирконий и т.д.

Анодирование и микродуговое оксидирование позволяют многократно увеличивать толщину оксидных пленок, получая на их основе твердые электроизоляционные покрытия, которые преимущественно формируются в результате взаимодействия металлов вентильной группы с кислородом, выделяющимся из растворов электролитов.

Из источников патентной информации известны способы получения покрытий на деталях из алюминиевых сплавов анодированием в ваннах с кислыми растворами электролитов [Патент RU №2354759. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. - Бюл. №13 от 10.05.2009] и микродуговым оксидированием в ваннах с щелочными растворами электролитов [Патент RU №2136788. Способ получения покрытий / Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюл. № 25 от 10.09.1999]. Однако данные способы не позволяют получать покрытия с высокими значениями толщины и физико-механических свойств на поверхностях сквозных отверстий деталей, а также обеспечивать равномерность данных значений по всем поверхностям отверстий. Причем чем больше размеры отверстий в осевых направлениях и чем меньше их размеры в нормальных сечениях, тем меньше значения толщины и физико-механических свойств покрытий в средних зонах отверстий. Например, при обработке деталей со сквозными отверстиями диаметром до 10 мм и длиной более 10 мм значения толщины покрытий на стенках отверстий в их средних зонах не превышают 10% от значений толщины покрытий на наружных поверхностях деталей.

Также известны способы получения покрытий на деталях из алюминиевых сплавов, включающие микродуговое оксидирование в ваннах с щелочными растворами электролитов при подаче на оксидируемые поверхности охлажденного кислорода [Патент RU №2339745. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюл. №33 от 27.11.2008; Патент RU №2354758. Способ получения покрытий / Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. - Бюл. №13 от 10.05.2009]. Подача кислорода за счет улучшения перемешивания и охлаждения раствора электролита, обогащения его кислородом обеспечивает повышение производительности оксидирования, а также увеличение толщины, физико-механических свойств и равномерности покрытий на наружных поверхностях деталей и поверхностях сквозных отверстий. Однако данные способы отличаются высокой технологической сложностью, требуют использования дополнительного оборудования и специального инструментария для подачи кислорода. Вместе с тем, данные способы пригодны только для обработки отверстий диаметром более 20 мм, а при обработке деталей со сквозными отверстиями диаметром до 10 мм и глубиной более 10 мм значения толщины покрытий на стенках отверстий в их средних зонах не превышает 70% от значений толщины покрытий на наружных поверхностях деталей.

Наиболее близким по технической сущности предлагаемому способу является способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов, включающий электрохимическое оксидирование в ваннах с кислыми или щелочными растворами электролитов, которые половину времени обработки закачиваются в отверстия, а другую половину времени откачиваются из отверстий через специальные жиклеры, являющиеся по отношению к деталям противоэлектродами [Патент RU №2471895. Способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов. Чуфистов О.Е., Артемов И.И., Чуфистов Е.А., Агапова Т.А., Гусенков Е.В. - Бюл. №1 от 10.01.2013]. Попеременное откачивание и закачивание способствует обновлению растворов электролитов внутри глухих отверстий и обеспечивает повышение производительности электрохимического оксидирования, а также увеличение толщины, физико-механических свойств и равномерности покрытий на наружных поверхностях деталей и поверхностях глухих отверстий. При обработке деталей с глухими отверстиями диаметром до 10 мм и глубиной более 20 мм значения толщины покрытий на стенках отверстий в их средних зонах могу достигать 95% от значений толщины покрытий на наружных поверхностях деталей. Однако для обработки сквозных отверстий деталей данный способ применять не имеет смысла, поскольку это не дает значимого положительного эффекта.

Задачей предлагаемого изобретения является разработка способа обработки деталей из сплавов металлов вентильной группы со сквозными отверстиями электрохимическим оксидированием, обеспечивающего повышение значений толщины и электроизоляционных свойств покрытий, формируемых электрохимическим оксидированием на поверхностях сквозных отверстий, а также повышение равномерности данных значений.

Технический результат решения поставленной задачи заключается в повышении толщины, пробойного напряжения и электрического сопротивления покрытий, формируемых на поверхностях сквозных отверстий деталей из сплавов металлов вентильной группы до 90…95% значений соответственно толщины, электрического сопротивления и пробойного напряжения покрытий, формируемых на наружных поверхностях данных деталей.

Поставленная задача решается в способе обработки деталей из сплавов металлов вентильной группы со сквозными отверстиями, включающем электрохимическое оксидирование в ваннах с растворами кислых и щелочных электролитов в течение 40…100 мин с откачиванием растворов из отверстий через жиклеры, изготовленные из нержавеющей стали, находящиеся внутри отверстий и являющиеся по отношению к деталям противоэлетродами, причем, сначала в течение 40…45% времени обработки электрохимическое оксидирование деталей осуществляют, заглушив сквозные отверстия с одной стороны и вставив с противоположной стороны жиклеры для откачивания раствора, затем в течение 40…45% времени обработки электрохимическое оксидирование деталей осуществляют, заглушив сквозные отверстия с другой стороны и вставив с противоположной стороны жиклеры для откачивания раствора, при этом заглушки имеют полусферические полости с радиусами, равными половинам средних размеров нормальных сечений отверстий, и устанавливают их так, чтобы полусферические полости располагались в продолжении отверстий деталей, жиклеры выбирают и вставляют в отверстия таким образом, чтобы между поверхностями жиклера и поверхностями отверстия и заглушки были зазоры 1…4 мм, а расход проходящего через отверстие раствора должен быть примерно таким, чтобы объем раствора между поверхностями жиклера, отверстия и заглушки полностью обновлялся в течение 0,5…10,0 с, далее в течение оставшихся 10…20% времени обработки электрохимическое оксидирование деталей осуществляют по традиционной технологии без заглушек и жиклеров.

Способ реализуется следующим образом. Сквозное отверстие в детали из сплава вентильного металла с одной стороны закрывают изготовленной из инертного по отношению к раствору материала заглушкой, имеющей полусферическую полость с радиусом, равным половине диаметра отверстия, так чтобы центр полости располагался на оси отверстия, а поверхность отверстия полностью была свободной для доступа раствора электролита.

Затем деталь с помощью алюминиевого провода в электроизоляционной оплетке подсоединяют к полюсу источника питания (если оксидирование проводят при постоянном токе, деталь подсоединяют к положительному полюсу).

Потом жиклер из нержавеющей стали, имеющий длину минимум на 10 мм больше глубины отверстия, подсоединяют к гидравлической системе, а также с помощью алюминиевого провода в электроизоляционной оплетке - к свободному полюсу источника питания, противоположному по знаку полюсу, к которому ранее подсоединили деталь (если оксидирование проводят при постоянном токе, жиклер подсоединяют к отрицательному полюсу).

Далее жиклер вставляют в отверстие детали так, чтобы между поверхностями жиклера и отверстия были зазоры 1…4 мм, а между торцом жиклера и наиболее удаленной от него точкой полусферической полости заглушки был зазор 3…6 мм.

Далее к полюсу, к которому ранее подсоединили жиклер, с помощью алюминиевого провода в электроизоляционной обмотке подсоединяют ванну, если она изготовлена из нержавеющей стали, или специальную подвесную пластину, изготовленную из нержавеющей стали.

Затем деталь вместе с заглушкой и жиклером погружают в ванну с раствором, пропускают по цепи электрический ток и одновременно с помощью гидравлической системы откачивают из отверстия раствор через жиклер в общий объем ванны. При этом расход раствора, проходящего через жиклер, задают таким образом, чтобы весь объем раствора между поверхностями жиклера, отверстия и заглушки полностью обновлялся через 0,5…10,0 с.

Через промежуток времени, равный 40…45% времени оксидирования, отключают электрический ток, прекращают откачивать раствор из отверстия, достают из ванны деталь, извлекают из отверстия жиклер, снимают заглушку, закрывают ей сквозное отверстие с другой стороны, а с не заглушенной стороны вставляют жиклер, соблюдая описанные выше условия.

Потом деталь вместе с заглушкой и жиклером погружают в ванну с раствором, пропускают по цепи электрический ток и одновременно с помощью гидравлической системы откачивают из отверстия раствор через жиклер в общий объем ванны, соблюдая все описанные выше условия.

Через промежуток времени, равный 40…45% времени оксидирования, отключают электрический ток, прекращают откачивать раствор из отверстия, достают из ванны деталь, извлекают из отверстия жиклер, снимают заглушку.

Далее снова погружают деталь в ванну (без заглушки и жиклера) и пропускают по цепи электрический ток. Через промежуток времени, равный оставшейся части времени оксидирования, отключают электрический ток, достают из ванны деталь, освобождают ее от провода, соединяющим ее с источником тока, промывают и высушивают.

Для откачивания раствора через гидравлическую систему целесообразно использовать насосы, изготовленные из химически инертных по отношению к электролиту материалов.

При обработке отверстий диаметром менее 4 мм в качестве жиклеров можно использовать трубки медицинских инъекционных игл. Для предотвращения контакта детали и жиклера на жиклер по посадке с натягом можно напрессовать электроизоляционные вставки (кольца) с выемками, при этом между поверхностями вставок и отверстиями должен обеспечиваться зазор. С учетом того, что около вставок циркуляция раствора затрудняется, способствуя снижению толщины покрытия, следует использовать вставки толщиной не больше 1 мм и периодически (2…4 раза в процессе обработки) смещать жиклер в осевом направлении на 1..2 мм. Это позволит получить более равномерное покрытие на стенках отверстия.

Важно отметить, что параметры жиклера и расход раствора следует подбирать таким образом, чтобы характер течения раствора внутри отверстия детали, определяемый числом Рейнольдса, был ламинарным.

Откачивание раствора из заглушенного с одной стороны сквозного отверстия детали через жиклер, подсоединенный к полюсу источника питания, противоположному по знаку полюсу, к которому подсоединена деталь, приводит к тому, что внутри отверстия создается повышенная напряженность электрического поля, а отработанный и нагретый раствор электролита, уже не пригодный для интесивного образования оксида покрытия, удаляется из заглушенной стороны отверстия в общий объем ванны через жиклер. Между поверхностями отверстия и жиклера образуется зона разрежения, в результате чего в зазоры между поверхностями отверстия и жиклера с не заглушенной стороны из объема ванны начинает втягиваться свежий, охлажденный, не обедненный кислородом раствор электролита. Поэтому на стенках отверстия у не заглушенной стороны оксид покрытия начинает формироваться более интенсивно, чем у заглушенной стороны, т.е. покрытие у не заглушенной стороны отверстия получается более толстым.

Благодаря тому, что заглушку снимают и переставляют на другую сторону сквозного отверстия, а жиклер переустанавливают с его противоположной стороны, происходит выравнивание толщины покрытия с обеих сторон отверстия.

Закачивать раствор в заглушенное отверстие через жиклер менее целесообразно, поскольку при выходе струи раствора из отверстия жиклера может произойти ее разложение с образованием газовых пузырьков, препятствующих взаимодействию раствора с оксидируемой поверхностью отверстия и снижающих интенсивность образования оксида покрытия.

Оксидирование детали после снятия заглушки и извлечения жиклера необходимо для выравнивания толщины покрытия в местах контакта заглушки и детали. Установленная заглушка препятствует взаимодействию раствора с оксидируемой поверхностью и интенсивному образованию оксида покрытия. Откачивание раствора из не заглушенного с одной стороны отверстия нецелесообразно, поскольку не дает желаемого увеличения интенсивности образования оксида покрытия.

Полусферическая полость в заглушке с центром на оси отверстия обеспечивает плавное движение раствора относительно поверхности отверстия. При использовании обычной плоской заглушки около линии контакта поверхностей заглушки и отверстия сильно затрудняется циркуляция раствора, что приводит к его обеднению и перегреву, в результате чего снижается интенсивность образования оксида покрытия, но увеличивается скорость его растворения раствором.

Для высокой скорости роста покрытия необходимо, чтобы объем раствора между поверхностями жиклера, отверстия и заглушки полностью обновлялся через 0,5…10,0 с. При более быстром обновлении раствора за счет более высокой скорости его течения относительно оксидируемых поверхностей могут образовываться зоны турбулентности с разложением раствора и образованием газовых пузырьков, препятствующих взаимодействию раствора с оксидируемой поверхностью отверстия и снижающих интенсивность образования оксида, кроме того, может произойти частичное размытие формируемого покрытия течением раствора. При менее быстром обновлении раствора может произойти его обеднение и перегрев, в результате чего снизится интенсивность образования оксида покрытия, но увеличится скорость его растворения раствором.

Зазор между наружными поверхностями жиклера и поверхностью отверстия должен быть в пределах 1…4 мм. При меньшем зазоре нельзя полностью исключить возможность контакта детали и жиклера, вызывающего короткое замыкание и локальное разрушение покрытия. При большем зазоре необходим и больший расход раствора, проходящего через отверстие, что приводит к увеличению энергоемкости и стоимости обработки, но без повышения интенсивности образования оксида покрытия.

Предлагаемый способ поясняется схемами на фигурах 1 и 2.

На фигуре 1 показана схема оксидирования детали со сквозным отверстием при использовании электроизоляционных вставок и формирования оксидного покрытия. Сквозное отверстие детали 1, на которой формируется покрытие 2, с одной стороны закрыто заглушкой 3, а с противоположной стороны в него вставлен жиклер 4 с напрессованными на него электроизоляционными вставками (кольцами) 5. Пунктирными линиями со стрелками показано движение раствора.

На фигуре 2 показана схема измерения толщины и электроизоляционных свойств сформированного на детали 1 покрытия 2 в шести зонах: A, B, C, D, Е, F. Данную схему измерений можно использовать для оценки равномерности значений толщины, напряжения пробоя и электрического сопротивления покрытий.

Пример 1. Диски диаметром 35 мм и толщиной 10 мм со сквозными осевыми отверстиями диаметром 5 мм, изготовленные из сплава Д16, были разделены на 4 группы по три диска в каждой группе.

Диски всех четырех групп подвергали анодному безыскровому оксидированию в растворе щавелевой кислоты (30 г/л) при плотности тока на поверхности диска 2,5 А/дм2. Чистое время оксидирования каждого диска составляло 40 мин.

Диски первой группы обрабатывали по традиционной технологии без использования жиклеров и заглушек при перемешивании всего объема раствора в ванне при помощи механической мешалки.

Диски трех остальных групп оксидировали с использованием жиклеров, в качестве которых применяли иглы для инъекций с наружными диаметрами 2,77 мм и диаметрами отверстий 2,16 мм, и заглушек, в качестве которых использовали силиконовые диски диаметром 8 мм и толщиной 5 мм без внутренних полостей и с полусферическими внутренними полостями радиусом 2,5 мм. При этом через жиклеры из отверстий равномерно откачивали по 0,007…0,008 л раствора в минуту

Диски второй группы оксидировали с использованием заглушек без внутренних полостей. Сначала заглушали одну сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 20 мин. Затем заглушали другую сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 20 мин.

Диски третьей группы оксидировали и использованием заглушек с полусферическими полостями. Сначала заглушали одну сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 20 мин. Затем заглушали другую сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 20 мин.

Диски четвертой группы оксидировали и использованием заглушек с полусферическими полостями. Сначала заглушали одну сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 17 мин. Затем заглушали другую сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 17 мин. Далее убирали заглушки и жиклеры и оксидировали диски еще 6 мин.

Таким образом, первую группу дисков оксидировали по традиционной технологии, вторую и третью группы - в частичном соответствии предлагаемому способу, а четвертую группу - в полном соответствии предлагаемому способу.

После оксидирования все диски промывали водой, высушивали и по стандартным методикам [6] измеряли толщину, напряжение пробоя и электрическое сопротивление покрытий в шести зонах, показанных на фигуре 2.

Результаты измерений приведены в таблицах 1, 2, 3.

Таблица 1

Результаты измерения толщины покрытий

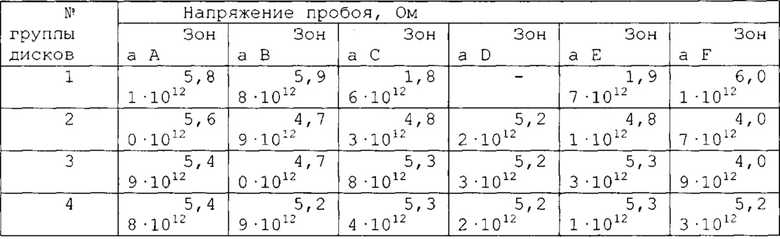

Таблица 2

Результаты измерения напряжения пробоя покрытий

Таблица 3

Результаты измерения электрического сопротивления покрытий

Данные, приведенные в таблицах 1, 2 и 3, показывают, что предлагаемый способ позволяет получать на поверхностях сквозных отверстий покрытия с более высокими значениями толщины и электроизоляционных свойств. Минимальные значения толщины, напряжения пробоя и электрического сопротивления покрытия на поверхностях отверстий составляют около 95% от максимальных значений данных показателей покрытий на наружных поверхностях.

Пример 2. Втулки диаметром 18 мм и длиной 30 мм со сквозным осевым отверстием 8 мм, изготовленные из сплава АМг3, были разделены на 2 группы - по три втулки в каждой группе.

Все втулки обеих групп подвергали анодно-катодному микродуговому оксидированию в едкого кали (5 г/л) и жидкого стекла (5 г/л) при плотности анодного тока на поверхности втулки 20 А/дм2. Чистое время оксидирования каждой втулки составляло 50 мин. При оксидировании применяли жиклеры, в качестве которых использовали трубки из нержавеющей стали с наружным диаметром 6 мм и со сквозными отверстиями диаметром 4 мм. Через эти трубки из каждого отверстия равномерно откачивали по 0, 018…0,020 л раствора в минуту.

Втулки первой группы оксидировали без использования заглушек, с жиклерами, вставленными в отверстия на 3…4 мм. Сначала жиклер вставляли с одной стороны и оксидировали 25 мин, а затем жиклер извлекали, вставляли с другой стороны и оксидировали еще 25 мин.

Втулки второй группы оксидировали с использованием заглушек, в качестве которых силиконовые диски диаметром 15 мм и толщиной 8 мм с полусферическими внутренними полостями радиусом 5 мм. Сначала заглушали одну сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 20 мин. Затем заглушали другую сторону отверстия, жиклер вставляли с противоположной стороны и оксидировали в течение 2 0 мин. Далее убирали заглушки и жиклеры и оксидировали втулки еще 10 мин.

Таким образом, первую группу втулок оксидировали в частичном соответствии предлагаемому способу, а вторую группу - в полном соответствии предлагаемому способу.

После оксидирования все втулки промывали водой, высушивали и по стандартным методикам [6] измеряли толщину покрытий в шести зонах, показанных на фигуре 2.

Результаты измерений приведены в таблице 4.

Таблица 4

Результаты измерения толщины покрытий

Данные, приведенные в таблице 4, показывают что предлагаемый способ позволяет получать на поверхностях сквозных отверстий покрытия с более высокими значениями толщины. Минимальное значение толщины покрытий на поверхностях отверстий составляет около 93% от максимального значения на наружных поверхностях.

Таким образом, предлагаемый способ решает поставленные задачи.

Источники информации

1. Патент RU №2354759. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. - Бюл. №13 от 10.05.2009.

2. Патент RU №2136788. Способ получения покрытий / Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюл. № 25 от 10.09.1999.

3. Патент RU №2339745. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюл. №33 от 27.11.2008.

4. Патент RU №2354758. Способ получения покрытий / Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. - Бюл. №13 от 10.05.2009.

5. Патент RU №2471895. Способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов. Чуфистов О.Е., Артемов И.И., Чуфистов Е.А., Агапова Т.А., Гусенков Е.В. - Бюл. №1 от 10.01.2013.

6. Испытательная техника: Справ. в 2-х т. /Под ред. Клюева В.В. - М.: Машиностроение, 1982. - Т.1. - 528 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ С ПРЯМЫМИ И ИСКРИВЛЕННЫМИ ОСЯМИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2694859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СТАЛЕЙ | 2016 |

|

RU2622073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2354758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении. Способ включает электрохимическое оксидирование в ваннах с растворами кислых и щелочных электролитов в течение 40-100 мин с откачиванием растворов из отверстий через жиклеры - противоэлектроды из нержавеющей стали, при этом сначала оксидирование осуществляют, заглушив сквозные отверстия с одной стороны и вставив с противоположной стороны жиклеры для откачивания раствора, затем аналогично оксидируют детали, заглушив сквозные отверстия с другой стороны, при этом заглушки имеют полусферические полости с радиусами, равными половинам средних размеров нормальных сечений отверстий, и устанавливают их так, чтобы полости располагались в продолжении отверстий, жиклеры вставляют в отверстия с зазорами 1-4 мм, а расход проходящего через отверстие раствора задают так, чтобы его объем между поверхностями жиклера, отверстия и заглушки полностью обновлялся в течение 0,5-10,0 с, далее детали электрохимически оксидируют без заглушек и жиклеров. Технический результат - повышение толщины, равномерности, пробойного напряжения и электрического сопротивления покрытий, формируемых на поверхностях сквозных отверстий деталей. 4 табл., 2 ил.

Способ обработки деталей из сплавов металлов вентильной группы со сквозными отверстиями, включающий электрохимическое оксидирование в ваннах с растворами кислых и щелочных электролитов в течение 40-100 мин с откачиванием растворов из отверстий через жиклеры, изготовленные из нержавеющей стали, находящиеся внутри отверстий и являющиеся по отношению к деталям противоэлектродами, отличающийся тем, что сначала в течение 40-45% времени обработки электрохимическое оксидирование деталей осуществляют, заглушив сквозные отверстия с одной стороны и вставив с противоположной стороны жиклеры для откачивания раствора, затем в течение 40-45% времени обработки электрохимическое оксидирование деталей осуществляют, заглушив сквозные отверстия с другой стороны и вставив с противоположной стороны жиклеры для откачивания раствора, при этом заглушки имеют полусферические полости с радиусами, равными половинам средних размеров нормальных сечений отверстий, и устанавливают их так, чтобы полусферические полости располагались в продолжении отверстий деталей, жиклеры выбирают и вставляют в отверстия таким образом, чтобы между поверхностями жиклера и поверхностями отверстия были зазоры 1-4 мм, а расход проходящего через отверстие раствора задают так, чтобы объем раствора между поверхностями жиклера, отверстия и заглушки полностью обновлялся в течение 0,5-10,0 с, далее в течение оставшихся 10-20% времени обработки электрохимическое оксидирование деталей осуществляют без заглушек и жиклеров.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| JPS 62136598 A, 19.06.1987 | |||

| JPS 56139694 A, 31.10.1981. | |||

Авторы

Даты

2018-07-11—Публикация

2017-09-05—Подача