Изобретение относится к области электрохимической обработки поверхностей деталей из сплавов металлов вентильной группы в растворах электролитов, в частности к электрохимическому оксидированию, наиболее распространенными разновидностями которого являются анодирование и микродуговое оксидирование, и может применяться в машиностроении и других отраслях промышленности.

Вентильную группу составляют металлы, на поверхностях которых образуются естественные плотные оксидные пленки с униполярной проводимостью, т.е. такие металлы как алюминий, титан, магний и т.д.

Анодирование и микродуговое оксидирование позволяют на порядки увеличивать толщину естественных оксидных пленок, получая на их основе покрытия, преимущественно формирующиеся в результате взаимодействия металлов вентильной группы с кислородом, выделяющимся из растворов электролитов, и имеющие высокие прочностные, электроизоляционные и антикоррозионные свойства.

Традиционные технологии анодирования и микродугового оксидирования реализуются в специальных ваннах из инертных по отношению к растворам материалов, обычно, в качестве таких материалов используют коррозионно-стойкие (нержавеющие) стали. Ванны должны иметь значительные габариты, чтобы обрабатываемые изделия свободно в них размещались. Для того, чтобы растворы в процессе обработки не перегревались и не растворяли формируемые покрытия, их объемы в ваннах должны быть на порядки больше объемов обрабатываемых изделий, а ванны должны быть оборудованы системами охлаждения и перемешивания растворов. Ванны, как правило, являются габаритными и дорогими конструкциями. Поэтому разработка способов электрохимического оксидирования деталей из сплавов вентильных металлов без использования ванн представляет большой интерес для производственной практики.

Одним из условий получения качественных равномерных покрытий на деталях является обеспечение хороших условий омывания их поверхностей растворами. Однако при реализации традиционных технологий анодирования и микродугового оксидирования перемешивание растворов в ваннах осуществляется механическими или пневматическими мешалками (миксерами), использование которых не может обеспечить хорошего омывания нетехнологичных участков поверхностей, к числу которых относятся отверстия, пазы, впадины, канавки и т.п. Поэтому на таких поверхностях получить качественные равномерные покрытия, используя традиционные технологии анодирования и микродугового оксидирования, на практике не представляется возможным.

В связи с изложенным, основная идея изобретения заключается в получении качественных равномерных покрытий на деталях из сплавов вентильных металлов деталей с нетехнологичными участками поверхностей электрохимическим оксидированием без применения ванн.

Из источников патентной информации известны способы получения покрытий на деталях из алюминиевых сплавов анодированием в ваннах с кислыми растворами электролитов [Патент RU 2354759. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. – Бюлл. №13 от 10.05.2009] и микродуговым оксидированием в ваннах с щелочными растворами электролитов [Патент RU № 2136788. Способ получения покрытий / Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. – Бюл. № 25 от 10.09.1999]. Однако данные способы реализуются в ваннах и не позволяют получать качественные равномерные покрытия на поверхностях деталей с нетехнологичными участками. Например, при обработке деталей со сквозными отверстиями диаметром до 10 мм и длиной более 10 мм значения толщины покрытий на стенках отверстий в их средних зонах не превышают 10 % от значений толщины покрытий на наружных поверхностях.

Также известны способы получения покрытий на деталях из алюминиевых сплавов, включающие микродуговое оксидирование в ваннах с щелочными растворами электролитов при подаче на оксидируемые поверхности охлажденного кислорода [Патент RU 2339745. Способ получения покрытий /Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. – Бюл.33 от 27.11.2008; Патент RU 2354758. Способ получения покрытий / Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. – Бюл.13 от 10.05.2009]. Подача кислорода за счет улучшения перемешивания и охлаждения раствора электролита, обогащения его кислородом обеспечивает повышение производительности оксидирования, а также увеличение толщины, физико-механических свойств и равномерности покрытий на наружных поверхностях деталей и поверхностях сквозных отверстий. Данные способы позволяют получать относительно равномерные покрытия на деталях с нетехнологичными участками. Например, при обработке деталей со сквозными отверстиями диаметром до 30 мм и длиной более 50 мм значения толщины покрытий на стенках отверстий в их средних зонах могут достигать 88 % от значений толщины покрытий на наружных поверхностях. Однако данные способы реализуются в ваннах и отличаются высокой технологической сложностью и себестоимостью, требуют использования дополнительного оборудования и специального инструментария для подачи охлажденного кислорода.

Наиболее близким по технической сущности предлагаемому способу является способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов, включающий электрохимическое оксидирование в ваннах с кислыми или щелочными растворами электролитов, которые половину времени обработки закачиваются в отверстия, а другую половину времени откачиваются из отверстий через специальные жиклеры, являющиеся по отношению к деталям противоэлектродами [Патент RU 2471895. Способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов. Чуфистов О.Е., Артемов И.И., Чуфистов Е.А., Агапова Т.А., Гусенков Е.В. – Бюл. №1 от 10.01.2013]. Откачивание и закачивание способствует обновлению растворов электролитов внутри глухих отверстий и обеспечивает повышение производительности электрохимического оксидирования, а также увеличение толщины, физико-механических свойств и равномерности покрытий на наружных поверхностях деталей и поверхностях глухих отверстий. Например, при обработке деталей с глухими отверстиями диаметром до 10 мм и глубиной до 50 мм значения толщины покрытий на стенках отверстий в их средних зонах могу достигать 95 % от значений толщины покрытий на наружных поверхностях деталей. Однако данный способ также реализуется в ваннах, а его применение эффективно лишь для обработки деталей с глухими отверстиями.

Задачей предполагаемого изобретения является разработка простого, надежного способа получения равномерных покрытий на поверхностях деталей с нетехнологичными участками поверхностей из сплавов вентильных металлов электрохимическим оксидированием без применения специальных ванн.

Технический результат решения поставленной задачи заключается в получении на поверхностях деталей из сплавов вентильных металлов с нетехнологичными участками поверхностей качественных равномерных покрытий электрохимическим оксидированием без применения специальных ванн.

Поставленная задача решается в способе получения покрытий на деталях из сплавов вентильных металлов, включающем электрохимическое оксидирование продолжительностью 30…100 минут в реверсивных потоках кислых или щелочных растворов электролитов, причем, оксидирование осуществляют без применения специальных ванн, устанавливая детали внутри противоэлектродов из нержавеющей стали, в полостях, формы которых соответствуют формам деталей, а размеры превышают соответствующие наружные размеры деталей на 4…10 мм, при этом через данные полости пропускают растворы электролитов, обеспечивая их расход от 0,2 до 5,0 л на 1 дм2 площади оксидируемых поверхностей деталей и изменяя направление их течения на противоположное, спустя половину времени оксидирования.

Способ предназначен для использования в условиях серийного и массового производства и реализуется следующим образом. Сначала из нержавеющей стали изготавливают противоэлектрод, состоящий из двух полуформ. Противоэлектрод в сборе должен иметь внутренние полости для размещения обрабатываемых деталей, которые должны иметь примерно такие же формы, как обрабатываемые детали, но размеры этих полостей должны превышать соответствующие размеры деталей на 4…10 мм. Это необходимо для того, чтобы между поверхностями полостей и деталей при обработке были гарантированные зазоры 2…5 мм, обеспечивающие свободное течение раствора и предотвращение контакта деталей и противоэлектрода во избежание короткого замыкания. Кроме того, противоэлектрод должен иметь отверстия для алюминиевых проводов в электроизоляционной оплетке для фиксации деталей во внутренних полостях и соединения их с источником тока, а также отверстия для подвода свежего раствора во внутренние полости и отвода из них отработанного раствора. При этом, отверстия для подвода раствора должны располагаться так, чтобы раствор из них подавался на нетехнологичные участки поверхностей для улучшения условий их омывания. Также, во избежание неконтролируемых утечек раствора, желательно, чтобы противоэлектрод был герметичным, поэтому между его полуформами можно устанавливать уплотнения из инертного по отношению к раствору материала (пластмассы, силикона, резины и т.д.).

Детали прикрепляют к проводам в электроизоляционной оплетке, подсоединяют провода к одному из полюсов источника электрического тока (если оксидирование проводят при постоянном токе, детали подсоединяют к положительному полюсу) и фиксируют детали в полуформе противоэлектрода. При этом между поверхностями деталей и полостей противоэлектрода со всех сторон следует обеспечить примерно одинаковые зазоры 2…5 мм, а алюминиевый провод необходимо надежно изолировать от контакта с противоэлектродом электроизоляционной оплеткой, в дополнение к которой можно использовать электроизоляционные материалы (втулки), инертные по отношению к раствору.

Затем полуформы противоэлектрода соединяют между собой, закрепляют и с помощью алюминевого провода в электроизоляционной оплетке подсоединяют к свободному полюсу источника электрического тока, противоположному по знаку полюсу, к которому ранее подсоединили детали (если оксидирование проводят при постоянном токе, то полуформы подсоединяют к отрицательному полюсу).

Далее к отверстиям для подвода и отвода раствора подсоединяют трубопроводы, к одному из которых подсоединяют насос с регулируемым расходом. Всасывающую часть насоса и свободный конец другого трубопровода (не соединенного с насосом) помещают в емкость с раствором электролита. Важно отметить, что трубопроводы, насос, емкость и соединительные элементы должны быть выполнены из химически инертных по отношению к раствору материалов, т.е. из нержавеющей стали, пластмассы, стекла, силикона и т.д. Также желательно, чтобы всасывающая часть насоса находилась на дне емкости, где температура раствора ниже.

Противоэлектрод с деталями располагают так, чтобы раствор внутри него двигался снизу вверх, т.е. чтобы отверстие для подвода свежего раствора находилось снизу, а отверстие для отвода отработанного раствора – сверху. Это необходимо для выведения из зазоров между поверхностями полостей противоэлектрода и деталей газовых пузырьков, которые образуются при разложении раствора в процессе оксидирования и снижают интенсивность формирования покрытий на поверхностях деталей.

Потом начинают пропускать по цепи электрический ток и с помощью насоса закачивать из емкости в противоэлектрод раствор, который, проходя через зазоры между поверхностями деталей полостей противоэлектрода, через трубопровод сливается обратно в емкость. При этом можно с определенной периодичностью поворачивать вокруг оси провода, на которых закреплены детали, для более равномерного омывания нетехнологичных участков деталей свежим раствором.

Спустя 15…50 минут, составляющих первую половину времени оксидирования, прекращают пропускать по цепи электрический ток и закачивать в противоэлектрод раствор. Насос отсоединяют от трубопровода, освобожденный конец которого помещают в емкость с раствором электролита, и для закачивания раствора в противоээлектрод с противоположной стороны насос подсоединяют к свободному концу другого трубопровода и помещают всасывающую часть насоса в емкость с раствором электролита. Противоэлектрод при этом поворачивают таким образом, чтобы отверстие для подвода свежего раствора находилось снизу, а отверстие для отвода отработанного раствора – сверху.

После этого начинают пропускать по цепи электрический ток и с помощью насоса закачивать из емкости в противоэлектрод раствор, который, проходя через зазоры между поверхностями деталей полостей противоэлектрода, через трубопровод сливается обратно в емкость. При этом можно с определенной периодичностью поворачивать вокруг оси провода, на которых закреплены детали, для более равномерного омывания нетехнологичных участков деталей свежим раствором.

Спустя 15…50 минут, составляющих вторую половину времени оксидирования, прекращают пропускать по цепи электрический ток и закачивать раствор в противоэлектрод, отсоединяют от него трубопроводы, разъединяют его полуформы, извлекают из них детали, которые промывают водой и высушивают.

Пропускание раствора электролита через полости противоэлектрода, в которых зафиксированы обрабатываемые детали, при создании между поверхностями противоэлектрода и деталей разности потенциалов создает условия для интенсивного взаимодействия кислорода, выделяющегося из раствора, и вентильных металлов, содержащихся в поверхностных слоях деталей с образованием на них оксидных покрытий. При этом раствор в зазорах между поверхностями полостей противоэлектрода и деталей быстро нагревается джоулевым теплом и изменяет свой химический состав, теряя способность к выделению кислорода, необходимого для формирования покрытия. Однако за счет подачи в полости противоэлектрода свежего раствора из емкости отработанный раствор вымывается из зазоров между поверхностями полостей противоэлектрода и деталей и стекает обратно в емкость. В емкости раствор охлаждается и восстанавливает свой химический состав. Благодаря этому интенсивность формирования покрытия на поверхностях деталей поддерживается на необходимом уровне.

Ввиду того, что по мере движения в полости противоэлектрода раствор нагревается и изменяет свой химический состав, теряя способность к выделению кислорода, на деталях, расположенных ближе к трубопроводу, через который подается свежий раствор, покрытия формируются значительно быстрее, чем на деталях, расположенных ближе к трубопроводу, через который сливается отработанный раствор. Однако благодаря тому, что спустя половину времени оксидирования направление течения раствора через полости противоэлектрода меняют на противоположное, отсоединяя насос от одного трубопровода и подсоединяя его к другому, значения толщины покрытий на всех деталях выравниваются.

Соответствие форм полостей противоэлектрода формам обрабатываемых деталей при условии, что размеры полостей на 4…10 мм превышают соответствующие размеры деталей, позволяет получить между поверхностями полостей и деталей примерно одинаковые зазоры 2…5 мм. Это необходимо для обеспечения примерно равных значений напряженности поля между поверхностями полостей и поверхностей деталей, а также аналогичных условий взаимодействия поверхностей деталей с раствором.

Размеры полостей противоэлектрода и расход раствора в каждом случае следует подбирать индивидуально. Тем не менее, зазор между поверхностями отверстия и стержня не должен быть меньше 2 мм, поскольку в противном случае нельзя полностью исключить возможность контакта деталей и противоэлектрода, способного вызвать короткое замыкание и локальное разрушение покрытия. Однако нежелательно, чтобы зазор превышал 5 мм, поскольку увеличение зазора связано с повышением массогабаритных показателей противоэлектрода и ростом расхода раствора без значимых количественных и качественных изменений процесса оксидирования и кинетики формирования покрытий.

Расход раствора во многом определяется используемой разновидностью оксидирования. При менее энергоемком анодировании требуется меньший расход раствора, чем при более энергоемком микродуговом оксидировании. При этом расход раствора не должен выходить за пределы интервала 0,2…5,0 л/мин на 1 дм2 обрабатываемых поверхностей отверстия. При меньшем расходе раствор между поверхностями полостей противоэлектрода и деталей медленно обновляется, нагревается и меняет свой химический состав, что вызывает замедление формирования покрытия. При большем расходе повышается стоимость обработки без значимых количественных и качественных изменений процесса оксидирования и кинетики формирования покрытий.

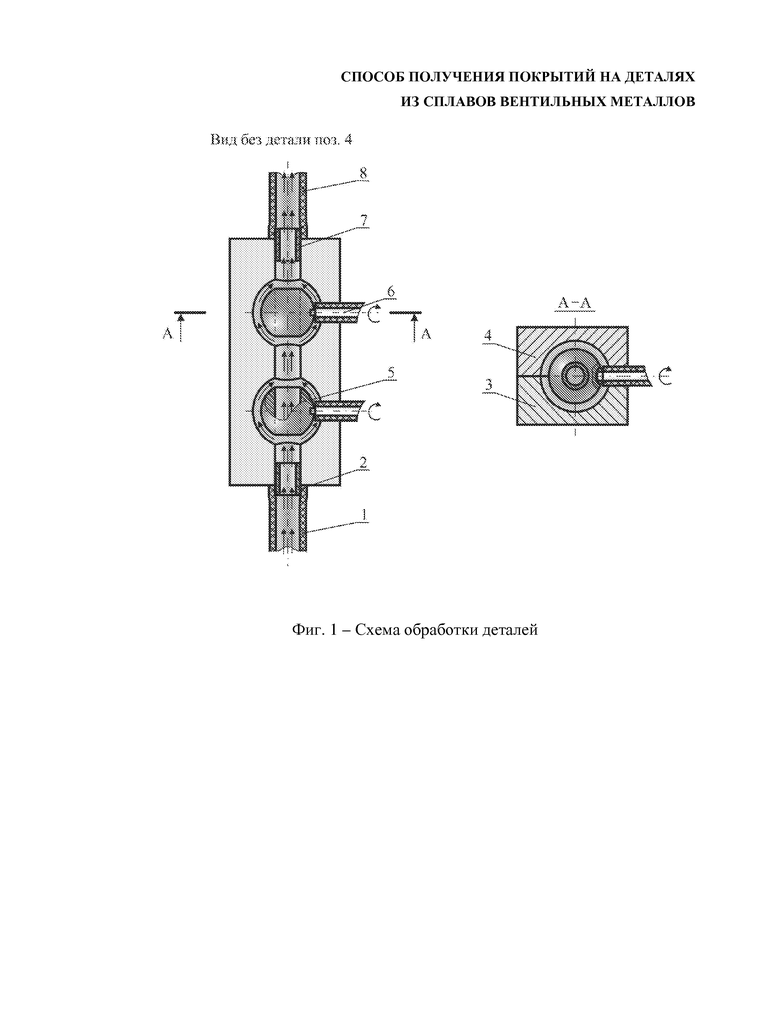

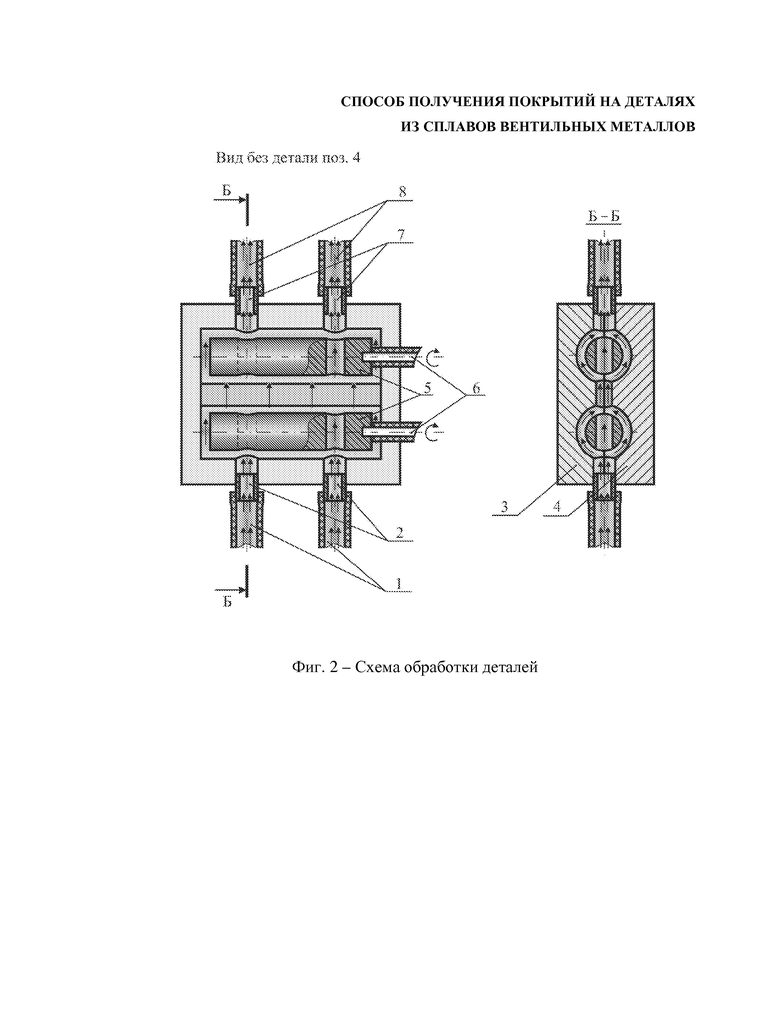

Предлагаемый способ поясняется схемами обработки деталей на фиг. 1 и 2.

На фиг. 1 показана схема обработки сферических деталей с отверстиями, представляющих собой пробки шаровых кранов. Через трубопровод 1 и соединительный патрубок 2 раствор закачивается в полости противоэлектрода, состоящего из полуформ 3 и 4, и омывая поверхности деталей 5, соединенных с полюсом источника тока проводами 6, выводится через соединительный патрубок 7 и трубопровод 8. Направление течения раствора показано стрелками.

На фиг. 2 показана схема обработки цилиндрических деталей с радиальными отверстиями, представляющих собой корпуса датчиков. Через трубопроводы 1 и соединительные патрубки 2 раствор закачивается в полости противоэлектрода, состоящего из полуформ 3 и 4, и, омывая поверхности деталей 5, соединенных с полюсом источника тока проводами 6, выводится через соединительные патрубки 7 и трубопроводы 8. Направление течения раствора показано стрелками.

Пример 1. Две группы сферических деталей, представляющие собой пробки шаровых кранов, изготовленных из сплава АМг6, имеющие наружный радиус 15 мм, с центральными сквозными отверстиями диаметром 15 мм подвергали анодированию в соответствии со схемой, приведенной на фиг. 1. В каждой группе было по 4 детали. Анодирование общей продолжительностью 32 минуты осуществляли в растворе щавелевой кислоты (30 г/л) при постоянной плотности тока на аноде (деталях) 2 А/дм2. Первую группу деталей обрабатывали по традиционной технологии в ванне с использованием механического миксера. Вторую группу деталей обрабатывали согласно предлагаемому способу в специально изготовленном противоэлектроде, в который равномерно закачивали по 0,5 литра свежего раствора в минуту на 1 дм2 площади всех поверхностей обрабатываемых деталей, включая площадь поверхностей отверстий. Между поверхностями полостей противоэлектрода и сферическими поверхностями обрабатываемых деталей обеспечивались зазоры 2,5…3,0 мм. Через 16 минут после начала анодирования направление течение раствора в полостях противоэлектрода изменяли на противоположное до конца анодирования. Провода, на которых были закреплены детали, для равномерности формируемых покрытий каждые 8 минут вместе с деталями поворачивали вокруг оси на 180о.

После оксидирования детали промывали водой, высушивали и по стандартным методикам [6] измеряли толщину покрытий. Результаты измерений приведены в таблице 1.

Таблица 1

Результаты измерения толщины покрытий

детали

Данные, приведенные в таблице 1, показывают, что предлагаемый способ с применением компактного противоэлектрода позволяет получать анодированием на поверхностях деталей с нетехнологичными участками более равномерные покрытия, чем традиционная обработка с применением ванны.

Пример 2. Две группы цилиндрических деталей, представляющих собой корпуса датчиков, изготовленные из сплава Д16, длиной 65 мм и наружным диаметром 15 мм, имеющие по два радиальных сквозных отверстия диаметром 6,5 мм, подвергали анодно-катодному микродуговому оксидированию в соответствии со схемой, приведенной на фиг. 2. В каждой группе было по 4 детали. Микродуговое оксидирование общей продолжительностью 40 минут осуществляли в растворе едкого кали (5 г/л) и жидкого стекла (5 г/л) при плотности тока на деталях в анодный полупериод 12…13 А/дм2. Первую группу деталей обрабатывали по традиционной технологии в ванне с использованием механического миксера. Вторую группу деталей обрабатывали согласно предлагаемому способу в специально изготовленном противоэлектроде, в который равномерно закачивали по 4,0 литра свежего раствора в минуту на 1 дм2 площади всех поверхностей обрабатываемых деталей. Между поверхностями полостей противоэлектрода и поверхностями обрабатываемых деталей обеспечивались зазоры 4,0…4,5 мм. Через 20 минут после начала оксидирования направление течение раствора в полостях противоэлектрода изменяли на противоположное до конца оксидирования. Провод, на котором были закреплены детали, для равномерности формируемых покрытий каждые 5 минут вместе с деталями поворачивали вокруг оси на 180 .

После оксидирования детали промывали водой, высушивали и по стандартным методикам [6] измеряли толщину покрытий. Результаты измерений приведены в таблице 2.

Таблица 2

Результаты измерения толщины покрытий

детали

Данные, приведенные в таблице 2, показывают, что предлагаемый способ с применением компактного противоэлектрода позволяет получать микродуговым оксидированием на поверхностях деталей с нетехнологичными участками более равномерные покрытия, чем традиционная обработка с применением ванны.

Таким образом, предлагаемый способ решает поставленные задачи.

Источники информации

1. Патент RU 2354759. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. – Бюлл. №13 от 10.05.2009.

2. Патент RU № 2136788. Способ получения покрытий / Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. – Бюл. № 25 от 10.09.1999.

3. Патент RU 2339745. Способ получения покрытий / Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. – Бюл.33 от 27.11.2008.

4. Патент RU 2354758. Способ получения покрытий / Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. – Бюл.13 от 10.05.2009.

5. Патент RU 2471895. Способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов. Чуфистов О.Е., Артемов И.И., Чуфистов Е.А., Агапова Т.А., Гусенков Е.В. – Бюл. №1 от 10.01.2013.

6. Испытательная техника: Справ. в 2-х т. /Под ред. Клюева В.В. – М.:Машиностроение, 1982. – Т.1. – 528 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ С ПРЯМЫМИ И ИСКРИВЛЕННЫМИ ОСЯМИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2694859C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ СО СКВОЗНЫМИ ОТВЕРСТИЯМИ ЭЛЕКТРОХИМИЧЕСКИМ ОКСИДИРОВАНИЕМ | 2017 |

|

RU2661135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2393274C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СТАЛЕЙ | 2016 |

|

RU2622073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2392359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении и смежных отраслях промышленности. Способ включает электрохимическое оксидирование продолжительностью 30-100 минут в реверсивных потоках кислых или щелочных растворов электролитов, при этом оксидирование осуществляют без применения специальных ванн, устанавливая детали внутри противоэлектродов из нержавеющей стали, в полостях, формы которых соответствуют формам деталей, а размеры превышают соответствующие наружные размеры деталей на 4-10 мм, при этом через данные полости пропускают растворы электролитов, обеспечивая их расход от 0,2 до 5,0 л на 1 дм2 площади оксидируемых поверхностей деталей и изменяя направление их течения на противоположное, спустя половину времени оксидирования. Технический результат: получение качественных равномерных покрытий на поверхностях деталей с нетехнологичными участками поверхностей. 2 ил., 2 табл.

Способ получения покрытий на деталях из сплавов вентильных металлов, включающий электрохимическое оксидирование продолжительностью 30-100 минут в реверсивных потоках кислых или щелочных растворов электролитов, отличающийся тем, что оксидирование осуществляют с применением противоэлектродов из нержавеющей стали с внутренними полостями, в которых устанавливают детали, при этом формы полостей соответствуют формам деталей, а размеры превышают соответствующие наружные размеры деталей на 4-10 мм, причем растворы электролитов пропускают через данные полости с расходом от 0,2 до 5,0 л на 1 дм2 площади оксидируемых поверхностей деталей и изменением направления их течения на противоположное после половины времени оксидирования.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПУСТОТЕЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2258771C1 |

| CN 202107786 U, 11.01.2012. | |||

Авторы

Даты

2018-12-28—Публикация

2017-11-28—Подача