Автоколлимационный способ контроля ошибки стабилизации оптических стабилизаторов относится к области оптического приборостроения, более конкретно для контроля параметров стабилизации и вибрации, и может быть использован для проверки стабилизаторов оптических систем прицельно-наводящих комплексов летательных аппаратов.

Известно устройство для контроля параметров вибрации, описанное в авторском свидетельстве SU №1352239, МПК G01H 9/00, опубл. 15.11.1987 г., в котором излучение от источника по световоду передается на вибропреобразователь, установленный на опорах. От вибропреобразователя излучение по жгуту передается на приемники, сигналы с которых поступают на блок обработки сигналов. При отсутствии вибрации вибрирующие поверхности неподвижны, в результате чего оптические оси излучающего световода и жгута совпадают, и излучение поступает во все приемные светопроводящие волокна жгута. При появление вибрации вибрирующие поверхности перемещаются одна относительно другой, оптические оси световода и жгута не совпадают, в результате чего на часть приемных световодов жгута излучение не попадает, а следовательно, не фиксируется приемниками излучения. Приемники излучения работают в пороговом режиме, а блок обработки сигналов подсчитывает количество сработавших приемников излучения через заданные интервалы времени. По результатам подсчета анализируется частота и амплитуда вибраций. Но наличие отдельных приемников излучения требует дополнительных узлов синхронизации и обработки информации. Кроме того, использование механических контактов создает дополнительные требования к специальным покрытиям поверхностей и к поверхностям с малой площадью из-за отсутствия места для крепления.

Известно лазерное устройство для контроля параметров вибрации, описанное в авторском свидетельстве SU №1798627, МПК G01H 9/00, опубл. 28.02.1993 г., в котором пучок излучения падает на светоделитель, выполненный в виде обращенной основанием к лазеру пирамиды с двумя и более боковыми гранями и тупым углом при вершине, усеченной параллельно основанию. Через боковые грани светоделителя выходят четыре расходящихся пучка, пятый пучок проходит через верхнее малое основание пирамиды без преломления. На поверхности контролируемого объекта образуется пять световых пятен. Рассеянное объектом излучение попадает на зеркало и собирается объективом на чувствительной площадки ПЗС-матрицы фотоприемника, подключенного к монитору. Вибрация контролируемого объекта приводит к появлению на экране монитора отрезков прямых. Длина отрезков и их взаимное положение определяют амплитуду колебаний, ориентацию объекта в пространстве и его расстояние от светоделителя по оптической оси. Однако при этом в данном способе используются несколько элементов, усложняющих настройку и первичную юстировку этих элементов. К таким деталям, к которым предъявляются высокие требования по качеству, относятся светоделитель, зеркало, полупрозрачная пластина, объектив, а расходящийся пучок лучей на выходе полупрозрачной пластины требует небольших расстояний от измерительной системы до объекта, а также оптических систем с малой апертурой.

Наиболее близким аналогом является устройство для контроля параметров систем стабилизации головного зеркала, описанное в патенте BY №834, МПК G01С 25/00, опубл. 30.03.2003. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов заключается в том, что на стенд устанавливают два контролируемых изделия и к каждому плоское зеркало, отдельно устанавливают автоколлиматор, причем контролируемые изделия устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде плоские технологические зеркала, при этом обеспечивают оптическую связь автоколлиматора с каждым контролируемым изделием и со своим плоским технологическим зеркалом. Подают на головное зеркало каждого контролируемого изделия пучок света от автоколлиматора, который отражается от головного зеркала контролируемого изделия, попадает на плоское технологическое зеркало, отражается от него и возвращается в автоколлиматор, далее совмещают автоколлимационное изображение марки автоколлиматора с перекрестием в наблюдательном приборе, а именно в окуляре зрительной трубы, и принимают это изображение за ноль, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, в одной плоскости, стабилизатор компенсирует движения стенда, в наблюдательном приборе оператор наблюдает смещение изображения автоколлимационной марки автоколлиматора и снимает координаты смещения в угловой мере. С помощью электронного блока управления оператор задает требуемый режим движения стенда, устанавливая регуляторами исходное положение стенда, частоту и амплитуду его колебаний, и наблюдает за относительным перемещением изображений автоколлимационной марки в поле зрения автоколлимационной зрительной трубы только в горизонтальном или, после дополнительной перенастройки, только в вертикальном направлениях. Однако наличие эталонного изделия значительно усложняет процесс контроля и увеличивает время проверки. Использование зрительной трубы заставляет оператора находиться в близкой зоне измерения, что в некоторых случаях не допустимо, сам процесс измерения становится субъективным, т.е. зависит от индивидуальных зрительных способностей оператора.

Задачей заявляемого изобретения является повышение эксплуатационных характеристик при автоколлимационном способе контроля ошибки стабилизации оптических стабилизаторов.

Технический результат - создание точного, информативного способа контроля стабилизаторов, позволяющего оценить временную характеристику колебаний стабилизатора и амплитудно-частотную характеристику, при повышении точности и надежности контроля параметров стабилизации при вибрации системы.

Это достигается тем, что в автоколлимационном способе контроля ошибки стабилизатора оптических стабилизаторов, заключающемся в том, что на стенд устанавливают контролируемое изделие и технологическое зеркало, отдельно устанавливают автоколлиматор, причем контролируемое изделие устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде технологическое зеркало, при этом обеспечивают оптическую связь автоколлиматора, контролируемого изделия и технологического зеркала, производят юстировку системы, для этого подают на головное зеркало контролируемого изделия пучок света от автоколлиматора, который отражается от головного зеркала контролируемого изделия, попадает на технологическое зеркало, отражается от него и возвращается в автоколлиматор, далее совмещают автоколлимационное изображение марки автоколлиматора с перекрестием в наблюдательном приборе и принимают это изображение за ноль, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, по крайней мере, в одной плоскости, стабилизатор компенсирует движения стенда, на наблюдательном приборе наблюдают смещение изображения автоколлимационной марки автоколлиматора, снимают координаты смещения в угловой мере, в отличие от известного, стенд совершает сложные колебательные движения в двух взаимно перпендикулярных плоскостях, далее через заданные равные промежутки времени снимают координаты смещения изображения автоколлимационной марки по одной из перпендикулярных составляющих перекрестия наблюдательного прибора, по полученным данным строят график временной характеристики колебаний стабилизатора, рассчитывают частоту колебаний для каждой координаты смещения изображения автоколлимационной марки, вычисляют амплитудные значения амплитудно-частотной характеристики для каждого значения частоты в частотно-временном спектре, строят график амплитудно-частотной характеристики и повторяют операции для второй перпендикулярной составляющей перекрестия наблюдательного прибора.

Кроме того, в данном автоколлимационном способе контроля ошибки стабилизатора оптических стабилизаторов применяется цифровой лазерный скоростной автоколлиматор, позволяющий использовать в качестве наблюдательного прибора монитор ПК, при этом скорость получения данных возрастает до 10000 в сек, а процесс контроля автоматизируют с помощью различных программ ЭВМ.

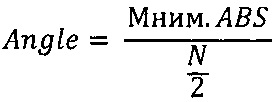

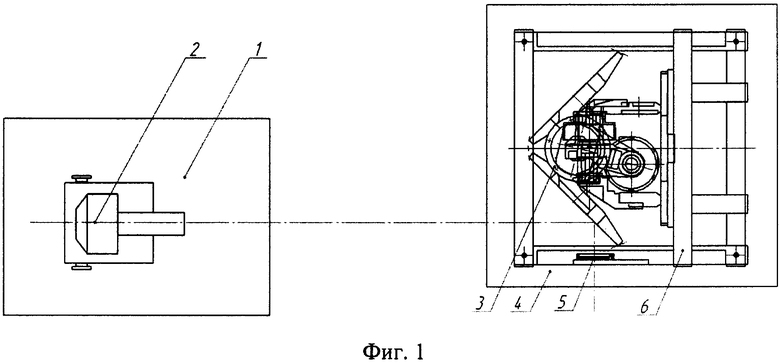

Предлагаемый способ поясняется чертежом, представленным на фиг. 1.

На фиг. 1 изображена схема контроля стабилизатора.

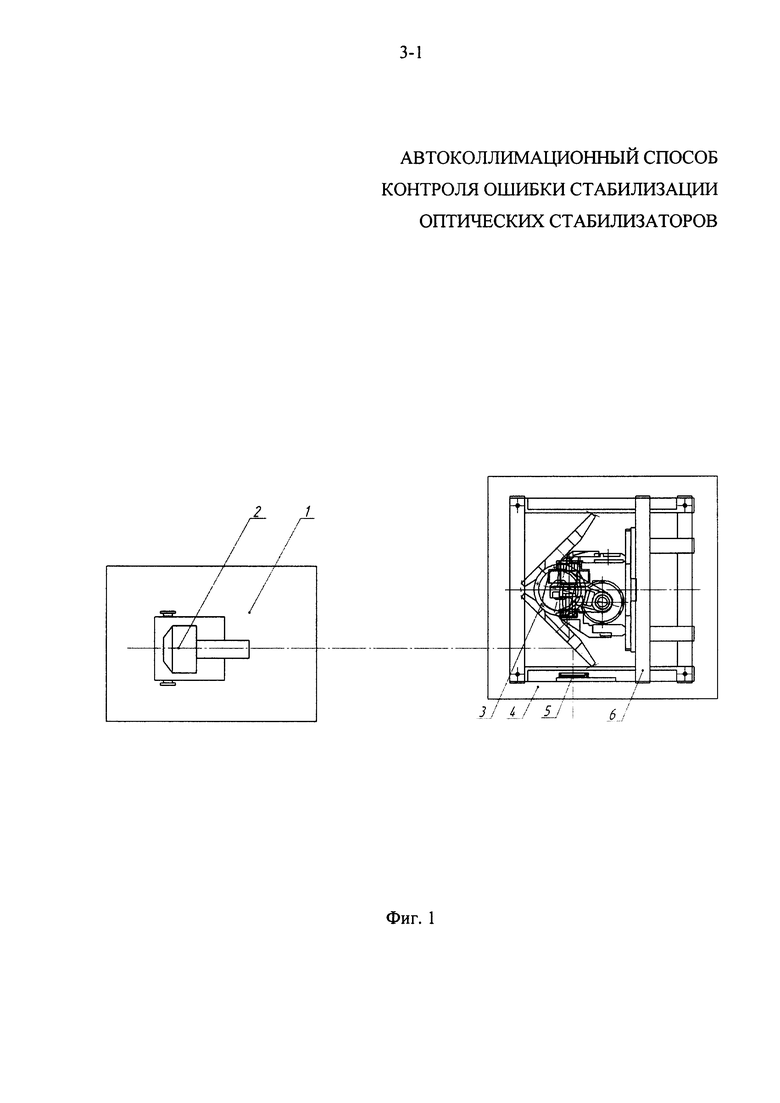

На фиг. 2 представлено изображение автоколлимационной марки в наблюдательном приборе относительно перекрестия.

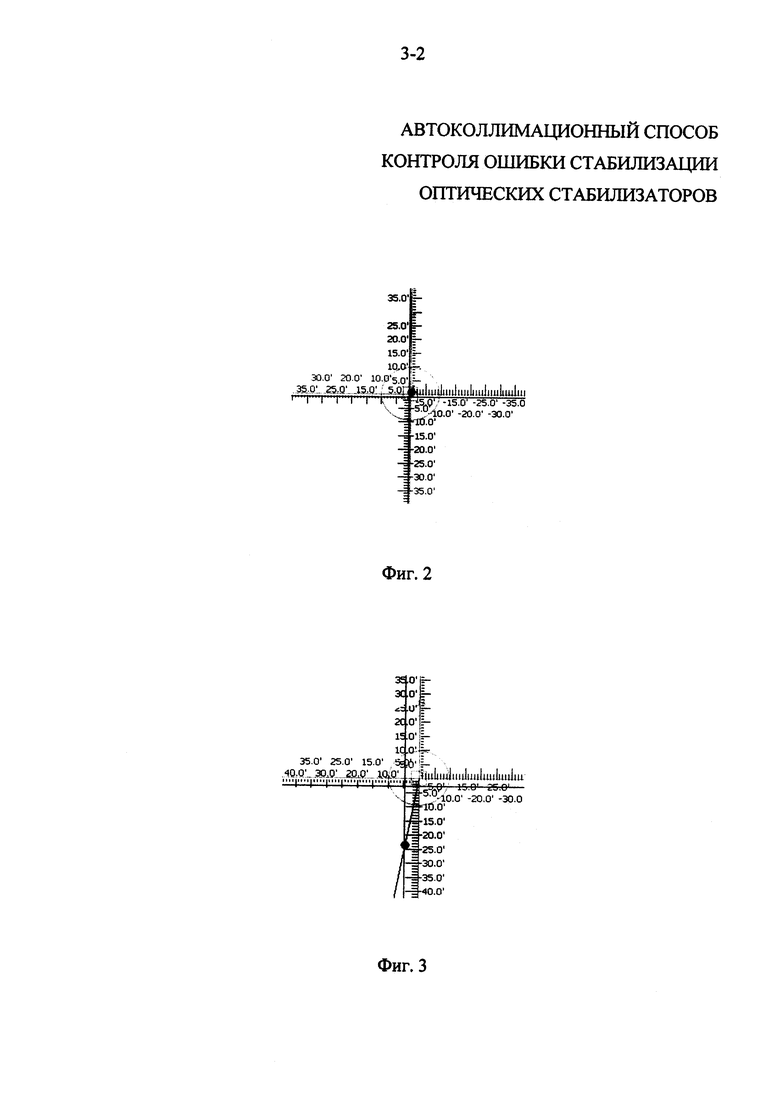

На фиг. 3 представлено отклонение автоколлимационного изображения марки цифрового лазерного скоростного автоколлиматора в результате ошибки стабилизации стабилизатора в наблюдательном приборе относительно перекрестия.

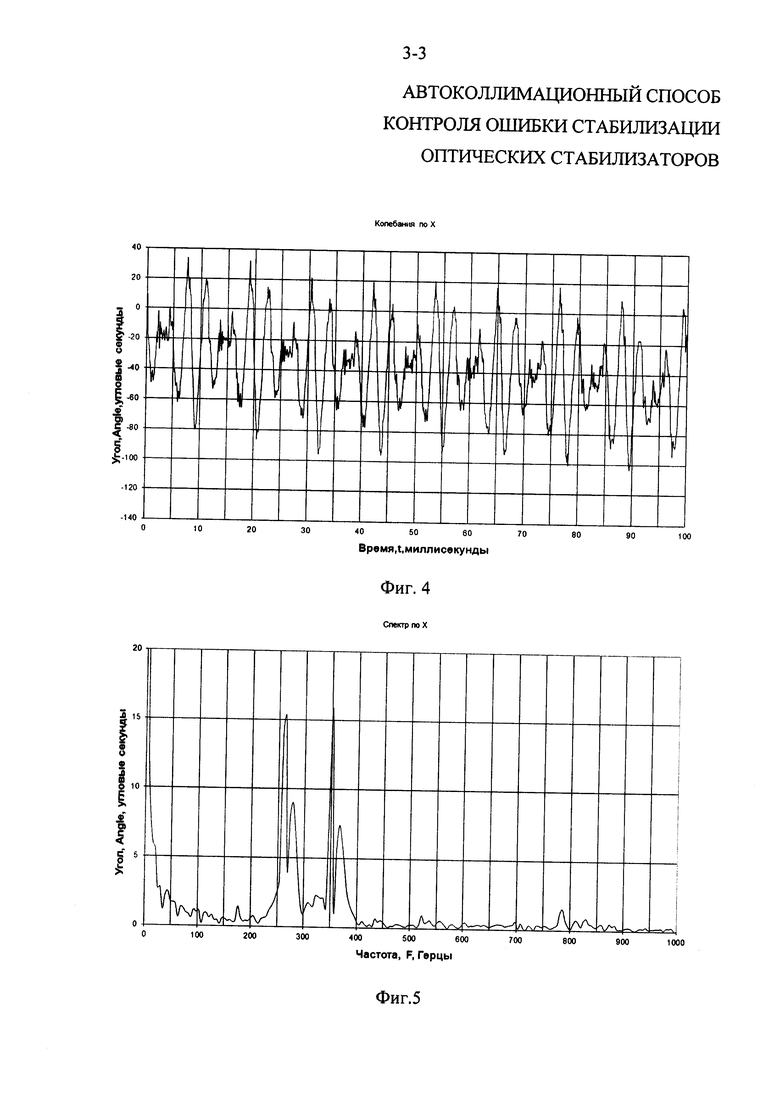

На фиг. 4 представлен график временной характеристики колебаний стабилизатора.

На фиг. 5 представлен график амплитудно-частотной характеристики колебаний стабилизатора (спектр).

На схеме (фиг. 1) показаны вертикальный подъемный стол 1, цифровой лазерный скоростной автоколлиматор 2, контролируемое изделие 3, стенд 4, технологическое зеркало 5, кронштейн 6.

Автоколлимационный способ контроля ошибки стабилизации стабилизатора (фиг. 1) осуществляется следующим образом.

На вертикальный подъемный стол 1 устанавливают цифровой лазерный скоростной автоколлиматор 2, обеспечивающий получение до 10000 отчетов/сек. Контролируемое изделие 3 устанавливается на стенд 4 (стенд-качалку) и устанавливают технологическое зеркало 5 в кронштейне 6. Причем контролируемое изделие 3 устанавливают с возможностью поворота относительно стенда 4. А технологическое зеркало 5 жестко закрепляют на стенде 4. Обеспечивают оптическую связь цифрового лазерного скоростного автоколлиматора 2, контролируемого изделия 3 и технологического зеркала 5. Производят настройку и юстировку системы стабилизации. После установки цифрового лазерного скоростного автоколлиматора 2 на вертикальный подъемный стол 1, цифровой лазерный скоростной автоколлиматор 2 с помощью набора кабелей подключают к блоку управления, который в свою очередь подключается к портативному персональному компьютеру (ПК) с установленной управляющей программой, причем в данном случае монитор ПК является наблюдательным прибором. Включают портативный ПК и блок управления цифровым лазерным скоростным автоколлиматором 2 (на фиг. не показан). Запускается управляющая программа. Подают на головное зеркало контролируемого изделия 3 пучок света от цифрового лазерного скоростного автоколлиматора 2, который отражается от головного зеркала контролируемого изделия 3, попадает на технологическое зеркало 5, отражается от него и возвращается в цифровой лазерный скоростной автоколлиматор 2. С помощью подъемного механизма вертикального подъемного стола 1 и котировочных винтов цифрового лазерного скоростного автоколлиматора 2 добиваются попадания в зрачок цифрового лазерного автоколлиматора 2 пучка, отраженного от поверхности технологического зеркала 5. На экране монитора ПК наблюдается автоколлимационная марка цифрового лазерного скоростного автоколлиматора 2. С помощью котировочных винтов цифрового лазерного скоростного автоколлиматора 2 добиваются совмещения автоколлимационного изображения марки цифрового лазерного скоростного автоколлиматора 2 с перекрестием на экране монитора ПК и принимают это изображение за ноль (фиг. 2). В управляющую программу вводят исходные данные, а именно название контролируемого изделия 3, временной интервал в виде заданных равных промежутков времени, общее число координат смещения изображения автоколлимационной марки, выбирают единицу измерения смещения изображения автоколлимационной марки относительно одной из координат на перекрестии наблюдательного прибора. При необходимости временной интервал в виде заданных промежутков времени, и общее число координат смещения изображения автоколлимационной марки могут уточняться. Приводят в движение стенд 4 по заданной программе, при этом стенд 4 совершает колебательные движения в двух плоскостях. Стабилизатор компенсирует движение стенда 4, на мониторе ПК наблюдают смещение изображения автоколлимационной марки цифрового лазерного скоростного автоколлиматора 2 относительно первоначального его нулевого положения (фиг. 3), снимают через заданные равные промежутки времени, координаты смещения изображения автоколлимационной марки по одной из перпендикулярных составляющих перекрестия на мониторе ПК, в угловой мере. По полученным данным строят график временной характеристики (фиг. 4), где по оси x откладывают время проведения измерений, а по оси y - координаты смещения изображения автоколлимационной марки в угловой мере. Затем рассчитывают и строят график амплитудно-частотной характеристики (далее АЧХ) колебаний стабилизатора (фиг. 5). Для этого вычисляют для всего времени измерения частоту колебаний для каждой точки смещения изображения автоколлимационной марки по формуле:

,

,

где n - порядковый номер измерений смещения изображения автоколлимационной марки,

N - общее число координат смещения изображения,

Т - заданный равный промежуток времени.

Вычисляют амплитудные значения АЧХ для каждого значения частоты в частотно-временном спектре, для этого выделяют значение полученных углов и при помощи анализа Фурье получают значение спектра для полученных ранее частот в комплексной форме. Вычисляют модуль комплексного числа, получают абсолютные величины амплитуд спектра для каждого из частот, используют формулу, приведенную ниже, и вычисляют амплитудные значения углов в частотной области

,

,

где Angle - значение углов в области частот,

Мним. ABS - модуль комплексного числа,

N - общее число координат смещения изображения.

Повторяют все измерения для другой перпендикулярной составляющей перекрестия на мониторе ПК. Таким образом, вычисляют для всего времени измерения частоту колебаний для каждой координаты смещения изображения автоколлимационной марки для двух взаимно перпендикулярных составляющих.

Процесс определения ошибки стабилизатора возможно автоматизировать с помощью программ ЭВМ, при этом суть технической реализации не меняется.

Использование цифрового лазерного скоростного автоколлиматора позволяет получить автоколлимационное изображение марки от дифузноотражающих или слабоотражающих поверхностей, которые могут располагаться на расстоянии нескольких метров от самого цифрового лазерного скоростного автоколлиматора, а также дает возможность использовать в качестве наблюдательного прибора монитор ПК, кроме того, скорость снятия измерений смещения изображения автоколлимационной марки достигает до 10000 в сек.

Таким образом, создан автоколлимационный способ контроля ошибки стабилизации стабилизатора, позволяющий оценить ошибку стабилизации и виброустойчивости стабилизаторов оптических систем прицельно-наводящих комплексов летательных аппаратов в двух плоскостях без перенастройки устройства, быстро, высокоточно, информативно, объективно, т.е. не зависит от индивидуальных зрительных способностей оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ СТАБИЛИЗАЦИИ ОПТИКО-ЭЛЕКТРОННЫХ СИСТЕМ | 2024 |

|

RU2827493C1 |

| ЛАЗЕРНЫЙ ОТВЕС | 2015 |

|

RU2591741C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВ ПОВОРОТА ОБЪЕКТА И ДВУХКООРДИНАТНЫЙ АВТОКОЛЛИМАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2828450C1 |

| ЦИФРОВОЙ ДВУХКООРДИНАТНЫЙ ДИНАМИЧЕСКИЙ АВТОКОЛЛИМАТОР | 2008 |

|

RU2437058C2 |

| АВТОКОЛЛИМАТОР ДЛЯ ИЗМЕРЕНИЯ ПЛОСКИХ УГЛОВ | 2007 |

|

RU2353960C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ | 2004 |

|

RU2287776C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ УГЛОВЫХ И ЛИНЕЙНЫХ КООРДИНАТ ОБЪЕКТА | 2008 |

|

RU2366893C1 |

| ИНФРАКРАСНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2005 |

|

RU2297116C1 |

| ВИДЕОАВТОКОЛЛИМАТОР | 2010 |

|

RU2455668C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ ИЗОБРАЖЕНИЯ МАРКИ В ЦИФРОВЫХ АВТОКОЛЛИМАТОРАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773278C1 |

Автоколлимационный способ контроля ошибки стабилизации оптических стабилизаторов относится к области контроля параметров стабилизации и вибрации и может быть использован для проверки ошибки стабилизации и виброустойчивости стабилизаторов оптических систем прицельно-наводящих комплексов летательных аппаратов. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов заключается в том, что на стенд устанавливают контролируемое изделие и технологическое зеркало, отдельно устанавливают цифровой лазерный скоростной автоколлиматор. Причем контролируемое изделие устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде технологическое зеркало, при этом обеспечивают оптическую связь цифрового лазерного скоростного автоколлиматора, контролируемого изделия и технологического зеркала, производят юстировку системы, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, при этом стенд совершает колебательные движения, по крайней мере, в одной плоскости. Кроме того, стабилизатор компенсирует движения стенда, на наблюдательном приборе наблюдают смещение изображения автоколлимационной марки цифрового лазерного скоростного автоколлиматора, снимают координаты смещения в угловой мере, стенд совершает сложные колебательные движения в двух взаимно перпендикулярных плоскостях. Далее через заданные равные промежутки времени снимают координаты смещения автоколлимационной марки по одной из перпендикулярных составляющих перекрестия наблюдательного прибора, по полученным данным строят график временной характеристики колебаний стабилизатора, рассчитывают частоту колебаний для каждой точки смещения автоколлимационной марки, вычисляют амплитудные значения амплитудно-частотной характеристики для каждого значения частоты в частотно временном спектре, строят график амплитудно-частотной характеристики, съем данных, построение графиков и АЧХ для другой перпендикулярной составляющей перекрестия наблюдательного прибора выполняются аналогично. Технический результат – повышение точности, объективности и надежности контроля параметров стабилизации и вибрации системы. 2 з.п. ф-лы, 5 ил.

1. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов, заключающийся в том, что на стенд устанавливают контролируемое изделие и технологическое зеркало, отдельно устанавливают автоколлиматор, причем контролируемое изделие устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде технологическое зеркало, при этом обеспечивают оптическую связь автоколлиматора, контролируемого изделия и технологического зеркала, производят юстировку системы, для этого подают на головное зеркало контролируемого изделия пучок света от автоколлиматора, который отражается от головного зеркала контролируемого изделия, попадает на технологическое зеркало, отражается от него и возвращается в автоколлиматор, далее совмещают автоколлимационное изображение марки автоколлиматора с перекрестием в наблюдательном приборе и принимают это изображение за ноль, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, по крайней мере, в одной плоскости, стабилизатор компенсирует движения стенда, на наблюдательном приборе наблюдают смещение изображения автоколлимационной марки автоколлиматора, снимают координаты смещения в угловой мере, отличающийся тем, что стенд совершает сложные колебательные движения в двух взаимно перпендикулярных плоскостях, далее через заданные равные промежутки времени снимают координаты смещения автоколлимационной марки по одной из перпендикулярных составляющих перекрестия наблюдательного прибора, по полученным данным строят график временной характеристики колебаний стабилизатора, рассчитывают частоту колебаний для каждой координаты смещения изображения автоколлимационной марки, вычисляют амплитудные значения амплитудно-частотной характеристики для каждого значения частоты в частотно временном спектре, строят график амплитудно-частотной характеристики и повторяют операции для второй перпендикулярной составляющей перекрестия наблюдательного прибора.

2. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов по п. 1, отличающийся тем, что для контроля выбирают цифровой лазерный скоростной автоколлиматор, что позволяет использовать в качестве наблюдательного прибора монитор ПК.

3. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов по п. 2, отличающийся тем, что процесс контроля автоматизируют с помощью различных программ ЭВМ.

| УСТРОЙСТВО для ИЗМЕРЕНИЯ МАЛЫХ ПЕРЕМЕЩЕНИЙИ ВИБРАЦИЙ | 0 |

|

SU301558A1 |

| Стабилизатор давления | 1972 |

|

SU866301A1 |

| Материал для облицовки стен и других поверхностей здания | 1948 |

|

SU75035A1 |

| US 5350134 A1, 27.09.1994. | |||

Авторы

Даты

2017-06-09—Публикация

2016-01-29—Подача