Область техники, к которой относится изобретение

Настоящее изобретение относится к композиционным материалам, удовлетворяющим требованиям для применения в устройстве конвейерно-ленточного типа для автоматической послойной компоновки.

Предшествующий уровень техники

Композиционные материалы обладают точно задокументированными преимуществами перед традиционными строительными материалами, в частности, заключающимися в достижении превосходных механических свойств при очень низких значениях плотности материала. В результате, использование подобных материалов становится все более распространенным, и области их практического применения могут варьироваться в пределах от «промышленной» и «спортивно-развлекательной» до производства аэрокосмических деталей с высокими эксплуатационными показателями.

Подобные композиционные материалы содержат конструктивный элемент, такой как волоконный слой, пропитываемый композицией, состоящей из смолы, такой как термореактивная или термопластичная смола.

Препреги, содержащие волоконную структуру, пропитываемую отверждаемой термореактивной смолой, в настоящее время широко используются при изготовлении подобных композиционных материалов. Они позволяют проводить тщательный контроль количества волокна и смолы и обеспечивают гибкость в придании им всевозможных форм.

Обычно, ряд слоев подобных препрегов «послойно укладывают» в соответствии с требованиями, и получаемый в результате слоистый материал отверждают, как правило, под воздействием повышенных температур, для производства отвержденного композиционного слоистого материала.

Исторически сложилось так, что подобные препреги или схожие материалы, послойно укладывались руками квалифицированного оператора. Однако современные методы компоновки включают в себя значительное участие способа автоматизированной послойной компоновки, такого как, реализуемый в, так называемом, устройстве конвейерно-ленточного типа для автоматической послойной компоновки, или сокращенно ATL.

Использование типичной промышленной установки типа ATL требует использование рулонного материала, который загружается в передаточный барабан и подается по системе валков к головке устройства ATL. Обычно маршрут включает стадию нарезки и по выбору стадию нагревания. Стадия резки гарантирует, что размеры материала приводятся в соответствие с требуемыми, поскольку любое отклонение может приводить к неприемлемому результату. В головке устройства ATL, как правило, задействуются два метода нанесения, «башмачный» метод, или метод «уплотнительного ролика» головки устройства ATL. Какой бы метод не использовался, материал приводится в контакт с поверхностью, и прикладывается давление к самой верхней бумажной подложке. Липкая нижняя поверхность приклеивается под приложенным давлением, и лист подложки автоматически удаляется. В ходе данного процесса материал подвергается воздействию очень высоких напряжений от 50 до 300 Н, действующих по всей ширине продукта, как правило, составляющей 300 мм.

Для того чтобы препрег или схожий материал мог быть подвергнут послойной укладке в автоматизированной промышленной установке, он должен быть подготовлен согласно точно сформулированным требованиям. Для удобства, подобный материал, как правило, располагается на валке, готовом к подаче материала в устройство ATL.

Поскольку композиционный материал, как правило, является липкими, необходимо, чтобы композиционный материал обладал съемным листом подложки для предотвращения склеивания смежных слоев на валке. Подобные листы подложки, как правило, изготовляются из бумаги.

Лист подложки также делает возможным приложение в устройстве ATL усилия к композиционному материалу для создания адгезии в процессе послойной укладки без приклеивания головки устройства к композиционному материалу.

Лист подложки поэтому обычно удаляется только после послойной укладки композиционного материала в устройстве ATL.

В развитие данного способа, могут проделываться вырезы в композиционном материале лезвиями, образующими часть устройства ATL. Подобные лезвия являются довольно точными и способны прорезать композиционный материал и проникать внутрь на небольшое расстояние (т.е. на доли миллиметра) в толщину бумажной подложки. Частичное прорезание слоя подложки является предпочтительным, по отношению к полному прорезанию композиционного материала, в то же время обеспечивает распределение по непрерывному листу подложки напряжения на протяжении всей длины ленты. Оператор будет стремиться, к примеру, к прорезанию - приблизительно на 10 % от общей толщины слоя подложки. Наиболее часто, используется ультразвуковой резак или механический нож для резки материала. Резка ленты устройства ATL имеет тот эффект, что могут быть получены формы и контуры, придающие универсальность набору дизайнов, применимых к компоновкам, с которым способно работать устройство ATL.

В рамках характерного способа, когда проделывается прорезание через лист подложки, «башмак» устройства ATL поднимается вверх, в то время, как «уплотнительный валок» перемещается к месту для обеспечения того, чтобы вырезаемые части композиционного материала по одну сторону разрезов не слипалась и вместо этого отводились, будучи при этом прикрепленными к их листам подложки, как отходы.

Как только участок, содержащий разрезы, уложен, устройство ATL приподнимает уплотнительный валок и одновременно опускает «башмак» с тем, чтобы возобновить обычную операцию укладки всего композиционного материала.

Однако подобные переходы часто характеризуются возникновением скачков растягивающего усилия, действующего на композиционный материал. Подобные усилия также увеличиваются в периоды, когда проделываются разрезы через бумажную подложку. Представляет затруднительным то, что скачки напряжения имеют тенденцию к накоплению именно тогда, когда композиционный материал подвергается обрезке и ослабляется, когда скачки напряжения имеют тенденцию к накоплению, например, в тот момент, когда применяются башмак и уплотнительный валок, что в результате приводит к разрушению слоя подложки.

Разрезание композита приводит к частичному прорезанию в слое листа подложки, но иногда может производиться полный разрез, при котором слой подложки обрезается по краям, где имеется тенденция к заворачиванию ленты. Частичное прорезание характеризуется эффектом образования ослабленных точек или концентрирования напряжений в листе подложки. Результатом этого является проявление тенденции к отрыву листа подложки и выходу его из строя. Образование отрывов в листе подложки препятствует непрерывной подаче ленты в устройство ATL, что требует отключения автоматизированного процесса с тем, чтобы поврежденный материал мог быть удален. Это повышает стоимость и снижает эффективность способа. Выход из строя слоя подложки также приводит к росту объема отходов, поскольку новый протяженный участок ленты должен быть пропущен через устройство ATL для возобновления непрерывной подачи, в дополнение к тому, что вся длина размещенной ленты до участка образования отрывов, должна быть удалена и заменена.

Кроме того, образование отрывов в листе подложки может приводить к тому, что его загрязняющие фрагменты внедряются в компоновку.

Таким образом, весьма желательно создание способа, с помощью которого может быть решена данная проблема.

Сущность изобретения

В соответствии с настоящим изобретением, создан листообразный композиционный материал, содержащий армированный волокном слой подложки, как определено в любом из прилагаемых пунктов формулы изобретения.

В первом аспекте настоящее изобретение относится к листовому композиционному материалу, содержащему конструктивный слой и отверждаемую термореактивную смолу, и содержащему армированную волокнами бумажную подложку на одной из его внешних сторон.

Было установлено, что при включении армирующих волокон в бумажную подложку значительно улучшаются ее устойчивость к продавливанию и устойчивость к отрывающему действию, что тем самым повышает эффективность, сокращает время простоя, объемы отходов и загрязнений в технологическом процессе на устройстве ATL в случае, в котором производится укладка подобного материала.

Хотя данный подход решает значительную проблему, было установлено, что введение армирующих волокон в бумажную подложку может приводить к передаче формы выпуклого волоконного рисунка смоле композиционного материала. Для некоторых практических приложений данный эффект представляется нежелательным, и требуется применение материала, не имеющего рисунка.

Более того, было обнаружено, что передача подобного рисунка может быть значительно сокращена или полностью устранена за счет введения второй бумажной подложки между армированным волокном бумажной подложки и остальной частью композиционного материала. Вторая бумажная подложка не содержит армирующего волокна и предохраняет остальную часть композиционного материала от вдавливания армирующих волокон в смолу.

Было установлено, что процесс передачи рисунка может быть дополнительно сокращен или устранен в случае, если вторая бумажная подложка является относительно несжимаемой. К примеру, может быть использована высококаландрированная бумага, такая как пергаминовая бумага. В добавок, вся бумажная подложка может подвергаться сжатию в процессе сборки и непосредственно перед нанесением на композиционный материал, таким образом ухудшая ее сжимаемость при приложении к композиционному материалу.

Кроме того, было установлено, что в некоторых случаях практического приложения передача рисунков волокон на поверхность смолы может приводить к образованию вентиляционных каналов, доступных для воздуха и летучих веществ, которые могут приводить к благоприятному снижению пористости конечного слоистого материала. Поэтому в альтернативном варианте осуществления настоящего изобретения слой листа подложки содержит сжимаемую вторую бумажную подложку, такую как лист из крафт-бумаги. Сжимаемая вторая бумажная подложка будет деформироваться вокруг расположенных ниже волокон, тем самым придавая рисунок прилегающей смоле. Более того, способность сжиматься, узористость и диаметр волокон могут также регулироваться с тем, чтобы изменять размер и количество вентиляционных каналов рисунка.

Однако вставка второй бумажной подложки также приводит к риску возникновения прочих проблем, таких как образование складчатостей и извитостей. Подобные проблемы возникают из-за относительных расширений, в частности, возникающих в процессе хранения и вследствие влажности той или иной среды. Относительное расширение между двумя слоями может приводить к скручивающему действию или к образованию складчатостей бумаги, которые крайне нежелательные.

Таким образом, предпочтительно введение третьей бумажной подложки с тем, чтобы предотвращать образование подобных извитостей и складок. Третья бумажная подложка может быть введена в любом участке бумажной подложки, однако предпочтительно разместить ее между второй и первой бумажными подложками.

Конструктивный слой композиционного материала может быть любым твердым материалом, способным подвергаться пропитыванию термореактивной смолой.

Конструктивный слой может содержать лист пористого металла, такого как расширенная фольга, или же он может включать конструктивный слой из волокон.

Подходящие металлы для использования в качестве расширенной фольги включают любой электропроводный металл, такой как бронза, алюминий, медь, серебро, золото, никель, цинк и вольфрам. Медь представляется предпочтительной по причине ее превосходной электропроводности. Любые волокна в составе конструктивных волокнистых слоев могут являться однонаправленными, быть выполненными в виде ткани, хаотичными или многонаправленными. В одном предпочтительном варианте осуществления волокна являются однонаправленными. После укладки их ориентация, как правило, изменяется во всем композиционном материале, например, препрег или полупрег путем установки волокон друг относительно друга в соседних слоях ортогонально в так называемом расположении 0/90, характеризует углы между соседними слоями волокон. Прочие режимы расположения, такие как 0/+45/-45/90, также многие прочие режимы расположения конечно же являются возможными.

Любой из обсуждаемых выше первой, второй и третьей бумажных подложек и армирующих волокон могут накладываться в любой требуемой последовательности. Предпочтительно вторая бумажная подложка примыкает к конструктивному слою, и ко второй бумажной подложке примыкают армирующие волокна и/или третья бумажная подложка, наконец, первая бумажная подложка помещается поверх либо третьей бумажной подложки, либо армирующих волокон.

Структурные волокна могут состоять из надтреснутых (т.е. надломленных в результате вытягивания), избирательно разорванных или неразорванных волокон.

Структурные волокна могут изготовляться из широкого круга материалов, таких как стекло, углерод, графит, арамидных металлизированных полимеров, а также их смесей. Композиционный материал, в большинстве случаев, состоит в интервале на 30-70% масс. из структурообразующих волокон.

Как было показано, композиционные материалы согласно настоящему изобретению содержат отверждаемую термореактивную смолу. Отверждаемая смола может содержаться в форме отдельного слоя, или же может полностью или частично пропитывать слой структурных волокон. Композиционный материал обычно содержит от 15 до 50% масс. отверждаемой смолы или более предпочтительно от 32 до 45% масс. отверждаемой смолы.

Отверждаемая смола может выбираться из стандартных материалов, известных в данной области, таких как фенол-формальдегидные смолы, мочевина-формальдегидные, 1,3,5-триазин-2,4,6-триаминовые (меламиновые), бисмалеимидные, эпоксидные смолы, смолы на основе винилового эфира, бензоксазиновые смолы, сложные полиэфиры, ненасыщенные сложные полиэфиры, сложные цианатэфирные смолы, а также их смеси.

В частности, предпочтительными являются эпоксидные смолы, к примеру, монофункциональные, бифункциональные или трифункциональные или тетрафункциональные эпоксидные смолы.

Эпоксидная смола может состоять из монофункциональных, бифункциональных, трифункциональных и/или тетрафункциональных эпоксидных смол.

Удовлетворяющие требованиям бифункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: диглицидилового эфира бисфенола F, бисфенола А (необязательно бромированного), фенольных и крезольных эпоксидных новолачных смол, глицидиловых эфиров фенол-альдегидных аддуктов, глицидиловых эфиров алифатических диолов, диглицидилового эфира, диглицидилового эфира диэтиленгликоля, ароматических эпоксидных смол, алифатических полиглицидиловых простых эфиров, эпоксидированных олефинов, бромированных полимеров, ароматических глицидиловых аминов, гетероциклических глицидиловых имидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол, или любых их сочетаний.

Бифункциональные эпоксидные смолы могут предпочтительно выбираться из диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола А, диглицидилового дигидроксинафталина, или любого их сочетания.

Подходящие трифункциональные эпоксидные смолы, в качестве примера, могут включать смолы на основе фенольных и крезольных эпоксидных новолаков, глицидиловых эфиров фенол-альдегидных аддуктов, ароматических эпоксидных смол, алифатических триглицидиловых эфиров, диалифатических триглицидиловых эфиров, алифатических полиглицидиловых эфиров, эпоксидированных олефинов, бромированных смол, триглицидиловых аминофенолов, ароматических глицидиловых аминов, гетероциклических глицидиловых имидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол, или же на основе любого их сочетаний.

Подходящие тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилолдиамин (коммерчески доступный от компании Mitsubishi Gas Chemical Company под торговым названием Tetrad-X, и под торговым названием Erisys GA-240 от компании CVC Chemicals) и Ν,Ν,Ν',Ν'-тетраглицидилметилендианилин (например, продукт под торговым названием MY721 от компании Huntsman Advanced Materials).

Термореактивная смола может также содержать один или более отверждающих агентов. Удовлетворяющие требованиям отверждающие агенты включают ангидриды, в частности, полиангидриды карбоновых кислот; амины, в особенности, ароматические амины, например, 1,3-диаминобензол, 4,4'-диаминодифенилметан, и в частности, сульфоны, например, 4,4'-диаминодифенилсульфон (4,4' DDS) и 3,3'-диаминодифенилсульфон (3,3' DDS), а также фенолформальдегидные смолы. Предпочтительными отверждающими агентами являются аминосульфоны, в частности, 4,4'-DDS и 3,3'-DDS.

Дополнительные примеры типов и структур смол и волокон можно найти в публикации WO 2008/056123.

Армирование волокнами листа подложки может принимать самые разнообразные формы, к примеру, они могут быть ткаными, вязанными, хаотичными или образованными гидросплетением. Предпочтительно волокна являются ткаными, поскольку данная форма обеспечивает хорошую прочность с отсутствием чрезмерных выступов, проникающих в бумажную подложку, при том что использование тканого материала гарантирует, что волокна обладают регулярным расположением. Данные волокна, как было установлено, обеспечивают улучшенную способность сокращать отрывы, распространяющиеся в листе подложки. Более того, является предпочтительным, чтобы армирование волокнами листа подложки изготовлялось из непрерывных волокон, поэтому, когда волокно разрезают, оно надежно закрепляется в структуре листа подложки. В случае хаотичного мата или листа из разорванных волокон вполне вероятно могут образовываться небольшие фрагменты при разрезании, которые могут загрязнять укладку.

В одном варианте осуществления, армирование волокнами слоя подложки может содержать термопластичное волокно, такое как полиэтиленовое, полиэфирсульфоновое, нейлоновое, кевларовое, прочие термопластичные волокна, хорошо известные в данной области техники, стеклянные, углеродные, графитовые, базальтовые или прочие синтетические волокна и натуральные волокна, в том числе льняные, джутовые, хлопковые и тому подобные. В предпочтительном варианте осуществления, армирование волокнами состоит из полиэтилена. Предпочтительно волокна являются сплетенными в форме ткани, и в предпочтительном варианте осуществления, они являются переплетенными в виде 3-мерной сетки.

В одном варианте осуществления, армирование волокнами является ткани, имеющие основное и уточное направления волокон. В одном варианте осуществления волокна основы могут быть расположены по существу параллельно продольному направлению конструктивного слоя ленты. Как вариант, волокна основы могут располагаться под углом к продольному направлению, например, на +/-45°.

Предпочтительно армирование волокнами представляет собой слой, имеющий массы на единицу площади от 4 до 100 г/м2, или более предпочтительно от 10 до 60 г/м2, или более предпочтительно от 5 до 30 г/м2, или более предпочтительно от 12 до 24 г/м2, или еще более предпочтительно от 17 до 19 г/м2.

Предпочтительно первая бумажная подложка содержит полимерный лист или целлюлозную бумагу. Лист первой подложки предпочтительно содержит силиконовое покрытие для предотвращения приклеивания внешней поверхности слоя подложки к конструктивному слою при сворачивании в рулон. Предпочтительно слой подложки имеет массу на единицу площади от 25 до 100 г/м2, или более предпочтительно от 34 до 66 г/м2, или более предпочтительно от 44 до 56 г/м2, или еще более предпочтительно от 48 до 52 г/м2.

Предпочтительно вторая бумажная подложка содержит полимерный лист, или целлюлозную бумагу. Второй лист подложки предпочтительно содержит силиконовое покрытие для уменьшения прочности адгезионного взаимодействия между конструктивным слоем и листом подложки, делая возможным разделение обоих листов в процессе размещения в устройстве ATL. Предпочтительно слой подложки имеет массу на единицу площади от 25 до 100 г/м2, или более предпочтительно от 34 до 66 г/м2, или более предпочтительно от 44 до 56 г/м2, или еще более предпочтительно от 48 до 52 г/м2.

Третий лист подложки может содержать любой материал, подходящий для первой или второй бумажных подложек. Предпочтительно третий лист подложки содержит полимерный лист, такой как полиамидный, полиэфир-терефталатный, полиэфирсульфоновфый, составленный из акрилатных полимеров, сложных полиэфиров, или же их сополимеров. Наиболее предпочтительно полимерный лист содержит полиэтилен.

Предпочтительно третья бумажная подложка имеет массу на единицу площади от 5 до 100 г/м2, или более предпочтительно от 10 до 50 г/м2, или более предпочтительно от 20 до 34 г/м2, или еще более предпочтительно от 23 до 27 г/м2.

Лист подложки, который содержит любую из первой, второй или третьей бумажных подложек и армирующих волокон предпочтительно имеет совокупную толщину от 50 до 500 мкм, или более предпочтительно от 100 до 400 мкм, или более предпочтительно от 150 до 300 мкм, или еще более предпочтительно от 75 до 225 мкм при измерении в соответствии со стандартами NFQ03019 или ASTM D646.

Предпочтительно лист подложки демонстрирует величину механической прочности вдоль направления обработки, по меньшей мере составляющую 5 дН/15 мм, или более предпочтительно 10 дН/15 мм, или еще более предпочтительно по меньшей мере, 15 дН/15 мм при оценке в соответствии со стандартом ASTM D828. Предпочтительно лист подложки демонстрирует механическую прочность в направлении, поперечном направлению обработки, по меньшей мере, составляющей 3 дН/15 мм, или более предпочтительно по меньшей мере, 5 дН/15 мм, или еще более предпочтительно по меньшей мере 9 дН/15 мм при оценке в соответствии со стандартом ASTM D828.

Предпочтительно лист подложки демонстрирует прочность на отрыв в направлении обработки, составляющую, не менее 1,0 дН/15 мм, или, более предпочтительно по меньшей мере 2,0 дН/15 мм, или еще более предпочтительно по меньшей мере 3,0 дН/15 мм при оценке в соответствии со стандартом TAPPI T470. Предпочтительно лист подложки демонстрирует прочность на отрыв в направлении, поперечном направлению обработки, по меньшей мере составляющей 1,0 дН/15 мм, или более предпочтительно 2,0 дН/15 мм, или еще более предпочтительно 2,5 дН/15 мм при оценке в соответствии со стандартом TAPPI T470.

Предпочтительно лист подложки демонстрирует прочность на продавливание, составляющую по меньшей мере 200 КПа или более предпочтительно 400 кПа при оценке в соответствии со стандартом ASTM D774. Предпочтительно лист подложки имеет плотность потока водяного пара, составляющую более чем 50 г/м2/24 ч или более предпочтительно более чем 100 г/м2/24 ч.

Направление обработки представляет собой продольное направление ленты устройства ATL, т.е. направление, параллельное направлению технологического процесса, задействованного в системе устройства ATL.

Композиционный материал согласно настоящему изобретению может включать, при желании, дополнительные материалы, такие как материалы, улучшающие эксплуатационные характеристики, или модифицирующие агенты. Подобные материалы могут выбираться из пластификаторов, добавок/частиц, повышающих ударную прочность, дополнительных ускоряющих добавок, каучуков для оболочки сердечника, антипиренов, агентов, понижающих температуру замерзания, пигментов/красителей, пластификаторов, поглотителей УФ-излучения, противогрибковых компонентов, наполнителей, модификаторов вязкости/реологических добавок, стабилизаторов и ингибиторов.

Однако предпочтительно композиционный материал имеет толщину от 0,5 до 5,0 мм, более предпочтительно от 0,5 до 4,0 мм, наиболее предпочтительно от 1,0 до 3,0 мм, таким образом, что он может без затруднений подвергаться обработке в устройстве ATL.

Поскольку композиционный материал предназначается для изготовления в форме рулонов, предпочтительно он должен являться в достаточной мере гибким для того, чтобы быть способным образовывать рулон с наименьшим диаметром менее 20 см, предпочтительно менее чем 10 см или более предпочтительно менее чем 250 мм в случае, когда лист подложки наложен на композиционный материал, или менее чем 70 мм, когда он наложен на пленку из смолы.

Композиционный материал согласно изобретению может быть получен любым известным в данной области техники способом. Подобные методы, в большинстве случаев, предполагают объединение конструктивного слоя и термореактивной смолы и пропитывание конструктивного слоя смолой. После приготовления композиционный материал, в большинстве случаев, сворачивается в рулоны, готовые к размещению в устройстве ATL.

Таким образом, во втором аспекте настоящее изобретение относится к способу укладки на основу композиционного материала, в контексте данного документа, который автоматически подается из рулона на основу таким образом, что бумажная подложка находится сверху и композиционный материал приклеивается к подложке путем приложения давления к бумажной подложке с помощью инструмента, после чего следует удаление бумажной подложки с оставлением композиционного материала на месте на основе без его бумажной подложки.

В предпочтительном варианте осуществления, способ предполагает прорезание конструкционного слоя и частично слоя бумажной подложки перед укладкой композиционного материала.

В данном случае важно, чтобы резаки не врезались в бумажную подложку настолько глубоко, что прорезать и армирующие волокна, в противном случае свойства на отрыв бумажной подложки будут в значительной мере ухудшаться.

Данный способ обычно сопровождается последующим размещением дополнительного количества композиционного материала, такого как препреги, с тем, чтобы образовывать штабель композиционного материала.

После того, как производится укладывание композиционного материала, структурная сборка отверждается путем воздействия повышенной температуры и, по выбору, при повышенном давлении с получением отвержденного композиционного материала.

Изобретение будет проиллюстрировано только путем приведения примера и со ссылкой на следующие чертежи, на которых:

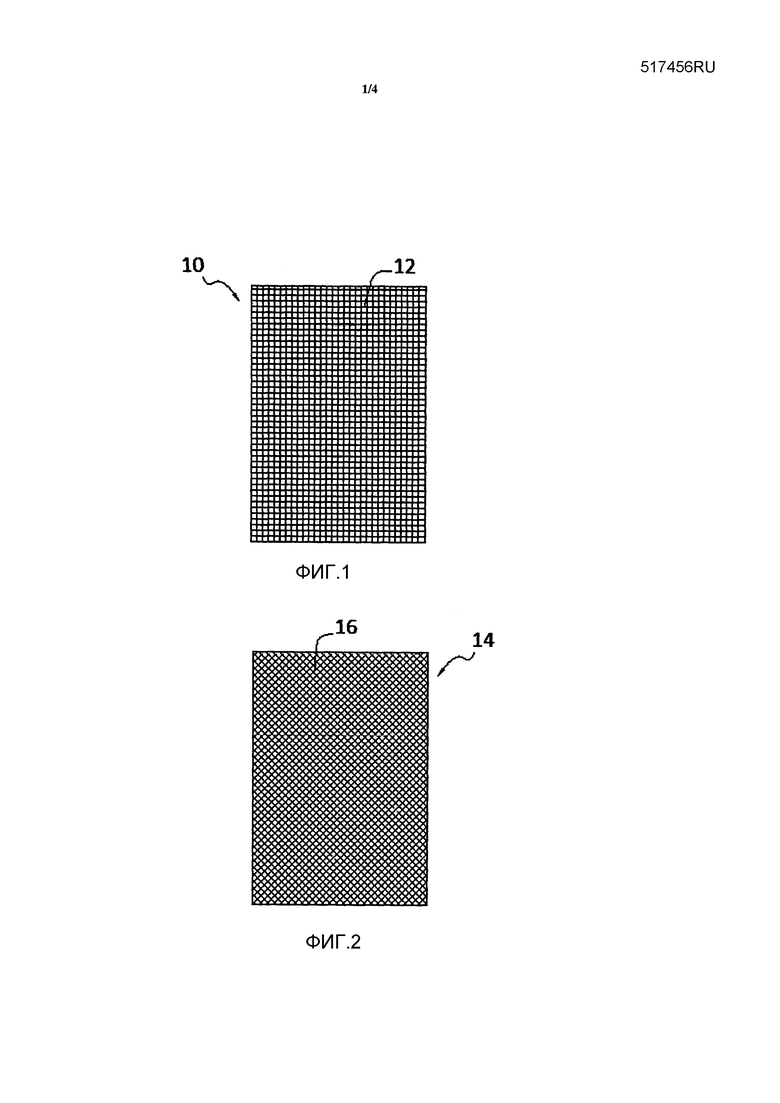

Фиг. 1 - схематическое изображение армированной бумажной подложки для использования в настоящем изобретении.

Фиг. 2 - схематическое изображение другой армированной бумажной подложки для использования в настоящем изобретении.

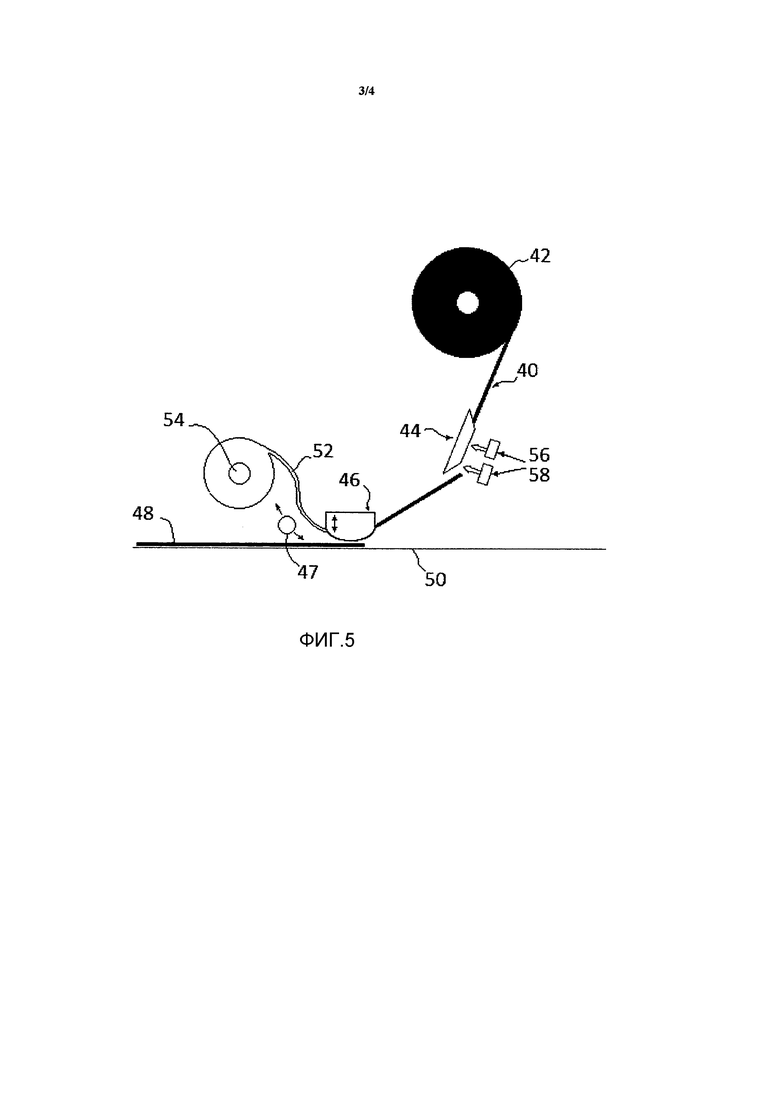

Фиг. 3 - вид в разрезе композиционного материала в соответствии с настоящим изобретением.

Фиг. 4 - вид в разрезе другого композиционного материала в соответствии с изобретением.

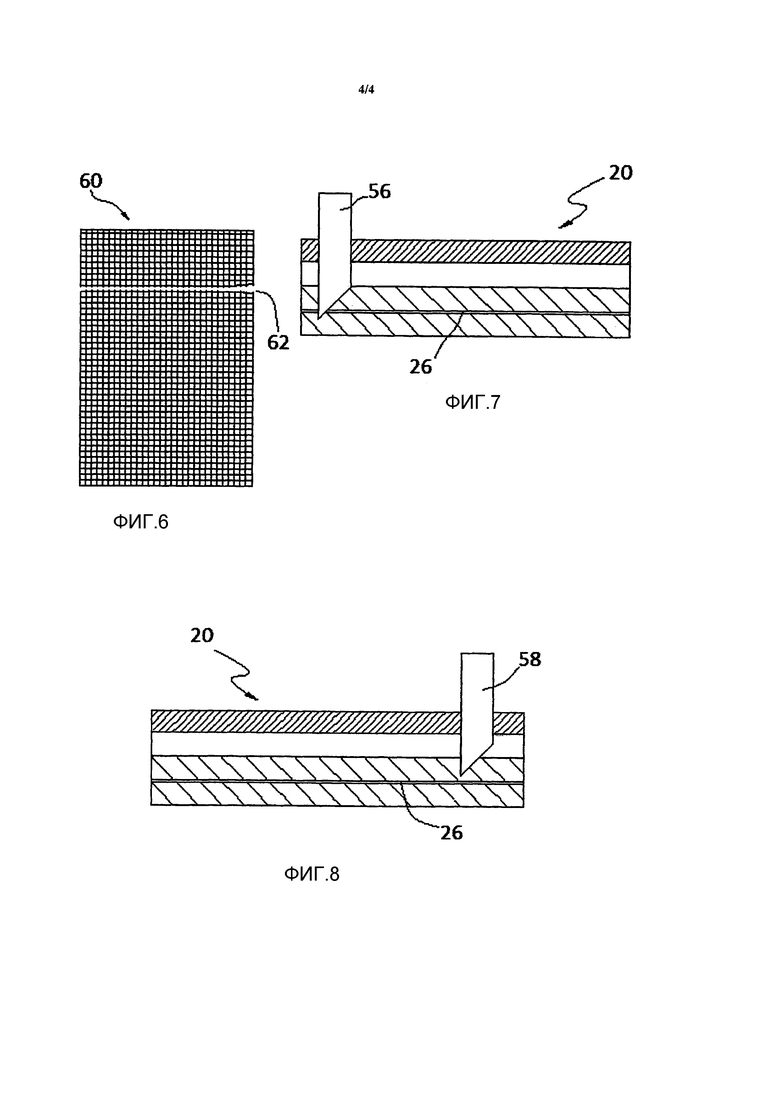

Фиг. 5 - вид сбоку промышленного устройства ATL для использования в способе в соответствии с настоящим изобретением.

Фиг. 6 - схематическое изображение бумажной подложки в соответствии с настоящим изобретением, который подвергается разрушению посредством отрыва, следующего за образованием прорезей в процессе послойной укладки.

Фиг. 7 - вид в разрезе композиционного материала во время разрезания перед отрывом, показанным на Фиг. 6.

Фиг. 8 - вид в разрезе композиционного материала во время разрезания, которое не приводит к отрыву, показанному на Фиг. 6.

На чертежах на Фиг. 1 показана бумажная подложка 10, армированный переплетенными нитями 12 хлопчатобумажной пряжи. Нити хлопчатобумажной пряжи переплетаются в регулярный узор, и основа и уток проходят соответственно в направлениях 0° и 90°.

На Фиг. 2 показан другой лист 14 бумажной подложки, армированный переплетенными нитями, которые имеют другой рисунок.

На Фиг. 3 показан композиционный материал 20 в соответствии с настоящим изобретением. Композиционный материал 20 состоит из слоя препрега 22, содержащего конструкционный слой из однонаправленных волокон (не показан), пропитанного термически отверждаемой эпоксидной смолой. К нему прикреплена двухслойная бумажная подложка, содержащая бумажную подложку 24, армированную ткаными нитями 26 хлопчатобумажной пряжи, и вторую бумажную подложку 28 без тканых нитей и супер-каландрированную таким образом, что она имеет очень низкую сжимаемость.

На Фиг. 4 показан другой композиционный материал 30 в соответствии с настоящим изобретением. Композиционный материал 30 содержит слой препрега 32, содержащего конструкционный слой из однонаправленных волокон (не показан), пропитанного термически отверждаемой эпоксидной смолой. К нему прикреплена трехслойная бумажная подложка, содержащая бумажную подложку 34, армированную ткаными нитями 37 хлопчатобумажной пряжи, вторую бумажную подложку 38 без тканых нитей и супер-каландрированную таким образом, что она имеет очень низкую сжимаемость, и третью бумажную подложку 39.

На Фиг. 5 показано устройство ATL, укладывающий композиционный материал в соответствии с настоящим изобретением. Композиционный материал 40 подается из рулона материала, имеющего центральный стержень 42, мимо пункта резки 44 к головке 46 устройства ATL. После укладки препрег 48 приклеивается предпочтительно к основе 50, и бумажная подложка 52 сматывается на валок-отборник 54.

При обычной работе прорезание препрега не имеет места, и послойная укладка осуществляется головкой 46, прижимающей композитный материал.

В случае, когда требуется резка, головка 46 поднимается, и опускается уплотнительный валок 47 для приведения в контакт с уже уложенным препрегом 48. В результате часть препрега, которая была вырезана, не укладывается, а остается прикрепленной к бумажной подложке и забирается валком-отборником 54. Переключение между головкой и валком образует пики напряжений в композиционном материале, которые способны спровоцировать внезапный отрыв бумажной подложки.

После завершения резки уплотнительный валок 47 поднимается из контакта с препрегом 48, и головка 46 снова опускается для продолжения укладки посредством приложения надавливающего усилия на бумажную подложку 52.

Пункт 44 резания содержит два ультразвуковых резальных устройств 56, 58, которые могут быть запрограммированы на прорезание через препрег 48 и, частично, в бумажную подложку 52. Резальные устройства 56, 58 запрограммированы таким образом, чтобы проникать на 10% толщины бумажной подложки с тем, чтобы обеспечить полное прорезание препрега без слишком большого ослабления бумажной подложки. Кроме того, должна соблюдаться осторожность для того, чтобы не прорезались армирующие нити, поскольку это приведет к исчезновению всякой прочности на отрыв, которую они могли бы обеспечивать.

На Фиг. 6 показан лист 60 армированной бумажной подложки для использования в соответствии с настоящим изобретением. Однако, как показано на Фиг. 7, резальное устройство 56 было установлено для прорезания бумажной подложки слишком глубоко и прорезало армирующие нити 26. Это привело к отрыву 62, вызывающему остановку укладки при прекладывании материала.

На Фиг. 8 показана правильная настройка резального устройства 58, при которой резальное устройство 58 не прорезает нити 26. В данном случае бумажная подложка не разрушается при использовании в способе, осуществляемом в устройстве ATL, даже во время резки.

К изобретению теперь будут даны разъяснения со ссылкой на следующий пример.

Пример

Лист подложки собран с помощью прижатия следующих слоев, располагающихся в следующем порядке:

Первая бумажная подложка: высококаландрированный пергамин, имеющий массу на единицу площади 50 г/м2.

Третья бумажная подложка: лист полиэтилена, имеющий массу на единицу площади 24 г/м2.

Волокнистое армирование: переплетенная в определенном направлении полиэтиленовая сетка, имеющая массу на единицу площади 18 г/м2

Вторая бумажная подложка: высококаландрированный пергамин, имеющий массу на единицу площади 50 г/м2.

Лист подложки был собран путем сжатия с использованием прижимных валков до нанесения силиконового покрытия на внешние поверхности. Лист подложки прошел механические испытания, результаты которых приводятся в Таблице 1:

Результаты механических испытаний

≥9,5 дН/15 мм перпендикулярно направлению обработки

≥2,5 дН/15 мм перпендикулярно направлению обработки

Вторая бумажная подложка листа подложки была приведена в контакт со слоем препрега под торговым названием M21/EV (производства компании Hexcel Composites Ltd. Duxford UK) и подвергнута уплотнению с использованием прижимных валков, после чего нарезана на полосы и свернута для образования ленты для устройства ATL.

Лента для устройства ATL была загружена в устройство ATL, и размещена на формованной поверхности. Препрег и слой подложки показали хорошую липкость к формованной поверхности, а также хорошую липкость к следующим слоям препрега. Ленту отрезали под углом 90° к направлению ленты с использованием режущего устройства встроенного в общую систему ATL, при этом препрег был аккуратно отрезан, а слой подложки слоя остался не обрезанным и годящимся для непрерывной подачи ленты для устройства ATL, тем самым демонстрируя совместимость листа подложки с укладкой в устройстве ATL.

Изобретение относится к композиционным материалам с волоконным слоем и касается композиционного материала для автоматической укладки слоев. Листовой композиционный материал содержит конструктивный слой и отверждаемую термореактивную смолу, а также содержит армированную волокнами бумажную подложку на одной из его внешних сторон. Изобретение обеспечивает создание композиционного материала, удовлетворяющего требованию применения в устройстве конвеерно-ленточного типа. 3 н. и 13 з.п. ф-лы, 8 ил., 1 табл.

1. Листовой композиционный материал, содержащий конструктивный слой и отверждаемую термореактивную смолу и содержащий армированную волокнами бумажную подложку на одной из его внешних сторон.

2. Листовой композиционный материал по п. 1, содержащий вторую бумажную подложку между армированным волокнами бумажной подложки и остальной частью композиционного материала.

3. Листовой композиционный материал по п. 2, в котором вторая бумажная подложка обладает сжимаемостью менее 0,001 кг-1 м-2.

4. Листовой композиционный материал по п. 3, в котором конструктивный слой содержит металлическую расширенную фольгу.

5. Листовой композиционный материал по п. 3, в котором конструктивный слой содержит конструктивный слой из волокон.

6. Листовой композиционный материал по п. 5, в котором волокна являются однонаправленными.

7. Листовой композиционный материал по п. 6, который содержит от 30 до 70% масс. структурных волокон.

8. Листовой композиционный материал по п. 5, в котором волокна армирования бумажной подложки являются ткаными.

9. Листовой композиционный материал по п. 7, имеющий толщину от 0,5 до 5,0 мм, предпочтительно от 0,5 до 4,0 мм, более предпочтительно от 1,0 до 3,0 мм.

10. Листовой композиционный материал по п. 9, который является достаточно гибким для того, чтобы образовывать рулон диаметром менее 20 см, предпочтительно менее 10 см.

11. Способ послойной укладки листового композиционного материала по любому из пп. 1-10 на основу, который подается автоматически из рулона на основу таким образом, что бумажная подложка является самой верхней и композиционный материал приклеивается к основе посредством приложения давления к бумажной подложке с помощью инструмента, после чего следует удаление бумажной подложки, причем композиционный материал остается на месте на основе без его бумажной подложки.

12. Способ по п. 11, согласно которому прорезают конструктивный слой и частично прорезают слой бумажной подложки перед укладкой композиционного материала.

13. Способ по п. 12, согласно которому при прорезании не прорезают армирующие нити в бумажной подложке.

14. Способ по п. 11, согласно которому размещают дополнительный композиционный материал для образования штабеля композиционного материала.

15. Способ по п. 14, согласно которому дополнительно осуществляют отверждение под воздействием повышенной температуры и, по выбору, повышенного давления, с получением отвержденного композиционного материала.

16. Отвержденный композиционный материал, полученный способом по п. 15.

| WO 2009104040 A2, 27.08.2009 | |||

| US 2009269596 A1, 29.10.2009 | |||

| WO 2010035021 A1, 01.04.2010 | |||

| US 5513537 A, 07.05.1996. |

Авторы

Даты

2017-06-13—Публикация

2013-03-08—Подача