Изобретение относится к области электрофизических методов обработки материалов, в частности к электроискровому легированию, и может быть использовано в машиностроительном и ремонтном производстве для получения износостойких покрытий на деталях узлов трения и неподвижных соединений.

При электроискровом легировании наибольшее применение получили устройства, управление работой которых увязано с работой вибратора. При касании электродом поверхности детали силовой разрядный ключ получает сигнал на открытие. Разрядный ключ открывается при замкнутых электродах и происходит разряд энергии накопительного конденсатора по экспоненциальному закону. "При контактном начале разряда ток из общего количества энергии, накопленный конденсатором,…от 10 до 100% выделяется на электрических контактах и в межконтактном промежутке в виде тепла" ( Бурумкулов Ф.Х. и др. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика). Саранск, «Красный Октябрь», 2003, с. 17). То есть значительная часть энергии, запасенной в накопительном конденсаторе, расходуется на разогрев электрода и поверхности детали и не участвует в эрозии материала электрода.

Известно устройство для электроискрового легирования (RU 2313426 С2, В23Н 01/02), содержащее источник питания, накопительную емкость (конденсатор) с зарядно-разрядной цепью, включенную параллельно электродам, блок управления работой устройства и вибратор, при этом в зарядную цепь введен симистор и блок управления им.

Известно устройство для электроискрового легирования (SU 563257, В23Р 01/02), содержащее силовой источник питания, подключенный к эрозионному промежутку через зарядный и разрядный тиристоры, управляемые динисторами, питающимися от отдельного источника.

Недостатком известных устройств является то, что включение разрядного ключа осуществляется сигналом, вырабатываемым при контакте электрода с поверхностью детали, и часть энергии накопительного конденсатора не участвует в процессе эрозии материала электрода, а расходуется на нагрев электрода и детали при их замыкании.

Известен так же способ бесконтактного высокочастотного поджига дуги высоким напряжением при сварке (Источники питания для сварки. http://www.russianbuildproject.ru/_ld/3/314_.pdf. Гл. 6.1.2. ) и устройства-осцилляторы для его осуществления (Сварочный осциллятор. http://www.welding.su/articles/additional/additional_6.html.). Осциллятор является высоковольтным генератором высокочастотных колебаний (150-500 кГц ) малой мощности. Высокое напряжение ( 1-6 кВ ) осциллятор подает на дуговой промежуток в виде импульсов, что и гарантирует зажигание дуги.

В качестве ближайшего аналога (прототипа) выбрано устройство для электроискровой обработки поверхностей (RU 115268 U1, В23Н 01/02, В23Н /00), включающее в себя блок вибрации и генератор, содержащий источник постоянного тока, положительный полюс которого соединен с входом разрядного ключа, выход которого соединен с электродом и входом датчика касания, а отрицательный полюс источника постоянного тока соединен с деталью и между положительным и отрицательным полюсом источника постоянного тока включен накопительный конденсатор.

Особенность устройства заключается в том, что в качестве разрядного ключа применяется полностью управляемый силовой полупроводниковый прибор, при этом устройство оснащено задатчиком длительности импульса разрядного тока, вход которого соединен с выходом датчика касания, а выход - с управляющим входом силового полупроводникового прибора, при этом в качестве накопительного конденсатора использован оксидный конденсатор, величина емкости которого обеспечивает уменьшение запасенной энергии, при предельной длительности импульса разрядного тока не более чем на 10%.

Недостатками устройства является потеря энергии разряда накопительного конденсатора при замыкании электрода с поверхностью детали и пониженная из-за этого толщина нанесенного слоя покрытия.

Задачей изобретения является увеличение толщины покрытия при электроискровом легировании.

Задача решается тем, что в устройство для электроискровой обработки поверхностей, содержащее блок вибрации, содержащий электромагнитный вибратор, придающий возвратно- поступательное движение электроду, и генератор, включающий источник постоянного тока, положительный полюс которого соединен с входом полностью управляемого силового полупроводникового прибора, выход которого соединен с входом датчика касания, а отрицательный полюс источника постоянного тока соединен с деталью, и между положительным и отрицательным полюсом источника постоянного тока включен накопительный оксидный конденсатор, в соответствии с изобретением дополнительно введены осциллятор, положительный вывод которого соединен с электродом, а отрицательный - с деталью, фильтр нижних частот, выводы которого подключенным к выходу силового полупроводникового прибора и электроду, регулируемый по частоте и скважности генератор импульсов, вход которого соединен с выходом датчика касания, а выход - с входом управления осциллятора и управляющим входом силового полупроводникового прибора.

Технический результат предлагаемого изобретения заключается в многократном бесконтактном разряде части энергии накопительного конденсатора в межэлектродный промежуток за счет пробоя его высоким напряжением осциллятора, исключающим потерю энергии накопительного конденсатора на нагрев детали и электрода. При этом расстояние между электродом и поверхностью детали удерживается за счет вибрации электрода.

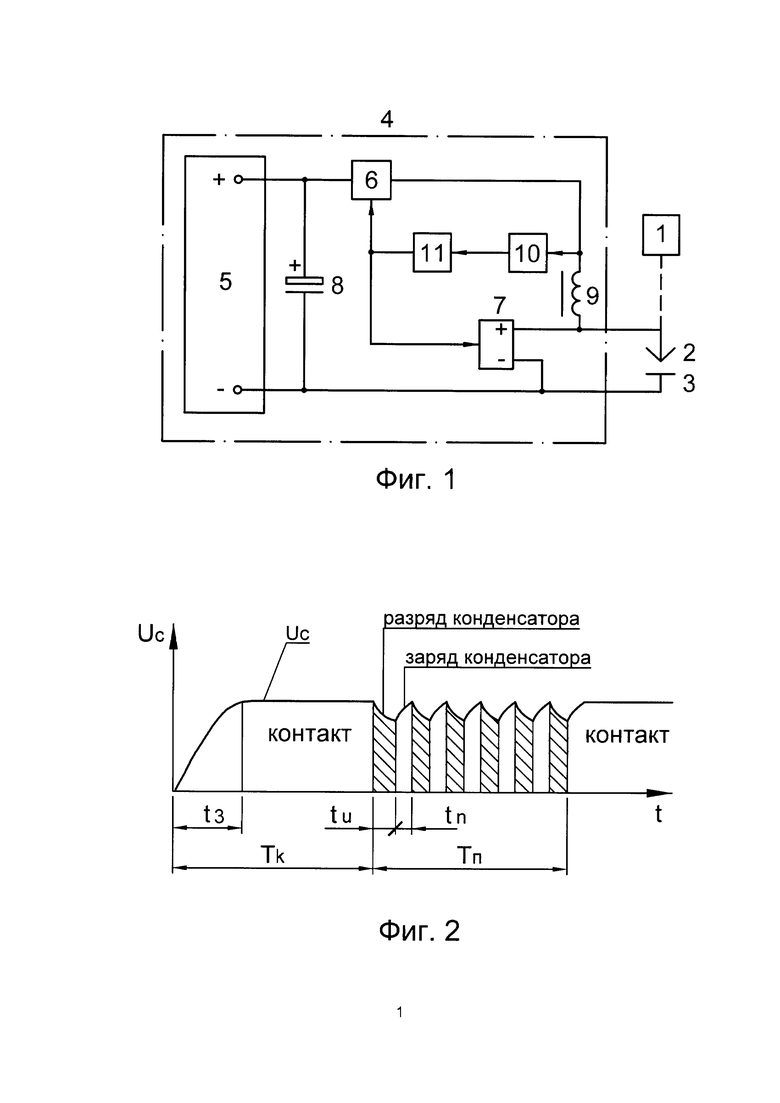

Изобретение поясняется чертежами, причем на фиг. 1 приведена электрическая схема устройства, реализующего предлагаемый способ, на фиг. 2 приведен временной график зависимости напряжения накопительного конденсатора при работе устройства.

Устройство для электроискровой обработки поверхностей (фиг. 1) содержит блок 1 вибрации, выполненный с возможностью передавать возвратно-поступательное колебательное движение электроду 2, который установлен с возможностью периодически контактировать с деталью 3. Генератор 4 устройства содержит источник 5 постоянного тока, к положительному полюсу которого подключен вход полностью управляемого силового полупроводникового прибора 6. К отрицательному полюсу источника 5 подключена деталь 3 и отрицательный вывод осциллятора 7. Между положительным и отрицательным полюсами источника 5 постоянного тока включен накопительный оксидный конденсатор 8. Электрод 2 соединен с положительным выводом осциллятора 7 и с выводом фильтра 9 нижних частот. Выход прибора 6 подключен к другому выводу фильтра 9 и входу датчика 10 контакта, выход которого соединен с входом генератора 11 импульсов. Выход генератора 11 соединен с входом управления осциллятора 7 и с управляющим входом прибора 6.

На фиг. 2 приведены следующие обозначения:

Uc - напряжение накопительного конденсатора;

Тк - время контакта электрода 2 и поверхности детали 3;

Тп - время паузы между контактами электрода 2 и поверхности детали 3;

tз - время первоначального заряда накопительного конденсатора 8;

tи - время длительности импульса генератора 11;

tп - время паузы между импульсами генератора 11.

Предварительно в устройстве произведена настройка выходных параметров генератора 11 импульсов.

Устройство работает следующем образом.

При отрыве электрода 2 от поверхности детали 3 генератор 11 прямоугольных импульсов вырабатывает периодическую последовательность импульсов. Длительность импульса (на фиг. 2 интервал tи) определяет время открытия полупроводникового прибора 6 и, соответственно, степень разряда накопительного конденсатора 8. При этом максимальную длительность импульса (tи) устанавливают с учетом того, что наиболее оптимальное напряжение пульсаций для работы оксидных конденсаторов соответствует энергии разряда, не превышающей 10% полного заряда конденсаторов (Напряжение-Пульсация. Сайт: 2008-2011 гг. Сайт: 2008-2011 гг. Technic. Словарь online ). Подзарядка накопительного конденсатора 8 до заданного значения величины напряжения (на фиг. 2 Uc) определяется временем паузы (tп) между импульсами генератора 11, при этом полупроводниковый прибор 6 закрыт. Величины tи и tп определяются опытным путем для установленной в устройстве величины емкости накопительного конденсатора 8. Суммарное значение величин tи и tп определяет предельную низкую частоту генератора 11 импульсов, при этом возможно снижение режима обработки за счет увеличения частоты следования импульсов генератора 11.

При включении устройства блок 1 вибрации создает контакт (на фиг. 2 время Тк ) и паузу (на фиг. 2 время Тп ) электрода 2 с поверхностью детали 3 и первом контакте электрода 2 и поверхности детали 3 накопительный конденсатор 8 заряжается током источника 5(на фиг. 2 время tз). При отходе электрода 2 от поверхности детали 3 датчик 10 фиксирует момент отрыва и вырабатывает сигнал, который поступает на вход генератора 11 и запускает его. Импульс генератора 11 включает осциллятор 7 и происходит пробой высоким напряжением межэлектродного промежутка электрод 2 - поверхность детали 3. Фильтр 9 не пропускает высокое напряжение осциллятора 7 в цепь низкого напряжения источника 5. Одновременно с пробоем высоким напряжением межэлектродного промежутка импульсами генератора 11 открывается полупроводниковый прибор 6 и часть энергии накопительного конденсатора 8 разрежается через межэлектродный промежуток. Происходит перенос материала электрода 2 на поверхность детали 3. По окончании импульса генератора 11 прибор 6 закрывается, разряд конденсатора 8 прекращается, осциллятор 7 отключается. Происходит подзарядка конденсатора 8 от источника 5 постоянного тока. На вход управления осциллятора 7 и управляющий вход прибора 6 поступает следующий импульс генератора 11 и цикл переноса материала электрода 2 на поверхность детали 3 повторяется. По окончании контакта электрода 2 с поверхностью детали 3 датчик 10 срывает генерацию импульсов генератора 11 до следующего отвода электрода 2 от поверхности детали 3. Цикл электроискровой обработки повторяется.

Проведенные испытания в сравнении с известным устройством для электроискрового легирования (прототип) БИГ-5 показали увеличение толщины покрытия в 1,9-2,1 раза и сплошности с 78% до 97%, при этом происходит увеличение технологического тока, что дает возможность для получения тех же толщин покрытия снизить емкость накопительного конденсатора, так эксперименты показали, что в установке БИГ-5 значение емкости накопительного конденсатора можно снизить с 330000 мкФ до 220000 мкФ.

Таким образом, заявляемое техническое решение полностью выполняет поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2616694C2 |

| Генератор импульсов тока для электроискрового легирования | 1974 |

|

SU563257A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| УСТРОЙСТВО ДЛЯ ИСКРОВОЙ ОБРАБОТКИ | 2011 |

|

RU2465990C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Устройство для электроискрового легирования | 1985 |

|

SU1288002A1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| Устройство для электроискрового легирования | 1991 |

|

SU1794605A1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060385A1 |

| Генератор импульсов | 1976 |

|

SU703282A1 |

Изобретение относится к области электрофизических методов обработки материалов, в частности к электроискровому легированию, и может быть использовано для получения износостойких покрытий на деталях узлов трения и неподвижных соединений. Устройство для электроискровой обработки поверхностей включает блок вибрации, содержащий электромагнитный вибратор, придающий возвратно-поступательное движение электроду, и генератор, включающий источник постоянного тока, положительный полюс которого соединен с входом полностью управляемого силового полупроводникового прибора, выход которого соединен с входом датчика касания, а отрицательный полюс источника постоянного тока соединен с деталью и между положительным и отрицательным полюсом источника постоянного тока включен накопительный оксидный конденсатор. Также устройство содержит осциллятор, положительный вывод которого соединен с электродом, а отрицательный - с деталью, фильтр нижних частот, выводы которого подключены к выходу силового полупроводникового прибора и электроду, и регулируемый по частоте и скважности генератор импульсов, вход которого соединен с выходом датчика касания, а выход - с входом управляемого осциллятора и входом управляемого силового полупроводникового прибора. Изобретение обеспечивает увеличение толщины покрытия в 1,9-2,1 раза. 2 ил.

Устройство для электроискровой обработки поверхностей, содержащее блок вибрации, содержащий электромагнитный вибратор, придающий возвратно-поступательное движение электроду, и генератор, включающий источник постоянного тока, положительный полюс которого соединен с входом полностью управляемого силового полупроводникового прибора, выход которого соединен с входом датчика касания, а отрицательный полюс источника постоянного тока соединен с деталью и между положительным и отрицательным полюсом источника постоянного тока включен накопительный оксидный конденсатор, отличающееся тем, что оно дополнительно снабжено осциллятором, положительный вывод которого соединен с электродом, а отрицательный - с деталью, фильтром нижних частот, выводы которого подключены к выходу силового полупроводникового прибора и электроду, и регулируемым по частоте и скважности генератором импульсов, вход которого соединен с выходом датчика касания, а выход - с входом управляемого осциллятора и входом управляемого силового полупроводникового прибора.

| Стенд для испытания автомобилей | 1957 |

|

SU115268A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ | 2006 |

|

RU2313426C2 |

| Генератор импульсов тока для электроискрового легирования | 1974 |

|

SU563257A1 |

| JPS 5775732 A, 12.05.1982 | |||

| JPS 5639823 A, 15.04.1981. | |||

Авторы

Даты

2017-06-16—Публикация

2016-04-27—Подача