Изобретение относится к электрофизическим и электрохимиче ским методам обработки и, в частности, касается устройств для электроискрового легирования.

Цель изобретения - повышение качества легирования и производительности путем снижения потерь в разрядном контуре.

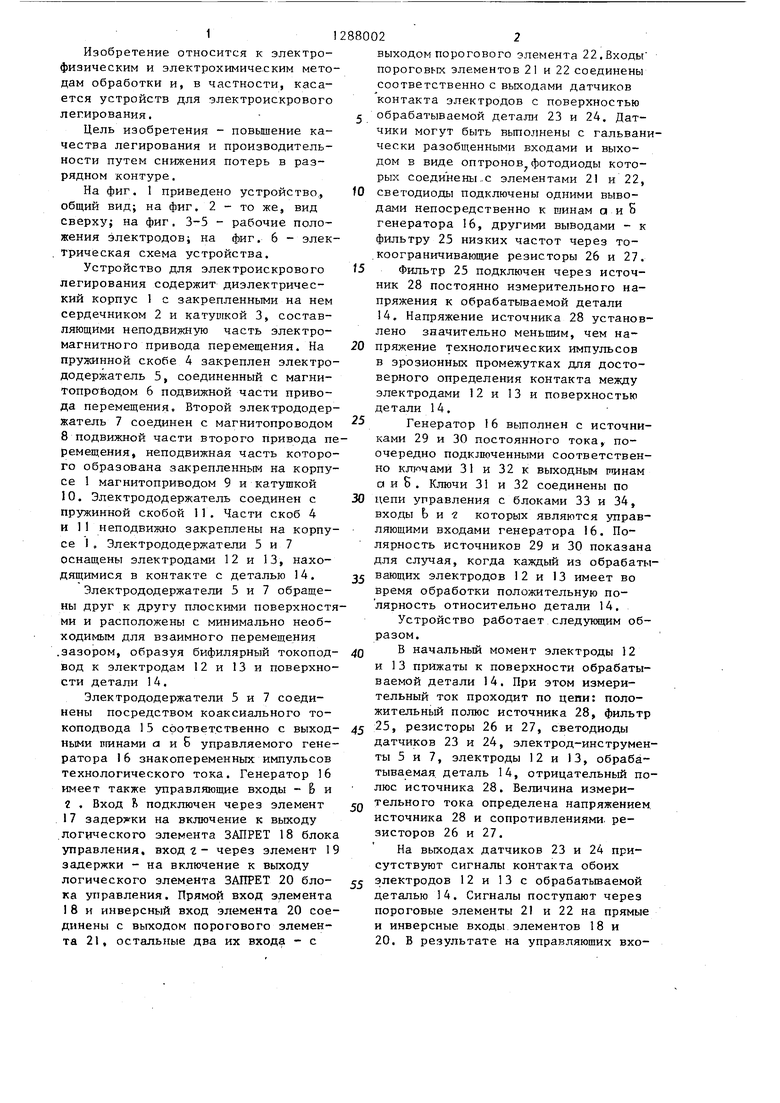

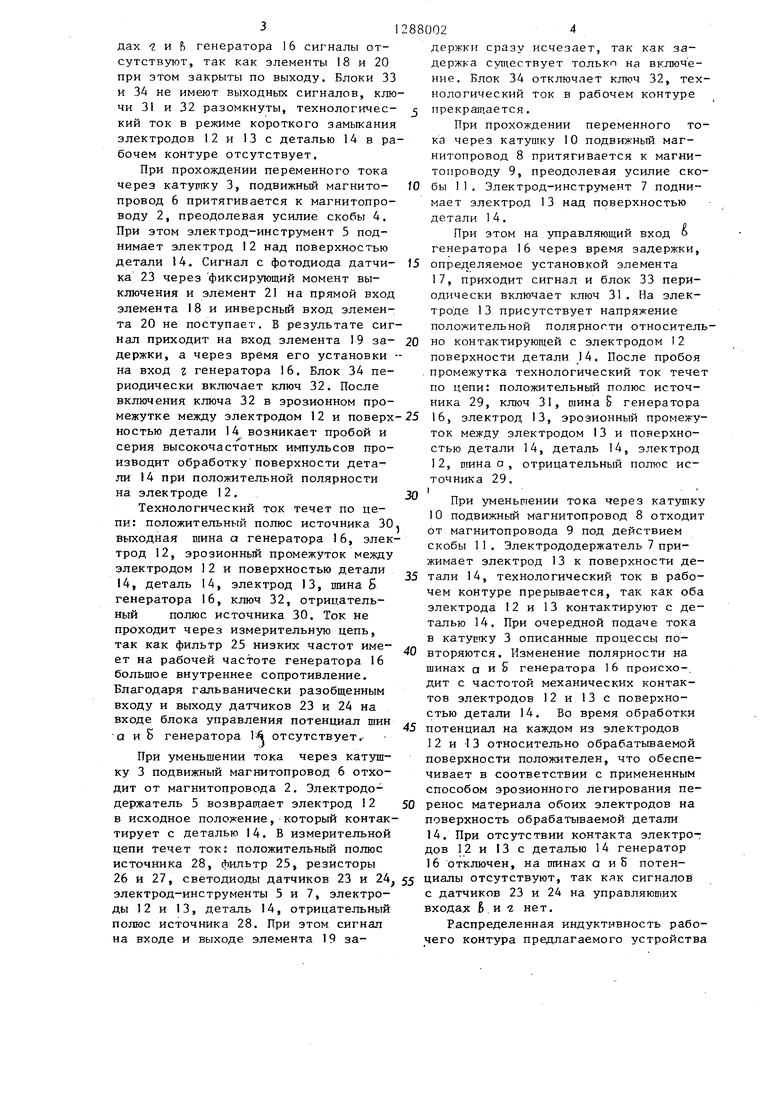

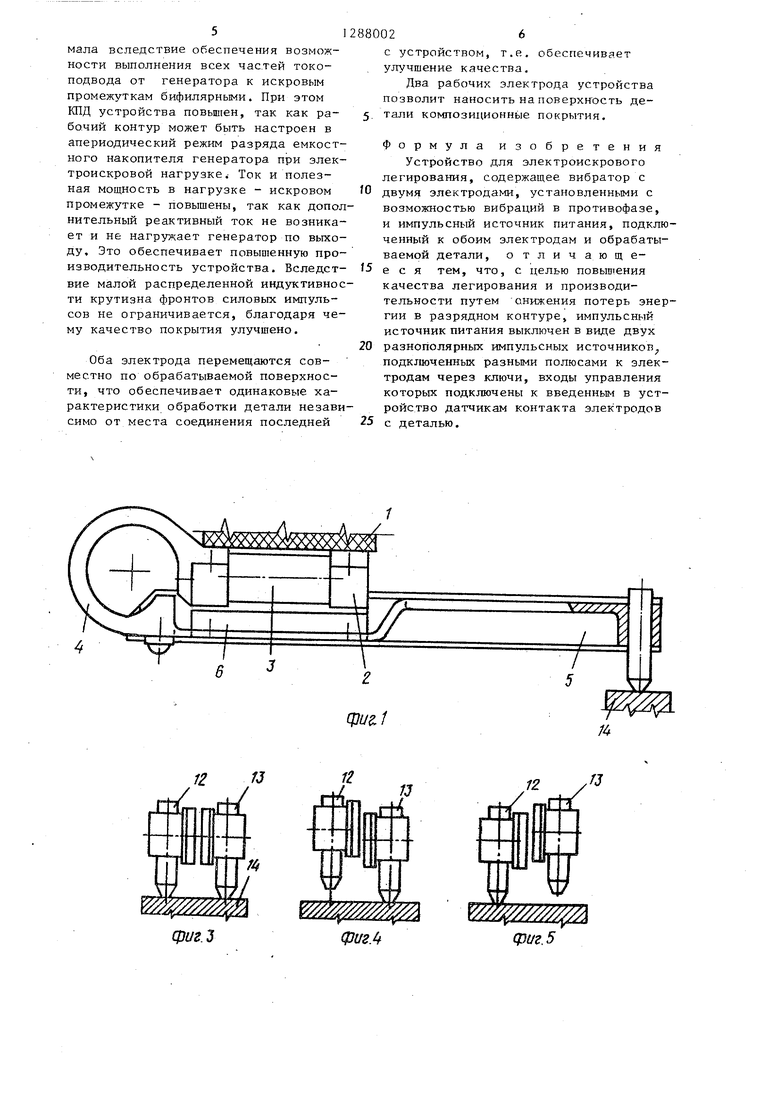

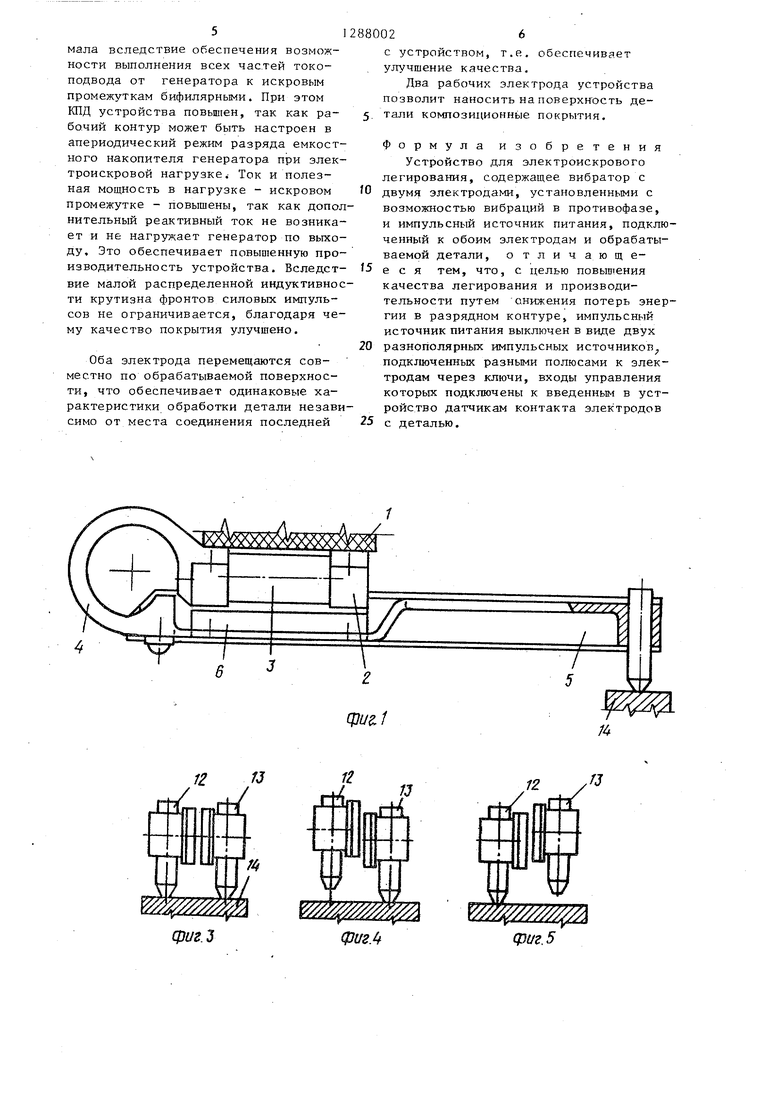

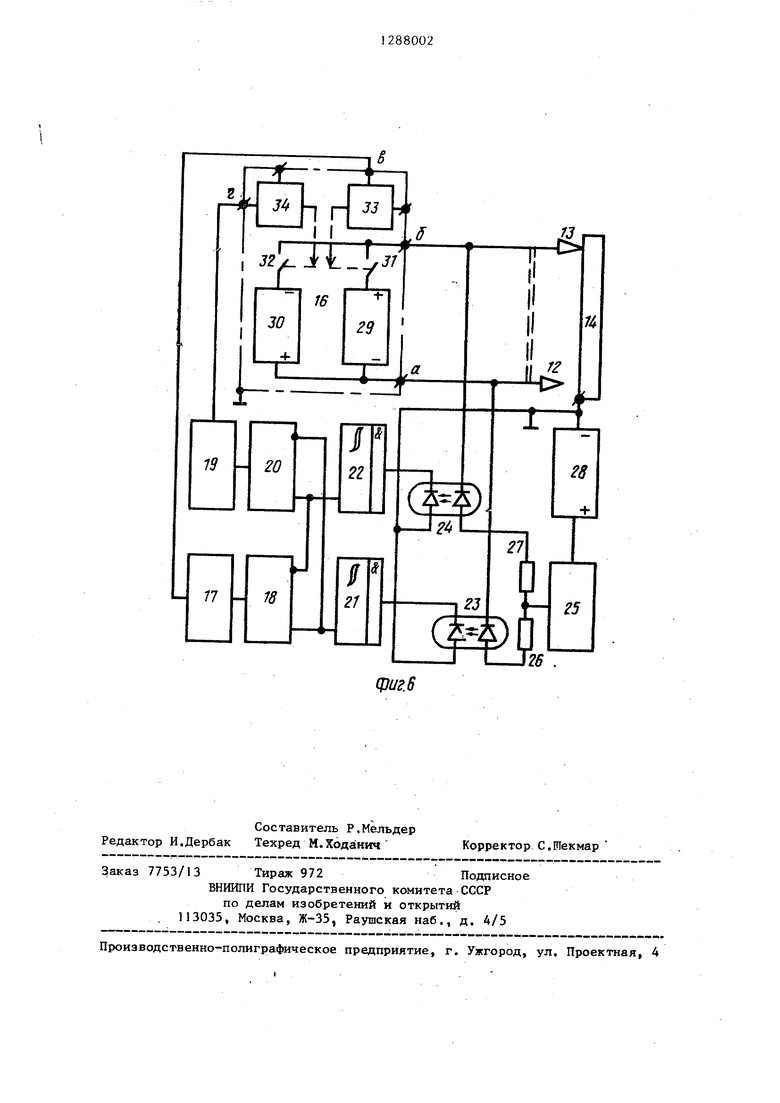

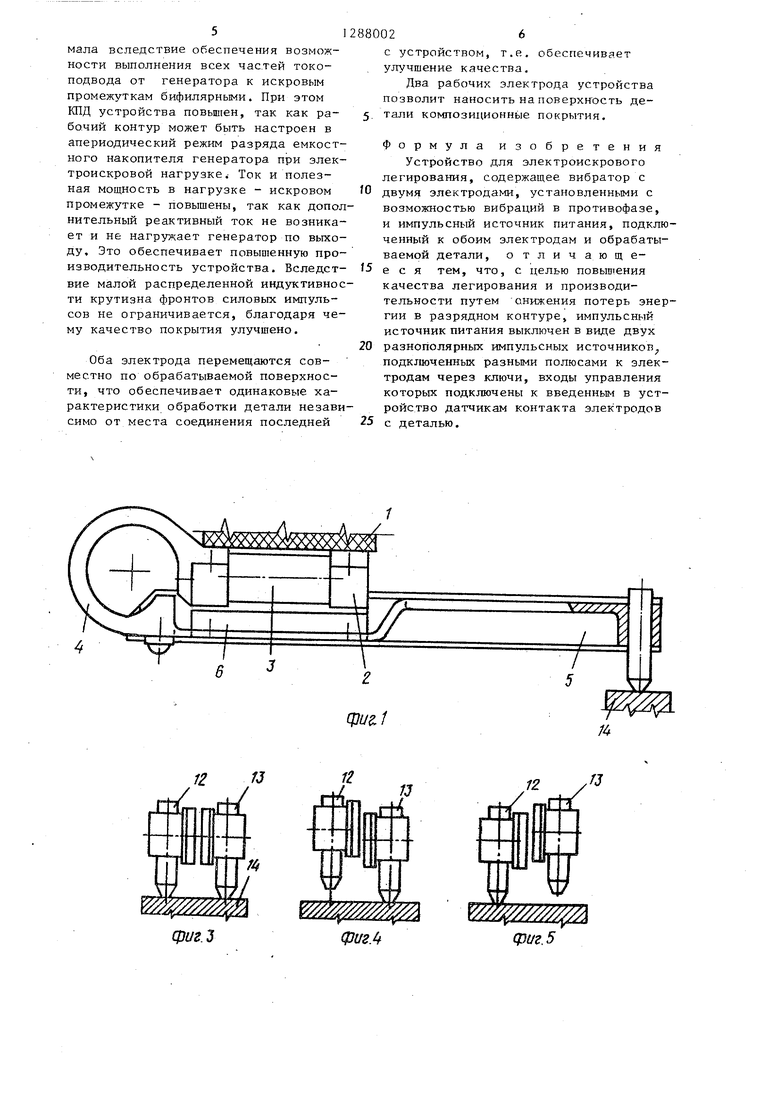

На фиг. 1 приведено устройство, общий ВИД; на фиг. 2 - то же, вид сверху; на фиг. 3-5 - рабочие положения электродов; на фиг. 6 - электрическая схема устройства.

Устройство для электроискрового легирования содержит диэлектрический корпус 1 с закрепленными на нем сердечником 2 и катушкой 3, составляющими неподвижную часть электромагнитного привода перемещения. На пружинной скобе 4 закреплен электро- додержатель 5, соединенный с магни- топраводом 6 подвижной части привода перемещения. Второй электрододер- жатель 7 соединен с магнитопроводом 8 подвижной части второго привода перемещения, неподвижная часть которого образована закрепленным на корпусе 1 магнитоприводом 9 и катушкой 10. Электрододержатель соединен с пружинной скобой 11. Части скоб 4 и 11 неподвижно закреплены на корпусе I, Электрододержатели 5 и 7 оснащены электродами 12 и 13, находящимися в контакте с деталью 4.

Злектрододержатели 5 и 7 обращены друг к другу плоскими поверхностями и расположены с минимально необходимым для взаимного перемещения .зазором, образуя бифилярный токопод- Вод к электродам 12 и 13 и поверхности детали 14.

Электрододержатели 5 и 7 соединены посредством коаксиального то- коподвода 15 соответственно с выходными пгинами а и Б управляемого генератора 16 знакопеременных импульсов технологического тока. Генератор 16 имеет также управляющие входы - & и 2 . Вход Ъ подключен через элемент 17 задержки на включение к выходу .логического элемента ЗАПРЕТ 18 блок управления, вход г - через элемент 1 задержки - на включение к вькоду логического элемента ЗАПРЕТ 20 блока управления. Прямой вход элемента 1 8 и инверсный вход элемента 20 соединены с выходом порогового элемента 21, остальные два их входа - с

выходом порогового элемента 22.Входы пороговых элементов 21 и 22 соединены соответственно с выходами датчиков контакта электродов с поверхностью

обрабатываемой детали 23 и 24. Датчики могут быть выполнены с гальванически разобщенными входами и выходом в виде оптронов фотодиоды которых соединены-С элементами 21 и 22,

светодиоды подключены одними выводами непосредственно к шинам а и S генератора 16, другими выводами - к фильтру 25 низких частот через то- .коограничивающие резисторы 26 и 27.

Фильтр 25 подключен через источник 28 постоянно измерительного напряжения к обрабатываемой детали 14 с Напряжение источника 28 установлено значительно меньшим, чем напряжение технологических импульсов в эрозионных промежутках для достоверного определения контакта между электродами 12 и 13 и поверхностью детали 14.

Генератор 16 выполнен с источниками 29 и 30 постоянного тока, поочередно подключенными соответственно ключами 31 и 32 к выходным птинам а и S. Ключи 31 и 32 соединены по

цепи управления с блоками 33 и 34, входы Ь и которых являются управляющими входами генератора 16. Полярность источников 29 и 30 показана для случая, когда каждый из обрабатывающих электродов 12 и 13 имеет во время обработки положительную полярность относительно детали 14.

Устройство работает следующим образом.

В начальный момент электроды 12 и 13 прижаты к поверхности обрабатываемой детали 14. При этом измерительный ток проходит по цепи: положительный полюс источника 28, фильтр

25, резисторы 26 и 27, светодиоды

датчиков 23 и 24, электрод-инструменты 5 и 7, электроды 12 и 13, обрабатываемая, деталь 14, отрицательный полюс источника 28. Величина измерительного тока определена напряжением источника 28 и сопротивлениями, резисторов 26 и 27.

На выходах датчиков 23 и 24 присутствуют сигналы контакта обоих

электродов 12 и 13 с обрабатьюа.емой деталью 14. Сигналы поступают через пороговые элементы 21 и 22 на прямые и инверсные входы элементов 18 и 20. В результате на управляющих входах -г и В генератора 16 сигналы отсутствуют, так как элементы 18 и 20 при этом закрыты по выходу. Блоки 33 и 34 не имеют выходных сигналов, ключи 31 и 32 разомкнуты, технологический ток в режиме короткого замыкания электродов 12 и 13 с деталью 14 в рабочем контуре отсутствует.

При прохождении переменного тока через катушку 3, подвижный магнито- провод 6 притягивается к магнитопро- воду 2, преодолевая усилие скобы 4, При этом электрод-инструмент 5 поднимает электрод 12 над поверхностью детали 14, Сигнал с фотодиода датчика 23 череэ фиксирующий момент выключения и элемент 21 на прямой вход элемента 18 и инверсный вход элемента 20 не поступает, В результате сигнал приходит на вход элемента 19 задержки, а через время его установки на вход г генератора 16, Блок 34 периодически включает ключ 32, После включения ключа 32 в эрозионном промежутке между электродом 12 и поверхностью детали 14 возникает пробой и серия высокочастотных импульсов производит обработку поверхности детали 14 при положительной полярности на электроде 12,

Технологический ток течет по цепи: положительный полюс источника 30 выходная шина а генератора 16, электрод 12, эрозионный промежуток между электродом 2 и поверхностью детали 14, деталь 14, электрод 13, ижна S генератора 16, ключ 32, отрицательный полюс источника 30, Ток не проходит через измерительную цепь, так как фильтр 25 низких частот имеет на рабочей частоте генератора 16 большое внутреннее сопротивление. Благодаря гальванически разобщенным входу и выходу датчиков 23 и 24 на входе блока управления потенциал шин а и 5 генератора 1 отсутствует,При уменьшении тока через катушку 3 подвижный магнитопровод 6 отходит от магнитопровода 2, Электродо- держатель 5 возвращает электрод 12 в исходное положение, который контактирует с деталью 14, В измерительной цепи течет ток: положительный полюс источника 28, фильтр 25, резисторы 26 и 27, светодиоды датчиков 23 и 24 электрод-инструменты 5 и 7, электроды 12 и 13, деталь 14, отрицательный полюс источника 28, При этом сигнал на входе и выходе элемента 19 за

880024

держкм сразу исчезает, так как задержка существует только на включение. Блок 34 отключает ключ 32, технологический ток в рабочем контуре прекра1дается,

При прохождении переменного тока через катушку 10 подвижный магнитопровод 8 притягивается к магни- топроводу 9, преодолевая усилие ско- /0 бы И , Электрод-инструмент 7 поднимает электрод 13 над поверхностью детали 14.

При этом на управляющий вход о генератора 16 через время задержки, 15 определяемое установкой элемента 17, приходит сигнал и блок 33 периодически включает ключ 31, На электроде 13 присутствует напряжение положительной полярности относитель- 0 но контактирующей с электродом 12

поверхности детали 14, После пробоя , промежутка технологический ток течет по цепи: положительный полюс источника 29, ключ 31, шина Б генератора 5 16, электрод 13, эрозионный промежуток между электродом 13 и поверхностью детали 14, деталь 14, электрод 12, шина а, отрицательный полюс источника 29,

30

При уменьшении тока через катушку

10 подвижный магнитопровод 8 отходит от магнитопровода 9 под действием скобы 11, Электрододержатель 7 прижимает электрод 13 к поверхности детали 14, технологический ток в рабочем контуре прерывается, так как оба электрода 12 и 13 контактируют с деталью 14, При очередной подаче тока в катуптку 3 описанные процессы повторяются. Изменение полярности на шинах а и S генератора 16 происхо-, дит с частотой механических контактов электродов 12 и 13 с поверхностью детали 14, Во время обработки

потенциал на каждом из электродов 12 и -13 относительно обрабатьшаемой поверхности положителен, что обеспечивает в соответствии с примененным способом эрозионного легирования перенос материала обоих электродов на поверхность обрабатываемой детали 14, При отсутствии контакта электродов 12 и 13 с деталью 14 генератор 16 отключен, на шинах а и5 потенциалы отсутствуют, так кяк сигналов с датчиков 23 и 24 на управляюших входах Б . и -г нет.

Распределенная индуктивность рабочего контура предлагаемого устройства

5I

мала вследствие обеспечения возможности выполнения всех частей токо- подвода от генератора к искровым промежуткам бифилярными. При этом КПД устройства повьш1ен, так как рабочий контур может быть настроен в апериодический режим разряда емкостного накопителя генератора при электроискровой нагрузке V Ток и полезная мощность в нагрузке - искровом промежутке - повышены, так как дополнительный реактивный ток не возникает и не нагружает генератор по выходу. Это обеспечивает повышенную производительность устройства. Вследствие малой распределенной индуктивности крутизна фронтов силовых импульсов не ограничивается, благодаря чему качество покрытия улучшено.

Оба электрода перемещаются совместно по обрабатываемой поверхности, что обеспечивает одинаковые характеристики обработки детали независимо от места соединения последней

2880026

с устройством, т.е. обеспечивает улучшение качества.

Два рабочих электрода устройства позволит наносить на поверхность де- 5. тали композиционные покрытия.

формула изобретения

Устройство для электроискрового легирования, содержащее вибратор с О двумя электродами, установленными с возможностью вибраций в противофазе, и импульсный источник питания, подключенный к обоим электродам и обрабатываемой детали, о т л и ч а ю щ е- 15 е с я тем, что, с целью повышения качества легирования и производительности путем снижения потерь энергии в разрядном контуре, импульсный источник питания выключен в виде двух 20 разнополярных импульсных источников., подключенных разными полюсами к электродам через ключи, входы управления которых подключены к введенным в устройство датчикам контакта электродов 25 с деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1271692A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| Генератор импульсов тока для электроискрового легирования | 1978 |

|

SU764916A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2622535C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки. Цель изобретения повьшение качества и производительности легирования путем снижения потерь в разрядном контуре и повьппения частоты разрядов. Устройство содержит два бифилярных электрода в виде расположенных вплотную друг к другу пластин, колеблющихся в противофазе и касающихся обрабатываемой детали по очереди. Источник питания выполнен в виде двух разнополярных источников, подключаемых также по очереди к электродам через управляемые сигналами касания ключи. При этом один электрод, касаклцийся детали, выполняет функцию токо подвида, а другой отведен на рабочий зТзор и выполняет легирование. 6 ил. г W FT -f. . jU . . jU S9 00 :г Г 7 / Ю Фиг. 2

фиг. 3

тщтщ

фт.

//.

фиг. 5

Редактор И.Дербак

Составитель Р.Мельдер Техред И.Ходанич

Заказ 7753/13 Тираж 972Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор С.Иекмар

| Устройство для электроискрового легирования | 1979 |

|

SU874299A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1985-02-22—Подача