Изобретение относится к области электрофизических методов обработки материалов, в частности к электроискровому легированию, и может быть использовано в машиностроительном и ремонтном производстве для получения износостойких покрытий на деталях узлов трения и неподвижных соединений.

Известен генератор импульсов (Авторское свидетельство SU №703282, B23P 1/02, опубл. 15.12.79), применяемый для электроискрового легирования (фиг. 2). Генератор, обладая преимуществами разобщенной схемы, не имеет ключевого элемента в разрядной цепи.

Недостатком известного генератора импульсов является появление токов самоиндукции обратной полярности разрядного контура, отрицательно влияющих на качество наносимого покрытия.

Известно устройство, реализующее способ электроискрового легирования (Авторское свидетельство SU №625895, B23P 1/18, опубл. 30.09.78), содержащее датчик наличия контакта между электродом и заготовкой, соединенный с блоком задержки, два ключа, один из которых соединен с положительным полюсом источника постоянного тока, отрицательный полюс которого соединен с заготовкой.

Недостатком устройства является возможность возникновения тока обратной полярности, проходящего через искровой промежуток, возникающий из-за самоиндукции разрядного контура при разряде накопительных конденсаторов.

В качестве ближайшего аналога (прототипа) выбрано устройство для электроискрового легирования (Патент 214083, B23H 9/00, опубл. 10.11.1999), содержащее генератор импульсного тока, который осуществляет подачу импульса тока на электрод-инструмент в момент касания его поверхности детали. Устройство содержит также формирователь импульсов, состоящий из двух катушек индуктивности, одна из которых включена в положительную цепь разрядного контура, вторая одним выводом подключена к электроду-инструменту, а вторым выводом - к катоду диода, анод которого соединен с деталью.

Недостатком устройства является наличие индуктивности в разрядном контуре, что приводит к "завалу" фронтов импульса технологического тока, за счет чего уменьшается толщина наносимого покрытия. К недостаткам устройства надо отнести также большую шероховатость покрытия, получаемого при обработке.

"В процессе электроискровой обработки деталей в газовой среде было обнаружено, что величина электрической эрозии в импульсном разряде существенно зависит от крутизны среза импульса" [Бурумкулов Ф.Х., Лезин П.П., Сенин П.В., Иванов В.И., Величко С.А., Ионов П.А. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика). Саранск, «Красный Октябрь», 2003, с. 46]. Уменьшение крутизны фронтов импульса технологического тока приводит к уменьшению эрозии с электрода, что уменьшает толщину наносимого покрытия.

Для увеличения толщины покрытия увеличивают мощность импульсов технологического тока. При этом «При увеличении электрических параметров импульсов рост толщины покрытия замедляется и носит нелинейный характер, а рост шероховатости увеличивается линейно», [там же, с. 71, рис. 3.5, табл. 3.5].

«Повышенная шероховатость поверхности восстановленной детали электроискровым методом приводит к износу сопрягаемой детали, что вызывает необходимость дополнительной обработки (укатки, хонингования, притирки) поверхности восстановленной детали», [там же, с. 131]. А также для уменьшения шероховатости поверхности деталей применяются различные электрофизические методы обработки поверхностей - электроконтактная обработка, электроабразивное шлифование и т.д. (Смотри, например,: Лавриненко В.И. Электрошлифование инструментальных материалов. -Киев:Наукова думка. 1993). При этих методах обработки анодом является деталь, а катодом обрабатывающий инструмент, то есть применяется обратная полярность тока электроискровому легированию.

Задачей, на решение которой направлено заявленное изобретение, является увеличение толщины и уменьшение шероховатости покрытия.

Указанная задача решается за счет того, что устройство для электроискровой обработки поверхностей, содержащее генератор импульсного тока, к положительному полюсу которого подсоединен электрод-инструмент, а к отрицательному полюсу подключена обрабатываемая деталь, две катушки индуктивности, одна из которых образует шунтирующую цепь межэлектродного промежутка, образованного электродом-инструментом и поверхностью обрабатываемой детали, и присоединена одним выводом к электроду-инструменту, а вторым через диод к обрабатываемой детали, оснащено блоком регулирования тока самоиндукции обратной полярности межэлектродного промежутка, содержащего собственный источник питания постоянного тока с регулируемой силой тока и катушку индуктивности, выводами присоединенную к полюсам источника питания, расположенную на одном магнитопроводе с катушкой индуктивности шунтирующей цепи и образующей с ней дроссель насыщения.

Сущность изобретения заключается в том, что из разрядного контура устройства выводится катушка и исключается «завал» фронтов импульса технологического тока от ее индуктивности, а введение дросселя насыщения дает возможность регулировать величину импульса тока обратной полярности самоиндукции разрядного контура и уменьшить шероховатость покрытия за счет этого тока.

Величина тока обратной полярности прямо пропорциональна индуктивности разрядного контура и скорости изменения величины импульса технологического тока. [Самоиндукция., dic.frfdemic.ru/dic/nsf/brokgauz_efron/90606/ самоиндукция, с. 2]. При электроискровом легировании «за очень короткое время электроискрового разряда (10-5-10-8 с) через электроды проходит мощный (до 106 А/мм2) импульс тока…» [Упрочняющая электроискровая обработка. Expl-remont-narod], и величина мощности тока самоиндукции достигает 20-40% мощности импульса технологического тока. В современных устройствах для электроискрового легирования поверхностей обратный ток самоиндукции уменьшают диодом и резистором или, как у прототипа, диодом и индуктивностью, включенными в цепь разряда тока самоиндукции.

В настоящем изобретении предлагается уменьшать шероховатость электроискрового покрытия за счет подачи на электрод-инструмент и деталь тока самоиндукции обратной полярности. Для регулирования величины тока самоиндукция в устройство - прототип вводится дроссель насыщения и источник постоянного тока с возможностью регулирования величины тока.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- отсутствие индуктивности в разрядном контуре повышает крутизну фронтов импульса технологического тока и за счет этого увеличивает толщину наносимого покрытия;

- преобразование катушек индуктивности прототипа в дроссель насыщения в заявленном изобретении дает возможность регулировать за счет изменения тока намагничивания дросселя величину тока самоиндукции обратной полярности. При прохождении импульса технологического тока, когда электрод-инструмент и деталь находятся в контакте, энергия импульса идет на разрыв и размягчение основания электрода-инструмента и между электродом-инструментом и деталью образуется расплавленный мостик связи. Отрыв мостика происходит у основания электрода-инструмента и остается на поверхности детали, так как скорость охлаждения расплавленного металла там намного выше. При этом температура мостика у основания электрода достигает 5000-11000°C [Бурумкулов Ф.Х. и др. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика)., Саранск, "Красный Октябрь", 2003, с. 9]. Импульс тока обратной полярности, возникающий сразу после окончания прохождения импульса технологического тока, разрушает наиболее нагретые острия выступов микрорельефа, скругляет их и происходит частичный перенос материала выступов на электрод-инструмент, за счет чего уменьшается шероховатость наносимого слоя.

Нижняя граница энергии импульса тока обратной полярности обусловлена обеспечением протекания процесса разрушения микронеровностей, верхняя - ограничивает энергию из-за возможности воздействия на основу нанесенного слоя.

Совокупность признаков устройства обеспечивает пропуск импульса тока обратной полярности сразу после прохождения технологического тока и заданные параметры импульса с возможностью их оперативного изменения.

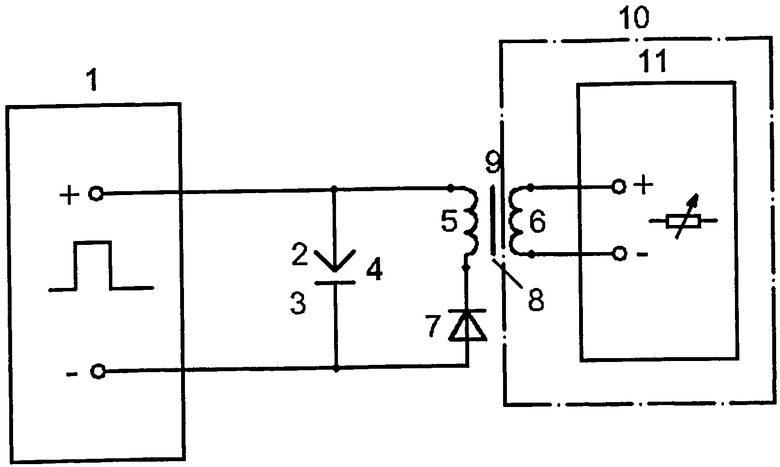

Техническая сущность и принцип действия предложенного устройства поясняется чертежом, на котором представлена блок-схема устройства для электроискровой обработки поверхностей.

Устройство содержит генератор 1 импульсного тока, электрод-инструмент 2 и деталь 3. Электрод-инструмент 2 и поверхность детали 3 образуют межэлектродный промежуток 4. Устройство содержит две катушки индуктивности 5 и 6. Катушка индуктивности 5 и разделительный диод 7 образуют шунтирующую цепь межэлектродного промежутка 4. При этом катушки индуктивности 5 и 6 расположены на одном магнтиопроводе 8, образуют дроссель 9 насыщения, где катушка 5 является рабочей обмоткой, а катушка 6 является обмоткой управления дросселя 9. Устройство оснащено блоком 10 регулирования тока самоиндукции обратной полярности межэлектродного промежутка 4 и содержит источник 11 питания постоянного тока с регулируемой силой тока и катушку 6 управления дросселя 9.

Блок, придающий электроду-инструменту вибрационные движения, на чертеже. не показан.

Описанное выше устройство для электроискровой обработки поверхностей работает следующим образом.

При включении устройства электроду-инструменту 2 сообщается вибрационное движение. Электрод-инструмент 2 приближается к поверхности детали 3 и соприкасается с ней. В межэлектродный промежуток 4 от генератора 1 импульсного тока поступает импульс технологического тока. Энергия импульса обеспечивает эрозию электрода-инструмента 2, перенос и внедрение материала электрода-инструмента 2 на поверхность детали 3.

Импульс технологического тока по окончании прохождения по разрядному контуру, из-за его индуктивности, вызывает появление импульса тока самоиндукции обратной полярности.

Ток импульса самоиндукции обратной полярности протекает по двум параллельным цепям - через межэлектродный промежуток 4 и шунтирующую цепь - последовательно соединенный диод 7 и рабочую обмотку 5 дросселя 9. Величина тока в рабочей обмотке 5 дросселя 9 определяется ее индуктивным сопротивлением. С увеличением тока в обмотке 6 управления дросселя 9 увеличивается напряженность магнитного поля магнитопровода 8 дросселя 9 и уменьшается его магнитная проницаемость. Уменьшение магнитной проницаемости магнитопровода 8 дросселя 9, приводит к уменьшению индуктивности рабочей обмотки 5 дросселя 9, увеличению величины импульса тока обратной полярности, через нее и, соответственно, уменьшению величины тока импульса обратной полярности протекающего через межэлектродный промежуток 4.

Обмотка 6 управления дросселя 9 питается от регулируемого по величине тока источника 11 постоянного тока, при помощи которого производится регулирование величины импульса тока обратной полярности через межэлектродный промежуток 4.

При нулевом значении тока через обмотку 6 управления величина импульса тока обратной полярности искрового промежутка 4 максимальна. При значении тока через обмотку 6 управления, вводимого магнитопровод дросселя 9 в насыщение, величина импульса тока обратной полярности межэлектродного промежутка 4 минимальна.

Импульс тока обратной полярности, проходя по горячей и размягченной вершине неровности, частично разрушает ее, а частично происходит перенос материала вершины микронеровностей на электрод-инструмент. За счет этого происходит уменьшение шероховатости покрытия.

Затем электрод-инструмент 2 отходит от поверхности детали 3, и цикл обработки повторяется.

Экспериментальная проверка макета устройства показала, что толщина нанесенного слоя увеличивается на 10-20%, а высота микронеровности на мягких режимах уменьшается на 40-60%, а на грубых - на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140834C1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060386A2 |

| Устройство для электроискрового легирования | 1981 |

|

SU1077748A1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060385A1 |

| Устройство для электроискрового легирования | 1980 |

|

SU917993A1 |

| Устройство для электроискрового легирования | 1985 |

|

SU1288002A1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ТЕХНОЛОГИЧЕСКОГО ТОКА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2009 |

|

RU2429953C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2003 |

|

RU2245767C1 |

| Устройство для электроэрозионного легирования | 1985 |

|

SU1393557A1 |

| Устройство для электроискрового легирования | 1981 |

|

SU988514A2 |

Изобретение относится к электроискровым методам обработки материалов и может быть использовано в машиностроении для получения износостойких покрытий на поверхности деталей. Устройство содержит генератор импульсного тока, к положительному полюсу которого подсоединен электрод-инструмент, а к отрицательному полюсу подключена обрабатываемая деталь, две катушки индуктивности, одна из которых образует шунтирующую цепь межэлектродного промежутка, образованного электродом-инструментом и поверхностью обрабатываемой детали, и присоединена одним выводом к электроду-инструменту, а вторым через диод к обрабатываемой детали. При этом устройство снабжено блоком регулирования тока самоиндукции обратной полярности межэлектродного промежутка, содержащим источник питания постоянного тока с регулируемой силой тока, к полюсам которого подсоединена вторая катушка индуктивности, расположенная на одном магнитопроводе с катушкой индуктивности шунтирующей цепи и образующая с ней дроссель насыщения. Изобретение позволяет увеличить толщину покрытия с уменьшением при этом высоты микронеровностей покрытия. 1 ил.

Устройство для электроискровой обработки поверхностей, содержащее генератор импульсного тока, к положительному полюсу которого подсоединен электрод-инструмент, а его отрицательный полюс выполнен с возможностью подключения к обрабатываемой детали, две катушки индуктивности, одна из которых установлена с возможностью образования шунтирующей цепи межэлектродного промежутка, образованного электродом-инструментом и поверхностью обрабатываемой детали, и присоединена одним выводом к электроду-инструменту, а вторым через диод имеет возможность подключения к обрабатываемой детали, отличающееся тем, что оно снабжено блоком регулирования тока самоиндукции обратной полярности упомянутого межэлектродного промежутка, содержащим источник питания постоянного тока с регулируемой силой тока, к полюсам которого присоединены выводы второй катушки индуктивности, которая расположена на одном магнитопроводе с катушкой индуктивности упомянутой шунтирующей цепи с образованием с ней дросселя насыщения.

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140834C1 |

| Устройство для электроискрового легирования | 1991 |

|

SU1794605A1 |

| Прибор для демонстрации зависимости силы притяжения электромагнита от магнитной проницаемости материала его сердечника | 1959 |

|

SU130247A1 |

| Стенд для испытания автомобилей | 1957 |

|

SU115268A1 |

| Приспособление для одновременной вставки задника и надевания заготовки обуви на колодку | 1956 |

|

SU107086A1 |

| JPS 5828426 A, 19.02.1983 | |||

Авторы

Даты

2015-06-27—Публикация

2014-04-24—Подача