В современных мащинах и приборах применяются высокоточные шарикоподшипники, которые кроме геометрической точности должны иметь небольшой момент трения. Величины моментов трения подшипников в технических условиях задаются для условий, когда оси колец подшипников совпадают и при некоторых вполне определенных для каждого типа подшипников осевых нагрузках.

В машинах и приборах из-за погрешностей изготовления деталей и сборки отдельных узлов появляются монтажные перекосы осей колец шарикоподшипников, которые приводят к увеличению их моментов трения.

Для того, чтобы это увеличение моментов трения было наименьшим, требуется высокая точность подгонки деталей и узлов.

Однако в настояшее время неизвестны средства для определения действительной зависимости между углам и монтажного перекоса осей колец шарикоподшипников и изменением их .моментов трения. Поэтому зачастую требования точности изготовления деталей являются неоправданными и весьма жесткими.

j4oKHO было бы назначать более обоснованные требования точности деталей машин и приборов, если бы имелся прибор, позволяюший определить изменение момента подшипников при разных значениях монтажных перекосов его колец.

Для обеспечения точности взаимного расположения соединенных шарикоподшипниками деталей и узлов приборов и машин желательно выбрать частично или полностью осевой люфт подшипников, а во многИхХ случаях обеспечить даже их осевую затяжку в собранном изделии, прилагая известное усилие. Эта сила не должна приводить к резкому увеличению момента трения подшипников. Для обоснованного решения такой задачи также необходимо иметь прибор, который бы позволял определить момент трения подшипников при разных осевых нагрузках с учетом реально возможных монтажных перекосов их колец.

№ 130230- 2 Описываемая ииже установка предназначена для определения момента трения в подшнпниках при монтажных перекосах, нарушающих концентричность наружного и внутреннего колец нодшипника. Установка Позволяет измерять момент трения по методу выбега или по моменту трогання.

Отличительная особенность установки заключается в выполнении ее в виде двух кронштейнов-неподвижного и перемещаемого в горизонтальной плоскости. В кронштейнах смонтированы , поворачиваемые лоср-едством микрометрических винтов -и предназначенные для установки в них -испытываемых подшипников, соединенных валом. При этом угол Поворота определяют по индикатору, а осевую нагрузку задают посредством пружинного нагружающего устройства.

Такое выполнение установки обеспечивает выявление влияния угла поворота оси внешнего кольца подшипника относительно его внутреннего кольца.

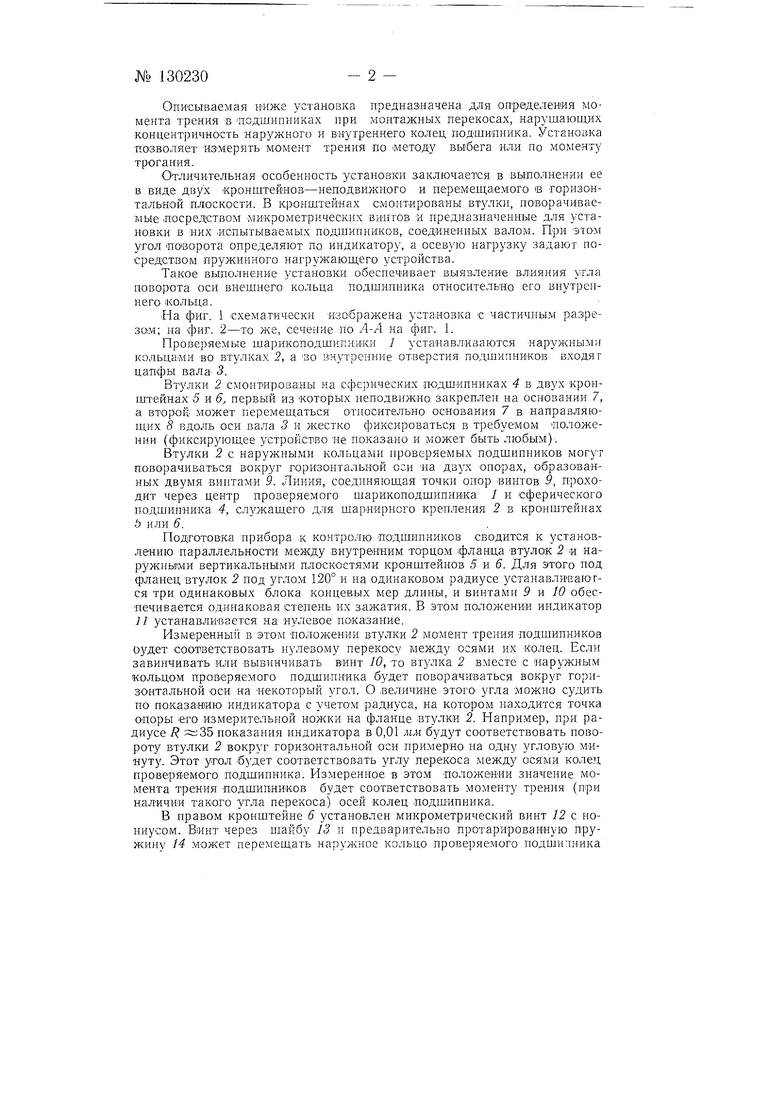

На фиг. 1 схематически изображена установка с частичным разрезам; на фиг. 2-то же, сечение по А-А на фиг. 1.

Проверяемые шарикоподшипники 1 устанавливаются наружными кольца-ми во втулках 2, а во внутренние отверстия подшипников входя г цапфы вала- 3.

Втулки 2 смонтированы на сфсрических иодш-ипниках 4 в двух кронштейнах 5 и 6 первый из которых неподвиж-ио закреплен на оенованин 7, а второй- может перемешаться относительно основания 7 в направляющих 8 вдоль оси вала 3 и жестко фиксироваться в требуемом положении (фиксирующее устройство не показано и может быть любым).

Втулки 2 с наружными кольцами проверяемых подшипников могут поворачив-аться вокруг горизонтальной оги -на двух опорах, образова-нных двумя виптами 9. Линия, соединяющая точки опор -винтов 9, проходит через центр проверяемого шарикоподшипника J и сферического подшипника 4, служащего для шар-иярного крепления 2 в кронщтейнах и или 6.

Подготовка нрибора к контролю -подшипников сво-дится к установлению параллельности между внутренним торцом фланца втулок 2 и наружными вертикальными плоскостями кр-онщтейнов 5 и 6. Для этого под фланец втулок 2 под углом 1.20° и на одинаковом радиусе устанавливаются три одинаковых блока концевых мер длины, и винтами 9 п 10 обеспечивается одинаковая степень их зажатия. В этом положении индикатор }1 устанавливается на нулевое ноказание.

Измеренный в этом положении втулки 2 момент трения подщипииков ОЗДет соответствовать нулевому перекосу между осями их колец. Если завинчивать или вывинчивать винт 10, то втулка 2 вместе с наружным кольцом проверяемого подшипника б --дет поворачиваться вокруг горизОНтальной оси на некоторый угол. О величине этого угла можно судить по показанию индикатора с учетом радиуса, на котором находится точка опоры его измерительной ножки на фланце втулки 2. Например, при радиусе R показания индикатора в 0,01 мм будут соответствовать повороту втулки 2 вокруг горизо-нтальной оси примерно на одну угловую м-инуту. Этот угол -будет соответствовать углу перекоса между осями колец проверяемого подщипника. Измеренное в этом положении значение момента трения подщипников будет соответствовать моменту трения (при наличии такого угла перекоса) осей колец подщипника.

В нравом кронщтейне 6 установлен микрометрический винт 12 с нониусом. Винт через шайбу 13 и предварительно протарированную пружину 14 может перемещать наружное кольцо проверяемого подщипника

Авторы

Даты

1960-01-01—Публикация

1959-11-12—Подача