Представленное изобретение относится к поршневому устройству с возвратно-поступательным движением.

Поршневое устройство с возвратно-поступательным движением описано в более ранней заявке РСТ/ТР2009/059040 заявителя.

Задача представленного изобретения заключается в создании более усовершенствованного поршневого устройства с возвратно-поступательным движением.

Для этого поршневое устройство с возвратно-поступательным движением содержит признаки, определенные в п.1 формулы изобретения.

Преимущество этого устройства состоит в том, что количество зубчатых колес минимизировано. Заявитель обнаружил, что двигатель, содержащий предложенное поршневое устройство с возвратно-поступательным движением, имеет более низкие потери на трение, чем традиционный двигатель без кривошипного элемента и зубчатых передач.

В практическом варианте выполнения подшипниковый блок расположен эксцентрично по отношению к шатунной шейке. Это обеспечивает возможность оказывать влияние на верхнюю и нижнюю мертвые точки поршня. В частности, в случае, когда устройство используется в двигателе внутреннего сгорания, полезной может быть возможность регулировать степень сжатия для повышения коэффициента полезного действия.

Передаточное число в зубчатом зацеплении между зубчатым колесом кривошипного элемента и вспомогательным зубчатым колесом может равняться двум. В этом случае кривошипный элемент вращается в том же направлении, что и коленчатый вал, и со скоростью, равной половине скорости его вращения, если вспомогательное зубчатое колесо имеет неизменное угловое положение по отношению к картеру. Когда подшипниковый блок расположен эксцентрично по отношению к шатунной шейке, это обеспечивает возможность изменять степень сжатия при регулировке углового положения вспомогательного зубчатого колеса.

Устройство может быть снабжено приводным приспособлением для вращения вспомогательного зубчатого колеса относительно картера вокруг оси коленчатого вала.

Приводное приспособление может содержать блокировочный блок, который предназначен для фиксирования вспомогательного вала в различных угловых положениях по отношению к картеру.

Более конкретно, блокировочный блок может содержать управляющее кольцо, которое прикреплено к вспомогательному валу и имеет углубления, и исполнительный механизм, содержащий управляемый переставляемый контактный шип, который может размещаться в каждом из соответствующих углублений. Предпочтительно, приводное приспособление содержит пружину, которая прикреплена к вспомогательному валу и к картеру. Если устройство применяется в двигателе внутреннего сгорания, то действующие силы горения, вызванные тактом горения, могут принудить вспомогательный вал повернуться в угловом направлении против силы пружины, когда контактный шип вытянут из соответствующего углубления. В требуемом угловом положении вспомогательного вала шип может быть сдвинут назад к управляющему кольцу так, что он попадет в другое углубление. Управляющее кольцо может поворачиваться в противоположном направлении при выборе нагрузки двигателя, при которой сила пружины больше, чем действующее вращательное усилие вспомогательного вала на пружину.

Также возможно, что приводное- приспособление содержит пружину, которая прикреплена к вспомогательному валу и картеру, но не содержит блокирующую деталь для фиксирования углового положения вспомогательного вала. В таком случае угловое положение вспомогательного вала автоматически уравновешивается на основе силы вспомогательного вала, действующей на пружину, и силы пружины, действующей на вспомогательный вал.

Блокировочный блок может содержать управляющее кольцо, которое закреплено на вспомогательном валу в направлении его вращения, и может иметься электромагнит для прикрепления управляющего кольца к картеру, причем устройство предпочтительно снабжено пружиной, которая прикреплена к вспомогательному валу и к картеру. Преимущество этого варианта выполнения состоит в том, что вспомогательный вал может блокироваться относительно картера в различных угловых положениях непрерывно. В случае применения устройства, содержащего пружину, в двигателе внутреннего сгорания, оно может действовать следующим образом. Если требуется другая степень сжатия, электромагнит выключают, так что вспомогательный вал вращается относительно картера. Если двигатель работает с более высокой нагрузкой, при которой требуется пониженная степень сжатия, действующее относительно высокое вращательное усилие вспомогательного вала на пружину превышает усилие этой пружины, принуждая вспомогательный вал, имеющий управляющее кольцо, повернуться в направлении результирующей силы. Когда электромагнит включен, управляющее кольцо, содержащее вспомогательный вал, оказывается прикрепленным к картеру. Если двигатель работает с пониженной нагрузкой, при которой требуется более высокая степень сжатия, электромагнит выключают, и управляющее кольцо будет повернуто в противоположном направлении, так как действующее вращательное усилие вспомогательного вала на пружину при соответствующей относительно низкой нагрузке двигателя меньше, чем сила пружины. Тогда управляющее кольцо может быть заблокировано в его новом положении с помощью включения электромагнита.

Альтернативно, приводное приспособление может содержать приводимый в движение червячный винт, находящийся в зацеплении с червячным зубчатым колесом, которое прикреплено к вспомогательному валу. Это обеспечивает возможность непрерывно изменять угловое положение вспомогательного зубчатого колеса. Кроме того, этот вариант выполнения устройства может быть снабжен датчиком давления на червячном винте, которое является указанием давления при горении. Следует отметить, что червячный винт в соединении с датчиком давления не обязательно относятся к устройству, описанному выше, они также могут применяться в других поршневых устройствах с возвратно-поступательным движением, в которых, например, угловое положение центрального зубчатого колеса управляется червячным винтом для приведения в соответствие степени сжатия, например, в устройстве, которое описано в заявке РСТ/ЕР2009/059040.

Изобретение также относится к поршневому устройству с возвратно-поступательным движением. Устройство обеспечивает возможность изменять верхнюю мертвую точку поршня путем регулировки углового положения вспомогательного вала относительно картера. На практике, кривошипный элемент и вспомогательное колесо соединены друг с другом с возможностью приведения в движение с помощью трансмиссии, образованной зубчатыми колесами, цепями, ремнями или тому подобным. Следует отметить, что скорость вращения кривошипного элемента и коленчатого вала определены относительно картера.

В предпочтительном варианте выполнения зубчатое колесо кривошипного элемента находится в зацеплении, по меньшей мере, с дополнительным промежуточным зубчатым колесом, которое также находится в зацеплении с вспомогательным зубчатым колесом, так что это распределяет усилия внутри устройства.

Внутренний диаметр кривошипного элемента может быть увеличен в его концевой части. Это означает, что внутренний диаметр концевой части больше, чем диаметр центральной цилиндрической части кривошипного элемента, где он контактирует с цилиндрической частью шатунной шейки во время вращения коленчатого вала. Это создает возможность увеличения диаметра коленчатого вала в части, примыкающей к цилиндрической части шатунной шейки. В таком случае зубчатое колесо кривошипного элемента может частично выступать за цилиндрическую часть шатунной шейки в ее продольном направлении. Это полезно для жесткости коленчатого вала и компактной конструкции, если смотреть вдоль оси коленчатого вала.

Выступающая концевая часть кривошипного элемента также создает преимущество, если шатунная шейка установлена на соседнем плече кривошипа коленчатого вала с помощью прессовой посадки, так как это обеспечивает возможность создания относительно длинного соединения прессовой посадкой между шатунной шейкой и плечом кривошипа коленчатого вала, если смотреть в направлении оси шатунной шейки. Длина соединения прессовой посадкой в аксиальном направлении шатунной шейки может составлять больше чем 30% от диаметра шатунной шейки и, предпочтительно, больше чем 40%.

Кривошипный элемент может содержать второе зубчатое колесо для приведения в действие, по меньшей мере, следующего кривошипного элемента, содержащего зубчатое колесо, причем следующий кривошипный элемент с возможностью вращения установлен на следующей шатунной шейке, причем первое зубчатое колесо кривошипного элемента и второе зубчатое колесо кривошипного элемента расположены на противоположных концевых частях кривошипного элемента, при этом второе зубчатое колесо кривошипного элемента находится в зацеплении со следующим вспомогательным зубчатым колесом, прикрепленным к валу, который проходит через соседнее плечо кривошипа коленчатого вала и на котором прикреплено другое вспомогательное зубчатое колесо, которое находится в зацеплении с зубчатым колесом следующего кривошипного элемента, причем диаметр шатунной шейки у зубчатого колеса кривошипного элемента меньше, чем диаметр следующей шатунной шейки у зубчатого колеса следующего кривошипного элемента. Это обеспечивает возможность применить зубчатое колесо кривошипного элемента с относительно меньшим диаметром. В практическом варианте выполнения диаметр первой шатунной шейки меньше, чем диаметр следующей шатунной шейки. Как следствие, большой конец взаимодействующего соединительного стержня может также быть меньше, чем большой конец соединительного стержня, который взаимодействует со следующей шатунной шейкой.

На выбор, или дополнительно, диаметр первого зубчатого колеса кривошипного элемента может быть меньше, чем диаметр второго зубчатого колеса кривошипного элемента, и/или ширина первого зубчатого колеса кривошипного элемента может быть меньше, чем ширина второго зубчатого колеса кривошипного элемента.

Далее изобретение разъяснено со ссылками на упрощенные чертежи, в качестве примера изображающие варианты выполнения изобретения.

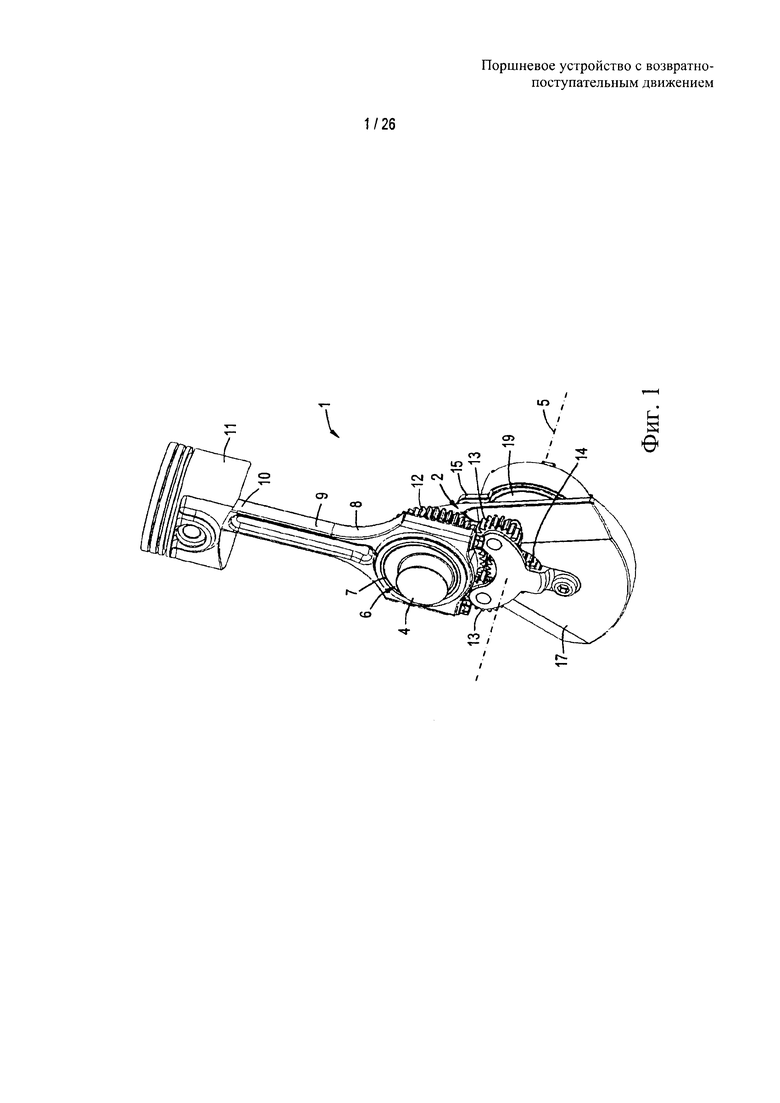

Фиг. 1 изображает вид в аксонометрии варианта выполнения предложенного поршневого устройства с возвратно-поступательным движением.

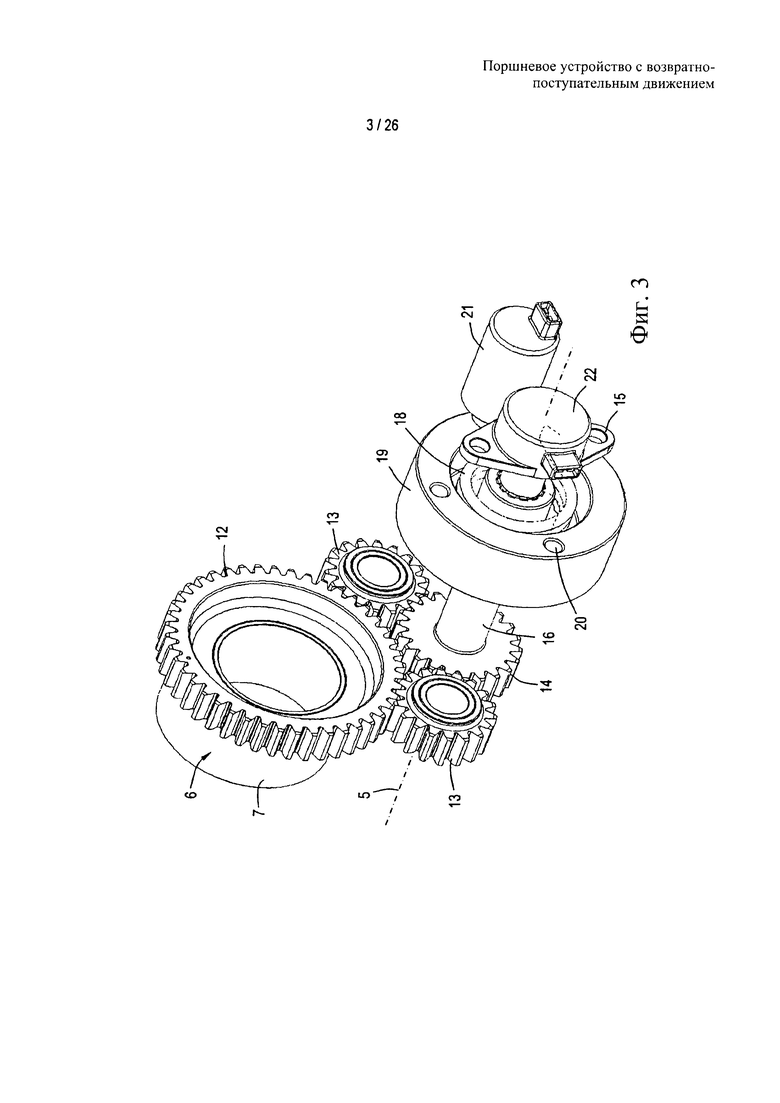

Фиг. 2 и 3 изображают виды в аксонометрии части варианта выполнения, показанного на фиг. 1, с увеличением и с видом с разных сторон.

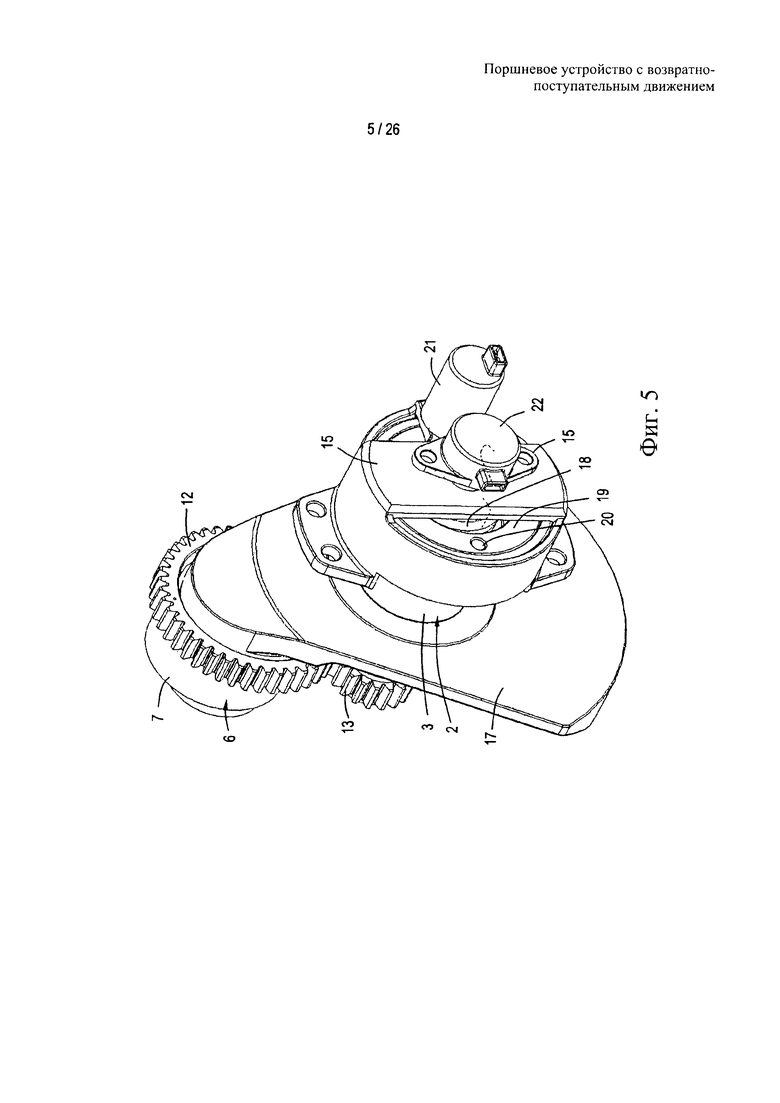

Фиг. 4 и 5 аналогичны фиг. 2 и 3, но изображают часть, содержащую коленчатый вал.

Фиг. 6 изображает в аксонометрии часть альтернативного варианта выполнения части, изображенной на фиг. 2 и 3.

Фиг. 7 изображает вид в аксонометрии части двигателя внутреннего сгорания, снабженного вариантом выполнения предложенного устройства.

Фиг. 8 аналогична фиг. 7, но изображает альтернативный вариант выполнения, рассматриваемый с другой стороны.

Фиг. 9 изображает вид сбоку варианта выполнения, изображенного на фиг. 4 и 5.

Фиг. 10 изображает вид сбоку варианта выполнения, показанного на фиг. 7.

Фиг. 11 аналогична изображению на фиг. 1, но показывает альтернативный вариант выполнения.

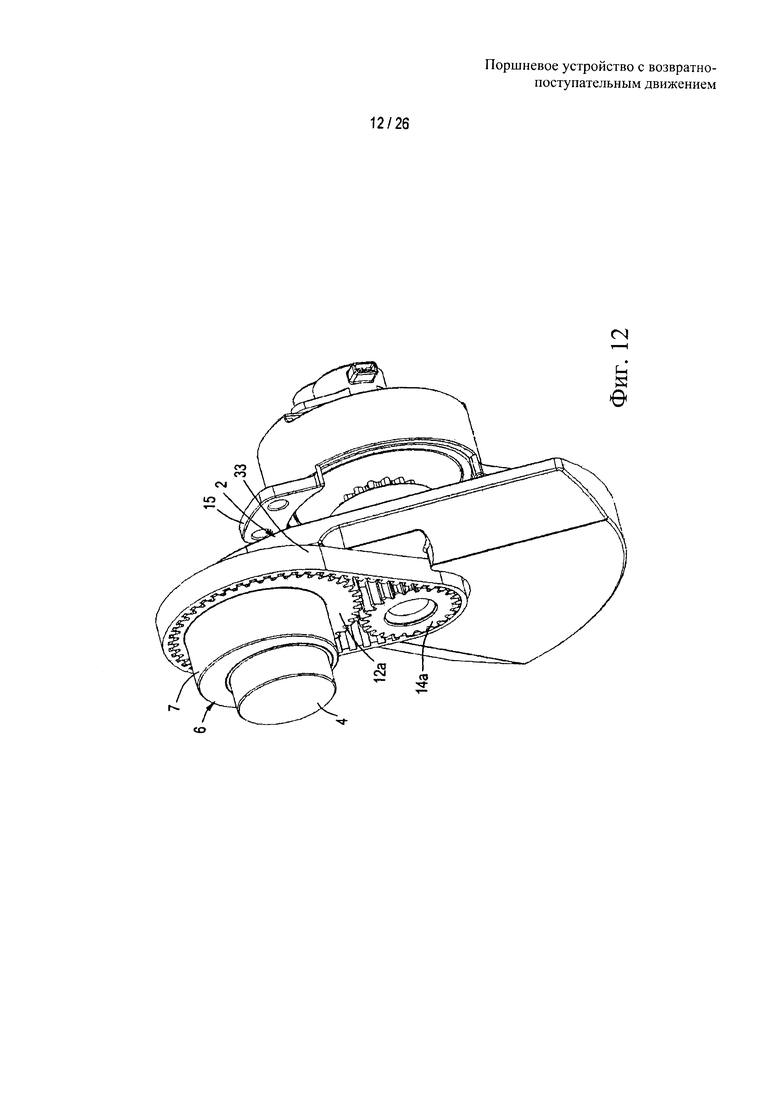

Фиг. 12 изображает с увеличением вид в аксонометрии части варианта выполнения, показанного на фиг. 11.

Фиг. 13 изображает вид в аксонометрии многоцилиндрового двигателя внутреннего сгорания, который снабжен вариантом выполнения предложенного поршневого устройства с возвратно-поступательным движением.

Фиг. 14 изображает вид, аналогичный фиг. 13, но без показа коленчатого вала.

Фиг. 15 изображает вид сбоку варианта выполнения, который изображен на фиг. 14.

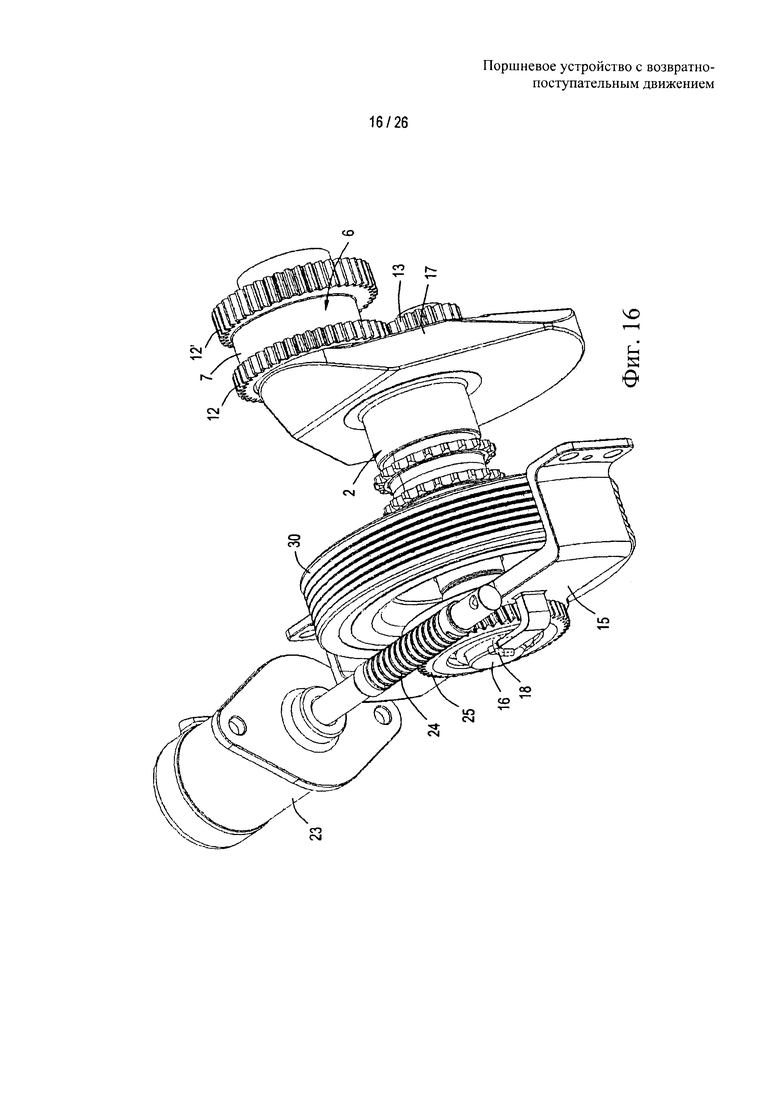

Фиг. 16 изображает вид в аксонометрии части варианта выполнения, изображенного на фиг. 13.

Фиг. 17-20 аналогичны изображениям на фиг. 4, но кронштейн не показан, чтобы проиллюстрировать положения различных частей в условиях работы.

Фиг. 21 изображает вид в аксонометрии альтернативного варианта выполнения кривошипного элемента, который подходит для V-бразной конструкции поршневого устройства с возвратно-поступательным движением.

Фиг. 22 изображает вид в аксонометрии альтернативного варианта выполнения исполнительного устройства.

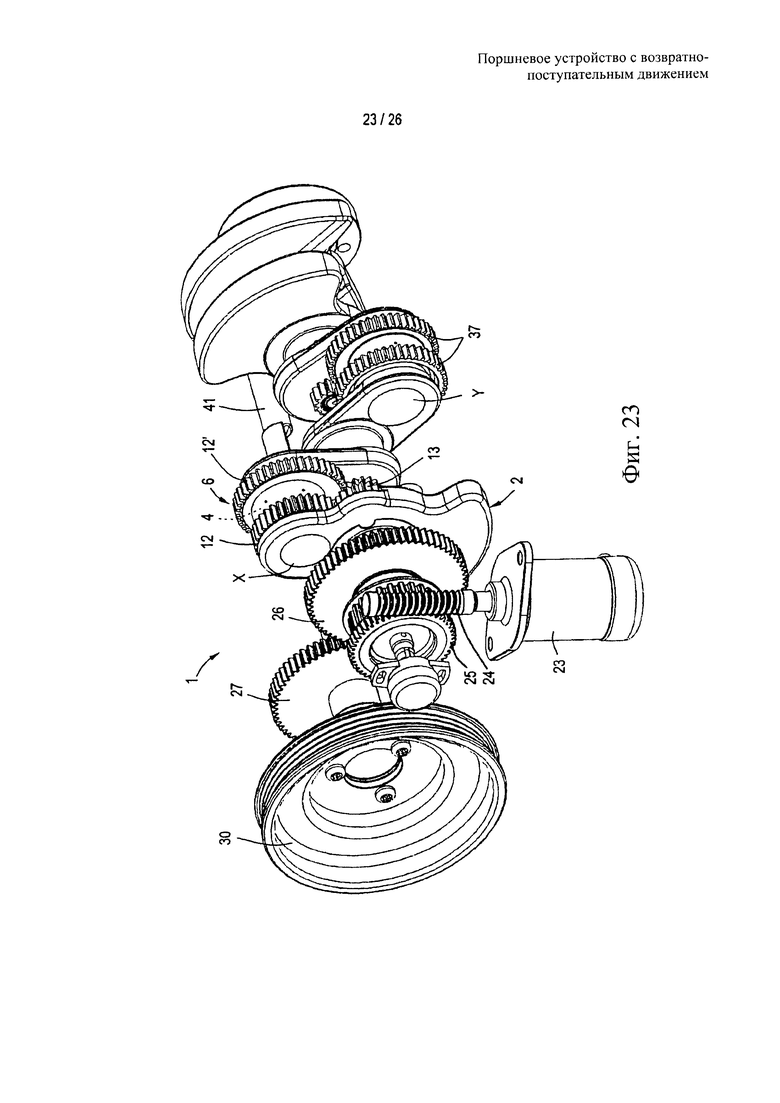

Фиг. 23 изображает вид в аксонометрии трехцилиндрового двигателя внутреннего сгорания, снабженного альтернативным вариантом выполнения предложенного поршневого устройства с возвратно-поступательным движением.

Фиг. 24 изображает с увеличением вид части варианта выполнения, изображенного на фиг. 23.

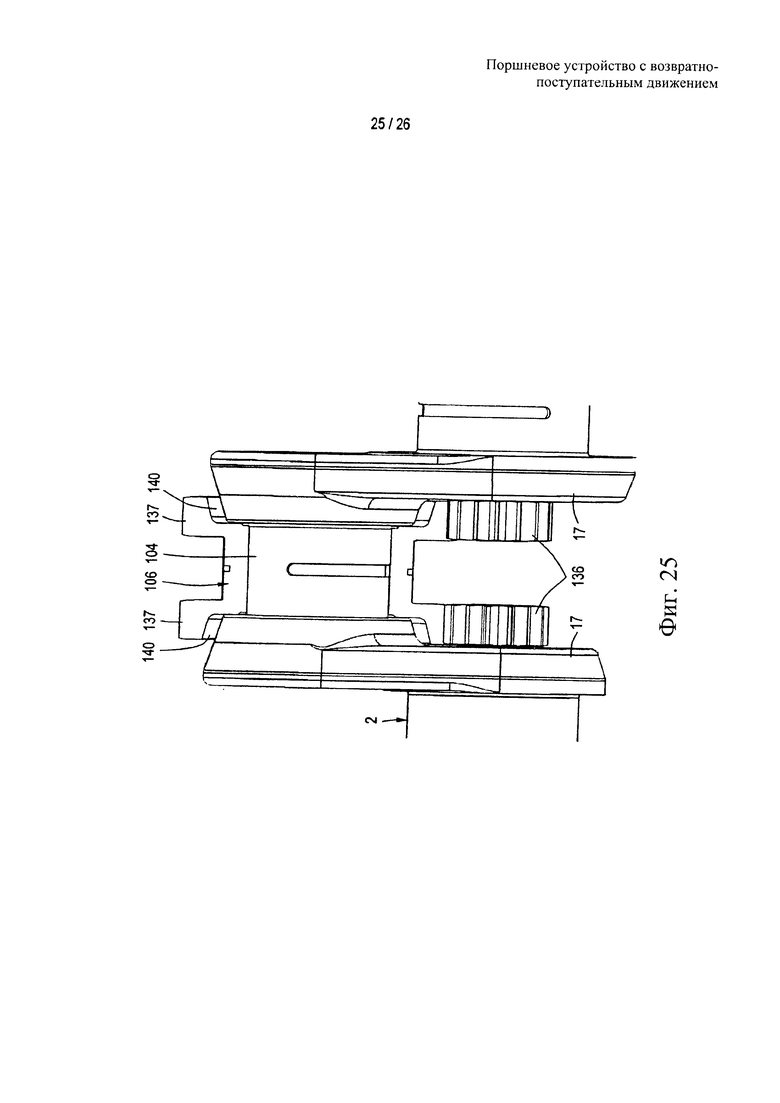

Фиг. 25 изображает с увеличением вид сбоку части разреза части альтернативного варианта выполнения, изображенного на фиг. 15.

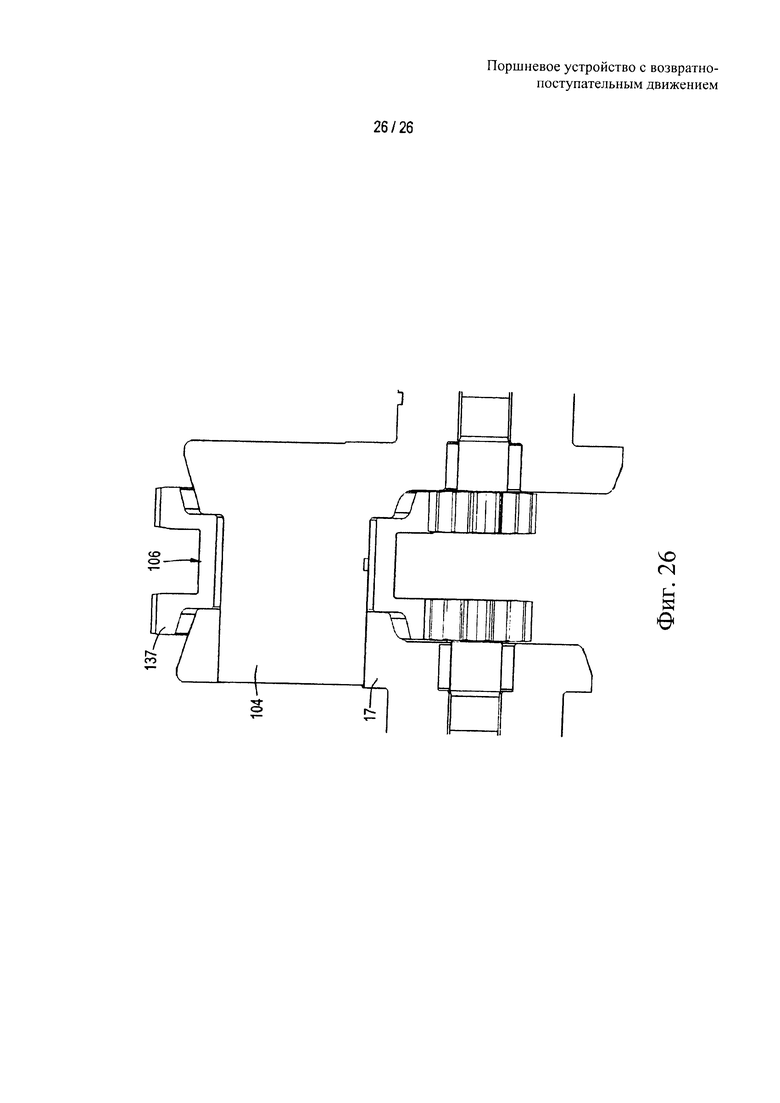

Фиг. 26 изображает вид, аналогичный представленному на фиг. 25, но иллюстрирующий соединение прессовой посадкой между шатунной шейкой и взаимодействующим плечом кривошипа.

Фиг. 1 изображает часть варианта выполнения предложенного поршневого устройства 1 с возвратно-поступательным движением, которое подходит для двигателя внутреннего сгорания. Устройство 1 содержит картер 15, который поддерживает коленчатый вал 2 с помощью подшипников 3, см. фиг. 4 и 5. Коленчатый вал 2 содержит шатунную шейку 4 и расположен с возможностью вращения относительно картера 15 вокруг своей оси 5.

Устройство 1 содержит кривошипный элемент 6, который установлен с возможностью вращения на шатунной шейке 4. Кривошипный элемент 6 снабжен подшипниковым блоком 7, который расположен эксцентрично по отношению к шатунной шейке 4, см. фиг. 2. Подшипниковый блок 7 имеет наружную окружную стенку, к которой прикреплен большой конец 8 соединительного стержня 9. Таким образом, соединительный стержень 9 установлен, с помощью своего большого конца 8, с возможностью вращения на кривошипном элементе. Соединительный стержень 9 также содержит малый конец 9, к которому присоединен с возможностью вращения поршень 11.

Фиг. 2 и 3 изображают с разных сторон часть варианта выполнения, показанного на фиг. 1. Коленчатый вал 2 и стержень 9 не показаны по соображениям ясности. Фиг. 4 и 5 показывают ту же часть, но включая коленчатый вал 2.

Кривошипный элемент снабжен зубчатым колесом 12, которое находится в зацеплении с двумя промежуточными зубчатыми колесами 13. Кривошипный элемент 6 и зубчатое колесо 12 могут быть выполнены из одной заготовки, но зубчатое колесо 12 также может быть напрессовано на цилиндрическую основную часть кривошипного элемента 6. Промежуточные зубчатые колеса 13 с возможностью вращения установлены на коленчатом валу 2, и их оси вращения проходят параллельно оси 5 коленчатого вала. Каждое из промежуточных зубчатых колес 13 также находится в зацеплении с вспомогательным зубчатым колесом 14, которое прикреплено к вспомогательному валу 16. Вал 16 концентрически проходит через коленчатый вал 2 и может вращаться относительно коленчатого вала 2 вокруг оси 5. Таким образом, вспомогательный вал 16 вращается вокруг своей оси, которая, по существу, совпадает с осью 5. И, как следствие, центральная линия вспомогательного зубчатого колеса 14 совпадает с осью 5.

Фиг. 1, 4 и 5 показывают, что вспомогательное зубчатое колесо 14, промежуточное зубчатое колесо 13 и зубчатое колесо 12 кривошипного элемента установлены с одной стороны плеча 17 кривошипа коленчатого вала 2. Это также можно увидеть на виде сбоку на фиг. 9. Плечо 17 кривошипа и соседний подшипник 3 коленчатого вала объединены таким образом, что вал 16 проходит через них обоих. Таким образом, вспомогательный вал 16 проходит внутри наружной окружности подшипника 3 коленчатого вала. Как можно видеть на фиг. 1, промежуточные зубчатые колеса 13 расположены на стороне коленчатого вала 2, на которой расположен противовес, что создает компактную конструкцию.

В варианте выполнения, изображенном на фиг. 1-5, зубчатое колесо 12 кривошипного элемента, промежуточные зубчатые колеса 13 и вспомогательные зубчатые колеса 14 могут быть наружными зубчатыми колесами. Благодаря этой конфигурации устройство 1 может быть выполнено компактным и более простым, чем устройства, известные в этой области техники.

Размеры зубчатого колеса могут быть выбраны такими, что в рабочих условиях кривошипный элемент 6 вращается в том же направлении, что и коленчатый вал, со скоростью, равной половине скорости его вращения. Направление вращения определяется относительно картера. Эти направления и скорости вращения достигаются тогда, когда передаточное число между колесом 12 и вспомогательным колесом 14 равно двум и вспомогательный вал 16 поддерживается в неизменном угловом положении по отношению к картеру 15. Для достижения желаемого передаточного числа уместно, чтобы промежуточные зубчатые колеса 13 и вспомогательное зубчатое колесо 14 были расположены на одной и той же стороне плеча 17 кривошипа коленчатого вала, так как на практике диаметр вспомогательного зубчатого колеса 14 относительно невелик, что приведет к малому диаметру коленчатого вала 2 в месте расположения колеса 14, если оно будет установлено с возможностью вращения на коленчатом валу 2 на противоположной стороне плеча 17.

Следует отметить, что назначение промежуточных колес 13 состоит в том, чтобы вращать вспомогательное зубчатое колесо 14 в правильном направлении в случае применения зубчатой передачи между кривошипным элементом 6 и вспомогательным валом 16. Число зубьев промежуточных колес 13 не существенно для передаточного числа между колесами 12 и 14.

Для того чтобы проиллюстрировать действие устройства в рабочих условиях, фиг. 17-20 иллюстрируют четыре различных положения коленчатого вала 2 относительно картера 15. По соображениям наглядности кривошипный элемент 6 и вспомогательное зубчатое колесо 14 обозначены буквами А и В, см. фиг. 17. Направление вращения коленчатого кала 2 и кривошипного элемента 6 относительно картера показано соответствующими стрелками. Фиг. 17 изображает положение верхней мертвой точки. В положении, изображенном на фиг.18, коленчатый вал повернут против часовой стрелки на 180° по отношению к картеру. Можно видеть, что вспомогательное зубчатое колесо 14 сохранило свое угловое положение, тогда как зубчатое колесо 12 также повернулось против часовой стрелки по отношению к картеру 15, но на угол 90°. Фиг. 19 и 20 иллюстрируют следующие шаги вращения коленчатого вала с шагом 180°. Фиг. 17-20 изображают, что два полных оборота коленчатого вала соответствуют одному полному обороту кривошипного элемента, как определено, относительно картера 2.

Устройство 1, как показано на фиг. 1-5, обеспечивает возможность регулировать верхнюю мертвую точку поршня 11, а следовательно, и степень сжатия, путем изменения углового положения вспомогательного вала 16 по отношению к картеру 15. На фиг. 1-5, и более точно на фиг. 3, можно видеть, что устройство 1 снабжено торсионной пружиной 18, которая с одной стороны прикреплена к валу 16, а с другой стороны к картеру 15. Управляющее кольцо 19 прикреплено к вспомогательному валу 16, например, путем прессовки, и имеет углубления 20, которые размещены с равными угловыми расстояниями относительно оси 5. Устройство 1 также содержит исполнительный механизм 21, который управляет шипом (не изображен), входящим в каждое углубление 20. При стабильных условиях работы шип удерживает кольцо 19 в неподвижном положении относительно картера 15, и устройство 1 работает при неизменной степени сжатия.

Можно рассмотреть возможность отсутствия исполнительного механизма 21, содержащего шип, что означает, что вспомогательный вал 16 не блокируется на картере 15. В этом случае, в рабочих условиях, вспомогательный вал 16 может вибрировать в направлении вращения вследствие наличия пружины 18, и эти вибрации инициируются изменяющимися силами, возникающими при горении топлива, в случае внутреннего горения. Среднее угловое положение вала 16 затем определяется естественным равновесием между действующей нагрузкой вала 16 на пружину 18 и действующей упругой силой пружины 18 на вал 16. При повышенной нагрузке, благодаря увеличенным силам горения, действие и сила реакции между валом 16 и пружиной 18, то есть естественное равновесие, находится на повышенном уровне. Это означает, что пружина 18 будет сжата, а вал 16 будет повернут на некоторый угол относительно картера 15. При пониженной нагрузке будет достигнут противоположный эффект. В результате достигается автоматическая регулировка углового положения вала 16.

В случае применения устройства 1 в двигателе внутреннего сгорания, вариант выполнения, изображенный на фиг. 3, работает следующим образом. Если требуется различная степень сжатия, шип вытягивается из соответствующего углубления 20 исполнительным механизмом 21 при заранее определенной нагрузке двигателя. Например, если требуется пониженная степень сжатия, то есть переключение на повышенную нагрузку двигателя, действующее относительно высокое вращательное усилие вала 16 на пружину 18 превышает силу ее упругости, принуждая вал 16, включая управляющее кольцо 19, повернуться в направлении действия результирующей силы. Если шип переместился назад в направлении к кольцу 19, он совпадет с другим углублением 20. Если кольцо 19 будет повернуто в противоположном направлении для получения повышенной степени сжатия, то есть, переключено на пониженную нагрузку двигателя, то вращательное усилие вала 16 на пружину 18 при соответствующей относительно низкой нагрузке двигателя окажется меньше, чем сила упругости пружины 18, в результате поворачивая кольцо 19 в противоположном направлении. Кольцо 19 затем может быть зафиксировано по отношению к картеру 15 путем вставления шипа в соответствующее углубление 20.

Следует отметить, что исполнительный механизм 21 может быть управляемым с помощью электричества, гидравлики или тому подобным. Более того, окружная поверхность кольца 19 может быть частью подшипника для того, чтобы поддерживать кольцо 19 на картере 15. Картер 15 может удерживать кольцо 19 с помощью шарикового подшипника 19а, см. фиг. 10, но возможны и другие подшипники.

Угловое положение вала 16 непрерывно контролируется датчиком 22, который может быть простым потенциометром. Датчик установлен на картере 15. Сигнал от датчика 22 является указателем действующего значения степени сжатия.

Фиг. 22 изображает альтернативный вариант выполнения исполнительного механизма 38 для блокировки кольца 19 в фиксированное положение по отношению к картеру 15 таким образом, чтобы устройство 1 работало с постоянной степенью сжатия. В этом варианте выполнения кольцо 19 фиксируется на валу 16 в направлении его вращения. Торсионная пружина 18 прикреплена к валу 16 в точке Р, как изображено на фиг. 22, и к картеру 15, вблизи от датчика 22. Исполнительный механизм 38 содержит электромагнит 39, который прикреплен к картеру 15 и закрыт крышкой 40. При включении электрического тока через электромагнит 39, кольцо 19 притягивается к крышке 40 магнита таким образом, что кольцо 19, включая вал 16, удерживается в неизменном положении по отношению к картеру 15. Взаимодействующие контактные поверхности крышки 40 и кольца 19 могут быть притертыми с образованием фрикционного контакта. Аксиальное расстояние между взаимодействующими контактными поверхностями в случае, когда электромагнит не включен, очень мало, например меньше чем 0,2 мм, так что аксиальное смещение кольца 19 по отношению к валу 16, или кольца 19, включающего вал 16, по отношению к картеру 15, очень мало. Следует отметить, что переключение между высокой и низкой нагрузкой и высокой и низкой степенью сжатия с помощью пружины 18 может быть выполнено путем, аналогичным описанному выше в связи с вариантом выполнения, показанным на фиг. 1-5.

В варианте выполнения, показанном на фиг. 1-5, зубчатое колесо 12 и вспомогательное зубчатое колесо 14 расположены рядом друг с другом в одной плоскости. В большинстве поршневых устройств ход поршня может помешать созданию конфигурации, изображенной на фиг. 1-5. В таком случае промежуточные зубчатые колеса 13 могут быть удлинены так, что они пройдут за пределы зубчатого колеса 12, по меньшей мере, в одном направлении с ним, тогда как вспомогательное колесо 14 находится в зацеплении с промежуточными колесами 13 в их удлиненных частях, так что вспомогательное колесо 14 частично перекрывает зубчатое колесо 12. Это показано на фиг. 6, где вспомогательное колесо 14 расположено перед колесом 12. В этом варианте выполнения сумма наружных диаметров колес 12 и 14 больше, чем ход поршня, тогда как зубчатые колеса 12-14 расположены на одной стороне плеча 17 кривошипа.

Кроме того, фиг. 6 показывает, что кривошипный элемент 6 содержит второе зубчатое колесо 12' для приведения в действие дополнительных кривошипных элементов многоцилиндрового поршневого устройства с возвратно-поступательным движением. Зубчатые колеса 12 и 12' кривошипного элемента расположены на противоположных концевых частях кривошипного элемента 6. Большой конец 8 соединительного стержня 9 расположен между колесами 12 и 12'. Фиг. 13-16 изображают вариант выполнения многоцилиндрового двигателя внутреннего сгорания, в котором второе зубчатое колесо 12' приводит в действие зубчатые колеса кривошипных элементов, которые предусмотрены на других шатунных шейках коленчатого вала. Второе зубчатое колесо 12' находится в зацеплении со следующим вспомогательным зубчатым колесом 34, прикрепленным к валу 35, который проходит через соседнее плечо 17' кривошипа и/или плечи кривошипов и/или через главные подшипники, и на котором зафиксировано другое вспомогательное зубчатое колесо 36, которое приводит в действие следующее зубчатое колесо 37 кривошипного элемента соседней шейки коленчатого вала. Фиг. 6 и 13-16 показывают, что ширина зубчатого колеса 12 меньше, чем ширина второго зубчатого колеса 12'. Это возможно, так как зубчатое колесо 12 находится в зацеплении с двумя промежуточными колесами 13, тогда как второе зубчатое колесо 12' находится в зацеплении только с одним следующим вспомогательным колесом 34.

Диаметр колеса 12, которое находится в зацеплении с промежуточными колесами 13, может отличаться от диаметра второго колеса 12' и следующих колес 37. Это может быть желательно по соображениям компоновки на плече 17 кривошипа. В таком случае относительно небольшое колесо 12 может быть напрессовано на цилиндрическую основную часть кривошипного элемента 6. В отношении второго колеса 12' и следующих колес 37 и других вспомогательных колес 36, уместно применить идентичные передаточные соотношения.

Фиг. 7 и 8 изображают приводное приспособление вспомогательного зубчатого колеса 14 для непрерывной регулировки степени сжатия в устройстве 1 вместо регулировки с помощью дискретных шагов, как описано в связи с вариантом выполнения, показанным на фиг. 3 и 5. Альтернативное приводное приспособление содержит исполнительный механизм 23 в виде электромотора, который выполнен с возможностью приведения в действие вспомогательного зубчатого колеса 14 через червячный винт 24 и червячное зубчатое колесо 25, которое прикреплено к валу 16, но возможны и другие альтернативные приводные приспособления. При вращении винта 24 на верхнюю и нижнюю мертвые точки поршня может быть оказано влияние. В варианте выполнения, изображенном на фиг. 7 и 8, пружина 18 может отсутствовать. Однако пружина 18 может быть полезной для уравновешивания силы, действующей от червячного колеса 25 на винт 24, следовательно, требуя относительно ограниченную мощность для приведения в движение червячного винта 24. Сила, действующая со стороны червячного колеса 25 на винт 24 в случае двигателя внутреннего сгорания, может быть вызвана силами, возникающими при горении.

Преимущество применения приводного приспособления, содержащего червячный винт 24, заключается в том, что оно обеспечивает возможность определить действующее вращательное усилие вала 16 на винт 24. В случае двигателя внутреннего сгорания это усилие непосредственно связано с давлением горящего топлива на поршень 11. Эта сила может быть измерена датчиком силы или давления на винте 24, например, пьезоэлектрическим элементом или ему подобным. Датчик может быть встроен в подшипники винта 24. Сигнал может использоваться для обнаружения, например, пропуска в воспламенении.

Следует отметить, что вал 16 обеспечивает возможность измерения сил, возникающих при горении, альтернативными способами, например, с помощью измерения крутящего момента вала 16.

Фиг. 7 и 8 также изображают передаточные детали для приведения в действие вспомогательных частей в случае двигателя внутреннего сгорания. Оба варианта выполнения на фиг. 7 и 8 имеют зубчатое колесо 26 отбора мощности, которое прикреплено к коленчатому валу 2. Зубчатое колесо 26 находится в зацеплении с первым зубчатым приводным колесом 27, например, для привода масляного насоса, и со вторым зубчатым приводным колесом 28, например, для привода распределительного вала. Вариант выполнения на фиг. 7 изображает, что второе колесо 28 установлено на общей оси с колесом-звездочкой 29 для привода цепи. Вариант выполнения на фиг.8 изображает, что второе колесо 28 установлено на общей оси со шкивом 30 для привода ремня. В альтернативном варианте выполнения шкив 30 или колесо-звездочка 29 могут быть заменены колесом для привода зубчатого ремня. Так как шкив 30 и звездочка 29 расположены на валу, который проходит параллельно коленчатому валу 2, то устройство 1 может быть компактным в направлении вдоль вала 2, несмотря на наличие частей приводного приспособления для вращения вспомогательного колеса 14 на конце вала 2.

Такая конструкция также изображена в варианте выполнения устройства 1 для трехцилиндрового двигателя внутреннего сгорания, как изображено на фиг. 23. В этом случае зубчатое колесо 26 отбора мощности находится в зацеплении с первым зубчатым приводным колесом 27, которое теперь установлено на валу 41 баланса, вместе со шкивом 30. Отмечено, что эта конструкция применима для двигателей, имеющих различное число цилиндров.

В варианте, который изображен на фиг. 23, диаметр зубчатого колеса 12 меньше, чем диаметр второго зубчатого колеса 12ʹ и следующих зубчатых колес 37. Это обеспечивает возможность расположить зубчатые колеса 12-14 в пределах общей плоскости, которая изображена на фиг. 24. Ширина зубчатого колеса 12, однако, больше, чем у второго зубчатого колеса 12' и следующих зубчатых колес 37 кривошипного элемента. Кроме этого, диаметр части шатунной шейки 4 у зубчатого колеса 12 меньше, чем у части шатунной шейки 4 у второго зубчатого колеса 12' и диаметра шатунной шейки 4 на следующих зубчатых колесах 37. Также возможно, что диаметры шатунной шейки 4 для обоих зубчатых колес 12 и второго зубчатого колеса 12' являются одинаковыми, но меньше, чем у шатунной шейки 4 у следующих зубчатых колес 37. Если диаметр подшипникового блока 7 кривошипного элемента 6 также относительно мал, то большой конец взаимодействующего соединительного стержня может также быть меньше, чем у других соединительных стержней.

Благодаря относительно малому диаметру шатунной шейки 4 у зубчатого колеса 12, соединение между шатунной шейкой 4 и плечом 17 кривошипа может быть относительно менее сильным, что может вызвать проблему, так как соединение должно быть с прессовой посадкой. Однако на практике это не является проблемой по следующим причинам.

Коленчатый вал 2, изображенный на фиг.23, выполнен с тремя прессовыми посадками; две из них можно увидеть на фиг.23, и они обозначены буквами X и Y соответственно, и в них соответствующие шатунные шейки 4 запрессованы в соответствующие отверстия соответствующих плеч 17 кривошипа. Часть коленчатого вала 2 между запрессовками X и Y может быть выполнена из одной заготовки. Фиг. 23 изображает, что диаметр шатунной шейки 4 у запрессовки X имеет меньший диаметр, чем шатунная шейка 4 у запрессовки Y. На практике усилие, которое направлено через коленчатый вал 2, у запрессовки X меньше, чем у запрессовки Y, так как нагрузка отбора мощности или маховика двигателя внутреннего сгорания расположена на конце коленчатого вала 2, противоположном шкиву 30. Запрессовка X направляет усилие валу 41 балансировки и шкиву 30, по выбору включая вспомогательные устройства. Поэтому возможно, что шатунная шейка 4 кривошипного элемента 6 имеет меньший диаметр, чем другие шатунные шейки 4.

Фиг. 9 изображает вид сбоку варианта выполнения, показанного на фиг. 4 и 5. Можно видеть, что зубчатые колеса 12-14 частично расположены в углублении плеча 17 кривошипа. Это, как видно, обеспечивает возможность минимизировать длину устройства 1 вдоль коленчатого вала 2.

Фиг. 10 изображает вид сбоку варианта выполнения, который показан на фиг. 7. Можно видеть, что в этом варианте выполнения зубчатые колеса 12-14 не расположены в общей плоскости, как объяснено в отношении вариантов выполнения на фиг. 6 и 24. Вспомогательное колесо 14 частично перекрывает зубчатое колесо 12, как видно, в направлении вдоль их центровых линий.

Что касается варианта выполнения, показанного на фиг.4, то можно видеть, что промежуточные зубчатые колеса 13 установлены с возможностью вращения на плече 17 кривошипа коленчатого вала 2. В этом случае промежуточные зубчатые колеса 13 вращаются относительно промежуточных валов 13а по подшипникам скольжения, игольчатым подшипникам или им подобным (не изображены), причем промежуточные валы 13а запрессованы в кронштейне 31. Промежуточные валы 13а вставлены в соответствующие отверстия в плече 17 кривошипа коленчатого вала и прикреплены к коленчатому валу 2. При сборке устройства 1 промежуточные валы 13а запрессовывают в коленчатый вал 2, затем промежуточные колеса 13 устанавливают на валы 13а, после чего кронштейн 31 напрессовывают на промежуточные валы 13а и прикрепляют к плечу 17 кривошипа болтом 32. Кронштейн 31 также предотвращает смещение вспомогательного колеса 14 в направлении от плеча 17 кривошипа. В варианте выполнения, показанном на фиг. 24, можно видеть, что кронштейн 31 имеет отличающуюся форму. Он прикреплен к плечу 17 двумя болтами 32.

Фиг. 11 и 12 изображают альтернативный вариант выполнения устройства 1, соответствующего изобретению. Части, которые аналогичны частям в уже описанных вариантах выполнения, обозначены соответственными номерами позиции. В этом случае зубчатое колесо 12 и вспомогательное зубчатое колесо 14 заменены соответствующими колесами 12а и 14а для привода зубчатого ремня 33. Эта трансмиссия также может быть с альтернативным ремнем или комбинацией колес-звездочек и цепи.

Фиг. 21 изображает альтернативный кривошипный элемент 6, который подходит для V-образной конструкции поршневого устройства с возвратно-поступательным движением, например, для V-образного двигателя. Элемент 6 содержит два зубчатых колеса 12. Кроме этого кривошипный элемент 6 снабжен подшипниковыми блоками 7, которые расположены под углом относительно друг друга относительно осевой линии кривошипного элемента 6. Благодаря такой конструкции соответствующие поршни достигают своих соответствующих верхних мертвых точек при различных углах коленчатого вала.

Фиг. 25 изображает часть коленчатого вала многоцилиндрового двигателя, которая сравнима с вариантом выполнения, изображенным на фиг. 15. Два других вспомогательных колеса 136 находятся в зацеплении с соответствующими следующими зубчатыми колесами 137 соответствующего кривошипного элемента 106, который с возможностью вращения установлен на соответствующей шатунной шейке 104. Для того, чтобы удержать прочность коленчатого вала 2 такой большой, насколько это возможно, и получить компактную конструкцию, внутренний диаметр кривошипного элемента 106 в его концевой части увеличен. Это означает, что следующие зубчатые колеса 137 колена коленчатого вала частично выступают в продольном направлении за пределы цилиндрической части шатунной шейки 104, которая соприкасается с большим концом взаимодействующего соединительного стержня. Фактически элемент 106 имеет центральные полости 140 в его концевых частях для приема проходящих частей коленчатого вала 2, которые расположены между соответствующими плечами 17 кривошипа и цилиндрической частью шатунной шейки 104, причем диаметр проходящих частей больше, чем у цилиндрической части шатунной шейки 104.

Следует отметить, что в описанных выше вариантах выполнения внутренний диаметр кривошипного элемента 4 может быть увеличен в его концевой части, так что наружная окружная часть зубчатого колеса 12, по меньшей мере частично, выступает за пределы цилиндрической части шатунной шейки 4 в ее продольном направлении.

Выступающие в осевом направлении зубчатые колеса 12, 137 кривошипного элемента также являются преимущественным для максимизации длины соединения с прессовой посадкой между соседним плечом 17 кривошипа и шатунной шейкой 4, 104, которое изображено на фиг. 26 на левой стороне шейки 104. В целом, длина прессовой посадки в аксиальном направлении шатунной шейки предпочтительна больше 40% диаметра взаимодействующей шатунной шейки.

Следует отметить, что различные характеристики вариантов выполнения, описанных выше, могут комбинироваться.

Из написанного выше ясно, что изобретение предлагает относительно простое поршневое устройство с возвратно-поступательным движением, которое обеспечивает возможность разработки компактного варианта выполнения устройства.

Изобретение не ограничено вариантами выполнения, изображенными на чертежах и описанных выше, и они могут быть изменены различными путями в пределах объема формулы изобретения и технических эквивалентов. Например, поршневое устройство с возвратно-поступательным движением может быть распространено на более крупные устройства, имеющие больше поршней, чем варианты, описанные здесь выше. В альтернативном варианте выполнения кривошипный элемент может быть цилиндрическим, а не эксцентрическим, что дает результат в более низких потерях на трение, чем в традиционных устройствах, не имеющих кривошипных элементов и зубчатой трансмиссии для привода кривошипного элемента.

Изобретение относится к двигателям внутреннего сгорания, конкретно к поршневому устройству с возвратно-поступательным движением. Поршневое устройство (1) с возвратно-поступательным движением содержит картер (15) и коленчатый вал (2), который имеет шатунную шейку (4). Коленчатый вал (2) опирается на картер (15) и вращается вокруг оси (5). Устройство дополнительно содержит соединительный стержень (9), имеющий большой конец (8) и малый конец (10), поршень (11), присоединенный с возможностью вращения к малому концу (10), и кривошипный элемент (6), установленный с возможностью вращения на шатунной шейке (4). Кривошипный элемент (6) содержит подшипниковый блок (7), имеющий наружную окружную стенку, которая удерживает большой конец (8) соединительного стержня (9) так, что соединительный стержень (9) с возможностью вращения установлен на подшипниковом блоке (7) кривошипного элемента (6) с помощью своего большого конца (8). Кривошипный элемент (6) содержит зубчатое колесо (12), которое является наружным зубчатым колесом и находится в зацеплении, по меньшей мере, с промежуточным зубчатым колесом (13). Промежуточное зубчатое колесо (13) является наружным зубчатым колесом и находится в зацеплении со вспомогательным зубчатым колесом (14). Вспомогательное зубчатое колесо (14) является наружным зубчатым колесом и прикреплено к вспомогательному валу (16), который проходит концентрически через коленчатый вал (2). Коленчатый вал (2) и вспомогательный вал (16) расположены с возможностью вращения друг относительно друга. Техническим результатом является упрощение конструкции и уменьшение размеров устройства. 9 з.п. ф-лы, 26 ил.

1. Поршневое устройство (1) с возвратно-поступательным движением, содержащее:

картер (15),

коленчатый вал (2), который имеет по меньшей мере шатунную шейку (4) и опирается на картер (15) с возможностью вращения относительно картера вокруг своей оси (5),

по меньшей мере соединительный стержень (9), имеющий большой конец (8) и малый конец (10),

поршень (11), присоединенный с возможностью вращения к малому концу (10) стержня,

кривошипный элемент (6), установленный с возможностью вращения на шатунной шейке (4) и содержащий по меньшей мере подшипниковый блок (7), имеющий наружную окружную стенку, которая удерживает большой конец (8) соединительного стержня (9) так, что соединительный стержень (9) с возможностью вращения установлен на подшипниковом блоке (7) кривошипного элемента (6) с помощью своего большого конца (8),

причем кривошипный элемент (6) содержит зубчатое колесо (12), которое является наружным зубчатым колесом и находится в зацеплении по меньшей мере с промежуточным зубчатым колесом (13), которое также является наружным зубчатым колесом и находится в зацеплении со вспомогательным зубчатым колесом (14), являющимся наружным зубчатым колесом, причем вспомогательное зубчатое колесо (14) прикреплено к вспомогательному валу (16), который проходит концентрически через коленчатый вал (2), при этом коленчатый вал (2) и вспомогательный вал (16) расположены с возможностью вращения относительно друг друга.

2. Поршневое устройство (1) по п. 1, в котором передаточное число между зубчатым колесом (12) кривошипного элемента и вспомогательным зубчатым колесом (14) равно двум.

3. Поршневое устройство (1) по п. 1, в котором подшипниковый блок (7) расположен эксцентрично по отношению к шатунной шейке (4).

4. Поршневое устройство (1) по п. 1, в котором зубчатое колесо (12) кривошипного элемента находится в зацеплении по меньшей мере со следующим промежуточным зубчатым колесом (13), которое также находится в зацеплении с вспомогательным зубчатым колесом (14).

5. Поршневое устройство (1) по п. 1, которое содержит приводное приспособление (18-21), (23-25) для поворота вспомогательного зубчатого колеса (14) относительно картера (15) вокруг оси (5) коленчатого вала.

6. Поршневое устройство (1) по п. 5, в котором приводное приспособление содержит блокировочный блок, предназначенный для фиксации вспомогательного вала (16) в различных угловых положениях относительно картера (15).

7. Поршневое устройство (1) по п. 6, в котором блокировочный блок содержит управляющее кольцо (19), которое прикреплено к вспомогательному валу (16) и имеет углубления (20), и исполнительный механизм (21), содержащий управляемый переставляемый шип, который может входить в каждое соответствующее углубление (20), причем устройство (1) предпочтительно снабжено пружиной (18), которая прикреплена к вспомогательному валу (16) и картеру (15).

8. Поршневое устройство (1) по п. 6, в котором блокировочный блок содержит управляющее кольцо (19), которое прикреплено к вспомогательному валу (16) в направлении его вращения, причем имеется электромагнит для прикрепления управляющего кольца (19) к картеру (15), и устройство (1) предпочтительно снабжено пружиной (18), которая прикреплена к вспомогательному валу (16) и к картеру (15).

9. Поршневое устройство (1) по п. 5, в котором приводное приспособление содержит выполненный с возможностью приведения в движение червячный винт (24), находящийся в зацеплении с червячным зубчатым колесом (25), прикрепленным к вспомогательному валу (16).

10. Поршневое устройство (1) по одному из предыдущих пунктов, в котором промежуточное зубчатое колесо (13) выступает за зубчатое колесо (12) кривошипного элемента по меньшей мере в одном продольном направлении этого колеса, причем вспомогательное зубчатое колесо (14) находится в зацеплении с промежуточным зубчатым колесом (13) так, что вспомогательное зубчатое колесо (14) частично перекрывает зубчатое колесо (12) кривошипного элемента.

| WO 2009018863 A1,12.02.2009 | |||

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПОЛИРОВАНИЯ И ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU164819A1 |

| МАШИНА ДЛЯ УБОРКИ ТАБАКА И МАХОРКИ | 0 |

|

SU184042A1 |

| УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ | 2004 |

|

RU2280771C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПРОДЛЕННЫМ ТАКТОМ РАБОЧЕГО ХОДА | 1994 |

|

RU2053391C1 |

Авторы

Даты

2017-06-22—Публикация

2013-01-24—Подача