Изобретение относится к аппаратам для термической обработки мелкозернистых материалов, широко применяемым в химической и других отраслях промышленности, в частности для разложения солей, сжигания отходов и т.п. процессов.

Известна печь с вращающимся барабаном в составе установки по авт.св. СССР №2092757, кл. F27B 7/04, 1995 г., в которой осуществлен рецикл газа по выносному газоходу с помощью дымососа.

Недостатком этой печи является возможность использования в качестве газа только незапыленного воздуха.

Известен аппарат с вращающимся барабаном по пат. РФ №2204772, кл. F26B 11/04, 2003 г., содержащий периферийную подъемно-лопастную насадку, лопасти которой снабжены расположенными перпендикулярно к ним продольными перегородками для задержания материала при опорожнении лопастей.

Недостатком этого аппарата является малое время контакта и малая площадь поверхности падающих с верхнего положения лопасти слаборазделенных между собой частиц материала с газом, ограничивающее теплопередачу.

Наиболее близким по технической сущности к предлагаемой печи является печь с вращающимся барабаном по авт. св. СССР №27329, кл. F27B 7/04, 1930 г., содержащая зоны подогрева и обжига, и вставки в виде вертикальных перегородок с центральными отверстиями для прохода теплоносителя и проходящие через перегородки ряд длинных периферийных труб для косвенного нагрева материала через стенки труб.

Недостатками этой печи являются использование высокотемпературного теплоносителя для косвенного нагрева материала в условиях малой поверхности теплообмена через стенки труб и последующего прямого нагрева материала низкотемпературным теплоносителем, ограничивающие производительность печи.

Сопоставительный анализ с прототипом показывает, что заявляемая печь с вращающимся барабаном отличается тем, что вставка из ряда примыкающих друг к другу по ее длине объемных колец, выполненных из ряда пустотелых блоков трапециевидного поперечного сечения и образующих в ней сквозные периферийные каналы и центральный цилиндрический канал, частично заглублена в среднюю треть футеровки с образованием подпорных порогов перед ней и после нее и выполнена с поворотами соседних колец по ходу вращения корпуса на углы, соответствующие половине толщины боковой стенки блока, для придания сквозным каналам изгиба по винтовым линиям, лопастная насадка зоны подогрева изготовлена из примыкающей к футеровке цилиндрической обечайки с П-образными просечками, размещенными по ее поверхности в шахматном порядке, из которых изготовлены продольно размещенные лопасти S-образного поперечного сечения, частично перекрывающие друг друга, причем вплотную к основаниям лопастей в них выполнена перфорация, а в рециркуляционном газоходе перед дымососом установлен циклон с затвором, опускная труба которого соединена с загрузочной трубой.

Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Целью изобретения является увеличение производительности печи с помощью интенсификации теплопередачи от газа к материалу во всех зонах термообработки, или уменьшение габаритов и материалоемкости печи при той же производительности.

Указанная цель достигается тем, что в заявляемой печи с вращающимся барабаном, содержащей наклонный цилиндрический корпус, футерованный изнутри огнеупором из клиновых торцевого и ребрового кирпичей, зону подогрева с приемно-винтовой и лопастной насадками, зону обжига, промежуточную зону между ними со вставкой из ряда примыкающих друг к другу по ее длине объемных колец, выполненных из ряда пустотелых блоков трапециевидного поперечного сечения и образующих в ней сквозные периферийные каналы и центральный цилиндрический канал, загрузочную камеру с загрузочной трубой и штуцером отходящего газа и разгрузочную камеру с горелкой, рециркуляционный газоход, соединяющий загрузочную и разгрузочную камеры снаружи корпуса со встроенным дымососом, опорные станции, привод, уплотнения корпуса, вставка частично заглублена в среднюю треть футеровки с образованием подпорных порогов перед ней и после нее и выполнена с возможностью поворота соседних объемных колец по ходу вращения корпуса на углы, соответствующие половине толщины боковой стенки пустотелого блока, для придания сквозным каналам изгиба по винтовым линиям, лопастная насадка зоны подогрева изготовлена из примыкающей к футеровке цилиндрической обечайки с П-образными просечками, размещенными по ее поверхности в шахматном порядке, из которых изготовлены продольно размещенные лопасти S-образного поперечного сечения, частично перекрывающие друг друга, причем вплотную к основаниям лопастей в них выполнена перфорация, а в рециркуляционном газоходе перед дымососом установлен циклон с затвором, опускная труба которого соединена с загрузочной трубой.

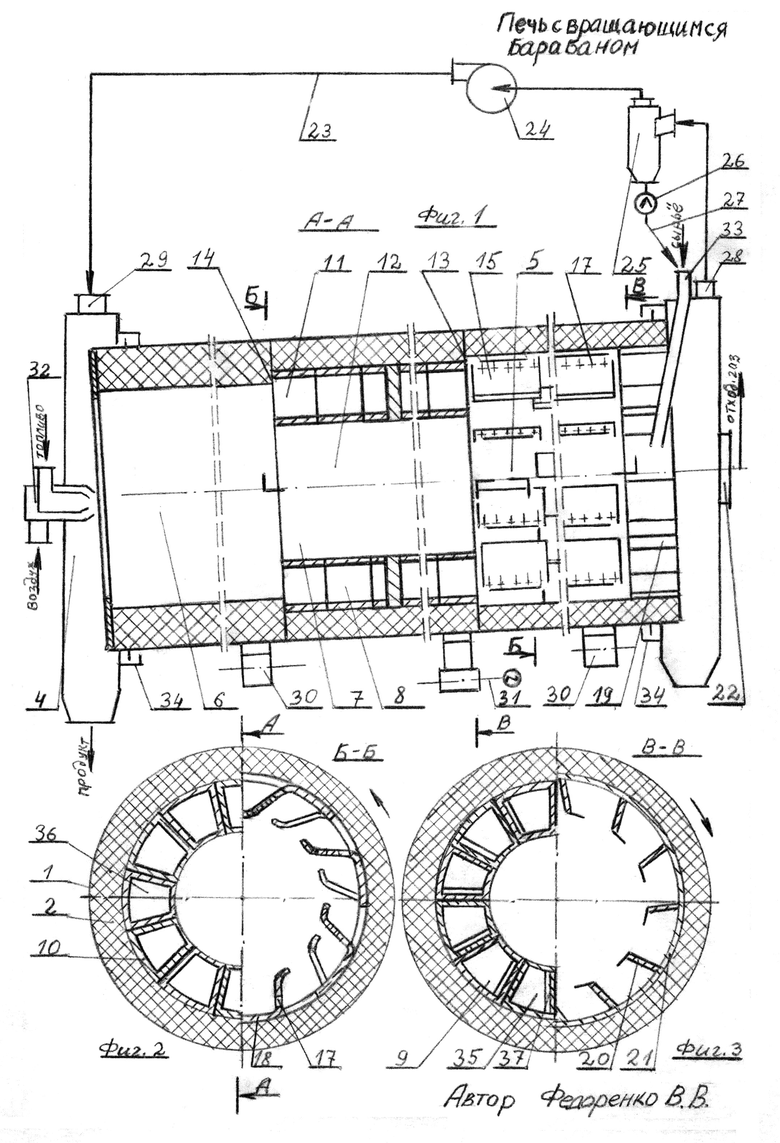

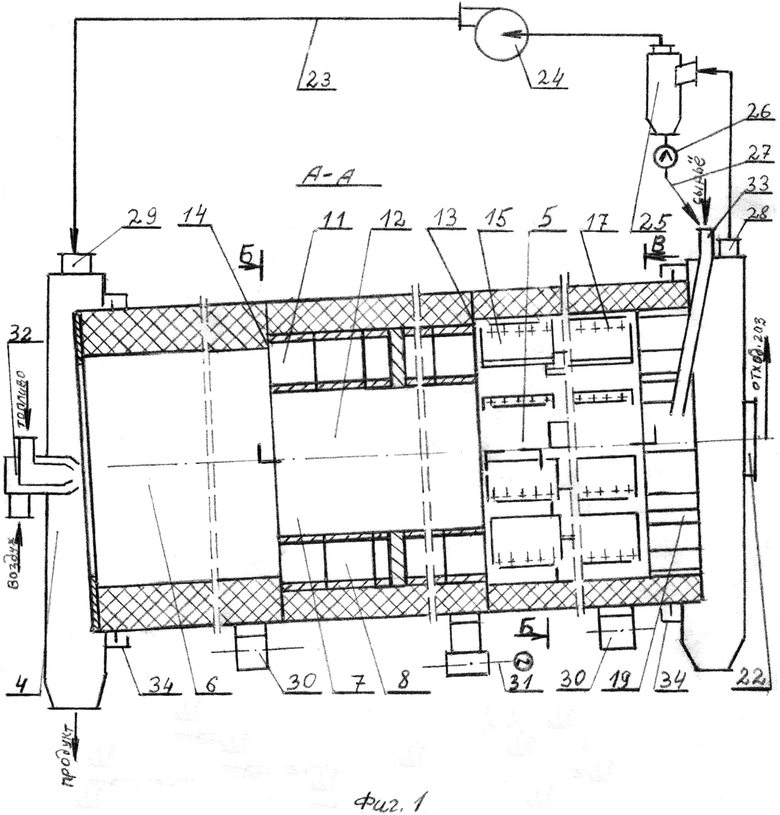

На фиг. 1 изображена печь с вращающимся барабаном, продольный разрез Α-A на фиг. 2; на фиг. 2 - поперечный разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1.

Печь содержит цилиндрический наклонный корпус 1 с футеровкой 2, загрузочную камеру 3, разгрузочную камеру 4, зону подогрева 5, зону обжига 6, промежуточную зону 7 между ними со вставкой 8, выполненной в виде ряда примыкающих друг к другу объемных колец 9 из ряда пустотелых блоков 10 в каждом кольце 9, образующих во вставке 8 ряд сквозных изогнутых периферийных каналов 11 и цилиндрический центральный канал 12, подпорный порог 13 перед промежуточной зоной 7 и подпорный порог 14 перед зоной обжига 6, лопастную насадку 15 в зоне подогрева 5 из ряда продольных лопастей 16 S-образного сечения, снабженных перфорацией 17 и выполненных из материала цилиндрической обечайки 18, примыкающей к поверхности футеровки 2, приемно-винтовую насадку 19 с лопастями 20 Г-образного сечения, прикрепленных к обечайке 21, и штуцер 22 отходящего газа в загрузочной камере 3, газоход 23 рециркулирующего газа снаружи корпуса 1, соединенный со штуцером 24 в загрузочной камере 3 и со штуцером 25 в разгрузочной камере 4, снабженный дымососом 26 и циклоном 27 с затвором 28 и опускной трубой 29, опорные станции 30, привод 31 печи, горелку 32 в разгрузочной камере 4, загрузочную трубу 33 в загрузочной камере 3, уплотнения 34 корпуса 1.

Футеровка 2 печи набрана из стандартных огнеупорных кирпичей разной высоты, уложенных в корпусе 1 кольцами, причем в зоне обжига 6 кольца футеровки 2 выполнены из клиновых торцевых кирпичей, в промежуточной зоне 7 кольца футеровки 2, охватывающие кольца 9 вставки 8, выполнены из стесанных, то есть уменьшенной высоты, клиновых торцевых кирпичей, а в зоне подогрева 5 кольца футеровки 2 выполнены из клиновых ребровых кирпичей, высота которых меньше, чем высота кирпичей в промежуточной зоне 7, для снижения массы футеровки 2.

Каждый пустотелый блок 10 трапециевидного поперечного сечения, содержащий четыре стенки, выполнен из огнеупора, причем наружные поверхности внешней и внутренней стенок блока 10 в составе объемного кольца 9 расположены по дугам концентрических окружностей, а наружные поверхности двух боковых стенок блока 10 выполнены плоскими и расположены под углом друг к другу, то есть в поперечном сечении футеровки 2 наружные поверхности всех боковых стенок блоков 10 в кольцах 9 расположены радиально, обеспечивая примыкание блоков 10 в каждом кольце 9 друг к другу. Соседние кольца 9 в поперечном сечении футеровки 2 по ходу вращения корпуса 1 повернуты относительно друг друга на угол, соответствующий предпочтительно половине толщины боковой стенки блока 10, поэтому в каждом кольце 9 швы между блоками 10 перекрыты торцами блоков 10 соседнего кольца 9, что упрочняет конструкцию вставки 8. Ширина кольца 9 выбрана больше ширины стандартного торцевого кирпича для лучшего связывания колец 9 и колец футеровки 2 из стесанных торцевых кирпичей. В первом по ходу материала кольце 9 выходные отверстия всех блоков 10 совмещены со смещением с входными отверстиями всех блоков 10 второго кольца 9, и так далее, образуя во вставке 8 протяженный многозаходный канал, содержащий ряд изогнутых периферийных сквозных каналов 11. В каждом изогнутом канале 11 входное по ходу материала отверстие 35 совмещено с выходным по ходу газа отверстием 35, а выходное по ходу материала отверстие 36 совмещено с входным по ходу газа отверстием 36. Проекции отверстия 35 и отверстия 36 каждого канала 11 на поперечное сечение корпуса 1 удалены друг от друга из-за изгиба канала 11, для сохранения тепла излучения от зоны обжига 6 в промежуточной зоне 7, почти не пропуская его в зону подогрева 5, а также для закрутки разделенных потоков газа в каналах 11. Возможность увеличения угла смещения объемных колец 9 относительно друг друга для увеличения кривизны канала 11 ограничена уменьшением площади сцепления торцевых стенок блоков 10 в соседних кольцах 9 между собой.

По всей длине каждого канала 11 на двух его боковых стенках расположены напротив друг друга ряд встречных и ряд попутных ступенек 37, высота которых равна величине смещения блоков 10 в соседних кольцах 9, а число ступенек 37 в каждой из двух боковых стенок канала 11 на единицу меньше числа колец 9 во вставке 8. Встречные ступеньки 37 на боковой стенке канала 11 по ходу материала являются попутными ступеньками 37 по ходу газа и наоборот. Наружными поверхностями внутренних стенок всех блоков 10 в кольцах 9 образован центральный цилиндрический канал 12 на всю длину вставки 8. Суммарная площадь поверхностей стенок каналов 11 и поверхности стенки центрального канала 12, участвующих в теплообмене, больше площади внутренней поверхности футеровки 2 в промежуточной зоне 7, поэтому применение вставки 8 способствует увеличению количества тепла, передаваемого от газа к материалу. Последнее по ходу материала кольцо 9 вставки 8 выполнено с упором в первое по ходу материала кольцо футеровки 2 из торцевых кирпичей зоны обжига 6, предотвращая сдвиг вставки 8 по футеровке 2 в направлении уклона корпуса 1. Ширина первого по ходу материала кольцевого подпорного порога 13 перед зоной 7, образованного частью свободной поверхности первого кольца футеровки 2 из стесанных торцевых кирпичей и торцов внешних стенок блоков 10 первого кольца 9 вставки 8, примерно равна 1/3 высоты торцевого кирпича, а ширина второго кольцевого подпорного порога 14 перед зоной 6, образованного частью свободной поверхности первого кольца футеровки 2 из торцевого кирпича зоны обжига 6, примерно в два раза меньше.

Длина вставки 8 должна быть выбрана из условия эффективности ее работы, причем возможное приближение последнего по ходу материала кольца 9 в сторону горелки 32, с уменьшением длины зоны обжига 6, может вызвать перегрев стенок блоков 10, свободных от материала при вращении корпуса 1 и уменьшить срок их службы, а приближение первого по ходу материала кольца 9 к загрузочной камере 3, с уменьшением длины зоны подогрева 5, удорожая конструкцию, малоэффективно с точки зрения теплообмена.

В начале зоны подогрева 5 по ходу материала расположена приемно-винтовая насадка 19, содержащая ряд коротких параллельных лопастей 20 Г-образного поперечного сечения, основания которых расположены под углом к образующей цилиндрической обечайки 21 и параллельно друг другу. Лопасти 20 прикреплены к обечайке 21, соединенной встык с основной обечайкой 18.

Между приемно-винтовой насадкой 19 и вставкой 8 в зоне подогрева 5 расположена основная обечайка 18, в заготовке которой сделан ряд П-образных просечек с перемычками между ними, с последующим выполнением перфорации (отверстий) 17 вплотную к основаниям просечек, отгибом просечек в сторону оси корпуса 1 и придания им профиля S-образного поперечного сечения для получения лопастей 16, размещенных равномерно по поверхности обечайки 18 в шахматном порядке. Основания лопастей 16 в составе лопастной насадки 15 размещены в параллельные ряды по образующей цилиндрической обечайки 18, причем по длине образующей размещено несколько лопастей 16, обоими своими боковыми торцами частично перекрывающих лопасти 16 соседних параллельных рядов лопастей 16. Нецелесообразно выполнение ряда протяженных лопастей 16 на всю длину обечайки 18, а не более коротких лопастей 16, расположенных в шахматном порядке с перемычками в обечайке 18 между лопастями 16, поскольку при этом не обеспечена жесткость лопастной насадки 15. Размер отверстий 17 в лопастях 16 должен исключить зависание в них частиц обрабатываемого материала. Обечайки 18 и 21 расположены поверх колец из клинового ребрового кирпича футеровки 2, примыкая к ней.

Газоход 23 рециркулирующего газа, расположенный снаружи корпуса 1, соединен со штуцером 24 в загрузочной камере 3 и со штуцером 25 в разгрузочной камере 4. В газоход 23 по ходу газа вблизи загрузочной камеры 3 врезаны циклон 27 и последовательно к нему дымосос 26, выхлопной патрубок которого направлен в сторону разгрузочной камеры 4. Циклон 27, работающий под разрежением, снабжен затвором 28, например, типа "мигалка", а после него - опускной трубой 29, соединенной с загрузочной трубой 33 в загрузочной камере 3.

Места вхождения корпуса 1 в загрузочную камеру 3 и в разгрузочную камеру 4, работающие под небольшим разрежением, перекрыты уплотнениями 34.

В предлагаемой печи интенсифицирован процесс теплопередачи от газа к обрабатываемому материалу во всех зонах печи, поскольку при сжигании топлива использован рециркулирующий газ взамен вторичного воздуха для увеличения степени черноты газа, вставка выполнена с развитой поверхностью теплообмена и с сужением площади проходного сечения, а лопастная насадка снабжена перфорацией для увеличения эффективной площади поверхности падающих частиц.

Печь работает следующим образом.

Цилиндрический футерованный наклонный корпус 1 печи, опирающийся на опорные станции 30, приводят во вращение вокруг оси с помощью привода 31. В предлагаемой печи с вращающимся барабаном, работающей под небольшим разрежением, осуществляют режим противоточного движения газообразного и твердого теплоносителей, при котором по ходу движения обрабатываемый материал повышает температуру за счет теплообмена с газом, понижающим свою температуру.

В разгрузочной камере 4 с помощью горелки 32, в которую подают топливо и первичный воздух, сжигают топливо с получением высокотемпературного газа-теплоносителя и смешивают его с низкотемпературным рециркулирующим газом, поступающим по газоходу 23 с помощью дымососа 26 из загрузочной камеры 3. Рециркулирующий газ заменяет собой вторичный воздух при сжигании топлива в горелке 32, понижая температуру газового потока на входе в зону обжига 6 до рабочей. Суммарный коэффициент теплоотдачи в зоне обжига 6 от газа к не занятой материалом внутренней поверхности футеровки 2, выполняющей в печи с вращающимся барабаном функцию промежуточного теплоносителя, посредника между газом и материалом, в основном определяется коэффициентом теплоотдачи излучением газа, зависящим от степени его черноты, поэтому применение рециркулирующего газа с низким содержанием кислорода и повышенным содержанием трехатомных газов (СO2 и Н2O) повышает степень черноты газа в зоне обжига 6, а следовательно, и коэффициент теплоотдачи излучением в ней. Коэффициент теплоотдачи от части внутренней поверхности футеровки 2, закрытой пересыпающимся слоем материала, высок, и потому не лимитирует теплопередачу в зоне обжига 6.

Следует отметить, что при проведении в печи химических реакций, сопровождающихся выделением трехатомных газов, коэффициент теплоотдачи излучением в зоне обжига 6 дополнительно возрастает.

Газ из зоны обжига 6, отдавший значительную часть своего тепла обрабатываемому материалу и понизивший свою температуру, поступает в каналы 11 и 12 вставки 8 и при движении по ним над слоями материала прогревает стенки каналов 11 и 12, продолжая понижать температуру по ходу движения, а нагретые стенки каналов 11 и 12 отдают тепло нагреваемым пересыпающимся слоям материала, движущимся в каналах 11 и 12 навстречу газу. Применение пустотелых блоков 10 во вставке 8 для прямого, а не косвенного обогрева материала, как в известной муфельной печи, позволяет интенсифицировать процесс термообработки материала в промежуточной зоне 7 печи, поскольку вставка 8 обладает развитой поверхностью теплообмена и уменьшенной суммарной площадью проходного сечения в силу исключения из нее площадей торцов блоков 10 в кольце 9 и уменьшения площадей проходных сечений части каналов 11, при работе периодически засыпаемых материалом со стороны зоны подогрева 5. Увеличение рабочей скорости газа в каналах 11 и 12 поддерживает уменьшающийся суммарный коэффициент теплоотдачи излучением и конвекцией в промежуточной зоне 7, по сравнению с коэффициентом теплоотдачи излучением в зоне обжига 6, а развитая площадь поверхности теплообмена увеличивает количество тепла, передаваемого материалу.

Канал 11 трапециевидного поперечного сечения при одинаковой площади проходного сечения с каналом круглого сечения и при одинаковом стандартном коэффициенте заполнения материалом сравниваемых каналов имеет занятую материалом площадь поверхности, определяющую количество тепла, переданного от газа к внутренним стенкам канала 11, а от них - к материалу, в среднем на 25% больше за оборот корпуса 1. Во всех каналах 11 со сквозным проходом газа происходят местные завихрения потока по и против часовой стрелки, вследствие наличия на пути газа рядов встречных и попутных ступенек 37, что ведет к дополнительному увеличению коэффициента теплоотдачи конвекцией от газа к внутренним поверхностям каналов 11.

Кроме того, в промежуточной зоне 7 часть прямого излучения из зоны обжига 6 используют для дополнительного нагрева материала в каналах 11, не пропуская излучение по изогнутым каналам 11 напрямую в зону подогрева 5. Этому же служит и минимизация площади поперечного сечения центрального канала 12 вставки 8.

Газ после выхода из первых по ходу материала входных отверстий 35 сквозных каналов 11, открытых при вращении вставки 8, смешивают с газом, выходящим из центрального канала 12 вставки 8, после чего газовый поток с пониженной температурой поступает в зону подогрева 5, в которой основной теплообмен происходит при обдуве газом падающих с лопастей 16 через отверстия 17 частиц материала. Меньшую часть тепла в зоне подогрева 5 передают от газа к лопастной насадке 15, включая обечайку 18, а от них к пересыпающемуся слою материала в этой зоне. Небольшая закрутка газа, выходящего из каналов 11, несколько интенсифицирует теплопередачу в условиях постоянно уменьшающейся скорости по ходу движения газа. Излучение газа в зоне подогрева 5 на внутреннюю поверхность обечайки 18, лопасти 16 и на падающие частицы материала невелико вследствие низкой температуры газа.

После прохождения зоны подогрева 5 печи низкотемпературный запыленный газ поступает в загрузочную камеру 3, из которой основную часть отходящего газа через штуцер 22 направляют на газоочистку, а меньшую часть запыленного газа через штуцер 24 направляют в газоход 23 рециркулирующего газа, где он поступает в циклон 27 для улавливания пыли, которую после прохождения затвора 28 по опускной трубе 29 направляют в загрузочную трубу 33, где пыль смешивают с исходным мелкозернистым сырьем, после чего обеспыленный рециркулирующий газ с помощью дымососа 26 по газоходу 23 направляют через штуцер 25 в разгрузочную камеру 4. Объемный расход рециркулирующего газа зависит от рабочей температуры газового потока на входе в зону обжига 6 и от температуры отходящего газа, которая должна быть выше температуры точки росы сернистых соединений для исключения их конденсации на рабочих поверхностях оборудования. Применение дымососа 26 для транспортировки рециркулирующего газа вызвано тем, что абсолютное давление газа в разгрузочной камере 4 больше, чем в загрузочной камере 3. Использование затвора 28 между циклоном 27 и его опускной трубой 29 вызвано схожим обстоятельством.

Исходное мелкозернистое сырье вместе с уловленной пылью через загрузочную трубу 33 непрерывно подают в начало зоны подогрева 5 печи, в приемно-винтовую насадку 19 с Г-образными лопастями 20 для быстрого отвода материала от образующегося завала.

Далее слой обрабатываемого материала при перемешивании за счет вращения наклонного корпуса 1, в виде сегмента в поперечном сечении, и при нагреве с помощью газа, движущегося противотоком, продвигают по направлению уклона футеровки 2 по зоне подогрева 5 в сторону вставки 8.

При вращении лопастной насадки 15 каждая лопасть 16 поочередно зачерпывает порцию из пересыпающегося слоя материала в одном из нижних квадрантов сечения футеровки 2, в зависимости от направления вращения корпуса 1, и поднимает материал вверх, при этом материал, находящийся на поднимающейся лопасти 16, ссыпают через отверстия 17 и через торцы лопастей 16 непрерывно вниз на вышедшие из пересыпающегося слоя материала нижерасположенные поднимающиеся лопасти 16, поддерживая на них исходное количество материала. Количество материала, захватываемого с помощью лопастей 16 S-образного сечения, больше, чем в известной насадке Г-образного сечения. Постоянное ссыпание разрозненных частиц материала с поднимающихся лопастей 16 на слои материала нижерасположенных лопастей 16, совместно с разовым ссыпанием остатка частиц с верхнего положения каждой лопасти 16 через ее край на пересыпающийся слой материала, значительно повышает эффективную площадь поверхности теплообмена между разрозненными падающими частицами и газом. Кроме того, на поднимающихся лопастях 16 происходит постоянная частичная циркуляция материала, сопровождающаяся передачей тепла теплопроводностью, в отличие от работы известной лопастной насадки без перфорации, при которой теплообмен между низкотемпературным газом и малоподвижными плотными слоями материала на лопастях незначителен. Таким образом, в поперечном сечении зоны подогрева 5, кроме циркуляции обрабатываемого материала в пересыпающемся слое, осуществляют его частичную циркуляцию на поднимающихся при вращении корпуса 1 лопастях 16.

Интенсификацию теплообмена в зоне подогрева 5 с лопастной насадкой 15 осуществляют за счет превышения относительной скорости падающих разрозненных частиц материала, обдуваемых газом, над скоростью газа в зоне подогрева 5, что ведет к увеличению коэффициента теплоотдачи конвекцией, преобладающей в зоне подогрева 5, а увеличение площади поверхности разрозненных частиц материала, падающих с поднимающихся лопастей 16 через отверстия 17, за единицу времени, увеличивает количество тепла, передаваемого материалу.

Подпорный порог 13 в конце зоны подогрева 5 по ходу материала, перед вставкой 8, служит для частичного увеличения в зоне подогрева 5 теплосъема, связанного с увеличением коэффициента заполнения материалом зоны подогрева 5, ведущего к увеличению теплообменной поверхности насадки 15 и свободной поверхности футеровки 2, контактирующих с пересыпающимся слоем материала.

Материал, подходящий к торцу вставки 8 со стороны зоны подогрева 5, разделяют на порции и направляют поочередно во входные отверстия 35 по ходу материала части каналов 11, находящихся при вращении корпуса 1 в нижней половине вставки 8, а остаток из верхней части пересыпающегося слоя материала направляют в центральный канал 12. Материал, поступивший в изогнутые каналы 11, поднимают наверх, и при вращении каналов 11 вставки 8 вокруг оси наклонного корпуса 1 в них происходит выравнивание материала пересыпающихся слоев по длине каналов 11 и его продвижение в сторону уклона корпуса 1, при этом материал последовательно и понемногу задерживают на ряде встречных ступенек 37 при их нахождении в горизонтальном положении с одной стороны корпуса 1 и не препятствуют последовательному продвижению материала через ряд попутных ступенек 37 с противоположной стороны корпуса 1. Подпорный порог 14 перед зоной обжига 6 также служит для увеличения теплосъема в каналах 11 вследствие увеличения коэффициентов заполнения их материалом.

После прохождения материала по каналам 11 его выгружают из выходных по ходу материала отверстий 36 каналов 11 в зону обжига 6. Материал, поступивший в центральный канал 12, также продвигают в сторону уклона корпуса 1 с последующей выгрузкой его в зону обжига 6. Вставка 8 не мешает перемещению обрабатываемого материала из зоны подогрева 5 в зону обжига 6 по каналам 11 и центральному каналу 12, а также проходу газа по каналам 11 и 12 в противоположном направлении, из зоны 6 в зону 5, кроме части каналов 11, в которых входные по ходу материала отверстия 35 завалены материалом при вращении корпуса 1.

Нагретый обрабатываемый материал, выходящий из каналов 11 и центрального канала 12 по ходу материала при вращении корпуса 1, ссыпают в зону обжига 6 и продвигают по ней в сторону разгрузочной камеры 4, при этом материал проходит термическую обработку при высокой температуре, в основном за счет излучения газа. Из конца зоны обжига 6 по ходу материала его ссыпают в разгрузочную камеру 4 печи, а из нее готовый продукт удаляют на охлаждение.

В предлагаемой печи повышен коэффициент теплоотдачи излучением от газа к футеровке в зоне обжига применением рецикла части отходящего газа, увеличена передача тепла конвекцией в сквозных каналах промежуточной зоны за счет увеличения площади поверхности теплообмена, а также передача тепла конвекцией и теплопроводностью в зоне подогрева с помощью перфорированной лопастной насадки S-образного поперечного сечения, что позволяет увеличить производительность печи путем увеличения расхода топлива в горелке без повышения температуры отходящего газа, то есть без уменьшения термического кпд печи, или уменьшить габариты и материалоемкость печи при той же производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| Печь для термической обработки сыпучего материала | 1990 |

|

SU1749667A1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| Аппарат кипящего слоя | 1983 |

|

SU1173135A1 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

Изобретение относится к печи с вращающимся барабаном для использования в химической и других отраслях промышленности, в частности для разложения солей, сжигания отходов и т.п. процессов. Печь содержит наклонный футерованный корпус, зоны подогрева и обжига, промежуточную зону между ними со вставкой, заглубленной в футеровку с образованием подпорных порогов, выполненную из повернутых по ходу вращения корпуса объемных колец из пустотелых блоков, образующих изогнутые по винтовой линии сквозные каналы, загрузочную и разгрузочную камеры, соединенные снаружи корпуса рециркуляционным газоходом со встроенными дымососом и циклоном, сообщенным с загрузочной трубой, лопастную насадку в зоне подогрева из ряда продольных лопастей S-образного сечения, размещенных в шахматном порядке и снабженных перфорацией вплотную к основаниям лопастей. Обеспечивается интенсификация теплопередачи от газа к материалу во всех зонах печи вследствие увеличения степени черноты газа, увеличения поверхностей теплообмена каналов и падающих частиц материала, что повышает производительность печи без уменьшения ее термического кпд, или уменьшает габариты и материалоемкость печи при сохранении производительности. 3 ил.

Печь с вращающимся барабаном, содержащая наклонный цилиндрический корпус, футерованный изнутри огнеупором из клиновых торцевых и ребровых кирпичей, зону подогрева с приемно-винтовой и лопастной насадками, зону обжига, промежуточную зону между ними со вставкой из ряда примыкающих друг к другу по ее длине объемных колец, выполненных из ряда пустотелых блоков трапециевидного поперечного сечения и образующих в ней сквозные периферийные каналы и центральный цилиндрический канал, загрузочную камеру с загрузочной трубой и штуцером отходящего газа и разгрузочную камеру с горелкой, рециркуляционный газоход, соединяющий загрузочную и разгрузочную камеры снаружи корпуса со встроенным дымососом, опорные станции, привод и уплотнения корпуса, при этом вставка частично заглублена в футеровку в промежуточной зоне упомянутого корпуса с образованием подпорных порогов перед ней и после нее и выполнена с возможностью поворота соседних объемных колец по ходу вращения корпуса на углы, соответствующие половине толщины боковой стенки пустотелого блока, для придания сквозным каналам изгиба по винтовым линиям, лопастная насадка зоны подогрева изготовлена из примыкающей к футеровке цилиндрической обечайки с П-образными просечками, размещенными по ее поверхности в шахматном порядке, из которых изготовлены продольно размещенные лопасти S-образного поперечного сечения, частично перекрывающие друг друга, причем вплотную к основаниям лопастей в них выполнена перфорация, а в рециркуляционном газоходе перед дымососом установлен циклон с затвором, опускная труба которого соединена с загрузочной трубой.

| Вращающаяся печь для обжига алебастра | 1930 |

|

SU27329A1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| УСТРОЙСТВО ДЛЯ ДЕГИДРАТАЦИИ ФТОРИДА АЛЮМИНИЯ | 1997 |

|

RU2115625C1 |

| JP 5492338 B1, 14.05.2014 | |||

| KR 20150049255 A, 08.05.2015. | |||

Авторы

Даты

2017-06-27—Публикация

2016-03-15—Подача