Изобретение относится к химическому машиностроению и может быть использовано для термической обработки сыпучего мелкозернистого материала в потоке теплоносителя, в частности для разложения солей, обжига строительных материалов и т. п.

Известно устройство для термической обработки материала в противотоке с газом- теплоносителем, например, печь с вращающимся барабаном, в которой применено механическое перемешивание для предотвращения спекания частиц.

Недостатком печи с вращающимся барабаном является сложность конструкции, большие теплопотери из-за высокой теплопроводности футеровки и подсосов воздуха через уплотнения.

Известна установка для термической обработки материала, содержащая теплоизолированную кольцевую камеру с размещенным в ней вращающимся устройством для перемещения обрабатываемого материала 1.

Недостатком установки является сложность реализации в данной конструкции приспособлений для перемешивания частиц, что ведет к спеканию обрабатываемого материала при термической обработке мелкозернистого материала.

Наиболее близким техническим решение к предлагаемому изобретению является установка для термической обработки материала во взвешенном состоянии, содержащая ряд зон термической обработки, сообщающихся по материалу, газораздаю- щее устройство, направляющие устройства для организации циркуляции материала и штуцера ввода и вывода материала и газа

и.

Недостатками прототипа являются не возможность проведения полной термической обработки материала и низкий термический к.п.д вследствие перекрестного движения материала и газа, большие энергозатраты на создание взвешенного слоя одновременно в нескольких зонах

w

Ё

VI 1 ю

о

С

VI

Целью изобретения является повышеие эффективности работы печи.

Указанная цель достигается тем, что в ечи для термической обработки сыпучего атериала, содержащей корпус, газоразда- щую камеру, штуцера ввода и вывода газа материала, корпус выполнен в виде горионтального тора с щелевыми отверстиями, набжен сплошной перегородкой, кожухом расположенными между ними и корпусом вертикальными кольцевыми перегородками установленной внутри корпуса кольцевой криволинейной вставкой, газораздающая камера размещена по центру корпуса, снабжена гэзораспределителем золотникового ипа, радиальными направляющими с соплами и горизонтальной кольцевой перегородкой, соединяющей камеру с корпусом, при этом перегородка снабжена жалюзями, установленными перед щелевыми отверстиями с возможностью поворота вокруг вертикальной оси,

Сопоставительный анализ с прототипом показывает, что в предложенной печи термическую обработку материала проводят в противотоке с газом, а не при перекрестном токе,, при чередовании периодов нагрева частиц во взвешенном слое и выдержки в неподвижном слое для интенсификации теплообмена, имеются основной и дополнительный потоки газа-теплоносителя, причем последний в виде закрученного в вертикальной плоскости пневмопотока циркулирует в направлении, противоположном движению основного потока.

Кроме того, происходит охлаждение корпуса с использованием тепла в процессе термической обработки и имеется воз мож.- ность регулирования времени пребывания материала в печи путем изменения положения жалюзи.

Таким образом, печь соответствует кр и- терию изобретения новизна.

Сравнение предложенной печи не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие ее от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия,

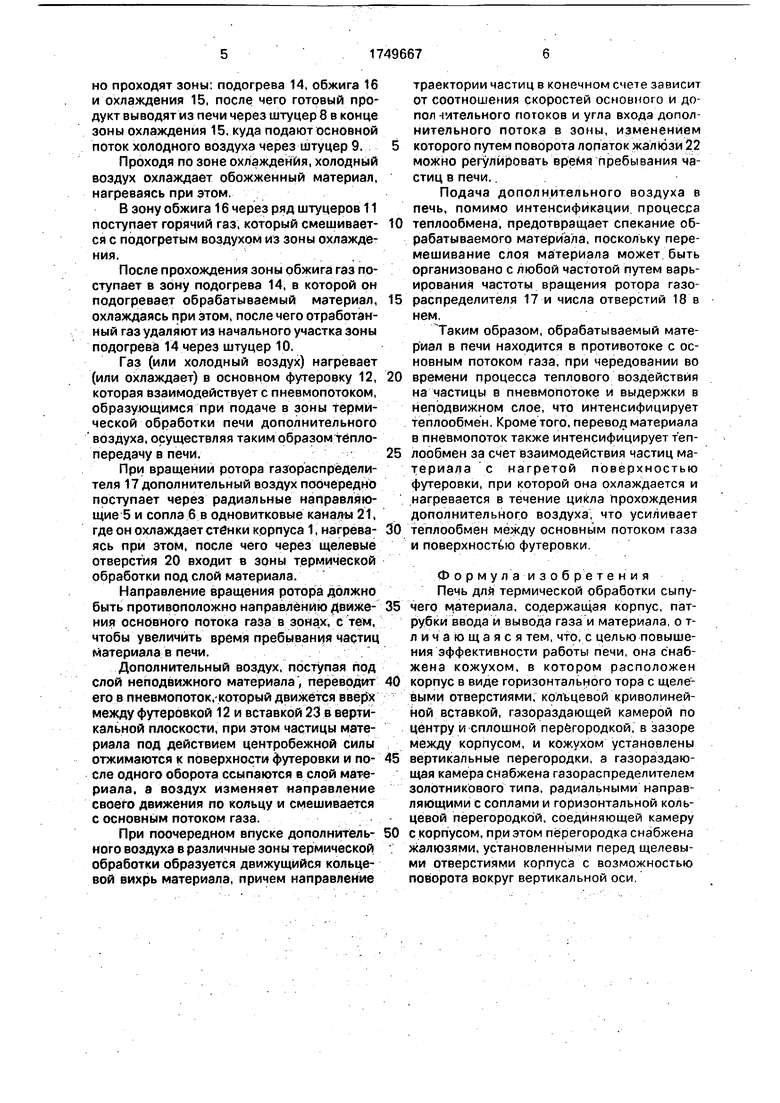

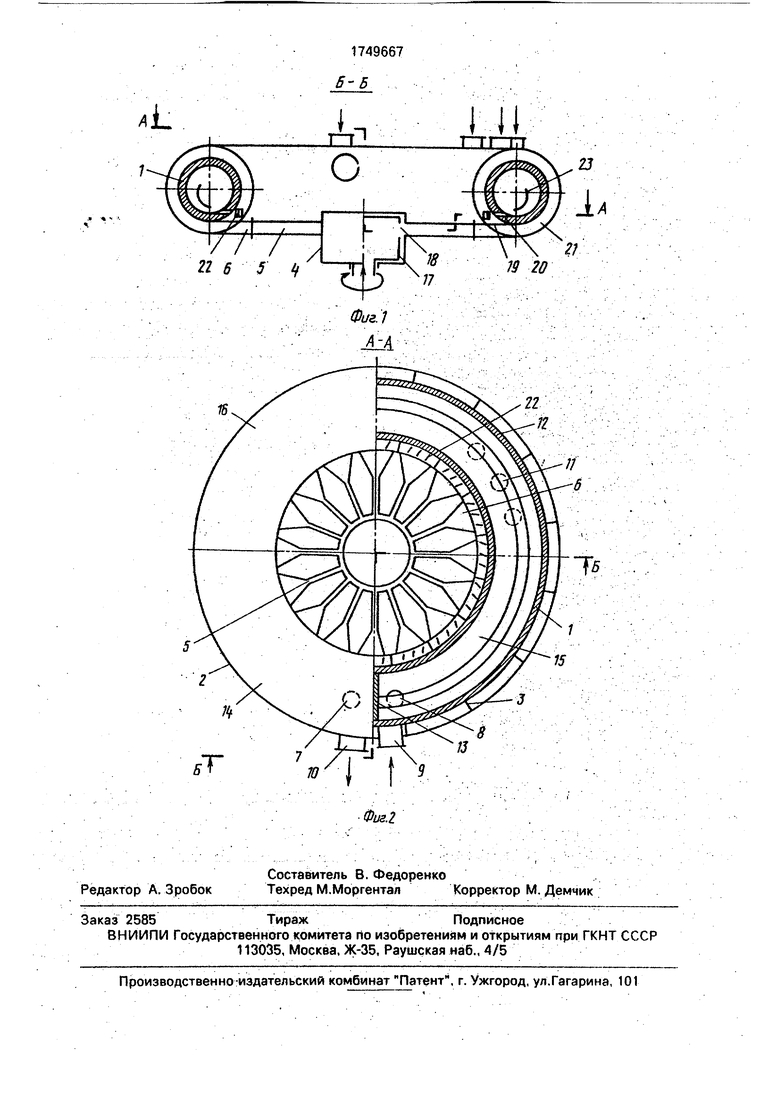

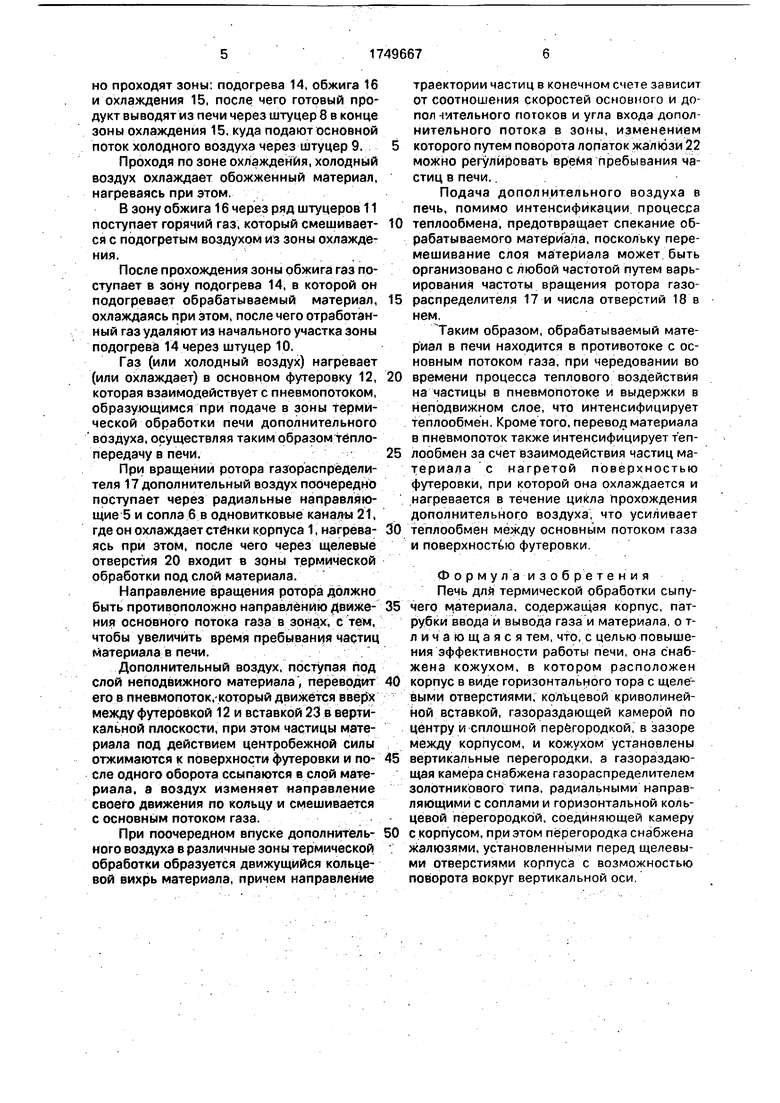

Изобретение поясняется чертежом, где на фиг. 1 показана печь для термической обработки сыпучего материала, продольный разрез, на фиг. 2 - разрез А-А на фиг. 1.

Печь содержит корпус 1, выполненный в вида горизонтального тора, размещенный внутри кожуха 2, ряд вертикальных кольцевых перегородок 3 между ними, газоразда- ющую камеру 4, расположенную по центру

корпуса и соединенную рядом радиальных направляющих 5 с соплами 6 в виде плоских диффузоров для ввода дополнительного воздуха с кожухом 2, штуцера ввода и вывода загружаемого сырья и готового продукта 7 и 8 соответственно, штуцера ввода основного потока воздуха и вывода отработанного газа 9 и 10 соответственно, ряд штуцеров 11 для ввода горячего газа в корпус 1 печи.

Внутри корпуса 1, футерованного огне- упором 12, выполнена вертикальная сплошная перегородка 13, по одну сторону которой размещены штуцера 7 и 10, а по

другую 8 и 9, разделяя таким образом зону подогрева 14 и зону охлаждения 15 печи как по материалу, так и по газу. На начальном участке зоны подогрева 14 ее под выполнен с наклоном в сторону зоны обжига 16 для

предотвращения завала загружаемого сырья.

Размещение зон 14, 16, 15 последовательно по кольцу препятствует передаче тепла излучением от стенки зоны обжига 16

к стенкам зон 14 и 15, а кроме того, упрощает подвод дополнительного воздуха к ним из газораздающей камеры 4, в которой размещен газораспределитель 17 золотникового типа, выполненный в виде ротора е одним

или несколькими отверстиями 18 для выхода воздуха из него в радиальные направляющие 5.

В пространстве между корпусом 1 и кожухом 2 по касательной к нижней части корпуса 1 и перпендикулярно вертикальным кольцевым перегородкам 3 размещена горизонтальная кольцевая перегородка 19, над которой в корпусе 1 выполнены щелевые отверстия 20, Горизонтальная кольцевая перегородка 19 образует с каждой из пар соседних вертикальных перегородок 3 ряд одновитковых каналов 21 для прохода дополнительного воздуха внутрь корпуса через щелевые отверстия 20- Перед щелевыми отверстиями 20 на горизонтальной кольцевой перегородке 19 размещены жалюзи 22 с возможностью поворота их лопаток относительно вертикальной оси. Внутри корпуса 1 размещена кольцевая

криволинейная вставка 23, служащая для направлений пневмопотока по внутренней поверхности футеровки 12, с закруткой его в вертикальной плоскости,

Печь работает следующим образом.

Обрабатываемый сыпучий материал загружают в начальный участок зоны подогрева 14 через штуцер 7.

Материал при своем продвижении по печи от загрузки к выгрузке последовательно проходят зоны: подогрева 14, обжига 16 и охлаждения 15, после чего готовый продукт выводят из печи через штуцер 8 в конце зоны охлаждения 15, куда подают основной поток холодного воздуха через штуцер 9.

Проходя по зоне охлаждения, холодный воздух охлаждает обожженный материал, нагреваясь при этом.

В зону обжига 16 через ряд штуцеров 11 поступает горячий газ, который смешивает- ся с подогретым воздухом из зоны охлаждения.

После прохождения зоны обжига газ поступает в зону подогрева 14, в которой он подогревает обрабатываемый материал, охлаждаясь при этом, после чего отработанный газ удаляют из начального участка зоны подогрева 14 через штуцер 10.

Газ (или холодный воздух) нагревает (или охлаждает) в основном футеровку 12, которая взаимодействует с пневмопотоком, образующимся при подаче в зоны термической обработки печи дополнительного воздуха, осуществляя таким образом теплопередачу в печи.

При вращении ротора газораспределителя 17 дополнительный воздух поочередно поступает через радиальные направляющие 5 и сопла 6 в одновитковые каналы 21, где он охлаждает стенки корпуса 1, нагрева- ясь при этом, после чего через щелевые отверстия 20 входит в зоны термической обработки под слой материала.

Направление вращения ротора должно быть противоположно направлению движе- ния основного потока газа в зонах, с тем, чтобы увеличить время пребывания частиц материала в печи.

Дополнительный воздух, поступая под слой неподвижного материала, переводит его в пневмопоток,-который движется вверх между футеровкой 12 и вставкой 23 в вертикальной плоскости, при этом частицы материала под действием центробежной силы отжимаются к поверхности футеровки и по- еле одного оборота ссыпаются в слой материала, а воздух изменяет направление своего движения по кольцу и смешивается с основным потоком газа.

При поочередном впуске дополнитель- ного воздуха в различные зоны термической обработки образуется движущийся кольцевой вихрь материала, причем направление

траектории частиц в конечном смете зависит от соотношения скоростей основного и до- пол глтельного потоков и угла входа дополнительного потока в зоны, изменением которого путем поворота лопаток жалюзи 22 можно регулировать время пребывания частиц в печи.

Подача дополнительного воздуха в печь, помимо интенсификации процесса теплообмена, предотвращает спекание обрабатываемого материала, поскольку перемешивание слоя материала может быть организовано с любой частотой путем варьирования частоты вращения ротора газораспределителя 17 и числа отверстий 18 в нем.

Таким образом, обрабатываемый материал в печи находится в противотоке с основным потоком газа, при чередовании во времени процесса теплового воздействия на частицы в пневмопотоке и выдержки в неподвижном слое, что интенсифицирует теплообмен. Кроме того, перевод материала в пневмопоток также интенсифицирует теплообмен за счет взаимодействия частиц материала с нагретой поверхностью футеровки, при которой она охлаждается и нагревается в течение цикла прохождения дополнительного воздуха, что усиливает теплообмен между основным потоком газа и поверхностью футеровки

Формула изобретения Печь для термической обработки сыпучего материала, содержащая корпус, патрубки ввода и вывода газа и материала, о т- личающаяся тем, что, с целью повышения эффективности работы печи, она снабжена кожухом, в котором расположен корпус в виде горизонтального тора с щелевыми отверстиями, кольцевой криволинейной вставкой, газораздающей камерой по центру и сплошной перегородкой, в зазоре между корпусом, и кожухом установлены вертикальные перегородки, а газораздаю- щая камера снабжена газораспределителем золотникового типа, радиальными направляющими с соплами и горизонтальной кольцевой перегородкой, соединяющей камеру с корпусом, при этом перегородка снабжена жалюзями, установленными перед щелевыми отверстиями корпуса с возможностью поворота вокруг вертикальной оси

JH

о

г

22 6 5 if

16

15

8

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| Аппарат кипящего слоя | 1983 |

|

SU1173135A1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU976270A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

Использование: химическая промышленность. Сущность изобретения: печь снабжена кожухом, кольцевой криволинейной вставкой 23, газораздающей камерой 4 по центру и сплошной перегородкой Между кожухом и корпусом, выполненным в виде горизонтального тора с целевыми отверстиями 18, установлены вертикальные перегородки, а в газораздающей камере 4 - газораспределитель 17 золотникового типа, радиальные направляющие 5 с соплами и горизонтальная кольцевая перегородка 19 Перегородка снабжена поворотными жалю- зями 22. 2 ил.

| Установка для термообработки и сушки влажных материалов | 1973 |

|

SU493603A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| УСТАНОВКА ДЛЯ СУШКИ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 0 |

|

SU208539A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-07-23—Публикация

1990-06-07—Подача