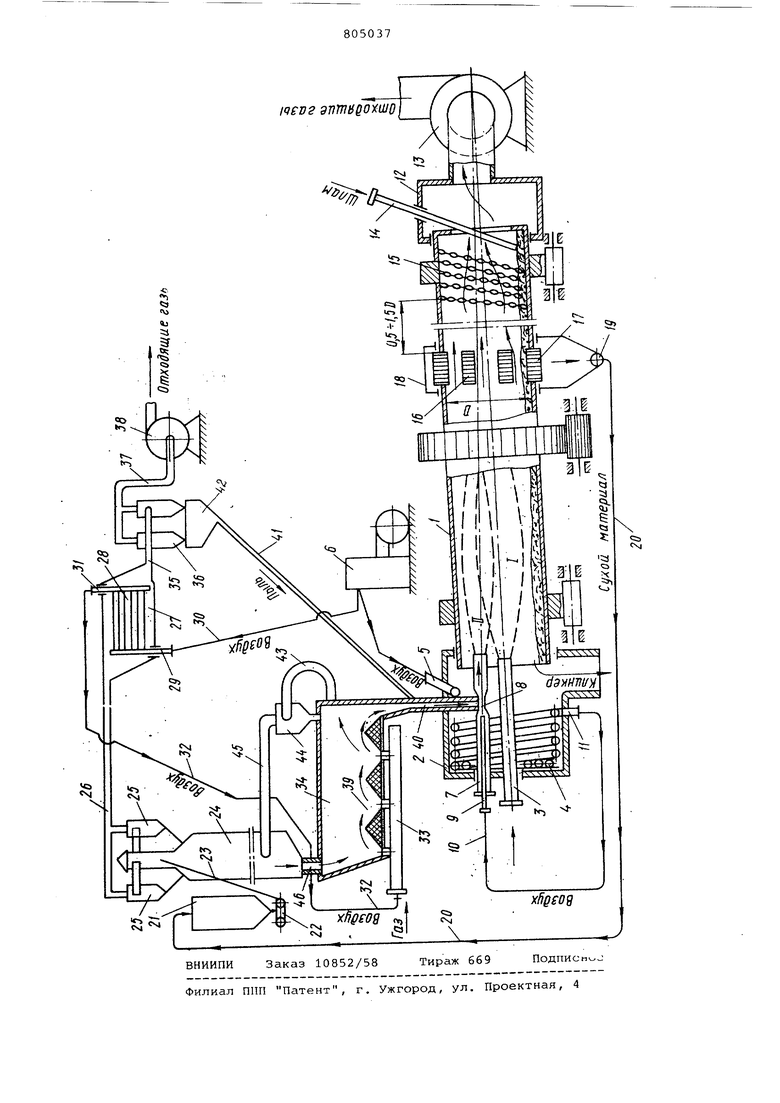

Изобретение относится к цементной промышленности, а именно к устройствам для обжига цементного клинкера или подобных ему материалов, и может быть использованов металлургической промышленности, где используются вращающиеся печи. Известны различные конструкции устройств для обжига цементного клинкера, содержащие вращающуюся печь мок рого способа с теплообменниками в зоне сушки, выполненными в виде цепных завес или концентраторов шлама 1. Недостатками известных устройств является то, что в коротких (, где I - длина печи, а Д - диаметр корпуса) вращающихся печах мокрого способа (особенно печах для обжига клинкера белого цемента) удельный расход тепла велик и достигает 20003000 ккал/кг клинкера.Такой высокий расход тепла объесняется большими потерями его в окружающую среду с отходящими газами, с клинкером, иэлучением корпуса печи и с пылью уноса. Унос материала велик из-за недостаточ ной фильтрующей способности коротких цепных завес в печи и высокой скорости печных газов. Температура отходящих газов в коротких вращающихся печах колеблется от 320 до 500° С в за- . висимости .от длины печи и цепной завесы, влажности шлама и организации сжигания топлива. Производительность таких печей низка. Высокая температура отходящих газов говорит о том, что печи имеют значительный резерв по увеличению производительности зоны сушки, оснащенной теплообменниками в виде цепных завес или концентраторов шлама. Однако увеличение количества высушенного материала приводит к тому, что в зонах декарбонизации и спекания при слоевой обработке количество подводимого к материалу тепла недостаточно для завершения процесса клинкерообразования. Форсировка зоны спекания (т.е. увеличение количества топлива, сжигаемого в зоне) приводит к снижению долговечности ее футеровки и теплообменных устройств в зоне сушки из-за их выгорания. Кроме того, увеличение количества печных газов при сжигании дополнительного топлива в печи приводит к увеличению их скорости и, как следствие, к большому пылевыносу, что ограничивает увеличение производительности печи. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для обжига цементного клинкера, содержащее вращающуюся печь мокрого способа с теплообменниками в зоне сушки шлама, разгрузочными окнами в боковой поверхности корпуса для отбора сухого материала и дымососом, кальцинатор, установленный вне печи, с каналом для ввода декарбонизирован ного материала в печь 2. Недостатками данной конструкции является то,, что практическая реализация его трудноосуществйма, что свя зано с вводом декарбонизированного материала с температурой 950-1250 С из стационарного кальцинатора во вра щающуюся печь через окна в боковой поверхности корпуса печи.Кроме того, недостаткам следует отнести следующе Ограничение производительности печи из-за высоких скоростей печных газов к которым добавляются отходящие газы кальцинатора, и как следствие, иэ-за большого выноса материала из печи,Сравнительно высокий расход топлива из-за потерь тепла с отходящими газами, температура-которых не.снижается из-за установки такого типа кальцинатора, а также из-за значительного увеличения объема газов, подаваемых дополнительно из кальцинатора и значительных подсосов окружающего :воздуха через .четыре кольцевых уплот нения в области разгрузочных и загру зочных окон вращающейся печи. Доступ воздуха в окна причем не ограничивается. Кроме того, расход топлива увеличивается из-за потерь с уносом боль шого количества материала; имеющего температуру отводящих гадов, и слабого теплообмена между слоем магериала в печи и дымовыми газами из-за большого количества мелкодисперсных фракций, увеличивающих термическое сопротивление слоя. Низкая долговечность футеровки в зоне спекакпя и кальцинирования из-за неопределенно, высоких температур,ни кая долговечность теплообменных устройств (цепных завес или кальцинаторов шлама) в зоне сушки из-за высоких температур газов навходе в зону и ограничения количества обрабатываемого материала, проходящего через зону, лимитируемого епловбй мощностью зоны спекания, невысокая эффективност данного кальцинатора. Время пребывания материала в кальцйнаторе невелико а частицы сухог.о материала, выгружаеMbJe из печи в декарбонизатор, на половину своего количества имеют крупные размеры,и, следовательно, должны обрабатываться длительное время. Поз тому степень декарбонизаций материала, характеризующая КПД кальцинатора низкая, что ограничивает возможность увеличения производительности агрегата. Цель изобретения - повышение производительности и надежности устройства, долговечности футеровки и теплообменников зоны сушки и удельного расхода топлива. Указанная цель достигается тем, что установка для обжига цементного клинкера, содержащая вращающуюся печь мокрого способа с теплообменниками в зоне сушки щлама, разгрузочными окнами в боковой поверхности корпуса для отбора сухого материала и дымососом, кальцинатор, установленный вне печи, с патрубком для ввода декарбонизированного материала в печь, снабженным шахтным подогревателем и подсоединенными последовательно, по ходу движения газов, через шахтный подогреватель к газоходу кальцинатора конвективным рекуператором для подогрева сжатого воздуха и дополнительным, дьшососом, а вращающаяся печь снабжена вмонтиров.анными в ее головку радиационным рекуператором для подогрева сжатого воздуха и устройством для ввода декарбонизированного материала в печь, а также сепараторами, установленными в разгрузочных окнах, причем окна выполнены на корпусе печи на расстоянии 0,5-1,5 диаметра корпуса печи от теплообменника зоны сушки, патрубок для ввода декарбонизированного материала кальцинатора и воздуховод -радиационного рекуператора вмонтированы в устройство для ввода декарбониз.ированного материала в печь, кроме того, с целью интенсификации обработки полидисперсного материала, кальцинатор выполнен в виде горизонтальной многореакторной каскадной форкамеры взвешенно-фонтанирующего слоя и установлен вместе с шахтным подогревателем над головкой печи. На чертеже изображен общий вид установки для обжига цементного клинкера. Установка состоит из наклонной короткой сеЛКЗО, где 1 - длина, а Д-дйаметр корпуса) печи.1 мокрого способа производства, снабженной в нижнем конце головкой.2, в торцовой стенке которой установлена осевая горелка 3. На внутренних торцовой и боковых футерованных огнёупором стенках головки установлены радиационный рекуператор 4, выполненный, например, ввиде змеевика из жаростойких труб. Входной (холодный) патрубок 5 подсоединен к компрессору 6; Через вышеупомянутую торцовую стенку головки 2- параллельно осевой горелке 3 в печь входит .ствол устройства 7 для ввода дикарбонизированного материала в печь 1. Устройство 7 выполнено ввиде инжектора со смесительной камерой 8 и соплом 9 для подачи горячего сжатого воздуха. Сопло 9 посредством .воздуховода 10 соединено с выходным -(горячим) патрубком 11 радиационного рек ператора. Верхний загрузочный конец печи снабжен пылевой кс1мерой 12, к котррой подсоединен газоход отходящих газов с дымососом 13. В верхний торец печи входит труба 14 для подачи ишама в зону сушки, а последняя снабжена теплообменником 15, в виде цепной завесы любой конструк ции. За цепной завесой на расстоянии 0,5 - 1,5 Д (где Д - диаметр корпуса печи)на корпусе печи выполнены разгрузочные окна 16 для отвода сухого полйфракционного материала, в которые установлены сепараторы 17, предназначенные для вьщеления фракции материала необходимого размера. В зоне окон 16 печь имеет кольцевую ка меру 18 с уплотнением, плотно прилегающим к корпусу печи 1. Нижняя част кольцевой камеры 18 снабжена бункеро и устройством для обеспечения транспортирования материала, например, в виде пневмо-винтового насоса 19,связанного посредством материалопровода .20 с бункером-накопителем 21. Под бункером 21 установлен весовый дозатор 22, который материалопроводрм 23 подсоединен к загрузочной верхней ча ти дисперсного йодогревателя 24, выполненного в виде шахты. Шахта подог ревателя 24 имеет над загрузочной чг тью циклоны-сгустители 25. Выходные патрубки циклонов 25 подсоединены к газоходу 26 отходящих газов. Газоход 26 соединен с конвективным подогрева телем 27, выполненным, например, в виде камеры, внутри которой установлен пучок теплообменных труб 28. Входной коллектор 29 пучка 28 воздух водом 30 подсоединен к компрессору 6, а выходной коллектор 31 горячего воздуха трубопроводом32 подсоединен к газогорелочному устройству 33 каль цинаггора 34. Выходной газоход 35 конвективного подогревателя 27 связа с батареей мультициклонов 36 для оса дения мелкодисперсных фракций, которая далее посредством газохода 37 подсоединена к дополнительному дымососу 38 запечной системы кальцинатор 34 и его утилизационной части (подог реватель 24 и конвективный рекуперато 27).Кальцинатор 34 выполнен,например, в виде горизонтальной многореакторной каскадной теплообменной форкамеры с последовательно, установленными реакторами 39 к днищам которых подсоединено газогорелочное устройство 33. Разгрузочная часть камеры кальцинатора 34 снабжена патрубком 40 для ввода декарбонизированного ма териала в печь, причем нижняя часть патрубка входит в смесительную камеру 8 приспособления 7 для вдувания материала в печь 1. К патрубку 40 может быть подсоединена посредством трубопровода 41 разгрузочная камера 42 мультициклонов 36. Верхняя часть камеры кальцинатора 34 имеет газоход 43, который подсоединен к циклонусепаратору 44, а последний посредством газохода 45 тенгенциально подсоединен к нижней (разгрузочной) части шахты подогревателя 24. Посредством патрубка 46 для перетока подогретого материала подогреватель 24 соединен с загрузочной частью кальцинатора 34. Римскими цифрами 1 и П на чертеже показаны соответственно факел горелки 3 печи 1 и факел распыла декарбонизированного материала, располагаемого над факелом 1 горелки. В описании приводится например работы установки для получении клинкера белого цемента, .так как в такой технологической .линии применение установки наиболее зффективно. Установка работает следующим образом. Сырьевой шлам готовят с повышенным (по сравнению с традиционным обжигом в известных печах) коэффициентом насыщения (КН 0,91-0,95) для получения клинкера высокого качества. Подготовленный шлам подают в загрузочную часть короткой вращающейся печи 1 через шламовую трубу 14. При вращении печи шлам перемещается в зону сушки, основанную теплообменником (в виде цепной завесы) 15 повышенной (по сравнению с известными печами) длины, обеспечивающей полную сушку шлама. Количество шлама, подаваемого в печь, в 1,05-1,35 раза превышает (в пересчете на сухой материал) количество материала, которое, способны переработать высокотемпературные зоны без их форсировки . Повышенная длина цепной завесы и повышенное количество материала, подаваемого в печь, резко снижают температуру отходящих газов с 320-500 0 (в cyiuecTByi:Uinx коротких печах) до 180-280°С. Объем печных газов при их охлаждении уменьшается, что приводит к снижению скорости последних и снижению пьолевыноса материала. Температура уносимого материала также снижается, что приводит к снижению теплопотерь. Повышенная длина теплообменника 15 обеспечивает лучшую фильтрацию печных газов, из-за чего, пылевынос из печи снижается. За теплообменником 15 (на расстоянии 0,5-1,5 Д от входа газов в завесу) высушенный материал (до влажности 0-2%) в количестве 5-35% от всего сухого материала, подготовленного в печи, выгружается через отверстия 16 в боковой поверхности обечайки печи. Из отверстий 16 материал попадает в сепараторы 1.7, обеспечивающие выделение из всей массы сухого материала фракций в узком диапазо- . не с диаметром от 0,05 до 5 мм и в необходимом количестве. Размещение окон 16 на расстоянии 0,5-1,5 Дот цепкой завесы обеспечив-ает полное высушивание материала и работоспороб ность установки. Фракции до 0,05 мм потоком воздуйа, неизбежно проникающим через уплотнения в кольцевой камере 18, возвращаются в печь 1, где улавливаются цепной завесой, укрупняются и снова подаются в область разгрузочных отверстий 16.Фрак ции от 0,05 до 5 мм,выделенные из печи, падают в бункер кольцевой камеры 18, откуда пневмовинтовым насо.сом 19 нагнетаются в материалопровод 20 пневмотранспортной системы. Далее выделенный материал подается в бункер-накопитель 21, а из него на весо вой дозатор 22, после чего по трубопроводу 23 подается в загрузочную часть подогревателя 24. Оставшийся в печи 1 после частичной разгрузки у рупненный сухой материал Продолжает движение по направлению к зоне спекания и последовательно проходит все стадии тепловой обработки, как и в известных печах. Однако в предлагаемой печи интенсивность тепловой обработки в слое значительно выше, так как из материала удалены пылевидные и мелкодисперсные фракции, увеличивающие- термическое сопротивление сло Этот положительный фактор способствует снижению удельного расхода топ лива и повышению производительности печи. Обработку мелкодисперсных фрак ций (какими являются фракции,выделен ные из печи за зоной сушки)целесообразно проводить в псевдоожиженном слое, поэтому в предлагаемом устрой стве их сначала подогревают по взве шейном состоянии в шахтном дисперс-. ном противоточном подогревателе 24 теплом отходящих из кальцинатора 34 газов, затем декарбонизируют во взв шенно-фонтанирующем слое каскадного кальцинатора 34 и далее спекают во взвешенном состоянии при вдувании д карбонизированного материала в объ печи в зоне факела 1 печной горелки Описанный процесс, обработки прот кает следующим образом. Сухой матер ал, поданный.в зауженную часть шахты подогревателя 24, сначала выносится продкутами сгорания топлива в цикло ны-сгустители 25. При этом, при пря моточном теплообмене материал предварительно нагревается, охлаждая газы, которые отделяются, от материала в циклонах 25 и с температурой 400500 0 по газоходу 26 направляются в камеру конвективного подогревателя 27. Частично подогретый сухой материал из циклонов сгустителей 25 направляется в широкую часть шахты подогревателя 24, где опускаясь по спирали вниз, подогревается до 600800°С при противоточном теплообмене с отходищими газами кальцинатора, направленными в шахту подогревателя тангенциально посредством газохода . Подогретый и частично декарбонизированный материал через патрубок 46 проходит в загрузочную часть реакторной форкамеры кальцинатора 34. В подине реакторной камеры кальцинатора 34 размещено ряд реакторов 39 в виде углублений, в днищах которых расположены сопла газогорелочного устройства 33. Газ в устройство 33 подают от цеховой газовой линии, а сжатый горячий воздух с давлением 0,5-0,2 атм нагнетают посредством компрессора 6. Подогрев воздуха до 200-350 с осуществляют в конвективном рекуператоре 27. При этом воздух от компрессора 6 подают по воздуховоду 30 в приемный коллектор 29 рекуператора 27, Пройдя трубный пучок 28, воздух нагревается через стенки труб отходящими газами подогревателя 24, входит в коллектор 31, а из него по воздуховоду 32 нагнетается в газогорелочное устройс.тво 33 . Газовоздушная смесь сгорает в слое предварительно подогретого материала. Продукты сгорания поднимают слой во взвешенное состояние и интенсивно отдают материалу тепло. При этом происходит активная декарбонизация полидисперсного материала. Температура в слое поддерживается на уровне 850-1100 С. Материал, накапливаясь в реакторах 39, последовательно перетекает из реактора в реактор. Мелкодисперсные фракции практически не попадают в реакторы и обрабатываются во взвешенном состоянии в верхней части .камеры кальцинатора 34. Более крупные фракции 2-5мм обрабатываются в фонтанирующем слое внутри реактора. Обработка в реакторах значительно увеличивает время пребывания материала в камере кальцинатора 34,Степень декарбонизации общей массы материала достигает 35-90%. Декарбонизированный материал перетекает в патрубок 40, а из него попадает в смесительную камеру 8 устройства 7 для ввода материала в печь 1. Часть мелкодисперсных фракций вместе с отходящими из кальцинатора 34 газами с температурой 850-1100с отсасываются по газоходу 43 в циклон-сепаратор 44, в котором газы, отделившись от материала по газоходу 45, направляются в патрубок 40. Для ввода декарбонизированного материала в печь используется нагретый сжатый воздух. Из кампрессора б холодный воздух нагнетается по воздуховоду во входной патрубок 5 радиационного рекуператора 4. Проходя по змеевику рекуператора 4, воздух нагревается при рекуперативном теплообмене через стенки труб змеевика радиационным теплом факела 1 горелки 3 и футеровк и печи 1 в зоне спекания . Горячий воздух с температурой 300-500°С из змеевика попадает в выходной патрубок 11 и далее направляется по воздуховоду 10 в сопло 9 устройства 7 для ввода декарбонизированкого материала в печь 1, выходя с большей скоростью из сопла 9, горячий воздух встречается в смесительно камере 8 с нагретьаи декарбонизированным материалом, поступающим из кальцинатора по патрубку 40. Смесь воздуха и декарбонизированного материал с температурой 650-950с с высокой скоростью проходит в направляющий ствол и далее вдувается в печь 1.

Скорость истечения смеси воздуха и материала рассчитывается таким образом, чтобы материал осаждался в печи за зоной спекания в зоне экзотермческих реакций или зоне декарбонизации (на конечной стадии декарбонизации - диффузионной ее области). Практически полностью декарбонизированный материал, попав в зону факела, окончательно декербонизируется, а мелкодисперсные фракции спекаются пр полете в объем факела 1. Самые крупные фракции(а их небольшое количество) окончательно декарбонизируется в слое, перемещаемом по футеровке печи 1. Декарбонизированный материал про:одит в зону спекания, где спекается т клинкера, а последний выгружается в отбеливатель.Процесс частичной (на 10-15%) окончательной декорбонизации и подогрева материала от 650-950° до 1400-1500с несколько (на 50-70°С) снижает температуру основного факела печи, однако вследствие зффективной тепловой подготовки всей массы материала такое снижение температуры не влияет на качество клинкера. В то же время снижение температуры в зоне спекания и последующих высокотемпературных зонах обеспечивает повышение долговечности футеровки и встроенных теплообменных устройств, например, цепной завесы, а также снижение теплопотерь корпусом печи в окружающую среду. Снижение температуры печных газов приводит к снижению их скорости, а значит и к снижению пылевыноса.Отходящие газы из конвективного рекуператора 27 по газоходу 35 направляются в блок мультициклонов 36, где происходит отделение мелкодисперсных фракций. С температурой 18 0-2 О очищенные газы по газоходу 37 отсасываются дополнительным дымососом 38 и через дымовую трубу выбрасываются в атмосферу.

Таким образом, газы, полученные при сжигании топлива в калбцинаторе не подаются в печь 1, а следовательно, не увеличивают объем и скорость печных газов.Интерсификация процесса сушки материала в цепной завесе, декарбонизации и спекания части материала во взвешенном состоянии в кальцинаторе

I факеле печи, улучшение грансостава материала, обрабатываемого в слое, обеспечивают повышение производительности печи и снижение расхода топлива. Качество клинкера, например, белого цемента, может быть повышено на марку.

Формула изобретения

1.Установка для обжига цементно-го клинкера, содержащая вращающуюся печь мокрого способа с теплообменниками в зоне сушки шлама,разгрузочными окнамив боковой поверхности

корпуса для отбора сухого материала и дымососом, кальцинатор, установленный вне печи, с патрубком для ввода декарбонизированного материала в печь, отличаюша яс я тем, что, с

целью повышения производительности и надежности, долговечности футеровки и теплообменников зоны сушки и снижения удельного расхода топлива, она снабжена дисперсным шахтным подогревателем и подсоединенными последовательно, по ходу движения газов, через шахтный подогреватель к газоходу кальцинатора конвективным рекуператором для подогрева сжатого воздуха и дополнительным дымососом, а вращающаяся печь снабжена вмонтированными в ее головку радиационным рекуператором дляподогрева сжатого воздуха и устройством для ввода декарбонизированного материала в печь,

а также сепараторами, установленными в разгрузочных окнах, причем окна выполнены на корпусе печи на расстоянии 0,5-1,5 диаметра корпуса печи от теплообменника зоны -сушки,, патрубок

для ввода декарбонизированного мате-риала кальцинатора и воздуховод радиационного рекуператора вмонтирова ны в устройство для ввода декарбонизированного материала в печь.

2. Установка по п. 1, отличающаяся тем, что, с целью интенсификации обработки полидисперсного материала, кальцинатор выполнен в виде горизонтальной многореакторной каскадной форкамеры взвешенно-фонтанирующего слоя и установлен вместе с шахтным подогревателем над головкой печи.

Источники информации,

принятые во внимание при экспертизе

1. Ходоров Е.И. Печи цементной промышленности. Л., Стройиздат, 1968, с. 21-38.

2. Авторское свидетельство СССР № 579526, кл. F 27 В 7/34, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Устройство для отбора высушенного материала из вращающейся печи | 1981 |

|

SU976260A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-23—Подача