Изобретение относится к области порошковой металлургии, а именно к способу размола железосодержащего порошка из пластичного материала.

Известно, что при получении высокопористых материалов готовится шихта из металлических порошков, а также из порошков марочных сталей [Анциферов В.Н., Беклемешев A.M., Гилев В.Г., Порозова С.Е., Швейкин Г.П. Проблемы порошкового материаловедения. Часть II. Высокопористые порошковые материалы. Екатеринбург: УрО РАН, 2002. С. 3-56]. При этом в порошковой металлургии широко применяются вибрационные мельницы для проведения энергетического размола порошковых материалов. Однако размол порошка, полученного из пластичного материала, с целью уменьшить размер частиц представляет определенные трудности, связанные с агрегацией частиц в процессе размельчения. Проблему помола пластичных материалов решали с использованием явления механодинамической диффузии в условиях воздействия газообразного гелия при его избыточном давлении.

Газообразный гелий в силу малой величины атома способен легко проникать с поверхности по дислокациям и микротрещинам вглубь диспергируемого материала и охрупчивать частицы. Дополнительное воздействие ультразвука на диспергируемые частицы вне вибрационной мельницы позволило уменьшить размеры частиц барита с 4,5 до 3÷0,5 мкм [Способ измельчения кристаллического порошкового материала: пат. №2423182 (RU): МПК В02С 17/00, В02С 19/18, заявл. 24.11.2009; опубл. 10.07.2011. Бюл. №19. - 8 с.]. Недостатком аналога является сложность размола порошка, полученного из пластичного материала, с целью уменьшения размера частиц.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является способ получения магнитотвердого композиционного материала с нанокристаллической структурой (пат. РФ №2203515, МПК B22F 1/00, H01F 1/11, опубл. 27.04.03). Данный способ включает обработку исходного железосодержащего материала в высокоэнергетической мельнице, в которую загружают измельченный исходный материал и рабочие тела, выполненные в виде стальных шариков, получение промежуточного железосодержащего материала и его термообработку в печах. В качестве исходного материала используют природный порошковый материала следующего состава, мac.%: Fe2O3 93,0-99,3, FeO 0.20-2.00, SiO2 0.20-3.00, сопутствующие примеси остальное. Получают магнитотвердый композиционный материал с нанокристаллической структурой, обладающий высокими магнитными свойствами. Данный способ взят за прототип.

Недостатками способа-прототипа являются сложность процесса и значительные энергетические затраты.

Задачей создания изобретения является устранение недостатков прототипа и расширение возможностей размола железосодержащего порошка из пластичного материала.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как способ размола порошка из пластичного материала, включающий обработку исходного железосодержащего материала в мельнице, в которую загружают измельченный исходный железосодержащий материал и рабочие тела, выполненные в виде стальных шариков, и отличительных существенных признаков, таких как предварительно в сосуд загружают исходный порошок и стальные шарики диаметром 6-22 мм в соотношении 10:1 соответственно, заливают жидким азотом с добавлением этилового спирта, помещают в камеру вибрационной мельницы, герметизируют, создают вакуум 1 кгс/см2, наполняют камеру газообразным аргоном и осуществляют помол в течение 1-4 часов с последующим анализом размера частиц известными методами.

Согласно п. 2 формулы изобретения в качестве исходного железосодержащего материала используют аустенитную хромистую сталь марки ПР0Х18Н10.

Вышеперечисленная совокупность существенных признаков позволяет получить следующий технический результат - упрощение процесса и увеличение эффекта измельчения, а также расширение возможностей размола железосодержащего порошка из пластичного материала.

Предлагаемый способ иллюстрируется нижеприведенным примером и графиками.

Пример

Для испытаний готовили порошковую сталь путем расплавления лома нержавеющих сталей в вакууме (~0,1 МПа) и распыления расплава при температуре 1620°С аргоном чистоты 99,998. Элементный состав порошка определяли на энергодисперсионном рентгенофлуоресцентном спектрометре EDX-800Н фирмы Shimadzu (мас. %): 68,61 - Fe, 18,53 - Cr, 10,24 - Ni, 1,28 - Mn (остальные элементы в количестве 1,34 мас. % не конкретизировали). Полученный состав близок к марке порошковой стали ПР0Х18Н10 (ГОСТ 14086-68).

Далее порошок стали диспергировали в вибрационной мельнице марки MB - 0,005. В качестве мелющих тел были шарикоподшипниковые шары размерами от 6 до 22 мм и суммарной массой 5 кг. Масса исходного порошка составляла 0,5 кг, таким образом, соотношение масс мелющих тел и порошка составляло 10:1. В отдельную емкость загружали шары и порошок, медленно тонкой струйкой заливали жидкий азот из сосуда Дьюара в количестве, закрывающем уровень загруженных материалов, и 100 мл этилового спирта. Затем содержимое переносили в камеру мельницы, при этом часть азота улетучивалась. Крышку мельницы герметично закрывали и откачивали воздух, создавая вакуум ~ -1 кгс/см2, затем в мельницу запускали газообразный аргон. Вакуум измеряли вакуумметром марки ЭКВ-1У, давление аргона - манометром. Время размола составляло от 1 до 4 часов, в некоторых случаях 14 часов. После каждого интервала времени крышку вскрывали, отбирали порцию порошка для измерения характеристик порошка на лазерном анализаторе частиц analysette 22 NanoTec (с блоком жидкого диспергирования, позволяющий измерять размеры частиц в интервале от 0.01 до 1000 мкм), осторожно заливали новую порцию азота, закрывали крышку и после откачки воздуха плунжерным насосом подавали аргон.

Из отобранной для анализа части частиц измеряли размер и полученную гистограмму распределения частиц оценивали при диапазоне измерения от 0,1 до 300 мкм, предварительно устанавливаемого на датчике прибора. Часть порошка анализировали при диапазоне измерения в пределах от 0,1 до 100 мкм.

Микрофотографии порошков снимали на предметном стекле инвертированного микроскопа отражающего света Axiovert 40МАТ фирмы-изготовителя Carl Zeiss. Germany. Содержание азота определяли на элементном анализаторе Vario El cube.

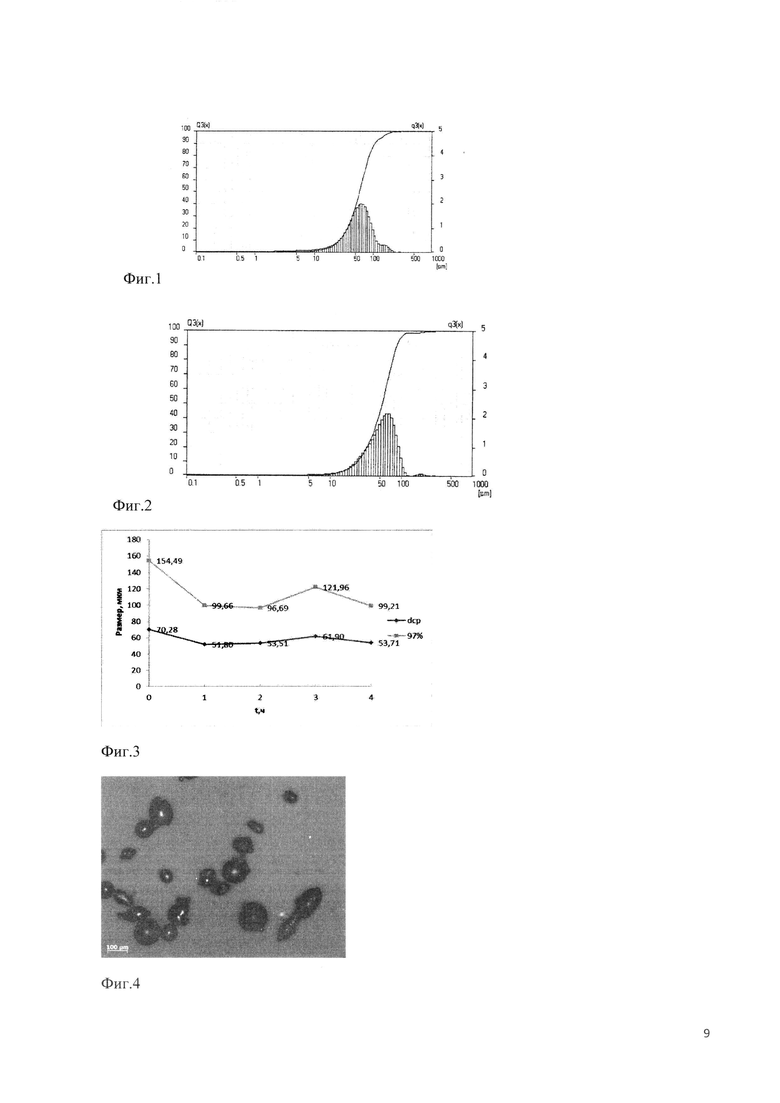

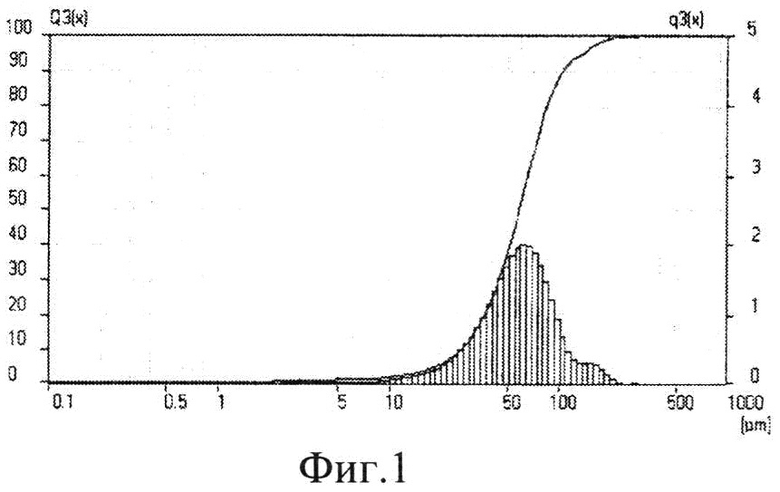

На Фиг. 1 представлены интегральная кривая и гистограмма распределения частиц исходного порошка нержавеющей стали. На интегральной кривой, относящейся к левой оси графика и обозначенной как Q3(x), каждая точка кривой показывает, какой % частиц имеет размер меньше либо равный данному. Это значение получается при экстраполяции вертикальных линий гистограммы на интегральную кривую. Правая ось графика гистограммы, обозначенная как q3(x), представляет количество в процентах частиц с данным размером. Размеры частиц (в мкм) в логарифмической шкале расположены на нижней оси абцисс.

Фиг. 1. Интегральная кривая и гистограмма распределения по размерам частиц порошка стали ПР0Х18Н10.

Количество 97% частиц соответствует размеру 154,49 мкм, а средний d составляет 70,28 мкм. Условное обозначение d [Пименова Н.В. Современные методы исследования гранулометрического состава порошков. - Пермь: Изд-во Перм. гос. техн. ун-та, 2010. 51 с.] для расчета среднего значения частиц означает, что в числителе берется сумма «диаметров» частиц в четвертой, а в знаменателе - сумма «диаметров» в третьей степени. Полученные величины наиболее точно отражают объемные (массовые) средние значения частиц, сильно отличающиеся как по массе, так и по размерам. Дробные значения размеров не представляют практического интереса, они выведены компьютерными программами прибора, автоматическими расчетами и фиксируются на распечатанном листе результатов измерения.

Аналогичные измерения были проведены после размола в среде жидкого азота в течение 1÷4 часов. На Фиг. 2 представлены кривые, снятые на лазерном анализаторе, после 4 часов помола с азотом.

Фиг. 2. Гистограмма и интегральная кривая распределения частиц стали по размерам после помола в течение 4 часов в среде жидкого азота.

Максимальное 97% количество частиц имеет размер 99,22 мкм, а среднее значение - 53,71 мкм.

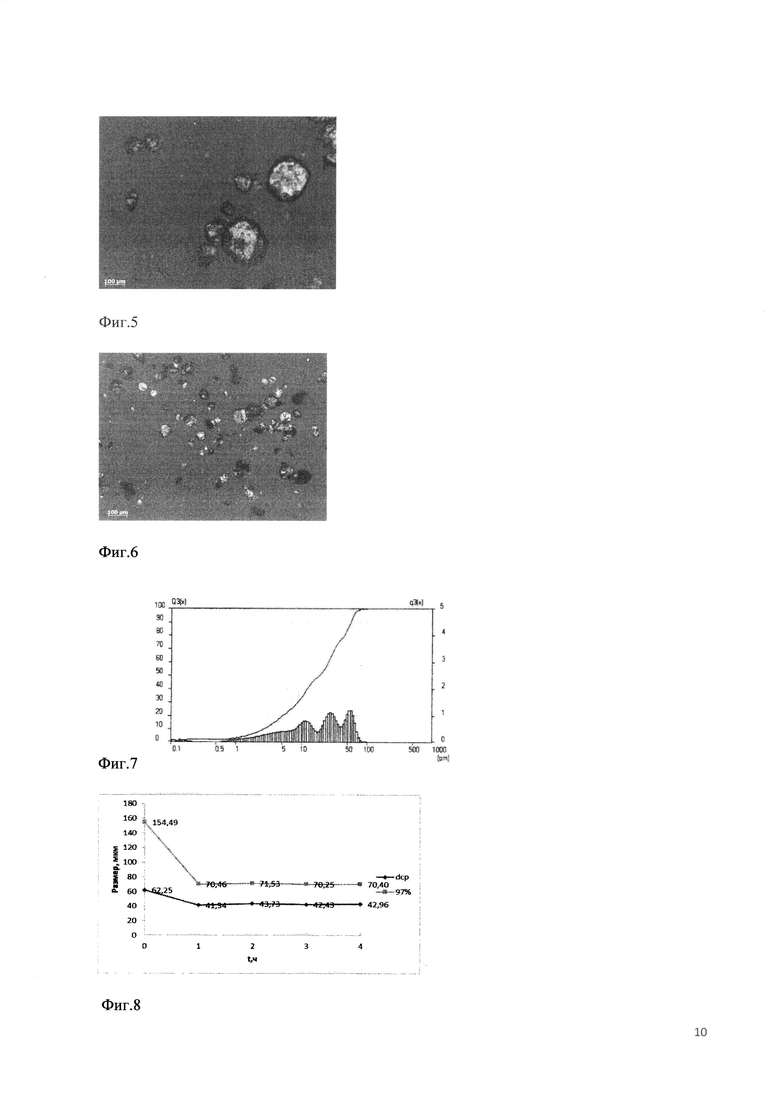

На Фиг. 3 представлены временные зависимости влияния жидкого азота при помоле на размер получаемых частиц нержавеющей стали.

Фиг. 3. Влияние времени размола на размеры частиц нержавеющей стали в среде жидкого азота и аргона. Видно, что кривая при фиксировании размеров максимальной фракции отличается от кривой усредненных размеров, рассчитанных по математическим формулам программ d компьютера лазерного анализатора. Максимальное количество частиц уменьшается в размере в 1,5 раза, а усредненное значение размера меняется в 1,27 раза.

На Фиг. 4 представлены снимки порошка стали ПР0Х18Н10 до помола.

Фиг. 4. Микрофотографии порошков стали ПР0Х18Н10. Видно, что форма частиц в основном глобулярная и различается как по размерам, так и по форме. Имеются удлиненные частицы в виде гантелей, а по краям глобулярные частицы окружены малыми шариками-сателлитами.

После помола исходных порошков в вибрационной мельнице в течение 14 часов микрофотографии представлены на Фиг. 5.

Фиг. 5. Порошок стали ПР0Х18Н10 после помола в вибрационной мельнице с добавкой этилового спирта в течение 14 часов. Видно, что частицы после помола из глобул получились сплющенными с высокой отражающей способностью света от гранул. Размер их даже несколько увеличился в поперечнике. Поэтому время помола в жидком азоте уменьшили до 4 часов.

На Фиг. 6 приведены микрофотографии частиц после помола в среде жидкого азота с добавкой спирта. Фиг. 6. Микрофотографии порошка после помола в течение 4 часов в среде жидкого азота. Видно, что размер частиц существенно уменьшился по сравнению с процессом 14 часового помола без обработки содержимого мельницы жидким азотом. Гладкие блестящие поверхности характерны как для частиц крупных, так и для мелких. Поскольку увеличилась фракция мелких частиц, была снята гистограмма при уменьшенном диапазоне измерений от 0,1 до 100 мкм. Интегральная кривая и гистограмма представлены на Фиг. 7.

Фиг. 7. Интегральная кривая и гистограмма мелкой фракции частиц после помола в течение 6 часов с азотом. Видно, что во фракции мелких частиц фиксируется три отдельных пика, которые в совокупности дают усредненный размер 23,49 мкм, а максимальное количество 97% имеют размер 65,24 мкм. Если же анализировать пики гистограммы по отдельности, то максимум самого малого пика соответствует размеру ~11, максимум среднего пика - ~28 мкм. Максимальные размеры частиц третьего пика близки к 65 мкм. Количество частиц, меньших 11 мкм, ~36%, средних около 28%, а самых крупных порядка 36%.

Изменение размера частиц, замеренных в диапазоне 0,1÷100 мкм, в зависимости от времени размола в азоте представлены на Фиг. 8.

Фиг. 8. Влияние времени помола в среде азота на размеры частиц, снятых в диапазоне измерений 0,1÷100 мкм. Видно, что на этом графике влияние азота на уменьшение размеров исходного порошка проявляется уже после одного часа помола, и затем оно мало меняется при увеличении времени помола.

В процессе помола в среде азота возникло предположение о возможном образовании нитрида. Поэтому был проведен элементный анализ на содержание азота на приборе анализаторе Vario El cube, показавший результат 0,01%.

Таким образом помол в вибрационной мельнице в присутствии спирта приводит к расплющиванию частиц и увеличению их поперечника. При размоле в присутствии жидкого азота увеличивается число более мелких частиц с четким выявлением на гистограмме трех групп по размерам мелких с максимумами до 11, средних 28 и больших 65 мкм. Эффект размельчения наблюдается уже после первого часа помола и мало меняется в течение дальнейшего времени. Это связано с выделением тепла при трении мелющих тел и порошка, снижающих эффект хладноломкости. Положительным моментом использования жидкого азота и этилового спирта является отсутствие слипания и агломерации пластичных частиц, приводящих к их укрупнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопористого ячеистого материала | 2015 |

|

RU2609153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ПОЛИКОМПОНЕНТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2013 |

|

RU2555265C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 2000 |

|

RU2178341C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2508962C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2009 |

|

RU2421534C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

Изобретение относится к области порошковой металлургии. Для размола порошка обрабатывают исходный железосодержащий материал в мельнице. В мельницу загружают измельченный исходный железосодержащий материал и рабочие тела. Рабочие тела выполнены в виде стальных шариков. Предварительно в сосуд загружают исходный порошок и стальные шарики диаметром 6-22 мм в соотношении 10:1 соответственно. Заливают жидким азотом с добавлением этилового спирта. Помещают в камеру вибрационной мельницы. Герметизируют и создают вакуум 1 кгс/см2. Наполняют камеру газообразным аргоном и осуществляют помол в течение 1-4 часов с последующим анализом размера частиц. Изобретение упрощает процесс и увеличивает эффект измельчения. 1 з.п. ф-лы, 8 ил.

1. Способ размола порошка из пластичного материала, включающий обработку исходного железосодержащего материала в мельнице, в которую загружают измельченный исходный железосодержащий материал и рабочие тела, выполненные в виде стальных шариков, отличающийся тем, что предварительно в сосуд загружают исходный порошок и стальные шарики диаметром 6-22 мм в соотношении 10:1 соответственно, заливают жидким азотом с добавлением этилового спирта, помещают в камеру вибрационной мельницы, герметизируют, создают вакуум 1 кгс/см2, наполняют камеру газообразным аргоном и осуществляют помол в течение 1-4 часов с последующим анализом размера частиц известными методами.

2. Способ по п.1, отличающийся тем, что в качестве исходного железосодержащего материала используют аустенитную хромистую сталь марки ПР0Х18Н10.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2203515C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ПОРОШКОВОГО МАТЕРИАЛА | 2009 |

|

RU2423182C1 |

| СПОСОБ РАЗМОЛА ДЛЯ ПОЛУЧЕНИЯ ТОНКОИЗМЕЛЬЧЕННЫХ МЕДИЦИНСКИХ СУБСТАНЦИЙ | 1999 |

|

RU2234375C2 |

| CN 104070172 A, 01.10.2014. | |||

Авторы

Даты

2017-06-28—Публикация

2016-02-09—Подача