Изобретение предназначено для получения тонкоизмельченных кристаллических порошковых материалов и может найти применение в лакокрасочной промышленности, в микроэлектронике и в фармацевтической промышленности.

Известен способ измельчения твердых материалов (см. патент GB №1366935, МПК B02C 17/16, опубликован 18.09.1974), включающий помол грубоизмельченного материала в шаровой вибрационной мельнице в инертной атмосфере (в среде азота, аргона и гелия или водорода).

В известном способе использование инертной атмосферы предотвращает окисление частиц материала в процессе измельчения. Известный способ имеет значительную производительность, однако не обеспечивает получение измельченных частиц микронных размеров.

Известен способ получения тонкодисперсных медицинских препаратов, предназначенных для ингаляции (см. патент EP №1338273, МПК A61K 0/14, опубликован 27.08.2003), в соответствии с которым исходный порошок измельчают при температуре ниже -30°C с использованием мельничной среды в струйной мельнице, включающей гелий или смесь гелия с другим газом.

В известном способе измельчения гелий позволяет повысить скорость истечения струи при низкой температуре, однако низкая производительность процесса измельчения, возможность агрегации частиц порошка за счет их электризации и необходимость охлаждения среды помола ограничивает область его применения.

Известен способ измельчения магнитных порошков (см. заявка JP №2006361688, МПК H01F 1/06, B22F 9/04, опубликована 28.12.2006), включающий распыление грубоизмельченного магнитного порошка в струйной мельнице с использованием мельничной среды, включающей гелий в количестве 10 и более объемных процентов, при скорости струи газа и продолжительности процесса распыления, обеспечивающих получение частиц размером не более 3 мкм.

В известном способе измельчения добавление гелия в мельничную среду обеспечивает повышение скорости истечения газа и тем самым позволяет получать частицы микронных размеров, однако способ имеет малую производительность.

Известен способ измельчения кристаллических медицинских субстанций (см. патент RU №2234375, МПК B02C 19/18, опубликован 27.06.2003), совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Способ включает помол кристаллического вещества путем распыления кристаллического вещества с использованием мельничной среды в струйной мельнице, включающей гелий, при этом температура мельничной среды находится в интервале между -30°C и -120°C.

Получаемое известным способом кристаллическое вещество практически не содержит аморфной фазы и имеет средний размер частиц порядка 1 микрона. Так как наиболее часто используемые мельничные среды, азот и воздух, становятся менее эффективными по мере понижения температуры из-за значительного снижения скорости истечения газа через мельничные сопла, то добавление гелия в мельничную среду обеспечивает повышение скорости истечения газа. Однако известный способ-прототип имеет недостаточную производительность, так как использует смесь газов и требует их значительного охлаждения.

Задачей, которую решает заявляемое изобретение, являлась разработка такого способа измельчения кристаллического порошкового материала, который бы имел высокую интенсивность диспергирования исходного сырья при значительном уменьшении энергозатрат и времени его дробления, и при этом обеспечивал получение измельченных частиц микронного размера.

Поставленная задача решается тем, что способ включает помол кристаллического вещества в герметизированной вибрационной шаровой мельнице, заполненной гелием под давлением, превышающим атмосферное давление, и последующую обработку измельченных частиц ультразвуковыми колебаниями.

Заявляемое техническое решение основано на практическом использовании явления механодинамической диффузии (см. Г.И.Агафонов, О.В.Клявин, Б.А.Мамырин, Л.В.Хабарин, Ю.М.Чернов, В.С.Юденич. - Диплом на открытие: «Явление дислокационно-динамической диффузии», №50, выдан 20.06.1997, МААНО и РАЕН, г.Москва). Заявляемое изобретение реализует принципиально новый механизм влияния внешней газообразной и жидкой среды на физико-механические свойства твердых тел. Он связан с механизмом механодинамической диффузии частиц (атомов или молекул) внешней среды в кристаллические тела в процессе их пластической деформации и разрушения по различного типа зарождающимся и движущимся в них динамически возбужденным дефектам структуры (например, дислокациям). Это явление имеет атермическую природу. Частицы среды проникают в поверхностный слой материалов и влияют на их прочностные и трибологические свойства. Знак и характер изменения этих свойств зависит от химического состава среды, в которой деформируются и разрушаются различные материалы. Как показали результаты экспериментов, механодинамическая диффузия может быть использована для нужд практики в качестве нового эффективного метода введения примесей в твердые тела, приводящего к уменьшению энергетических затрат при дроблении порошковых материалов различного назначения. Специфические свойства атомов гелия (малые размеры и отсутствие химической активности) обеспечивают эффективное их проникновение в диспергируемые порошки, приводящее к облегчению процесса дробления за счет повышения их хрупкости. Для реализации заявляемого способа измельчения кристаллического порошкового материала необходимо обеспечить герметизацию рабочей камеры мельницы при наличии небольшого избыточного давления гелия в процессе работы мельницы.

Экспериментами было обнаружено, что процесс дробления различного типа кристаллических порошковых материалов в среде гелия происходит в несколько раз интенсивнее по сравнению с воздушной средой. При этом время дробления и размеры частиц порошков сокращаются в 3-10 раз в зависимости от типа материала и режима работы мельницы. После завершения процесса диспергирования исходного сырья необходима дополнительная кратковременная обработка полученных порошков на воздухе в ультразвуковом генераторе для уменьшения дисперсности его частиц, что значительно улучшает качество готового продукта.

Заявляемое техническое решение обеспечивает значительную экономию потребления энергии, резкое уменьшение времени дробления кристаллических порошковых материалов и существенное повышение качества готового продукта (малые размеры частиц порошков, уменьшение разброса их размеров).

Заявляемый способ измельчения кристаллического порошкового материала поясняется чертежами, где:

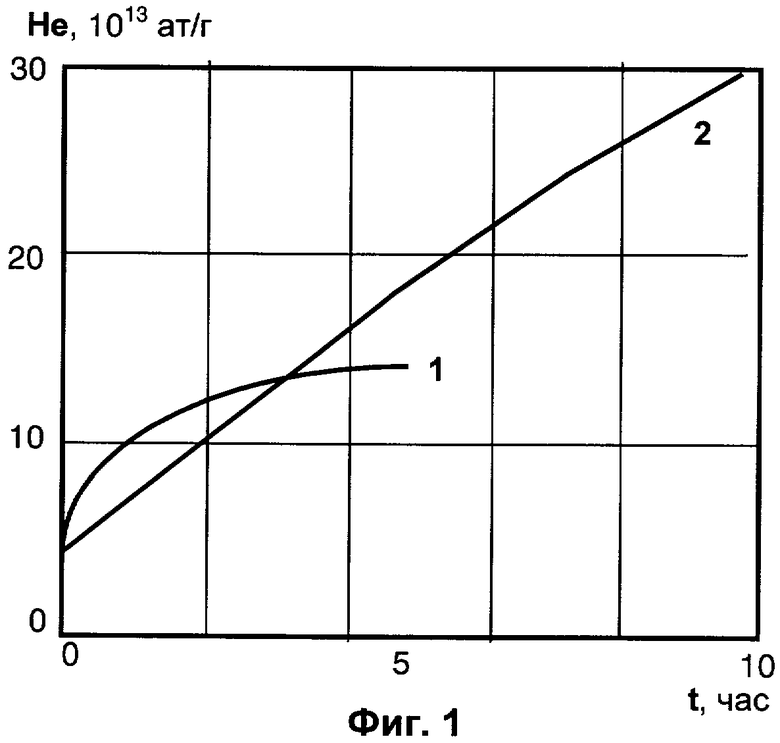

на фиг.1 приведены зависимости количества гелия в порошке барита от времени t и интенсивности (A) работы мельницы (1-A=5 отн. ед., 2-A=10 отн. ед.);

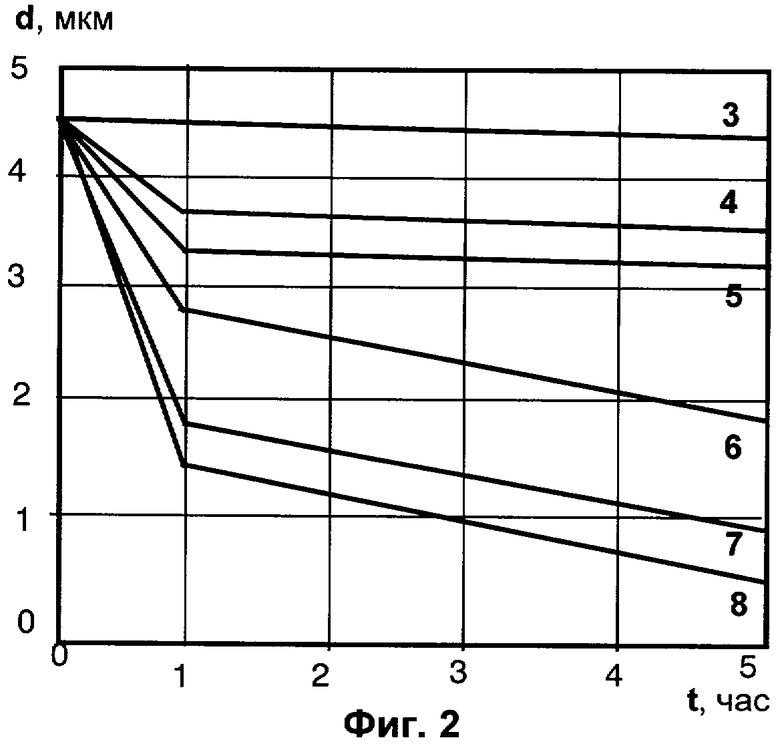

на фиг.2 представлены зависимости диаметра d частиц порошка от времени t их дробления в среде воздуха (кривые: 3-A=5 отн. ед., 4-A=10 отн. ед., 5-A=15 отн. ед.) и гелия (кривые: 6-A=5 отн. ед., 7-A=10 отн. ед., 8-A=15 отн. ед.);

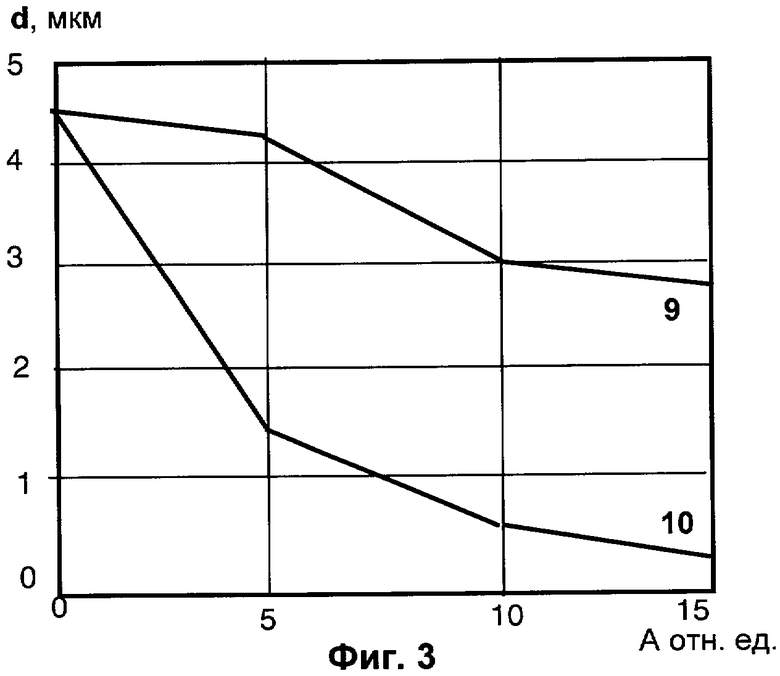

на фиг.3 показана зависимость диаметра d частиц порошка от интенсивности A его дробления при постоянном времени дробления при t=5 часов в среде воздуха (кривая 9) и гелия (кривая 10).

Заявляемый способ измельчения кристаллического порошкового материала осуществляют следующим образом. Порошок загружают в шаровую вибрационную мельницу, модернизированную для обеспечения контролируемого напуска в ее рабочую камеру гелия. Для этого в нее вмонтировано два патрубка, позволяющие регулировать скорость протекания через камеру гелия. С помощью ротаметра контролируют расход гелия для предварительной промывки рабочей камеры с целью удаления из нее воздуха. Предпочтительно производить 20-кратную замену объема воздуха в рабочей камере мельницы, что достаточно для ее работы в атмосфере гелия. Интенсивность процесса измельчения порошка регулировалась временем его измельчения и амплитудой колебаний рабочей камеры. Для контроля сохранности гелия в рабочей камере мельницы и увеличения интенсивности процесса измельчения в ней поддерживается избыточное давление по сравнению с атмосферным давлением (например, 1,1 атм). Для уменьшения дисперсности, стабилизации размеров частиц порошка и улучшения качества готового продукта измельченный в шаровой мельнице порошок дополнительно диспергируют на воздухе ультразвуковыми колебаниями в течение 1-10 минут в зависимости от режима его дробления в гелии.

Примеры. Измельчали партии порошка барита (тип PO-2) с размером частиц 5-10 мкм в шаровой вибрационной мельнице (тип КМ-1) в стандартных режимах ее работы: частота колебаний рабочей камеры 100 герц, интенсивность А ее колебаний составляла, усл. ед.: A=5, A=10, A=15; время t измельчения для разных партий выбиралось в пределах 1-10 часов. После измельчения в шаровой мельнице партии порошка диспергировали на воздухе с помощью ультразвукового генератора УЗДН-2Т на частоте 44,4 кГц в течение 1, 3, 5 и 10 минут. Размеры частиц полученных порошков измерялись фотометрическим методом. Количество гелия в частицах порошка после его измельчения измеряли высокочувствительным по гелию (до 107 атомов) масс-пролетным спектрометром при нагреве порошка до 1300 К со скоростью 4-6 К/мин. Зависимости количества гелия в порошке барита от времени и режима работы мельницы приведены на фиг.1. Они позволяют связать интенсивность процесса измельчения частиц порошка с количеством проникшего в них гелия и выбрать наиболее эффективный режим их измельчения. При малой интенсивности измельчения (A=5 отн. ед.) порошка зависимость количества гелия в нем от времени дробления показывает насыщение частиц порошка гелием (кривая 1). С увеличением интенсивности до A=10 отн. ед. (кривая 2) эта зависимость является почти линейной. Поэтому процесс измельчения интенсифицируется за счет дополнительного насыщения частиц порошка атомами гелия. Зависимости диаметра d частиц порошка от времени t их измельчения в среде воздуха и гелия приведены на фиг.2. Из него следует, что в среде воздуха при малой интенсивности измельчения A=5 отн. ед. и времени измельчения 5 часов этот процесс выражен очень слабо. Диаметр частиц уменьшается всего на 10% (кривая 3). С ростом интенсивности измельчения до A=10 отн. ед. интенсивность измельчения порошка повышается, особенно в течение первого часа его дробления. После 5 часов работы мельницы размер частиц уменьшается на 30% (кривая 4). Дальнейшее повышение интенсивности измельчения до A=15 отн. ед. понижает размеры частиц порошка на 40% (кривая 5). Совершенно другая картина наблюдается при использовании среды гелия. При малой интенсивности измельчения A (кривая 6) размер частиц порошка уменьшается в три раза по сравнению с исходным. С ростом интенсивности измельчения до A размер частиц уменьшается в 6 раз (кривая 7), а при интенсивности измельчения A - в пятнадцать раз (кривая 8). Резкое повышение интенсивности процесса измельчения порошка барита в гелии обусловлено интенсивным проникновением атомов гелия в диспергируемые частицы. Оно приводит к их дополнительному охрупчиванию в процессе измельчения за счет закрепления возникающих в них дефектов (дислокаций и микротрещин) атомами гелия. Зависимость размера частиц порошка от интенсивности А его измельчения при постоянном времени измельчения 5 часов приведена на фиг.3. В среде воздуха (кривая 9) она имеет немонотонный характер. При малой амплитуде эта зависимость очень слабая. С ростом амплитуды до A2=10 отн. ед. размер частиц заметно уменьшается. Однако при дальнейшем росте до A=15 отн. ед. зависимость ослабляется, по-видимому, за счет частичной коагуляции частиц при их интенсивном дроблении. В среде гелия (кривая 10) указанная зависимость резко усиливается и носит плавный характер в отличие от среды воздуха. Полученные данные показывают, что среда гелия позволяет значительно увеличить интенсивность процесса измельчения порошка барита в 3-10 раз в зависимости от амплитуды работы мельницы и получить размеры его частиц до 0,3 мкм. Время измельчения порошка барита до одинаковых размеров его частиц в среде гелия в сравнении со средой воздуха сокращается в 5-10 раз в зависимости от интенсивности его измельчения. При получении тонкоизмельченных частиц заявляемым способом с использованием промышленного оборудования производительность процесса составляет 500 кг в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размола порошка из пластичного материала | 2016 |

|

RU2623608C1 |

| СПОСОБ РАЗМОЛА ДЛЯ ПОЛУЧЕНИЯ ТОНКОИЗМЕЛЬЧЕННЫХ МЕДИЦИНСКИХ СУБСТАНЦИЙ | 1999 |

|

RU2234375C2 |

| ПОРОШКОВО-УГОЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185421C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ СЛОЕВ МЕТОДОМ ЛАЗЕРНОГО ИМПУЛЬСНОГО РАСПЫЛЕНИЯ | 2023 |

|

RU2822276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2291155C2 |

| Способ измельчения ферросплавов | 1981 |

|

SU1148711A1 |

| ПОРОШКООБРАЗНЫЙ БИОЛОГИЧЕСКИ АКТИВНЫЙ ПРОДУКТ ИЗ ПАНТОВ СЕВЕРНОГО ОЛЕНЯ | 2019 |

|

RU2776237C2 |

| Композиция на основе бентонита и способ ее получения | 2017 |

|

RU2687657C1 |

| Способ получения активированного порошка металлического иридия | 2020 |

|

RU2748155C1 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

Способ предназначен для получения кристаллических порошков субмикронных размеров. Дробление исходного порошка проводят в герметизированной шаровой мельнице в атмосфере гелия при его давлении, превышающем атмосферное. Измельченный в мельнице порошок подвергают дополнительному кратковременному дроблению на воздухе ультразвуком для уменьшения дисперсности и стабилизации размеров его частиц. Способ позволяет повысить интенсивность процесса дробления кристаллических порошков, сократить энергетические затраты, время их размола и получать ультрадисперсные порошковые материалы высокого качества и широкого назначения. 3 ил.

Способ измельчения кристаллического порошкового материала, включающий помол кристаллического вещества в герметизированной вибрационной шаровой мельнице, заполненной гелием под давлением, превышающим атмосферное давление, и последующую обработку измельченных частиц на воздухе ультразвуковыми колебаниями.

| СПОСОБ РАЗМОЛА ДЛЯ ПОЛУЧЕНИЯ ТОНКОИЗМЕЛЬЧЕННЫХ МЕДИЦИНСКИХ СУБСТАНЦИЙ | 1999 |

|

RU2234375C2 |

| Способ разупрочнения угля перед измельчением | 1986 |

|

SU1384336A1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2126320C1 |

| КРЕПЬ МЕТАЛЛИЧЕСКАЯ ПАНЕЛЬНАЯ | 1995 |

|

RU2078933C1 |

Авторы

Даты

2011-07-10—Публикация

2009-11-24—Подача