Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог.

Известен способ переработки старого асфальтобетона, включающий дробление снятого асфальтобетонного покрытия и его добавление непосредственно в смеситель к каменным материалам, имеющим более высокую (220-260°С) по сравнению с обычной технологией температуру (А.П. Лупанов. Переработка асфальтобетона на АБЗ. М.: Экон-информ, 2012. - 210 с.). Добавка асфальтового гранулята (асфальтовой крошки) при этом составляет не более 15-20% от массы асфальтобетонной смеси.

Преимуществом такой технологии является возможность использования стандартных асфальтосмесительных установок, дооборудованных дробильной установкой и линией подачи и дозирования асфальтового гранулята. Однако добавка гранулята в асфальтобетонную смесь весьма незначительна, что не может кардинально повлиять на снижение себестоимости материала. Возможность увеличить дозировку асфальтовой крошки до 50% связана с оснащением дополнительным сушильным барабаном, где нагрев старого асфальтобетона производится до относительно низких температур 120-140°С.

Материал, выпускаемый по этой технологии, является типовым горячим асфальтобетоном, использование которого для ремонта дорожного полотна возможно только в теплое время года при функционирующих асфальтобетонных заводах. Производство холодных асфальтобетонных смесей по рассмотренной технологии не представляется возможным.

Известен способ получения холодного асфальтобетона, получившего название Мультигрейд. Материал, выполненный по этому способу, представляет уплотненную высокощебенистую асфальтобетонную смесь, приготовленную на гелеобразном модифицированном вяжущем Мультигрейд (www.VPTechnologiesLLC.com). Асфальтобетонная смесь производится на типовом оборудовании асфальтобетонных заводов и включает операции нагрева минеральной части, формирование грануляционного состава смеси и смешение со связующим. Основное отличие этого материала от типового асфальтобетона состоит в использовании гелеобразного вяжущего Мультигрейд. Оно готовится путем химической модификации вязкого дорожного битума при использовании специальной добавки Мультигрейд, которая "загущает" консистенцию битума и превращает его в гель с высокой тиксотропией, например на 15-30°С повышает температуру размягчения исходного битума. Гелеобразный битум формирует до 10-20 раз более толстую пленку вяжущего на зернах щебня, которая не стекает в процессе производства и укладки смеси, а также в процессе эксплуатации покрытия.

Внутренняя пространственная структура, создаваемая в битуме добавкой Мультигрейд, не позволяет разжижителю, используемому в холодных смесях, испариться полностью из битума в течение продолжительного времени. В результате вяжущее Мультигрейд долго остается пластичным при низких температурах, обладая повышенной упругостью при высоких температурах и высокой стойкостью к трещинообразованию. Благодаря пластичности вяжущего и структуре каменного скелета температурные трещины практически не образуются. А если они и образуются при экстремально низких температурах, то при наступлении теплой погоды они, как правило, самозалечиваются.

Полученная таким образом смесь обладает всеми достоинствами холодных асфальтобетонных смесей, отличающих их от горячих смесей:

- возможность применения материала при отрицательных температурах;

- возможность продавать материал в строительных магазинах;

- возможность поддержания должного качества дорожного покрытия в зонах с суровым климатом.

По своей структуре и свойствам асфальтобетонная смесь Мультигрейд аналогична ЩМА, то есть обладает достоинствами щебенистых смесей. К ним можно отнести:

- высокую стойкость к трещинообразованию, обусловленную пластичностью вяжущего;

- достаточно высокие прочностные характеристики, а также повышенная сдвиговая устойчивость, препятствующая образованию колеи.

К недостаткам асфальтобетонной смеси Мультигрейд следует отнести:

- недостатки, характерные для смесей ЩМА, т.е. излишне жесткие требования к качеству компонентов смеси и их содержанию;

- необходимость подбора грануляционного состава;

- достаточно высокая стоимость материала, обусловленная использованием дорогостоящего порошка Мультигрейд;

- необходимость использования дополнительной технологической операции по приготовлению битума Мультигрейд, который получают в специальном смесителе, куда вводят разогретый до 160-165°С дорожный битум, порошок Мультигрейд и разжижитель битума. В качестве разжижителя используется дизельное топливо и керосин в суммарном количестве 12-20% от массы битума. Продолжительность процесса составляет от 30 до 60 минут;

- ограниченное время хранения асфальтобетонной смеси, обусловленное использованием в качестве разжижителя битума летучих нефтепродуктов, при испарении которых материал теряет пластические свойства и проявляет склонность к слеживанию. В связи с этим возникает необходимость хранения готовой асфальтобетонной смеси в герметичной упаковке;

- ограниченная во времени способность асфальтобетона к самозалечиванию, связанная с использованием летучих компонентов.

Наиболее близким к заявляемому способу является «Способ получения холодной асфальтобетонной смеси» в соответствии с патентом РФ №2560364 от 2015 г. Асфальтобетонную смесь по этому способу получают окатыванием крупных частиц минеральной части смеси (щебенок) минеральным порошком в присутствии модифицированного битума. В качестве модификатора битума используются отработки минерального моторного масла в количестве 15-25% от массы битума, а содержание минерального порошка в асфальтобетонной смеси составляет 50% от массы минеральной части смеси.

Полученная таким способом холодная асфальтобетонная смесь обладает прочностными показателями, удовлетворяющими требованиям ГОСТ 9128-2009 к холодным смесям, имеет низкое водонасыщение, обусловленное высоким содержанием минерального порошка в смеси. При таком содержании минерального порошка оболочки асфальтовяжущего на частицах щебня при уплотнении деформируются, образуя практически монолитную систему. При этом отпадает необходимость подбора грануляционного состава асфальтобетонной смеси, требования к которому нормированы ГОСТ 9128-2009 для каждого типа смеси. Материал не проявляет склонности к слеживанию, хорошо укладывается в холодном состоянии и может продолжительное время храниться, не теряя эксплуатационных свойств.

Основным недостатком такого материала является его высокая себестоимость, обусловленная высоким содержанием минерального порошка в смеси. При гранулировании окатыванием содержание битума в системе «минеральный порошок - битум» составляет, как правило, 13-15%. При содержании минерального порошка в смеси в 50% содержание битума составит 6,5-7,5%, что выше, чем в типовых асфальтобетонных смесях. С другой стороны битум и минеральный порошок являются наиболее дорогостоящими компонентами асфальтобетонной смеси, определяющими себестоимость материала.

Кроме этого имеется еще один существенный недостаток материала, полученного из рассматриваемой асфальтобетонной смеси. Гранулированная асфальтобетонная смесь с обозначенным содержанием минерального порошка подвержена значительной усадке при уплотнении под колесами автомобилей. В ходе усадки уровень материала в отремонтированной яме понижается, в результате чего материал покрытия подвергается действию динамических нагрузок от движущегося транспорта, приводящих к быстрому его разрушению. Повышенное содержание минерального порошка приводит также к формированию структуры материала, в которой каменные твердые частицы смеси «плавают» в асфальтовяжущем, не контактируя друг с другом. Это приводит к расслоению материала, выдавливанию асфальтовяжущего в верхнюю часть покрытия, уносу его колесами автомобилей и разрушению отремонтированного участка дорожного полотна. Кроме того, гранулированный материал с высоким содержанием асфальтовяжущего проявляет склонность к слеживанию при хранении в штабеле под давлением при повышенной температуре воздуха.

Задачами, на решение которых направлено изобретение, являются снижение себестоимости материала, повышение показателей прочности и долговечности холодного асфальтобетона, предотвращение усадки дорожного покрытия от транспортных нагрузок, увеличение срока хранения материала без потери эксплуатационных свойств, снижение склонности к слеживанию.

Поставленная задача решается тем, что в способе получения холодной асфальтобетонной смеси на основе асфальтовой крошки, включающем рассев асфальтовой крошки на фракции, нанесение оболочек асфальтовяжущего, состоящего из минерального порошка и битума, модифицированного отработанным моторным маслом в количестве 15-25% от массы битума, на разогретые частицы каждой из фракций асфальтовой крошки в отдельности методом гранулирования окатыванием с последующим перемешиванием охлажденных гранул с получением готовой холодной асфальтобетонной смеси, содержащей минеральный порошок не более 15% от массы асфальтобетонной смеси и указанный битум не более 2% от массы асфальтобетонной смеси.

Практическая реализация предлагаемого способа основана на получении гранулированного продукта, содержащего ядро гранулы и оболочку из структурированного асфальтовяжущего. Применение гранулирования окатыванием позволяет получить структуру материала асфальтовяжущего с битумными пленками, толщины которых измеряются нанометрами, а сам материал обладает повышенными прочностными показателями. Введение в битум отработок моторного масла в количестве 15-25% от массы битума позволяет повысить пластичность материала и обеспечить его способность к укладке в дорожное полотно в холодном состоянии. Однако повышенное содержание минерального порошка и битума, во-первых, резко повышает себестоимость материала и делает его не конкурентноспособным в сравнении с другими материалами аналогичного назначения. Во-вторых, пренебрежение требованиями по грануляционному составу смеси приводит к существенной усадке материала покрытия и образованию плавающей структуры, склонной к преждевременному разрушению.

Большинство современных асфальтобетонных покрытий имеет так называемую каркасную структуру, сформированную из наиболее крупных частиц минеральной части асфальтобетонной смеси, находящихся в непосредственном контакте друг с другом (Г.Н. Кирюхин. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Автомобильные дороги и мосты. М.: Информавтодор. Вып. 6, 2005, 89 с.). Более мелкие фракции минеральной части заполняют полости между крупными частицами, что обеспечивает создание каркаса из каменного материала в дорожном покрытии, обеспечивающего его прочность и исключающего усадку в процессе эксплуатации.

В способе прототипе каркасную структуру можно получить, уменьшая содержание асфальтовяжущего в асфальтобетонной смеси. Одновременно с преобразованием структуры материала таким путем может быть снижена его себестоимость. Однако недостаточное количество асфальтовяжущего в смеси без учета грануляционного состава неизбежно приводит к увеличению водонасыщения и снижению долговечности покрытия. В соответствии с этим снижение содержания минерального порошка в смеси должно сопровождаться контролем грануляционного состава, обеспечивающим необходимый уровень водонасыщения.

Использование асфальтовой крошки в качестве минеральной части асфальтобетонной смеси, полученной из материала с грануляционным составом в соответствии с требованиями ГОСТ, позволяет решить проблему обеспечения необходимого водонасыщения покрытия. Асфальтовая крошка, полученная фрезерованием дорожного полотна или измельчением крупных кусков асфальтобетона, состоит из агломератов, включающих в себе плотно упакованные каменные частицы разных размеров. При нагревании до температуры 120 во вращающемся барабане агломераты распадаются на составляющие их частицы, способные создать структуру асфальтобетона с плотной упаковкой.

В асфальтовой крошке содержится достаточно большое количество битума, который при нагревании практически полностью восстанавливает первоначальные свойства (см. монографию А.П. Лупанова) и снижает потребность в битуме при производстве материала предлагаемым способом. Таким образом, использование асфальтовой крошки в качестве минеральной части смеси позволяет снизить содержание как битума, так и минерального порошка в асфальтобетоне, т.е. существенно повлиять на себестоимость материала при обеспечении его свойств, удовлетворяющих требованиям ГОСТ. Одновременно с этим решается экологическая проблема утилизации отхода производства, которым является асфальтовая крошка. Следует отметить, что предлагаемый способ позволяет полностью утилизировать вторичный материал независимо от размеров частиц, составляющих его.

Однако при окатывании частиц асфальтовой крошки асфальтовяжущим необходимо учитывать особенность процесса гранулирования окатыванием. Она состоит в том, что в ходе процесса наиболее быстро увеличиваются в размерах мелкие частицы. При достаточном большом разбросе в размерах частиц в гранулируемой смеси может сложиться ситуация, когда основная масса асфальтовяжущего распределится среди мелких частиц, а крупные фракции останутся без оболочек. Для предотвращения этого перед гранулированием материала предусмотрен его предварительный фракционный рассев на 2-3 фракции в зависимости от свойств исходной асфальтовой крошки.

При разработке рецептуры асфальтобетонной смеси необходимо иметь в виду, что асфальтовая крошка, как любой отход производства, имеет большой разброс параметров, определяющих свойства материала. Это обусловлено тем, что асфальтовый гранулят получают фрезерованием различных участков дорожных покрытий, выполненных из различных типов асфальтобетона, имеющих различные сроки эксплуатации и т.д. Этот факт должен подлежать обязательному учету при разработке нового материала. Для усреднения разброса параметров конечного продукта предусмотрено введение в материал количества минерального порошка и битума больше, чем необходимо для удовлетворения требованиям ГОСТ 9128-2009. Указанные в формуле изобретения ограничения на содержание этих компонентов позволяют получить конечный продукт, гарантирующий удовлетворение требований ГОСТ. Тем не менее контроль качества исходной крошки и подбор рецептуры смеси желательно проводить для каждой партии материала.

Пример осуществления способа получения холодной асфальтобетонной смеси на асфальтовой крошке.

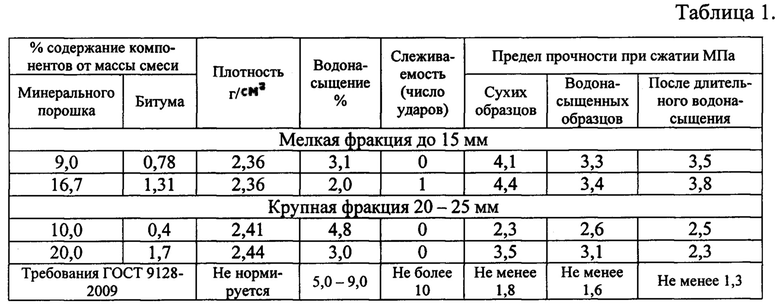

Гранулированная холодная асфальтобетонная смесь получена окатыванием частиц асфальтовой крошки минеральным порошком МП-1 с использованием в качестве связующего битума БНД 60/90 модифицированного отработкой моторного масла в количестве 15% от массы битума. Использовались две фракции асфальтовой крошки: мелкая с размерами частиц до 15 мм и крупная с частицами 20-25 мм. Результаты испытаний представлены в таблице. Испытания проведены в лаборатории ООО «Дорэксперт» на АБЗ Капотня-4. Имеются акты испытаний. Процентные содержания компонентов асфальтобетонной смеси приведены по отношению к ее массе.

Как следует из данных таблицы 1, образцы материала, полученного окатыванием асфальтовой крошки, удовлетворяют требованиям ГОСТ к холодным асфальтобетонным смесям по всем показателям за исключением одного. Таким показателем является водонасыщение асфальтобетона, значение которого оказывается меньше нижнего предела требований ГОСТ. Ограничения на это значение водонасыщения по мнению профессора Харта (см.http://www.drive-class.ru/arhiv/drive.php?id=226) определяются следующими соображениями.

Известно, что коэффициенты температурного расширения каменного материала, составляющего каркас асфальтобетона, и битума различны. В результате этого при повышенной температуре воздуха часть битума выдавливается на поверхность дорожного покрытия и уносится на колесах проходящего транспорта. При этом содержание связующего уменьшается, что сопровождается снижением пластичности материала, образованием трещин и преждевременным разрушением покрытия.

В разработанном материале такой механизм разрушения покрытия исключается по причине того, что битум в структуре асфальтобетона находится в структурированном состоянии, т.е. в виде тончайших пленок, толщины которых измеряются нанометрами. С другой стороны низкое значение водонасыщения материала предотвращает просачивание влаги в структуру дорожного покрытия, что особенно опасно в период межсезонья при чередовании положительных и отрицательных температур. С учетом сказанного, значение водонасыщения асфальтобетона ниже требований ГОСТ для разработанного продукта является скорее положительным фактором и не может ограничить его применения.

Наиболее значимой группой показателей материала являются его прочностные показатели как в сухом, так и в водонасыщенном состоянии. Как видно из данных таблицы, значения этих показателей существенно превышают требования ГОСТ во всех испытанных партиях материала. Отсюда следует, что эта группа показателей не может быть критерием оценки эффективности конечного продукта при определении его оптимального состава. В качестве такого критерия вполне логичным был бы критерий долговечности материала. Однако такой показатель не нормируется требованиями ГОСТ, по-видимому, в связи со сложностью проведения необходимых испытаний.

Поэтому оптимальный состав асфальтобетонной смеси по результатам проведенных испытаний выполнен с учетом технологических и экономических факторов. С позиций технологии целесообразно получение материала со стабильными эксплуатационными показателями, независимыми или слабо зависимыми от первоначальных свойств асфальтовой крошки. Очевидно, что с увеличением содержания минерального порошка и битума в смеси такая зависимость будет уменьшаться, достаточно слабо отражаясь на прочностных показателях.

Результаты испытаний, приведенные в таблице 1, показывают, что все испытанные смеси удовлетворяют требованиям ГОСТ 9128-2009. Каждая из приведенных смесей может быть использована по назначению самостоятельно, отдельно от смесей другой рецептуры и фракционного состава крошки. Однако практика показывает, что при ремонте глубоких ям целесообразно использовать материал более крупных фракций, в отличие от мелких повреждений дорожного покрытия, когда использование грубодисперсного материала становится невозможным без дополнительного углубления дефекта дорожного полотна.

Однако применение материала из крупных фракций крошки связано с повышенным водонасыщением в сравнении мелкодисперсным материалом. Снижение водонасыщения крупнодисперсного продукта возможно двумя способами:

- увеличением содержания минерального порошка и битума в гранулированном материале;

- добавлением мелких гранул (менее 15 мм) в крупнодисперсный материал, заполняющих зазоры между крупными частицами материала.

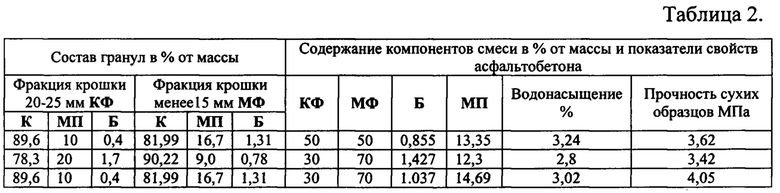

Первый способ связан со значительным повышением стоимости продукта, в связи с чем второй способ является более предпочтительным. При этом возникает проблема определения оптимального содержания фракций в готовой асфальтобетонной смеси. В таблице 2 приведены результаты испытаний холодных смесей с различным содержанием фракций.

В таблице 2 использованы следующие обозначения:

- К - асфальтовая крошка;

- МП - минеральный порошок;

- Б - битум, модифицированный 15% отработок моторного масла;

- КФ - крупная фракция крошки;

- МФ - мелкая фракция крошки.

Как следует из данных таблицы 2, увеличение содержания минерального порошка и битума приводит к повышению прочности асфальтобетона, а повышение содержания битума снижает водонасыщение материала. Однако с позиций экономики увеличение содержания названных компонентов в смеси приводит к повышению себестоимости материала. Исходя из этих соображений, было принято, что содержание минерального порошка должно составлять не более 15%, а модифицированного битума не более 2% от массы асфальтобетонной смеси. Указанные ограничения позволят получить материал с достаточно стабильными свойствами и себестоимостью на уровне себестоимости типовых асфальтобетонных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2378210C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| РЕЗИНИРОВАННАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2435743C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог. Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки, включающий рассев асфальтовой крошки на фракции, нанесение оболочек асфальтовяжущего, состоящего из минерального порошка и битума, модифицированного отработанным моторным маслом в количестве 15-25% от массы битума, на разогретые частицы каждой из фракций асфальтовой крошки в отдельности методом гранулирования окатыванием с последующим перемешиванием охлажденных гранул с получением готовой холодной асфальтобетонной смеси, содержащей минеральный порошок не более 15% от массы указанной смеси и указанный битум не более 2% от массы указанной смеси. Технический результат – повышение прочности и долговечности, предотвращение усадки, увеличение срока хранения материала без потери эксплуатационных свойств, снижение склонности к слеживанию. 1 пр., 2 табл.

Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки, включающий рассев асфальтовой крошки на фракции, нанесение оболочек асфальтовяжущего, состоящего из минерального порошка и битума, модифицированного отработанным моторным маслом в количестве 15-25% от массы битума, на разогретые частицы каждой из фракций асфальтовой крошки в отдельности методом гранулирования окатыванием с последующим перемешиванием охлажденных гранул с получением готовой холодной асфальтобетонной смеси, содержащей минеральный порошок не более 15% от массы указанной смеси и указанный битум не более 2% от массы указанной смеси.

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ СТАРОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2467039C1 |

| RU 2009112159 А, 10.10.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| УСТРОЙСТВО для РАСПРЕДЕЛЕНИЯ ПИСЕМ И ДРУГИХ ПЛОСКИХ ПРЕДМЕТОВ ПО НЕСКОЛЬКИМКАНАЛАЛ\ | 0 |

|

SU182937A1 |

Авторы

Даты

2017-06-29—Публикация

2016-03-11—Подача