ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта патентная заявка испрашивает приоритет итальянской патентной заявки №102020000003976, поданной 26 февраля 2020 г., полное изложение которой включено в настоящий документ в виде ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к коробчатой монолитной конструкции из композитного материала для фюзеляжей и крыльев летательного аппарата, в частности для горизонтального стабилизатора самолета, на который в последующем описании будут даны прямые ссылки без потери применимости.

Настоящее изобретение также относится к способу изготовления вышеупомянутой коробчатой монолитной конструкции.

УРОВЕНЬ ТЕХНИКИ

Как известно, горизонтальный стабилизатор представляет собой конструктивный элемент с неподвижными поверхностями, который, как правило, является элементом хвостовой части фюзеляжа самолета.

Стабилизатор внутри имеет коробчатую монолитную конструкцию из композитного материала и, по существу, содержит:

- верхнюю стенку;

- нижнюю стенку, обращенную к верхней стенке и расположенную на ненулевом расстоянии от последней; и

- множество соединительных элементов или лонжеронов, продолжающихся между верхней и нижней стенками и ограничивающих их, вместе с тем вышеупомянутые верхние и нижние стенки соответствующих удлиненных полостей, каждая из которых продолжается между передним и задним отверстиями, расположенными в поперечных по отношению к самим стенкам и к лонжеронам плоскостях.

Применение композитного материала позволяет уменьшать общий вес летательного аппарата и получать при этом очень прочные конструкции.

Верхняя и нижняя стенки приблизительно параллельны, а более точно - немного сходятся между собой в направлении передних или задних отверстий.

Лонжероны представлены перегородками, которые, по существу, перпендикулярны или, в более общем случае, поперечны по отношению к верхней и нижней стенкам.

Описанная конструкция изготавливается с помощью известного способа, который содержит указанные ниже этапы, начиная с нанесения препрега термореактивной матрицы (смола), армированного волокнами различной природы, например углеродными волокнами, арамидными волокнами, стекловолокнами и т.д.

Прежде всего, каждый лонжерон в состоянии покрытия препрегом предварительно формуют с применением подходящих инструментов для предварительного формования путем изготовления двух удлиненных фасонных стержней с С-образными профилями, сформированных из тыльной стороны и двух крыльев, выступающих перпендикулярно из противоположных торцевых кромок тыльной стороны; для формовки лонжерона два фасонных стержня соединяются вместе вдоль соответствующих тыльных сторон для образования противоположных вогнутых поверхностей.

В частности, каждый фасонный стержень с С-образным профилем ламинируют на трех плоских поверхностях инструмента для предварительного формования с, по существу, профилем в виде параллелепипеда; первая поверхность инструмента полностью покрыта препрегом, в то время как две прочие поверхности, примыкающие к первой поверхности, перпендикулярны последней и взаимно параллельны, покрыты только для растяжения.

После необходимого вакуумирования и в условиях предварительно заданной температуры фасонные стержни с С-образным профилем соединяются по два, как это описано выше, для изготовления необходимого количества лонжеронов, которые удерживаются на месте и на предварительно заданном расстоянии для последующего этапа отверждения соответствующими жесткими вспомогательными инструментами в форме удлиненных штифтов.

Операция предварительного формования представляет собой процесс применения вакуума и температуры, обеспечивающий материалу препрега достижение отвержденной формы без выполнения полимеризации.

Каждый вспомогательный инструмент состоит из, по существу, жесткого и твердого удлиненного тела в форме параллелепипеда, ограниченного плоскими поверхностями, а его поперечное сечение соответствует форме удлиненных полостей изготавливаемой конструкции.

Перед размещением каждого лонжерона, на этапе предварительного формования препрегом, между двумя вспомогательными инструментами, последние подвергаются правке, состоящей из следующих последовательных этапов:

- нанесение слоя изолирующего средства, например в виде пленки, на каждый вспомогательный инструмент для облегчения последующего извлечения самого вспомогательного инструмента из соответствующей удлиненной полости;

- установка на каждом полученном таким образом вспомогательном инструменте мешка из рукавной пленки, с обеспечением избыточного количества последнего на каждом конце самого вспомогательного инструмента для последующей операции уплотнения;

- обертывание каждого вспомогательного инструмента и наружной части мешка из рукавной пленки тканью для обеспечения вентиляции, с фиксацией загнутых краев ткани герметиком;

- установка на каждом полученном таким образом вспомогательном инструменте разделительной рукавной пленки, с обеспечением в этом случае избыточного количества последнего на каждом конце самого вспомогательного инструмента для последующей операции уплотнения;

- уплотнение концов мешка из рукавной пленки и разделительной рукавной пленки герметиком;

- применение вакуума и выдержка для усадки правки разделительной рукавной пленкой соответствующего вспомогательного инструмента.

На этом месте предварительно сформованные лонжероны, каждый из которых представлен двумя фасонными стержнями с С-образным профилем, соединенными вместе вдоль соответствующих тыльных сторон, размещаются между ранее подвергнутыми вышеописанной операции правки вспомогательными инструментами; в частности, каждый предварительно сформованный лонжерон устроен таким образом, чтобы:

- тыльные стороны соответствующей пары фасонных стержней с С-образным профилем, которые составляют лонжерон, были расположены между двумя обращенными друг к другу плоскими поверхностями двух смежных вспомогательных инструментов; и

- крылья каждого фасонного стержня находились на соответствующих плоских поверхностях соответствующего вспомогательного инструмента, параллельно друг другу и, по существу, перпендикулярно плоской поверхности, которая поддерживает тыльную сторону самого фасонного стержня.

Сформированный таким образом узел, представленный предварительно формованными лонжеронами и предварительно правлеными вспомогательными инструментами, устанавливают в форму для формования, включающую в себя нижнюю пластину, верхнюю пластину и две противоположные боковые стенки, соединяющие нижнюю и верхнюю пластины.

В частности, каждая из двух верхних и нижних пластин ламинируется одним или несколькими слоями материала препрега, которые предназначены для формирования верхнего и нижнего наружных покрытий, которые после этапа отверждения представляют собой верхнюю и нижнюю стенки изготовляемой коробчатой конструкции.

Более точно, на нижней пластине формы для формования, несущей нижнее наружное покрытие, расположены предварительно отформованные лонжероны, удерживаемые на месте соответствующими вспомогательными инструментами; впоследствии верхняя пластина формы для формования, несущая верхнее наружное покрытие, закрывается боковыми стенками самой формы и узлом, представленным предварительно сформованными лонжеронами и вспомогательными инструментами.

На этом месте разделительная пленка, ткань обеспечения вентиляции и пленка мешка размещаются последовательно по всей форме для формования; пленка мешка уплотняется с помощью герметика в основании формы для формования.

Открытая на концах разделительная рукавная пленка размещается на каждом вспомогательном инструменте; избыточная часть по длине относительно соответствующего вспомогательного инструмента отрезается.

Рукавные мешки на соответствующих вспомогательных инструментах разматываются на концах и уплотняются.

Таким образом, так называемый мешок-конверт формируется путем уплотнения кромки пленки внешнего мешка, расположенного на форме для формования, и концов рукавных мешков вспомогательных инструментов, а также путем уплотнения концов смежных рукавных мешков.

На этом месте внутри мешка-конверта формируется вакуум до усадки материала внешнего мешка по направлению к внешней поверхности формы для формования.

Затем концы рукавных мешков открываются, и в условиях продолжения формирования вакуума сами рукавные мешки снимают с соответствующих вспомогательных инструментов, минимизируя объем внутри мешка-конверта.

На этом месте вспомогательные инструменты извлекаются и сформованный таким образом узел помещается в автоклав для проведения процедуры отверждения при заранее определенных значениях давления и температуры (например, для эпоксидных смол температура отверждения составляет около 180°С, а давление отверждения находится в диапазоне 6-7 бар).

Описанный способ и используемые инструменты позволяют правильно размещать заготовки и сохранять их положение во время процедур закрытия формы для формования и изготовления мешка-конверта.

Извлечение вспомогательных инструментов перед циклом отверждения предотвращает ненадлежащую деформацию инструментов в условиях наличия необходимых для отверждения давления и температуры, а также обеспечивает равномерное приложение давления ко всем деталям из композитного материала.

Вместо этого рукавные мешки позволяют равномерно прикладывать давление к композитным деталям, с которыми они контактируют.

Тем не менее заявитель заметил, что описанный способ и полученную в результате его применения коробчатую конструкцию можно усовершенствовать. В частности, в этой области имеется потребность в упрощении способа для повышения его эффективности и снижения стоимости; кроме того, качество отделки поверхностей, в частности поверхностей внутри коробчатой конструкции, требует дальнейших улучшений.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в предоставлении высоконадежного дешевого способа изготовления коробчатой монолитной конструкции из композитного материала для фюзеляжа летательного аппарата, позволяющего удовлетворять по меньшей мере одно из указанных выше требований, связанных со способами изготовления коробчатых монолитных конструкций из композиционных материалов известного типа.

В соответствии с настоящим изобретением, эта цель достигается в способе изготовления коробчатой монолитной конструкции из композитного материала для фюзеляжа летательного аппарата, заявленном в п. 1 формулы изобретения.

Еще одна цель настоящего изобретения - изготовление коробчатой монолитной конструкции из композитного материала для фюзеляжа летательного аппарата, имеющей высокое качество отделки поверхностей и удовлетворяющей указанные выше требования.

В соответствии с настоящим изобретением, эта цель достигается коробчатой монолитной конструкцией из композитного материала для фюзеляжа летательного аппарата, заявленной в п. 9 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения ниже исключительно в качестве не ограничивающего его примера описан предпочтительный вариант его осуществления со ссылками на прилагаемые чертежи, на которых:

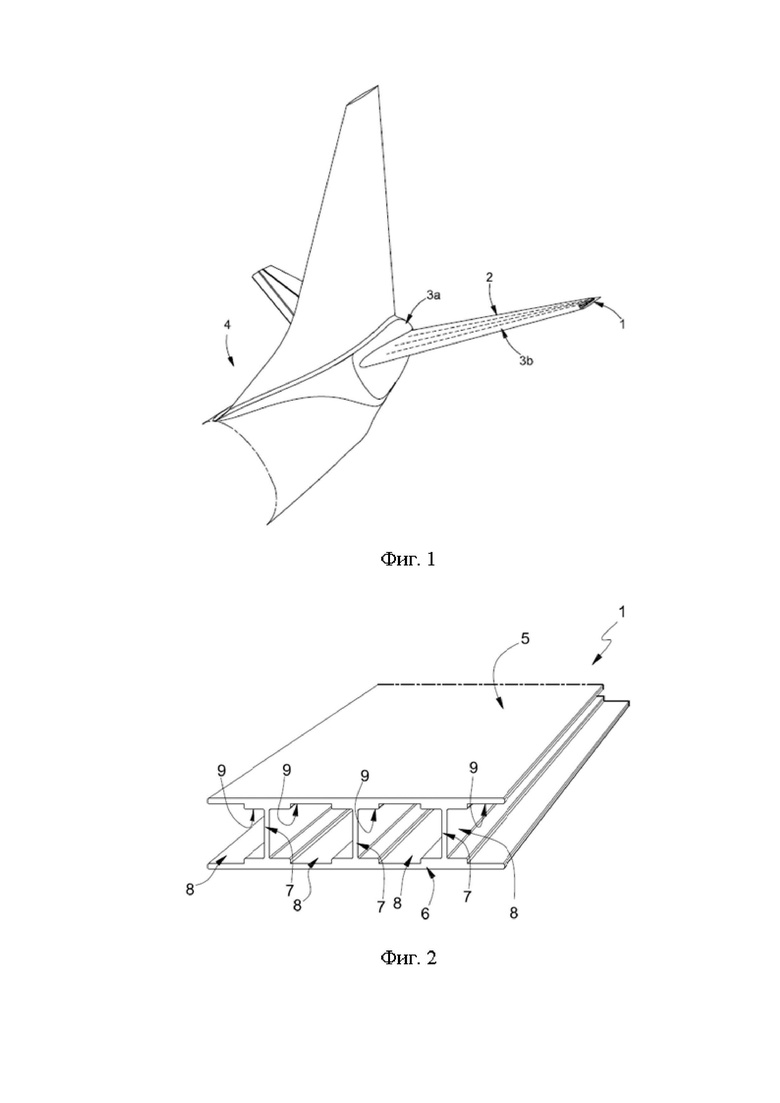

- фиг. 1 - это вид в перспективе хвостовой части летательного аппарата, внутри которой установлена коробчатая монолитная конструкция из композитного материала, изготовленная в соответствии с принципами настоящего изобретения;

- фиг. 2 отображает вид в перспективе, в увеличенном масштабе, с удаленными для ясности частями коробчатой монолитной конструкции на фиг. 1;

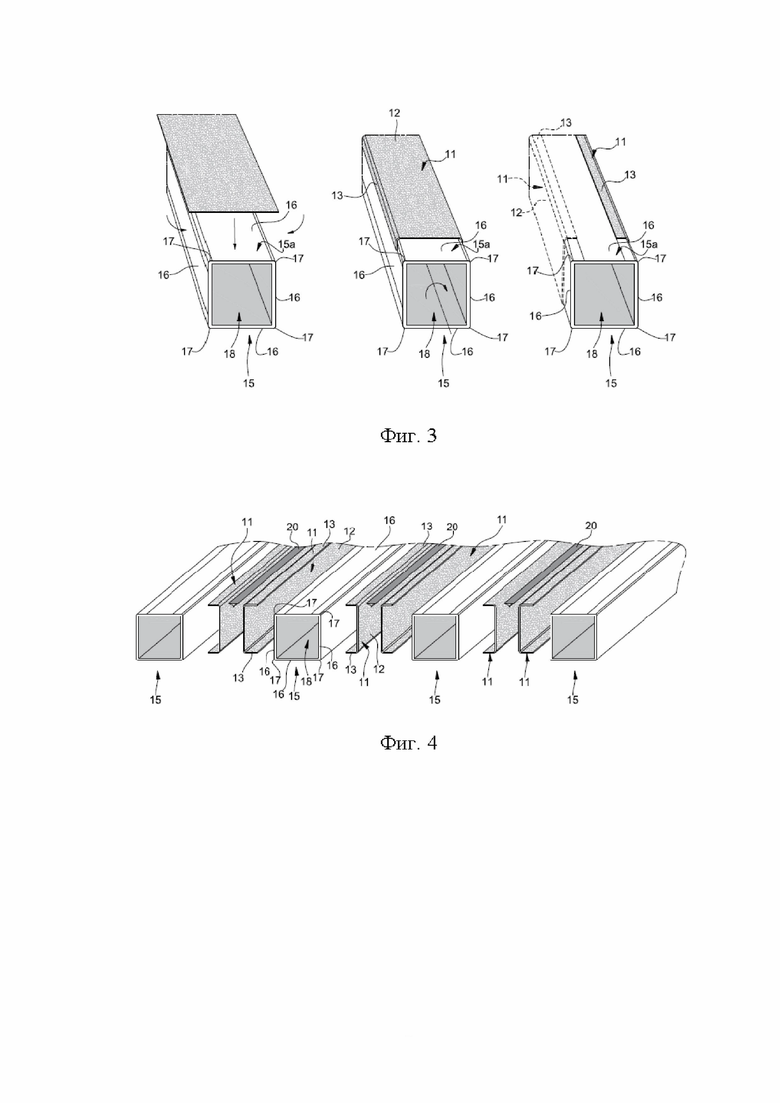

- фиг. 3 - это вид в перспективе вспомогательного инструмента в последовательных этапах во время процедуры ламинирования части лонжерона конструкции на фиг. 1 и 2;

- фиг. 4 - развернутый вид в перспективе с уменьшенным масштабом целого ряда вспомогательных инструментов, показанных на фиг. 3, во время сборки множества лонжеронов конструкции, отображенной на фиг. 1 и 2;

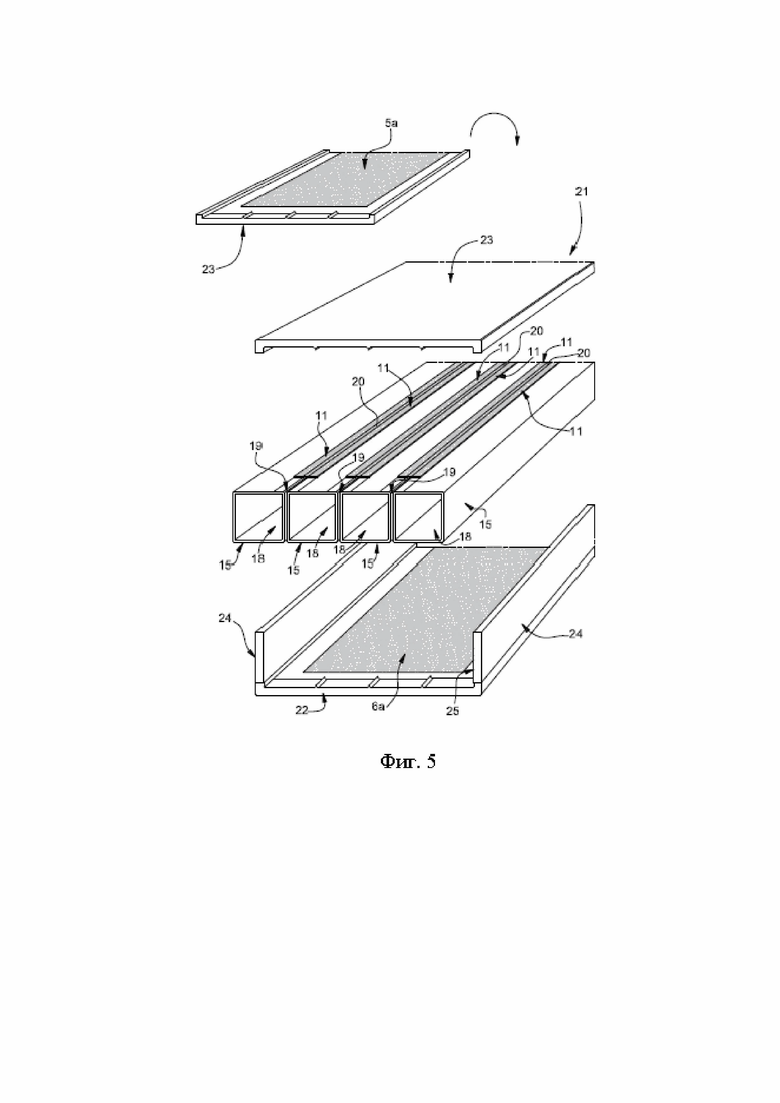

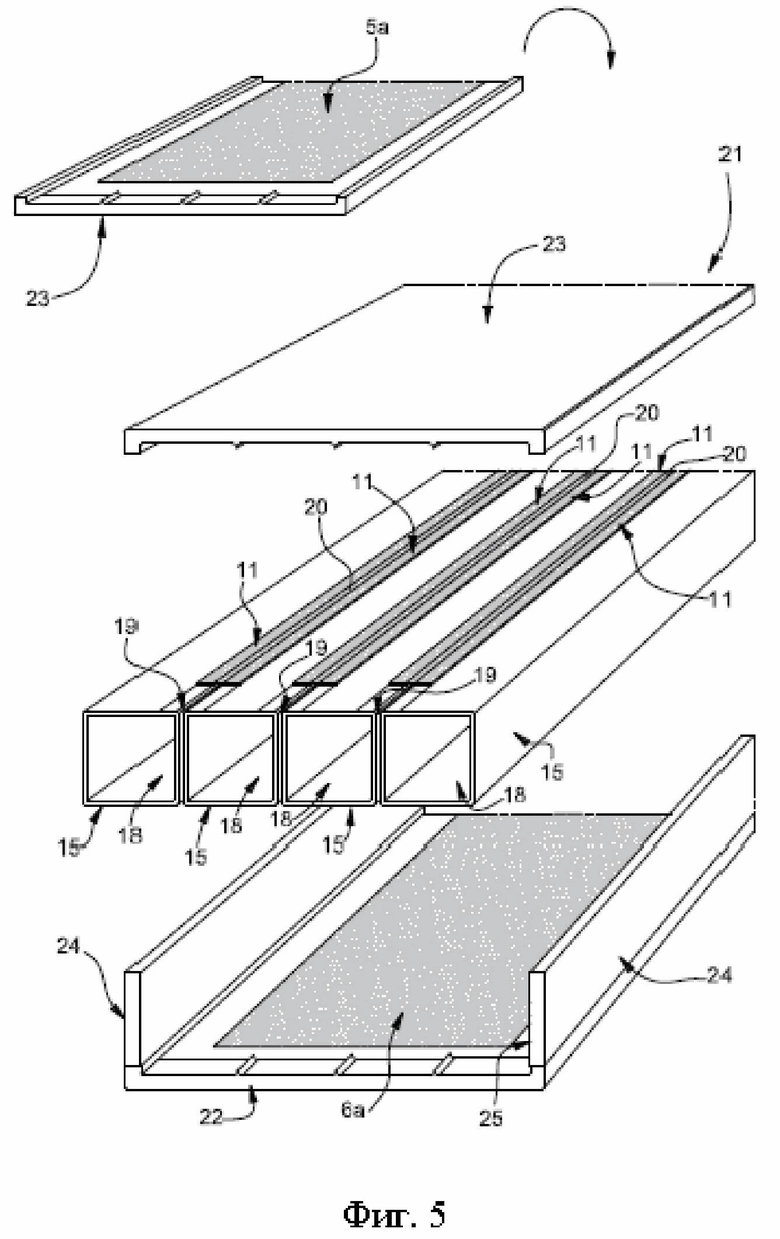

- фиг. 5 - развернутый вид в перспективе формы для формования, которая используется для изготовления конструкции, показанной на фиг. 1 и 2 и в которую для этой цели планируется установить целый ряд вспомогательных инструментов, показанных на фиг. 3; и

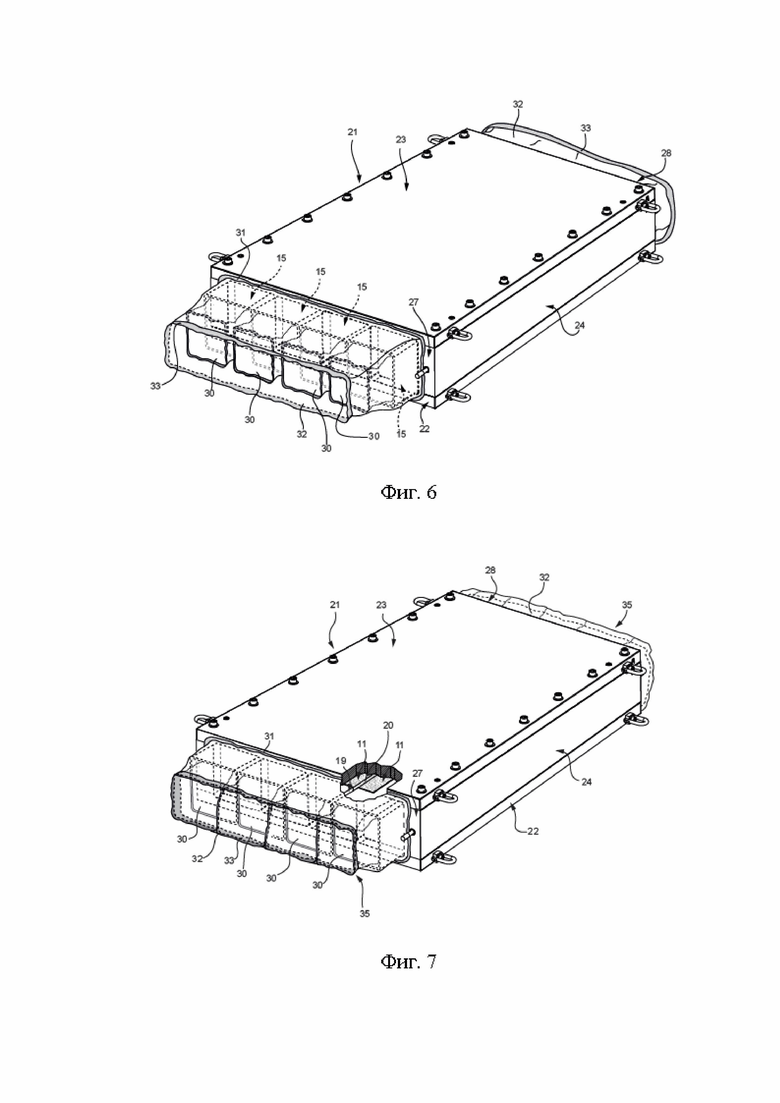

- фиг. 6 и 7 представляют собой виды в перспективе с увеличенным масштабом формы для формования по фиг. 5 во время последовательных этапов способа изготовления конструкции по фиг. 1 и 2.

ПОДРОБНОЕ ОПИСАНИЕ

Со ссылкой на фиг. 1 и 2 позиция 1 в целом обозначает коробчатую монолитную конструкцию из композитного материала для фюзеляжа летательного аппарата, в частности для горизонтального стабилизатора 2 фюзеляжа 3 самолета, например самолета 4.

Конструкция 1 (фиг. 2), по существу, содержит:

- верхнюю стенку 5;

- нижнюю стенку 6, обращенную, вдоль своей поверхности с большей протяженностью, к поверхности с большей протяженностью верхней стенки 5 и расположенную на ненулевом расстоянии от последней; и

- множество соединительных элементов или лонжеронов 7, продолжающихся между верхней 5 и нижней 6 стенками и ограничивающих их, ряд удлиненных полостей 8 на вышеупомянутой верхней 5 и нижней 6 стенке, каждые из которых продолжаются между соответствующими передними и задними отверстиями 9 (на фиг. 2 видны только передние отверстия), расположенными в поперечных по отношению к самим стенкам 5, 6 плоскостях и лонжеронам 7.

Верхняя 5 и нижняя 6 стенки в показанном примере приблизительно параллельны друг другу. В возможном альтернативном не показанном варианте верхняя 5 и нижняя 6 стенки также могут немного сходиться в направлении передних или задних отверстий 9.

Лонжероны 7 представлены перегородками, которые, по существу, перпендикулярны или, в более общем случае, поперечны по отношению к верхней 5 и нижней 6 стенкам и удлинены в продольном направлении, по существу, параллельно верхней 5 и нижней 6 стенкам.

Конструкция 1 изготовлена препрегом с полимерной матрицей, например термореактивной смолой, армированной волокнами, которые могут иметь различную природу, например, углеродными волокнами и/или арамидными волокнами, и/или стекловолокнами и т.д.

В качестве альтернативы конструкция 1 может также быть выполнена из матричного препрега, изготовленного из термопластичной смолы, армированного волокнами указанного выше типа.

В обоих случаях верхняя 5 и нижняя 6 стенки выполнены начиная с соответствующих наружных покрытий 5а, 6а (фиг. 5) вышеупомянутым армированным волокном препрегом, нанесенным на соответствующие плоские поверхности, как это будет более детально описано ниже.

Со ссылкой на фиг. 3 и 4 каждый лонжерон 7 изготавливается из двух фасонных стержней 11, удлиненных в указанном продольном направлении, имеет С-образные секции и состоит из тыльной стороны 12 и двух торцевых выступов 13, выступающих в поперечном направлении, по существу, перпендикулярном направлении от противоположных торцевых кромок самой тыльной стороны 12 и расположенных на одной стороне лонжерона. В частности, для формирования лонжерона 7 два фасонных стержня 11 соединяют вместе вдоль соответствующих тыльных сторон 12 так, чтобы они имели противоположные вогнутости.

Предпочтительно фасонные стержни 11 в вышеупомянутом материале препрега наложены на соответствующие вспомогательные инструменты 15, удлиненные в указанном продольном направлении, которые впоследствии предназначены для удержания лонжеронов 7 в предварительно определенных положениях внутри конструкции 1 во время этапа изготовления и имеют состав на основе армирующего материала и соответствующего полимера для обеспечения перехода из жесткого состояния в гибкое упругое состояние и наоборот под влиянием нагревания и, соответственно, охлаждения, т.е. под влиянием температурного воздействия.

Полимер, составляющий вспомогательные инструменты 15, предпочтительно представляет собой термореактивный или термопластичный полимер с памятью формы известного типа. Полимером может быть, например, эпоксидный полимер с памятью формы, полимер на основе цианатного эфира с памятью формы, полиуретановый полимер с памятью формы, виниловый полимер с памятью формы, полиамидный полимер с памятью формы, малеимидный полимер с памятью формы или их комбинации, включая сополимеры.

Благодаря свойствам полимера с памятью формы вспомогательные инструменты 15 могут восстанавливать свою исходную жесткую форму, несмотря на чрезмерное многократное применение и после многочисленных циклов нагрева и охлаждения.

Армирующий материал вспомогательных инструментов 15 включает в себя одно или несколько эластичных волокон.

В частности, армирующий материал может также содержать нейлоновые волокна, волокна лайкры, полиэфирные волокна, углеродные волокна, стекловолокна, арамидные волокна, борные волокна, базальтовые волокна, полимерные волокна, рубленые волокна, сетки, трехмерные заготовки волокон, нормальные уточные ткани, саржевые ткани или другие типы тканей и их комбинации. Подходящим коммерческим примером нейлоновых волокон является нейлон, производимый компанией Invista (г. Уичито, шт. Канзас).

Вспомогательные инструменты 15 в некоторых вариантах осуществления могут содержать два или более различных типа армирующих материалов.

Как показано на фиг. 3-7, каждый вспомогательный инструмент 15 имеет форму параллелепипеда, который удлинен в указанном продольном направлении и имеет полость в том же направлении. В частности, каждый вспомогательный инструмент 15 имеет поперечное сечение с внешним многоугольным профилем, дополняющим профиль соответствующей полости 8, которая должна формироваться в конструкции 1. В показанном примере каждый вспомогательный инструмент 15 ограничен четырьмя боковыми стенками 16, параллельными по две, при этом каждая перпендикулярна двум смежным стенкам 16.

Стенки 16 соединены друг с другом посредством скошенных кромок 17 и ограничивают продольную сквозную полость 18 соответствующего вспомогательного инструмента 15.

Каждый фасонный стержень 11 ламинируют снаружи на трех смежных стенках 16 соответствующего вспомогательного инструмента 15 в жестком состоянии после нанесения адгезивного вещества на основе смолы (известного как «вещество, повышающее клейкость»).

В частности, стенка 16 вспомогательного инструмента 15 в жестком состоянии полностью покрыта препрегом соответствующего фасонного стержня 11, а две другие смежные с ней стенки 16 покрыты только для заданного растяжения.

Таким образом, каждый вспомогательный инструмент 15 может поддерживать на противоположных сторонах два покрытых препрегом фасонных стержня 11 с С-образным профилем.

Благодаря его жесткому состоянию на каждый вспомогательный инструмент 15 можно наносить один или несколько слоев препрега; кроме того, благодаря их составу нет необходимости правки вспомогательных инструментов 15 перед ламинированием фасонных стержней 11.

Разместив фасонные стержни 11 на соответствующих стенках 16 каждого вспомогательного инструмента 15, последние закрывают и уплотняют во внешнем мешке (хорошо известен и не отображается), в котором затем формируют вакуум известным способом для получения уплотнения самих фасонных стержней 11.

На этом месте, приближая или размещая в один ряд в боковом направлении друг к другу вспомогательные инструменты 15, несущие снаружи соответствующие уплотненные фасонные стержни 11, покрытые препрегом (фиг. 4), можно соединять сами фасонные стержни 11 по два вдоль соответствующих тыльных сторон 12 для формирования лонжеронов 7, которые затем удерживаются на желаемом расстоянии друг от друга с помощью вспомогательных инструментов 15.

В частности, каждый покрытый препрегом лонжерон 7 устроен таким образом, чтобы:

- тыльные стороны 12 соответствующей пары фасонных стержней 11, которые ее формируют, были размещены между двумя лицевыми стенками 16 двух смежных вспомогательных инструментов 15; и

- торцевые выступы 13 каждого фасонного стержня 11 находились на соответствующих стенках 16 соответствующего вспомогательного инструмента 15, по существу, параллельно друг другу и, по существу, перпендикулярно стенке 16, которая поддерживает тыльную сторону 12 самого фасонного стержня 11.

Так как плоские стенки 16 каждого вспомогательного инструмента 15 соединены скошенными кромками 17, фасонные стержни 11 принимают внешнюю форму, аналогичную самим стенкам 16, на которые они уложены, а также форму скошенной кромки 17, которая их соединяет.

Таким образом, между каждой парой смежных копланарных торцевых выступов 13 формируется углубление 19, которое имеет приблизительно клиновидное поперечное сечение. Углубления 19 заполнены соответствующими заполнительными сферами 20 препрега или нитями (фиг. 4 и 5), которые имеют профиль, дополняющий профиль самих углублений 19.

Сформированный таким образом узел, представленный покрытыми препрегом лонжеронами 7, вспомогательными инструментами 15, удерживающими лонжероны на месте, и заполнительными сферами 20, вставляют в форму 21 для формования, включающую в себя нижнюю пластину 22, верхнюю пластину 23 и две противоположные боковые пластины 24, соединяющие нижнюю пластину 22 и верхнюю пластину 23 (фиг. 5).

В частности, форма 21 для формования полая внутри и, следовательно, имеет спереди и сзади соответствующие торцевые отверстия 25 (на фиг. 5 показано только переднее), ограниченные соответствующими передними 27 и задними 28 поверхностями рамы, определенными противоположными верхними кромками нижней, верхней и боковых пластин 22, 23, 24.

Более подробно, на каждой из двух нижних и верхних пластин 22, 23 наносят один или несколько слоев (называемых «слоями») армированного волокнами материала препрега описанного выше типа, предназначенного для определения верхнего 5а и нижнего 6а наружных покрытий, которые после этапа отверждения будут представлять собой верхнюю 5 и нижнюю 6 стенки изготавливаемой конструкции 1.

Более точно, на каждую из нижней и верхней пластин 22, 23 заранее наносится адгезивное вещество на основе смолы (известное как «вещество, повышающее клейкость»), а затем наносятся различные слои армированного волокнами материала препрега. Это адгезивное вещество наносится по меньшей мере на части нижней и верхней пластин 22, 23, предназначенные для размещения армированного волокнами материала препрега.

Предпочтительно, после ламинирования предварительно заданного количества слоев, например каждых четырех слоев, этап вакуумного уплотнения осуществляется путем обертывания соответствующей нижней 22 или верхней пластины 23 и препрега в герметичный мешок (хорошо известен и не показан), внутри которого известным способом формируется вакуум.

На этом месте предварительно сформованные лонжероны 7 и заполнительные сферы 20, удерживаемые на месте соответствующими вспомогательными инструментами 15, располагаются на нижней пластине 22 формы 21 для формования, несущей нижнее наружное покрытие 6а.

Затем верхняя пластина 23 формы 21 для формования, несущая нижнее наружное покрытие 5а, закрывается со стороны боковых пластин 24 самой формы 21 для формования и со стороны узла, представленного предварительно сформованными лонжеронами 7, заполнительными сферами 20 и вспомогательными инструментами 15.

В этом состоянии (фиг. 6 и 7) вспомогательные инструменты 15 выступают с соответствующих передних и задних торцевых частей 15а (на фиг. 6 и 7 видны только передние части) из передних и задних отверстий 25 формы 21 для формования.

Ткань обеспечения вентиляции (хорошо известна сама по себе и не показана) и рукавный мешок 30, выступающий спереди и сзади от самого вспомогательного инструмента 15, затем устанавливаются внутрь каждого вспомогательного инструмента 15.

На каждой из передней 27 и задней 28 поверхностей рамы осевой конец 31 дополнительного внешнего рукавного мешка 32, пригодного для размещения при применении вокруг соответствующих передних 15а или задних торцевых частей 15 вспомогательных инструментов 15, уплотняется герметиком.

На этом месте концы рукавных мешков 30, выступающих впереди соответствующих вспомогательных инструментов 15, уплотняются герметиком к осевому концу 33 соответствующего внешнего рукавного мешка 32, противоположного осевому концу 31; аналогичная операция уплотнения выполняется между соответствующим внешним рукавным мешком 32, уплотненным в задней части формы 21 для формования, и концами рукавных мешков 30, выступающими сзади соответствующих вспомогательных инструментов 15.

Затем все концы смежных рукавных мешков 30 закрываются и уплотняются вместе.

Таким образом, формируются так называемые мешки-конверты, передняя и задняя часть, каждая из которых обозначена ссылочным номером 35.

Изготовленная таким образом форма 21 для формования вместе со вспомогательными инструментами 15, верхними и нижними наружными покрытиями 5а, 6а, лонжеронами 7, заполнительными сферами 20 и мешками-конвертами 35 подается в автоклав для выполнения операции отверждения в условиях заданных значений давления и температуры (например, для эпоксидных смол температура отверждения составляет около 180 С, а давление отверждения находится в диапазоне 6-7 бар).

На этапе отверждения стенки 16 вспомогательных инструментов 15 в связи с температурным воздействием переходят из жесткого состояния в гибкое эластичное состояние. Фактически вспомогательные инструменты 15 выполнены для достижения гибкого эластичного состояния при температуре ниже температуры отверждения и выше 50 С.Давление отверждения действует и снаружи формируемой конструкции 1, и внутри вспомогательных инструментов 15, и, следовательно, внутри полостей 8 самой конструкции 1 через рукавные мешки 30, которые, таким образом, давят на стенки 16, которые становятся гибкими в связи с изменением состояния. В результате давления отверждения стенки 16 затем равномерно давят на полимеризующийся материал препрега.

После завершения этапа отверждения вспомогательные инструменты 15 повторно нагревают для перехода в гибкое эластичное состояние для обеспечения их извлечения из полостей 8 только что сформованной конструкции 1.

В результате описанного выше способа и, в частности, применения вспомогательных инструментов 15, которые переходят из жесткого состояния в гибкое эластичное состояние во время операции отверждения, существует возможность получения конструкции 1, имеющей на всех поверхностях, находящихся между верхней стенкой 5 и нижней стенкой 6, шероховатость поверхности со средним значением, меньшим или равным 2 микронам.

Этот результат особенно важен, поскольку он позволяет получить гладкие поверхности на конструкции 1, обеспечивающие точный и стабильный упор для соединения устройств или других конструкций фюзеляжа 3 самолета 4.

Описанный способ проще и производительнее известных, поскольку фасонные стержни 11 ламинируются непосредственно на вспомогательных инструментах 15, а не на специальных инструментах для предварительного формования, а затем переносятся на вспомогательные инструменты. Кроме того, нет необходимости извлекать вспомогательные инструменты 15 перед этапом отверждения, поскольку эти инструменты обеспечивают достижение гибкого эластичного состояния во время процедуры отверждения, таким образом обеспечивая равномерное давление на материал препрега.

Понятно, что в описанные и проиллюстрированные здесь способ и конструкцию 1 могут быть внесены изменения, не выходящие тем не менее за пределы объема защиты, определенные формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ УЗЛА ГЕРМЕТИЧЕСКОЙ ПЕРЕГОРОДКИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2522538C2 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| ЦЕЛЬНЫЙ КАРКАС КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2203838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОЙ ОБОЛОЧКИ ДЛЯ КОМПОНЕНТОВ ВОЗДУШНОГО СУДНА И ОБОЛОЧКА ДЛЯ ТАКИХ КОМПОНЕНТОВ | 2006 |

|

RU2408462C2 |

| БАК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, КРЫЛО И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО БАКА | 2010 |

|

RU2493085C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ЭЛЕМЕНТА | 2009 |

|

RU2524233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОНЕНТА | 2007 |

|

RU2453436C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦИЛИНДРИЧЕСКИХ КОНСТРУКТИВНЫХ КОМПОНЕНТОВ | 2008 |

|

RU2488488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

Изобретение относится к изготовлению летательных аппаратов. Способ изготовления коробчатой монолитной конструкции для фюзеляжей и крыльев летательного аппарата включает этап применения двух или более вспомогательных инструментов (15), имеющих форму, дополняющую изготовляемую форму полостей (18), и композицию на основе армирующего материала и полимера. Вспомогательные инструменты (15) позволяют в жестком состоянии выполнять непосредственное ламинирование материалом препрега их внешних стенок (16) и выполнены для достижения гибкого эластичного состояния при температуре ниже температуры отверждения и выше 50°С. При отверждении давление отверждения прикладывают и снаружи формируемой конструкции, и внутри вспомогательных инструментов (15), стенки (16) которых стали гибкими, обеспечивая давление на материал отверждаемого препрега. Достигается упрощение изготовления и повышение качества отделки поверхностей. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Способ изготовления коробчатой монолитной конструкции (1) для фюзеляжей (3a) и крыльев (3b) летательного аппарата (4) с применением армированного волокном материала препрега с полимерной матрицей, содержащей

- верхнюю стенку (5);

- нижнюю стенку (6), обращенную к упомянутой верхней стенке (5) и расположенную на расстоянии от верхней стенки (5); и

- по меньшей мере один соединительный элемент (7), проходящий поперечно между упомянутыми верхней (5) и нижней (6) стенками, соединенный с ними и ограничивающий соответствующие удлиненные полости (8) верхней (5) и нижней (6) стенок;

при этом способ включает этапы

a) получение по меньшей мере двух удлиненных вспомогательных инструментов (15), каждый из которых имеет поперечное сечение с внешним многоугольным профилем, дополняющим профиль полостей (8), формируемых в упомянутой конструкции (1);

b) размещение снаружи на трех смежных стенках (16) каждого вспомогательного инструмента (15) удлиненного фасонного стержня (11), выполненного из упомянутого материала препрега, имеющего С-образное поперечное сечение и имеющего тыльную сторону (12) и два торцевых выступа (13), выступающих в поперечном направлении из упомянутой тыльной стороны (12) и расположенных на той же тыльной стороне(12);

c) соединение указанных фасонных стержней (11) вдоль соответствующих тыльных сторон (12) с размещением в ряд указанных вспомогательных инструментов (15) так, что сами фасонные стержни (11) имеют противоположные вогнутости;

d) нанесение одного или нескольких слоев упомянутого материала препрега на нижней пластине (22) формы (21) для формования и создания нижнего наружного покрытия (6a), посредством которого формируют упомянутую нижнюю стенку (6) упомянутой конструкции (1);

e) вставку образованного упомянутыми вспомогательными инструментами (15) и упомянутыми фасонными стержнями (11) узла на этапе c) на упомянутое нижнее наружное покрытие (6a), удерживаемое упомянутой нижней стенкой (6) упомянутой формы (21) для формования, и между соответствующими боковыми пластинами (24), ограничивающими саму форму (21) для формования; при этом упомянутые фасонные стержни (11) выполнены с соответствующими торцевыми выступами (13), копланарными в контакте с упомянутым нижним наружным покрытием (6а);

f) нанесение одного или нескольких слоев упомянутого предварительно пропитанного материала на верхнюю пластину (23) упомянутой формы (21) для формования и создания верхнего наружного покрытия (5a), посредством которого формируют упомянутую верхнюю стенку (5) упомянутой конструкции (1);

g) установку упомянутой верхней пластины (23) на упомянутые боковые пластины (24) упомянутой формы (21) для формования в положении, обращенном к упомянутой нижней пластине (22), так, чтобы указанное верхнее наружное покрытие (5а) находилось в контакте с торцевыми выступами (13) упомянутых фасонных стержней (11), противоположных торцевым выступам (13), контактирующим с нижним наружным покрытием (6а);

h) перенос в автоклав подготовленной таким образом и заполненной верхним и нижним наружными покрытиями (5а, 6а) и фасонными стержнями (11) формы (21) для формования для отверждения при заданных параметрах температуры и давления отверждения;

отличающийся тем, что

- упомянутые вспомогательные инструменты (15) являются полыми внутри и имеют композицию на основе армирующего материала и полимера, подходящую для перехода из жесткого состояния в гибкое эластичное состояние и, наоборот, при нагревании и, соответственно, охлаждении;

- упомянутые вспомогательные инструменты (15) выполнены с возможностью достижения гибкого эластичного состояния при температуре ниже температуры отверждения и выше 50°C;

- этап b) осуществляют посредством нанесения упомянутого препрега непосредственно на внешнюю поверхность стенок (16) упомянутых вспомогательных инструментов (15) в жестком состоянии; и

- на этапе h) давление отверждения прикладывают и внутри формы (21) для формования, и внутри упомянутых вспомогательных инструментов (15), стенки (16) которых становятся гибкими за счет перехода из жесткого состояния в гибкое эластичное состояние, прижимаются самим давлением отверждения и прилипают к упомянутым фасонным стержням (11) и к упомянутой нижнему (6а) и верхнему (5а) наружным покрытиям.

2. Способ по п. 1, отличающийся тем, что он дополнительно включает перед этапом h) этапы

i) вставки внутрь каждого вспомогательного инструмента (15) по меньшей мере одного рукавного мешка (30), выступающего из соответствующих противоположных передних и задних торцевых частей (15а) самого вспомогательного инструмента (15);

l) уплотнения на каждом противоположном переднем и заднем конце (27, 28) формы (21) для формования первого осевого конца (31) соответствующего внешнего рукавного мешка (32), подходящего для размещения и применения вокруг соответствующей передней или задней торцевой части (15а) вспомогательных инструментов (15), выступающих из самой формы (21) для формования; и

m) уплотнения смежных концов рукавных мешков (30), выступающих от соответствующих вспомогательных инструментов (15), друг к другу и к соответствующим вторым осевым концам (33) соответствующих внешних рукавных мешков (32), противоположных первым осевым концам (31);

при этом упомянутое давление отверждения прикладывают внутри указанных рукавных мешков (30).

3. Способ по п. 1 или 2, отличающийся тем, что этапу b) предшествует этап n) нанесения первого адгезивного вещества на основе смолы по меньшей мере на части стенок (16) вспомогательных инструментов (15) в жестком состоянии для получения упомянутого материала препрега.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что этапам d) и f) предшествует этап o) нанесения второго адгезивного вещества на основе смолы по меньшей мере на часть упомянутых нижней (22) и верхней (23) пластин формы (21) для формования, и приема упомянутого материала препрега.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что полимер упомянутых вспомогательных инструментов (15) представляет собой термореактивный или термопластичный полимер с памятью формы.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что армирующий материал упомянутых вспомогательных инструментов (15) содержит одно эластичное волокно или несколько эластичных волокон.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что формируют по меньшей мере два соединительных элемента (7), на упомянутом этапе

а) предусматривают по меньшей мере три упомянутых удлиненных вспомогательных инструмента (15); и на упомянутом этапе b) на стенках (16) по меньшей мере одного из упомянутых вспомогательных инструментов (15) два упомянутых фасонных стержня (11) ламинируют непосредственно на противоположных сторонах.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что он дополнительно включает после этапа h), этап p) нагревания вспомогательных инструментов (15) для приведения их в гибкое эластичное состояние и их извлечения из соответствующих полостей (8) сформованной конструкции (1).

9. Коробчатая монолитная конструкция (1) для фюзеляжей (3a) и крыльев (3b) летательного аппарата (4), изготовленная способом по любому из предшествующих пунктов, отличающаяся тем, что на всех поверхностях, находящихся между упомянутой верхней стенкой (5) и упомянутой нижней стенкой (6), среднее значение шероховатости поверхности, меньше или равно 2 микронам.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Устройство для транспортировки и сортировки лесоматериалов | 1976 |

|

SU582160A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОСТРАНСТВЕННЫХ АРМОЦЕМЕНТНЫХ КОНСТРУКЦИЙ | 0 |

|

SU207789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАБЖЕННОЙ С ДВУХ СТОРОН ЗАЩИТНЫМ СЛОЕМ СЕРДЦЕВИННОЙ СТРУКТУРЫ, А ТАКЖЕ СЕРДЦЕВИННАЯ СТРУКТУРА | 2009 |

|

RU2466871C2 |

| ЕДИНАЯ КОНСТРУКЦИЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2009 |

|

RU2505453C2 |

Авторы

Даты

2024-10-31—Публикация

2021-02-24—Подача