Изобретение относится к упаковочной таре, в частности металлической таре.

При разработке тары необходимо учитывать сложности, связанные с ее производством, а также с многочисленными погрузочно-разгузочными операциями, по ее заполнению, начиная с ее приемки и заканчивая последними этапами упаковки.

Таким образом, все виды тары, в зависимости от составного материала, производятся в соответствии с производственными технологиями, вызывающими конструктивные сложности, требующие использования специального необходимого для них подъемно-транспортного оборудования.

В связи с этим трубчатая часть, образующая горлышко тары (такой как баллоны или бутыли), изготовленной из пластика, имеет обычно кольцевую коронку, выступающую по окружности, названную «транспортировочное кольцо», которое используется для индивидуального захвата тары.

Таким образом, эту тару из пластика можно брать, совершать с ней манипуляции и/или транспортировать при условии установки механизма для подъемно-транспортных операций в форме вилки с упором под это транспортное кольцо.

На практике для такой пластиковой тары горлышко и его транспортировочное кольцо формуются, например, на предварительной заготовке (полуготовая деталь, полученная путем инжекции) перед завершающей стадией методом инжекции с последующим раздувом или экструзии с последующим раздувом.

Тара, производимая из металла, например из стали или алюминия, не имеет такой плоской кольцевой коронки из-за технических сложностей, связанных с формовкой металла.

Изготовление, транспортировка и заполнение такой металлической тары требует, таким образом, использования специальных средств транспортировки.

Следовательно, для производителя упаковочной тары переход от пластиковой тары к металлической таре требует значительных капиталовложений, в частности, для переоборудования подъемно-транспортных средств.

Учитывая вышесказанное, Заявитель усовершенствовал конструкцию металлической тары, которая выполнена с возможностью подвергаться манипулированию устройством, обычно используемым для пластиковой тары.

Для этого металлическая тара, в соответствии с изобретением, содержит трубчатую часть, имеющую продольную ось, при этом трубчатая часть имеет моноблочную кольцевую структуру, состоящую из одной или нескольких бобышек, выполненных на поверхности, расположенной перпендикулярно к упомянутой продольной оси, и на окружности упомянутой трубчатой части, образуя нижнюю кольцевую поверхность, служащую упором для подъемно-транспортного средства.

Бобышка или бобышки преимущественно выступают в направлении внутренней (входящей) и/или наружной (выходящей) части трубчатой части.

В соответствии с частным вариантом осуществления кольцевая моноблочная конструкция содержит сплошную кольцеобразную бобышку, проходящую по всей окружности трубчатой части. В этом случае сплошная кольцевая бобышка является открытым ребром жесткости, выходящим во внутрь или наружу трубчатой части; в качестве альтернативы, эта сплошная кольцевая бобышка может представлять собой закрытое ребро жесткости, которое образует моноблочный хомут, выступающий в сторону внешней части, которая образована двумя кольцевыми плоскими коронками, опирающимися друг на друга и соединенными периферическим фальцовочным швом.

В соответствии с другим вариантом осуществления, моноблочная кольцеобразная конструкция имеет по меньшей мере одно изменение изгиба в плоскости, перпендикулярной продольной оси, проходящей через указанную кольцевую конструкцию.

Эта моноблочная кольцеобразная конструкция представляет, таким образом, нарушение непрерывности изгиба, преимущественно, с изменением радиального расстояния по горизонтали вокруг горизонтальной оси.

Этот вариант осуществления имеет целью включить в одной или в нескольких точках окружности трубчатой части геометрическую разрывность на уровне моноблочной кольцеобразной конструкции, в частности геометрическую разрывность в бобышке, или по меньшей мере в одной из бобышек, или между двумя бобышками, что позволяет укрепить эту часть тары и увеличить в значительной мере сопротивление вертикальной нагрузке.

Эта разрывность может принимать форму более или менее сложных изгибов и, предпочтительно, участков трубчатой части без бобышек (или вертикальных сегментов), расположенных в зоне неразрывности формы участков трубчатой части выше и ниже по отношению к этой моноблочной кольцеобразной конструкции.

Иначе говоря, начальное сечение трубчатой части изменено таким образом, чтобы обеспечить установку бобышки или бобышек для создания моноблочной кольцеобразной конструкции.

В этом случае моноблочная кольцеобразная конструкция включает по меньшей мере одну бобышку, расположенную только на одной стороне окружности трубчатой части.

Эта моноблочная кольцеобразная конструкция состоит, преимущественно, из нескольких бобышек, которые распределены по окружности трубчатой части равномерно или неравномерно (сходным или несходным образом).

Предпочтительно, моноблочная кольцеобразная конструкция включает бобышки, каждая из которых выступает в направлении внешней стороны и которые равномерно распределены по окружности трубчатой части, в плоскости, перпендикулярной продольной оси, проходящей через упомянутую кольцеобразную конструкцию.

Предпочтительно, моноблочная кольцеобразная конструкция включает один или несколько зазоров, выполненных на бобышке, и/или по меньшей мере на одной из бобышек, и/или разделяющих две бобышки; эти зазоры, преимущественно, имеют вертикальную ось или приблизительно вертикальную, и образованы, преимущественно, участком трубчатой части, не имеющим бобышек.

Предпочтительно, один зазор выполнен входящим для одной или нескольких выходящих бобышек; другой зазор выполнен выходящим для одной или нескольких входящих бобышек.

Нижняя часть зазора или по меньшей мере одного из зазоров проходит по окружности, или по меньшей мере приблизительно по длине окружности трубчатой части.

В соответствии с частным вариантом осуществления металлическая тара представляет собой емкость (например, баллон) с горловиной, образующей вышеуказанную трубчатую часть; и эта горловина заканчивается горлышком, верхняя часть которого выполнена с возможностью приема пробки, а нижняя часть содержит моноблочную кольцеобразную конструкцию.

Изобретение относится также к способу производства металлической тары, такой как представлено выше, содержащему этапы, на которых:

(a) изготавливают трубчатую часть указанной тары, затем

(b) деформируют на отдельных участках указанную трубчатую часть для образования моноблочной кольцеобразной конструкции, состоящей из одной или нескольких бобышек.

Изобретение будет дополнительно проиллюстрировано без каких-либо ограничений последующим описанием со ссылками на прилагаемые чертежи.

На фиг. 1 показана трубчатая часть, образующая горловину емкости, горлышко которой оборудовано моноблочной кольцеобразной конструкцией, образованной сплошной кольцеобразной бобышкой в виде открытого ребра жесткости, выпуклость которого направлена наружу, общий вид в перспективе;

на фиг. 2 показано горлышко, изображенное на фиг. 1, вид сбоку;

на фиг. 3 показана трубчатая часть, подробно изображенная на фиг. 2, на уровне моноблочной кольцеобразной конструкции, которая имеет здесь изогнутое сечение, вид в вертикальном и частичном разрезе;

на фиг. 4 представлен вариант осуществления примера фиг. 3, в котором моноблочная кольцеобразная конструкция имеет одно открытое ребро жесткости, в данном случае, двугранного сечения, вид в вертикальном разрезе;

на фиг. 5 показан другой вариант осуществления примера фиг. 3, в котором моноблочная кольцеобразная конструкция имеет одно закрытое ребро жесткости, в данном случае, плоского сечения, соответствующего «сжатой» бобышке, называемой также «compressed bead», вид в вертикальном разрезе;

на фиг. 6 показано горлышко другого возможного варианта осуществления тары в соответствии с изобретением, имеющее в данном случае несколько бобышек, каждая из которых проходит по угловому сектору своей окружности, вид в перспективе;

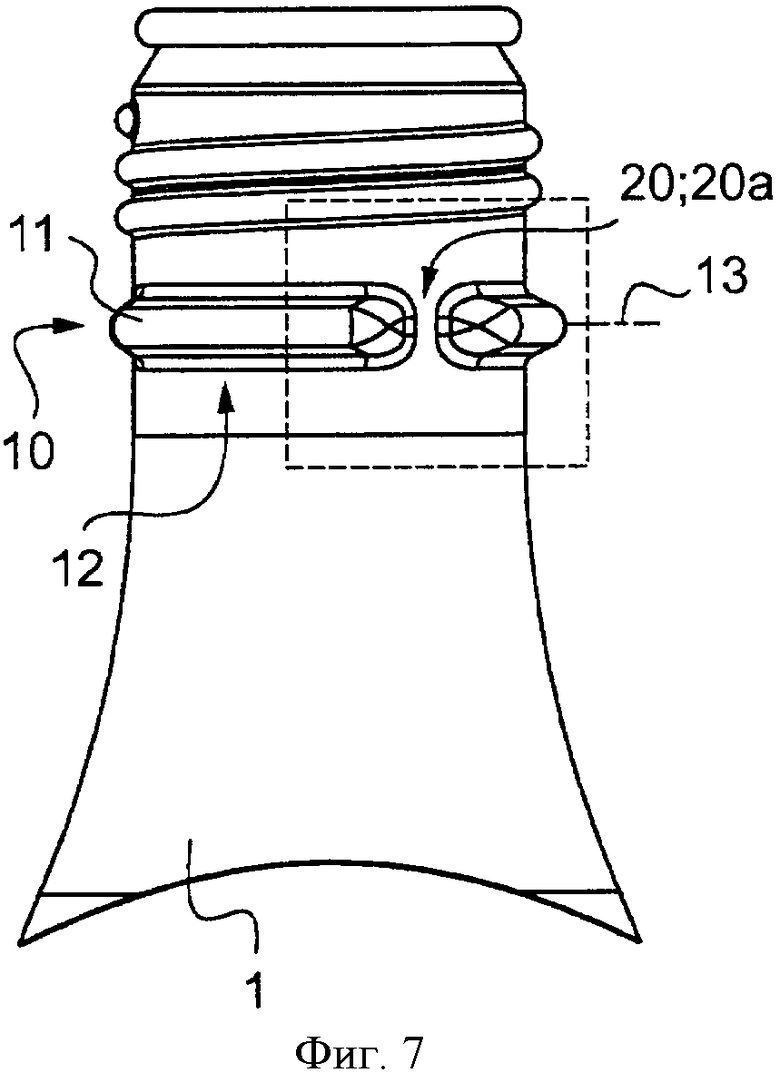

на фиг. 7 показан вид сбоку горлышка, изображенного на фиг. 6;

на фиг. 8 - то же, что на фиг. 7, где представлен участок горлышка без бобышек между двумя бобышками, детальный и увеличенный вид;

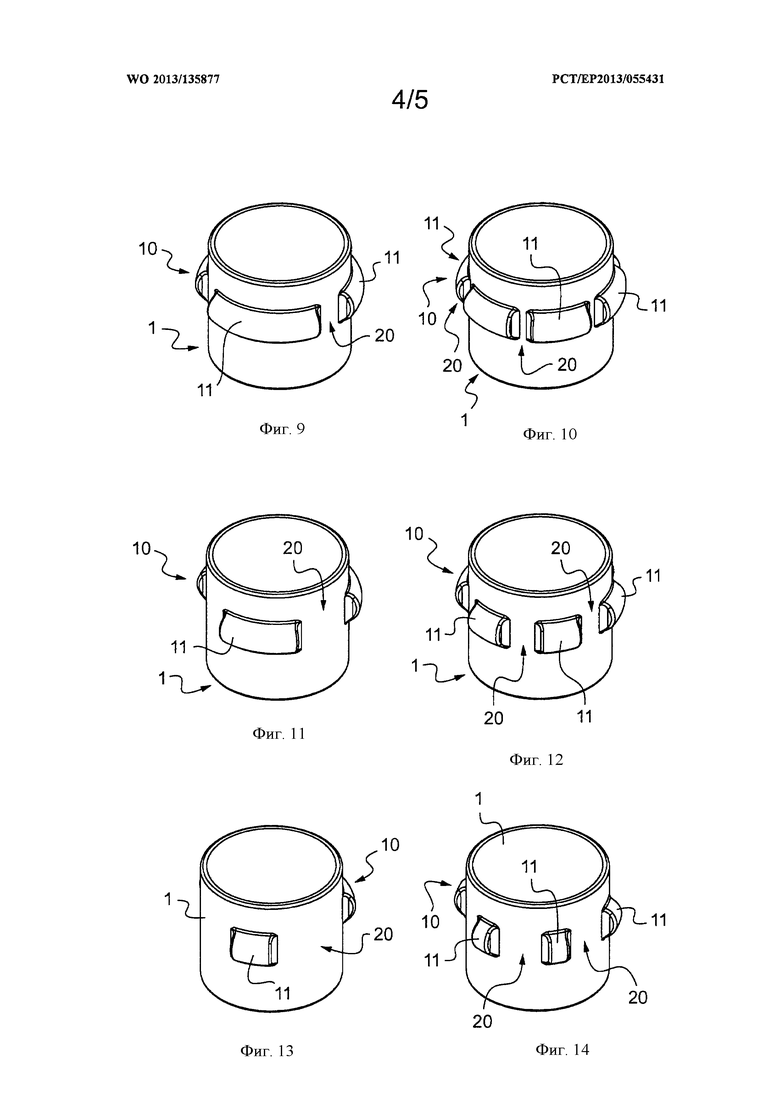

на фиг. 9-14 показана трубчатая часть металлической тары, при этом на каждой из этих фигур показано определенное расположение бобышек, образующих моноблочную кольцеобразную конструкцию, вид в перспективе;

на фиг. 15 показана трубчатая часть металлической тары, моноблочная кольцеобразная конструкция которой состоит из бобышек, разделенных равномерно распределенными зазорами, вид сверху;

на фиг. 16 схематично представлены несколько возможных форм зазоров, вид сверху;

на фиг. 17 показан вариант осуществления, в котором моноблочная кольцеобразная конструкция состоит по меньшей мере из одной бобышки в виде ребра жесткости, выходящего наружу, вид в вертикальном разрезе.

На фиг. 1 и 2 показана часть металлической тары.

Такая металлическая тара изготавливается, например, из алюминия или стали.

Эта металлическая тара является преимущественно емкостью или сосудом, предназначенными, например, для заполнения жидкими (в частности, напитками), тестообразными или твердыми продуктами (в частности, порошкообразными или гранулированными).

Такая металлическая тара может быть, например, баллонами, бутылями или канистрами.

Эта тара состоит, преимущественно, из корпуса или выпуклой части (не показана), над которым находится трубчатая часть 1 (фиг. 1-2), образующая горловину, заканчивающуюся горлышком 2 с конечным отверстием 3.

Трубчатая часть 1 имеет продольную ось 1', в данном случае расположенную вертикально.

Эта трубчатая часть 1 образована моноблочной металлической стенкой 4, которая определяет ее окружность и ограничивает внутренний канал С (фиг. 3).

Горизонтальное сечение этой трубчатой части 1, проходящее перпендикулярно продольной оси 1', имеет в данном случае округлую форму, но может быть также овальным, прямоугольным или, например, квадратным.

Верхний край 5 трубчатой части 1 представляет собой, в данном случае, периферический загиб кромки наружу, ограничивающий конечное отверстие 3 (фиг. 1-2).

Со стороны этого верхнего края 5 верхняя часть 2а горлышка 2 содержит приспособление для установки пробки (не представлено), в данном случае винтовая резьба 6.

На расстоянии от того же верхнего края 5 нижняя часть 2b горлышка 2 (находящаяся непосредственно под верхней частью 2а) содержит моноблочную кольцеобразную конструкцию 10, состоящую из одной бобышки 11 для образования нижней кольцеобразной поверхности 12, которая служит упором для подъемно-транспортного механизма.

Этот подъемно-транспортный механизм (не представлен) преимущественно имеет форму вилки, обычно используемую в области транспортировки пластиковых бутылей, оборудованных транспортным кольцом.

В связи с этим, бобышка 11 установлена в плоскости 13 (фиг. 2) перпендикулярно к вышеуказанной продольной оси 1' и на окружности трубчатой части 1.

Под понятием «бобышка» имеется в виду, в частности, ребро жесткости в моноблочной металлической стенке 4 (обозначаемое часто английским термином «bead»), в виде выемки или выступа, получаемое, например, путем штамповки или выдавливания.

Бобышка 11 является сплошной и проходит по всей окружности трубчатой части 1.

Сплошная кольцевая бобышка 11, так как это показано на фиг. 1-3, имеет форму выступа, отходящего наружу трубчатой части 1.

Эта сплошная кольцевая бобышка 11, как это показано на фиг. 3, имеет форму открытого ребра жесткости, выходящего внутрь трубчатой части 1.

Вертикальное сечение этой сплошной кольцевой бобышки 11 является идентичным или, по меньшей мере, приблизительно идентичным по своей окружности без геометрического разрыва (фиг. 3).

Согласно фиг. 3, это вертикальное сечение имеет в данном случае изогнутую форму, например, в виде полукруга или полуовала, выпуклость которых направлена наружу.

Таким образом, нижняя кольцевая поверхность 12 образована почти всей нижней половиной этой сплошной кольцевой бобышки 11.

Фигура 4 представляет собой вариант осуществления сплошной кольцевой бобышки 11, входящей в состав моноблочной кольцеобразной конструкции 10.

Сечение этой сплошной кольцевой бобышки 11 состоит здесь из двух участков:

- один верхний наклонный участок 14, расходящийся относительно продольной оси 1' от верха к низу, и

- один нижний горизонтальный участок 15, расположенный перпендикулярно по отношению к продольной оси 1', нижняя сторона которого образует нижнюю кольцевую поверхность 12 для подъемно-транспортных операций.

Иначе говоря, сплошная кольцевая бобышка 11 состоит из одной верхней части в форме усеченного конуса и одной нижней части в форме горизонтальной коронки.

Согласно еще одному варианту осуществления, представленному на фиг. 5, сплошная кольцевая бобышка 11 имеет форму закрытого ребра жесткости, образующего моноблочный круговой выступ наружу.

Такая сплошная кольцевая бобышка 11, называемая также «сжатая бобышка» или «compressed bead», образована двумя плоскими кольцевыми коронками 16, опирающимися одна на другую - нижней, образующей нижнюю кольцевую поверхность 12 для подъемно-транспортных операций, и верхней, и соединенными между собой кольцевым фальцовочным швом 17.

На фиг. 6-8 представлен другой вариант осуществления изобретения, в котором моноблочная кольцеобразная конструкция 10 имеет на окружности трубчатой части 1 по меньшей мере один перелом изгиба в плоскости 13, перпендикулярной продольной оси 1' проходящей по вышеуказанной кольцеобразной конструкции 10.

Такая форма изготовления позволяет укрепить горлышко 2 тары и увеличить в значительной мере сопротивление вертикальной нагрузке на уровне этой кольцеобразной моноблочной конструкции 10.

Для этого моноблочная кольцеобразная конструкция 10 включает одну «прерывистую бобышку» 11, которая проходит по окружности трубчатой части 1.

Эта моноблочная кольцеобразная конструкция 10 имеет, таким образом, несколько различных бобышек 11, которые распределены равномерно по окружности трубчатой части 1. В этом случае каждая из этих бобышек 11 расположена на одной части окружности трубчатой конструкции 1.

Моноблочная кольцеобразная конструкция 10 имеет в данном случае три бобышки 11, каждая из которых обычно расположена в угловом горизонтальном секторе порядка от 5° до 120° и, предпочтительно, в угловом горизонтальном секторе порядка от 60° до 110°.

Каждая из этих бобышек 11 является выступающей наружу, и все они равномерно распределены по окружности трубчатой части 1 и в плоскости 13, перпендикулярной продольной оси 1'.

Бобышки 11 вместе образуют нижнюю поверхность упора 12; эта последняя, в данном случае, является прерывистой и образована нижней поверхностью этих бобышек 11.

Вертикальное сечение этих бобышек 11 может быть модифицировано, например, в форме изгиба или диэдрической форме, как это описано выше.

Эти бобышки 11 разделены попарно зазором 20, представляющим собой участок трубчатой части 1 без бобышек (в данном случае, тремя зазорами).

Эти участки 20 без наладок образуют, таким образом, зоны повышенной прочности для моноблочной кольцеобразной структуры 10 при вертикальных нагрузках.

Каждый участок 20 без бобышек выполнен из сегмента горлышка 2 (или трубчатой части 1), проходящего вдоль вертикальной оси 20' (фиг. 8) в продолжение сечения частей этого горлышка 2, расположенных непосредственно выше и ниже (без нарушения непрерывности или разрыва сечения).

Эти участки без бобышек 20 проходят, таким образом, по окружности трубчатой части 1.

Также, основание 20а каждого зазора 20 проходит, преимущественно, по окружности трубчатой части 1.

Каждый зазор 20 ограничен сбоку краями 20b двух бобышек 11, расположенных напротив друг друга.

На горизонтальном сечении края 20b каждого зазора 20 расположены, например, параллельно по отношению друг к другу, или расходятся к периферии, как это будет дальше показано на фиг. 16. Каждый зазор 20 может также представлять сечение в виде дуги окружности.

Процесс по изготовлению металлической тары согласно изобретению состоит преимущественно из следующих этапов:

(a) изготовление трубчатой части 1 тары, затем

(b) формовка моноблочной кольцеобразной конструкции 10 в вышеуказанной трубчатой части 1, для образования одной или нескольких бобышек 11, например, в виде операции по приданию локальной и прерывистой формы различных бобышек.

Фиг. 9-14 представляют собой примеры вариантов осуществления этой моноблочной кольцеобразной конструкции 10, включающей несколько бобышек 11, направленных наружу и разделенных попарно участком без бобышек 20 трубчатой части 1.

На этих чертежах моноблочные кольцеобразные конструкции 10 включают соответственно:

- Фиг. 9: три бобышки 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 60° до 100°, разделенные участками без бобышек 20, каждый из которых проходит в угловом горизонтальном секторе порядка от 20° до 60°;

- Фиг. 10: шесть бобышек 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 55°, разделенных участками без бобышек 20, каждый из которых проходит в угловом горизонтальном секторе порядка от 5° до 30°;

- Фиг. 11: три бобышки 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 60°, разделенные участками без бобышек 20, проходящими в угловом горизонтальном секторе порядка 60°-90°;

- Фиг. 12: шесть бобышек 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°, разделенных участками без бобышек 20, каждый из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°;

- Фиг. 13: три бобышки 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенные участками без бобышек 20, каждый из которых проходит в угловом горизонтальном секторе порядка от 90° до 110°;

- Фиг. 14: шесть бобышек 11, каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенных участками без бобышек 20, каждый из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°.

На фиг. 15, кроме того, показан вид сверху внешней кольцевой конструкции 10, имеющей несколько бобышек 11, разделенных зазорами 20.

На фиг. 15 можно увидеть, что основание 20а каждого зазора 20 находится, преимущественно, на окружности горлышка 2.

В качестве альтернативы это основание 20а каждого входящего зазора 20 может проходить:

- в первом случае в габаритах кольца, определяемого бобышками 11, и на расстоянии окружности горлышка 2, соответствующей типу частичной штамповки, так как показано основанием с обозначением 20а1, или

- во втором случае, во внутреннем объеме, ограниченном трубчатой частью 1, так как показано основанием с обозначением 20а2.

В первом случае моноблочная кольцеобразная конструкция 10 представляет собой подобие сплошной кольцевой бобышки 11, в которой проделано множество зазоров 20.

Во втором случае моноблочная кольцеобразная конструкция состоит из чередования бобышек, выступающих внутрь или наружу; таким образом, получают сочетание бобышек, входящих/выходящих по отношению к трубчатой части.

Изготовление такой моноблочной кольцеобразной конструкции включает, преимущественно, операцию по формовке сплошной кольцевой бобышки, затем операцию по формовке зазора или зазоров, например, методом штамповки.

Таким образом, получают подобие сплошной кольцевой бобышки 11, которая прерывается местами по своей окружности зазорами 20.

Эти зазоры 20, виды сверху, могут иметь совсем другую форму, полученную при помощи специально подобранного инструмента, как показано на фиг. 16.

Таким образом, эти зазоры 20 могут иметь прямоугольную форму (А или В), трапециевидную форму (С или D) или форму дуги окружности (Е).

Фиг. 17 показывает вариант осуществления изобретения, в котором моноблочная кольцеобразная конструкция 10 имеет бобышку 11, представляющую собой ребро жесткости, открытое наружу.

Эта бобышка 11 имеет, в данном случае, форму сплошной кольцевой бобышки, образующей внутреннюю поверхность упора 12. В других вариантах осуществления можно рассматривать использование множества бобышек, открытых наружу, которые расположены в той же плоскости, перпендикулярной оси горлышка и разделены участками без бобышек или бобышками, выступающими наружу.

В целом, металлическая тара, в соответствии с изобретением, проста для операций по транспортировке, в частности, на установке, предназначенной обычно для транспортировки пластиковой тары.

Изобретение относится к металлической таре, содержащей трубчатую часть, (1), с продольной осью (1'). Согласно изобретению, трубчатая часть (1) содержит моноблочную кольцеобразную конструкцию (10), состоящую из нескольких бобышек (11), расположенных в плоскости (13), проходящей перпендикулярно вышеуказанной продольной оси (1'), и по окружности вышеуказанной трубчатой части (1) для образования нижней кольцевой поверхности (12), которая предназначена для упора подъемно-транспортного механизма. При этом бобышки (11) выступают внутрь и/или наружу трубчатой части (1) и каждая бобышка проходит только на части окружности трубчатой части тары, указанные несколько бобышек распределены по окружности трубчатой части и моноблочная конструкция содержит один или несколько зазоров (20), причем основание по меньшей мере одного из зазоров (20) проходит по окружности или по меньшей мере приблизительно по окружности трубчатой части тары. 2 н. и 10 з.п. ф-лы, 17 ил.

1. Металлическая тара, имеющая трубчатую часть (1) с продольной осью (1'), отличающаяся тем, что указанная трубчатая часть (1) содержит моноблочную кольцеобразную конструкцию (10), выполненную из нескольких бобышек (11), проходящих в плоскости (13), перпендикулярной к указанной продольной оси (1'), и по окружности указанной трубчатой части (1) для получения нижней кольцевой поверхности (12), в которую подъемно-транспортный механизм выполнен с возможностью упора, при этом

моноблочная кольцеобразная конструкция (10) содержит по меньшей мере одно изменение изгиба в плоскости (13), в которой расположена указанная кольцевая конструкция (10), причем

указанные несколько бобышек (11) выступают внутрь и/или наружу трубчатой части (1), и

каждая бобышка (11) проходит только на части окружности трубчатой части (1), при этом

указанные несколько бобышек (11) распределены по окружности трубчатой части (1), причем

моноблочная кольцеобразная конструкция (10) содержит один или несколько зазоров (20), и

основание (20а) по меньшей мере одного из зазоров (20) проходит по окружности или по меньшей мере приблизительно по окружности трубчатой части (1).

2. Металлическая тара по п. 1, отличающаяся тем, что она представляет собой емкость с горловиной (1), образующей вышеуказанную трубчатую часть, при этом горловина (1) заканчивается горлышком (2), оборудованным верхней частью (2а) для установки пробки и нижней частью (2b), содержащей моноблочную кольцеобразную конструкцию (10).

3. Металлическая тара по п. 1, отличающаяся тем, что каждый зазор (20) представляет собой участок трубчатой части (1) без бобышек.

4. Металлическая тара по п. 1, отличающаяся тем, что каждый зазор (20) представляет собой сегмент трубчатой части (1), проходящий вдоль вертикальной оси (20') и в продолжение сечения частей, расположенных непосредственно выше и ниже этой трубчатой части (1).

5. Металлическая тара по п. 1, отличающаяся тем, что моноблочная кольцеобразная конструкция (10) образована из:

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 60° до 100°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 20° до 60°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 55°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 5° до 30°; или

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 60°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка 60°до 90°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°; или

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 90° до 110°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°.

6. Металлическая тара по п. 1, отличающаяся тем, что каждый зазор (20) ограничен в боковом направлении противоположными краями (20b) двух расположенных рядом бобышек (11), при этом края (20b) каждого зазора (20) проходят параллельно по отношению друг к другу или расходятся к периферии.

7. Способ изготовления металлической тары по любому из пп. 1-6, отличающийся тем, что он включает в себя:

(a) изготовление трубчатой части (1) тары и затем

(b) локальную деформацию указанной трубчатой части (1) для образования моноблочной кольцеобразной конструкции (10), выполненной из нескольких бобышек (11), при этом

моноблочная кольцеобразная конструкция (10) образована несколькими бобышками (11), проходящими в плоскости (13), перпендикулярной к указанной продольной оси (1'), и по окружности указанной трубчатой части (1) для получения нижней кольцевой поверхности (12), в которую подъемно-транспортный механизм выполнен с возможностью упора, причем

моноблочная кольцеобразная конструкция (10) содержит по меньшей мере одно изменение изгиба в плоскости (13), в которой расположена указанная кольцеобразная конструкция (10), причем

указанные несколько бобышек (11) выступают внутрь и/или наружу трубчатой части (1), и

каждая бобышка (11) проходит только на части окружности трубчатой части (1), при этом

указанные несколько бобышек (11) распределены по окружности трубчатой части (1), причем

моноблочная кольцеобразная конструкция (10) содержит один или несколько зазоров (20), и

основание (20а) по меньшей мере одного из зазоров (20) проходит по окружности или по меньшей мере приблизительно по окружности трубчатой части (1).

8. Способ по п. 7, отличающийся тем, что металлическая тара представляет собой емкость с горловиной (1), образующей вышеуказанную трубчатую часть, при этом горловина (1) заканчивается горлышком (2), оборудованным верхней частью (2а) для установки пробки и нижней частью (2b), содержащей моноблочную кольцеобразную конструкцию (10).

9. Способ по п. 7, отличающийся тем, что каждый зазор (20) представляет собой участок трубчатой части (1) без бобышек.

10. Способ по п. 7, отличающийся тем, что каждый участок (20) представляет собой сегмент трубчатой части (1), проходящий вдоль вертикальной оси (20') и в продолжение сечения частей, расположенных непосредственно выше и ниже этой трубчатой части (1).

11. Способ по п. 7, отличающийся тем, что моноблочную кольцеобразную конструкцию (10) выполняют из:

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 60° до 100°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 20° до 60°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 55°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 5° до 30°; или

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 60°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка 60°до 90°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°, разделенных участками без бобышек (20), каждый из которых проходит в угловой горизонтальном секторе порядка от 10° до 30°; или

- трех бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенных участками без бобышек (20), каждый из которых проходит, в угловом горизонтальном секторе порядка от 90° до 110°; или

- шести бобышек (11), каждая из которых проходит в угловом горизонтальном секторе порядка от 10° до 30°, разделенных участками без бобышек (20), каждый из которых проходит в угловом горизонтальном секторе порядка от 30° до 50°.

12. Способ по п. 7, отличающийся тем, что каждый зазор (20) ограничен в боковом направлении противоположными краями (20b) двух расположенных рядом бобышек (11), при этом края (20b) каждого зазора (20) проходят параллельно по отношению друг к другу или расходятся к периферии.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| EP 1829785 A1, 05.09.2007 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2017-06-30—Публикация

2013-03-15—Подача