Изобретение относится к переработке техногенных материалов и может быть использовано в различных отраслях промышленности; химической, энергетической, топливной, а также в промышленности строительных материалов для приготовления композиционных смесей с тонкоизмельченными волокнистыми материалами.

Известен рециркуляционный смеситель [Патент РФ на изобретение №2302285, МПК B01F 7/02, опубл. 2007], содержащий горизонтально установленные камеры и расположенные в камерах валы, при этом камеры образуют два расположенных в вертикальной плоскости смесительных блока, верхний из которых состоит из одной камеры, а нижний блок состоит из двух. Вал верхней камеры оснащен однозаходными винтовыми лопастями длиной, равной 0,3-0,6 шага винта, повернутыми относительно друг друга на угол 170-190°. Валы нижних камер оснащены двухзаходными винтовыми лопастями длиной, равной 0,2-0,4 шага винта, повернутыми относительно друг друга на угол 80-95°.

Недостатком смесителя является низкое качество смеси, неравномерное распределение материала с различными физико-механическими характеристиками.

Известны различные способы смешения техногенных материалов, характеризующиеся тем, что все компоненты загружают в смеситель через узлы загрузки, затем следует рабочий процесс, при котором рабочий орган многократно перемещает компоненты внутри смесителя [Патент на изобретение США №4509862, НКИ США 366/158, МПК B01F 7/08, опубл. 1985; патент РФ на изобретение №2163542, МПК B27N 3/02, С04В 28/30, опубл. 2001; патент РФ на изобретение №2392042, МПК B01F 9/06, опубл. 2010; кн. Технологическое оборудование предприятий / Под ред. А.Я. Соколова. - М.: Колос, 1984, с. 207.]

К недостаткам способов относится недостаточное качество смеси из-за неравномерного распределения движения компонентов в устройстве смешения и на границах их раздела, а также они не могут быть использованы при смешении материалов с различными физико-механическими свойствами.

Наиболее близким к заявляемым решениям относятся технологическая линия и способ для экструдирования техногенных волокнистых материалов [Патент РФ на изобретение №2567519, МПК A23K 1/20, опубл. 2015]. Линия состоит из последовательно установленных устройств приема и дозирования сырья, смешения, гранулирования, классификации и сушки. Устройство смешения включает последовательно установленные вертикальный и горизонтальный турбулентные смесители. Последний содержит блок для предварительного уплотнения смеси. Способ включает двухстадийное, с применением шредера, или одностадийное измельчение, при котором дополнительно вводятся механоактивированные или топливосодержащие добавки. Смешение композиционной смеси с органическим связующим осуществляется при предварительном пароувлажнении и уплотнении смеси. Полученные гранулы подвергают последовательной классификации и сушке или охлаждению в барабанно-винтовом сушильном агрегате.

Данное техническое решение не обеспечивает необходимое качество смеси, особенно при смешении материалов с различными физико-механическими свойствами: отходов деревообрабатывающих, сельскохозяйственных, пищевых и других производств, (опилок, отсева зернопродуктов, отходов растениеводства, лигнина, лузги и др.), целлюлозно-бумажных отходов, пылевидного вермикулита и др.; достаточную степень предварительного уплотнения смеси.

Изобретение направлено на решение задачи реализации смешения техногенных волокнистых материалов с различными физико-механическими характеристиками и повышения качества смеси, используя постадийное высокоскоростное смешение смеси с организацией внутреннего рецикла на каждой стадии их смешения, и последовательного увеличения ее плотности посредством механического предварительного уплотнения.

Поставленная задача достигается тем, что технологический модуль смешения техногенных волокнистых материалов состоит из последовательно установленных вертикального и горизонтального смесителей с лопастями. Лопасти вертикального смесителя выполнены двухзаходными винтовыми в виде геликоидальных поверхностей однонаправленного захода в сторону выгрузки материала. Лопасти горизонтального смесителя в загрузочной и выгрузочной части выполнены однозаходными винтовыми однонаправленными в сторону выгрузки материала. Между ними установлены противоположно направленные двухзаходные винтовые лопасти. Горизонтальный смеситель содержит блок для механического предварительного уплотнения смеси, представленный внешним и внутренним конусами, выполненными двухконусными.

Способ смешения техногенных волокнистых материалов включает смешение с органическим связующим, пароувлажнение и механическое уплотнение смеси. В предложенном решении смешение осуществляется в две стадии. На первой стадии происходит турбулентно-гирационное смешение. На второй стадии происходит рециркуляционное смешение с пароувлажнением.

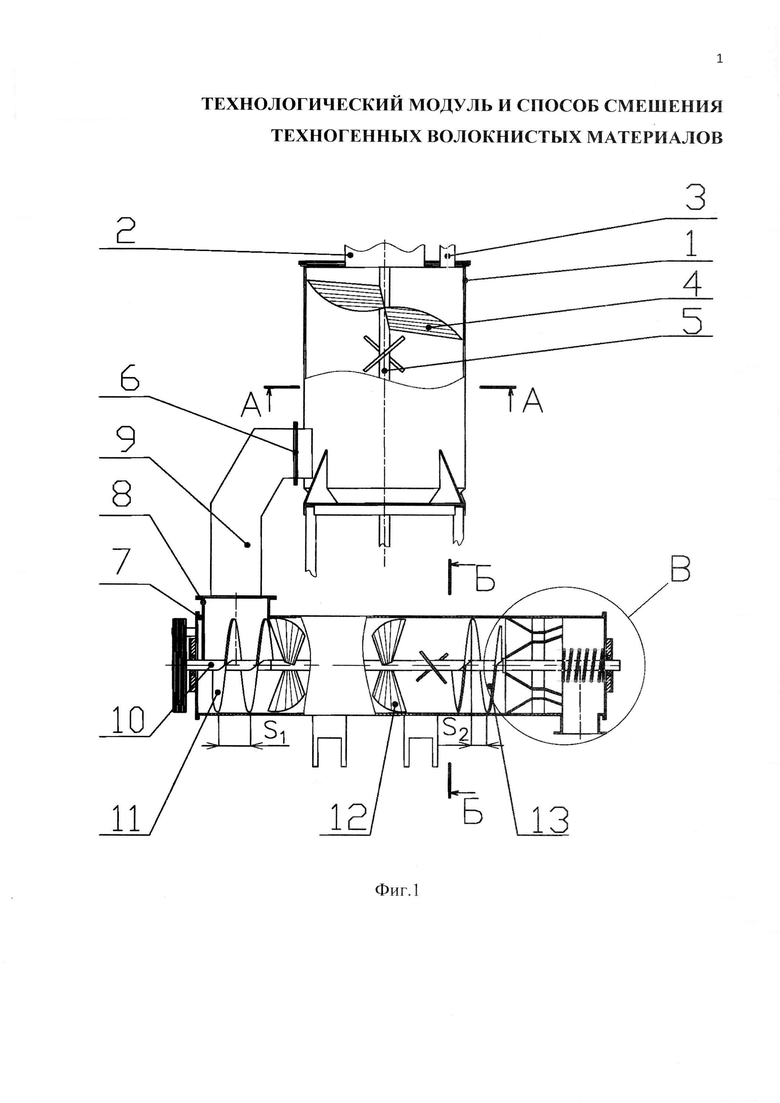

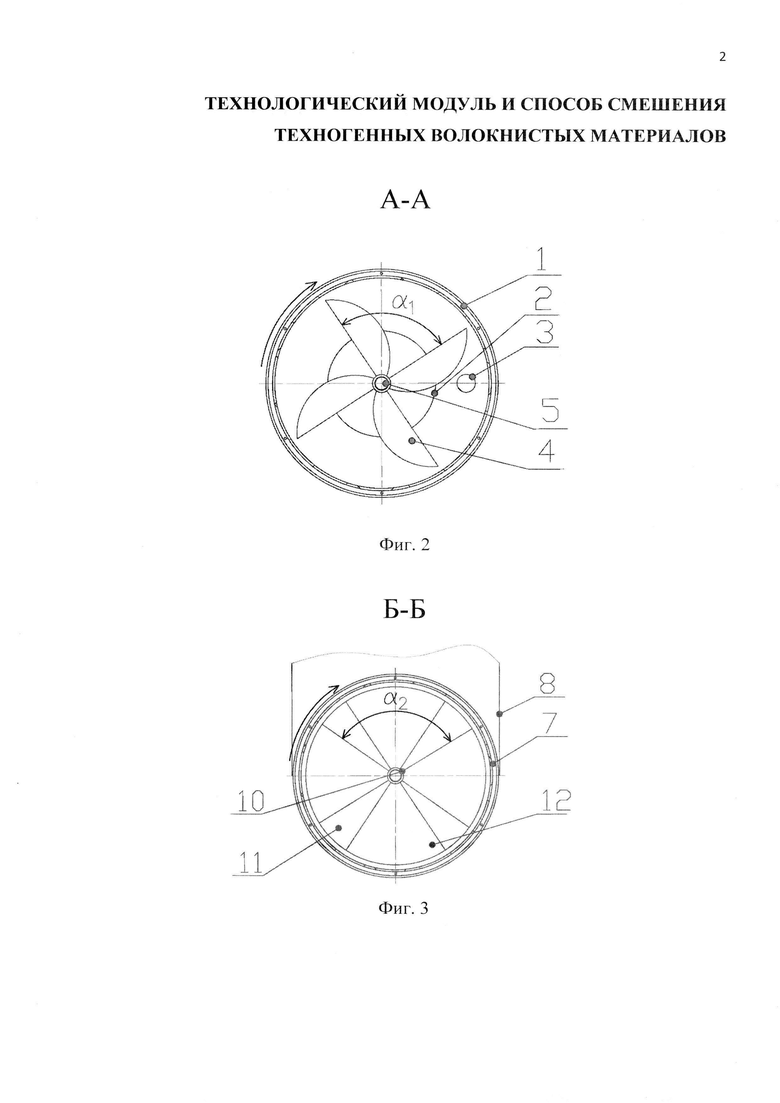

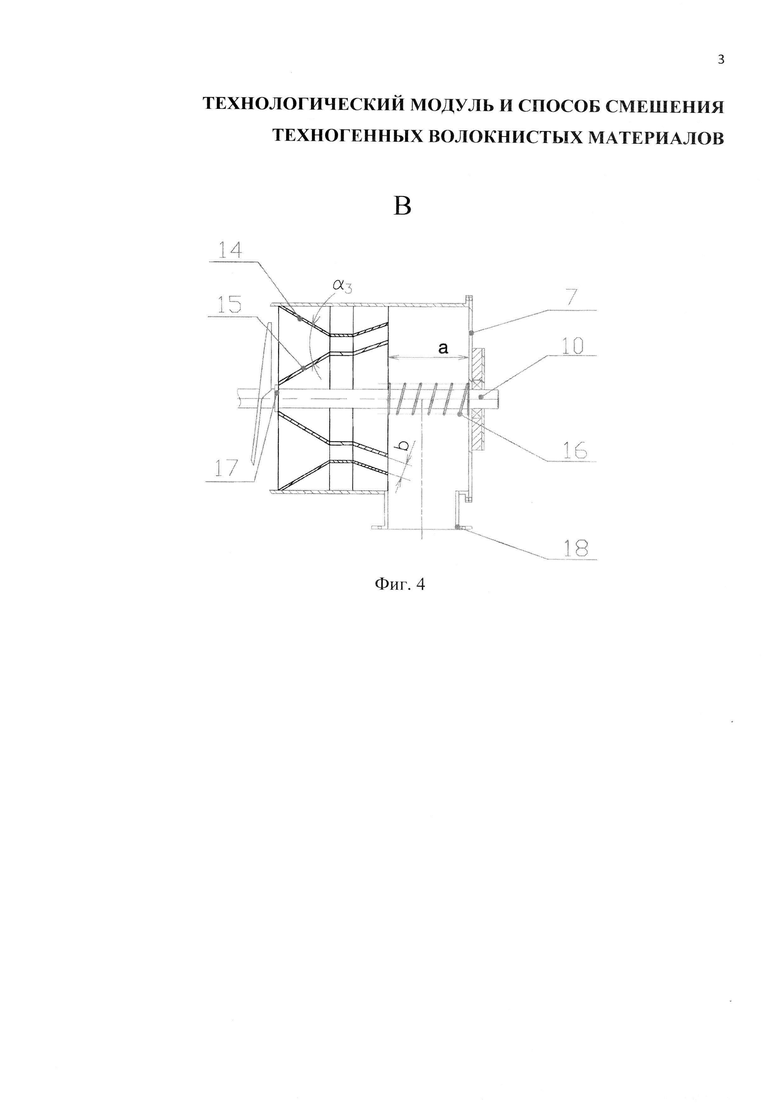

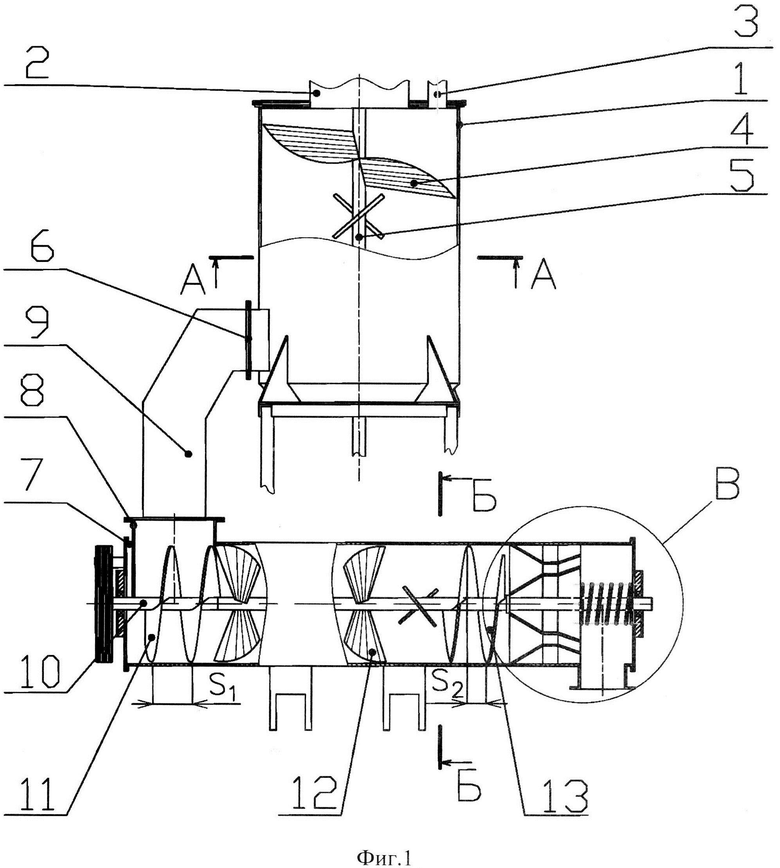

Изобретение поясняется чертежами, где на фиг. 1 изображен технологический модуль для смешения техногенных волокнистых материалов, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - вид В на фиг. 1.

Технологический модуль смешения техногенных волокнистых материалов состоит из вертикального смесителя 1 с загрузочным отверстием 2 и отверстием для подачи связующего 3, который имеет двухзаходные винтовые лопасти 4, выполненными в виде геликоидальных поверхностей однонаправленного захода винтов в сторону выгрузки материала, которые жестко закреплены, например, с помощью болтового соединения на вертикальном валу 5. Двухзаходные винтовые лопасти 4 установлены под углом α1 относительно друг друга. Угол поворота α1 лопастей 4 относительно друг друга может изменяться в зависимости от типа смешиваемого материала. В нижней части вертикального смесителя 1 имеется разгрузочное отверстие 6.

Под вертикальным смесителем 1 установлен горизонтальный смеситель 7 с загрузочным отверстием 8. Вертикальный 1 и горизонтальный 7 смесители соединены между собой патрубком 9. Патрубок 9 крепится к разгрузочному отверстию 6 вертикального смесителя 1 и к загрузочному отверстию 8 горизонтального смесителя 7, например, при помощи болтового соединения.

Горизонтальный смеситель 7 включает горизонтальный вал 10, на котором в загрузочной зоне из вертикального смесителя 1 через патрубок 9 жестко закреплены, например, при помощи сварочного соединения, винтовые лопасти 11, выполненные однонаправленными в сторону выгрузки материала однозаходными с шагом S1. В центральной части горизонтального смесителя 7 между загрузочной и выгрузочной зонами на валу 10 жестко закреплены, например, с помощью болтового соединения противоположно направленные двухзаходные винтовые лопасти 12. Двухзаходные винтовые лопасти 12 установлены под углом α2 относительно друг друга. Угол поворота α2 двухзаходных винтовых лопастей 12 относительно друг друга и их количество может изменяться в зависимости от типа смешиваемого материала. В выгрузочной зоне горизонтального смесителя 7 на валу 10 установлены винтовые лопасти 13, выполненные однонаправленными в сторону выгрузки материала однозаходными с шагом S2. При S2<S1 обеспечивается равномерная и постоянная подача материала в блок для механического предварительного уплотнения смеси.

Горизонтальный смеситель 7 оснащен блоком для механического предварительного уплотнения смеси, представленным внешним конусом 14, закрепленным, например болтовым соединением, на внутренней стороне корпуса горизонтального смесителя 7 и внутренним конусом 15, установленным на валу 10, например, при помощи шпоночного соединения. И внешний 14 и внутренний 15 конуса выполнены двухконусными, т.е. состоят из двух усеченных конусов, соединенных цилиндрической обечайкой, например при помощи болтовых соединений. Усеченные конусы внешнего конуса 14 направлены меньшими диаметрами в середину. Внутренний конус 15 установлен на валу 10 меньшими диаметрами в сторону подачи материала. Боковые поверхности выходных частей внешнего 14 и внутреннего 15 конусов параллельны относительно друг друга на расстоянии b и направлены большими диаметрами наружу. На горизонтальном валу 10, между торцевой стенкой внутреннего конуса 15 и боковой стенкой горизонтального смесителя 7 на расстоянии а установлена пружина 16. Передняя часть внутреннего конуса 15 меньшим диаметром упирается в стопорное кольцо 17. Между торцевой стенкой внутреннего конуса 15 и боковой стенкой горизонтального смесителя 7 имеется разгрузочное отверстие 18.

Угол захвата материала

Способ смешения техногенных волокнистых материалов на предложенном технологическом модуле реализуется следующим образом.

Предварительно тонкоизмельченный техногенный волокнистый материал, например целлюлозно-бумажные отходы, через загрузочное отверстие 2 и связующее, например отработанное моторное масло, через отверстие для подачи связующего 3 поступают в вертикальный турбулентный смеситель 1, где происходит первая турбулентно-гирационная стадия смешения с рециклом материала. Вращающиеся на вертикальном валу 5 двухзаходные винтовые лопасти 4 создают воздушные потоки определенных конфигураций, за счет чего происходит высокоскоростное качественное смешение предварительно измельченного техногенного волокнистого материала и связующего. Подача связующего в вертикальный турбулентный смеситель 1 - в зону его ламинарных потоков - исключает действие центробежных сил и дезинтеграцию смеси. В процессе смешения у образовавшейся смеси увеличивается плотность, следовательно, и вес. Под действием силы тяжести смесь опускается в нижнюю часть вертикального смесителя 1, где под действием центробежных сил через разгрузочное отверстие 6 попадает в патрубок 9.

Затем из патрубка 9 через загрузочное отверстие 8 смесь подается в горизонтальный турбулентный смеситель 7. В горизонтальном турбулентном смесителе 7 происходит вторая рециркуляционная стадия смешения с пароувлажнением, например с помощью парогенератора (на фиг. не показан). Вращающиеся на горизонтальном валу 10 винтовые лопасти 11 обеспечивают равномерную и постоянную подачу смеси в центральную часть горизонтального смесителя 7. За счет естественного подпора смеси со стороны однозаходных винтовых лопастей 11 происходит равномерное движение материала в сторону разгрузочного отверстия 18. Двухзаходные винтовые лопасти 12 за счет создания внутренних рециркуляционных потоков смеси обеспечивают качественное смешение смеси и устранение застойных зон в центральной части горизонтального смесителя 7. Затем однозаходные винтовые лопасти 13 осуществляют постоянную и равномерную подачу смеси в блок для механического предварительного уплотнения смеси. Проходя между поверхностями внешнего 14 и внутреннего 15 конусов, выполненных двухконусными, смесь уплотняется. Благодаря сложной конфигурации смесь уплотняется постепенно, что повышает качество механического предварительного уплотнения и препятствует расслоению или распушению уплотненного материала на выходе из блока. За счет острого угла α3 между боковой поверхностью передних частей внешнего 14 и внутреннего 15 конусов снижаются усилия, требуемые для прохождения смеси внутрь блока для механического предварительного уплотнения смеси. Смесь испытывает постепенно возрастающее давление, проходя между цилиндрическими и параллельными коническими поверхностями блока, что существенно увеличивает степень предварительного уплотнения с меньшими энергозатратами. На выходе имеем материал диаметром, равным величине зазора b. В случае подачи большого объема материала, давление на внутренний конус 15 возрастет, и он переместится ближе к торцевой стенке горизонтального смесителя 7. Наличие цилиндрических частей во внешнем 14 и внутреннем 15 конусах, позволяет избежать ухудшения качества предварительного уплотнения при перемещении внутреннего конуса 15 к торцевой стенке горизонтального смесителя 7. Это происходит за счет того, что между цилиндрическими частями сохраняется заданное расстояние и материал уплотняется с тем же усилием. Пружина 16 предотвращает перемещение внутреннего конуса 15 на большие расстояния, поэтому величина зазора b изменится незначительно. Когда давление на внутренний конус 15 уменьшится, за счет пружины 16 вернется в исходное положение, ограниченное стопорным кольцом 17. Затем материал через разгрузочное отверстие 18 поступает в зону формования или на другие технологические операции.

Предложенное изобретение обеспечивает повышение качества смеси и степени предварительного уплотнения смеси. Таким образом, применение двух последовательно установленных смесителей с различными режимами работы позволяет реализовать смешение техногенных волокнистых материалов с различными физико-механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| СПОСОБ ПОСТАДИЙНОЙ ГОМОГЕНИЗАЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2023 |

|

RU2809971C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ | 2005 |

|

RU2302285C2 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ФИБРОНАПОЛНИТЕЛЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2692624C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

Изобретение относится к переработке техногенных материалов и может быть использовано в различных отраслях промышленности: химической, энергетической, топливной, а также в промышленности строительных материалов для приготовления композиционных смесей с тонкоизмельченными волокнистыми материалами. Технологический модуль смешения техногенных волокнистых материалов состоит из последовательно установленных вертикального 1 и горизонтального 7 смесителей с лопастями. Лопасти вертикального смесителя 4 выполнены двухзаходными винтовыми, в виде геликоидальных поверхностей однонаправленного захода в сторону выгрузки материала. Лопасти 11, 13 горизонтального смесителя в загрузочной и выгрузочной части выполнены однозаходными винтовыми однонаправленными в сторону выгрузки материала. Между ними установлены противоположно направленные двухзаходные винтовые лопасти 12. Горизонтальный смеситель 7 содержит блок для механического предварительного уплотнения смеси, представленный внешним и внутренним конусами, выполненными двухконусными. Способ смешения техногенных волокнистых материалов включает смешение с органическим связующим, пароувлажнение и механическое уплотнение смеси. Смешение осуществляется в две стадии. На первой стадии происходит турбулентно-гирационное смешение. На второй стадии происходит рециркуляционное смешение с пароувлажнением. Изобретение обеспечивает смешение техногенных волокнистых материалов с различными физико-механическими характеристиками и повышение качества смеси путем постадийного высокоскоростного смешения смеси с организацией внутреннего рецикла на каждой стадии их смешения и последовательного увеличения ее плотности посредством механического предварительного уплотнения. 2 н.п. ф-лы, 4 ил.

1. Технологический модуль смешения техногенных волокнистых материалов, состоящий из последовательно установленных вертикального и горизонтального смесителей с лопастями, горизонтальный смеситель содержит блок для механического предварительного уплотнения смеси, отличающийся тем, что лопасти вертикального смесителя выполнены двухзаходными винтовыми в виде геликоидальных поверхностей однонаправленного захода в сторону выгрузки материала, лопасти горизонтального смесителя - в загрузочной и выгрузочной зонах выполнены однозаходными винтовыми однонаправленными в сторону выгрузки материала, между ними установлены противоположно направленные двухзаходные винтовые лопасти, а блок для механического предварительного уплотнения смеси представлен внешним и внутренним конусами, выполненными двухконусными.

2. Способ смешения техногенных волокнистых материалов, включающий смешение с органическим связующим, пароувлажнение и механическое уплотнение смеси, отличающийся тем, что смешение осуществляется в две стадии, на первой происходит турбулентно-гирационное смешение в вертикальном смесителе, на второй - рециркуляционное смешение с пароувлажнением.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| ПЕРЕДВИЖНАЯ КОЧЕВАЯ ПАСЕКА | 1933 |

|

SU36085A1 |

| СМЕСИТЕЛЬ-ПОРОГЕНЕРАТОР | 1996 |

|

RU2109557C1 |

| US 4509862 A1, 09.04.1985 | |||

| US 4655701 A1, 07.04.1987. | |||

Авторы

Даты

2017-07-03—Публикация

2016-10-17—Подача