Изобретение относится к изготовлению стеклопластиковых разрушаемых крышек пусковых труб и средств защиты технологических сосудов.

Известен способ изготовления изделий из стеклопластика, включающий пропитку многослойной стеклоткани органическим связующим, формование и отверждение связующего, причем после отверждения связующего проводят термообработку (RU 2266928 C1, C08J 5/24, C08L 83/10, 2005).

Однако целевые характеристики стеклопластиковых изделий, изготавливаемых по этому способу, не отвечают целевым характеристикам стеклопластиковых разрушаемых крышек пусковых труб, т.е. известный способ имеет ограниченную область использования.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является способ изготовления разрушаемой крышки пусковой трубы, содержащей сферический сегмент из композиционного материала (например, стеклопластика), который реализуется при изготовлении разрушаемой крышки пусковой трубы по патенту RU 2460960 C1 (F41F 3/077, 2012). Известный способ включает разделение сферического сегмента на доли (индивидуальные сегменты) с образованием кольцевого щелевого зазора, расположенного концентрично продольной оси сферического сегмента, и меридионально расположенных зазоров, заполнение щелевых зазоров заливочной композицией (композиционным материалом на основе эпоксидных смол) меньшей прочности, чем прочность материала сферического сегмента, с образованием единого сферического сегмента, установку единого сферического сегмента на опорное кольцо.

Однако известное изобретение по п. RU 2460960 С1, по существу, направлено на решение задачи создания конструкции крышки пусковой трубы, обеспечивающей прочность и герметичность при воздействии достаточно высокого наружного давления и, вместе с тем, разрушающейся при незначительном избыточном давлении в подкрышечном объеме, что касается особенностей собственно способа изготовления разрушаемой крышки, то в патентном описании RU 2460960 С1 они приведены не достаточно полно. Известное решение предполагает контактное формование сферического сегмента из стеклопластика и отверждение полимерного связующего. Процесс отверждения связующего сопровождается термической и химической усадками полимерного связующего, что приводит к возникновению внутренних напряжений в материале сферического сегмента. Кроме того, полимеризация слоев стеклоткани сферического сегмента может происходить с задержкой во времени при укладке очередного слоя стеклоткани и нанесения полимерного связующего на уже имеющийся слой, что приводит к неравномерному процессу усадки сферического сегмента по его толщине и сжатию слоев стеклоткани, что ведет к появлению дополнительных внутренних напряжений. В зависимости от того, на выпуклом (формование на пуансоне) или вогнутом (формовании в матрице) основании изготавливается сферический сегмент слои отверждаются последовательно от внутреннего слоя к наружному или наоборот и, соответственно, поле внутренних напряжений будет зависеть от формы базовой оснастки. Таким образом изготовление разрушаемой крышки из стеклопластика сопровождается возникновением внутренних напряжений в материале сферического сегмента. В процессе эксплуатации крышки остаточные внутренние напряжения могут вызвать трещинообразование, например, в зоне соединения долей (индивидуальных сегментов) сферического сегмента, что снижает эксплуатационную надежность крышки, к которой предъявляются достаточно высокие требования по прочности и герметичности.

Предлагаемое изобретение решает задачу снижения уровня остаточных внутренних напряжений, возникающих при контактном формовании и отверждении стеклопластикового сферического сегмента разрушаемой крышки.

Указанная задача решается благодаря тому, что предложен способ изготовления разрушаемой крышки пусковой трубы, содержащей сферический сегмент из стеклопластика, включающий обеспечение ответной базовой матрицы («негативной» оснастки) из материала, идентичного материалу сферического сегмента, контактное формование заготовки сферического сегмента путем нанесения на ответную базовую матрицу стеклоткани, пропитанной связующим, отверждение связующего, причем при формовании сферического сегмента формируют по меньшей мере два подслоя стеклопластика так, чтобы толщина предыдущего подслоя была равна толщине последующего подслоя, при этом последующий подслой наносят поверх предыдущего подслоя после частичного отверждения связующего предыдущего подслоя, механическую обработку заготовки сферического сегмента с обеспечением заданных размеров, разделение сферического сегмента на доли (индивидуальные сегменты) с образованием щелевых зазоров, заполнение щелевых зазоров заливочной композицией меньшей прочности, чем прочность материала сферического сегмента, с образованием единого сферического сегмента.

Технический результат использования изобретения состоит в том, что оно обеспечивает повышение эксплуатационной надежности разрушаемой крышки.

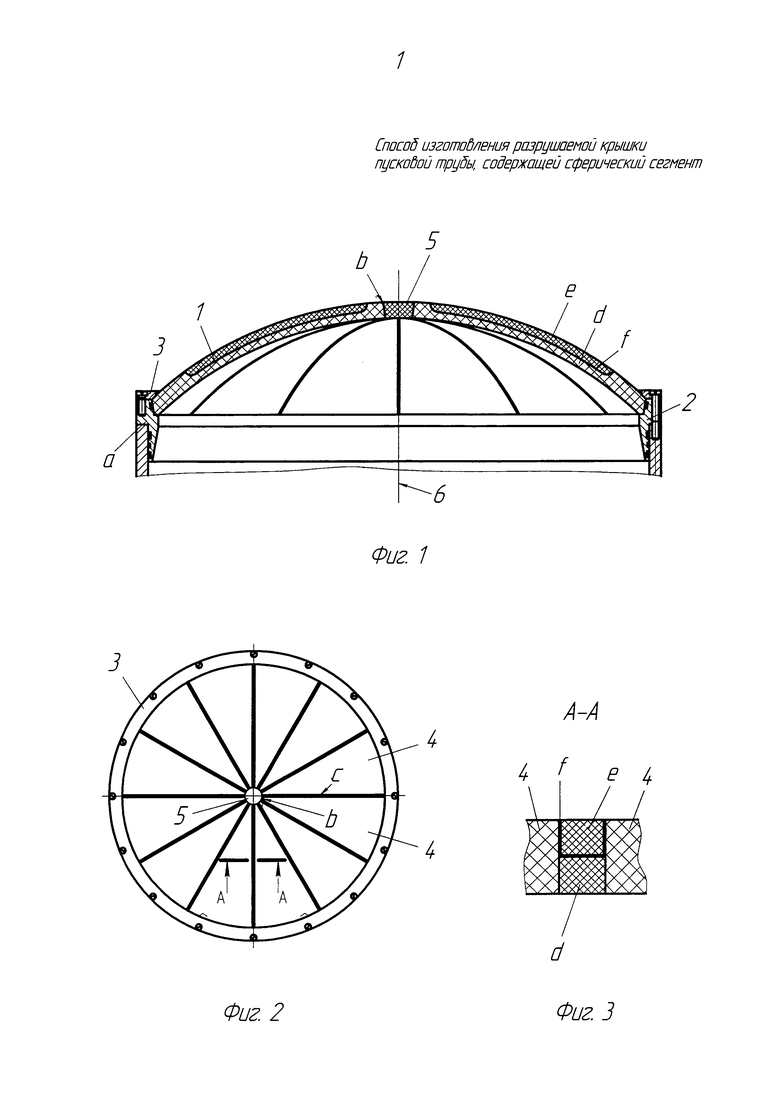

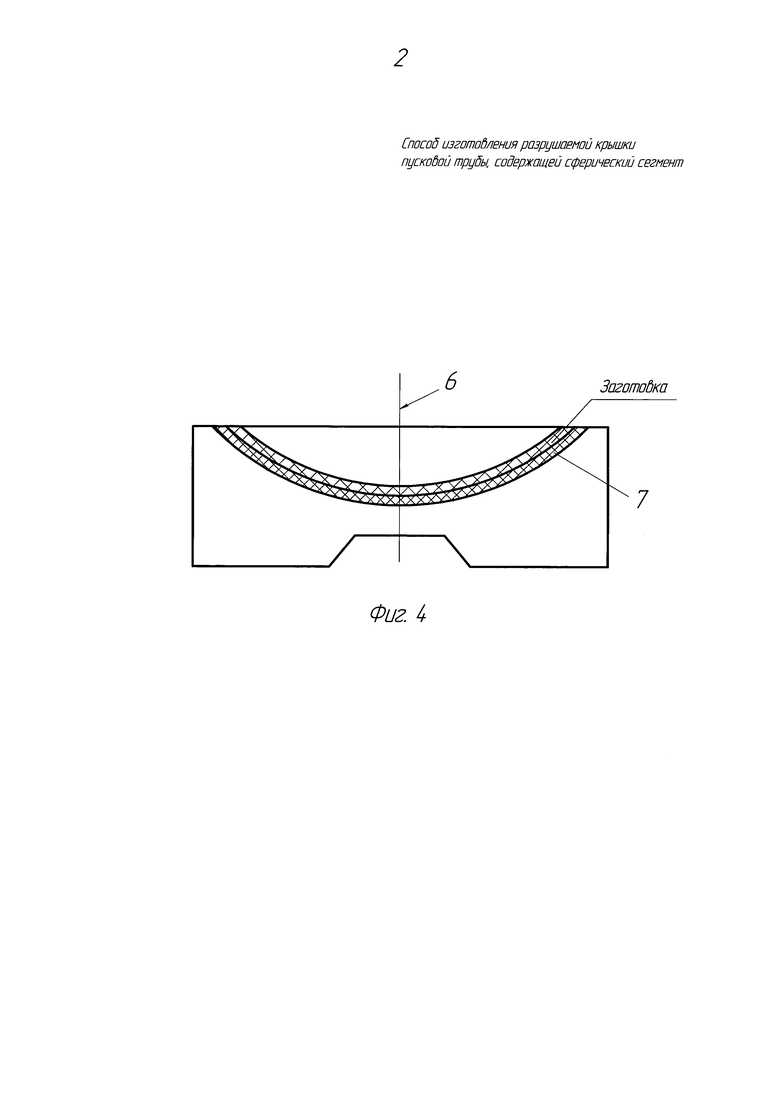

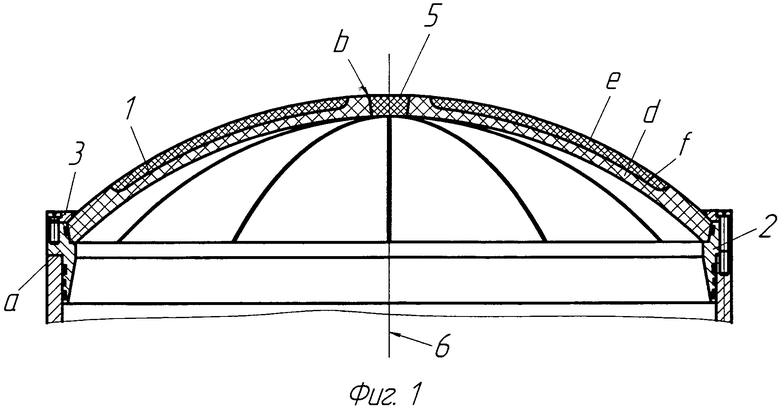

На фиг. 1 схематично показана разрушаемая крышка, установленная на пусковой трубе, общий вид, продольный разрез; на фиг. 2 - то же, вид в плане; на фиг. 3-соединение смежных долей сферического сегмента крышки, поперечный разрез по А-А на фиг. 2, повернуто, масштаб условный; на фиг. 4 - базовая матрица с заготовкой сферического сегмента, продольный разрез.

В варианте осуществления изобретения предлагаемый способ реализуется при изготовлении разрушаемой крышки пусковой трубы, которая используется в качестве передней крышки, например, контейнера для хранения и пуска ракеты. Разрушаемая крышка выполнена в виде сферического сегмента 1, который закреплен на опорном кольце 2 с помощью прижимного кольца 3. Опорное кольцо 2 имеет фланец «а», устанавливаемый на соответствующем торце пусковой трубы (на чертеже не показано) при закрывании последней крышкой. Сферический сегмент выполнен из стеклопластика и разделен на доли (индивидуальные сегменты) 4. В вершине сферического сегмента 1 выполнено сквозное отверстие, которое закрыто втулкой 5. Сферический сегмент имеет зону, в которой плоскости раздела смежных долей 4 сферического сегмента расположены в меридиональных плоскостях. Втулка 5 и доли 4 сферического сегмента выполнены с образованием кольцевого щелевого зазора «b», расположенного концентрично продольной оси 6 сферического сегмента 1 и меридионально расположенных щелевых зазоров «с». Щелевые зазоры «b» и «с» заполнены заливочной композицией (композиционным материалом) меньшей прочности, чем прочность материала долей 4 и втулки 5. При этом заливочная композиция образует единое целое с материалом сферического сегмента и втулки. При толщине сферического сегмента 20 мм ширина щелевого зазора не более 2 мм. В варианте выполнения заливочная композиция, заполняющая каждый из меридионально расположенных щелевых зазоров, представляет собой две объемные части «d» и «е», одна из которых частично заполняет щелевой зазор с образованием продольной выемки (продольного паза), на поверхности которой нанесена антиадгезионная композиция (антиадгезионный материал) «f», поверх которой выемка заполнена второй объемной частью заливочной композиции. В качестве антиадгезионной композиции может быть использован, например, раствор воска в бензине. В варианте осуществления изобретения выемка, заполненная объемной частью «е» заливочной композиции, находится с выпуклой стороны сферического сегмента. Этот вариант является предпочтительным. В другом варианте выполнения (на чертеже не показано) эта выемка находится с вогнутой стороны сферического сегмента. Формование сферического сегмента выполняют в ответной базовой матрице 7 из материала, идентичного материалу сферического сегмента 1.

В варианте осуществления изобретения основные операции заявляемого способа заключаются в следующем:

- обеспечение ответной базовой матрицы («негативной» оснастки) из композиционного материала (стеклопластика), идентичного материалу сферического сегмента разрушаемой крышки;

- приготовление связующего;

- формование сферического сегмента (по существу - заготовки сферического сегмента) из стеклопластика путем нанесения на ответную базовую матрицу (подготовленную оснастку) стеклоткани, пропитанной связующим, и отверждение связующего. В варианте выполнения при формовании сферического сегмента формируют, например, два подслоя стеклопластика. Сначала формуют базовый подслой толщиной, например, 10 мм, состоящий, например, из 25 слоев стеклоткани. После частичного отверждения базового подслоя поверх него наносят второй подслой с такими же характеристиками, как у предыдущего базового подслоя;

- выдержка сферического сегмента в цеховых (т.е. нормальных) условиях, например, в течение 24-72 ч;

- термическая обработка сферического сегмента в заданном режиме совместно с оснасткой;

- дополнительная термическая обработка сферического сегмента в заданном режиме в свободном состоянии (т.е. без оснастки), например, при 90°С в течение 24 ч;

- выдержка сферического сегмента в цеховых условиях, например, не менее 24 ч;

- механическая обработка сферического сегмента (по существу - заготовки сферического сегмента) с обеспечением заданных (по чертежу) размеров;

- разделение сферического сегмента на доли (индивидуальные сегменты) 4 с образованием щелевых зазоров;

- приготовление заливочной композиции меньшей прочности, чем прочность материала сферического сегмента;

- заполнение щелевых зазоров заливочной композицией с образованием единого сферического сегмента;

- выдержка единого сферического сегмента для отверждения заливочной композиции;

- термическая обработка единого сферического сегмента в заданном режиме;

- выдержка единого сферического сегмента в цеховых условиях в течение, например, не менее 2 ч.;

- установка единого сферического сегмента во фланец «а» опорного кольца 2.

Формование и отверждение сферического сегмента в базовой матрице (иначе: «негативное» формование или формование на «негативной» оснастке) обеспечивает получение сферического сегмента, наружная поверхность которого точно воспроизводит форму внутренней поверхности матрицы. При формовании в матрице упомянутые подслои стеклопластика отверждаются последовательно от наружного подслоя (прилегающего к матрице) к внутреннему подслою. Благодаря использованию, согласно предлагаемому способу оснастки из материала, идентичного материалу сферического сегмента, при формовании и отверждении, а также термообработке обеспечивается контакт сферического сегмента по всей внутренней поверхности матрицы за счет равных коэффициентов расширения материалов и минимизируется возможность появления изгибных напряжений, которые не могут быть гарантировано сняты термообработкой. Исследования деформаций и напряжений, возникающих в сферическом сегменте в процессе отверждения, показали, что в сравнении с традиционно применяющейся технологией контактного формования на выпуклом основании (на ответном базовом пуансоне) контактное формование на вогнутом основании (в ответной базовой матрице), при прочих равных условиях, позволяет существенно понизить уровень остаточных внутренних напряжений (примерно в 1,3 раза) для рассматриваемой разрушаемой крышки (т.е. крышки, имеющей данное схемно-конструктивное исполнение).

Таким образом, заявляемый способ изготовления разрушаемой крышки пусковой трубы, содержащей сферический сегмент из стеклопластика, благодаря, в частности, особенности входящих в способ операций формования и отверждения связующего, осуществляемых на «негативной» оснастке из материала, идентичного материалу сферического сегмента, обеспечивает возможность снижения уровня остаточных внутренних напряжений в материале сферического сегмента, что, в конечном счете, обеспечивает повышение эксплуатационной надежности крышки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2011 |

|

RU2460960C1 |

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2011 |

|

RU2461787C1 |

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2013 |

|

RU2545222C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2001 |

|

RU2186444C1 |

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2008 |

|

RU2375664C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| Способ восстановления стеклопластиковых труб-оболочек | 1980 |

|

SU973397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СО СРЕДНИМ СЛОЕМ ИЗ ПЕНОПЛАСТА, АРМИРОВАННОГО РЕБРАМИ ЖЕСТКОСТИ | 2010 |

|

RU2429155C1 |

| Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса | 2022 |

|

RU2801212C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ И ПОЛИМЕРНОГО ПОКРЫТИЯ | 2023 |

|

RU2808131C1 |

Изобретение относится к вооружению, в частности к способам изготовления разрушаемой крышки пусковой трубы. Способ изготовления разрушаемой крышки пусковой трубы, содержащей сферический сегмент из стеклопластика, включает обеспечение ответной базовой матрицы из материала, идентичного материалу сферического сегмента, контактное формование заготовки сферического сегмента путем нанесения на ответную базовую матрицу стеклоткани, пропитанной связующим, отверждение связующего, причем при формовании сферического сегмента формируют, по меньшей мере, два подслоя стеклопластика так, чтобы толщина предыдущего подслоя была равна толщине последующего подслоя, при этом последующий подслой наносят поверх предыдущего подслоя после частичного отверждения связующего предыдущего подслоя, механическую обработку заготовки сферического сегмента с обеспечением заданных размеров, разделение сферического сегмента на доли с образованием щелевых зазоров, заполнение щелевых зазоров заливочной композицией меньшей прочности, чем прочность материала сферического сегмента, с образованием единого сферического сегмента. Достигается повышение эксплуатационной надёжности крышки. 4 ил.

Способ изготовления разрушаемой крышки пусковой трубы, содержащей сферический сегмент из стеклопластика, включающий обеспечение ответной базовой матрицы из материала, идентичного материалу сферического сегмента, контактное формование заготовки сферического сегмента путем нанесения на ответную базовую матрицу стеклоткани, пропитанной связующим, отверждение связующего, причем при формовании сферического сегмента формируют, по меньшей мере, два подслоя стеклопластика так, чтобы толщина предыдущего подслоя была равна толщине последующего подслоя, при этом последующий подслой наносят поверх предыдущего подслоя после частичного отверждения связующего предыдущего подслоя, механическую обработку заготовки сферического сегмента с обеспечением заданных размеров, разделение сферического сегмента на доли (индивидуальные сегменты) с образованием щелевых зазоров, заполнение щелевых зазоров заливочной композицией меньшей прочности, чем прочность материала сферического сегмента, с образованием единого сферического сегмента.

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2011 |

|

RU2460960C1 |

| РАЗРУШАЕМАЯ КРЫШКА ПУСКОВОЙ ТРУБЫ | 2013 |

|

RU2545222C1 |

| US 6561074 B1, 13.05.2003. | |||

Авторы

Даты

2017-07-03—Публикация

2016-06-21—Подача