Изобретение относится к авиационной и ракетной технике, в частности к способам нанесения теплозащитного покрытия на наружную поверхность корпусных изделий, а именно корпусов твердотопливных ракетных двигателей гиперзвуковых летательных аппаратов, и может быть использовано для получения защищенных от аэродинамического нагрева и высокоскоростных потоков монолитных конструкций элементов планера, состоящих из сварного силового корпуса из стали разных марок и абляционного теплозащитного покрытия (ТЗП) на основе стеклопластика.

Качество и эффективность теплозащитного покрытия из армированного стеклопластика помимо теплофизических характеристик материала обеспечивается постоянством технологических параметров - по соотношению содержания связующего и армирующего наполнителя, плотностью и пористостью по всей площади и толщине стеклопластика.

Особенностью конструкции сварных силовых корпусов является наличие тонкостенных обечаек, изготавливаемых гибкой из листа с последующей сваркой стыкуемых кромок и также сварным соединением с элементами типа фланцев, шпангоутов. Возникающие при этом механические и термические напряжения обуславливают возникновение дефектов геометрии обечаек, в дальнейшем отражаемых на внешней поверхности теплозащитного покрытия, и ухудшения аэродинамических характеристик высокоскоростного летательного аппарата.

Известен «Способ нанесения теплозащитного покрытия на наружную поверхность корпусных изделий» (патент RU 2639417 МПК F02K 9/34, опубл. 21.12.2017 Бюл. №36), включающий изготовление заготовки в виде чехла, размеры внутренней поверхности которого соответствуют размерам наружной поверхности корпуса, нанесение путем надевания чехла на изделие, пропитку чехла связующим и уплотнение ТЗП с последующей полимеризацией. Чехол изготавливают бесшовным длиной, превышающей длину изделия на величину технологического припуска. Торцы чехла закрепляют и фиксируют по всему периметру в зажимных кольцах. Зажимные кольца раздвигают до придания формы оболочки с последующей их фиксацией и центрированием с осью корпусного изделия. Затем кольцо с чехлом, обращенное к торцу изделия, протягивают по наружной поверхности корпуса до полного надевания чехла на изделие.

Изобретение позволяет повысить технологичность нанесения ТЗП на наружную поверхность крупногабаритных корпусных изделий.

Однако, в известном способе не учитываются дефекты, образующиеся при сварке силового корпуса, такие как усадка, деформация, коробление, что отражается на геометрии наружной поверхности теплозащитного покрытия.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению относится способ нанесения наружного теплозащитного покрытия на металлическую поверхность силового корпуса (Трофимов А.А., Гейнрих Н.И. Технология нанесения теплозащитного покрытия на малоразмерные конические модели для испытаний в высокотемпературной аэродинамической трубе // Вестник ЮУрГУ. Серия «Машиностроение» №31, вып. 18. 2011, с. 76-80). Известный способ, принятый за прототип, заключается в ручной пропитке связующим чехла-заготовки, надевании на силовой корпус и формовании ТЗП непосредственно на металлическом силовом корпусе в жесткой формообразующей матрице под вакуумом с одновременным приклеиванием.

При высокой точности геометрии наружной поверхности, из-за изменения толщины стеклопластика на участках деформации сварного силового корпуса недостатком данного способа является невозможность получения постоянных технологических параметров по всей площади наружного ТЗП и, как следствие, неравномерность критически важного параметра - термоэррозионной стойкости, обусловленной неравномерным содержанием тугоплавкого наполнителя и аблирующей матрицы.

Задача, на решение которой направлено заявляемое изобретение, заключается в обеспечении правильной геометрии теплозащитного покрытия из армированного стеклопластика с обеспечением однородности по термоэрозионной стойкости за счет сохранения постоянных технологических параметров.

Сущность предлагаемого способа нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса заключается в следующем:

изготавливают заготовку в виде чехла из тугоплавкого неметаллического тканого материала, размеры внутренней поверхности которого соответствуют размерам наружной поверхности корпуса, надевают чехол на корпус изделия и производят ручную пропитку связующим заготовки чехла, затем непосредственно на корпусе осуществляют формование путем избыточного давления на внешнюю гибкую мембрану и полимеризацию, после полимеризации производят токарную обработку образовавшегося подслоя, обработанную наружную поверхность подслоя и оболочку ТЗП, предварительно изготовленную методом RTM-технологии, соединяют через клеевое соединение и осуществляют формование для образования монолитной конструкции сварной корпус-подслой-оболочка ТЗП, обеспечивающей однородность термоэрозионных свойств по всей площади корпуса. Таким образом, заявляемый способ позволяет обеспечить:

1. Устранение деформационных дефектов сварных силовых корпусов путем нанесения подслоя с последующей токарной обработкой до восстановления геометрически правильной поверхности с требуемой точностью.

2. Сохранение постоянства термоэрозионной стойкости ТЗП по площади покрытия за счет постоянства технологических параметров в равнотолщинном покрытии.

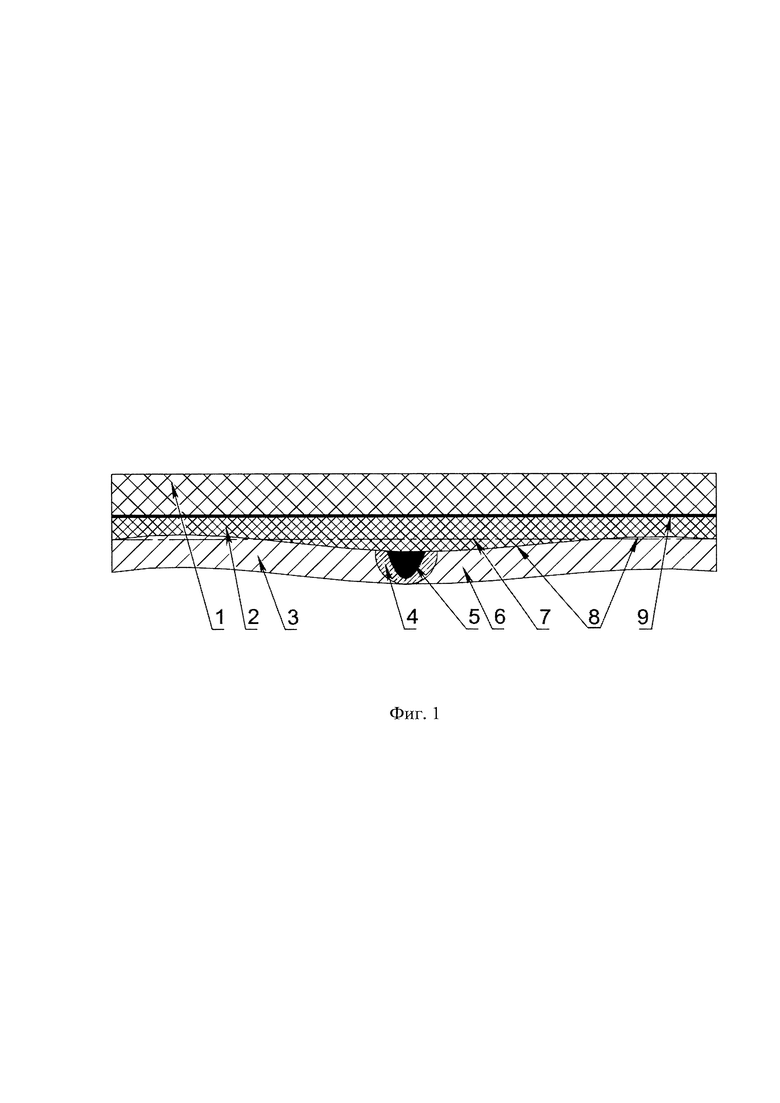

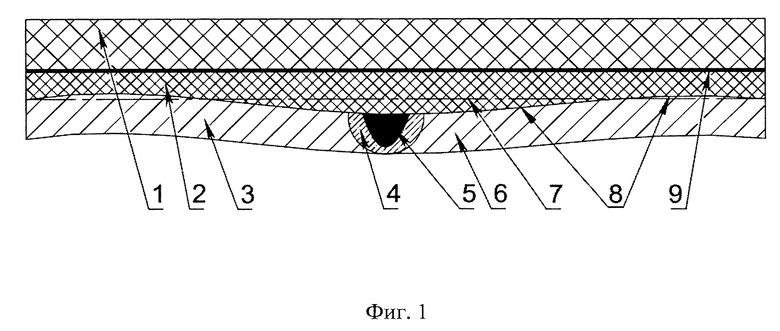

Полученное заявляемым способом теплозащитное покрытие представлено на фиг. 1:

1 - теплозащитное покрытие; 2 - эластичный подслой на основе каучука ПЭФ-3А; 3-6 - сварной силовой корпус (3. - сталь 1,4 - зона термического влияния, 5 - сварной шов; 6 - сталь 2); 7 - чертежная поверхность силового корпуса; 8 - фактическая деформированная поверхность сварного силового корпуса; 9 - поверхность обработки подслоя (склеивания).

Заявляемый способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса осуществляют следующим образом:

- непосредственно на корпусе изготавливают подслой путем избыточного давления на гибкую мембрану - на предварительно очищенную наружную поверхность металлического корпуса вручную наносится материал 51-2156 (ТУ 2513-112-00152075-2008) с высоким относительным линейным удлинением (относительное удлинение при разрыве до 8%). Поверх надевается чехол из кремнеземной ткани, пропитанный с двух сторон материалом 51-2156. Затем производят отверждение при температуре 80°С в течение 24 ч.

- производят токарную обработку подслоя для получения требуемой формы, размеров и шероховатости поверхности;

- изготавливают оболочку ТЗП методом RTM технологии из композита ТЗМКТ-9, представляющего собой реактопласт на основе эпоксидного связующего ЭДТ-10 и упрочняющего наполнителя из кварцевой ткани объемного плетения.

- производят приклеивание оболочки ТЗП на обработанную поверхность подслоя при помощи материала 51-2150 (ТУ 2513-108-00152075-2008).

Таким образом, заявляемый «Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса» обладает новизной и промышленной применимостью, его использование позволяет компенсировать различие в тепловом расширении разнородных материалов в монолитной конструкции за счет применения подслоя из эластичного материала на основе уретанового каучука ПЭФ-3А, что снижает вероятность появления расслоений в монолитной конструкции сварной корпус - подслой - оболочка ТЗП до минимума в течение не менее 25 лет, кроме того, получаемая монолитная конструкция сварной корпус - подслой - оболочка ТЗП работоспособна в условиях аэродинамического теплового потока (краткосрочно до 2000°С) и обеспечивает однородность эрозионных свойств по всей площади корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения теплозащитного покрытия на наружную поверхность корпусных изделий | 2015 |

|

RU2639417C1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

| Теплозащитное покрытие | 2015 |

|

RU2631302C2 |

| Теплозащитное покрытие | 2017 |

|

RU2675005C1 |

| Способ изготовления термостойкого радиопрозрачного силового композитного корпуса | 2022 |

|

RU2797817C1 |

| Комплексное теплозащитное покрытие металлических конструкций планера высокоскоростных летательных аппаратов | 2021 |

|

RU2771553C1 |

| РЕМОНТОПРИГОДНЫЙ КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И СПОСОБ ЕГО РЕМОНТА | 2005 |

|

RU2289717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2538002C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2593184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

Изобретение относится к авиационной и ракетной технике, в частности к способам нанесения теплозащитного покрытия на наружную поверхность корпусных изделий - корпусов твердотопливных ракетных двигателей гиперзвуковых летательных аппаратов, и может быть использовано для получения защищенных от аэродинамического нагрева и высокоскоростных потоков монолитных конструкций элементов планера, состоящих из сварного силового корпуса из стали разных марок и абляционного теплозащитного покрытия (ТЗП) на основе стеклопластика. Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса включает изготовление заготовки в виде чехла из тугоплавкого неметаллического тканого материала, размеры внутренней поверхности которой соответствуют размерам наружной поверхности корпуса, ручную пропитку связующим заготовки чехла и надевание на корпус изделия с последующим формованием и полимеризацией, при этом непосредственно на корпусе осуществляется формование промежуточного слоя теплозащитного покрытия - подслоя путем избыточного внешнего давления через гибкую мембрану с последующей, после полимеризации, токарной обработкой подслоя и приклеиванием на корпус с подслоем основного элемента покрытия - теплозащитной оболочки, изготовленной методом RTM-технологии через клеевой состав для образования монолитной конструкции «сварной корпус - подслой - оболочка теплозащитного покрытия» с обеспечением однородности по всей площади корпуса термоэрозионных свойств. Изобретение обеспечивает компенсирование различий при тепловом расширении разнородных материалов в монолитной конструкции. 1 ил.

Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса, включающий изготовление заготовки в виде чехла из тугоплавкого неметаллического тканого материала, размеры внутренней поверхности которой соответствуют размерам наружной поверхности корпуса, ручную пропитку связующим заготовки чехла и надевание на корпус изделия с последующим формованием и полимеризацией, отличающийся тем, что непосредственно на корпусе осуществляется формование промежуточного слоя теплозащитного покрытия - подслоя, путем избыточного внешнего давления через гибкую мембрану с последующей, после полимеризации, токарной обработкой подслоя и приклеиванием на корпус с подслоем основного элемента покрытия - теплозащитной оболочки, изготовленной методом RTM-технологии через клеевой состав, для образования монолитной конструкции «сварной корпус - подслой - оболочка теплозащитного покрытия» с обеспечением однородности по всей площади корпуса термоэрозионных свойств.

| Способ нанесения теплозащитного покрытия на наружную поверхность корпусных изделий | 2015 |

|

RU2639417C1 |

| Двухслойное теплозащитное покрытие из композиционных материалов для защиты металлических конструкций планеров гиперзвуковых летательных аппаратов | 2020 |

|

RU2759035C1 |

| 0 |

|

SU156751A1 | |

| ДИСКОВАЯ БОРОНА | 1996 |

|

RU2105443C1 |

| Способ возведения свайного фундамента на просадочных грунтах | 1980 |

|

SU885446A1 |

Авторы

Даты

2023-08-03—Публикация

2022-07-18—Подача