(54) СПОСОБ ВОССТАНОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ

ТРУБ-ОБОЛОЧЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТЕПЛОНАГРУЖЕННЫХ ЭЛЕМЕНТОВ МАШИН И ОБОРУДОВАНИЯ | 2014 |

|

RU2588980C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| Способ ремонта судовой корпусной конструкции | 1989 |

|

SU1742122A1 |

| СПОСОБ РЕМОНТА СТЕКЛОПЛАСТИКОВЫХ ТРУБ С ИСПОЛЬЗОВАНИЕМ РЕЗЬБОВОЙ ВСТАВКИ | 2020 |

|

RU2742961C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ТРЕЩИНАМИ И ПРОБОИНАМИ | 2009 |

|

RU2421314C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| МНОГОСЛОЙНАЯ УПРОЧНЯЮЩАЯ ЗАЩИТА | 2003 |

|

RU2256843C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| Способ устранения течей через трещиноподобные дефекты толстостенных металлоконструкций | 2024 |

|

RU2833458C1 |

1

Изобретение относится к ремонту трубоболочек из композиционно-волокнистых материалов и может быть использовано при восстановлении изделий из пластмасс, подвергаемых воздействию sbicoKOteMnepaTypного ctopocTHoro газового потока.

Известен способ ремонта полистирольной футеровки холодильников, включающий операции приготовления полистирольной композиции, нанесения один-два слоев композиции на зашкуренное и обезжиренное место, укладку куска стеклоткани, сушку и нанесение 3-го слоя композиции 1.

К недостаткам данного способа следует отнести невозможность его применения для восстановления больших пораженных поверхностей, особенно на вертикальных, потолочных и фасонных стенках, из-за трудности удержания жидкой композиции; низкую точность восстановленных поверхностей; низкие кэчество и физико-механические свойства восстановленного участка по отношению к исходному; сложность и высокую трудоемкость ремонтных работ; невозможность применения для ремонта толстостенных футеровок и теплозащитных покрытий труб-оболочек после их выгорания, так как не допускают использования термостойких связующих горячего отверждения, которые требуют применения при отверждении высоких давлений и температур, способных деформировать и вывести из строя ремонтируемую трубу-оболочку.

Наиболее близким по техническому решению к данному является способ восстановления стеклопластиковых труб-оболочек включающий операции удаления поврежденных участков, наложение слоев пропитанной связующим стеклоткани и присоединение их к ремонтируемой прогоревшей стенке 2.

К недостаткам способа относятся недостаточно высокие качество ремонта, сложность и трудоемкость изготовления накладки, высокая стоимость ремонта.

Цель изобретения - повышение качества ремонта прогоревшего теплонагруженного слоя для повторного многоразового

20 использования трубы-оболочки, снижение трудоемкости и стоимости ремонтных работ.

Поставленная цель достигается тем, что в способе восстановления стеклопластиковых труб-оболочек, включающем операции удаления поврежденных участков, наложение стеклоткани и присоединение ее к ремонтируемой прогоревшей стенке, на прогоревший участок наносят термореактивный клей с последующим наложением слоя объемной стеклоткани, образующей в результате присоединения ворсовый покров. Слой объемной стеклоткани можно прикреплять к ремонтируемой поверхности с помощью жидкого термореактивного клея холодного отверждения, либо с помощью термореактивного клея горячего отверждения к гибкой подложке из листового стеклопластика, а затем подложку с ворсом прикрепляют к ремонтируемой поверхности трубы-оболочки с помощью винтов. Объект ремонта - стеклопластиковая труба диаметром 2000 мм и длиной 2500 мм, изготовленная сухим методом намотки из стеклоткани марки Т-10, пропитанной эпоксифенольным связующим ЭФБ-3, подвергнутая четырехкратному воздействию газодинамической струи с температурой пламени 1500°С при скорости потока 700 м/с (стенка трубы прогорела на 4 мм в глубину и около 800-1000 мм по сектору вдоль образующей внутренней поверхности, т. е. выгорел практически весь расчетный жертвенный слой и дальнейшая эксплуатация трубы недопустима). Пример 1. Прогоревшую рабочую поверхность трубы зачищают от остатков стеклоткани и разложившихся связующего с по.мощью пескоструя или металлической карчетки до слоя, нетронутого термодеструкцией и обезжиривают зачищенную поверхность растворителем (например, ацетоном). Затем на подготовленную таким образом поверхность наносят клеевую композицию (слоем не более 0,5 мм) марки ВК-9 по ОСТ 90143-74, включающую эпоксидную смолу ЭД-20, полиамид ПО-300, продукты АГМ-3 и АДЭ-3, измельченный асбест. Из многослойной стеклоткани объемного переплетения марки МТБС- 5,2 выкраивают накладку размером, равным площади ремонтируемой поверхности, укладывают ее на клеевой подслой, ранее нанесенный на ремонтируемую поверхность, прижимают с помощью пневмочехла к месту ремонта и отверждают клей по режиму: 12 часов при комнатной температуре. Пример 2. Прогоревшую рабочую поверхность трубы готовят к ремонту по примеру 1. Затем готовят съемное ворсовое покрытие ремонтируемого участка, для чего из многослойной стеклоткани объемного переплетения из кремнеземного волокна марки МКТ-5,2 вырезают накладку и прикрепляют с помощью клея ВК-3 к твердой стеклопластиковой подложке, способной упруго изгибаться; на основе 3-6 слоев стеклоткани КТ-НТО, пропитанной связующим марки СФ-010. Режим склеивания Р 0,5-1,ОМПа, TOTB. 140-150°С; Тотв. 1-2 ч. Затем гибкую ворсовую пластину сгибают и вставляют внутрь ремонтируемой трубы-оболочки и прикрепляют гибкой подложкой к ремонтируемой поверхности с помощью винтов. Пример 3. На зачищенную и обезжиренную согласно примеру один поверхность пятнами размером 20-200 см, на расстоянии друг от друга более 3(Ю мм наносят клеевую композицию холодного отверждения марки К-153 (отвердитель ПЭПА). Расход клея г/м. Накладку готовят следующим образом. Из четырех слоев стеклоткани марки Т-10, пропитанных фенолформ альдегидной смолой марки прессованием изготавливают гибкую тонколистовую стеклопластиковую подложку: толщиной 1,0 мм, Режимы прессования: Давление - iGO± ± 20 кг/см, температура - 160 ib, выдержка - 4-6 ч. На подложку наносят пленку клея (термореактивного) горячего отверждения марки ВК-3 прикатывают роликом. Затем сверху на клеевую пленку накладывают слой непропитанной объемной стеклоткани марки МКТ-5,2, прижимают резиновым пуансоном к подложке с давлением 0,5-1,0 МПа, и производят склеивание при 145-155°С в течение 1,5-2,0 часов. Расход клея ВК-3: 80-100 г/м. После приклеивания к объемной стеклоткани стеклопластиковую подложку перфорируют, образуя отверстия 1-5 мм для выхода паров и газов при эксплуатации отремонтированной трубы - оболочки. На зачищенную и подготовленную к ремонту поверхность укладывают накладку из объемной ткани стеклопластиковой подложкой на клеевые пятна, прижимают давлением 0,15-0,2 МПа и выдерживают под давлением в течение 18 часов zio полного отверждения клея. Пример 4. На зачищенную и обезжиренную согласно примеру 1 поверхность наносят сплошной слой клеевой композиции холодного отверждения К-153. Расход клея 200-250 г/м2. , Изготовление и крепление накладки осуществляют аналогично примеру 3. Толщину мягкого ворсового слоя подбирают таким образом, чтобы температурный перепад от наружной поверхности его до клеевого подслоя обеспечивал снижение температуры на клеевом подслое до температуры не более 150°С для эпоксидных клеев и 250°С для термостойких, например кремнийорганических клеевых композиций. Для рабочих температур газового потока свыше 800°С толщина ворсового слоя

для длительной работы в течение нескольких часов и для многоразового использования без дополнительного ремонта должна быть не менее 10-15 мм. Для температур газового потока ниже 800°С (500-600°С) при длительной работе (более 8 ч). Толщина ворсового слоя должна быть не менее 5 мм, а при работе до 30 мин - от 1,5 до 3 мм.

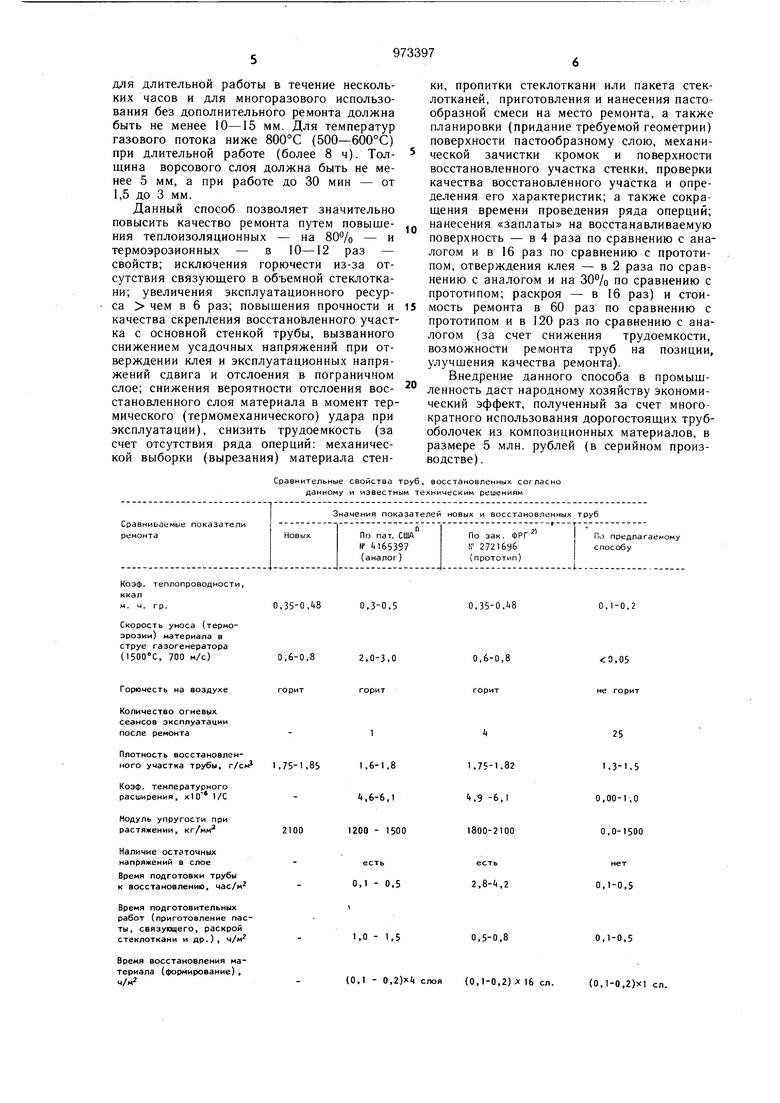

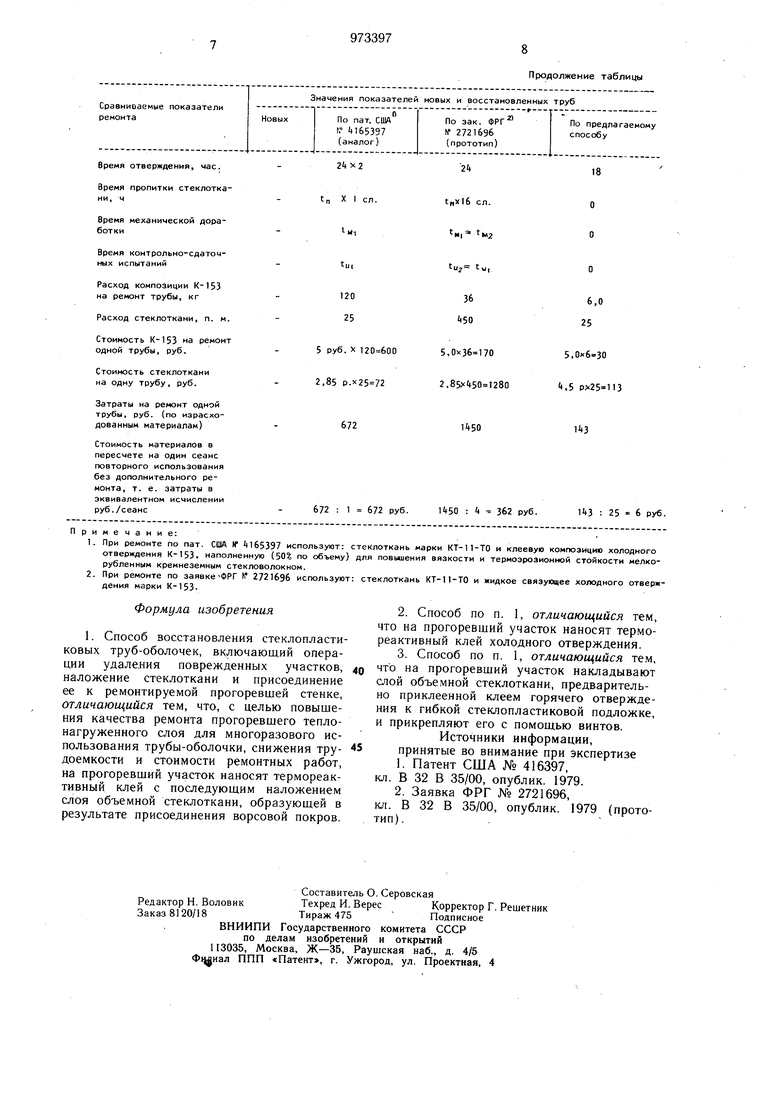

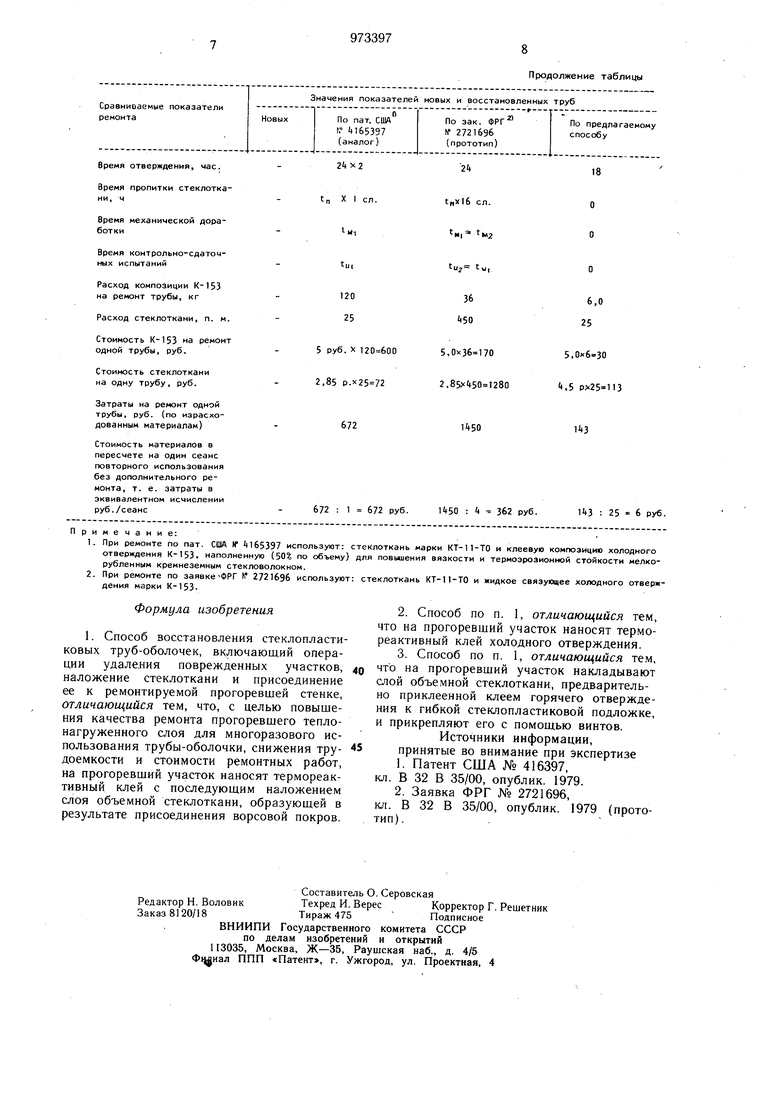

Данный способ позволяет значительно повысить качество ремонта путем повышения теплоизоляционных - на 80% - и термоэрозионных - в 10-12 раз - свойств; исключения горючести из-за отсутствия связующего в объемной стеклоткани; увеличения эксплуатационного ресурса чем в 6 раз; повышения прочности и качества скрепления восстановленного участка с основной стенкой трубы, вызванного снижением усадочных напряжений при отверждении клея и эксплуатационных напряжений сдвига и отслоения в пограничном слое; снижения вероятности отслоения восстановленного слоя материала в момент термического (термомеханического) удара при эксплуатации), снизить трудоемкость (за счет отсутствия ряда оперций: механической выборки (вырезания) материала стенСравнительные свойства труб, восстановленных согласно данному и известным техническим решениям

0,35-0,lt8 0,3-0,5 0,6-0,8 2,0-3,0 Горючесть на воздухе горит Количество огневых сеансов эксплуатации после ремонта Плотность восстановленного участка трубы, г/см 1,75-1,85 Коэф. температурного расширения, х10 1/С Модуль упругости при растяжении, кг/мм Наличие остаточных напряжений в слое Время подготовки трубы к восстановлению, час/м Время подготовительных работ (приготовление пасты, связующего, раскрой стеклоткани и др.), ч/м Время восстановления материала (формирование), ч/м

ки, пропитки стеклоткани или пакета стеклотканей, приготовления и нанесения пастообразной смеси на место ремонта, а также планировки (придание требуемой геометрии) поверхности пастообразному слою, механической зачистки кромок и поверхности восстановленного участка стенки, проверки качества восстановленного участка и определения его характеристик; а также сокращения времени проведения ряда оперций; нанесения «заплаты на восстанавливаемую поверхность - в 4 раза по сравнению с аналогом и в 16 раз по сравнению с прототипом, отверждения клея - в 2 раза по сравнению с аналогом и на 30% по сравнению с прототипом; раскроя - в 16 раз) и стоимость ремонта в 60 раз по сравнению с прототипом и в 120 раз по сравнению с аналогом (за счет снижения трудоемкости, возможности ремонта труб на позиции, улучшения качества ремонта).

Внедрение данного способа в промышленность даст народному хозяйству экономический эффект, полученный за счет многократного использования дорогостоящих трубоболочек из композиционных материалов, в размере 5 млн. рублей (в серийном производстве) .

0,35-0,48

0,1-0,2

0,6-0,8

:0,05 1200 - 15 есть 0,1 - 0, 1,0 - 1, (0,1 - 0,2 не горит ,75-1.82 1.3-1.5 ,9 -6,1 0,00-1,0 800-2100 0,0-1500 0,1-0,5 0,1-0,2) А 16 ел. (0,1-0,2)Х1 ел.

Продолжение таблицы

Авторы

Даты

1982-11-15—Публикация

1980-11-03—Подача