Изобретение имеет отношение к способу производства галобутилкаучуков (хлор- и бром-), которые в основном используются для получения гермослоя бескамерных шин в шинной промышленности. А именно к способу сушки влажной крошки этих каучуков на червячных машинах экструзионного типа.

В промышленности галобутилкаучуки получают путем прямого галоидирования свободными галогенами раствора бутилкаучука в инертном растворителе, в частности в гексане. Образовавшийся раствор галобутилкаучука отмывается и нейтрализуется от галогенводорода, освобождается от растворителя методом водной дегазации. Полученная при этом крошка каучука в воде усредняется и подается на сушку, которая производится в экструзионных машинах червячного типа при повышенной температуре до содержания влаги в каучуке не более 0,6 масс. %. Однако в последнее время требования со стороны потребителей к содержанию влаги в готовом каучуке все более ужесточаются, т.к. остаточная влага отрицательно влияет на процесс переработки каучука.

Сложность сушки галобутилкаучуков заключается в том, что они, как и исходный для них бутилкаучук, являются полимерами с высокой газонепроницаемостью и достаточно тяжело отдают адсорбированную внутри крошки влагу, в то же время галобутилкаучуки при повышенной температуре склонны к процессу дегидрогалогенирования и сшивки - скорчингу, что и может произойти при ужесточении условий сушки. С другой стороны, существуют величины критически минимальной температуры и влагосодержания, при которых сушка каучука становится невозможной.

Известен способ сушки каучуков в машинах экструзионного типа, при котором сушильный агрегат состоит из двух и более червячных машин, в первых происходит механический отжим влаги, а в последней - термическое выпаривание при сбросе давления [В.И. Ермаков, B.C. Шеин, В.О. Рейхсфельд. Инженерные методы расчета процессов получения и переработки эластомеров. «Химия». Ленинградское отделение, 1982, с. 127-133]. Первая машина представляет собой цилиндрический корпус с червячным валом, в котором каучук сжимается при одновременном перемешивании, и за счет уменьшения свободного объема между стенкой камеры и червячным валом происходит отжим влаги. Остаточное содержание влаги в каучуке после отжимной машины - до 15 масс. %. и менее при содержании влаги на входе до 40-60%. На следующей стадии сушки дальнейшее удаление влаги происходит за счет выброса перегретых паров при сбросе давления. Машина содержит корпус и один или два вращающихся в противоположном направлении червячных вала и заканчивается фильерной плитой (диск со сквозными отверстиями). Корпус состоит из двух половин, первая - охлаждается водой, вторая - обогревается паром. Каучук при движении через экструдер разогревается за счет механической энергии и передачи тепла от рубашки в корпусе. Вода, содержащаяся в каучуке, находится в перегретом состоянии на протяжении всего периода движения через корпус машины. Температура каучука перед фильерной плитой может достигать 170°C и выше. При этом давление, создаваемое витками червячного вала, выше, чем давление перегретой воды в крошке каучука. При выходе каучука из фильерной головки происходит сброс давления, внутренняя вода превращается в пар, разрывает крошку, и таким образом удаляется. Влажность крошки на выходе составляет 0,5-1,0%.

Глубина обезвоживания при этом равна влагосодержанию каучука, соответствующему содержанию адсорбционно-связанной влаги.

Основным недостатком этого способа является высокая температура во второй части сушильной машины, в случае сушки галобутилкаучуков способная приводить к процессу дегидрогалогенирования и сшивки каучука, а также недостаточная степень обезвоживания каучука на выходе из машины (остаточная влага в каучуке не ниже 0,6%), приводящая к необходимости дальнейшего использования вибрационной сушилки большой протяженности для доведения показателя содержания воды до значения 0,3-0,5% или ниже.

Наиболее близким к заявляемому является способ экструзионной сушки каучуков в виде влажной крошки, содержащей от 0,5 до 16% воды [Pat. US №4508592, 2.04.85, B01D 1/28, B01D 1/00]. Согласно этому способу мокрая крошка после отжимных машин проходит через червячный экструдер последней машины при постоянно повышающихся температуре и давлении, доходит до зоны высокого сжатия, после чего при достижении максимальной температуры давление сбрасывается и полимер разрывается, отдавая внутреннюю влагу. Усовершенствование этого процесса заключается во введении в одну или более точек экструдера инертного газа в количестве до 0,018 кг⋅моль на 45,36 кг полимера. Инертный газ вводится с давлением, превышающим давление в зоне максимального сжатия. Температура взорвавшейся крошки на выходе - 51,3-73°C. В том случае, если инертный газ - это азот, его дозировка составляет примерно 3,6-36,2 м3/час на 2-5 т влажного каучука в час, температура в зоне сжатия доходит до 190°C, а азот подается с давлением до 13,8 МПа.

Недостатком этого способа является высокий расход азота, увеличивающий себестоимость готового каучука и приводящий к снижению его качества, а именно: полученный по такой технологии галобутилкаучук имеет ускоренные вулканизационные характеристики. Слишком большая разница между давлением подаваемого азота и собственным давлением в зоне сжатия сушильной машины (7,0-8,0 МПа) затрудняет сушку и приводит к увеличению температуры в зоне сжатия, которая также сказывается на качестве каучука, а именно на его вулканизационных характеристиках, содержании галогена и вязкости по Муни.

Задачей заявляемого способа является эффективная сушка галобутилкаучуков, позволяющая на выходе из сушильной машины получать продукт с содержанием влаги менее 0,3 масс. %. (в частности, менее 0,1 масс. %) без снижения его качества.

Поставленная задача решается за счет того, что в способе удаления влаги из мокрой крошки галобутилкаучуков, полученных путем прямого галоидирования растворенного в инертном растворителе бутилкаучука, в сушильном агрегате, состоящем из 2-х или более червячных машин, в последней из которых происходит термическое выпаривание влаги, с подачей в зону сжатия этой машины азота высокого давления, превышение давление азота над давлением в зоне сжатия составляет 2,0-5,0 МПа, а точка ввода азота находится на расстоянии 35-50 см от фильерной плиты последней сушильной машины.

В отличие от известных в предлагаемом способе задача достижения необходимой степени осушки при сохранении качества галобутилкаучука решается комплексным изменением термомеханических параметров на последней сушильной машине в присутствии азота высокого давления. Изменение места ввода азота высокого давления в зону сжатия последней сушильной машины меняет уравнение теплового баланса, на котором базируется процесс сушки с поправкой на вязкость каучука.

Преимуществом предлагаемого способа является то, что без дополнительных энергетических затрат достигается необходимая степень осушки галобутилкаучука при сохранении его качества.

Предлагаемый способ осуществляется, например, следующим образом: осушка галобутилкаучука проводится на сушильной машине типа Welding Engineers, состоящей из 3-х агрегатов экструзионного типа, 2 первые по ходу экструдера предназначены для отжима и предварительной сушки мокрой крошки, а 3-й для термического обезвоживания. Третья машина является двухсекционной с паровой рубашкой. Содержит приемное устройство крошки, 2 шнека (червячных вала), вращающиеся в разные стороны, и заканчивается фильерной плитой. Ближняя к фильере секция является зоной высокого сжатия, в которой температура и давление достигают максимального значения. В одну точку зоны сжатия подается азот от специального компрессора под давлением, превышающим собственное давление в этой зоне. Крошка галобутилкаучука после предварительной сушки на 2-х первых машинах с содержанием влаги в пределах 4-7 масс. % через приемный бункер подается на третью машину (экструдер) термической сушки. При движении через экструдер крошка разогревается за счет механической энергии и передачи тепла от рубашки в корпусе, давление увеличивается за счет температуры и, кроме того, создается витками червячных валов. Вода, содержащаяся в каучуке, находится в перегретом состоянии на протяжении всего периода движения через корпус машины. Температура и давление достигают наивысшего значения в зоне сжатия. При выходе каучука из фильерной головки происходит сброс давления, внутренняя вода превращается в пар, разрывает крошку, и таким образом удаляется. Подача азота в зону сжатия приводит к его проникновению в крошку и способствует ее разрыву и освобождению от воды. Способ иллюстрирует следующие примеры.

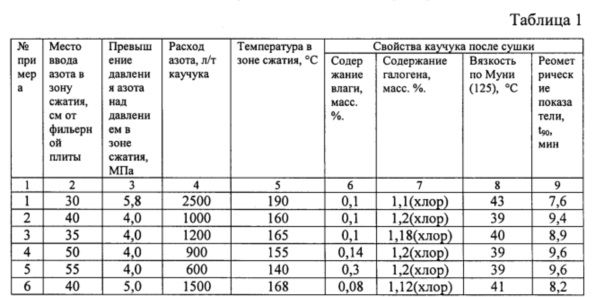

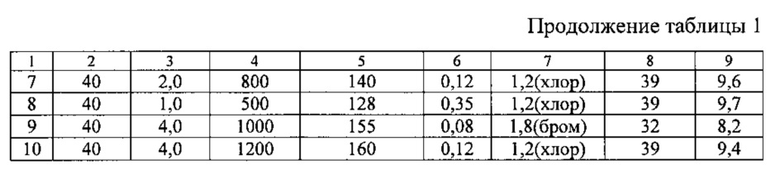

Пример 1 (по прототипу). Крошка хлорбутилкаучука, содержащего 1,2 масс. % хлора с вязкостью по Муни (125°C), равной 39 усл.ед., и содержанием влаги 6,9 масс. %, после предварительной обработки на 2-х экструдерах отжима и предварительной сушки подается в приемное устройство двухшнековой сушильной машины для термического обезвоживания. Скорость подачи каучука - 6,0 т в час. Азот подается в экструдер через входной штуцер, расположенный на расстоянии 30 см от фильеры. Давление азота на входе 13,8 МПа, максимальное давление в зоне сжатия - 8,0 МПа. У каучука, полученного после сушки, определяют содержание в нем влаги, вязкость по Муни (125°C), содержание связанного хлора, реометрические показатели резиновых смесей, приготовленных по стандартной рецептуре.

Пример 2. Способ осуществляется как в примере 1, за исключением того, что входной штуцер, через который азот подается в зону сжатия последней сушильной машины, находится на расстоянии 40 см от фильерной плиты. Давление азота на входе 10,0 МПа, максимальное давление в зоне сжатия - 6,0 МПа.

Примеры 3-5. Способ осуществляется как в примере 2, за исключением того, что входной штуцер, через который азот подается в зону сжатия последней сушильной машины, находится на расстоянии 35 см (пример №3), 50 см (пример №4), 55 см (пример №5) от фильерной плиты.

Примеры 6-8. Способ осуществляется как в примере 2, за исключением того, что давление азота на входе в экструдер составляет 11 МПа (пример №6), 8 МПа (пример №7), 7 МПа (пример №8).

Пример 9. Способ осуществляется как в примере 2, за исключением того, что осушке подвергается крошка бромбутилкаучука, содержащего 1,8% связанного брома, с вязкостью по Муни (125°C), равной 32 усл. ед.

Пример 10. Способ осуществляется как в примере 2, за исключением того, что сушильный агрегат, на котором проводится обезвоживание каучука, состоит из 2-х машин, на первой происходит отжим и предварительное обезвоживание, а на второй (последней), как и в предыдущих примерах - термическое обезвоживание с подачей азота. Содержание влаги в мокрой крошке перед подачей на последнюю машину составляет 15 масс. %.

Данные, полученные при проведении экспериментов в соответствии с примерами 1-10, приведены в таблице.

Из данных таблицы 1 следует, что в способе удаления влаги из мокрой крошки галобутилкаучуков, полученных путем прямого галоидирования, растворенного в инертном растворителе бутилкаучука, в сушильном агрегате, состоящем из 2-х или более червячных машин, в последней из которых происходит термическое выпаривание влаги, с подачей в зону сжатия этой машины азота высокого давления, отличающемся тем, что превышение давления азота над давлением в зоне сжатия составляет 2,0-5,0 МПа, а точка ввода азота находится в 35 - 50 см от фильерной плиты последней сушильной машины, удается добиться эффективной сушки галобутилкаучуков (хлор- и бром-) при полном сохранении их качества. При этом превышение давления азота над давлением в зоне сжатия должно находиться в пределах 2,0-5,0 МПа. При повышении этого показателя (как в прототипе, пример 1) увеличивается расход азота и температура в зоне сжатия, что отрицательно сказывается на качестве каучука: снижается содержание галогена за счет процесса дегидрогалогенирования, растет вязкость по Муни за счет сшивки и ускоряется процесс неконтролируемой вулканизации (падает показатель t90). При уменьшении этого показателя ниже 2 МПа (пример 8) снижается эффективность сушки. Оптимальное расстояние точки ввода азота от фильерной плиты последней сушильной машины должно находиться в пределах 35-50 см. При снижении этого показателя (как в прототипе, пример 1) увеличивается расход азота, повышается температура в зоне сжатия и это влечет за собой ухудшение качества каучука. При увеличении этого показателя (пример №5) снижается эффективность сушки.

Предлагаемое техническое решение одинаково эффективно для хлор- и бром- (пример №9) каучуков и одинаково работает на сушильных агрегатах, состоящих из 2-х или более червячных машин (экструдеров).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ СУШКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2001 |

|

RU2197381C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2015 |

|

RU2603192C1 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2608956C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2736768C2 |

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ОБРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121436C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

Изобретение относится к способу производства галобутилкаучуков, а именно к способу сушки влажной крошки этих каучуков. Техническим результатом является повышение эффективности сушки каучука без снижения его качества. Технический результат достигается способом удаления влаги из мокрой крошки галобутилкаучуков, полученных путем прямого галоидирования растворенного в инертном растворителе бутилкаучука, в сушильном агрегате, состоящем из 2-х или более червячных машин, в последней из которых происходит термическое выпаривание влаги, с подачей в зону сжатия этой машины азота высокого давления. При этом превышение давления азота над давлением в зоне сжатия составляет 2,0-5,0 МПа, а точка ввода азота находится в 35-50 см от фильерной плиты последней червячной машины. 1 табл., 10 пр.

Способ удаления влаги из мокрой крошки галобутилкаучуков, полученных путем прямого галоидирования, растворенного в инертном растворителе бутилкаучука, в сушильном агрегате, состоящем из 2-х или более червячных машин, в последней из которых происходит термическое выпаривание влаги, с подачей в зону сжатия этой машины азота высокого давления, отличающийся тем, что превышение давления азота над давлением в зоне сжатия составляет 2,0-5,0 МПа, а точка ввода азота находится в 35-50 см от фильерной плиты последней червячной машины.

| US 4508592 A, 02.04.1985 | |||

| US 20150316321 A1, 05.11.2015 | |||

| ШНЕКОВАЯ СУШИЛКА | 1991 |

|

RU2053470C1 |

| WO 2015119803 A1, 13.08.2015 | |||

| US 4124306 A, 07.11.1978. | |||

Авторы

Даты

2017-07-05—Публикация

2016-10-26—Подача