Группа изобретений относится к металлургии, а именно к средствам обработки металла в жидком состоянии в литейных формах вибрацией и с использованием электромагнитного воздействия, и может быть использована в производстве композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti.

Известен способ обработки сплавов низкочастотными колебаниями, при котором сплав с помощью волновода обрабатывается колебаниями с частотой 38-100 Гц и амплитудой 0,5-1,5 мм в неподвижном тигле (Попова Э.А., Бодрова Л.Е., Пастухов Э.А., Ватолин Н.А. Особенности кавитационных процессов при воздействии на жидкие среды упругих колебаний низких частот. // Расплавы, 1998 №3, с. 7-13).

Недостатками известного способа являются большая пористость получаемого сплава вследствие псевдокавитации и невозможность достичь измельчения структурных компонентов ниже размера 1 мкм.

Известны способ воздействия электромагнитным излучением на расплавленный металл путем создания внутри расплава однополярных электромагнитных импульсов тока длительностью менее 1 нс и мощностью более 1 МВт и установка для его осуществления (Крымский В.В., Кулаков Б.А., Л.Г. Знаменский, В.К. Дубровин. Патент РФ №2198945, заявл. 27.11.2000, опубл. 20.02.2003. Бюл. №5).

Недостаток известных средств - невозможность обеспечить равномерное распределение композиционных компонентов по объему получаемого слитка.

Известны способ и установка для воздействия электромагнитным излучением на расплавленный металл, описанные в патенте РФ №118310 на полезную модель, МПК C22F 3/02, заявл. 02.04.2012 г, опубл. 20.07.2012 г.

Известный способ заключается в том, что на расплавленный металл воздействуют в течение 10-20 минут однополярными импульсами тока длительностью 0,5 нс, мощностью 1 МВт с частотой повторения 1 кГц.

Известная установка включает в себя металлический тигель с расплавленным металлом, помещенный в металл электрод и генератор однополярных электромагнитных импульсов с длительностью менее 1 нс, мощностью более 1 МВт, снабженный двумя выводами, один из которых соединен с тиглем, а второй вывод служит электродом-облучателем и выполнен в виде графитового стержня.

Недостатком известных средств является невозможность обеспечения равномерного распределения композиционных компонентов по объему получаемого слитка.

Наиболее близкими по технической сущности к заявляемым являются способ получения композиционных сплавов и установка для его осуществления, описанные в патенте РФ №2298590, С22С 1/02, опубл. 10.05.2007 г. и выбранные в качестве прототипов.

Известный способ включает плавление и обработку расплава Al-Ti в непрерывном режиме в плавильной емкости с помощью поршня-вибратора, погружаемого в расплав и совершающего низкочастотные колебания в диапазоне 16-160 Гц с амплитудой δ, определяемой по выражению δ=1500η/(R0 2μ ρ), где η - динамическая вязкость расплава, μ - частота колебаний, ρ - плотность сплава, R0 - радиус поршня вибратора.

Известная установка содержит тигель и поршень-вибратор, размешенный в тигле и соединенный через жесткий шток с источником гармонических колебаний звуковой частоты.

Недостатками известных средств являются следующие:

1) большая пористость получаемого сплава вследствие псевдокавитации;

2) невозможность достичь измельчения структурных компонентов ниже размера 1 мкм.

Задачей предлагаемых технических решений является получение композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, с повышенными физико-механическими, электротехническими, трибологическими и другими эксплуатационными характеристиками.

Технический результат настоящего изобретения выражается в возможности получения в промышленных масштабах сплавов с измельченным до субмикронных размеров зерном при равномерном распределении композиционных составляющих по всему объему слитка.

Указанный технический результат достигается тем, что:

- в способе получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, включающем плавление и обработку расплава в непрерывном режиме в плавильной емкости с помощью поршня-вибратора, погружаемого в расплав и совершающего низкочастотные колебания в диапазоне 16-160 Гц с амплитудой δ, определяемой по выражению δ=1500η/(R02μρ), где η - динамическая вязкость расплава, μ - частота колебаний, ρ - плотность сплава, R0 - радиус поршня, согласно изобретению одновременно с вибрационными колебаниями на расплав воздействуют однополярными электромагнитными импульсами с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт;

- в установке для получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, содержащей тигель и поршень-вибратор, размещенный в тигле и соединенный через жесткий шток с источником гармонических колебаний звуковой частоты, согласно изобретению она дополнительно содержит генератор однополярных электромагнитных импульсов с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, замкнутый в электрическую цепь на поршень-вибратор, и тигель, которые выполнены из графита, при этом поршень изолирован от штока диэлектрической прокладкой, расстояние от нижней грани поршня до дна тигля составляет не более полутора диаметров тигля и не менее радиуса тигля, а зазор между боковыми стенками поршня-вибратора и тигля находится в диапазоне 0,025-0,1 радиуса тигля.

Одновременное электроимпульсное и низкочастотное воздействие на расплав в способе с увязкой основных параметров процесса: электроимпульсных и амплитудно-частотных параметров облучения и вибрации, физических характеристик расплава, при выполнении в установке тигля и поршня-вибратора из графита в совокупности с выдерживанием указанных соотношений геометрических размеров и взаимного положения тигля и поршня обеспечивает измельчение структурных компонентов до размера ниже 1 мкм и уменьшает пористость получаемого сплава, позволяя получить сплав с хорошими эксплуатационными свойствами.

Заявляемый способ обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками, как воздействие на расплав одновременно с вибрационными колебаниями однополярными электромагнитными импульсами с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, позволяющими получать сплавы с измельченным до субмикронных размеров зерном при равномерном распределении композиционных составляющих по всему объему слитка, обеспечивая тем самым хорошие эксплуатационные характеристики.

Заявляемая установка обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками, как наличие в установке генератора однополярных электромагнитных импульсов с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, замкнутого в электрическую цепь на поршень-вибратор и плавильную емкость, выполнение поршня-вибратора и тигля из графита, изоляция поршня от штока диэлектрической прокладкой, расположение нижней грани поршня на расстоянии до дна тигля не более чем полутора диаметров тигля и не менее радиуса тигля, с зазором между боковыми стенками поршня-вибратора и тигля в пределах диапазон 0,025-0,1 от размера радиуса тигля, обеспечивающими в совокупности достижение заданного результата.

Хотя вибрационная обработка и облучение расплавленного металла однополярными электромагнитными импульсами сами по себе известны из уровня техники, однако технический результат, достигаемый при одновременном воздействии облучения и вибрационного воздействия на расплавленный металл, не является очевидным, и потому заявитель считает, что заявляемый способ соответствует критерию «изобретательский уровень».

Заявителю не известны технические решения, обладающие указанными выше для заявляемой установки отличительными признаками, обеспечивающими в совокупности достижение заданного результата, поэтому заявитель считает, что и заявляемая установка соответствует критерию «изобретательский уровень».

Заявляемый способ и установка могут найти широкое применение в металлургии, например, для производства композиционных сплавов, а потому соответствуют критерию «промышленная применимость».

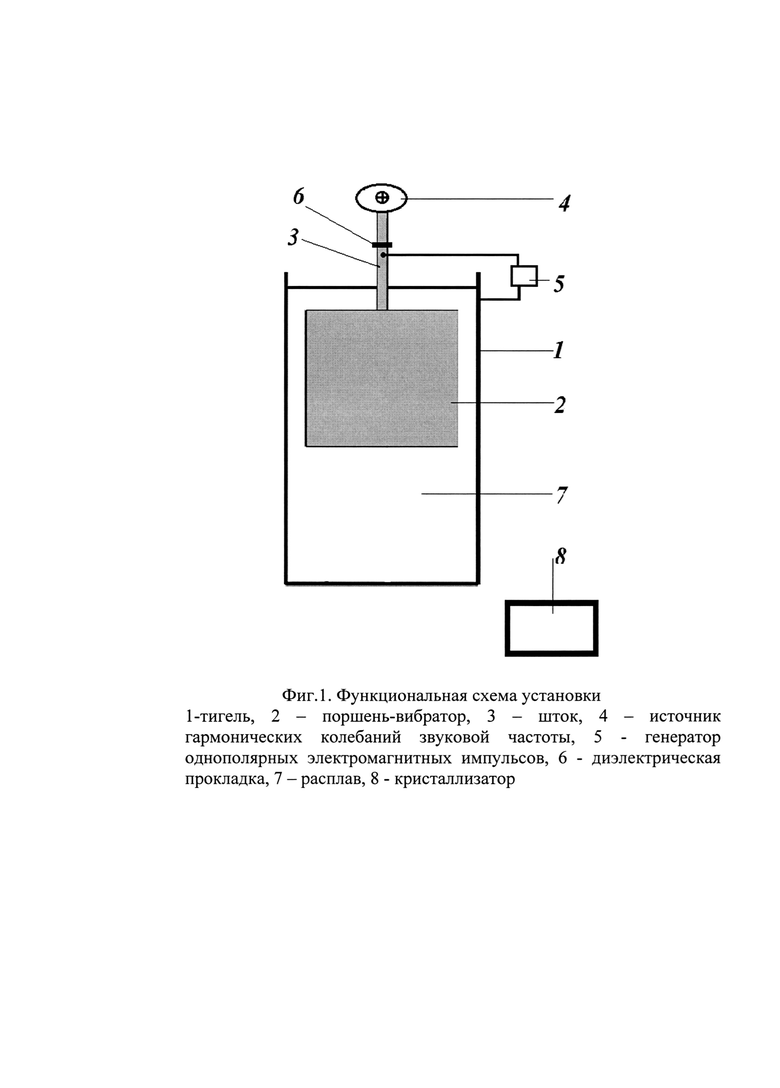

Изобретение иллюстрируется чертежом, где на фиг. 1 приведена функциональная схема установки.

Сущность заявляемого способа заключается в следующем.

Способ получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, включает в себя плавление и обработку расплава в непрерывном режиме в плавильной емкости с помощью поршня-вибратора, погружаемого в расплав. Поршень-вибратор совершает в расплаве низкочастотные колебания в диапазоне 16-160 Гц с амплитудой, определяемой исходя из частоты колебаний, вязкости и плотности расплава по выражению δ=1500η/(R02μρ), где η - динамическая вязкость расплава, μ - частота колебаний, ρ - плотность сплава, R0 - радиус поршня. При этом одновременно с вибрационными колебаниями на расплав воздействуют однополярными электромагнитными импульсами с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт.

Электроимпульсное воздействие на расплав в указанном диапазоне параметров приводит к его дегазации, измельчению структурных составляющих получаемого сплава до микронных и субмикронных размеров, вызывает изменение структуры, улучшающее технические характеристики материала.

Низкочастотная обработка в указанном диапазоне амплитудно-частотных и геометрических параметров создает турбулентное перемешивание всего объема расплава, приводящее к равномерному распределению по слитку структурных компонентов сплава, а также усиливает действие электроимпульсной обработки по измельчению структурных компонентов сплава.

Заявляемая установка для получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, выполнена следующим образом.

Установка для получения композиционного сплава Al-Ti (фиг. 1) содержит тигель 1, в котором размещен поршень-вибратор 2, соединенный через жесткий шток 3 с источником 4 гармонических колебаний звуковой частоты. В установку также введен генератор 5 однополярных электромагнитных импульсов с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт. Генератор 5 замкнут в электрическую цепь на поршень-вибратор 2 и тигель 1, которые выполнены из графита. При этом поршень-вибратор 2 изолирован от штока 3 диэлектрической прокладкой 6. Расстояние от нижней грани поршня-вибратора 2 до дна тигля 1 не превышает полтора диаметра тигля 1 и не менее радиуса тигля 1. Зазор между боковыми стенками поршня-вибратора 2 и тигля 1 не выходит за диапазон 0,025-0,1 радиуса тигля 1.

Выплавка по предлагаемому изобретению ведется следующим образом: в тигле 1 плавятся компоненты композиционного сплава 7 (к примеру, алюминий и титан) в таком объеме, чтобы высота столба расплава была больше радиуса тигля 1 (верхнего предела размера столба нет). По достижению требуемой температуры обработки расплава в тигель 1 опускают поршень-вибратор 2 с радиусом, составляющим 0,9-0,975 от радиуса тигля 1, так, чтобы расстояние от нижней грани поршня-вибратора 2 до дна тигля 1 было в диапазоне 1-3 радиуса тигля 1. Затем включают источник 4 продольных гармонических колебаний поршня-вибратора 2, частота которых задается плавильщиком, а амплитуда определяется по уравнению δ=1500η/(R02μρ). Вслед за этим включают генератор 5 с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, который замкнут в электрическую цепь «поршень 2 - расплав 7 - тигель 1». Длительность как низкочастотной, так и электроимпульсной обработки определяется требованиями к получаемому материалу. Перед сливом расплава 7 в кристаллизатор 8 источник 4, обеспечивающий вибрационную обработку, и генератор 5 выключают.

Предлагаемое в изобретении объединение электроимпульсного и низкочастотного воздействий на расплав - эффективное и не дорогостоящее решение получения композиционного сплава с измельченной до субмикронных размеров и/или измененной структурой при равномерном распределении компонентов по всему слитку.

Соблюдение амплитуды низкочастотных колебаний поршня-вибратора 2 согласно формуле δ=1500η/(R02μρ) и геометрических параметров обработки - диапазон зазора между боковыми стенками поршня 2 и тигля 0,025-0,1 от размера радиуса тигля 1 и расстояние от нижней грани поршня 2 до дна тигля 1 в диапазоне 1-3 радиуса тигля 1 - обязательное в данном способе, теоретически обоснованное и экспериментально проверенное условие обеспечения турбулентного перемешивания всего объема расплава 7 до однородного распределения его составляющих. При меньшей амплитуде или несоблюдении геометрических требований не будет полноценного перемешивания, при большей амплитуде даже при соблюдении геометрических параметров произойдет насыщение расплава газом с поверхности расплава (псевдокавитация), с которым дегазация от применения электроимпульсного воздействия может не произойти, и слиток будет пористым.

Использование электроимпульсного воздействия на расплав 7 вне указанного диапазона параметров генератора 5 - частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт - снизит эффективность его применения.

Предлагаемый способ получения композиционного сплава Al-Ti был опробован в лабораторных условиях в Институте металлургии УрО РАН. Условия эксперимента: тигель 1 графитовый диаметром 7 см, поршень-вибратор 2 графитовый диаметром 6,9 см изолирован прокладкой 6 от штока 3, соединенного с электромагнитным генератором ЭМГ-5, создающим гармонические продольные колебания штока с амплитудой 0,0013 м при частоте 70 Гц. Генератор 5 мощностью 2 МВт с длительностью импульса 1 нс и частотой повторения импульсов 1000 Гц соединен проводом из нихрома одним концом с поршнем 2, другим - с тиглем 1. Материал расплава - лигатура Al-1%Ti. Температура обработки расплава 1150°С. После обработки производится заливка металла в кристаллизатор 8 в виде бронзовой изложницы, после охлаждения - вертикальный разрез слитка по его середине. Далее проводился металлографический анализ образцов.

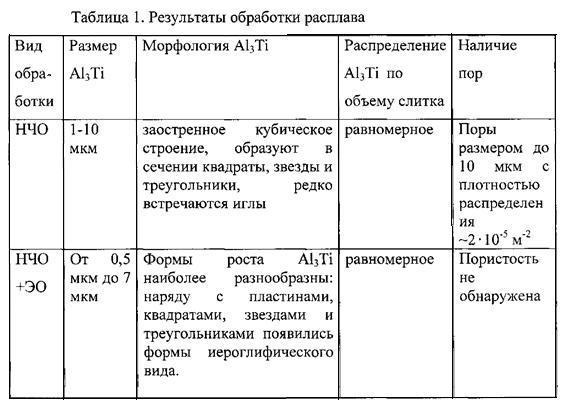

Результаты эксперимента приведены ниже в табл. 1:

Опыт 1. Обработка расплава в течение 2 мин низкочастотными колебаниями поршня (НЧО);

Опыт 2. Совместная электроимпульсная обработка (ЭО) и низкочастотная обработка (НЧО) расплава в течение 2 мин.

Из приведенных экспериментальных данных видно, что при выплавке сплава Al-Ti заявляемым способом с соблюдением заявляемых режимов (опыт 2) получен беспористый слиток с равномерным по его объему распределением алюминидов Al3Ti размером 0,5-7 мкм наиболее разнообразных форм роста в сравнении со сплавами, полученными другим способом (опыт 1). Многообразие форм роста алюминидов обусловлено совместным воздействием на расплав НЧО и ЭО, турбулентное перемешивание, создаваемое НЧО, постоянно прогоняет через этот сектор весь расплав. Материал слитка, созданного при НЧО+ЭО, более качественный, чем полученные другим способом (опыт 1), так как не имеет обнаруженных у них дефектов пористости и неравномерности распределения структурных компонентов по объему.

В сравнении с прототипами заявляемые способ и установка для получения композиционного сплава Al-Ti позволяют получить сплавы с более высокими эксплуатационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-ЦИРКОНИЙ | 2012 |

|

RU2518041C2 |

| Способ получения композиционного материала на основе алюминия или его сплава, легированного титаном | 2020 |

|

RU2742874C1 |

| Способ получения лигатуры с алюминидами никеля и РЗМ для модифицирования алюминиевых сплавов | 2020 |

|

RU2732809C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298590C2 |

| Способ воздействия на расплавленный металл | 2017 |

|

RU2658772C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ИЗЛУЧЕНИЕМ НА РАСПЛАВЛЕННЫЙ МЕТАЛЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198945C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

Группа изобретений относится к металлургии, в частности к производству металлокомпозитов, а также может быть использована для обработки других сплавов. Способ получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, включает плавление и обработку расплава в непрерывном режиме в плавильной емкости с помощью поршня-вибратора, погружаемого в расплав и совершающего низкочастотные колебания в диапазоне 16-160 Гц с амплитудой δ, определяемой по выражению δ=1500η/(R02μρ), где η - динамическая вязкость расплава, μ - частота колебаний, ρ - плотность сплава, R0 - радиус поршня. Одновременно с вибрационными колебаниями на расплав воздействуют однополярными электромагнитными импульсами с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт. Установка для получения композиционного сплава содержит тигель и поршень-вибратор, размещенный в тигле и соединенный через жесткий шток с источником гармонических колебаний звуковой частоты. Установка дополнительно содержит генератор однополярных электромагнитных импульсов с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, замкнутый в электрическую цепь на поршень-вибратор, и тигель, выполненные из графита. Поршень изолирован от штока диэлектрической прокладкой, расстояние от нижней грани поршня до дна тигля составляет не более полутора диаметров тигля и не менее радиуса тигля, а зазор между боковыми стенками поршня-вибратора и тигля находится в диапазоне 0,025-0,1 радиуса тигля. Сплав характеризуется субмикронным размером зерна при равномерном распределении композиционных составляющих по всему объему слитка. Повышаются эксплуатационные характеристики сплава. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, включающий плавление и обработку расплава в непрерывном режиме в плавильной емкости с помощью поршня-вибратора, погружаемого в расплав и совершающего низкочастотные колебания в диапазоне 16-160 Гц с амплитудой δ, определяемой по выражению δ=1500η/(R02μρ), где η - динамическая вязкость расплава, μ - частота колебаний, ρ - плотность сплава, R0 - радиус поршня, отличающийся тем, что одновременно с вибрационными колебаниями на расплав воздействуют однополярными электромагнитными импульсами с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт.

2. Установка для получения композиционного сплава Al-Ti, упрочненного алюминидами титана Al3Ti, содержащая тигель и поршень-вибратор, размещенный в тигле и соединенный через жесткий шток с источником гармонических колебаний звуковой частоты, отличающаяся тем, что она дополнительно содержит генератор однополярных электромагнитных импульсов с частотой не менее 1000 Гц, длительностью импульса не более 1⋅10-9 с и мощностью не менее 1 МВт, замкнутый в электрическую цепь на поршень-вибратор, и тигель, выполненные из графита, при этом поршень изолирован от штока диэлектрической прокладкой, расстояние от нижней грани поршня до дна тигля составляет не более полутора диаметров тигля и не менее радиуса тигля, а зазор между боковыми стенками поршня-вибратора и тигля находится в диапазоне 0,025-0,1 радиуса тигля.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298590C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2085333C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВА НИЗКОЧАСТОТНЫМИ КОЛЕБАНИЯМИ | 1986 |

|

SU1457274A1 |

| US 2003075020 A1, 24.04.2003. | |||

Авторы

Даты

2017-07-13—Публикация

2015-12-03—Подача