Изобретение относится к металлургии, в частности к производству композитов, а также может быть использовано при смешивании взаимно нерастворимых жидкостей.

Известны способ и устройство виброобработки расплава, включающий колебание изложницы с расплавом в вертикальном направлении с частотой 20-60 Гц и амплитудой 1-4 мм, обеспечиваемые кривошипно-шатунным или кулачковым механизмом с механическим приводом (Романов А.А. Литье стали в вибрирующую форму. М.: (Свердловск. отдел.): Машгиз, 1959).

Недостатками данного способа являются:

1. Невозможность обеспечить непрерывность процесса

2. Отсутствие перемешивания

Известен способ (прототип) обработки сплавов низкочастотными упругими колебаниями, при котором сплав с помощью волновода обрабатывается упругими колебаниями с частотой 38-100 Гц и амплитудой 0.5÷1.5 мм (Попова Э.А., Бодрова Л.Е., Пастухов Э.А., Ватолин Н.А. Особенности кавитационных процессов при воздействии на жидкие среды упругих колебаний низких частот.// Расплавы, 1998 №3, с.7-13).

Недостатками способа являются:

1. Дискретность и, как следствие, низкая производительность процесса.

2. Высокая трудоемкость и энергоемкость.

3. Повышенный расход материалов.

4. Серьезные трудности и большая дороговизна в реализации способа в производственном масштабе.

Известно устройство (прототип) (А.С. №1457274, СССР. БИ №5. 1989 г.) для обработки расплава низкочастотными колебаниями, содержащее источник колебаний, изложницу и волновод, отличающийся тем, что с целью повышения качества металла волновод выполнен в виде стакана с открытой снизу полостью при соотношении высоты к его наружному диаметру 1.5-2.5, внутреннего диаметра изложницы к внутреннему диаметру волновода, равном 1.001-1.01, и объема полости волновода к объему полости изложницы, равном 0.33-0.5.

Недостатками данного устройства являются:

1. Конструкция устройства позволяет вести процесс обработки лишь в дискретном режиме.

2. Низкая производительность агрегата.

3. Высокие удельные материальные затраты.

4. Повышенный удельный расход энергии.

Предлагаемое устройство предназначено для реализации способа получения и обработки композиционных сплавов в непрерывном режиме.

Задачей предлагаемого технического решения является получение композиционных сплавов с повышенными физико-механическими, электротехническими, трибологическими и другими служебными свойствами в промышленном масштабе, обеспечение непрерывности процесса, высоких производительности и качества, повышение стабильности процесса, снижение трудо-, энерго- и материалозатрат.

Технический результат настоящего изобретения выражается в возможности получения в промышленных масштабах сплавов, состоящих из взаимно нерастворимых, расслаивающихся компонентов, в повышении служебных характеристик сплавов за счет создания непрерывного процесса выплавки и обработки расплавов, в создании реальных условий получения композитов непрерывным способом. Это стало возможным в результате определения и увязки основных параметров процесса: уровня расплава в накопителе, положения поршня-вибратора в расплаве, амплитудно-частотных параметров вибрации и физических характеристик расплава, соотношения геометрических размеров накопителя и поршня-вибратора, формы и местоположении плавильных ванн, уровня расплава в них, места подачи составляющих компонентов в накопитель.

Поставленная задача решается тем, что:

1. В способе получения композиционных сплавов, включающем плавление, подачу расплава в накопитель, его обработку поршнем-вибратором, совершающим упругие колебания звуковой частоты в диапазоне 16-160 Гц, согласно изобретению выплавку и обработку ведут в непрерывном режиме, при этом амплитуду колебаний определяют исходя из частоты колебаний, вязкости и плотности расплава по выражению δ=1500η/(R0 2μρ), где δ - амплитуда колебаний, м; μ - динамическая вязкость расплава, Па·с; μ - частота колебаний, с-1; ρ - плотность сплава, кг/м3; R0 - радиус поршня вибратора, м, поршень-вибратор погружают в расплав так, что расстояние от дна накопителя до его нижней плоскости составляет H1=(2,5÷3,0)R0+6V/(πR1 2), а уровень расплава над верхней плоскостью поршня-вибратора определяют из выражения Н2=(2÷8)δd2, где V - скорость разливки сплава,м3/с; R1 - внутренний радиус накопителя, м; d=R0/R1 - отношение радиуса поршня-вибратора к внутреннему радиусу накопителя.

2. В способе по пункту 1 согласно изобретению плавление взаимно нерастворимых компонентов сплава ведут в отдельных плавильных ваннах и подают в накопитель в заданном соотношении непосредственно под поршень-вибратор на расстоянии (5-15)·10-3 м от нижней его плоскости (при нейтральном положении поршня вибратора) непрерывно со скоростью, равной скорости разливки сплава, а уровни расплава, относительно уровня подачи в накопитель, определяют из условия равенства гидростатического давления.

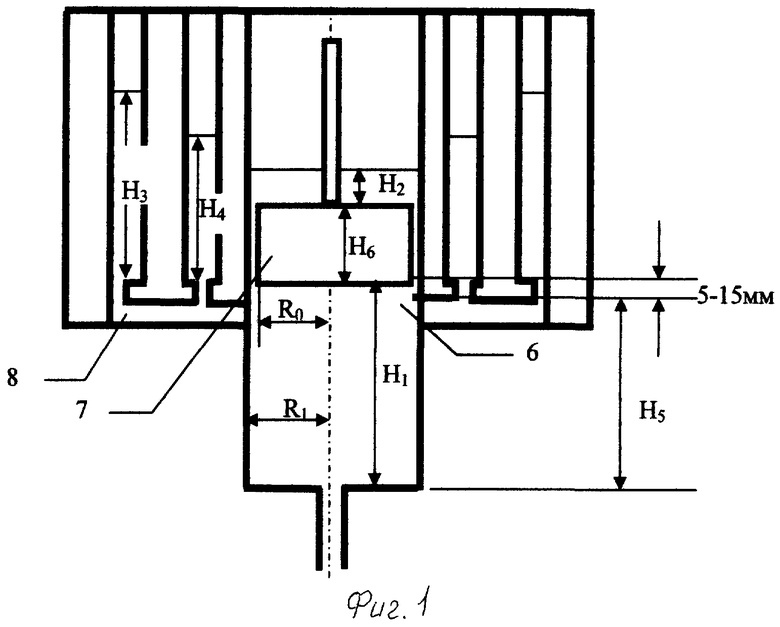

3. В устройстве для получения композиционных сплавов, включающем плавильные ванны, накопитель, согласно изобретению в накопитель введен поршень-вибратор с радиусом R0=(0.985÷0.995)R1 и высотой Н6=(0,1÷0,2)δd2R0/600(1-d2), который через жесткий шток соединен с источником гармонических колебаний звуковой частоты.

4. В устройстве по пункту 3 согласно изобретению плавильные ванны выполнены в виде концентрических колец вокруг накопителя и соединены с ним подающими каналами на уровне H5=(2.5÷3.0)Ro+6V/(πR1 2)-((5÷15)·10-3), от его дна, где δ - амплитуда колебаний, м; d=R0/R1 - отношение радиуса поршня-вибратора к внутреннему радиусу накопителя; R0 - радиус поршня-вибратора, м; R1 - внутренний радиус накопителя, м.

Указанные признаки способа: непрерывность процессов выплавки и обработки, плавление взаимно нерастворимых компонентов в отдельных плавильных ваннах, уровни расплавов, определяемые из условия равного гидростатического давления, равенство скоростей подачи компонентов (Vп) и разливки расплава из накопителя (Vp), место их подачи в накопитель (на расстоянии (5-15)·10-3 м ниже нижней плоскости поршня-вибратора), положение поршня-вибратора в объеме обрабатываемой смеси расплавов H1=(2,5÷3,0)R0+6V/(πR1 2), H2=(2÷8)δd2, и амплитуда колебаний δ=1500η/(R0 2μρ), где 1500 - размерная величина, полученная в результате экспериментальной проработки для цилиндрического накопителя и расчета по формуле  (α - безразмерный коэффициент, характеризующий турбулентное движение по траекторному критерию, Нmax - максимальная глубина проникновения вихревых потоков, м, d=R0R1 - отношение радиуса поршня-вибратора к внутреннему радиусу накопителя), 6 - минимальное время обработки, с.

(α - безразмерный коэффициент, характеризующий турбулентное движение по траекторному критерию, Нmax - максимальная глубина проникновения вихревых потоков, м, d=R0R1 - отношение радиуса поршня-вибратора к внутреннему радиусу накопителя), 6 - минимальное время обработки, с.

Указанные признаки устройства: введение в накопитель поршня-вибратора, соединенного через жесткий шток с источником гармонических колебаний звуковой частоты, выполнение плавильных ванн в виде концентрических колец, окружающих накопитель, и соединение этих ванн с накопителем подающими каналами на уровне H5=(2.5÷3.0)R0+6V/(πR1 2)-(5÷15 мм) от его дна, а также размеры поршня-вибратора R0=(0.985÷0.995)R1 и H6=(0,1÷0,2)δd2R0/600(1-d2), являются необходимыми для создания высокопроизводительного и экономически выгодного непрерывного процесса выплавки и вибрационной обработки композиционных сплавов и сплавов с повышенными служебными характеристиками.

Сущность заявляемого способа заключается в следующем:

- непрерывность процессов выплавки и обработки обеспечивает высокую производительность и стабильность процесса, устраняет непроизводительные операции, ликвидирует влияние термосмен на материалы устройства;

- плавление взаимно нерастворимых компонентов в различных плавильных ваннах и установление уровней расплава, создающих равное гидростатическое давление в каналах подачи расплавов в накопитель, обеспечивает подачу в накопитель составляющих компонентов в заданном соотношении;

- установление скорости подачи компонентов в накопитель равной скорости выдачи готового расплава поддерживает постоянство уровня расплава в накопителе, а уровень подачи составляющих компонентов расплава на 10÷15 мм ниже уровня нижней плоскости поршня-вибратора гарантирует попадание смеси в зону интенсивного турбулентного перемешивания;

- расположение поршня-вибратора на высоте H1=(2,5÷3,0)R0+6V/(πR1) от дна накопителя до нижней плоскости поршня-вибратора и амплитуда колебаний поршня-вибратора δ=1500η/(R0 2μρ) обеспечивают выдачу (разливку) постоянного по составу и гомогенного готового продукта;

- уровень расплава над верхней плоскостью поршня-вибратора Н2=(2÷8)δd2 ликвидирует возможность попадания в расплав и растворения в нем атмосферного воздуха.

Сущность заявляемого устройства заключается в следующем:

- введение в накопитель поршня-вибратора, соединенного с источником гармонических колебаний жестким штоком, объединяет процессы непрерывной выплавки с непрерывной вибрационной обработкой;

- выполнение плавильных ванн в виде концентрических колец вокруг накопителя создает условия энерго- и материалосбережения, облегчает управление процессом.

Изобретение поясняется чертежами, где на фиг.1 изображен разрез устройства, на фиг.2 - вид сверху. Устройство содержит теплоизолятор 1, ванну расплава I компонента 2, нагреватели 3, ванну расплава II, компонента 4, теплоизолятор с нагревателями 5, накопитель 6, поршень-вибратор 7, каналы подачи компонентов сплава 8, отверстие выдачи сплава 9.

Выплавка по предлагаемому изобретению ведется следующим образом: в плавильных ваннах 2 и 4 плавятся взаимно нерастворимые компоненты специального сплава (к примеру, алюминий и свинец) и по каналам 8 поступают в накопитель 6, при этом отверстие выдачи сплава 9 закрыто. При заполнении накопителя на уровень Н1, в накопитель вводится поршень-вибратор и при заполнении накопителя расплавом на высоту Н1+Н2+Н6 включается источник гармонических колебаний, который через шток сообщает колебательные движения с частотой 16-160 Гц и амплитудой δ=1500η/(R0 2μρ) мм поршню-вибратору 7.

Поршень-вибратор R0=(0.985÷0.995)R1, H6=(0,1÷0,2)δd2R0/600(1-d2) выполнен так, что генерирует в расплаве интенсивное турбулентно-вихревое движение, за счет которого осуществляется разбивание свинцовой составляющей на микрообъемы сферической формы, а также конвективное и диффузионное перемешивание сплава и делает состав его однородным. При получении однородного состава во всем объеме накопителя открывается отверстие выдачи сплава 9 и начинается разливка сплава с одновременной подачей новых порций расплавленных составляющих компонентов из плавильных ванн 2 и 4 и их виброобработка. Уровни расплавов Н3 и Н4 в плавильных ваннах устанавливаются из условия равенства гидростатического давления расплавов.

Предлагаемое в изобретении объединение непрерывных процессов выплавки и виброобработки - единственно возможное решение получения однородного сплава из расслаивающихся нерастворимых друг в друге компонентов в промышленном масштабе.

Равенство скоростей подачи расплавов в накопитель и выпуска готового продукта из накопителя обеспечивает поддержание постоянного уровня расплава в накопителе как под поршнем-вибратором Н1=(2,5÷3,0)R0+6V/(πR1 2), так и над ним H2=(2÷8)δd2.

Поддержание уровня расплава в накопителе под поршнем-вибратором H1=(2,5÷3,0)R0+6V/(πR1 2) - необходимое условие обеспечения равномерного распределения нерастворимых компонентов в алюминиевой матрице. При H1<2,5R0+6V/(πR1 2) - не обеспечится равномерное распределение нерастворимых компонентов в алюминиевой матрице, а также резко сократится КПД установки. При H1>3,0R0+6V/(πR1 2) - в накопителе создадутся застойные зоны, в которых начнется процесс расслоения составляющих компонентов, вследствие чего не обеспечится однородность готового продукта.

Поддержание уровня расплава в накопителе над поршнем-вибратором H2=(2÷8)δd2 - обязательное условие предотвращения насыщения расплава атмосферным воздухом. При Н2<2δd2 - возможен захват атмосферного воздуха за счет бурления поверхности расплава и растворение его в расплаве, при H2>8δd2 - повысятся непроизводительные затраты энергии и увеличится угар металлов.

Значения амплитуды колебаний δ=1500η/(R0 2μρ) являются теоретически обоснованными, экспериментально проверенными и в заявляемом способе оптимальными. При δ<1500η/(R0 2μρ) не будет обеспечена полная однородность готового сплава, а при δ>1500η/(R0 2μρ) будет наблюдаться повышенный износ виброагрегата.

Введение поршня-вибратора в накопитель является важным признаком, поскольку это - единственно возможное конструктивное решение для исключения возможности расслоения сплава до его затвердевания.

Исполнение плавильных ванн в виде концентрических колец вокруг накопителя - условие, позволяющее минимизировать теплопотери и сократить расход материалов на изготовление нагревателей и теплозащиты, а уровень врезки подающих каналов в накопитель H5=(2,5÷3,0)R0+6V/(πR1 2)-(5÷15)·10-3 от дна ковша обеспечивают попадание составляющих элементов в эпицентр турбулентного перемешивания.

Выполнение поршня вибратора радиусом R0=(0.985÷0.995)R1 создает необходимую величину зазора, который, при данных характеристиках колебательного движения поршня-вибратора придает необходимый импульс движения струи расплава, а высота поршня-вибратора Н6=(0,1÷0,2)δd2 R0/600(1-d2) задает струе необходимое направление движения.

При R0<0.985R1 импульс движения струи расплава будет низким и не выполнит необходимую обработку расплава, а при R0>0.995R1 сопротивление движения струи в зазоре резко повысится, что приведет к технологически необоснованным энергозатратам, а также сократит импульс движения струи и, следовательно, не выполнит поставленной задачи обработки. При H6<0,1δd2R0/600(1-d2) ориентация струи расплава будет слабой и неоптимальной, что резко сократит КПД виброагрегата, а при H6>0,1δd2R0/600(1-d2) - резко повысится сопротивление движения струи в зазоре, что также сократит КПД виброагрегата и в результате не выполнит поставленной задачи обработки.

Предлагаемые способ и устройство получения композиционных сплавов были опробованы в лабораторных условиях в ГУ ИМЕТ УрО РАН при выплавке сплава из взаимно нерастворимых и расслаивающихся компонентов 65% Al и 35% Pb, а также при получении композита с алюминиевой матрицей и корундовым наполнителем в количестве 7%.

Лабораторная установка имела следующие геометрические размеры: радиус накопителя R1=50,5÷10-3 м общая высота накопителя 4·10-1 м, сменные поршни-вибраторы с радиусами (R0): 49,5·10-3; 49,8·10-3; 50,0·10-3; 50,2·10-3 (м), высота поршня вибратора Н6=3·10-2 м; врезка каналов подачи расплава расположена на высоте Н5=(13-18)·10-2 м; высота плавильных ванн 15·10-2 м.

Уровень расплава от дна накопителя до нижней плоскости вибратора 138·10-3 м; уровень расплава над верхней плоскостью вибратора 35·10-3 м; общий уровень расплава в накопителе 19·10-2 м; уровень расплава Pb в плавильной ванне 3·10-2 м, а уровень расплава Al - 12·10-2 м.

Виброобработка производилась колебаниями с вариациями амплитуды (0,6-16)·10-3 м и частоты 16÷160 Гц. В процессе эксперимента производилась выплавка и обработка алюмосвинцового сплава. Результаты эксперимента представлены в таблице.

Из приведенных экспериментальных данных видно, что при выплавке указанных выше сплавов с соблюдением заявляемых режимов способа и заявляемых параметров устройства получены качественные сплав и композит с заданными техническими (структура, механические свойства) и служебными (трибологические показатели) характеристиками (плавки №№2-5), а также данные эксперимента показали, что нарушение заявляемых режимов, т.е. с отклонением от рассчитанных по предлагаемым в изобретении математическим формулам, ведет к получению некондиционных сплавов (плавки №№1, 6-8). Таким образом, предлагаемые в изобретении способ выплавки, формулы расчета параметров ведения плавок, устройство для его осуществления и формулы расчета его размеров позволяют в промышленном масштабе получать сплавы, которые другим способом, в настоящее время, получить невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных сплавов и установка для его осуществления | 2015 |

|

RU2625375C2 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВА | 2005 |

|

RU2287402C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ | 1989 |

|

SU1775929A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

Изобретение относится к металлургии, в частности к производству композитов, а также может быть использовано при смешивании взаимно нерастворимых жидкостей. Осуществляют плавление, подачу расплава в накопитель и его обработку поршнем-вибратором, совершающим упругие колебания звуковой частоты в диапазоне 16-160 Гц. Плавление и обработку расплава ведут в непрерывном режиме, амплитуду колебаний определяют исходя из частоты колебаний, вязкости и плотности расплава. Радиус и высота поршня-вибратора, расстояние от дна накопителя до нижней его плоскости, уровень расплава над верхней плоскостью поршня-вибратора определяют из экспериментальных выражений. Плавление взаимно нерастворимых компонентов сплава ведут в отдельных плавильных ваннах и подают в накопитель в заданном соотношении непосредственно под поршень-вибратор непрерывно со скоростью, равной скорости разливки сплава, а уровни расплава относительно уровня подачи в накопитель определяют из условия равенства гидростатического давления. Ванны выполнены в виде концентрических колец вокруг накопителя и соединены с ним подающими каналами. Соблюдение режимов обработки и размеров устройства, определенных по предлагаемым формулам, обеспечивает получение качественных композиционных сплавов и сплавов из взаимно нерастворимых и расслаивающихся металлов в промышленном масштабе. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

δ=1500η/(R0 2μρ),

где η - динамическая вязкость расплава, Па·с;

μ - частота колебаний, с-1;

ρ - плотность сплава, кг/м3;

R0 - радиус поршня вибратора, м;

поршень-вибратор погружают в расплав так, что расстояние от дна накопителя до его нижней плоскости составляет

H1=(2,5÷3,0)R0+6V/(πR1 2),

где V - скорость разливки сплава, м3/с;

R1 - радиус накопителя, м;

а уровень расплава над верхней плоскостью поршня-вибратора определяют из выражения H2=(2÷8)δd2, где d=R0/R1.

| ПОПОВА Э.А | |||

| и др | |||

| Особенности кавитационных процессов при воздействии на жидкие среды упругих колебаний низких частот | |||

| Расплавы | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВА НИЗКОЧАСТОТНЫМИ КОЛЕБАНИЯМИ | 1986 |

|

SU1457274A1 |

| Магнитострикционная ультразвуковая установка для непрерывного получения эмульсии из несмешивающихся металлов в несмешивающихся жидкостей | 1940 |

|

SU63841A1 |

| Способ "МАХИД" для получения слитков из композитных материалов | 1980 |

|

SU1109255A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2007-05-10—Публикация

2005-02-14—Подача