Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах (Авторское свидетельство СССР на изобретение №1572694, B02C 13/22, 1990).

Известен также дезинтегратор, последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора (Авторское свидетельство СССР на изобретение №908383, B02C 13/22, 1979).

Недостатками известных конструкций является недостаточная эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому является дезинтегратор (Патент РФ на изобретение №2353431, B02C 13/22, 2007), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами (патрубками) и с размещенными в корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, при этом расстояния между ударными элементами в каждом ряду равны между собой и уменьшаются от центра камеры помола к периферии дисков.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами (патрубками) и с размещенными в корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными на них по концентрическим окружностям рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, расстояния между ударными элементами уменьшаются от центра камеры помола к периферии дисков.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с недостаточным количеством соударений частиц и незначительными истирающими нагрузками на измельчаемый материал в периферийной части камеры помола.

Изобретение направлено на повышение эффективности процесса измельчения за счет увеличения количества соударений частиц и увеличения истирающих нагрузок на измельчаемый материал в периферийной части камеры помола.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения верхний и нижний горизонтальные диски с жестко закрепленными на них по концентрическим окружностям рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Расстояния между ударными элементами уменьшаются от центра к периферии дисков. В предложенном решении диски выполнены разных диаметров. К торцу наибольшего диска, которому принадлежит предпоследний ряд ударных элементов камеры помола, жестко прикреплены симметрично расположенные вертикальные опоры. К внешней поверхности наружного ряда ударных элементов и к внутренней поверхности вертикальных опор жестко прикреплены по всей их высоте конические кольца с концентрическими выступами и канавками. Конические кольца верхнего и нижнего дисков расположены поочередно по вертикали. Угол наклона α образующей каждого конического кольца превышает угол естественного откоса материала. Зазор, образованный концентрическими канавками и выступами смежных конических колец, имеет размер (2…10)dmax, где dmax - максимальный размер частиц готового продукта. Высота вертикальных опор превышает высоту ударных элементов.

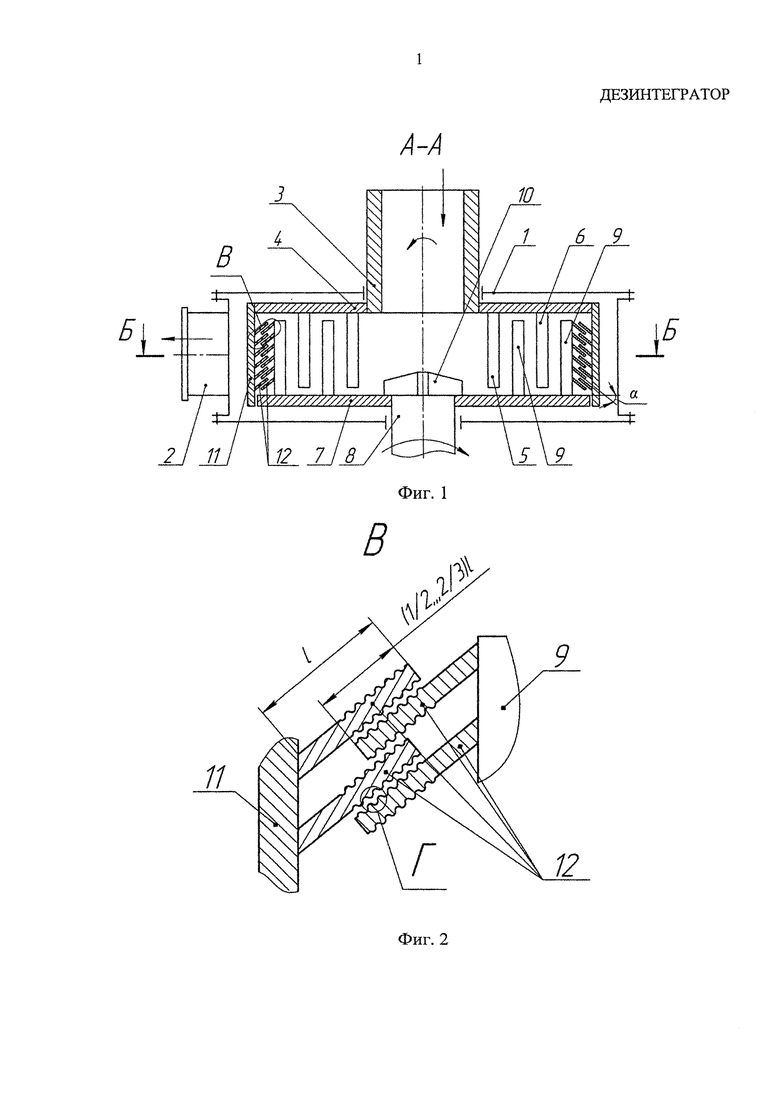

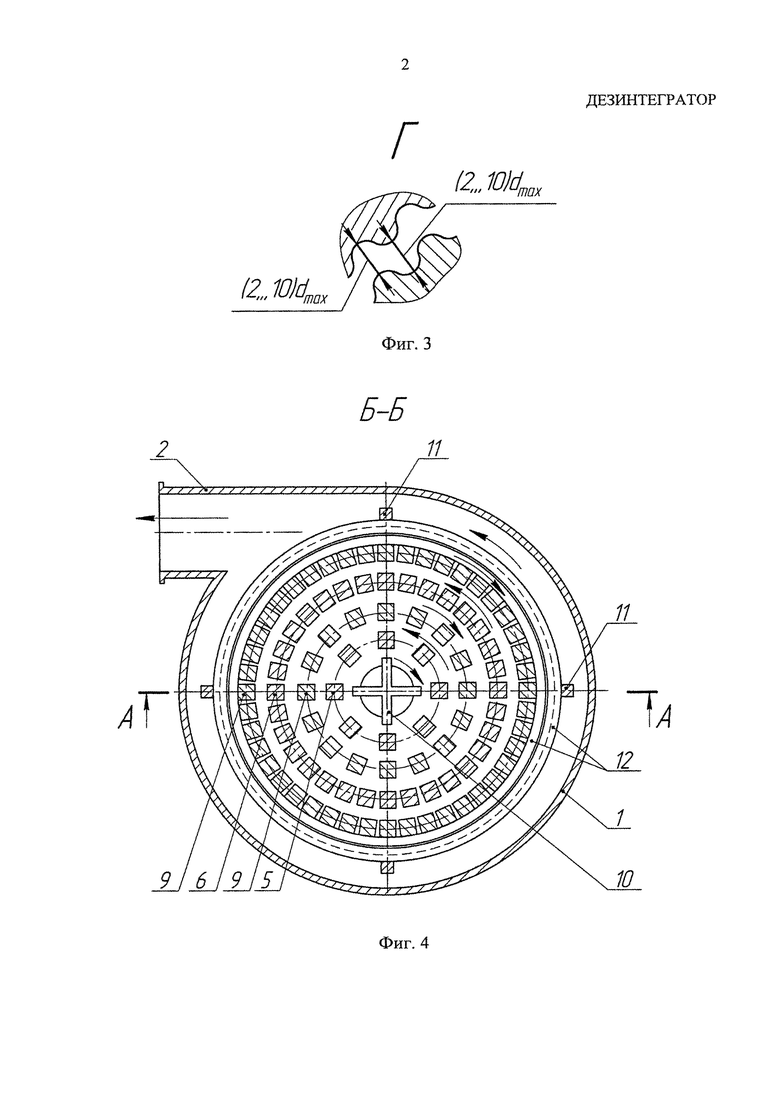

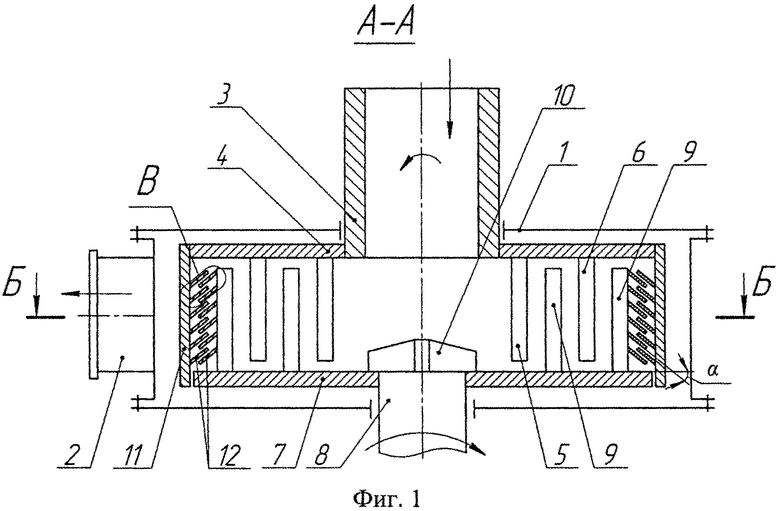

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез А-А на фиг. 4 (дезинтегратор с коническими кольцами); на фиг. 2 - вид В на фиг. 1 (разрез конических колец); на фиг. 3 - вид Г на фиг. 2 (проточная часть между коническими кольцами), на фиг. 4 - поперечный разрез Б-Б на фиг. 1.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого установлено тангенциальное разгрузочное устройство 2, например в виде разгрузочного патрубка. В центре на верхней части цилиндрического корпуса 1 установлен, например в подшипниковой опоре, закрепленной на цилиндрическом корпусе 1 с помощью болтового соединения, осевой загрузочный патрубок 3 с возможностью вращения. Вращение осевой загрузочный патрубок 3 получает от электродвигателя через клиноременную передачу (на фиг. не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен, например, болтовым соединением, верхний 4 горизонтальный диск, который содержит ударные элементы 5 внутреннего ряда и 6 наружного ряда, расположенные по концентрическим окружностям.

В нижней части цилиндрического корпуса 1 установлен нижний 7 горизонтальный диск с возможностью вращения. Вращение нижний 7 горизонтальный диск получает от вала 8, установленного, например, в подшипниковом узле (на фиг. не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вал 8 вращается от электродвигателя через клиноременную передачу (на фиг. не показаны).

Нижний 7 горизонтальный диск, как и верхний 4 горизонтальный диск, содержит ударные элементы 9, расположенные по концентрическим окружностям, причем ударные элементы 6 верхнего 4 горизонтального диска находятся между ударными элементами 9 нижнего 7 горизонтального диска. Рабочая поверхность ударных элементов 5, 6 и 9 выполнена традиционно плоской.

На нижнем 7 горизонтальном диске жестко закреплено, например на болтах, устройство для равномерного ускоренного распределения материала, представляющее собой горизонтальный 10 диск с вертикальными лопатками.

Расстояния между смежными ударными элементами в ряду уменьшаются от центра к периферии дисков 4 и 7, которые выполнены разных диаметров. К торцу наибольшего диска, которому принадлежит предпоследний ряд ударных элементов камеры помола, жестко прикреплены симметрично расположенные вертикальные опоры 11. К внешней поверхности наружного ряда ударных элементов и к внутренней поверхности вертикальных опор жестко прикреплены по всей их высоте конические кольца 12 с концентрическими выступами и канавками. Конические кольца 12 верхнего 4 и нижнего 7 дисков расположены поочередно по вертикали. Угол наклона α образующей каждого конического кольца 12 превышает угол естественного откоса материала. Зазор, образованный концентрическими канавками и выступами смежных конических колец 12, имеет размер (2…10)dmax. Высота вертикальных опор 11 превышает высоту ударных элементов, где dmax - максимальный размер частиц готового продукта. Верхний 4 и нижний 7 горизонтальные диски разного диаметра обеспечивают зазор между вертикальными опорами 11 и торцом нижнего 7 диска, вращающимися в противоположных направлениях.

Установка конических колец 12 в периферийной части камеры помола, вращающихся в противоположные стороны и имеющих концентрические канавки и выступы, позволяет увеличить количество взаимодействий частиц материала между собой и коническими кольцами 12, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил вследствие увеличения концентрации частиц материала между рабочими поверхностями конических колец 12.

Дезинтегратор работает следующим образом.

Измельчаемый материал, например известняк влажностью до 4%, попадает в осевой загрузочный патрубок 3, к которому прикреплен верхний 4 горизонтальный диск, после чего направляется на нижний 7 горизонтальный диск и под действием центробежных сил, возникающих при вращении нижнего 7 горизонтального диска и горизонтального 10 диска от вала 8, отбрасывается к первому ряду ударных элементов 5, где происходит частичное измельчение. Пройдя первый ряд ударных элементов 5, материал попадает в промежутки между смежными ударными элементами 6 и 9 последующих рядов. Здесь материал подвергается интенсивным ударным и истирающим нагрузкам (рис. 1-4).

После прохождения всех рядов ударных элементов 5, 6, 9 частицы измельченного материала направляются в зазоры между коническими кольцами 12, жестко прикрепленными к вертикальным опорам 11 и к внешнему ряду ударных элементов 9. При этом увеличивается концентрация частиц и происходит дополнительное измельчение частиц в рабочем пространстве между противоположно вращающимися профилированными поверхностями конических колец 12. Готовый продукт вылетает из корпуса 1 дезинтегратора через тангенциальное разгрузочное устройство 2.

При высокоскоростном встречном вращении конических колец 12 с сопрягаемым расположением выступов и канавок смежных конических колец 12 возникают раздавливающие и истирающие усилия на частицы материала в зазорах между коническими кольцами 12, что обеспечивает окончательное измельчение материала перед его выходом в тангенциальное разгрузочное устройство 2.

Для обеспечения необходимой пропускной способности зазоров между коническими кольцами 12 общая площадь поперечного сечения зазоров должна превышать суммарную площадь пространства между ударными элементами 5 первого внутреннего ряда. Количество конических колец 12 определяется высотой ударных элементов 9 и величиной зазора между коническими кольцами 12. Размер взаимного перекрывания противоположно вращающихся конических колец 12 равен (1/2…2/3)l, где l - радиальная длина конического кольца 12.

Расстояния между смежными ударными элементами в каждом ряду уменьшаются от центра к периферии дисков 4 и 7 с целью исключения возможности проскока частицы материала через ряд без соударения с ударным элементом этого ряда.

Применение дезинтегратора с противоположно вращающимися в периферийной части коническими кольцами, рабочая поверхность которых содержит противоположно расположенные канавки и выступы, наряду с остальными конструктивными элементами камеры помола позволяет увеличить количество соударений частиц материала между собой, а также с рабочими поверхностями конических колец, раздавливающие и истирающие усилия на материал в периферийной части камеры помола дезинтегратора.

Все вышесказанное позволит значительно интенсифицировать процесс измельчения и увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625488C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2651816C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2628798C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2633554C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724668C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2700645C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2623111C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630936C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым 3 загрузочным и тангенциальным 2 разгрузочным устройствами. В корпусе 1 размещены с возможностью встречного вращения верхний 4 и нижний 7 горизонтальные диски с жестко закрепленными на них по концентрическим окружностям рядами ударных элементов 5, 6 и 9. Каждый из рядов ударных элементов расположен между рядами ударных элементов противолежащего диска. Расстояния между ударными элементами уменьшаются от центра к периферии дисков 4 и 7. Диски 4 и 7 выполнены разных диаметров. К торцу наибольшего 4 диска, которому принадлежит предпоследний ряд ударных элементов 6 камеры помола, жестко прикреплены симметрично расположенные вертикальные опоры 11. К внешней поверхности наружного ряда ударных элементов 9 и к внутренней поверхности вертикальных опор 11 жестко прикреплены по всей их высоте конические кольца 12 с концентрическими выступами и канавками. Конические кольца 12 верхнего 4 и нижнего 7 дисков расположены поочередно по вертикали. Угол наклона α образующей каждого конического кольца 12 превышает угол естественного откоса материала. Между концентрическими канавками и выступами смежных конических колец 12 образован зазор. Зазор имеет размер (2-10)dmax, где dmax - максимальный размер частиц готового продукта. Высота вертикальных опор 11 превышает высоту ударных элементов 9. Обеспечивается повышение эффективности процесса измельчения. 4 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, с размещенными в корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными на них по концентрическим окружностям рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, расстояния между ударными элементами уменьшаются от центра к периферии дисков, отличающийся тем, что диски выполнены разных диаметров, к торцу наибольшего диска, которому принадлежит предпоследний ряд ударных элементов камеры помола, жестко прикреплены симметрично расположенные вертикальные опоры, а к внешней поверхности наружного ряда ударных элементов и к внутренней поверхности вертикальных опор жестко прикреплены по всей их высоте конические кольца с концентрическими выступами и канавками, конические кольца верхнего и нижнего дисков расположены поочередно по вертикали, угол наклона α образующей каждого конического кольца превышает угол естественного откоса материала, зазор, образованный концентрическими канавками и выступами смежных конических колец, имеет размер (2-10)dmax, и высота вертикальных опор превышает высоту ударных элементов, где dmax - максимальный размер частиц готового продукта.

| ДЕЗИНТЕГРАТОР | 2007 |

|

RU2353431C1 |

| Дезинтегратор | 1988 |

|

SU1526821A1 |

| Дезинтегратор | 1985 |

|

SU1291206A1 |

| Дезинтегратор | 1982 |

|

SU1123722A1 |

| Морское гравитационное железобетонное сооружение | 1989 |

|

SU1666640A1 |

Авторы

Даты

2017-07-14—Публикация

2016-11-15—Подача