Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Известен также дезинтегратор (авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.1982, бюл. №8), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая производительность по готовому классу измельчаемого материала.

Наиболее близким к предлагаемому техническим решением, принятым за прототип, является дезинтегратор (патент РФ на изобретение №2660267, В02С 13/22, опубл. 05.07.2018, бюл. №19), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, диски расположены вертикально, а осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения вертикальные диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, диски расположены вертикально, а осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения и смешения. Это связано с недостаточным истиранием частиц материала между собой и ударными элементами и недостаточным смешением частиц в периферийной зоне рабочей камеры.

Изобретение направлено на повышение эффективности процесса измельчения и смешения за счет увеличения концентрации частиц в зоне действия периферийных рядов ударных элементов.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения вертикальные диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками. В предложенном решении каждый ряд ударных элементов жестко и попарно соединен коническими кольцами, симметрично расположенными относительно вертикальной оси корпуса. Большие основания конических колец направлены навстречу друг другу, расстояние между их большими основаниями на каждом ударном элементе уменьшается от внутреннего ряда к внешнему от L до (0,1…0,2)L, где L - длина ударного элемента. Внешняя образующая поверхность конических колец предыдущего ряда ударных элементов сопрягается с внутренней образующей конических колец последующего ряда. Длина участков перекрывания конических колец смежных рядов определяется радиальным расстоянием между рядами ударных элементов с учетом технологических зазоров. Осевой зазор между коническими кольцами смежных рядов равен (2…5)dmax, где dmax - максимальный размер частиц готового продукта. Площадь кольцевого зазора между большими основаниями конических колец внешнего ряда ударных элементов больше суммарной площади поперечного сечения осевого загрузочного устройства.

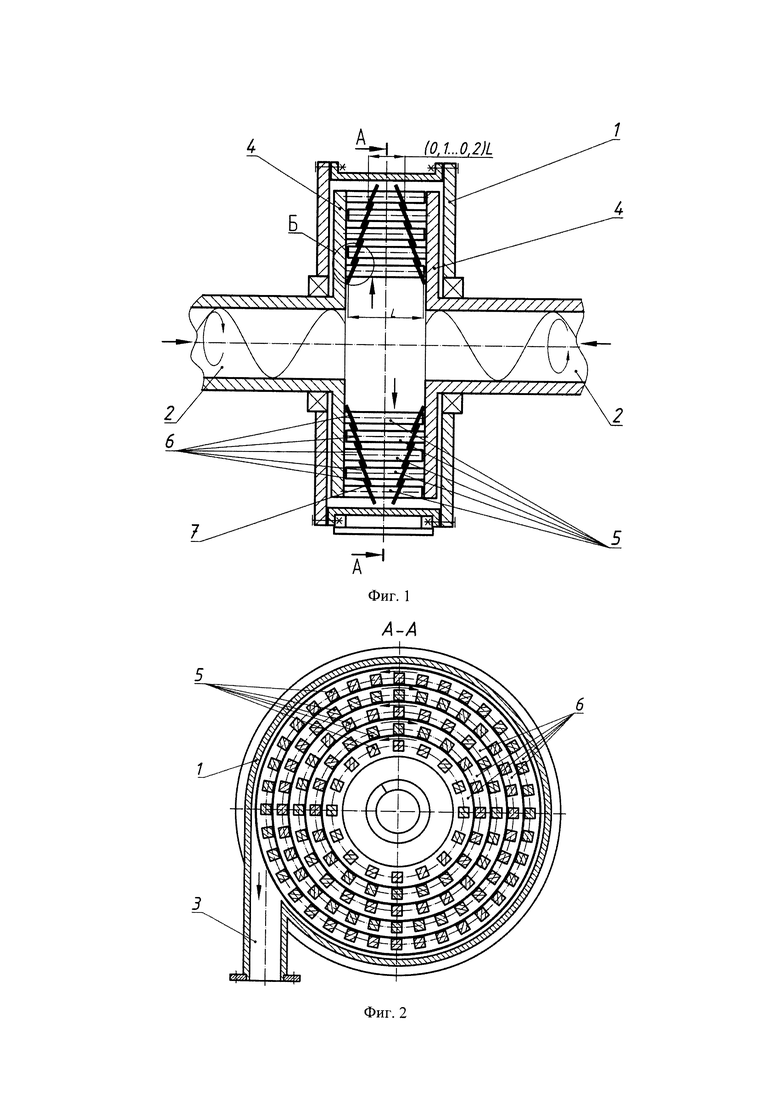

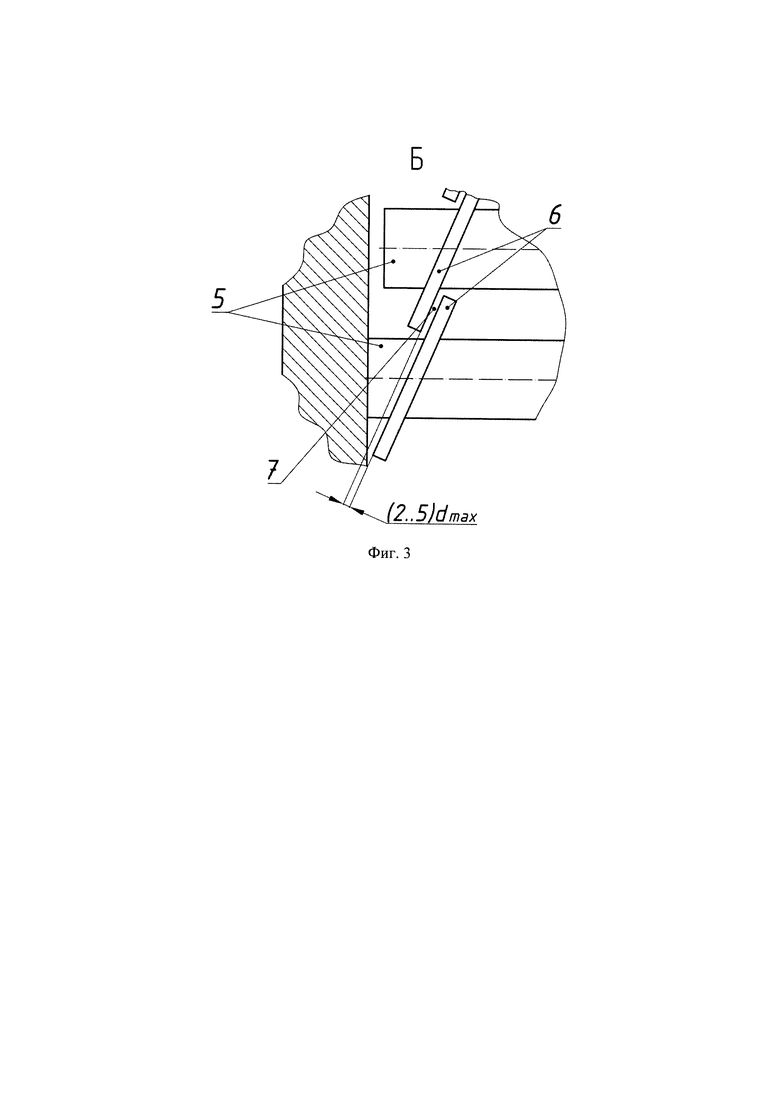

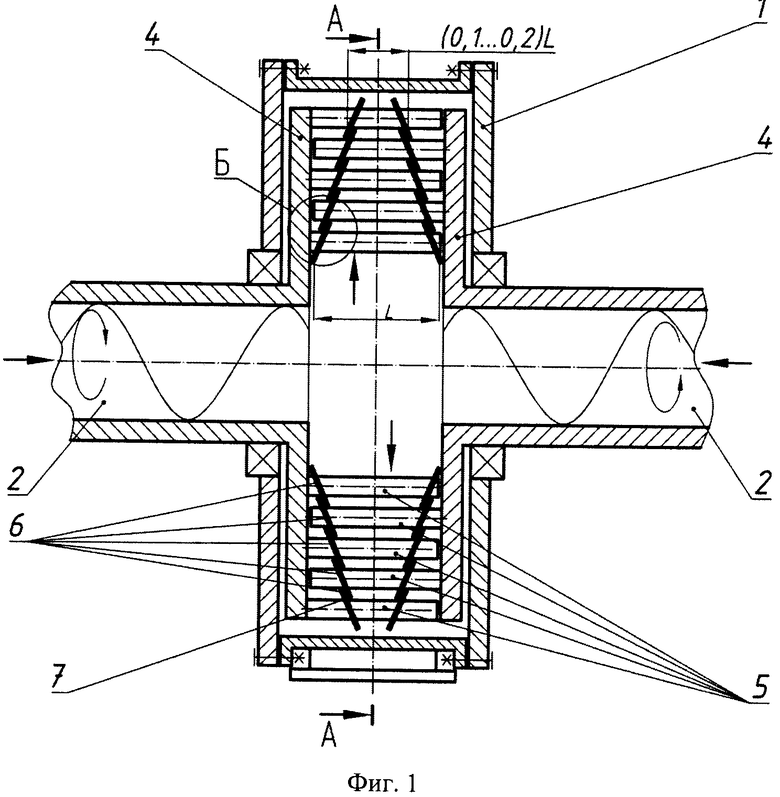

Сущность изобретения поясняется графическими материалами, где на фиг. 1 изображено продольное сечение цилиндрического корпуса, на фиг. 2 - разрез А-А на фиг. 1 (поперечное сечение цилиндрического корпуса), на фиг. 3 - вид Б на фиг. 1 (конические кольца).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 устройствами. В корпусе 1 размещены с возможностью встречного вращения вертикальные диски 4 с жестко закрепленными на них рядами ударных элементов 5, каждый из которых расположен между рядами ударных элементов противолежащего диска. Осевое загрузочное устройство 2 выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками 4. Каждый ряд ударных элементов 5 жестко и попарно соединен коническими кольцами 6, симметрично расположенными относительно вертикальной оси корпуса 1, при этом большие основания конических колец 6 направлены навстречу друг к другу к центру ударных элементов. Внешняя поверхность каждого ударного элемента посажена в отверстиях, расположенных в конических кольцах по концентрической окружности соответствующего ряда. Расстояние между большими основаниями на каждом ударном элементе уменьшается от внутреннего ряда к внешнему от L до (0,1…0,2)L, где L - длина ударного элемента 5, при этом внешняя образующая поверхность конических колец 6 предыдущего ряда ударных элементов 5 сопрягается с внутренней образующей конических колец 6 последующего ряда. Длина участков перекрывания 7 конических колец 6 смежных рядов определяется радиальным расстоянием между рядами ударных элементов 5 с учетом технологических зазоров. Осевой зазор между коническими кольцами 6 смежных рядов равен (2…5)dmax, где dmax - максимальный размер частиц готового продукта. Площадь кольцевого зазора между большими основаниями конических колец 6 внешнего ряда ударных элементов 5 больше суммарной площади поперечного сечения осевого загрузочного устройства 2.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк, влажностью до 2%, подается в два противоположно расположенные полые горизонтальные шнековые валы осевого загрузочного устройства 2, посредством которых он направляется во внутреннюю полость цилиндрического корпуса 1.

Частицы материала направляются в рабочее пространство между противоположно вращающимися дисками 4, на внутренних поверхностях которых закреплены ряды ударных элементов 5. Пройдя первый внутренний ряд ударных элементов 5, материал попадает на последующий ряд, где подвергается интенсивным ударным и истирающим нагрузкам. Так как в результате установки конических колец 6 рабочий объем между ними уменьшается от внутренних рядов ударных элементов 5 к внешним, концентрация частиц материала на периферии увеличивается, что приводит к повышению интенсивности истирающего взаимодействия частиц между собой и ударными элементами 5. Концентрация частиц в средней зоне действия ударных элементов 5 превышает концентрацию частиц в зоне действия вращающихся дисков 4. Вследствие этого по мере измельчения тонкодисперсные частицы проходят между образующими конических колец 6 смежных рядов ударных элементов 5 вдоль участков перекрывания 7 и направляются между коническими кольцами 6 и дисками 4 в сторону тангенциального разгрузочного устройства 3. Готовый продукт вылетает из цилиндрического корпуса 1 через тангенциальное разгрузочное устройство 3.

Для исключения забивания материалом кольцевого зазора между большими основаниями конических колец 6 внешнего ряда ударных элементов 5 площадь кольцевого зазора между большими основаниями конических колец 6 больше суммарной площади поперечного сечения осевого загрузочного устройства 2.

Осевой зазор между коническими кольцами смежных рядов определяется размерами частиц готового продукта с учетом окончательного доизмельчения в рабочей зоне между коническим кольцом 6 и диском 4.

Для повышения концентрации всего объема подаваемого ни измельчение материала максимальное расстояние между большими основаниями конических колец 6 на внутреннем ряду ударных элементов 5 равно длине L ударного элемента. Минимальное расстояние между большими основаниями конических колец 6 на внешнем ряду ударных элементов 5 определяется с учетом пропускной способности загрузочного устройства 2.

Применение конических колец 6 позволяет непрерывно отделять тонкодисперсные частицы через участки перекрывания 7 из потока измельчаемого материала, находящегося между коническими кольцами 6 в междурядном пространстве. Повышение концентрации частиц материала в зоне действия периферийных рядов приводит к интенсификации взаимодействий частиц между собой и ударными элементами в данной зоне.

Применение дезинтегратора с коническими кольцами, соединяющими ряды ударных элементов, осевое расстояние между которыми уменьшается от внутреннего ряда ударных элементов к внешнему, позволяет значительно повысить эффективность процесса измельчения и смешения и увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625488C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625500C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2687583C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2651816C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714778C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724668C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2628798C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2633554C1 |

| ДЕЗИНТЕГРАТОР | 2022 |

|

RU2795826C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2745609C1 |

Изобретение относится к измельчению различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Устройство содержит цилиндрический корпус (1) с осевым загрузочным (2) и тангенциальным разгрузочным устройствами. В корпусе (1) размещены с возможностью встречного вращения вертикальные диски (4) с жестко закрепленными на них рядами ударных элементов (5), каждый из которых расположен между рядами ударных элементов противолежащего диска. Осевое загрузочное устройство (2) выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками (4). Каждый ряд ударных элементов (5) жестко и попарно соединен коническими кольцами (6), симметрично расположенными относительно вертикальной оси корпуса (1). Большие основания конических колец (6) направлены навстречу друг другу, расстояние между их большими основаниями на каждом ударном элементе (5) уменьшается от внутреннего ряда к внешнему от L до (0,1…0,2)L, где L - длина ударного элемента (5). Внешняя образующая поверхность конических колец (6) предыдущего ряда ударных элементов (5) сопрягается с внутренней образующей конических колец (6) последующего ряда. Длина участков перекрывания конических колец (6) смежных рядов определяется радиальным расстоянием между рядами ударных элементов (5) с учетом технологических зазоров. Осевой зазор между коническими кольцами (6) смежных рядов равен (2…5)dmax, где dmax - максимальный размер частиц готового продукта. Площадь кольцевого зазора между большими основаниями конических колец (6) внешнего ряда ударных элементов (5) больше суммарной площади поперечного сечения осевого загрузочного устройства (2). Обеспечивается повышение эффективности процесса измельчения и производительности по готовому классу измельчаемого материала за счет селективного воздействия на материал. 3 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения вертикальные диски с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, осевое загрузочное устройство выполнено в виде двух полых горизонтальных шнековых валов, жестко соединенных с дисками, отличающийся тем, что каждый ряд ударных элементов жестко и попарно соединен коническими кольцами, симметрично расположенными относительно вертикальной оси корпуса, большие основания конических колец направлены навстречу друг другу, расстояние между их большими основаниями на каждом ударном элементе уменьшается от внутреннего ряда к внешнему от L до (0,1…0,2)L, где L - длина ударного элемента, внешняя образующая поверхность конических колец предыдущего ряда ударных элементов сопрягается с внутренней образующей конических колец последующего ряда, длина участков перекрывания конических колец смежных рядов определяется радиальным расстоянием между рядами ударных элементов с учетом технологических зазоров, осевой зазор между коническими кольцами смежных рядов равен (2…5)dmax, где dmax - максимальный размер частиц готового продукта, площадь кольцевого зазора между большими основаниями конических колец внешнего ряда ударных элементов больше суммарной площади поперечного сечения осевого загрузочного устройства.

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2660267C1 |

| Дезинтегратор | 1988 |

|

SU1526821A1 |

| EP 1881868 B1, 04.07.2018 | |||

| Морское гравитационное железобетонное сооружение | 1989 |

|

SU1666640A1 |

| Устройство для измельчения и перемешивания материалов в растворах | 1976 |

|

SU575128A1 |

Авторы

Даты

2019-09-18—Публикация

2019-01-09—Подача