ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] В настоящей заявке испрошен приоритет по заявке на патент США №13/786 076, поданной 5 марта 2013 года, которая поименована «Узел регулируемого изгиба для забойного двигателя» (Adjustable Bend Assembly for a Downhole Motor) и полное содержание которой включено в данный документ посредством ссылки.

ЗАЯВЛЕНИЕ ОТНОСИТЕЛЬНО ИССЛЕДОВАНИЯ ИЛИ РАЗРАБОТКИ, ФИНАНСИРУЕМОЙ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

[0002] Не применимо

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники

[0003] Данное изобретение в целом относится к забойным двигателям, используемым для бурения скважин в земных породах с целью конечной добычи нефти, газа или минеральных веществ. Более конкретно, данное изобретение относится к забойным двигателям, включающим узлы регулируемого изгиба для направленного бурения.

Уровень техники

[0004] При бурении скважин в земной породе, например для добычи углеводородов или минеральных веществ из подземного образования, обычной практикой является закрепление бурового долота на нижнем конце бурильной колонны, образованной из множества трубных соединений, соединенных встык друг с другом, и последующее вращение бурильной колонны, при котором буровое долото двигается вниз внутрь земли для создания скважины по заданной траектории.

Кроме трубных соединений, бурильная колонна обычно включает более тяжелые трубчатые элементы, известные как утяжеленные бурильные трубы, которые устанавливаются между трубными соединениями и буровым долотом. Утяжеленные бурильные трубы увеличивают вертикальную нагрузку, прикладываемую к буровому долоту, для повышения эффективности его работы. Другие принадлежности, которые обычно устанавливаются в бурильных колоннах, включают стабилизаторы для поддержания требуемого направления бурения скважины и расширители для обеспечения требуемого размера (например, диаметра) во время бурения скважины. В операциях вертикального бурения бурильная колонна и буровое долото обычно вращаются от поверхности с помощью верхнего привода или поворотного стола.

[0005] Во время выполнения операций бурения буровая жидкость или буровой раствор закачивается под давлением вниз в бурильную колонну, выходит через грань бурового долота в скважину и затем поднимается вверх на поверхность по кольцевому пространству между бурильной колонной и боковой стенкой скважины. Буровая жидкость, которая может быть жидкостью на водной или углеводородной основе, обычно является вязкой для повышения способности выносить обломки выбуренной породы из скважины на поверхность. Буровая жидкость может выполнять и другие важные функции, включая повышение рабочей характеристики бурового долота (например, выброс жидкости под давлением через отверстия в буровом долоте, создание струй бурового раствора, которые ударяют по подземной породе и ослабляют ее перед работой бурового долота), охлаждение бурового долота и создание защитной корки на стенке скважины (для стабилизации и уплотнения стенки скважины).

[0006] С недавнего времени стало получать все большее распространение и стало желательным в нефтегазовой промышленности бурение горизонтальных и других невертикальных или наклонных скважин (то есть «направленное бурение») для увеличения участков обработки и добычи подземных нефтегазоносных образований по сравнению с использованием только вертикальных скважин. При направленном бурении часто используются специальные компоненты бурильной колонны и «компоновки низа бурильной колонны» (КНБК) для создания, мониторинга и контроля отклонений на пути прохождения бурового долота с целью бурения скважины требуемой наклонной конфигурации.

[0007] Направленное бурение обычно выполняется с помощью забойного или гидравлического забойного двигателя, который устанавливается в компоновке низа бурильной колонны (КНБК) на нижнем конце бурильной колонны сразу над буровым долотом. Забойные двигатели обычно включают несколько компонентов, таких как, например (в порядке от верхней части к нижней части двигателя): (1) двигательный узел, включающий в себя статор и ротор, расположенный в статоре с возможностью вращения; (2) узел карданного вала, включающий в себя карданный вал, расположенный внутри корпуса, при этом верхний конец карданного вала соединен с нижним концом ротора; и (3) узел опоры, расположенный между узлом карданного вала и буровым долотом, чтобы нести радиальные и осевые нагрузки. Для направленного бурения двигатель часто включает изогнутый корпус для обеспечения угла отклонения между буровым долотом и КНБК. Угол отклонения обычно лежит в пределах от 0° до 5°. Аксиальное расстояние между нижним концом бурового долота и изгибом двигателя обычно называется расстоянием между долотом и изгибом.

[0008] Для бурения прямых участков скважины с помощью изогнутого двигателя вся бурильная колонна и КНБК вращаются от поверхности земли с бурильной колонной, благодаря чему обеспечивается вращение бурового долота вокруг продольной оси бурильной колонны; и для изменения траектории скважины буровое долото вращается исключительно с забойным двигателем, благодаря чему обеспечивается вращение бурового долота вокруг своей собственной центральной оси, которая расположена под углом отклонения к бурильной колонне вследствие изгиба корпуса. Поскольку буровое долото скошено (то есть расположено под углом отклонения), то когда вся бурильная колонна вращается во время бурения прямых участков, забойный двигатель подвергается действию изгибающих моментов, что может привести к появлению потенциально разрушительных механических напряжений в критических местах внутри двигателя.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0009] Указанные и другие проблемы данной области техники рассмотрены в одном из вариантов осуществления забойного двигателя для направленного бурения. В этом варианте осуществления забойный двигатель содержит узел карданного вала, включающий корпус карданного вала и карданный вал, расположенный внутри корпуса карданного вала с возможностью вращения. Корпус карданного вала имеет центральную ось, первый конец и второй конец напротив первого конца. Карданный вал имеет центральную ось, первый конец и второй конец напротив первого конца. Кроме того, забойный двигатель содержит узел опоры, включающий корпус опоры и шпиндель опоры, расположенный внутри корпуса опоры с возможностью вращения. Корпус опоры имеет центральную ось, первый конец, содержащий соединитель, и второй конец напротив первого конца. Шпиндель опоры имеет центральную ось, соосную с центральной осью корпуса опоры, первый конец, непосредственно соединенный со вторым концом карданного вала с карданным шарниром, и второй конец, соединенный с буровым долотом. Забойный двигатель также содержит регулировочный шпиндель, выполненный с возможностью регулировать острый угол θ отклонения между центральной осью корпуса опоры и центральной осью корпуса карданного вала. Регулировочный шпиндель имеет центральную ось, соосную с центральной осью корпуса опоры, первый конец и второй конец напротив первого конца. Первый конец регулировочного шпинделя соединен со вторым концом корпуса карданного вала, а второй конец регулировочного шпинделя соединен с первым концом корпуса опоры.

[0010] Указанные и другие проблемы данной области техники рассмотрены в другом варианте осуществления забойного двигателя для направленного бурения. В одном варианте осуществления забойный двигатель содержит узел карданного вала, включающий корпус карданного вала и карданный вал, расположенный внутри корпуса карданного вала с возможностью вращения. Корпус карданного вала имеет центральную ось, первый конец и второй конец напротив первого конца. Карданный вал имеет центральную ось, первый конец и второй конец напротив первого конца. Кроме того, забойный двигатель содержит узел опоры, корпус опоры и шпиндель опоры, коаксиально расположенный внутри корпуса опоры. Корпус опоры имеет центральную ось, первый конец и второй конец напротив первого конца. Шпиндель опоры имеет первый конец, шарнирно сочлененный со вторым концом карданного вала и второй конец, соединенный с буровым долотом. Первый конец шпинделя опоры проходит из корпуса опоры в корпус карданного вала. Забойный двигатель также содержит регулировочный шпиндель, имеющий первый конец, соединенный со вторым концом корпуса карданного вала, и второй конец, соединенный с первым концом корпуса опоры. Вращение регулировочного шпинделя относительно корпуса карданного вала выполнено с возможностью регулировать острый угол θ отклонения между центральной осью корпуса карданного вала и центральной осью корпуса опоры.

[0011] Указанные и другие проблемы данной области техники рассмотрены в другом варианте осуществления забойного двигателя для направленного бурения. В одном варианте осуществления забойный двигатель содержит узел карданного вала, включающий корпус карданного вала и карданный вал, расположенный внутри корпуса карданного вала. Корпус карданного вала имеет центральную ось, первый конец и второй конец напротив первого конца. Карданный вал имеет центральную ось, первый конец, второй конец напротив первого конца и приемное устройство, аксиально выступающее из второго конца карданного вала. Кроме того, забойный двигатель содержит узел опоры, включающий корпус опоры и шпиндель опоры, расположенный внутри корпуса опоры с возможностью вращения. Корпус опоры имеет центральную ось, первый конец и второй конец напротив первого конца. Шпиндель опоры имеет первый конец, шарнирно сочлененный с карданным валом, и второй конец, соединенный с буровым долотом. Первый конец шпинделя опоры расположен внутри приемного устройства карданного вала. Центральная ось корпуса карданного вала находится под острым углом 8 отклонения к центральной оси корпуса опоры.

[0012] Варианты осуществления, описанные в данном документе, содержат комбинацию характеристик и преимуществ, предназначенных для устранения различных недостатков, характерных для некоторых предыдущих устройств, систем и способов. Выше были довольно подробно освещены характеристики и технические преимущества данного изобретения, чтобы следующее далее подробное описание было более понятным. Различные характеристики, описанные выше, как и другие детали, станут очевидными для специалистов в данной области техники после прочтения следующего далее подробного описания и изучения приложенных чертежей. Для специалистов в данной области техники должно быть понятно, что концепция и раскрытые конкретные варианты осуществления могут быть легко использованы в качестве основы для модификации или разработки других конструкций для достижения той же цели, для которой предназначено данное изобретение. Для специалистов в данной области техники также должно быть понятно, что такие эквивалентные конструкции не отклоняются от сущности и объема данного изобретения, определенных в приложенной формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Для подробного описания предпочтительных вариантов

данного изобретения необходимо обратиться к приложенным чертежам, на которых:

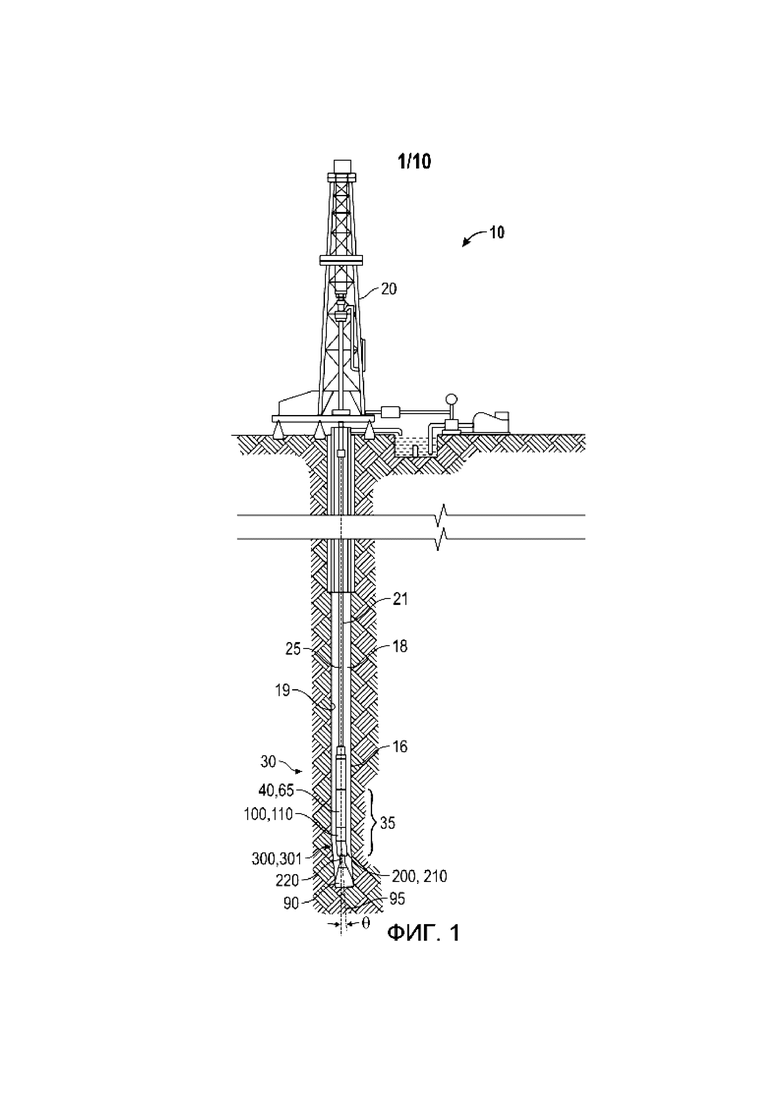

[0014] Фигура 1 является схематическим частичным видом в поперечном разрезе системы бурения, включающей вариант осуществления забойного двигателя в соответствии с принципами, раскрытыми в данном документе;

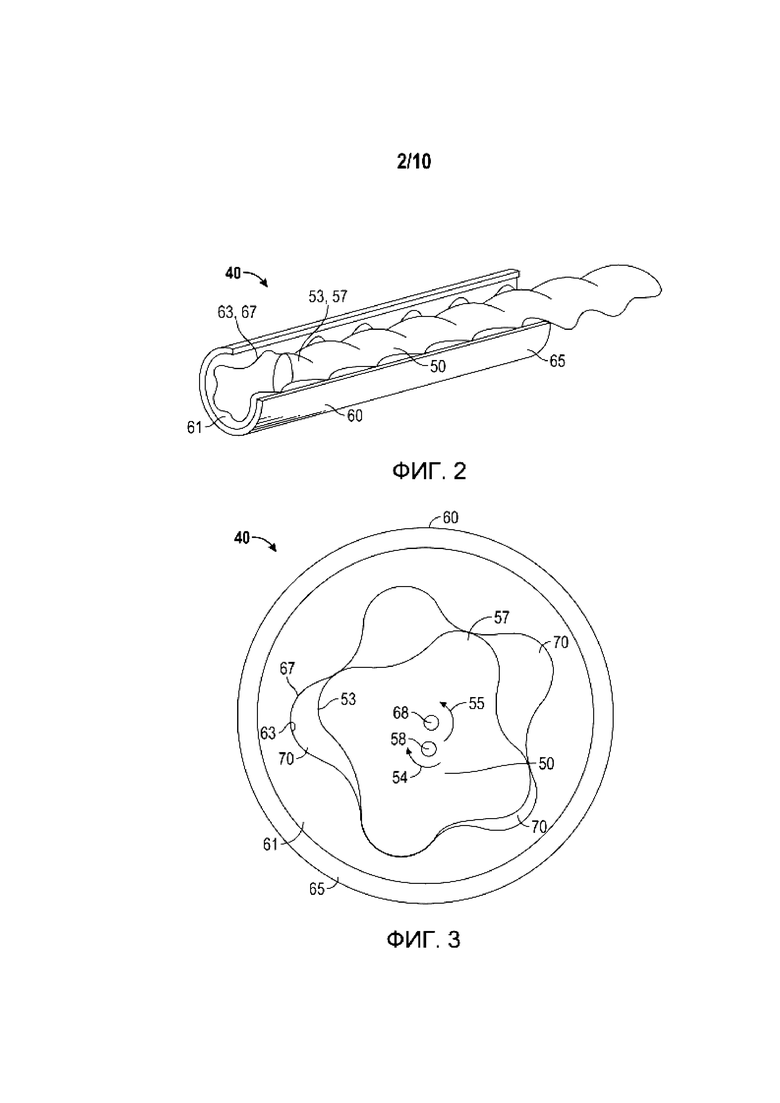

[0015] Фигура 2 является видом в перспективе частичного

местного разреза двигательного узла согласно ФИГ. 1;

[0016] Фигура 3 является видом с торца поперечного разреза двигательного узла согласно ФИГ. 1;

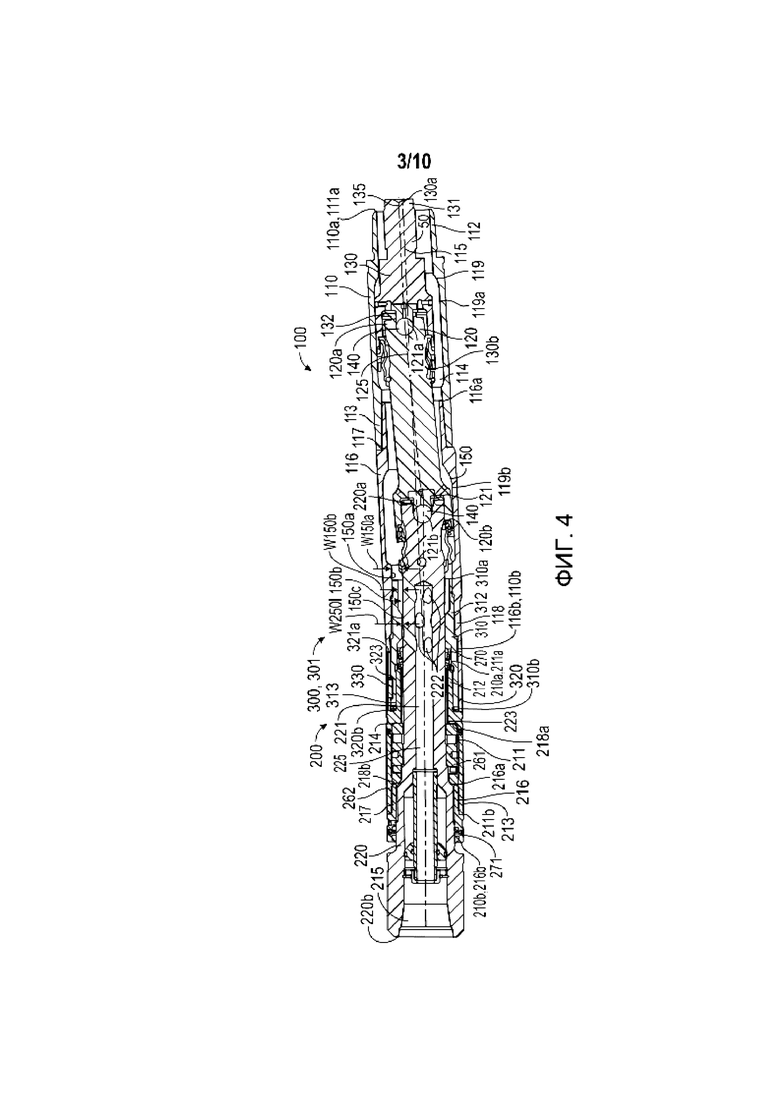

[0017] Фигура 4 является увеличенным видом в поперечном разрезе забойного двигателя согласно ФИГ. 1, иллюстрирующим узел карданного вала, узел опоры и узел регулируемого изгиба;

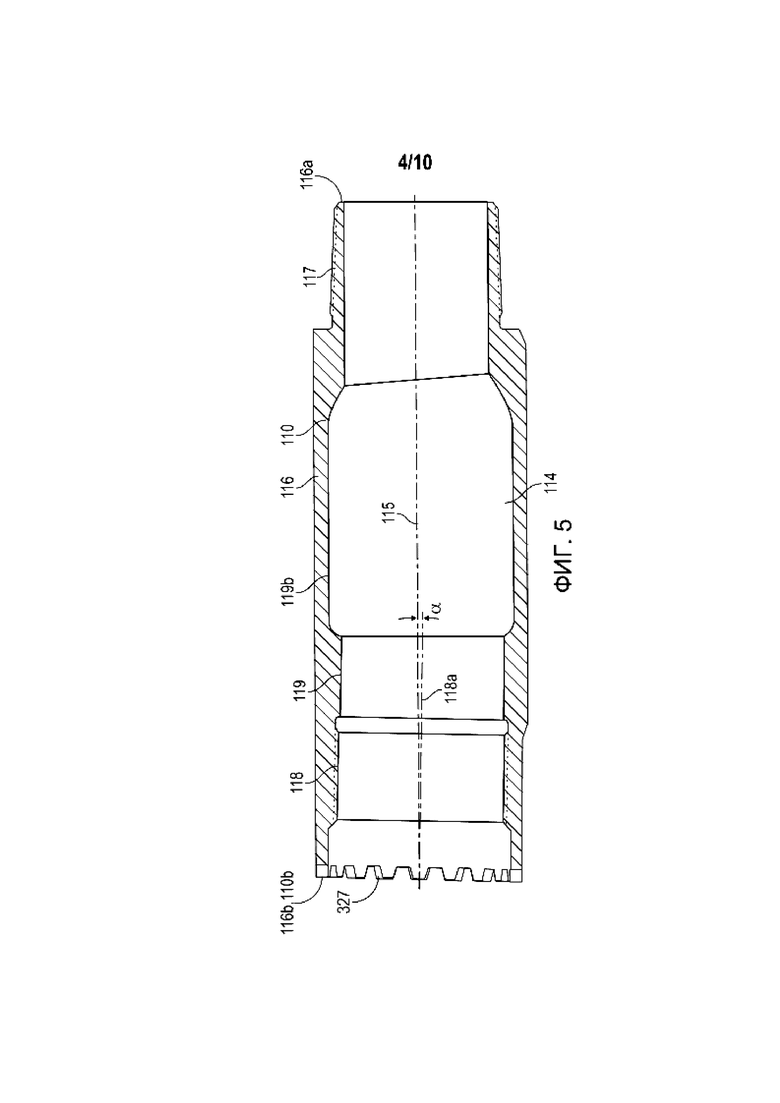

[0018] Фигура 5 является увеличенным видом в поперечном разрезе нижней части корпуса карданного вала согласно ФИГ. 4;

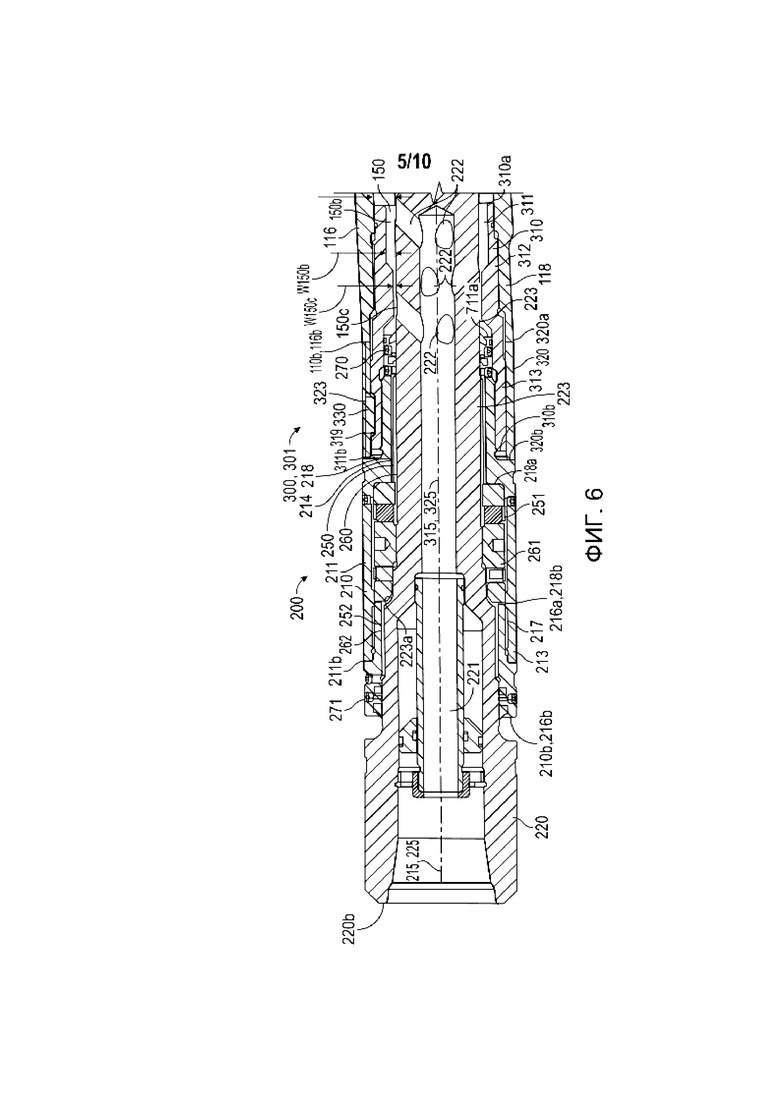

[0019] Фигура 6 является увеличенным видом в поперечном разрезе узла опоры и узла регулируемого изгиба согласно ФИГ. 4;

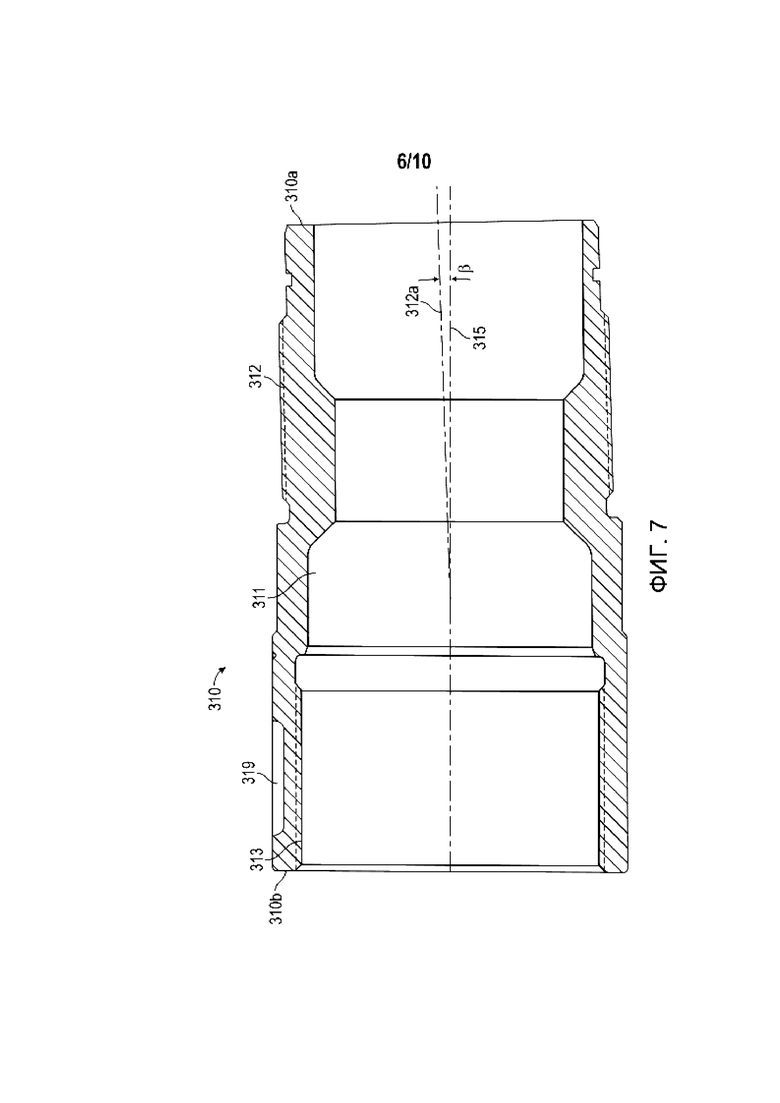

[0020] Фигура 7 является увеличенным видом в поперечном разрезе регулировочного шпинделя согласно ФИГ. 4;

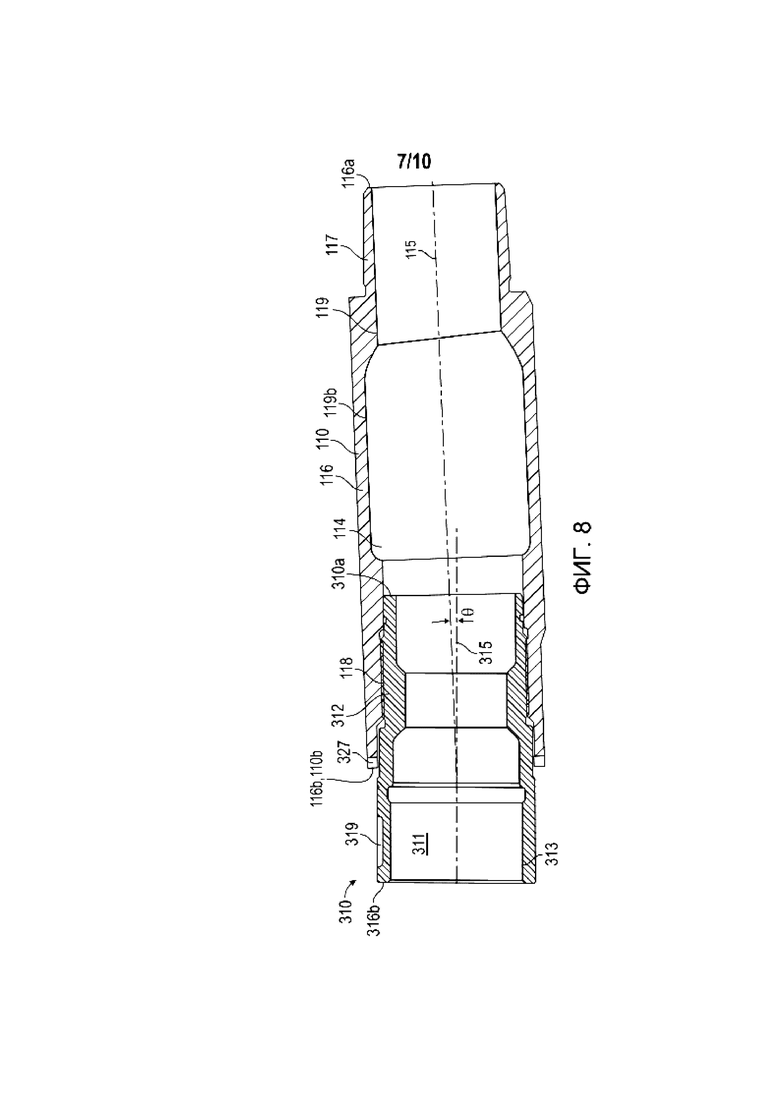

[0021] Фигура 8 является увеличенным видом в поперечном разрезе регулировочного шпинделя и нижней части корпуса карданного вала согласно ФИГ. 4;

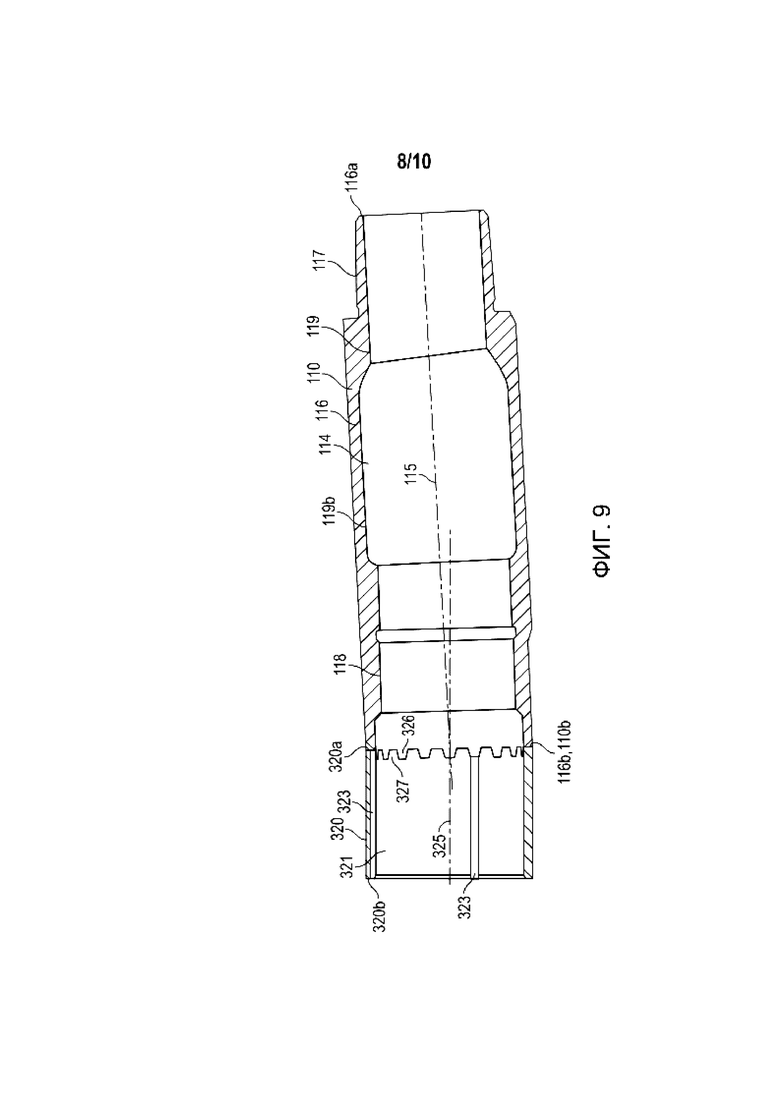

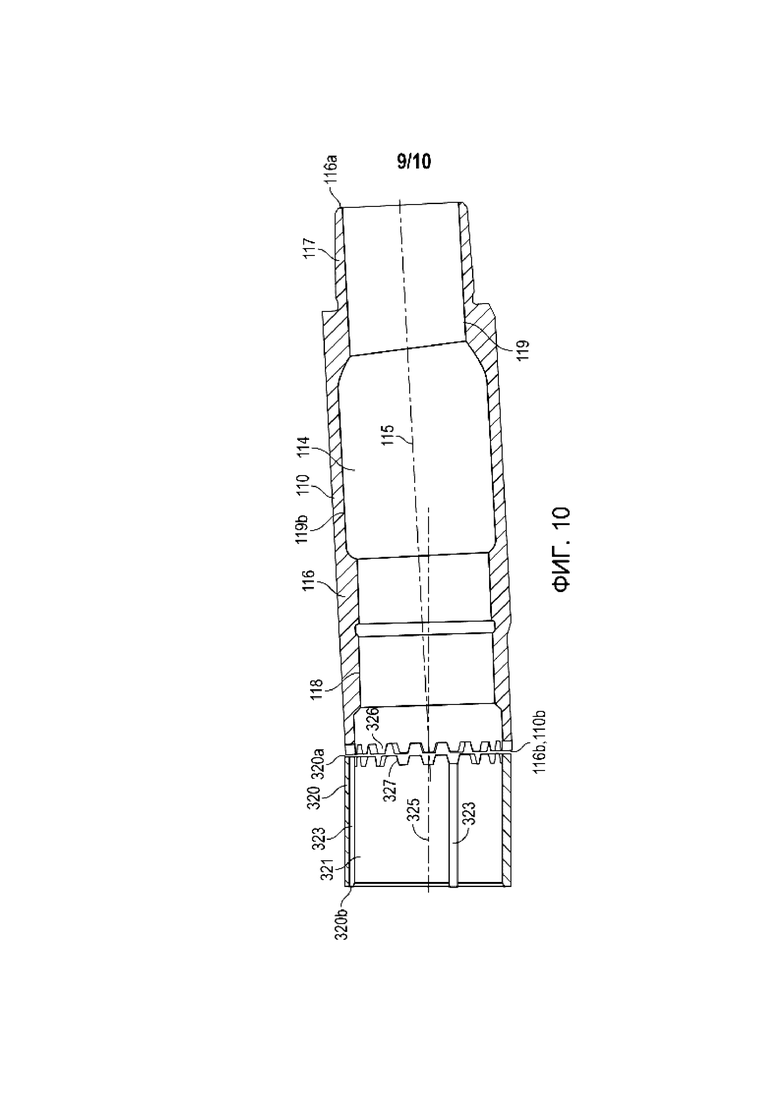

[0022] Фигура 9 является увеличенным видом в поперечном разрезе нижнего корпуса узла карданного вала и регулировочного кольца согласно ФИГ. 4, которые заблокированы вместе вращательным способом;

[0023] Фигура 10 является увеличенным видом в разрезе нижнего корпуса узла карданного вала и регулировочного кольца согласно ФИГ. 4, разблокированных вращательным способом; и

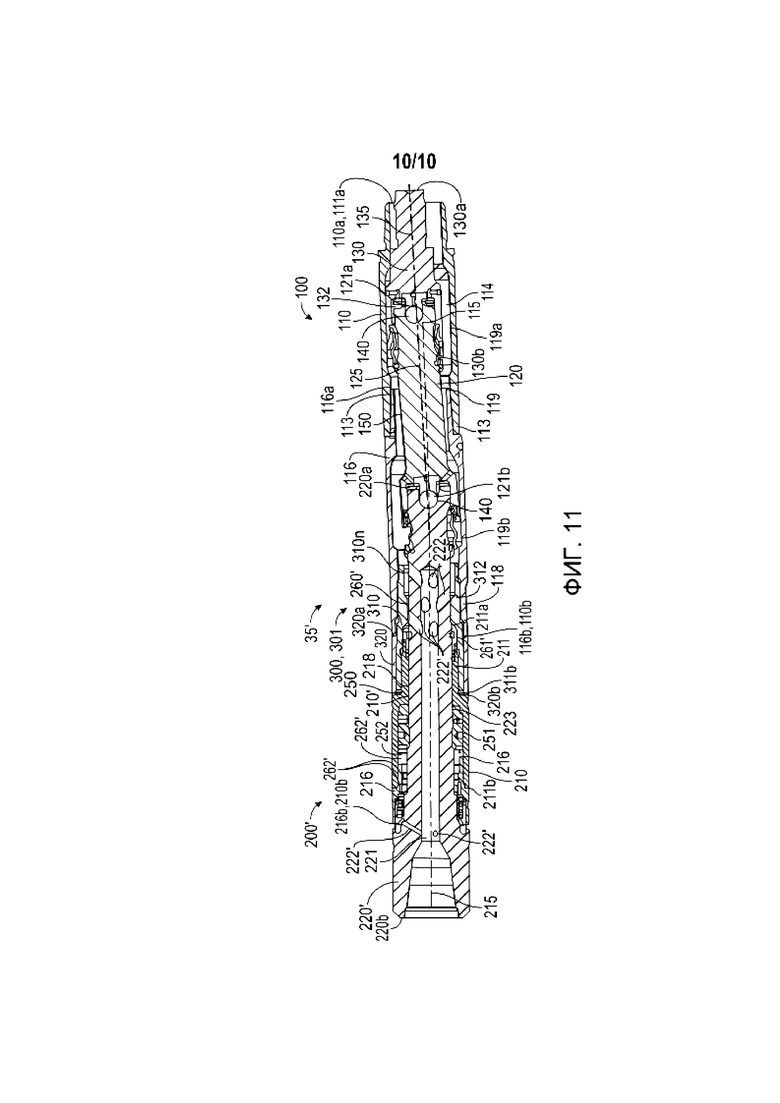

[0024] Фигура 11 является видом в поперечном разрезе другого варианта осуществления шпинделя опоры в соответствии с принципами, раскрытыми в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0025] Следующее ниже обсуждение относится к примерным вариантам реализации изобретения. Однако специалисту в данной области техники будет понятно, что примеры, раскрытые в данном документе, имеют широкое применение, и что обсуждение какого-либо из вариантов осуществления означает, что этот вариант является только примерным и не дает основания предполагать, что объем раскрытия данного изобретения, включая формулу изобретения, ограничен этим вариантом.

[0026] Некоторые термины, содержащиеся в представленном ниже описании и формуле изобретения, используются для обозначения конкретных характеристик или компонентов. Для специалиста в данной области техники будет понятно, что разные люди могут знать одну и ту же характеристику или компонент под разными названиями. В данном документе не предполагается проводить различие между компонентами или характеристиками, которые отличаются только названиями, но не своей функцией. Представленные фигуры не обязательно показаны в масштабе. Некоторые признаки и компоненты в данном документе могут быть показаны в увеличенном масштабе или в несколько схематическом виде, а отдельные детали обычных элементов могут быть не показаны из соображений краткости и наглядности.

[0027] В представленном ниже обсуждении и в формуле изобретения термины «включающий» и «содержащий» используются в неограничивающей форме, и поэтому должны пониматься в значении «включающий, помимо прочего, …». Также термин «соединение» или «соединяет» означает непрямое или прямое соединение. Таким образом, если первое устройство соединяется со вторым устройством, это соединение может быть прямым соединением или непрямым соединением через другие устройства, компоненты и соединения. Кроме того, используемые в данном документе термины «аксиальный» или «аксиально» как правило означают вдоль или параллельно центральной оси (например центральной оси корпуса или отверстия), в то время как термины «радиальный» или «радиально» как правило означают перпендикулярно центральной оси. Например, аксиальное расстояние означает расстояние, измеренное вдоль или параллельно центральной оси, а радиальное расстояние означает расстояние, перпендикулярное центральной оси. Все указания на верх или низ в описании или формуле изобретения сделаны из соображений наглядности, и термины «верх», «верхний», «по направлению вверх», «вверх по скважине» или «вверх по потоку» означают направление к поверхности скважины, в то время как термины «низ», «нижний», «по направлению вниз», «вниз по скважине» или «вниз по потоку» означают направление к нижнему концу скважины независимо от ориентации скважины.

[0028] На ФИГ. 1 показана система 10 бурения скважины 16 в земной породе. В этом варианте осуществления система 10 включает буровую вышку 20, расположенную на поверхности земли, бурильную колонну 21, проходящую вниз по скважине от вышки 20, компоновку низа бурильной колонны (КНБК) 30, соединенной с нижней частью бурильной колонны 21, и буровое долото 90, прикрепленное к нижней части КНБК 30. В КНБК 30 установлен забойный двигатель 35 для облегчения бурения наклонных участков скважины 16. В направлении вниз по КНБК 30 двигатель 35 включает гидравлический привод или двигательный узел 40, узел 100 карданного вала и узел 200 опоры. Часть КНБК 30, расположенная между бурильной колонной 21 и двигателем 35, может включать другие компоненты, например, утяжеленные бурильные трубы, инструменты для скважинных измерений в процессе бурения (ИПБ), расширители, стабилизаторы и т.д.

[0029] Двигательный узел 40 преобразует давление бурового раствора, закачиваемого вниз по бурильной колонне 21, во вращательный момент, обеспечивающий вращение бурового долота 90. Узел 100 карданного вала и узел 200 опоры передают вращательный момент, созданный в двигательном узле 40, долоту 90. С усилием или весом, приложенным к буровому долоту 90, которое также называется нагрузкой на долото («ННД»), вращающееся буровое долото 90 вгрызается в земную породу и продолжает формировать скважину 16 вдоль заданного пути по направлению к запланированному участку. Буровая жидкость или буровой раствор закачивается вниз в бурильную колонну 21, проходит сквозь двигатель 30, выходит из грани бурового долота 90 и возвращается обратно вверх через кольцевое пространство 18, образованное между бурильной колонной 21 и стенкой 19 скважины 16. Буровая жидкость охлаждает долото 90, вымывает обломки выбуренной породы из грани долота 90 и выносит обломки выбуренной породы на поверхность.

[0030] Как видно на ФИГ. 2 и 3, двигательный узел 40 содержит винтовой ротор 50, предпочтительно изготовленный из стали, которая может быть хромированной или иметь другое покрытие для защиты от износа и коррозии, расположенный внутри статора 60, содержащего цилиндрический корпус 65, покрытый изнутри винтообразной прокладкой 61 из эластомерного материала. Винтовой ротор 50 задает набор кулачков 57 ротора, которые входят в зацепление с кулачками 67 статора, которые задаются винтообразной прокладкой 61. Как хорошо показано на ФИГ. 3, ротор 50 имеет на один кулачок 57 меньше, чем статор 60. Когда ротор 50 и статор 60 собраны, между внешней поверхностью 53 ротора 50 и внутренней поверхностью 63 статора 60 образуется последовательность полостей 70. Каждая полость 70 изолирована от соседних полостей 70 перемычками, образованными вдоль линий соприкосновения ротора 50 и статора 60. Центральная ось 58 ротора 50 радиально смещена от центральной оси 68 статора 60 на фиксированное расстояние, известное как «эксцентриситет» узла ротора-статора. Следовательно, ротор 50 может быть описан как вращающийся с эксцентриситетом внутри статора 60.

[0031] Во время работы двигательного узла 40 жидкость закачивается под давлением в один конец двигательного узла 40, где она заполняет первый набор открытых полостей 70. Перепад давлений между соседними полостями 70 вынуждает вращаться ротор 50 относительно статора 60. По мере вращения ротора 50 внутри статора 60 соседние полости 70 открываются и заполняются жидкостью. Так как это вращение и процесс заполнения полостей непрерывно повторяются, жидкость постепенно течет вниз по длине двигательного узла 40 и продолжает вращать ротор 50. Узел 100 карданного вала, показанный на ФИГ. 1, включает карданный вал, рассмотренный более подробно ниже, который имеет верхний конец, соединенный с нижним концом ротора 50. Вращательное движение и вращательный момент ротора 50 передаются на буровое долото 90 через узел 100 карданного вала 100 и узел 200 опоры.

[0032] В этом варианте осуществления узел 100 карданного вала соединен с наружным корпусом 210 узла 200 опоры с помощью узла 300 регулируемого изгиба, который обеспечивает регулируемый изгиб 301 по длине двигателя 35. Благодаря изгибу 301, образуется угол θ отклонения между центральной осью 95 бурового долота 90 и продольной осью 25 бурильной колонны 21. Чтобы пробурить прямой участок скважины 16, бурильная колонна 21 вращается от вышки 20 с помощью поворотного стола или верхнего привода для вращения КНБК 30 и соединенного с ним бурового долота 90. Бурильная колонна 21 и КНБК 30 вращаются вокруг продольной оси бурильной колонны 21 и, таким образом, буровое долото 90 также принудительно вращается вокруг продольной оси бурильной колонны 21.

[0033] Обращаясь снова к ФИГ. 1, можно заметить, что, если долото 90 расположено под углом в отклонения, нижний конец бурового долота 90 на конце КНБК 30 при вращении будет стремиться двигаться по дуге относительно продольной оси 25 бурильной колонны 21, но его движение ограничено боковой стенкой 19 скважины 16, вследствие чего к КНБК 30 и забойному двигателю 35 прикладываются изгибающие моменты, и в них возникают соответствующие механические напряжения. В общем случае значения таких изгибающих моментов и соответствующих им механическим напряжениям прямо зависят от расстояния D между долотом и изгибом - чем больше расстояние D между долотом и изгибом, тем большими будут изгибающие моменты и механические напряжения КНБК 30 и гидравлического забойного двигателя 35.

[0034] В общем случае узел 100 карданного вала работает на передачу вращательного момента от вращающегося с эксцентриситетом ротора 50 двигательного узла 40 к соосно вращающемуся шпинделю 220 узла 200 опоры и буровому долоту 90. Как хорошо показано на ФИГ. 3, ротор 50 вращается вокруг оси 58 ротора в направлении, показанном стрелочкой 54, а ось 58 ротора вращается вокруг оси 68 статора в направлении, показанном стрелочкой 55. Однако, буровое долото 90 и шпиндель 220 опоры находятся на одной оси и вращаются вокруг общей оси, которая смещена и/или находится под острым углом к оси 58 ротора. Таким образом, узел 100 карданного вала преобразует вращение с эксцентриситетом ротора 50 в соосное вращение шпинделя 220 опоры и бурового долота 90, которое радиально смещено и скошено под углом относительно оси 58 ротора.

[0035] На ФИГ. 4 показано, что узел 100 карданного вала включает наружный корпус 110 и неразъемный (то есть цельный) карданный вал 120, вращающийся внутри корпуса 110. Корпус 110 имеет линейную центральную или продольную ось 115, верхний конец 110а, соединенный торцами с нижним концом корпуса 65 статора, и нижнюю часть 110b, соединенную с корпусом 210 опоры 200 через узел 300 регулируемого изгиба. Как хорошо видно из ФИГ. 1, в этом варианте осуществления корпус 110 карданного вала находится на одной оси с корпусом 65 статора, однако, вследствие наличия изгиба 301 между узлом 100 карданного вала и узлом 200 опоры корпус 100 карданного вала находится под углом в отклонения к узлу 200 опоры и буровому долоту 90.

[0036] В этом варианте осуществления корпус 110 карданного вала образован из двух расположенных на одной оси и в целом цилиндрических корпусов, соединенных торцами друг к другу. А именно, корпус 110 карданного вала включает первую или верхнюю часть 111 корпуса, проходящую вдоль оси от верхнего конца 110а, и вторую или нижнюю часть 116 корпуса, проходящую вдоль оси от нижнего конца 110b к верхней части 111 корпуса. Верхняя часть 111 корпуса имеет первый или верхний конец 111а, совпадающий с концом 110а, и второй или нижний конец 111b, соединенный с нижней частью 116 корпуса. Верхний конец 110а, 111а содержит резьбовой соединитель 112, а нижний конец 111b содержит резьбовой соединитель 113. Резьбовые соединители 112, 113 находится на одной оси друг с другом и на оси 115. В этом варианте осуществления соединитель 112 является соединителем или концом с наружной резьбой, а соединитель 113 является соединителем или головкой с внутренней резьбой.

[0037] На ФИГ. 4 и 5 показано, что нижняя часть 116 корпуса имеет первый или верхний конец 116а, соединенный с верхней частью 111 корпуса, и второй или нижний конец 116b, совпадающий с концом 110b. Верхний конец 116а содержит резьбовой соединитель 117, и нижний конец 110b, 116b содержит резьбовой соединитель 118. Резьбовой соединитель 117 находится на одной оси с соединителями 112, 113 и на оси 115, однако, резьбовой соединитель 118 находится на одной оси с осью 118а, которая расположена под ненулевым острым углом а к оси 115. В этом варианте осуществления соединитель 117 является соединителем или концом с наружной резьбой, а соединитель 118 является соединителем или головкой с внутренней резьбой. Таким образом, ось 118а является центральной осью резьбовой внутренней цилиндрической поверхности нижней части 116 корпуса на конце 116b. Соответственно, соединитель 118 может быть описан как «смещенный». Угол о предпочтительно больше 0° и меньше или равен 2°.

[0038] Соединитель 112 с наружной резьбой 112 верхней части 111 корпуса образует резьбовое соединение с сопряженным соединителем или головкой с внутренней резьбой, расположенным на нижнем конце корпуса 65 статора, а соединитель 113 с внутренней резьбой верхней части 111 корпуса образует резьбовое соединение с сопряженным соединителем 117 с наружной резьбой нижней части 116 корпуса. Как будет более подробно описано ниже, нижний конец 110b, 116b нижней части 116 корпуса, и в частности смещенный соединитель 118 с внутренней резьбой образует резьбовое соединение с сопряженным компонентом с наружной резьбой узла 300 регулируемого изгиба.

[0039] Корпус 110 карданного вала имеет центральное сквозное или проходное отверстие 114, проходящее вдоль оси от конца 110а к концу 10b. Отверстие 114 определяет радиально расположенную внутреннюю поверхность 119 внутри корпуса 110, который включает первое или верхнее кольцевое углубление 119а и второе или нижнее кольцевое углубление 119b, которое аксиально расположено под углублением 119а. В этом варианте осуществления верхнее углубление 119а расположено вдоль верхней части 111 корпуса, и нижнее углубление 119b расположено вдоль нижней части 116 корпуса. Углубления 119а, 119b имеют радиусы, которые больше радиуса внутренней поверхности 119 и обеспечивают достаточный зазор для движения (вращения или шарнирного поворота) карданного вала 120.

[0040] Обратившись снова к ФИГ. 4, можно заметить, что карданный вал 120 имеет линейную центральную или продольную ось 125, первый или верхний конец 120а и второй или нижний конец 120b напротив конца 120а. Верхний конец 120а шарнирно сочленен с нижней частью ротора 50 посредством переходника 130 карданного вала и карданного шарнира 140, и нижний конец 120b шарнирно сочленен с верхним концом 220а шпинделя 220 опоры посредством карданного шарнира 140. В этом варианте осуществления верхний конец 120а и один карданный шарнир 140 расположены внутри переходника 130 карданного вала, в то время как нижний конец 120b содержит осевое расточенное или приемное отверстие 121, в которое заходят верхний конец 220а шпинделя 220 опоры и один карданный шарнир 140. Таким образом, верхний конец 120а можно также назвать охватываемым концом 120а, а нижний конец 120b можно назвать охватывающим концом 120b.

[0041] Переходник 130 карданного вала расположен вдоль центральной или продольной оси 135 между первым или верхним концом 130а, соединенным с ротором 50, и вторым или нижним концом 130b, соединенным с верхним концом 120а карданного вала 120. Верхний конец 130а содержит штифт или конец 131 с наружной резьбой, который образует резьбовое соединение с сопряженным замком или головкой с внутренней резьбой на нижнем конце ротора 50. Приемное или расточенное отверстие 132 аксиально (на оси 135) проходит от конца 130b. Верхний охватываемый конец 120а карданного вала 120 находится внутри расточенного отверстия 132 и шарнирно сочленен с переходником 130 посредством одного карданного шарнира 140, расположенного внутри расточенного отверстия 132.

[0042] Карданные шарниры 140 позволяют концам 120а, 120b шарнирно поворачиваться, соответственно, относительно переходника 130 и шпинделя 220 опоры, передавая при этом вращательный момент от ротора 50 к шпинделю 220 опоры. Более конкретно, верхний карданный шарнир 140 позволяет верхнему концу 120а шарнирно поворачиваться относительно верхнего переходника 130 вокруг верхней точки 121а поворота, и нижний карданный шарнир 140 позволяет нижнему концу 120b шарнирно поворачиваться относительно шпинделя 220 опоры вокруг нижней точки 121b поворота. Верхний переходник 130 находится на одной оси с ротором 50 (то есть ось 135 верхнего переходника и ось 58 ротора совпадают). Поскольку ось 58 ротора радиально смещена и/ил и находится под острым углом к центральной оси шпинделя 220 опоры, ось 125 карданного вала 120 скошена или расположена под острым углом к оси 115 корпуса 110, оси 58 ротора 50 и центральной оси 225 шпинделя 220 опоры. Однако, карданные шарниры 140 вмещают скошенный под углом карданный вал 120, одновременно обеспечивая вращение карданного вала 120 внутри корпуса 110. Концы 120а, 120b и соответствующие карданные шарниры 140 расположены на оси, соответственно, внутри углублений 119а, 119b корпуса 110, которые обеспечивают зазор для концов 120b, 130b, когда карданный вал 120 одновременно вращается и поворачивается внутри корпуса 110.

[0043] В общем случае каждый карданный шарнир (например каждый карданный шарнир 140) может содержать любое сочленение или соединение, которое обеспечивает для двух деталей, которые соединены вместе и не находятся на одной оси (например карданный вал 120 и переходник 130, расположенные под острым углом друг к другу), перемещение с ограниченной степенью свободы в любом направлении, передавая при этом вращательное движение и вращательный момент, включая, помимо прочего, карданные шарниры (шарниры Гука, карданные соединения, карданные шарниры с крестовиной и т.д.), шарниры равных угловых скоростей и любые другие изготовленные по заказу соединения.

[0044] Как было указано выше, переходник 130 соединяет карданный вал 120 с нижней частью ротора 50. Во время выполнения операций бурения буровая жидкость или буровой раствор закачиваются под высоким давлением в бурильную колонну 21 и через полости 70 между ротором 50 и статором 60, вызывая вращение ротора 50 относительно статора 60. Вращение ротора 50 приводит к вращению переходника 130, карданного вала 120, шпинделя опоры и бурового долота 90. Буровая жидкость, протекающая вниз по бурильной колонне 21 через двигательный узел 40, также протекает через узел 100 карданного вала и узел 200 опоры в буровое долото 90, где буровая жидкость выходит через насадки в грани долота 90 и попадает в кольцевое пространство 18. Внутри узла 100 карданного вала и верхней части узла 200 опоры буровая жидкость протекает через кольцевое пространство 150, образованное между корпусом 110 карданного вала и карданным валом 120, и между корпусом 110 карданного вала и шпинделем 220 узла 200 опоры.

[0045] На ФИГ. 4 и 6 показано, что узел 200 опоры включает корпус 210 опоры и неразъемный (то есть цельный) шпиндель 220 опоры, расположенный внутри корпуса 210 с возможностью вращения. Корпус 210 опоры имеет линейную центральную или продольную ось 215, первый или верхний конец 210а, соединенный с нижним концом 10b корпуса 110 карданного вала с узлом 300 регулируемого изгиба, второй или нижний конец 210b и центральное сквозное или проходное отверстие 214, расположенное на оси между концами 210а, 210b. Корпус 210 опоры находится на одной оси с долотом 90, однако, вследствие изгиба 301 между узлом 100 карданного вала и узлом 200 опоры, корпус 210 опоры находится под углом в отклонения к корпусу 110 карданного вала.

[0046] В этом варианте осуществления корпус 210 опоры образуется двумя в целом цилиндрическими корпусами, соединенными вместе торцами. А именно, корпус 210 включает первую или верхнюю часть 211 корпуса, проходящую по оси от верхнего конца 210а, и вторую или нижнюю часть 216 корпуса, проходящую по оси от нижнего конца 210b до части 211 корпуса. Верхняя часть 211 корпуса имеет первый или верхний конец 211а, совпадающий с концом 210а, и второй или нижний конец 21 lb, соединенный с нижней частью 216 корпуса. Верхний конец 210а, 211а содержит резьбовой соединитель 212, и нижний конец содержит резьбовой соединитель 213. Резьбовые соединители 212, 213 находится на одной оси и на оси 215. В этом варианте осуществления соединитель 212 является соединителем или концом с наружной резьбой, и соединитель 213 является соединителем или головкой с внутренней резьбой.

[0047] На ФИГ. 4 и 6 также показано, что нижняя часть 216 корпуса имеет первый или верхний конец 216а, соединенный с верхней частью 211 корпуса, а второй или нижний конец 216b совпадает с концом 210b. Верхний конец 216а содержит резьбовой соединитель 217, расположенный на оси 215. В этом варианте осуществления соединитель 217 является соединителем или концом с наружной резьбой. Соединитель 213 с внутренней резьбой верхней части 211 корпуса образует резьбовое соединение с сопряженным соединителем 217 с наружной резьбой верхней части 211 корпуса. Как будет подробно описано ниже, верхний конец 210b, 211а верхней части 211 корпуса, и в частности соединитель 212 с наружной резьбой образует резьбовое соединение с сопряженным компонентом с внутренней резьбой узла 300 регулируемого изгиба.

[0048] На ФИГ. 4 и 6 также показано, что шпиндель 220 опоры имеет центральную ось 225, совпадающую с центральной осью 215 корпуса 210, первый или верхний конец 220а, второй или нижний конец 220b и центральное проходное отверстие 221, начинающееся на оси от нижнего конца 220b и заканчивающееся на оси под верхним концом 220а. Верхний конец 220а шпинделя 220 выходит на оси из верхнего конца 210а корпуса 210 опоры и заходит в проходное отверстие 114 корпуса 110 карданного вала. Кроме того, верхний конец 220а непосредственно соединен с нижним концом 120b карданного вала через один карданный шарнир 140. В частности, верхний конец 220а расположен внутри приемного отверстия 121 на нижнем конце 120b карданного вала 120 и шарнирно сочленен с ним с помощью одного карданного шарнира 140. Нижний конец 220b шпинделя 220 соединен с буровым долотом 90.

[0049] Шпиндель 220 также включает некоторое количество распределенных по окружности и аксиально отверстий 222 для буровой жидкости, расположенных радиально между проходным отверстием 221 и внешней поверхностью шпинделя 220. Отверстия 222 обеспечивают жидкостную связь между кольцевым пространством 150 и проходным отверстием 221. Во время выполнения операций бурения шпиндель 220 вращается вокруг оси 215 относительно корпуса 210. В частности, буровой раствор закачивается под высоким давлением в двигательный узел 40 для вращения ротора 50, который, в свою очередь, обеспечивает вращение карданного вала 120, шпинделя 220 и бурового долота 90. Буровой раствор, протекающий через двигательный узел 40, проходит кольцевое пространство 150, отверстия 222 и проходное отверстие 221 шпинделя 220 на пути к буровому долоту 90.

[0050] По мере протекания абразивной буровой жидкости из кольцевого пространства 150 через отверстия 222 неравномерное распределение буровой жидкости между отверстиями 222 может привести к чрезмерной эрозии - преимущественно отверстий (например, отверстий 222), которые пропускают больший объем буровой жидкости и испытывают большую эрозию, чем отверстия, которые пропускают меньший объем буровой жидкости. Однако, в этом варианте осуществления кольцевое пространство 150 и отверстия 222 имеют размеры, форму и ориентацию, позволяющие добиться более равномерного распределения буровой жидкости по отверстиям 222, благодаря чему появляется возможность уменьшения чрезмерной эрозии отдельных отверстий 222. Более конкретно, каждое отверстие 222 расположено под углом 45° к оси 225 шпинделя 220. Также радиальная ширина кольцевого пространства 150 радиально уменьшается по направлению к отверстиям 222. А именно, часть кольцевого пространства 150, расположенная вокруг шпинделя 220 опоры, имеет три смежных сегмента или секции, радиальная ширина которых аксиально уменьшается в направлении отверстий 222. В направлении отверстий 222 кольцевое пространство 150 включает первый аксиальный сегмент 150а, имеющий радиальную ширину W150a, измеренную радиально от шпинделя 220 опоры до корпуса 110, второй аксиальный сегмент 150b, смежный сегменту 150а, имеющий радиальную ширину W150b, измеренную радиально от шпинделя 220 опоры до смежного шпинделя 310, расположенного внутри корпуса 110, и третий аксиальный сегмент 150 с, смежный сегменту 150b, имеющий радиальную ширину W150c, измеренную радиально от шпинделя 220 опоры до смежного шпинделя 310. Радиальные ширины W150a, W150b и W150c пропорционально уменьшаются при аксиальном приближении к отверстиям 222. Моделирование с помощью вычислительной гидродинамики (ВГД) показывает, что при угловом положении отверстий 222 и постепенном уменьшении радиальной ширины кольцевого пространства 150 при аксиальном приближении к отверстиям 222 буровая жидкость более равномерно распределяется между отверстиями 222.

[0051] На ФИГ. 4 также показано, что, как было указано ранее, в этом варианте осуществления карданный вал 120 является цельным, неразъемным, и шпиндель 220 опоры является цельным, неразъемным. В частности, конец 120а карданного вала 120 соединен с ротором 50 с помощью переходника 130 карданного вала и карданного шарнира 140, а конец 120b карданного вала 120 соединен с шпинделем 220 опоры с помощью приемного отверстия 121 и карданного шарнира 140. Однако, между концами 120а, 120b, соединенными с ротором 50 и шпинделем 220 опоры, переходник 120 карданного вала представляет собой цельную монолитную конструкцию, свободную от сочленений (например карданных шарниров). Аналогично, конец 220а шпинделя 220 опоры соединен с карданным валом 120 через приемное отверстие 121 и карданный шарнир 140, а конец 220b шпинделя 220 опоры соединен с буровым долотом. Однако, между концами 220а, 220b, соединенными с карданным валом 120 и буровым долотом, шпиндель 220 опоры представляет собой цельную монолитную конструкцию, свободную от сочленений (например карданных шарниров). Следовательно, между ротором 50 и буровым долотом только два карданных шарнира 140 установлены в кинематической цепи, содержащей карданный вал 120 и шпиндель 220 опоры. Также между карданным валом 120 и шпинделем 220 опоры установлен только один карданный шарнир. При установке только одного карданного шарнира 140 между карданным валом 120 и шпинделем 220 устраняются любые промежуточные карданные шарниры, что может увеличить прочность соединения между карданным валом 120 и шпинделем 220, а также может способствовать дополнительному сокращению расстояния D между долотом и изгибом. В других вариантах осуществления карданный вал (например карданный вал 120) и/или шпиндель опоры (например шпиндель 220 опоры) могут содержать изменяемое количество карданных шарниров (например карданных шарниров 140).

[0052] На ФИГ. 4 и 6 также показано, что корпус 210 имеет радиальную внутреннюю поверхность 218, которая определяет проходное отверстие 214. Внутренняя поверхность 218 включает некоторое количество аксиально разнесенных кольцевых выступов. Более конкретно, внутренняя поверхность 218 включает первый кольцевой выступ 218а и второй кольцевой выступ 218b, расположенный аксиально под первым выступом 218а. Лицевые поверхности выступов 218а, 218b направлены друг к другу. Первый кольцевой выступ 218а образован вдоль внутренней поверхности 218 в верхней части 211 корпуса, а второй кольцевой выступ 218b задан концом 216а нижней части 216 корпуса. Шпиндель 220 имеет радиальную внешнюю поверхность 223, включающую кольцевой выступ 223а, аксиально расположенный на одной оси с выступом 218b

[0053] Как хорошо показано на ФИГ. 6, между шпинделем 220 и корпусом 210 радиально расположено некоторое количество кольцевых пространств. В частности, первое или верхнее кольцевое пространство 250 аксиально расположено между выступом 218а корпуса и концом 210а, второе или промежуточное кольцевое пространство 251 аксиально расположено между выступом 218а и выступами 223, 218b и третье или нижнее кольцевое пространство 252 аксиально расположено между выступами 223а, 218b и концом 210b. Верхний радиальный подшипник 260 расположен в верхнем кольцевом пространстве 250, узел упорного подшипника 261 расположен в промежуточном кольцевом пространстве 251 и нижний радиальный подшипник 262 расположен в нижнем кольцевом пространстве 252.

[0054] Верхний радиальный подшипник 260 установлен вокруг шпинделя 220 и аксиально расположен над узлом упорного подшипника 261, а нижний радиальный подшипник 262 установлен вокруг шпинделя 220 и аксиально расположен под узлом 261 упорного подшипника. В общем случае радиальные подшипники 260, 262 обеспечивают вращение шпинделя 220 относительно корпуса 210, одновременно поддерживая радиальные усилия между собой. В этом варианте осуществления верхний радиальный подшипник 260 и нижний радиальный подшипник 262 являются подшипниками скольжения, которые, скользя, входят в зацепление с цилиндрическими поверхностями на внешней поверхности 223 шпинделя 220. Однако, в общем случае могут использоваться радиальные подшипники любого подходящего типа, включая, помимо прочего, игольчатые роликовые подшипники, радиальные шариковые подшипники и их комбинации. Узел 261 кольцевого упорного подшипника установлен вокруг шпинделя 220 и обеспечивает вращение шпинделя 220 относительно корпуса 210, одновременно поддерживая осевые нагрузки в обоих направлениях (например, осевые нагрузки на забой и от забоя). В этом варианте осуществления узел 261 упорного подшипника как правило содержит пару роликовых подшипников в стакане и соответствующие дорожки качения, при этом центральная дорожка качения образует резьбовой контакт с шпинделем 220 опоры. Хотя этот вариант осуществления включает отдельный узел 261 упорного подшипника, расположенный в одном кольцевом пространстве 251, другие варианты осуществления могут включать несколько узлов упорного подшипника (например, узлов 261 упорного подшипника), и также узлы упорного подшипника могут устанавливаться в одинаковых или разных камерах упорного подшипника (например в камерах упорного подшипника на два и на четыре выступа).

[0055] В этом варианте осуществления радиальные подшипники 260, 262 и узел 261 упорного подшипника являются подшипниками с масляными уплотнениями. В частности, верхний узел 270 уплотнения радиально расположен между верхним концом 210а корпуса 210 и шпинделем 220, а нижний узел 271 уплотнения радиально расположен между нижним концом 210b корпуса 210 и шпинделем 220. Узлы 270, 271 уплотнения обеспечивают кольцевые уплотнения между корпусом 210 и шпинделем 220, соответственно, на концах 210а, 210b. Таким образом, узлы уплотнения 270, 271 изолируют радиальные подшипники 260, 262 и узел 261 упорного подшипника от буровой жидкости в кольцевом пространстве 150 и буровую жидкость в скважине 16 соответственно. Вместе с подшипниками 260, 262, 261 с масляным уплотнением предпочтительно используется система компенсации давления. Примеры систем компенсации давления, которые могут использоваться вместе с подшипниками 260, 262, 261, раскрыты в заявке на патент США №61/765 164, которая полностью включена в данный документ посредством ссылки. Как было описано выше, в этом варианте осуществления подшипники 260, 261, 262 имеют масляное уплотнение. Однако, в других вариантах осуществления подшипники узла опоры (например узла 200 опоры) имеют смазку буровым раствором. Например, на ФИГ. 11 показан вариант осуществления забойного двигателя 35'. Забойный двигатель 35' является таким же, как и описанный выше забойный двигатель 35, за исключением того, что узел 200' опоры включает радиальные подшипники 260', 262' и упорный подшипник 261 со смазкой буровым раствором, узлы 270, 271 уплотнения исключены, что позволяет части бурового раствора протекать через кольцевое пространство 150 для доступа к подшипникам 260', 261', 262', и шпиндель 220' опоры включает множество распределенных по окружности отверстий 222' для возврата бурового раствора на ближнем нижнем конце 220b для возврата бурового раствора, протекающего через подшипники 260', 261', 262', в центральное проходное отверстие 221. Каждое отверстие 222' радиально соединяет центральное проходное отверстие 221 и внешнюю поверхность шпинделя 220'. Таким образом, в этом варианте осуществления часть буровой жидкости, протекающей через кольцевое пространство 150, обходит отверстия 222 и смазывает подшипники 260', 261' и 262' перед тем, как вернуться в центральное проходное отверстие 221 через отверстия 222'.

[0056] На ФИГ. 1, 4 и 6 также показано, как было описано выше, что узел 300 регулируемого изгиба соединяет корпус 110 карданного вала с корпусом 210 опоры и вводит изгиб 301 и угол θ отклонения вдоль двигателя 35. Ось 115 корпуса 110 карданного вала совпадает с осью 25, а ось 215 корпуса 210 опоры совпадает с осью 95, и таким образом угол θ отклонения также представляет собой угол между осями 115, 215, когда забойный двигатель 35 находится в неотклоненном состоянии (например за пределами скважины 16). В результате отклонения двигателя 35 в скважине 16 угол между осями 115, 215 как правило будет меньше угла θ отклонения. Как будет более подробно описано ниже, угол θ отклонения можно будет по желанию регулировать с помощью узла 300 регулируемого изгиба.

[0057] Как хорошо показано на ФИГ. 6, в этом варианте осуществления узел 300 регулируемого изгиба включает регулировочный шпиндель 310 и регулировочное стопорное кольцо 320. Регулировочный шпиндель 310 расположен вокруг шпинделя 220, а кольцо 320 расположено вокруг регулировочного шпинделя 310. Как будет более подробно описано ниже, кольцо 320 позволяет выполнять вращение регулировочного шпинделя 310 относительно корпуса 110 карданного вала для регулировки угла θ отклонения между максимальным и минимальным значениями.

[0058] На ФИГ. 6-8 также показано, что регулировочный шпиндель 310 имеет центральную или продольную ось 315, первый или верхний конец 310а, второй или нижний конец 310b, противоположный концу 310а, и центральное сквозное или проходное отверстие 311, которое аксиально соединяет концы 310а, 310b. Ось 315 совпадает с осью 215 корпуса 210 опоры.

[0059] Верхний конец 310а содержит а резьбовой соединитель 312, и нижний конец 310b содержит резьбовой соединитель 313. Резьбовой соединитель 313 находится на оси 315 и концентрически расположен вокруг оси 315, однако, резьбовой соединитель 312 концентрически расположен вокруг оси 312а, которая составляет ненулевой острый угол β с осью 315. В этом варианте осуществления соединитель 312 является соединителем или концом с наружной резьбой, а соединитель 313 является соединителем или головкой с наружной резьбой. Таким образом, ось 312а является центральной осью резьбовой внешней цилиндрической поверхности регулировочного шпинделя 310 на конце 310а. Соответственно, соединитель 312 может быть описан как «смещенный». Угол β предпочтительно больше 0° и меньше или равен 2°, и предпочтительно совпадает с углом о.

[0060] Как хорошо показано на ФИГ. 6 и 8, смещенный соединитель 312 с наружной резьбой шпинделя 310 образует резьбовое соединение с сопряженным смещенным соединителем 118 с внутренней резьбой нижней части 116 корпуса, а соединитель 313 с внутренней резьбой шпинделя 310 образует резьбовое соединение с сопряженным соединителем 212 с наружной резьбой корпуса 210 опоры. Когда соединители 118, 312 и соединители 212, 313 образуют резьбовые соединения, оси 118а, 312а совпадают, оси 215, 315 совладают и оси 215, 315 составляют угол θ отклонения с осью 115, вследствие чего создается изгиб 301 вдоль двигателя 35. В зависимости от положения вращения шпинделя 310 относительно нижней части 116 корпуса, угол θ отклонения можно регулировать в пределах от минимального угла θmin отклонения, равного разности углов α, β (то есть, 0°, если α=β), до максимального угла θьах отклонения, равного сумме углов α, β.

[0061] На ФИГ. 6 и 7 также показано, что внешняя цилиндрическая поверхность шпинделя 310 включает множество расположенных на одной окружности вытянутых полу цилиндрических углублений 319, расположенных на ближнем нижнем конце 310b. Углубления 319 ориентированы параллельно оси 315. Как будет более подробно описано ниже, в каждое углубление 319 заходит сопряженная, вытянутая, цилиндрическая шпонка 330. Хотя в этом варианте осуществления шпонки 330 плавно заходят в углубления 319, в других вариантах осуществления множество шпонок может быть радиально распределено по окружности и может составлять одно целое с регулировочным шпинделем (например, шпинделем 310).

[0062] На ФИГ. 6, 9 и 10 показано, что регулировочное стопорное кольцо 320 аксиально расположено между нижним концом 116b нижней части 116 корпуса и кольцевым выступом 211 с на внешней поверхности верхней части 211 корпуса, и расположено вокруг верхнего конца 211а верхней части 211 корпуса и нижним концом 310b регулировочного шпинделя 310. Стопорное кольцо 320 имеет центральную продольную ось 325, первый или верхний конец 320а, второй или нижний конец 320b напротив конца 320а и сквозное или проходное отверстие 321, аксиально соединяющее концы 320а, 320b. Проходное отверстие 321 определяет цилиндрическую внутреннюю поверхность 322, расположенную между концами 320а, 320b. Внутренняя поверхность 322 включает множество распределенных по окружности полуцилиндрических углублений 323, каждое из которых ориентировано параллельно оси 325 и лежит между верхним концом 320а и нижним концом 320b. Как хорошо показано на ФИГ. 7, когда стопорное кольцо 320 устанавливается на шпинделе 310, каждое углубление 323 центрируется на окружности с соответствующим углублением 319, и внутри каждого набора центрированных углублений 319, 323 расположена одна шпонка 330. Шпонки 330 позволяют аксиально перемещать стопорное кольцо 320 относительно шпинделя 310, но не позволяют поворачивать стопорное кольцо 320 относительно шпинделя 310. Таким образом, при вращении стопорного кольца 320 вокруг оси 315 шпиндель 310 также вращается вокруг оси 315.

[0063] На ФИГ. 9 и 10 также показано, что регулировочное кольцо 320 дополнительно включает множество распределенных по окружности зубьев 326 на верхнем конце 320а. Размеры и форма зубьев 326 подобраны таким образом, чтобы входить в разъемное зацепление с сопряженным набором распределенных по окружности зубьев 327 на нижнем конце 116b нижней части 116 корпуса. Как показано на ФИГ. 9, зацепление и взаимоблокировка сопряженных зубьев 326, 327 предотвращает поворот стопорного кольца 320 относительно нижней части 116 корпуса, однако, как показано на ФИГ. 10, когда стопорное кольцо 320 аксиально находится на некотором расстоянии от нижней части 116 корпуса, а зубья 326, 327 расцеплены, стопорное кольцо 320 может поворачиваться относительно нижней части 116 корпуса. Также необходимо учитывать, что зубья 326, 327 могут входить в разъемное зацепление и выполнять взаимоблокировку, корректируя при этом изгиб 301 в месте соединения стопорного кольца 320 и корпуса 110.

[0064] На ФИГ. 1 и 4 также показано, что перед опусканием КНБК 30 внутрь скважины регулируется и устанавливается угол θ отклонения, исходя из запроектированного или запланированного профиля скважины 16, который будет буриться с помощью системы 10. В общем случае можно отрегулировать и задать любой угол θ отклонения в пределах 0° и суммы углов α, β, поворачивая регулировочное кольцо 320 относительно корпуса 110. Угол θ отклонения контролируется и изменяется с помощью узла 300 регулируемого изгиба. В частности, для регулировки и задания угла θ отклонения выполняется поворот шпинделя 310 относительно корпуса 110 с помощью стопорного кольца 320 и шпонок 330. Как было сказано выше, зацепление зубьев 326, 327 предотвращает поворот стопорного кольца 320 относительно корпуса 110 и, таким образом, поворот стопорное кольцо 320 (и, следовательно, поворот шпинделя 310) относительно корпуса 110 деблокируется при расцеплении зубьев 326, 327. Таким образом, корпус 210 опоры вывинчивается из шпинделя 310 для создания осевого зазора между стопорным кольцом 320 и выступом 211с. При достаточном осевом зазоре между стопорным кольцом 320 и выступом 211 с стопорное кольцо 320 сдвигается аксиально вниз от корпуса 110 через скользящее зацепление выступов 330 и углублений 323 до тех пор, пока полностью не расцепятся зубья 326, 327. При полном расцеплении зубьев 326, 327 к регулировочному кольцу 320 прикладывается момент вращения для поворота кольца 320 и шпинделя 310 (через шпонки 330) относительно корпуса 110. Поворот шпинделя 310 относительно корпуса 110 приводит

к повороту смещенного соединителя 312 шпинделя 310 относительно смещенного соединителя 118 корпуса 110.

[0065] Полный диапазон углов в отклонения можно получить посредством поворота шпинделя 310 в пределах от 0° до 180° относительно корпуса 110, при этом угловое положение 0° шпинделя 310 относительно корпуса 110 дает минимальный угол θmin отклонения, равный разности углов α, β (то есть, 0°, если α=β), и угловое положение 180° шпинделя 310 относительно корпуса 110 дает максимальный угол θmax отклонения, равный сумме углов α, β. В общем случае угол 6 отклонения нелинейно изменяется при изменении углового положения шпинделя 310 относительно корпуса 110 в пределах от 0° до 180°. Таким образом, можно задать приращение угла θ отклонения в пределах от минимального угла θmin отклонения до максимального угла θmax отклонения. Конкретные значения приращения угла θ отклонения можно выбрать в зависимости от количества и шага зубьев 326, 327 и значений углов α, β. В этом варианте осуществления радиальные внешние поверхности стопорного кольца 320 и корпуса 110, соответственно, на концах 320а, 110b имеют маркировку/нумерацию для обеспечения индикации угла θ отклонения для различных угловых положений стопорного кольца 320 и, следовательно, шпинделя 310 относительно корпуса 110 в пределах от 0° до 180°.

[0066] Как только шпиндель 310 повернется на угол, достаточный для обеспечения требуемого угла θ отклонения, кольцо 320 будет аксиально двигаться по направлению к корпусу 110 для обеспечения зацепления зубьев 326, 327, которое предотвратит поворот стопорного кольца 320 и шпинделя 310 относительно корпуса 110, благодаря чему зафиксируется требуемый угол θ отклонения. Затем корпус 210 опоры будет закручиваться в шпиндель 310 до тех пор, пока выступ 211 с не упрется аксиально в стопорное кольцо 320, что предотвратит смещение стопорного кольца 320 с корпуса 110 и расцепление зубцов 326, 327,

[0067] Для бурения скважин, имеющих невертикальные или наклонные участки, предлагается узел двигателя с регулируемым изгибом, который будет использоваться способом, описанным в данном документе. По сравнению с большинством обычных забойных двигателей для наклонно направленного бурения, варианты, описанные в данном документе, обеспечивают существенно уменьшенное расстояние между долотом и изгибом посредством размещения изгиба прямо над корпусом опоры и аксиального перекрытия узла регулируемого изгиба с шпинделем опоры. Уменьшенное расстояние между долотом и изгибом предоставляет потенциальную возможность увеличения срока службы и углов искривления ствола скважины при направленном бурении. В частности, для заданного угла отклонения значения изгибающих моментов и механических напряжений, испытываемых гидравлическими забойными двигателями, прямо зависят от расстояния между долотом и изгибом (то есть, чем больше расстояние между долотом и изгибом, тем больше изгибающие моменты). Следовательно, максимальный угол отклонения гидравлического забойного двигателя стандартно ограничен величиной механического напряжения, возникающего в результате воздействия изгибающего момента. Поэтому, уменьшая расстояние между долотом и изгибом для заданного угла отклонения, варианты осуществления, описанные в данном документе, предоставляют потенциальную возможность снижения изгибающих моментов и связанных с ними механических напряжений, которые испытывает гидравлический забойный двигатель. Кроме того, при более коротком расстоянии между долотом и изгибом уменьшается минимальный радиус кривизны (то есть, более крутой изгиб) трассы ствола скважины, который может быть пройден буровым долотом при заданном угле отклонения, созданным изгибом корпуса. Для скважины с отклоненной секцией, которая включает требуемый радиус кривизны, при уменьшении расстояния между долотом и изгибом можно использовать меньший угол отклонения изогнутого корпуса для создания секции скважины при этом требуемом радиусе кривизны. Таким образом, забойный двигатель, имеющий относительно короткое расстояние между долотом и изгибом, может как снижать механическое напряжение, создаваемое в двигателе при заданном угле отклонения, так и позволять использовать меньший угол отклонения для бурения скважины с заданным радиусом кривизны.

[0068] Кроме того, в обычных забойных двигателях резьбовое соединение между верхним концом шпинделя опоры и переходником, который соединен с ним резьбовым способом и соединен с нижним концом карданного вала с помощью карданного шарнира, особенно восприимчиво к повреждениям и образованию трещин, когда к двигателю прикладываются чрезмерные изгибающие моменты, и он испытывает повышенные механические напряжения. Однако, в вариантах осуществления, описанных в данном документе, такое резьбовое соединение исключено. В частности, как было сказано выше, верхний конец 220а шпинделя 220 опоры расположен в приемном устройстве 121, установленном в нижнем конце 120b карданного вала 120 и соединенном с карданным валом 120 с помощью карданного шарнира 140. Иными словами, в этом варианте осуществления отсутствует резьбовое соединение переходника с верхним концом 220а шпинделя 220 опоры.

[0069] Хотя варианты осуществления забойного двигателя 35, описанные в данном документе, включают регулируемый изгиб 301, потенциально полезные характеристики забойного двигателя 35 также могут использоваться в забойных двигателях с фиксированным изгибом. Например, для более равномерного распределения буровой жидкости по входным отверстиям в забойных двигателях с фиксированным изгибом может применяться кольцевое пространство потока бурового раствора с уменьшающейся радиальной шириной по направлению к входным отверстиям для бурового раствора на шпинделе. В другом примере шпиндель опоры, имеющий верхний конец, соединенный с нижним концом карданного вала без резьбового соединения, может использоваться в забойных двигателях с фиксированным изгибом для увеличения срока службы.

[0070] Наряду с тем, что были показаны и описаны предпочтительные варианты осуществления данного изобретения, специалисты в данной области техники могут внести в них изменения без отклонения от объема или идеи изобретения. Варианты осуществления, описанные в данном документе, являются только примерными и неограничивающими примерами. В рамках объема данного изобретения может быть выполнено большое количество изменений и модификаций систем, устройств и процессов, описанных в данном документе. Например, могут изменяться относительные размеры разных деталей, материалы, из которых изготовлены разные детали, и другие параметры. Соответственно, объем защиты не ограничен вариантами, описанными в данном документе, а ограничен только представленной ниже формулой изобретения, объемом, в который должны быть включены все эквивалентные варианты предмета формулы изобретения. Если явно не указано иное, этапы формулы изобретения способа могут выполняться в любом порядке. Перечисление идентификаторов, таких как (а), (b), (с) или (1), (2), (3), перед этапами формулы изобретения не предназначены для определения и не определяют конкретный порядок выполнения этапов в формуле изобретения способа, но скорее используются для упрощения последующего обращения к таким этапам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РЕГУЛИРУЕМОГО ИЗГИБА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2648412C2 |

| БУРОВОЕ УСТРОЙСТВО, УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ БУРИЛЬНОГО ИНСТРУМЕНТА И СПОСОБ БУРЕНИЯ | 2009 |

|

RU2450122C1 |

| Забойный двигатель с концентрической роторной приводной системой | 2013 |

|

RU2626476C2 |

| Шпиндель винтового забойного двигателя | 2019 |

|

RU2726690C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2185488C1 |

| Забойный двигатель с гидравлическим регулятором (варианты) | 2019 |

|

RU2741297C1 |

| БУРОВОЕ ДОЛОТО ДЛЯ БУРИЛЬНОГО УСТРОЙСТВА | 2013 |

|

RU2644975C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

Изобретение относится к забойным двигателям, включающим узлы регулируемого изгиба для направленного бурения. Забойный двигатель для направленного бурения содержит узел карданного вала, включающий корпус карданного вала и монолитный, неразъемный карданный вал, расположенный внутри корпуса карданного вала с возможностью вращения, причем корпус карданного вала имеет центральную ось, первый конец и второй конец напротив первого конца корпуса карданного вала, карданный вал имеет центральную ось, первый конец, второй конец напротив первого конца карданного вала и приемное устройство, аксиально выступающее из второго конца карданного вала, узел опоры, включающий корпус опоры и шпиндель опоры в виде монолитной цельной конструкции, расположенный внутри корпуса опоры с возможностью вращения. Шпиндель опоры содержит центральное проходное отверстие, образующее путь потока, выполненный с обеспечением возможности протекания текучей среды через узел опоры. Корпус опоры имеет центральную ось, первый конец, соединенный с корпусом карданного вала, и второй конец напротив первого конца корпуса опоры. Шпиндель опоры имеет центральную ось, соосную с центральной осью корпуса опоры, первый конец, непосредственно соединенный со вторым концом карданного вала с помощью карданного шарнира, и второй конец, соединенный с буровым долотом. Первый конец шпинделя опоры расположен внутри приемного устройства карданного вала. Обеспечивается увеличение прочности соединения между карданным валом и шпинделем, а также обеспечивается дополнительное сокращение расстояния между долотом и изгибом. 5 з.п. ф-лы, 11 ил.

1. Забойный двигатель для направленного бурения, содержащий:

узел карданного вала, включающий корпус карданного вала и монолитный, неразъемный карданный вал, расположенный внутри корпуса карданного вала с возможностью вращения; причем

корпус карданного вала имеет центральную ось, первый конец и второй конец напротив первого конца корпуса карданного вала;

карданный вал имеет центральную ось, первый конец, второй конец напротив первого конца карданного вала и приемное устройство, аксиально выступающее из второго конца карданного вала;

узел опоры, включающий корпус опоры и шпиндель опоры в виде монолитной цельной конструкции, расположенный внутри корпуса опоры с возможностью вращения,

при этом шпиндель опоры содержит центральное проходное отверстие, образующее путь потока, выполненный с обеспечением возможности протекания текучей среды через узел опоры; причем

корпус опоры имеет центральную ось, первый конец, соединенный с корпусом карданного вала, и второй конец напротив первого конца корпуса опоры;

шпиндель опоры имеет центральную ось, соосную с центральной осью корпуса опоры, первый конец, непосредственно соединенный со вторым концом карданного вала с помощью карданного шарнира, и второй конец, соединенный с буровым долотом, при этом первый конец шпинделя опоры расположен внутри приемного устройства карданного вала.

2. Забойный двигатель по п. 1, в котором первый конец шпинделя и карданный шарнир расположены в указанном приемном устройстве.

3. Забойный двигатель по п. 1, в котором шпиндель опоры содержит множество аксиально распределенных отверстий.

4. Забойный двигатель по п. 3, в котором по меньшей мере одно отверстие из указанного множества аксиально распределенных отверстий расположено под острым углом к центральной оси шпинделя опоры.

5. Забойный двигатель по п. 1, в котором шпиндель опоры аксиально проходит в корпус карданного вала.

6. Забойный двигатель по п. 1, в котором между шпинделем опоры и карданным валом установлен только один карданный шарнир.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Отклонитель для бурения наклонно-направленных скважин забойным двигателем | 1980 |

|

SU907212A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2137896C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444600C1 |

| RU 87742 U1, 20.10.2009 | |||

| US 4772246 A, 20.09.1988. | |||

Авторы

Даты

2022-02-04—Публикация

2018-03-12—Подача