Изобретение относится к технологии изготовления микрооптических элементов - основного элемента оптики и оптоэлектроники, и растров из них и может быть использовано в устройствах обработки сигналов в оптоэлектронике, где основной функцией массива микрооптических элементов является фокусировка излучения матриц лазерных светодиодов в матрицу одномодовых волокон или на соответствующие элементы дисплея. Кроме того, микрооптические элементы и растры из них могут найти применение в системах построения изображений и в лазерной технике для гомогенизации высокомощных лазерных пучков, а также в системах определения распределения мощности по сечению пучка.

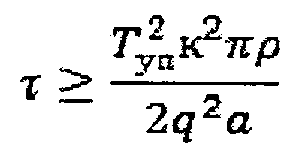

Известен способ изготовления микролинзового упорядоченного растра (А.С. СССР №1108382, МПК G02B 21/00, дата приоритета 05.08.82 г., опубликовано 15.08.1984)., заключающийся в последовательном формировании областей с измененными оптическими свойствами путем локального лазерного воздействия в плоскость формирования областей, совмещенную с плоскость сформированного лазерного пучка с длительностью воздействия, определяемой соотношением

,

,

где

R - коэффициент отражения материала пластины на длине волны лазерного излучения,

P - мощность излучения источника воздействия,

ρ - коэффициент пропускания оптической системы, формирующей область воздействия,

r0 - радиус области воздействия,

Туп - температура уплотнения пористого силикатного стекла,

а - коэффициент температуропроводности пластины,

к - коэффициент теплопроводности пластины, до момента окончания формирования последнего элемента растра.

К недостаткам способа-аналога можно отнести ухудшение оптических характеристик микрооптического элемента растра с течением времени, обусловленное сложной развитой структурой пористого стекла (ПС), с которой микрооптический растр составляет единое целое. Так же к недостаткам способа-аналога можно отнести тот факт, что в соответствии с ним можно изготовить только отрицательные микрооптические элементы. Для превращения сформированного локальным лазерным воздействием микрооптического растра из отрицательных микрооптических элементов в микрооптический растр из положительных микрооптических элементов необходимо операция механической обработки, заключающиеся в шлифовке и полировке поверхности микрооптического растра на глубину зоны усадки микрооптического элемента растра. Механическая обработка с использованием водных растворов абразивов, проникающих в структуру пластин ПС, термически напряженных вследствие процесса формирования микрооптического растра, часто сопровождается растрескиванием пластины с микрооптическим растром и выкалыванием отдельных микрооптических элементов.

К недостаткам способа аналога также следует отнести тот факт, что каждый микрооптический элемент растра окружал переходный слой с изменяющейся пористостью, возрастающей от нуля в микрооптическом элементе до пористости пластины. Наличие переходного слоя значительно уменьшает реальное различие в показателях преломления (Δт) микрооптического элемента и окружающего его материала пластины ПС, что приводит к уменьшению оптической силы положительного микрооптического элемента, получаемого механической обработкой удаления зоны усадки.

Известен способ изготовления микрооптического растра в пластине из пористого оптического материала, который выбран авторами за прототип (Т.В. Антропова, В.П. Вейко, Г.К. Костюк, М.А. Гирсова, И.Н. Анфимова, В.А. Чуйко, Е.Б. Яковлев // Особенности формирования планарных микрооптических элементов на подложках из пористого стекла под действием лазерного излучения и последующего спекания. // Физика и химия стекла. 2012. Т.38. №6. С.: 699-717). Способ заключается в последовательном формировании областей, с измененными оптическими свойствами, путем локального лазерного воздействия с длиной волны излучения для которой материал пластины оптически непрозрачен в плоскость формирования областей, совмещенную с плоскостью сформированного лазерного пучка до момента окончания формирования растра и термической обработки пластины с растром в печи при температуре не ниже 820°C и не выше 920°C в течение времени не менее 15 минут и не более 30 минут. Основной недостаток данного способа -ухудшение оптических характеристик микрооптических элементов растра с течением времени, обусловленное сложной развитой структурой ПС, который устраняется термообработкой растра в печи, в заданном интервале температур и длительностей обработки.

Невозможность изготовления растра из положительных микрооптических элементов в указанном способе сохраняется, хотя значимость этого недостатка существенно уменьшается, поскольку операция механической обработки пластин кварцоидного стекла с микрооптическим растром - пластин образующихся в результате термической обработки, гораздо менее критична для сохранения пластин с растром процессе механической обработки по сравнению с механической обработки пластин ПС с растром. Это обусловлено тем, что термическую обработку пластин ПС с растром можно рассматривать как отжиг, направленный на устранение термомеханических напряжений.

К недостаткам способа-прототипа следует также отнести ограничение на оптическую силу микрооптического элемента в растре, возникающее вследствие термической обработки пластин ПС с растром, в заданной интервале температур и длительностей, превращающей ПС в кварцоидное стекло и направленный на долговременную стабилизацию оптических характеристик микрооптических элементов в растре и устранение переходного слоя, окружающего каждый микрооптический элемент растра.

Ограничение на оптическую силу микрооптических элементов в растре, возникающее вследствие термической обработки, обусловлено тем, что оптическая сила микрооптических элементов в растре в основном определяется различием показателей преломления (Δn) микрооптического элемента в растре и окружающего его материала. Это различие Δn после термической обработки значительно уменьшается, по сравнению с различием, которое имело бы место в случае отсутствия переходного слоя, окружающего микрооптический элемент в пластине ПС.

Решается задача устранения ограничений на изготовление микрооптического растра из положительных микрооптических элементов, а также увеличения оптической силы микрооптических элементов в растре.

Сущность предлагаемого способа заключается в следующем.

Согласно способу изготовления микрооптического растра в пластине из пористого оптического материала, включающему этап формирования областей с измененными оптическими свойствами, осуществляемому путем лазерного воздействия в плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка, до момента окончания формирования растра и этап термообработки, заключающейся в создании термоуплотненных слоев на противоположных поверхностях пластины из пористого оптического материала и проводимой перед этапом формирования микрооптического растра, которых начинают с совмещения тыльной стороны пластины из пористого оптического материала, установленной перпендикулярно оптической оси, проходящего сквозь нее пучка лазерного излучения с наносекундной длительностью импульса и с длиной волны для которой материал пластины оптически прозрачен, с поверхностью пластины из вещества, значение коэффициента поглощения которого для длины волны падающего на него пучка лазерного излучения близко 1.0, и продолжают совмещая плоскость контакта пластин с плоскостью фокусировки пучка лазерного излучения, после которого сканируют сфокусированным пучком лазерного излучения в пределах размеров пластины из пористого оптического материала, с плотностью мощности не ниже 6.0-107 Вт/см2 и не выше 11.0·107 Вт/см2, с частотой следования импульсов не менее 50 кГц, со скоростью сканирования по координате Х не менее 0.3 м/с и не более 0.8 м/с, с шагом дискретизации по координате Y не менее 15 мкм и не более 45 мкм до момента завершения создания термоуплотненного слоя, для проведения очистки которого, отключив источник лазерного излучения, удаляют пластину из высокопоглощающего лазерное излучения вещества, поворачивают пластину из пористого оптического материала на 180° относительно оптической оси пучка лазерного излучения, наносят на поверхность термоуплотненного слоя тонкий однородный слой воды, целиком его покрывающий, совмещают плоскость фокусировки пучка с плоскостью контакта слоя воды с термоуплотненным слоем, включают источник лазерного излучения, сканируют сфокусированным пучком лазерного излучения в пределах размера пластины из пористого оптического материала с плотностью мощности не ниже 10.0·107 Вт/см2 и не выше 14.0·107 Вт/см2, с частотой следования импульсов не менее 20 кГц, со скоростью сканирования по координате Х не менее 1.5 м/с и не более 3.5 м/с, с шагом дискретизации по координате Y не менее 5 мкм и не более 25 мкм многократно, до момента полной очистки термоуплотненного слоя, после проведения которой создают термоуплотненный слой на противоположной поверхности пластины из пористого оптического материала, для создания которого, отключив источник лазерного излучения, устанавливают вплотную к пористой поверхности пластины из пористого оптического материала пластину из высокопоглощающего лазерное излучение вещества, совмещают плоскость контакта пластин с плоскостью фокусировки пучка лазерного излучения, включают источник лазерного излучения, сканируют сфокусированным пучком лазерного излучения в пределах размера пластины из пористого оптического материала с параметрами процесса, используемыми при создании первого термоуплотненного слоя, до момента завершения создания термоуплотненного слоя, после которого на внешней поверхности термоуплотненного слоя по-прежнему контактирующей с поверхностью пластины из высокопоглощающего лазерное излучения вещества формируют микрооптический растр из положительных микрооптических элементов, сканированием сфокусированного пучка лазерного излучения в пределах размеров пластины из пористого оптического материала, которое периодически прерывают с периодом размещения микрооптических элементов в растре, обеспечивая период прерывания выбором частоты следования импульсов с плотностью мощности не ниже 14.0·107 Вт/см2 и не выше 21.0·107 Вт/см2, с частотой следования импульсов не менее 50 кГц и не более 90 кГц, со скоростью сканирования по координате Х не менее 0.3 м/с и не более 0.5 м/с, с шагом дискретизации по координате Y не более 1 мкм, и которое осуществляют многократно до момента окончания формирования микрооптического растра, за которым следует очистка термоуплотненного слоя с микрооптическим растром, для проведения которой, отключив источник лазерного излучения, удаляют пластину из высокопоглощающего лазерное излучение вещества, поворачивают пластину из пористого оптического материала на 180° относительно оптической оси пучка лазерного излучения, наносят на поверхность микрооптического растра тонкий однородный слой воды, целиком его покрывающий, совмещают плоскость контакта слоя воды с микрооптическим растром с плоскостью фокусировки пучка лазерного излучения, включают источник лазерного излучения и сканируют сфокусированным пучком лазерного излучения в пределах размеров пластины из пористого оптического материала с параметрами процесса, используемыми при проведении очистки термоуплотненного слоя, многократно до полной очистки термоуплотненного слоя с микрооптическим растром.

Последовательность операций в заявляемом способе была установлена в ходе экспериментальных исследований. Сначала создают термоуплотненный слой на одной поверхности пластины из пористого оптического материала, затем производят очистку его поверхности, далее создают термоуплотненный слой на другой поверхности, противоположной первой, в котором осуществляют формирование микрооптического растра из положительных микрооптических элементов, за которым производят очистку поверхности микрооптических элементов растра от частиц высокопоглощающих лазерное излучение.

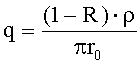

Создание термоуплотненных слоев кварцоидного стекла на обеих поверхностях пластины из пористого оптического материала, в одном из которых в дальнейшем формируется микрооптический растр из положительных микрооптических элементов, призвано обеспечить долговременную стабильность оптических характеристик пластины ПС, путем прекращения доступа воздуха с загрязняющими частицами, к разветвленной системе пор и каналов ПС. Тот факт, что создание термоуплотненных слоев на обеих поверхностях пластины ПС препятствует изменению физических и оптических характеристик ПС, обусловленному структурными изменениями в разветвленной системе пор и каналов, пронизывающих пластину ПС насквозь, был установлен экспериментально путем измерения спектров пропускания пластин ПС с термоуплотненными слоями на микроскопе спектрофотометре (МСФУ-К Ю-30.54.072) в диапазоне 350÷900 нм, с погрешностью измерения (1%). Измерение спектров пропускания пластины ПС с термоуплотненными слоями в приведенном выше диапазоне длин волн проводилось в течение 10 месяцев, с частотой измерения раз в три месяца, и результаты измерений во всем диапазоне длин волн показали, что изменение значение коэффициентов пропускания в спектре не превышает погрешности измерений.

Последовательность операций в заявляемом способе изобретения, а именно: формирование первого термоуплотненного слоя, поворот пластины ПС на 180°C относительно оптической оси пучка лазерного излучения, очистка поверхности этого слоя от частиц высокопоглощающих лазерное излучение, формирование термоуплотненного слоя на второй поверхности пластины ПС, формирование в этом термоуплотненном слое микрооптического растра из положительных микрооптических элементов, поворот пластины ПС с термоуплотненным слоем и растром в нем на 180°C относительно оптической оси пучка лазерного излучения, очистка поверхности растра от частиц высокопоглощающих лазерное излучение обеспечивающая целостность микрооптических элементов в растре и пластины в целом, а также увеличение оптической силы микрооптических элементов в растре была установлена в ходе экспериментов.

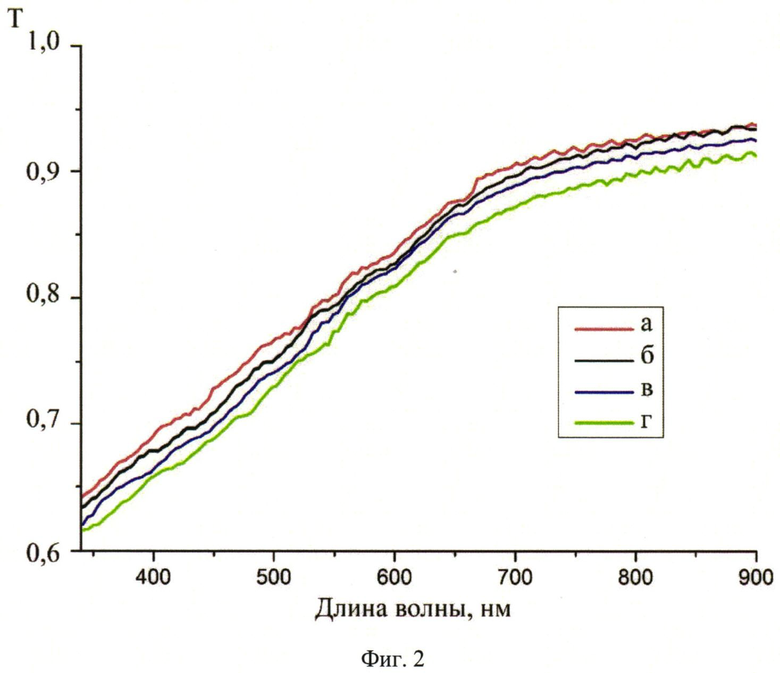

Увеличение оптической силы микрооптических элементов в растре связано с увеличением различия в показателях преломления микрооптического элемента растра в термоуплотненном слое и пластины из пористого оптического материала. Причина увеличения различия Δn обусловлена образованием резко очертаной границе между термоуплотненным слоем с растром и центральной части пластины ПС, сохраняющей невысокое по величине значение показателя преломления усредненного по толщине этой части.

Поскольку, за исключением тонких термоуплотненных слоев, толщина которых, как было установлено в ходе экспериментов, не превышает 25÷40 мкм, структура пористого материала пластины сохраняется, то сохраняется и невысокое по величине значение показателя преломления усредненного по толщине центральной части пластины. Для пластин ПС, толщиной 1.5÷1.8 мм, используемых в экспериментах для отработке изготовления микрооптического растра из положительных микрооптических элементов, с пористостью 0.25÷0.30, показатель преломления усредненной по толщине пластины составлял 1.37÷1.34 (Костюк Г.К., Вейко В.П., Роскова Г.П., Цехомская Т.С., Яковлев Е.Б. Показатели преломления высококремнеземных пористых стекол с различной пористостью // Физика и химия стекла. 1989. Т.15. №2. С.: 231-238.), и это обеспечивало различие в показателях преломления микрооптического растра в термоуплотненном слое, значение показателя преломления которого соответствовало значению показателя преломления кварцоидного стекла, т.е. 1.46 и пластины из пористого стекла с значением показателем преломления усредненной по толщине пластины, например, с пористостью 0.27 и соответственно, с n=1.35 в 0.11. Значение Δn в заявляемом способе, превышает значение Δn в способе-прототипе равное 0.015, более, чем в 7 раз.

Указанная в формуле изобретения установка пластины из пористого оптического материала - пористого стекла вплотную к пластине из высокопоглощающего лазерного излучения вещества, с коэффициентом поглощения близким к 1.0, например, из прессованного графита позволяла при указанных в формуле изобретения ограничениях на плотность мощности излучения, частоту следования импульсов, скорость сканирования по координате Х и шаг дискретизации по координате Y, осуществлять интенсивный нагрев до 1000°C и более, испарение и разлет частиц графита, приводящий к созданию термоуплотненного слоя толщиной 25÷40 мкм, достаточный для дальнейшего формирования микрооптического растра была установлена в ходе экспериментальных исследований.

Указанные в формуле ограничения на плотность мощности, частоту следования импульсов, скорость сканирования по координате Х и шаг дискретизации по координате Y, обеспечивающие формирование однородного по толщине термоуплотненного слоя были определены в ходе экспериментов.

Очистка поверхности пластины из ПС с термоуплотненным слоем от частиц графита, осевших на поверхность слоя, проводимая после удаления пластины из высокопоглощающего лазерного излучения вещества и поворота пластины из пористого оптического материала на 180° относительно оптической оси пучка лазерного излучения, показала лучшие результаты по сравнению с очисткой, проводимой без поворота пластины.

Операция очистки термоуплотненного слоя от осевших на этот слой частиц графита, проводимая при использовании нанесения на термоуплотненный слой тонкого однородного слоя воды, в соответствии с указанными в формуле изобретения параметрами, фактически полностью устраняла вероятность растрескивания пластин ПС, в ходе процесса очистки.

Использование тонкого однородного слоя воды, для исключения растрескивания пластин из ПС с термоуплотненным слоем, было установлено экспериментальным путем.

Указанные в формуле ограничения на плотность мощности, частоту следования импульсов, скорость сканирования по координате Х и шаг дискретизации по координате Y, а также указания на количество проходов, обеспечивающих полную очистку термоуплотненного слоя от осевших на него в процессе формирования частиц графита, были определены в ходе экспериментальных исследований.

Количество проходов сфокусированного лазерного пучка в плоскости контакта слоя воды, с поверхностью термоуплотненного слоя, обеспечивающее полную очистку поверхности термоуплотненного слоя, не менее 3 и не более 5, было определено экспериментальным путем.

Указанные в формуле изобретения ограничения на плотность мощности, частоту следования импульсов, скорость сканирования по координате Х и шаг дискретизации по координате Y, для формирования микрооптического растра в термоуплотненном слое были определены экспериментально. Количество проходов сфокусированного лазерного пучка в плоскости контакта термоуплотненного слоя с поверхностью пластины из высокопоглощающего лазерное излучение вещества, обеспечивающее формирование в термоуплотненном слое микрооптического растра оптического качества не менее 3 было определено в ходе экспериментов.

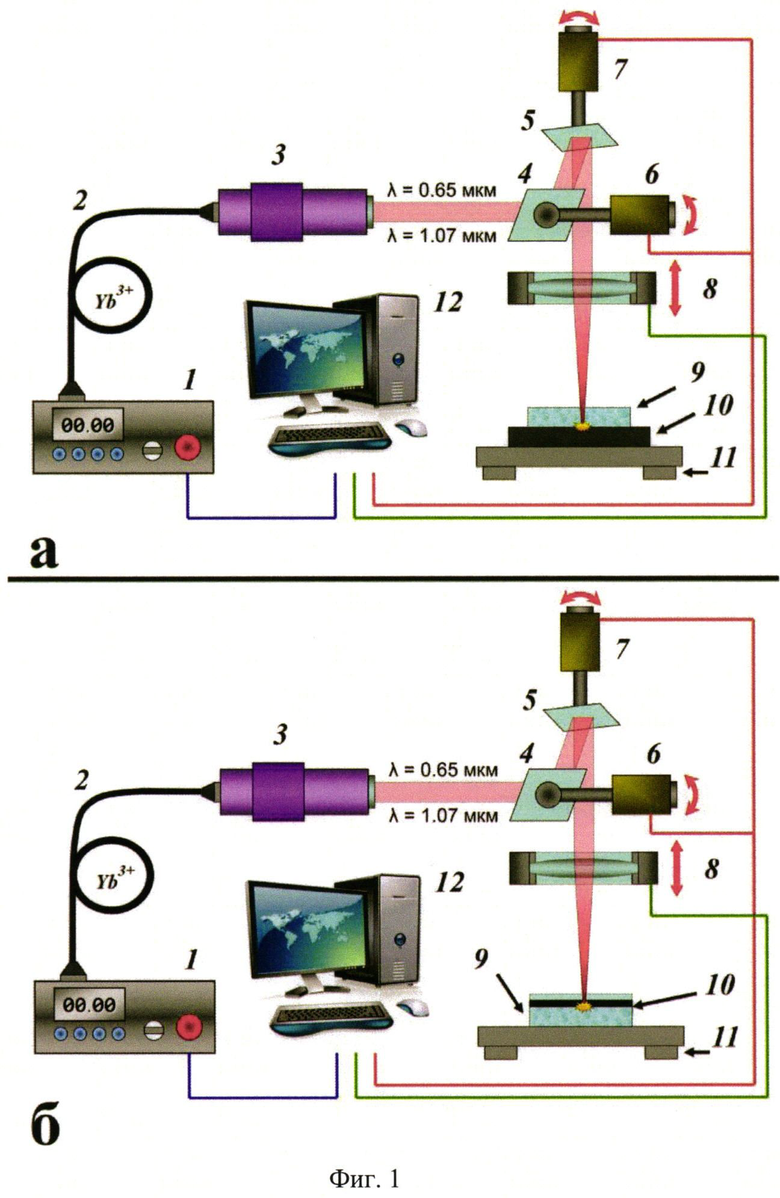

Сущность изобретения поясняется чертежами, где:

на фиг.1 представлена схема реализации способа формирования микрооптического растра;

на фиг.2 приведены спектры пропускания пластин ПС с термоуплотненными слоями, в диапазоне длин волн 350÷900 ни, выполненные на микроскопе спектрофотометре, в течение 10 месяцев: (а) 14.01.2013 г, (б) 17.03.2013, (в) 10.06.2013 и (г) 21.10.2013;

на фиг.3 приведен схематический рисунок, поясняющий расположение термоуплотненных слоев и микрооптического элемента в одном из этих слоев. Фиг.3 наглядно демонстрирует причину увеличения различия Δn, обусловленного образованием резко очертаной границе между термоуплотненным слоем с растром и центральной части пластины ПС, сохраняющей невысокое по величине значение показателя преломления усредненного по толщине этой части;

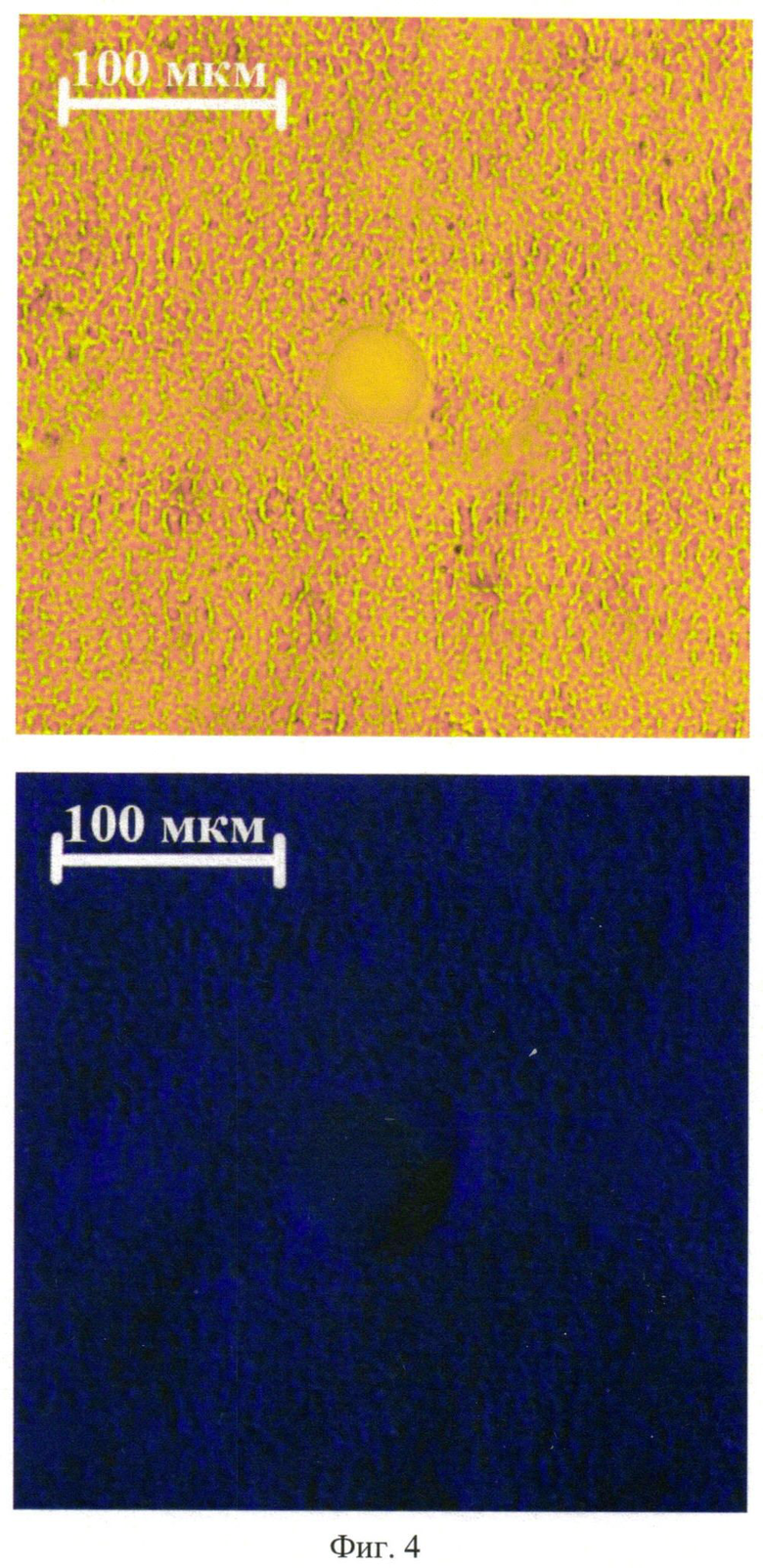

на фиг.4 приведена компьютерная распечатка фотографии одного из положительных микрооптических элементов растра. Первым этапом изготовление микрооптического растра из положительных микрооптических элементов, предшествующий формированию микрооптического растра является этап термообработки, заключающийся в последовательном создании термоуплотненных слоев на противоположных поверхностях пластины и пористого оптического материала, в качестве которого во всех приведенных далее примерах использовалось пористое стекло состава: 94.73 SiO2 - 4.97 B2O3 - 0.30 Na20, с пористостью δ=0.26 и n~1.36. Последовательное создание термоуплотненных слоев проводилось в плоскости контакта поверхности пластины из пористого стекла с поверхностью пластины из вещества высокопоглощающего лазерное излучение, в качестве такого вещества во всех приведенных далее примерах использовался прессованный графит, значение коэффициента поглощения которого для длины волны падающего на него пучка лазерного излучения (λ=1.07 мкм) близко к 1 (Рабинович В.А., Хавин З.Я. «Краткий химический справочник» Л.: Химия, 1977, 432 с.). Термоуплотненный слой на поверхности пластины из пористого стекла создавали сканированием сфокусированного в плоскость контакта поверхностей пластин пучка лазерного излучения с наносекундной длительностью импульса, с плотностью мощности q=8·10 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации 20 мкм. После создания термоуплотненного слоя, источник лазерного излучения отключали, пластину из прессованного графита изымали, пластину из пористого стекла с термоуплотненным слоем поворачивали на 180° относительно оптической оси пучка лазерного излучения, наносили тонкий однородный слой воды на поверхность термоуплотненного слоя, совмещали плоскость контакта слоя воды и термоуплотненного слоя с плоскостью фокусировки пучка лазерного излучения и, включив источник лазерного излучения с наносекундной длительностью импульса проводили очистку поверхности от частиц графита сканированием сфокусированного пучка лазерного излучения в пределах размера пластины пористого стекла с плотностью мощности 16·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 2 м/с, с шагом дискретизации по координате Y 10 мкм, за 3 прохода. За операцией очистки первого термоуплотненного слоя следовала операция создания термоуплотненного слоя на противоположной стороне пластины из пористого стекла, перед проведением которой отключали источник лазерного излучения, устанавливали пластину из прессованного графита вплотную к пористой поверхности пластины пористого стекла, совмещали плоскость контакта пластин с плоскостью фокусировки лазерного излучения. Далее включив источник лазерного излучения создавали термоуплотненный слой сканированием сфокусированного пучка лазерного излучения в пределах размеров пластины пористого стекла, с параметрами процесса, используемыми при создании первого термоуплотненного слоя. На этом этап термообработки завершался и начинался этап формирования микрооптического растра. Микрооптический растр из положительных микрооптических элементов был сформирован в термоуплотненном слое пластины из пористого стекла, находящемся в контакте с поверхностью пластины из прессованного графита сканированием сфокусированного пучка лазерного излучения в пределах размеров пластины с плотностью мощности 18-107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм, за 2 прохода. После формирования микрооптического растра из положительных микрооптических элементов, источник лазерного излучения отключали, пластину из прессованного графита изымали, пластину из пористого стекла поворачивали на 180° относительно оптической оси пучка лазерного излучения, наносили тонкий однородный слой воды на поверхность термоуплотненного слоя с микрооптическим растром, совмещали плоскость контакта слоя воды и микрооптического растра с плоскостью фокусировки пучка лазерного излучения и, включив источник лазерного излучения проводили очистку термоуплотненного слоя с микрооптическим растром от частиц графита сканированием сфокусированного пучка лазерного излучения в пределах размеров пластины с параметрами процесса, используемыми при очистке первого термоуплотненного слоя, за 3 прохода. Фотографии микрооптического элемента растра выполнены на микроскопе Carl Zeiss Axio Imager A1 в проходящем и в линейно-поляризованном свете при скрещенных поляризаторе и анализаторе с увеличением х100-х200. Фотография в проходящем свете демонстрирует четкие очертания микрооптического элемента и отсутствие трещин и выколок. Однородно темный фон микрооптического элемента и окружающих его областей на фотографии в линейно-поляризованном свете при скрещенных поляризаторе и анализаторе указывает на отсутствие термомеханических напряжений;

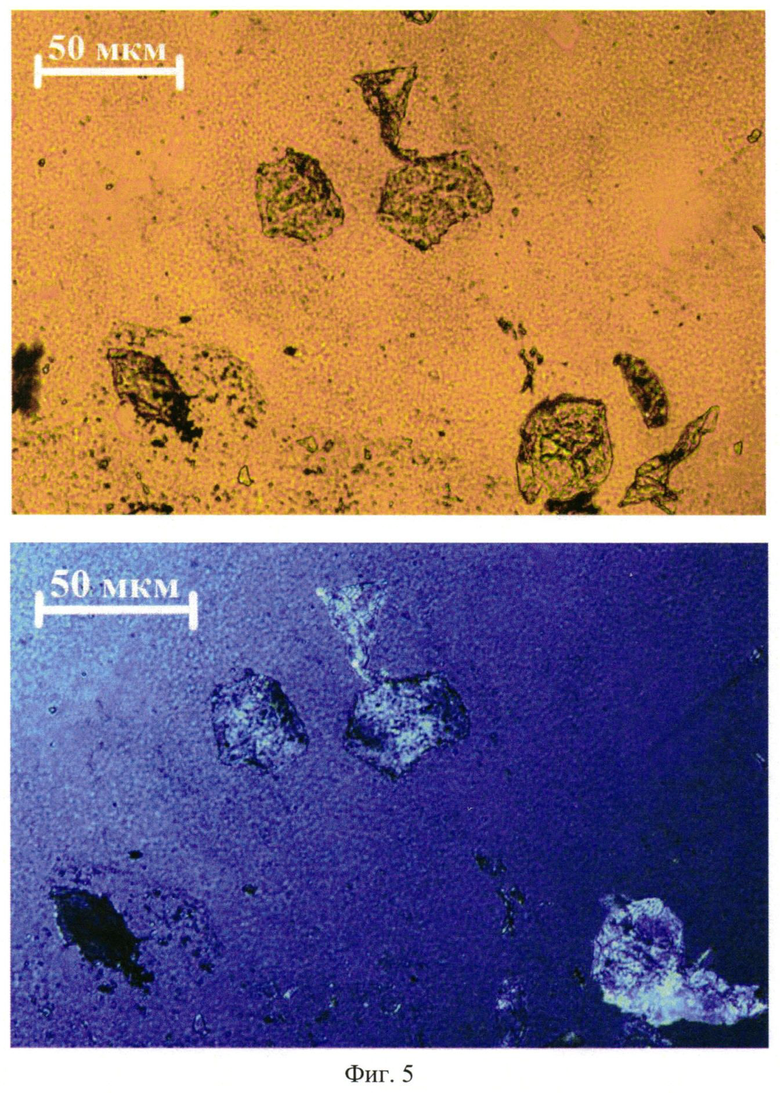

на фиг.5 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя в пластине пористого стекла. Этап термообработки заключающийся в последовательном создании термоуплотненных слоев на противоположных поверхностях пористого стекла предшествовал формированию микрооптического растра. Создание термоуплотненного слоя проводилось с плотностью мощности 12·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 20 мкм, за 2 прохода. Очистка поверхности термоуплотненного слоя с предварительным нанесением на его поверхность тонкого однородного слоя воды проводилась с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 2 м/с, с шагом дискретизации по координате Y 20 мкм, за 3 прохода. Трещины в термоуплотненном слое заметны на обеих фотографиях. Более ярко они проявляются в линейно-поляризованном свете, при скрещенных поляризаторе и анализаторе;

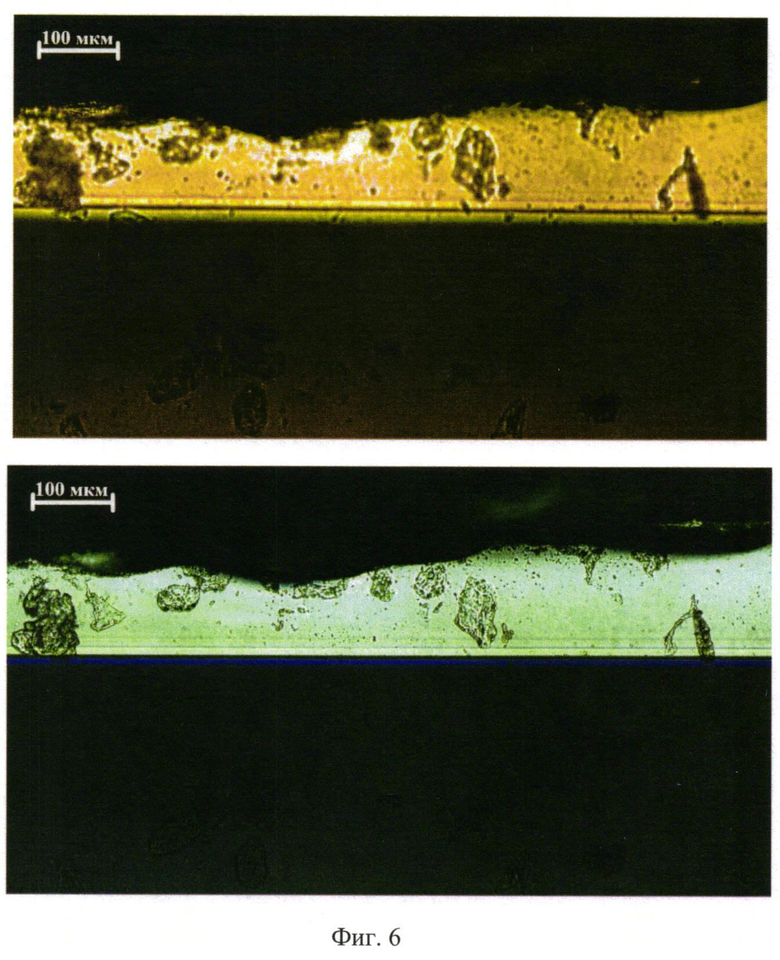

на фиг.6 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя. Термоуплотненный слой, фрагмент которого представлен на фотографии, был создан с плотностью мощности 5·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 30 мкм, за 2 прохода. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 14·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 15 мкм, за 4 прохода. Обе фотографии демонстрирует размытость границы термоуплотненный слой-пластина пористого стекла;

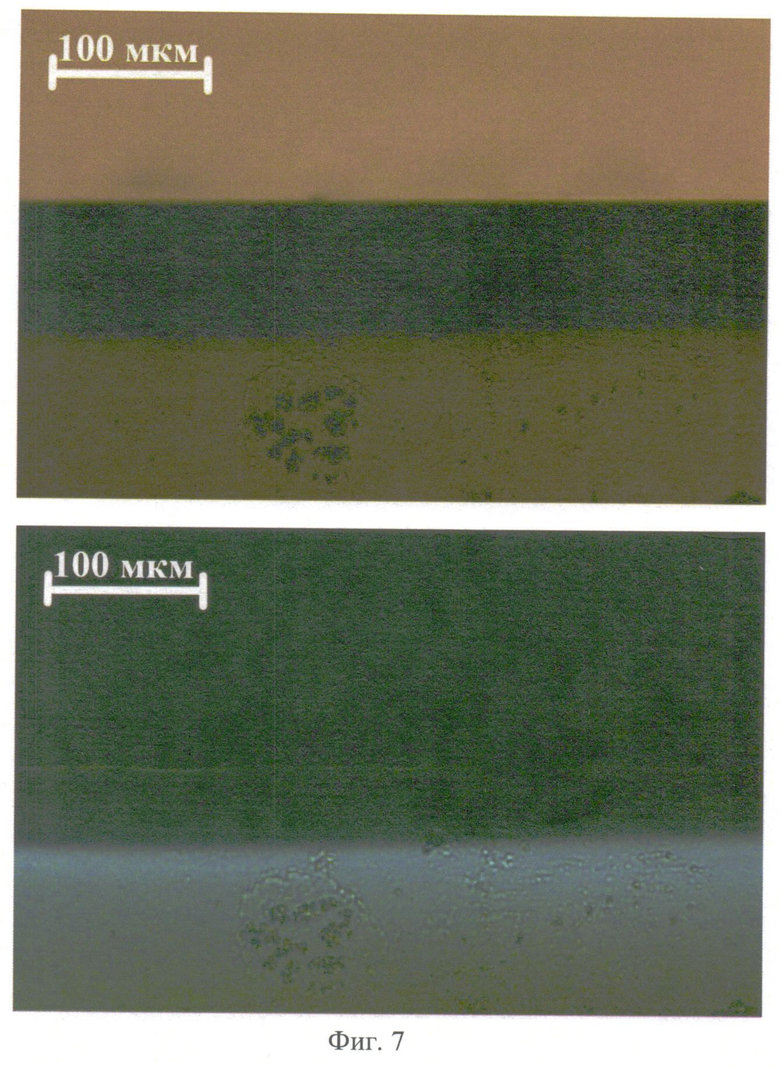

на фиг.7 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя. Термоуплотненный слой, фрагмент которого представлен на фотографии, был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 40 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 20 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 15·10 Вт/см7, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 15 мкм, за 4 прохода. Обе фотографии демонстрируют искажение границы термоуплотненный слой-пластина пористого стекла;

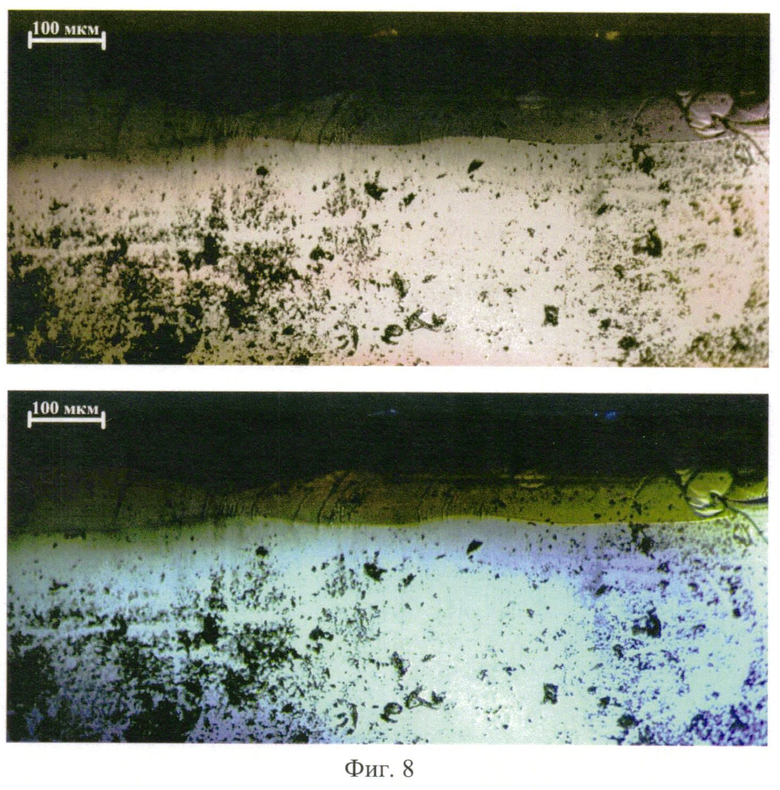

на фиг.8 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя. Термоуплотненный слой, фрагмент которого представлен на фотографии, был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 1 м/с, с шагом дискретизации по координате Y 20 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 18·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 20 мкм, за 3 прохода. На обеих фотографиях заметны участки искажения границ термоуплотненного слоя;

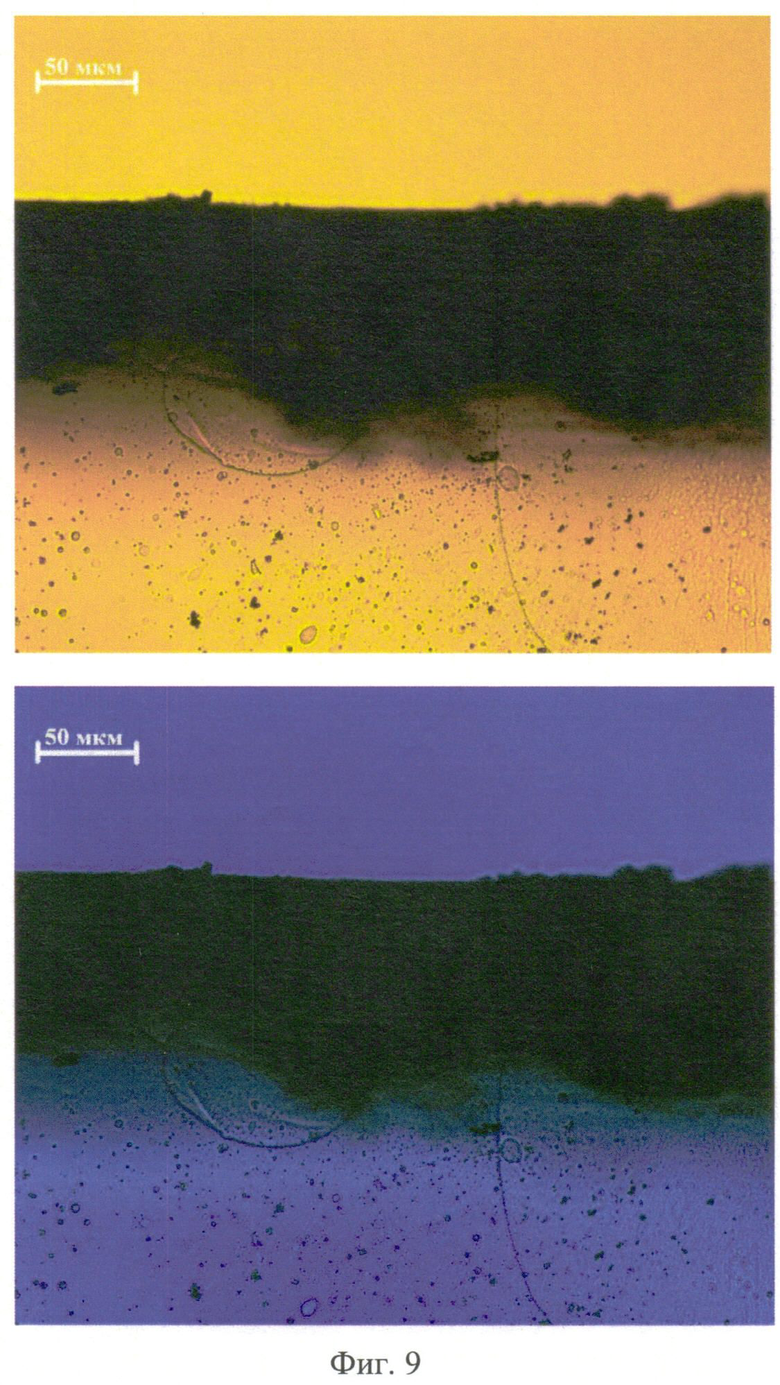

на фиг.9 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.2 м/с, с шагом дискретизации по координате Y 20 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2 м/с, с шагом дискретизации по координате Y 20 мкм, за 3 прохода. На обеих фотографиях заметны участки размытости границы термоуплотненного слоя;

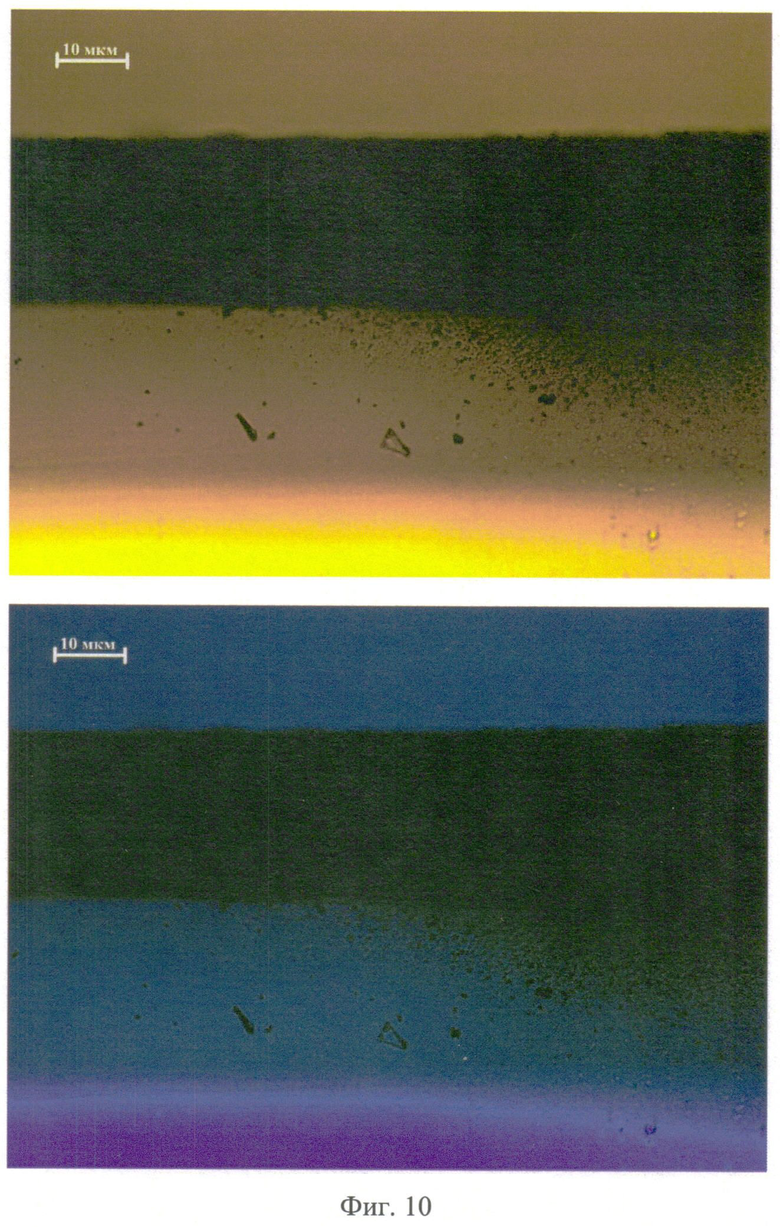

на фиг.10 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 50 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 18·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2 м/с, с шагом дискретизации по координате Y 20 мкм, за 5 проходов. На обеих фотографиях заметны участки искажения границ термоуплотненного слоя;

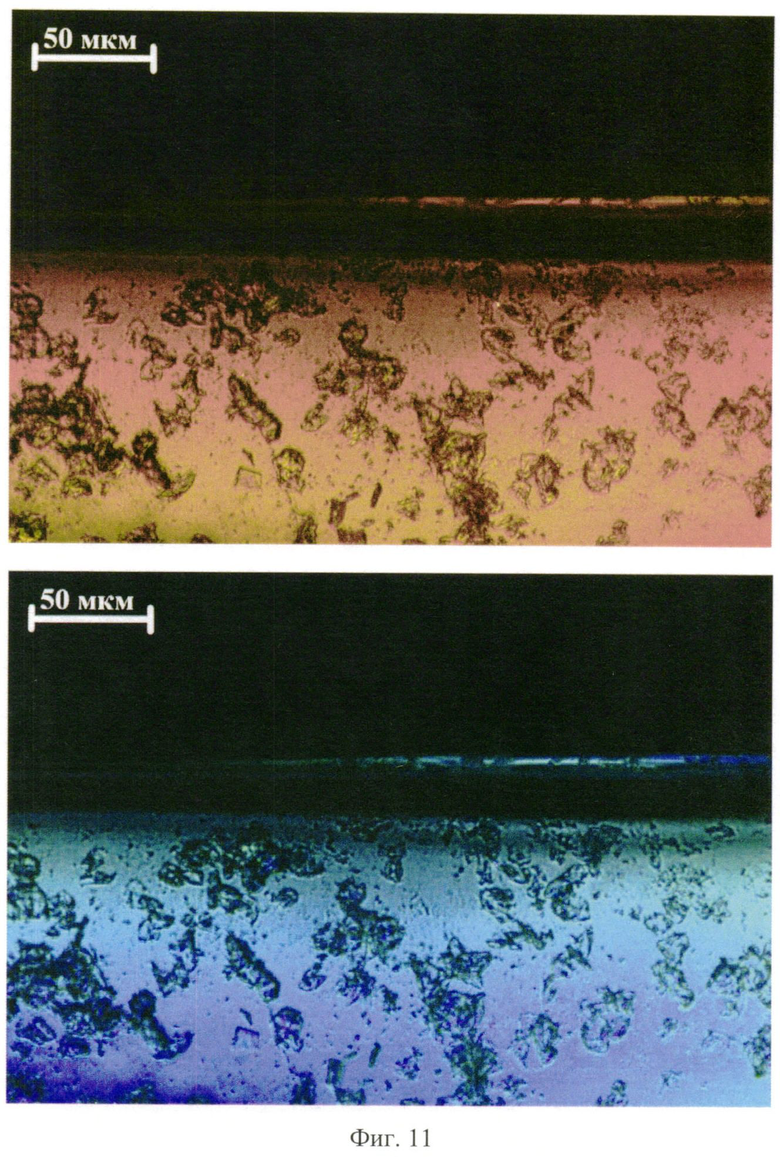

на фиг.11 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 10 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 10 мкм, за 5 проходов. На обеих фотографиях заметны участки размытости границ термоуплотненного слоя;

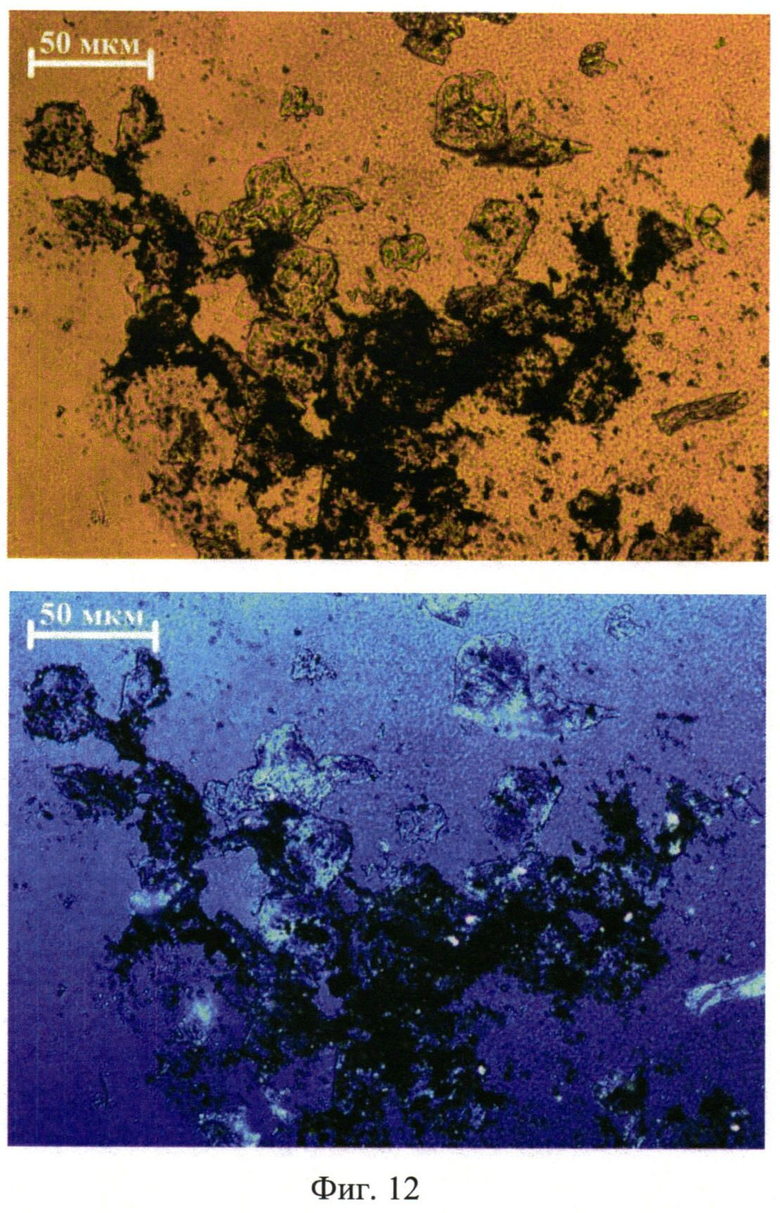

на фиг.12 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности q01=8·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, проводили без предварительного нанесения на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности q02=20·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 15 мкм, за 3 прохода. На обеих фотографиях заметны трещины в термоуплотненном слое и не удаленные частицы графита;

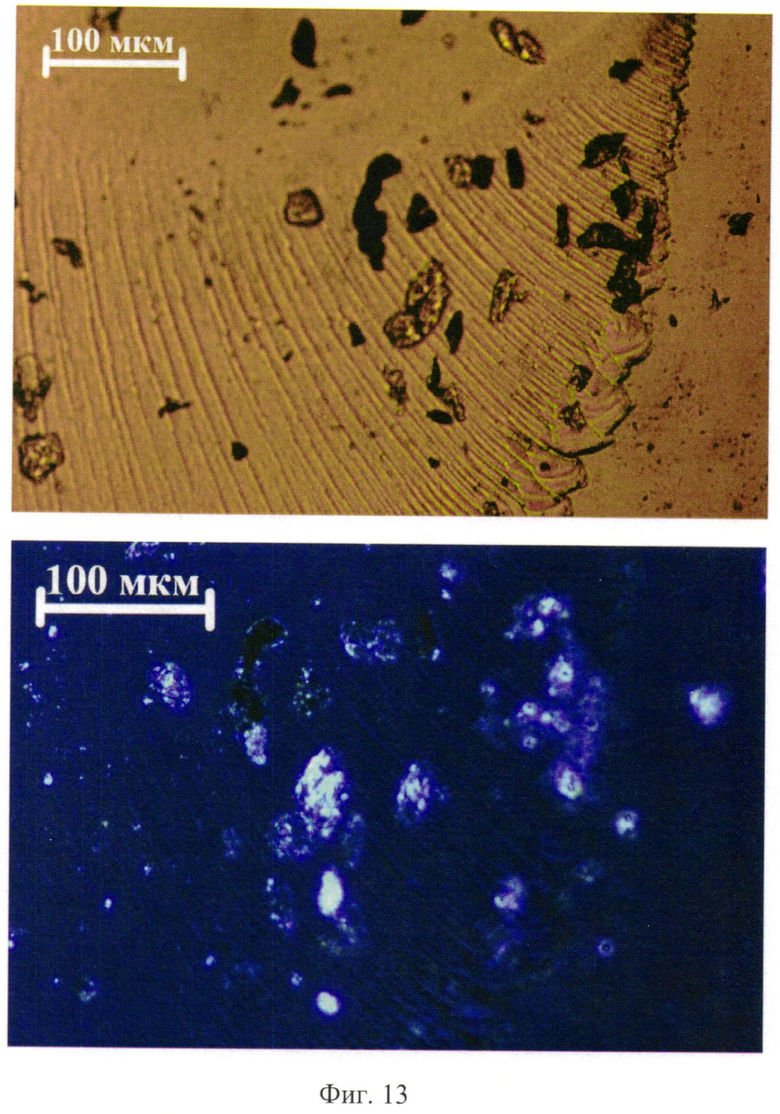

на фиг.13 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 30·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 15 мкм, за 3 прохода. На обеих фотографиях заметны трещины в пределах фрагмента слоя;

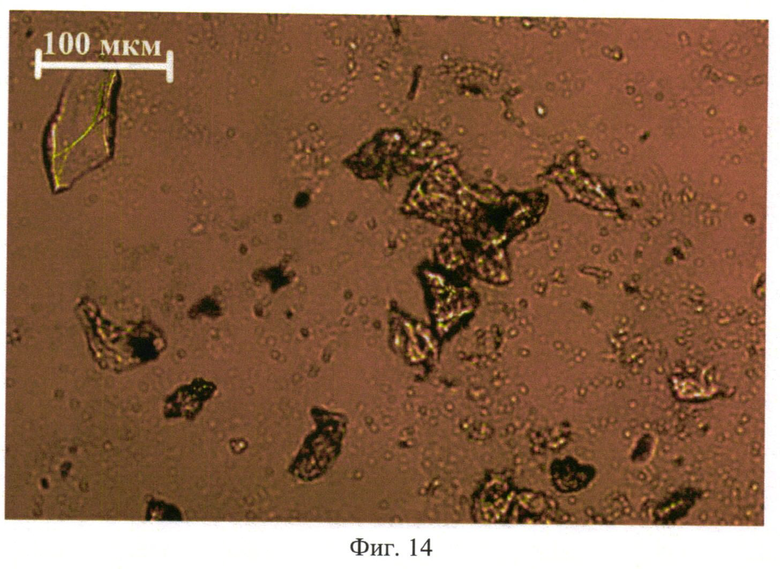

на фиг.14 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 7·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 30 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 2 м/с, с шагом дискретизации по координате Y 15 мкм, за 4 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

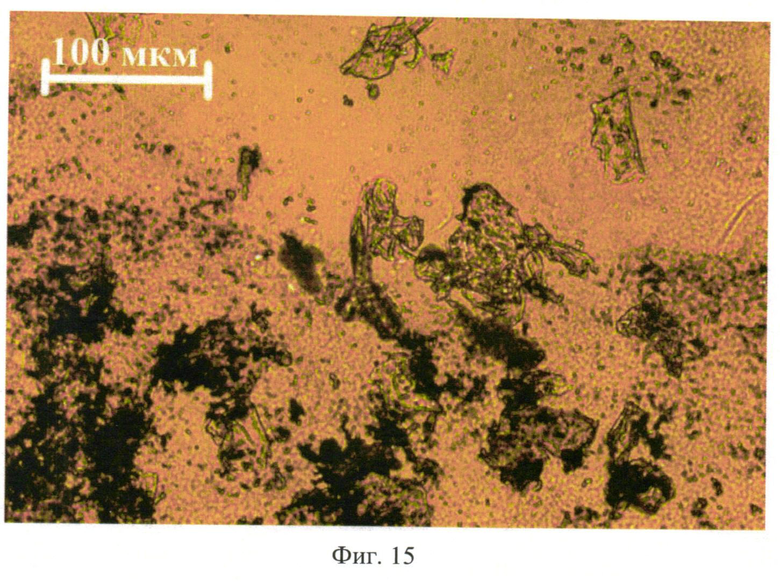

на фиг.15 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.7 м/с, с шагом дискретизации по координате Y 20 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 15 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 15 мкм, за 4 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

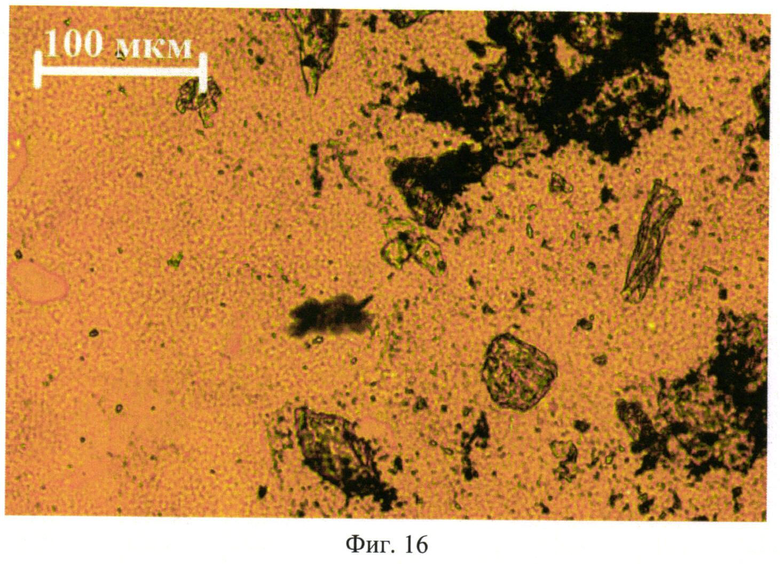

на фиг.16 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 4 м/с, с шагом дискретизации по координате Y 20 мкм, за 4 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

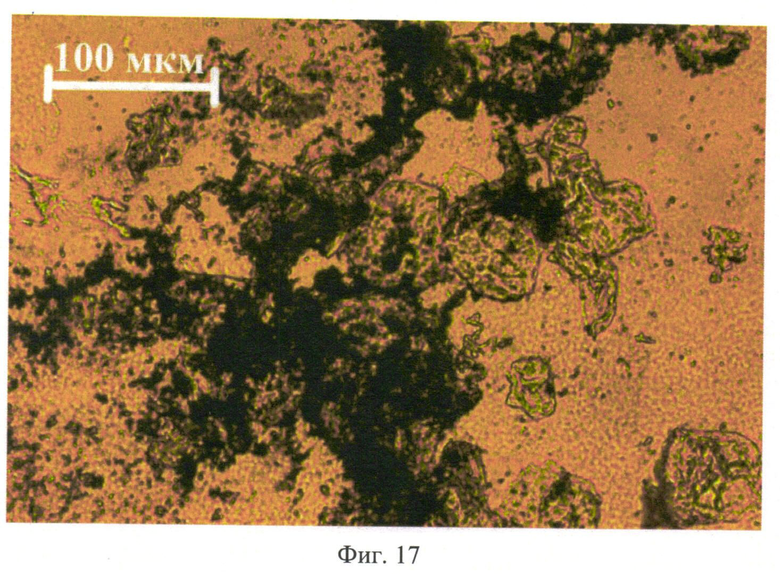

на фиг.17 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 7·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 40 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20-10 Вт/см, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 1 м/с, с шагом дискретизации по координате Y 20 мкм, за 3 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

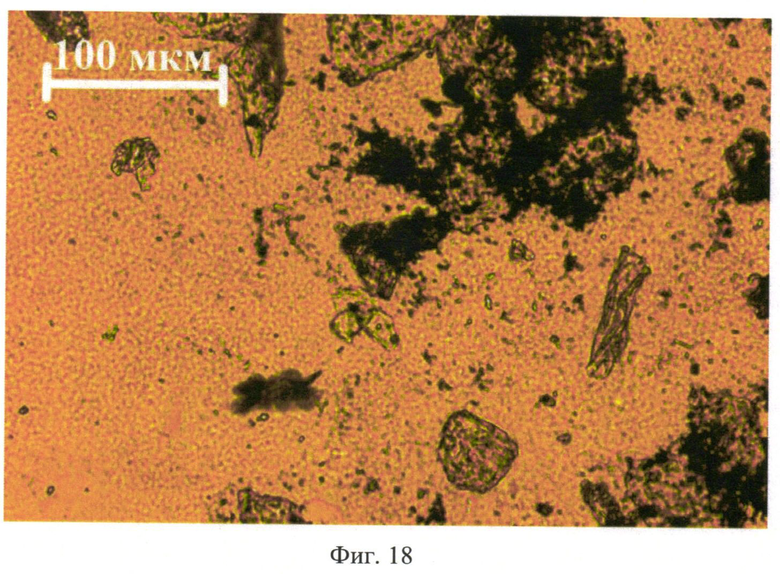

на фиг.18 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·10 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 30 мкм, за 5 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

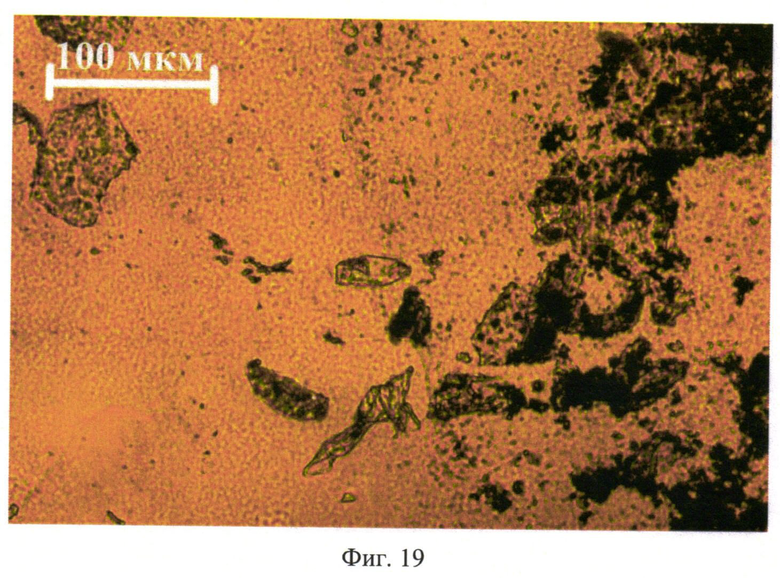

на фиг.19 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.7 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 3 м/с, с шагом дискретизации по координате Y 3 мкм, за 4 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

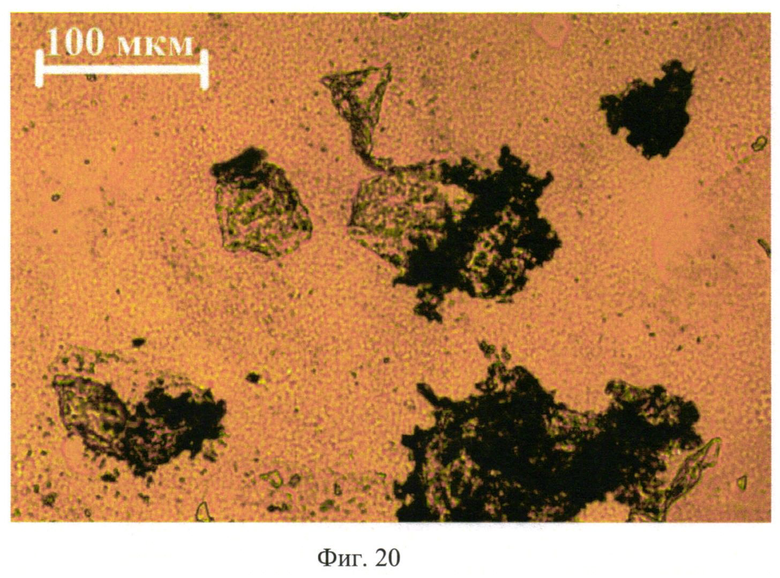

на фиг.20 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.7 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 20 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм, за 2 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

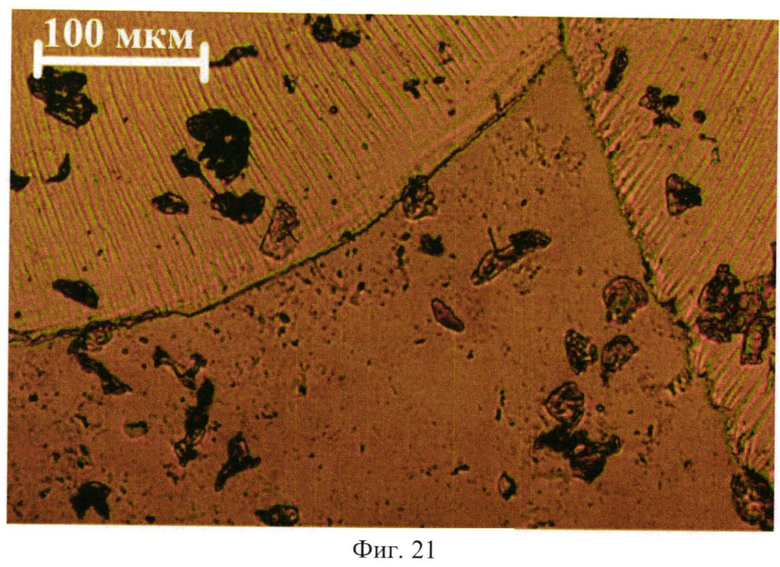

на фиг.21 приведена компьютерная распечатка фотографии фрагмента термоуплотненного слоя, который был создан с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 60 кГц, со скоростью сканирования по координате Х 0.7 м/с, с шагом дискретизации по координате Y 25 мкм. Очистка поверхности термоуплотненного слоя, при предварительном нанесении на его поверхность тонкого однородного слоя воды, проводилась с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм, за 6 проходов. На фотографии в проходящем свете заметны трещины в термоуплотненном слое;

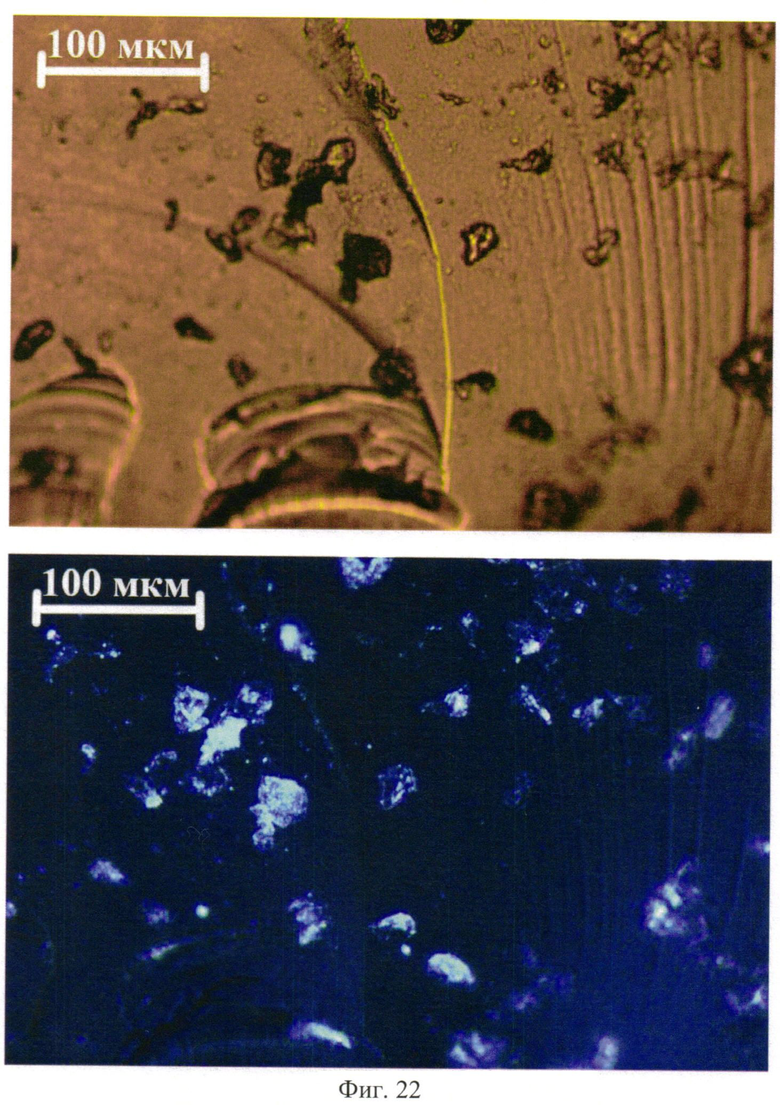

на фиг.22 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 24·107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм за два прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 50 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 25 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм за 3 прохода. На обеих фотографиях заметны трещины окружающие микрооптический элемент растра;

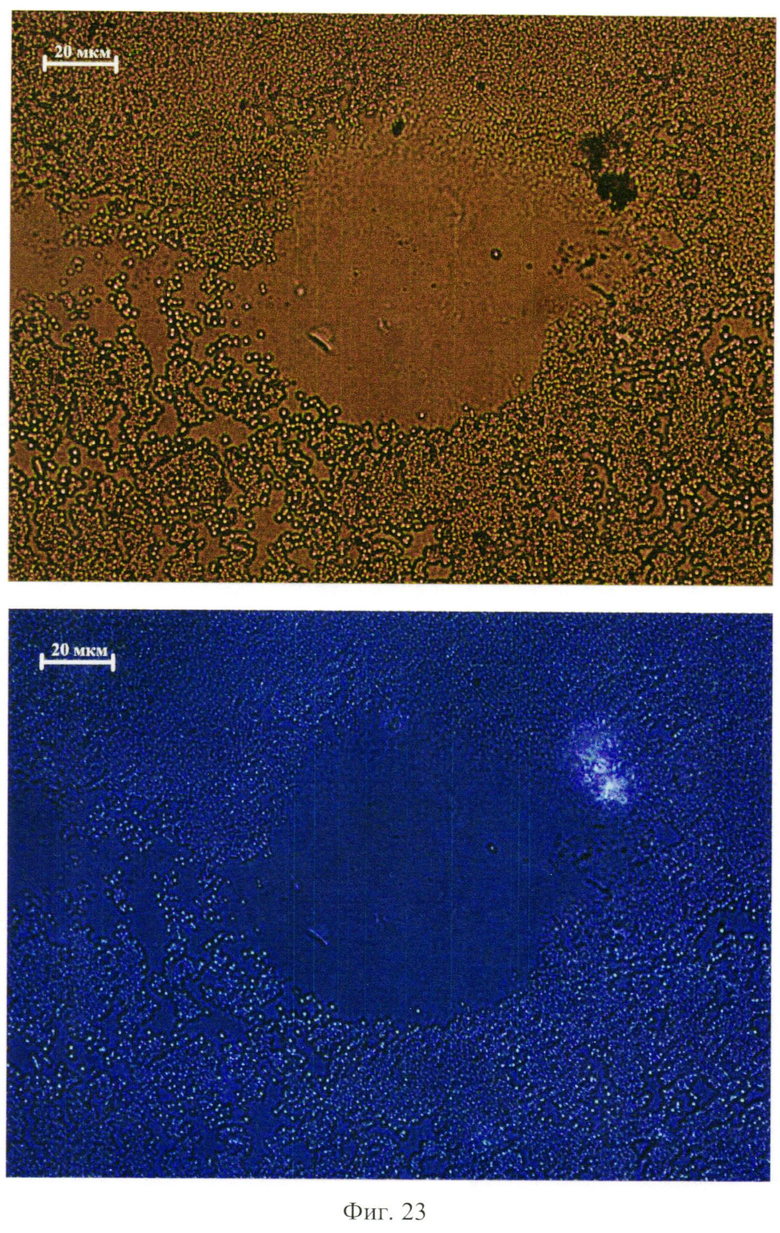

на фиг.23 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 12·107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм за два прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 10·107 Вт/см, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 25 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм за 3 прохода. Очертание микрооптического элемента на обеих фотографиях размыта;

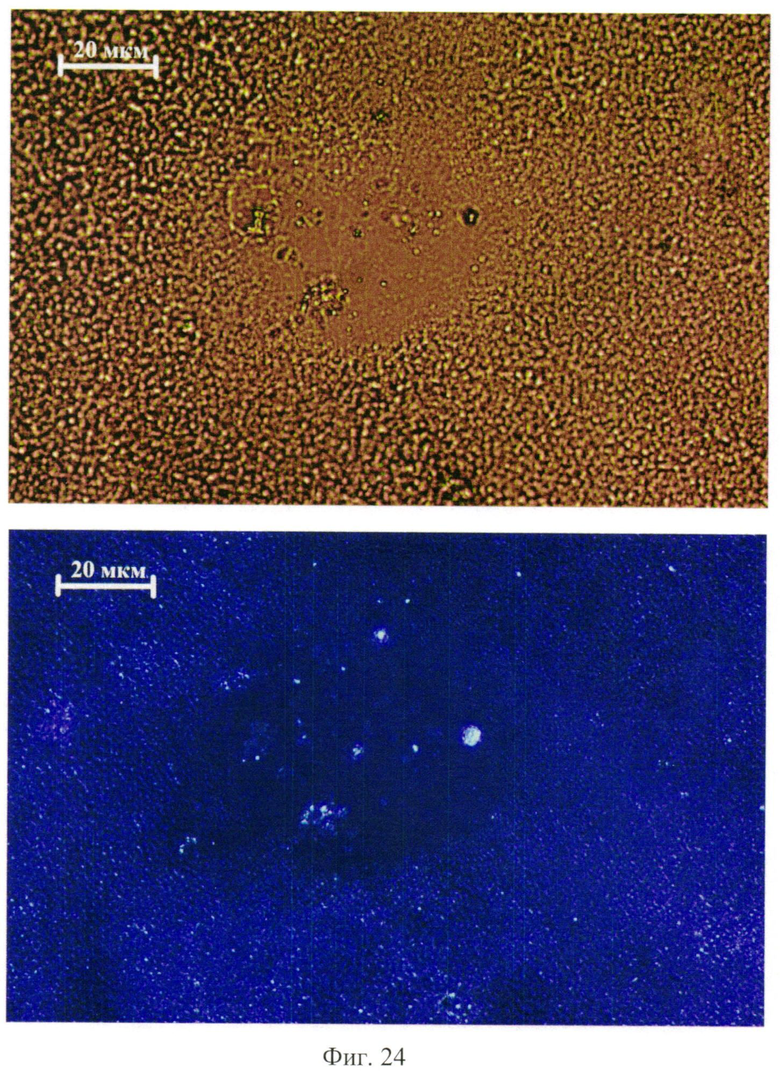

на фиг.24 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 18·107 Вт/см2, с частотой следования импульсов 40 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм за три прохода.

Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 20 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм за 4 прохода. Очертание микрооптического элемента на обеих фотографиях размыта;

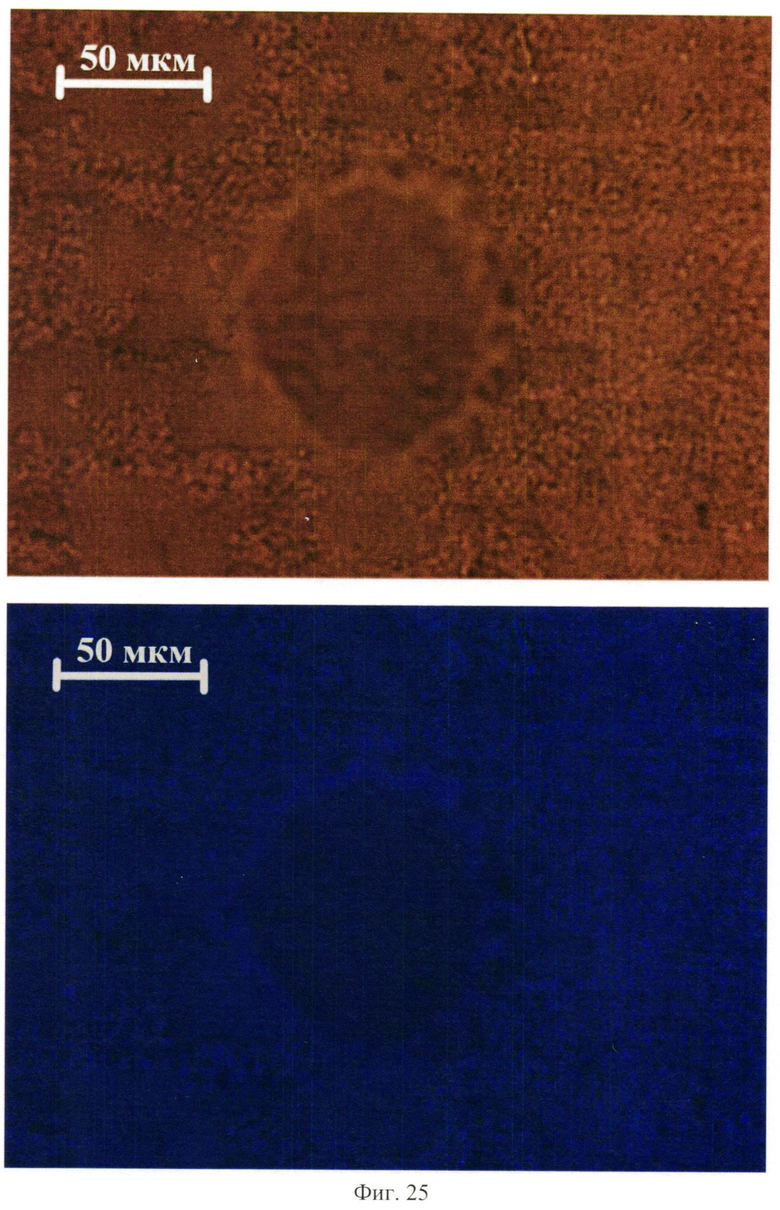

на фиг.25 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 20·107 Вт/см2, с частотой следования импульсов 100 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм за три прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 10·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 20 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.5 м/с, с шагом дискретизации по координате Y 20 мкм за 4 прохода. Очертание микрооптического элемента растра на обеих фотографиях искажены;

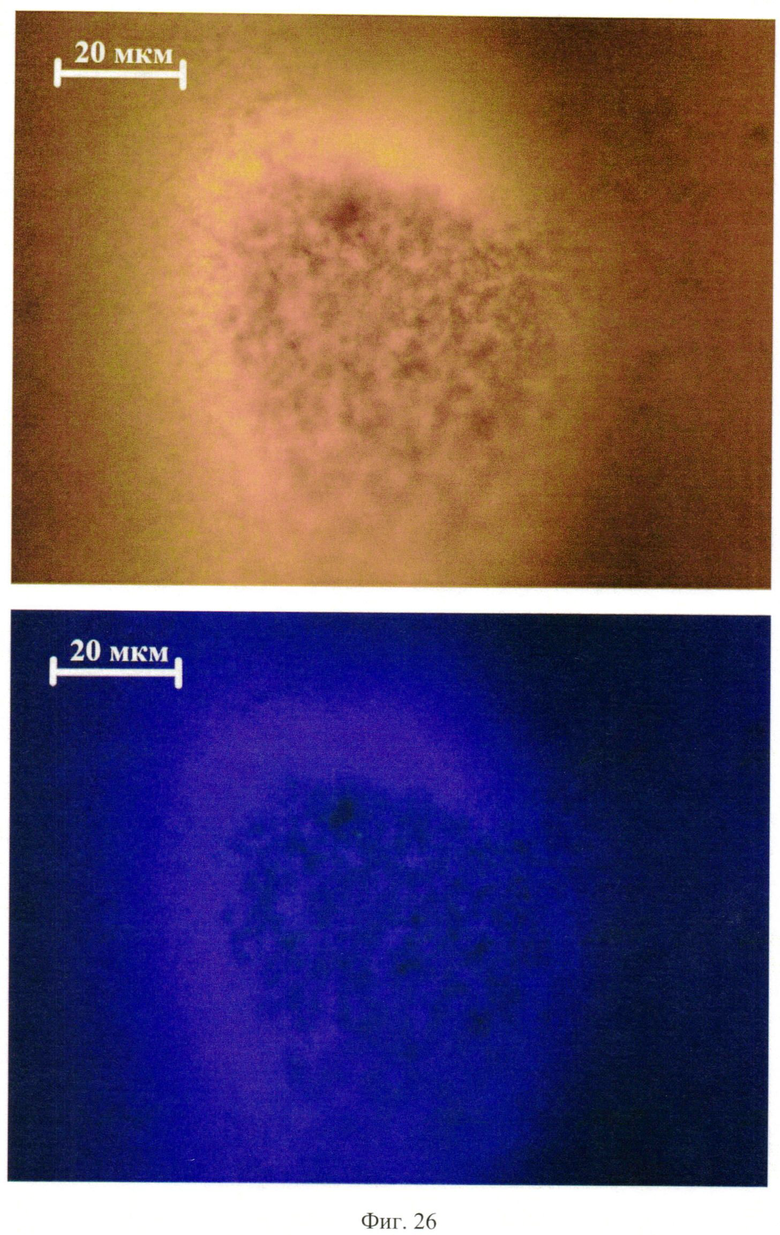

на фиг.26 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.2 м/с, с шагом дискретизации по координате Y 1 мкм за один проход. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 9·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 25 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 17·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.0 м/с, с шагом дискретизации по координате Y 25 мкм за 3 прохода. Очертание микрооптического элемента растра на обеих фотографиях размыты;

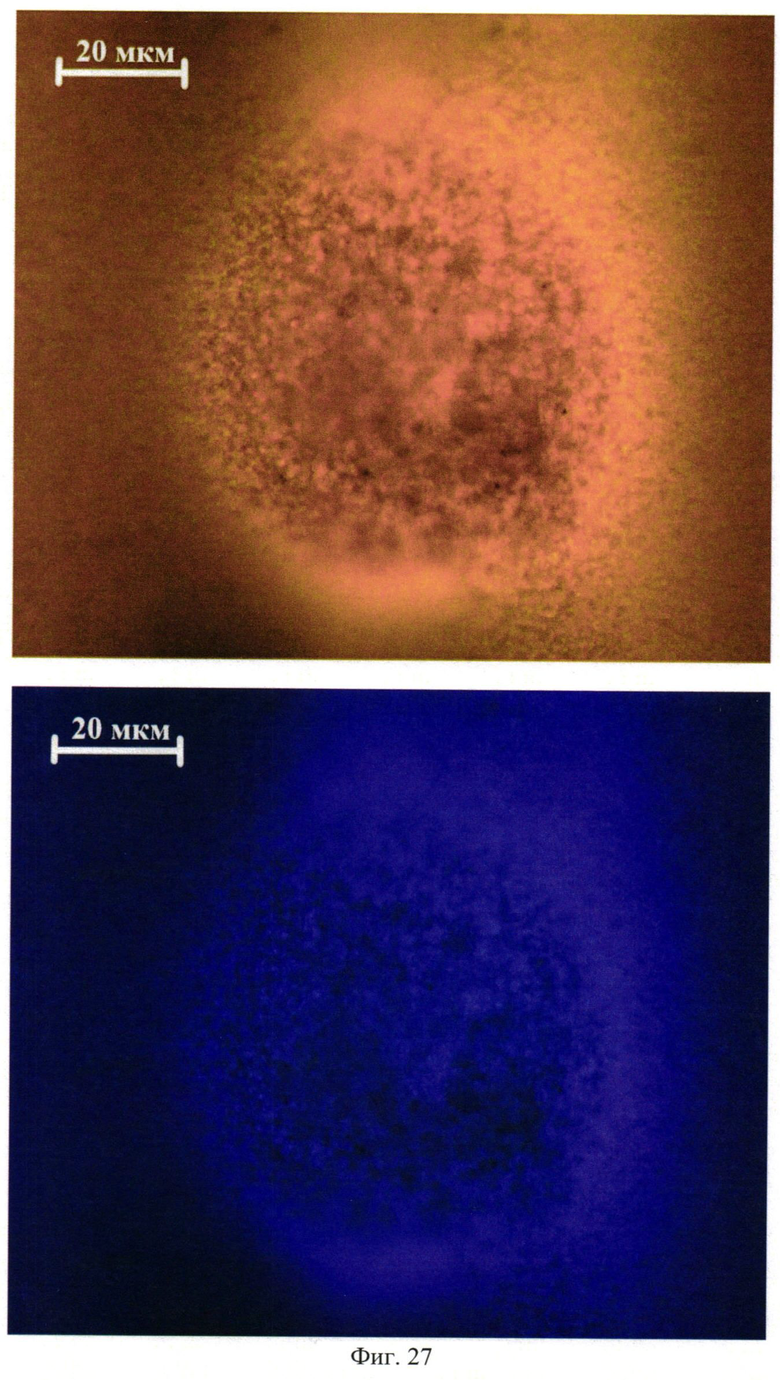

на фиг.27 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 17·107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.6 м/с, с шагом дискретизации по координате Y 1 мкм за два прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 9·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 25 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микпооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 15·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.8 м/с, с шагом дискретизации по координате Y 15 мкм за 5 прохода. Очертание микрооптического элемента растра на обеих фотографиях искажены;

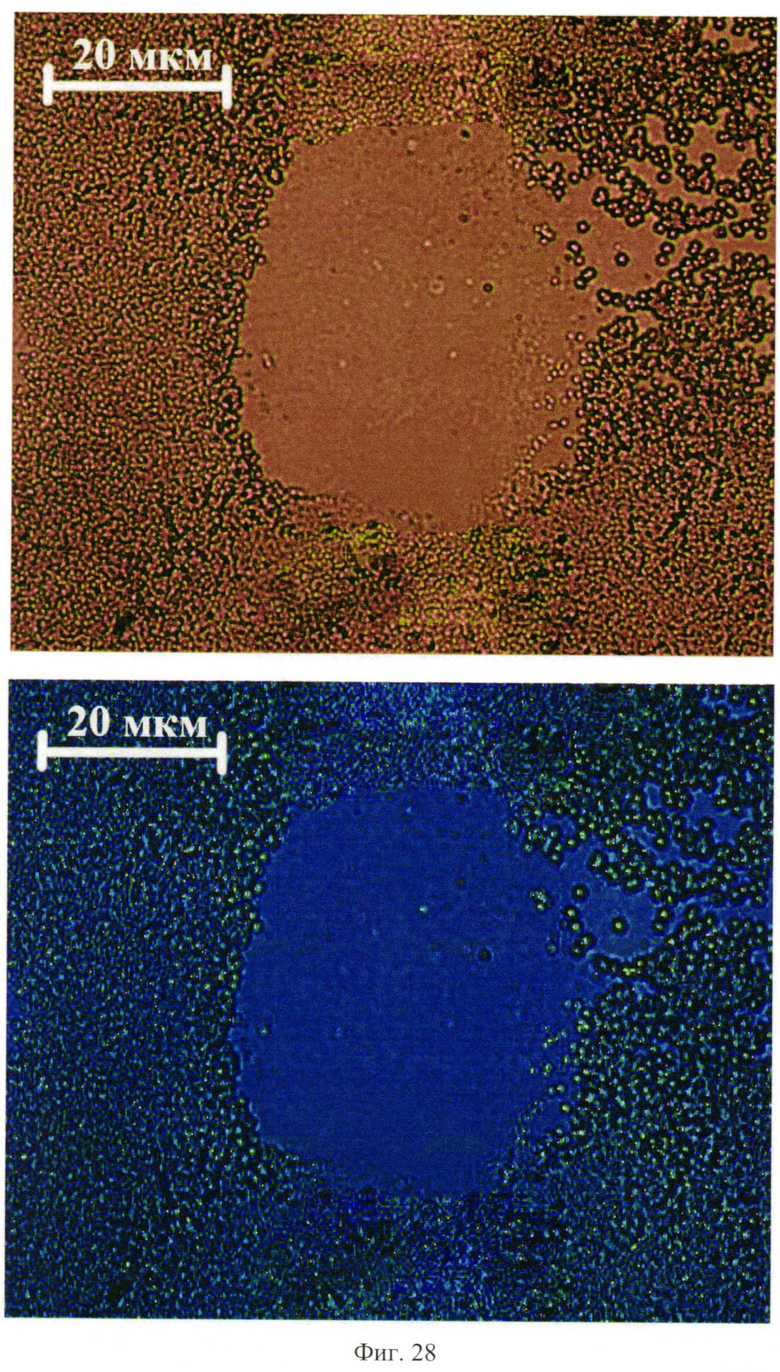

на фиг.28 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 17·107 Вт/см2, с частотой следования импульсов 70 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 2 мкм за два прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 8·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 35 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 14-107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.7 м/с, с шагом дискретизации по координате Y 15 мкм за 4 прохода. Очертание микрооптического элемента растра на обеих фотографиях размыты;

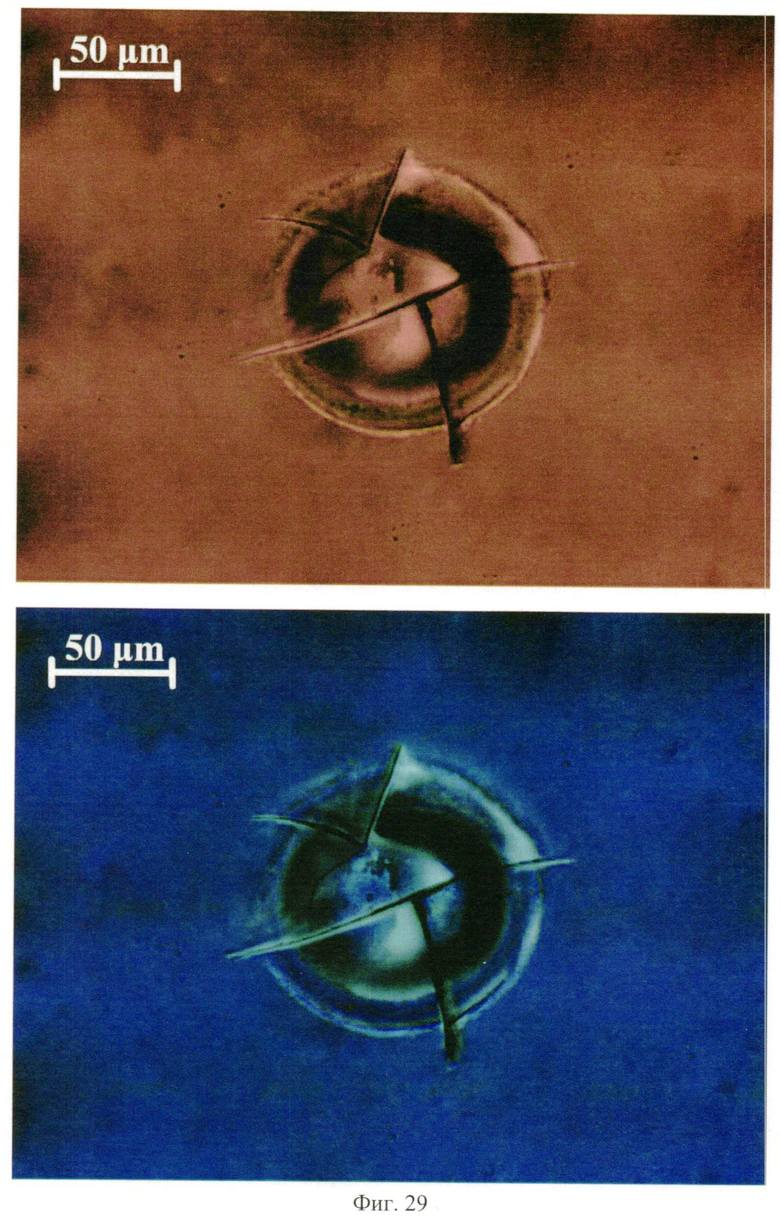

на фиг.29 приведена компьютерная распечатка фотографии одного из микрооптических элементов растра, сформированного в термоуплотненном слое с плотностью мощности 16·107 Вт/см2, с частотой следования импульсов 80 кГц, со скоростью сканирования по координате Х 0.4 м/с, с шагом дискретизации по координате Y 1 мкм за четыре прохода. Каждый из термоуплотненных слоев на противоположных поверхностях пластины пористого стекла был создан с плотностью мощности 9·107 Вт/см2, с частотой следования импульсов 55 кГц, со скоростью сканирования по координате Х 0.5 м/с, с шагом дискретизации по координате Y 25 мкм. Очистку поверхности первого термоуплотненного слоя и термоуплотненного слоя с микрооптическим растром, с предварительным нанесением на каждой из очищаемых слоев тонкого однородного слоя воды проводили с плотностью мощности 14·107 Вт/см2, с частотой следования импульсов 25 кГц, со скоростью сканирования по координате Х 2.8 м/с, с шагом дискретизации по координате Y 15 мкм за 3 прохода. На обеих фотографиях заметны трещины окружающие микрооптический элемент;

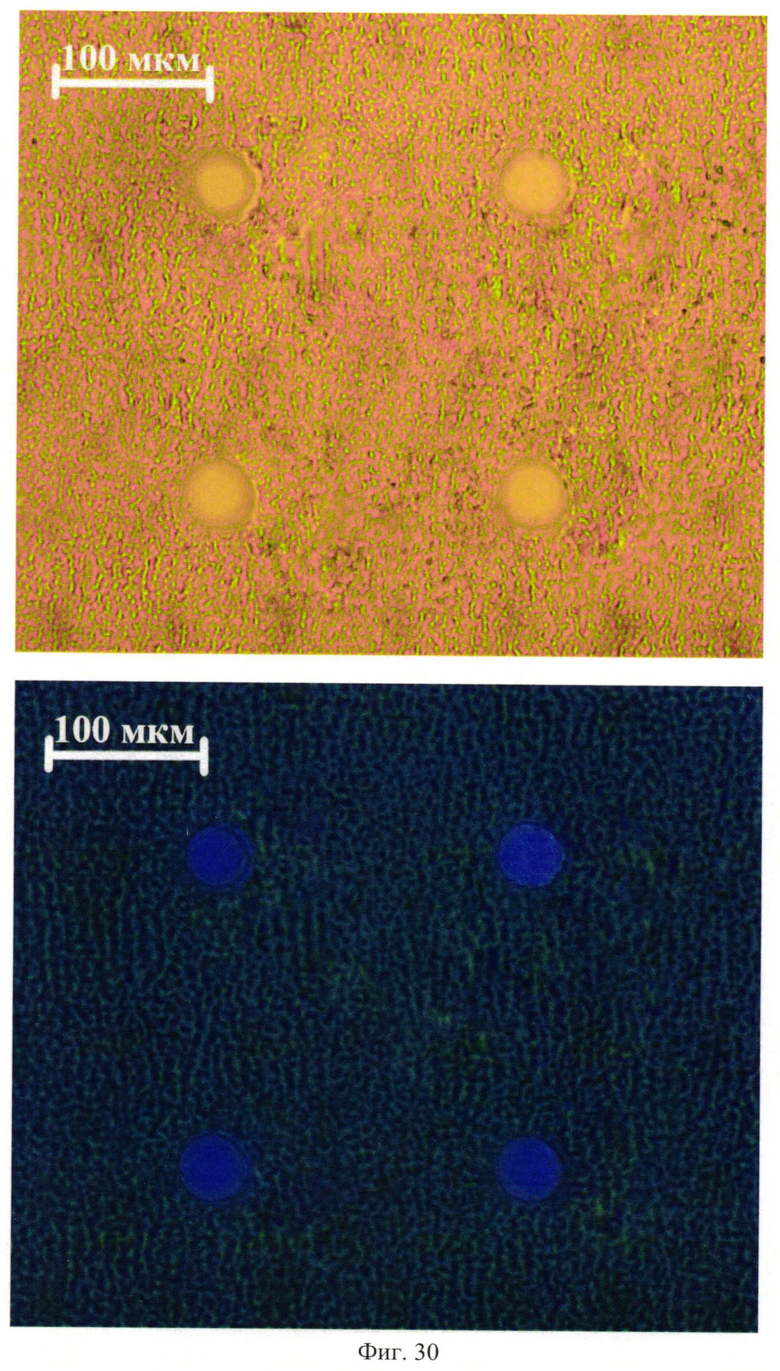

на фиг.30 приведена компьютерная распечатка фотографии фрагмента микрооптического растра, изготовленного в полном соответствии с формулой изобретения, компьютерная распечатка одного из элементов которого приведена на фиг.4. Фотография в проходящем свете демонстрирует четкие очертания микрооптических элементов в растре и высокую повторяемость их линейных размеров. Однородный темный фон фотографии в линейно-поляризованном свете при скрещенных поляризаторе и анализаторе указывает на отсутствие термомеханических напряжений;

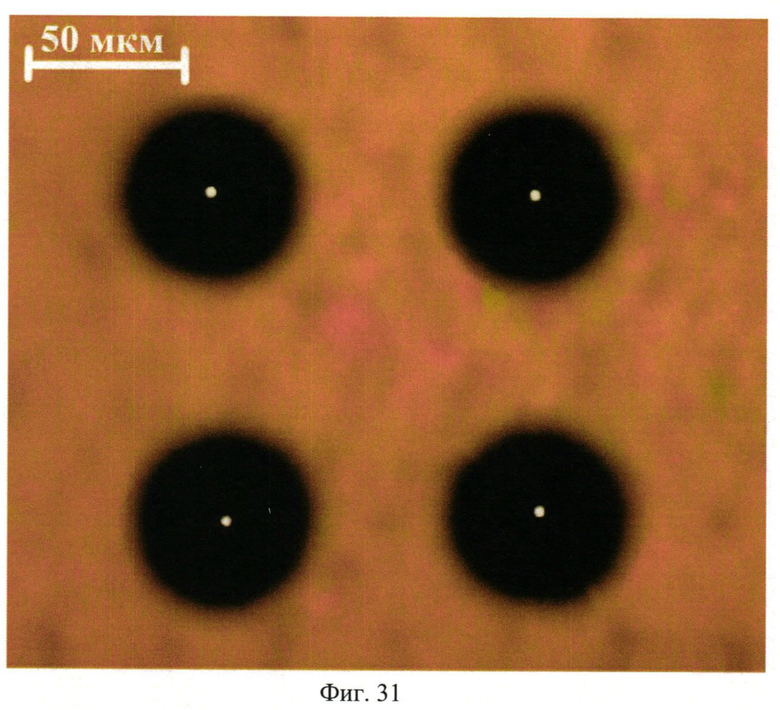

на фиг.31 приведена компьютерная распечатка фотографии фокальной плоскости микрооптических элементов фрагмента растра (фиг.30). Одинаковый диаметр фокальных пятен у всех микрооптических элементов фрагмента растра свидетельствует о высокой повторяемости оптических характеристик микрооптических элементов в растре. Диаметр фокальных пятен каждого из микрооптических элементов фрагмента растра близок к дифракционному пределу для видимого диапазона спектра и это указывает на высокое оптическое качество элементов в растре.

Устройство для реализации предлагаемого способа (фиг.1), содержит импульсный волоконный иттербиевый лазер с длиной волны λ=1.07 мкм, длительностью импульса ~100 не, частотой следования импульса 10÷100 кГц и нестабильностью выходной мощности 1%, с встроенным лазерным диодом с длиной волны излучения λ=0.65 мкм, предназначенным для юстировки устройства, включающий блок управления 1, оптическое волокно 2 и коллиматор 3, зеркала сканирующей системы по координатам X и Y 4 и 5 с шаговыми двигателями сканатора 6 и 7, объектив 8, за которым перпендикулярно оптической оси источника излучения располагается пластина из пористого стекла 9, размещенная вплотную к пластине из прессованного графита 10, закрепленной на неподвижном координатном столе 11. В устройстве предусмотрен блок синхронизации 12, обеспечивающий одновременность включения, выключения и прерывания лазерного излучения и поворот зеркал сканирующей системы 4 и 5 шаговыми двигателями сканатора 6 и 7.

В частности, в качестве импульсного волоконного иттербиевого лазера использовался ИЛМИ-1-50. В качестве лазерного модуля использовался IE75-01P8.

При создании термоуплотненного слоя устройство работает следующим образом, излучение лазера 1 с помощью оптического волокна 2 подводится к коллиматору 3, расширяющему лазерный пучок. Расширенный лазерный пучок падает на зеркало 4 - первое из зеркал сканирующей системы, поворот, которого с помощью шагового двигателя сканатора 6 обеспечивает перемещение лазерного пучка по координате X. Второе зеркало 5 сканирующей системы, поворот которого с помощью шагового двигателя сканатора 7, обеспечивает смещение пучка по координате Y. После сканирующей системы зеркал 4 и 5 пучок лазерного излучения попадает в объектив 8 фокусирующий падающие на него излучение в плоскость контакта пластины из стекла 9 и пластины из прессованного графита 10 - плоскость создания термоуплотненного слоя. Одновременность включения лазера с блоком управления 1 и началом поворота зеркала 4 сканирующей системы с помощью шагового двигателя сканатора 6 обеспечивается блоком синхронизации 12. Смещение по координате Y, обеспечиваемое поворотом зеркала 5 сканирующей системы с помощью шагового двигателя сканатора 7 начинается после того, как перемещение сфокусированного лазерного пучка в пределах размера пластины из пористого стекла. За смещением по координате Y вновь следует перемещение по координате X в пределах размера пластины из пористого стекла. Перемещение по координате X и смещение по координате Y поочередно повторяются до тех пор, пока не будет достигнут размер пластины из пористого стекла по координате Y. На этом создание термоуплотненного слоя заканчивается. Создание термоуплотненного слоя на поверхности пластины из пористого стекла, контактирующей с поверхностью прессованного графита было обусловлено практически полным поглощением лазерного излучения пластины из прессованного графита с А≈1, приводящем к интенсивному нагреву и дальнейшему испарению частиц графита с поверхности пластины. Температура поверхности пластины из прессованного графита при сканировании сфокусированным пучком лазерного излучения, в соответствии с параметрами приведенными в формуле изобретения, превышало 1000°C и являлась достаточной для испарения и разлета частиц графита. Так как поверхность пластины из прессованного графита и пластины из пористого стекла на которой создавался термоуплотненный слой находились в контакте, частицы испаряющегося и разлетающегося графита оседали на поверхности пластины пористого стекла создавая термоуплотненный слой. Очистку поверхности термоуплотненного слоя от частиц графита проводили после удаления пластины из прессованного графита, поворота пластины из пористого стекла с термоуплотненным слоем на 180° относительно оптической оси пучка лазерного излучения, совмещения плоскости контакта слоя тонкого однородного слоя воды, наносимого на поверхность термоуплотненного слоя, с плоскостью фокусировки пучка лазерного излучения на том же устройстве с использованием блока синхронизации 12 обеспечивающего согласование работы блока управления лазера 1, отвечающего за характеристики лазерного излучения такие как: мощность и частота следования импульсов, и зеркал 4 и 5 сканирующая система с шаговыми двигателями сканатора 6 и 7, отвечающими за скорость перемещения сфокусированного лазерного пучка по координате Х и шаг дискретизации по координате Y.

Лазерная очистка поверхности термоуплотненного слоя от осевших на нее частиц графита в процессе создания слоя была основана на стремительном нагреве и испарении осевших частиц, поглощающих лазерное излучение.

Слой воды, покрывающий термоуплотненный слой, позволял при меньшей плотности мощности сканируемого сфокусированного лазерного пучка добиться полного удаления осевших на термоуплотненный слой частиц графита, и тем самым существенно уменьшить вероятность растрескивания пластины из пористого стекла с термоуплотненным слоем при очистке поверхности термоуплотненного слоя только что созданного.

При формировании растров микрооптических элементов в термоуплотненном слое устройство работает следующим образом.

Излучение лазера 1 с помощью оптического волокна 2 подводится к коллиматору 3, расширяющему лазерный пучок. Расширенный лазерный пучок падает на зеркало 4 - первое из зеркал сканирующей системы, поворот, которого с помощью шагового двигателя сканатора 6 обеспечивает перемещение лазерного пучка по координате X. Второе зеркало 5 сканирующей системы поворот которого с помощью шагового двигателя сканатора 7 обеспечивает смещение пучка по координате Y. После сканирующей системы зеркал 4 и 5 пучок лазерного излучения попадает в объектив 8 фокусирующий падающие на него излучение в плоскость контакта пластины из стекла 9 и пластины из прессованного графита 10 - плоскость формирования массива микрооптических элементов. Одновременно с включением лазера с блоком управления 1 начинается поворот зеркала 4, задаваемый шаговым двигателем сканатора 6 и прерываемый с периодом размещения микрооптических элементов в массиве, причем прерывание поступления сфокусированного пучка лазерного излучения в плоскость формирования массива обеспечивается выбором частоты следования импульсов в блоке управления лазером 1. Одновременность включения лазера с блоком управления 1 и началом поворота зеркала 4 сканирующей системы с помощью шагового двигателя сканатора 6 обеспечивается блоком синхронизации 12. Смещение по координате Y, обеспечиваемое поворотом зеркала 5 сканирующей системы с помощью шагового двигателя сканатора 7 начинается после того, как перемещение сфокусированного лазерного пучка в пределах размера массива по координате X заканчивается. Управление шаговым двигателем сканатора 7, как и шаговым двигателем сканатора 6 осуществляется блоком синхронизации 12. За смещением по координате Y вновь следует перемещение по координате X в пределах размера массива. Перемещение по координате Х и смещение по координате Y поочередно повторяются до тех пор, пока не будет достигнут размер массива по координате Y. На этом первый проход формирования массива микрооптических элементов заканчивается, и при тех же условиях перемещение по координате Х и смещение по координате Y сфокусированного лазерного пучка выполняют второй проход. Управление расположением микрооптических элементов в массиве, их размером производилось с использованием блока синхронизации 12, обеспечивающего согласование работы блока управления лазером 1, отвечающего за характеристики лазерного излучения такие как: мощности и частота следования импульсов, и зеркал 4 и 5 сканирующей системы с шаговыми двигателями сканатора 6 и 7, отвечающих за скорость перемещения сфокусированного лазерного пучка по координате X и шаг дискретизации по координате Y, а также выбора объектива фокусирующего лазерный пучок в плоскость формирования массива. Минимальный размер микрооптического элемента и предельно малое расстояние между расположением микрооптических элементов в массиве, которые можно было сформировать по заявляемому способу определяются расходимостью пучка лазерного излучения используемого лазера, оптическими характеристиками объектива и минимальным шагом двигателя сканатора. В частности, в устройстве реализации использовались шаговые двигатели (Scan M2) и объектив (диаметр объектива d=50 мм, f=300 мм). Для объектива с d и f, с шаговыми двигателями сканатора, используемыми на приведенном в описании устройстве минимальное сечение лазерного пучка могло составлять ~50 мкм.

Формирование микрооптических элементов в массиве было обусловлено практически полным поглощением лазерного излучения пластиной из прессованного графита (А≈1), приводящем к интенсивному нагреву и дальнейшему испарению частиц графита с поверхности пластины. Периодическое прерывание доступа сфокусированного пучка лазерного излучения к плоскости сканирования с периодом, соответствующим размещению микрооптических элементов в растре, обеспечиваемая выбором частоты следования импульсов, формировала рельеф поверхности термоуплотненного слоя, т.е. рельеф массива.

Нарушение хотя бы одного из параметров плотности мощности, частоты следования импульсов, скорости сканирования по координате Х и шагу дискретизации по координате Y, заявляемых в формуле изобретения, при создании термоуплотненного слоя, иллюстрируемое примерами фиг.5-11, приводила либо к размытости и искажению границы термоуплотненный слой - пластины пористого стекла, либо к образованию трещин и в пределах термоуплотненного слоя и в пластине пористого стекла.

Нарушение хотя бы одного из параметров плотности мощности, частоты следования импульсов, скорости сканирования по координате Х и шагу дискретизации по координате Y, а также проведение очистки без предварительного нанесения на поверхность термоуплотненного слоя однородного слоя воды, и с меньшим или с большим количеством проходов, указанных в описании изобретения, иллюстрируемая примерами фиг.12-21, приводила либо к неполному удалению частиц графита, либо к возникновению трещин в очищаемом термоуплотненном слое.

Нарушение хотя бы одного из параметров плотности мощности, частоты следования импульсов, скорости сканирования по координате X и шагу дискретизации по координате Y, а также в числе проходов сканируемым сфокусированным пучком лазерного излучения при формировании микрооптического растра на поверхности термоуплотненного слоя, контактирующего с пластиной прессованного графита, приведенных в формуле изобретения и в описании, иллюстрируемые примерами фиг.22-29 приводило к искажению и размытости очертаний микроэлементов растра и к возникновению трещин в областях окружающих элемент растра.

На основании вышеизложенного заявляемая совокупность позволяет изготовить микрооптический растр из положительных микрооптических элементов в термоуплотненном слое с высокой стабильностью микрооптических элементов в растре, о чем свидетельствует выполненные измерения фокусного расстояния ряда микрооптических элементов растра, проводимые в течение более 10 месяцев с интервалом раз в три месяца. Результаты измерений фокусного расстояния ряда микрооптических элементов растра представлены в таблице 1.

Из проведенных измерений видно, что оптическая сила микрооптических элементов в растре, определяемая как φ=1/f, более чем в 7 раз выше оптической силы микрооптических элементов в растре, изготовленном в соответствии со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МАССИВА МИКРООПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2540727C1 |

| Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем | 2016 |

|

RU2626734C1 |

| Способ изготовления волновода в объеме пластины из пористого оптического материала | 2016 |

|

RU2627017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2012 |

|

RU2515672C1 |

| Способ изготовления микродиагностического устройства | 2019 |

|

RU2735802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО ВОЛНОВОДА | 2013 |

|

RU2531222C1 |

| Способ изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (SVR) | 2019 |

|

RU2728214C1 |

| СПОСОБ ЛАЗЕРНОГО ГЕТТЕРИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

RU2035802C1 |

| ШИРОКОАПЕРТУРНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭНЕРГИИ ВЫСОКОИНТЕНСИВНЫХ НАНО- И ПИКОСЕКУНДНЫХ ЛАЗЕРНЫХ ИМПУЛЬСОВ | 2015 |

|

RU2605786C1 |

| Способ изготовления устройства микротехники в объеме пластины фоточувствительного стекла | 2016 |

|

RU2641508C2 |

Изобретение относится к области изготовления оптических элементов и касается способа изготовления микрооптического растра в пластине из пористого материала. Способ включает термообработку и формирование областей с измененными оптическими свойствами. Термообработка проводится перед этапом формирования микрооптического растра и заключается в создании термоуплотненных слоев на двух противоположных поверхностях пластины. Создание термоуплотненных слоев осуществляется за счет воздействия лазерного излучения на пластину из пористого оптического материала, поверхность которой находится в контакте с поглощающей лазерное излучение пластиной. После создания термоуплотненного слоя на второй поверхности пластины в этом слое формируют микрооптический растр. Формирование растра осуществляют путем воздействия лазерного излучения на плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка. Технический результат заключается в обеспечении возможности изготовления микрооптического растра из положительных микрооптических элементов на пластинах пористого стекла и увеличении оптической силы микрооптических элементов в растре. 31 ил., 1 табл.

Способ изготовления микрооптического растра в пластине из пористого оптического материала, включающий этап формирования областей с измененными оптическими свойствами, осуществляемый путем лазерного воздействия в плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка, до момента окончания формирования растра и этап термообработки, отличающийся тем, что этап термообработки, заключающейся в создании термоуплотненных слоев на противоположных поверхностях пластины из пористого оптического материала проводят перед этапом формирования микрооптического растра и начинают его с совмещения тыльной стороны поверхности пластины из пористого оптического материала, установленной перпендикулярно оптической оси, проходящего сквозь нее пучка лазерного излучения с наносекундной длительностью импульса и с длиной волны, для которой материал пластины оптически прозрачен, с поверхностью пластины из вещества, значение коэффициента поглощения которого для длины волны падающего на него пучка лазерного излучения близко к 1.0, далее совмещают плоскость контакта пластин с плоскостью фокусировки пучка лазерного излучения, сканируют сфокусированным пучком лазерного излучения в пределах размеров пластины из пористого оптического материала с плотностью мощности не ниже 6.0·107 Вт/см2 и не выше 11.0·107 Вт/см2, с частотой следования импульсов не менее 50 кГц, со скоростью сканирования по координате Х не менее 0.3 м/с и не более 0.8 м/с, с шагом дискретизации по координате Y не менее 15 мкм и не более 45 мкм до момента завершения создания термоуплотненного слоя, для проведения очистки которого, отключив источник лазерного излучения, удаляют пластину из высокопоглощающего лазерное излучение вещества, поворачивают пластину из пористого оптического материала на 180° относительно оптической оси пучка лазерного излучения, наносят на поверхность термоуплотненного слоя тонкий однородный слой воды, целиком его покрывающий, совмещают плоскость фокусировки пучка лазерного излучения с плоскостью контакта слоя воды с термоуплотненным слоем, включают источник лазерного излучения, сканируют сфокусированным пучком лазерного излучения в пределах размеров пластины из пористого оптического материала с плотностью мощности не ниже 10.0·107 Вт/см2 и не выше 25.0·107 Вт/см2, с частотой следования импульсов не менее 20 кГц, со скоростью сканирования по координате Х не менее 1.5 м/с и не более 3.5 м/с, с шагом дискретизации по координате Y не менее 5 мкм и не более 25 мкм многократно до момента полной очистки термоуплотненного слоя, затем создают термоуплотненный слой на противоположной поверхности пластины из пористого оптического материала, для этого отключают источник лазерного излучения, устанавливают вплотную к пористой поверхности пластины из пористого оптического материала пластину из высокопоглощающего лазерное излучение вещества, совмещают плоскость контакта пластин с плоскостью фокусировки пучка лазерного излучения, включают источник лазерного излучения и сканируют сфокусированным пучком лазерного излучения в пределах размера пластины из пористого оптического материала с параметрами процесса, используемыми при создании первого термоуплотненного слоя, до момента завершения создания термоуплотненного слоя, после чего на внешней поверхности термоуплотненного слоя, по-прежнему контактирующей с поверхностью пластины из высокопоглощающего лазерное излучения вещества, формируют микрооптический растр из положительных микрооптических элементов, многократным сканированием сфокусированного пучка лазерного излучения в пределах размеров пластины из пористого оптического материала, которое периодически прерывают с периодом размещения микрооптических элементов в растре, обеспечивая период прерывания выбором частоты следования импульсов с плотностью мощности не ниже 14.0·107 Вт/см2 и не выше 21.0·107 Вт/см2, с частотой следования импульсов не менее 50 кГц и не более 90 кГц, со скоростью сканирования по координате Х не менее 0.3 м/с и не более 0.5 м/с, с шагом дискретизации по координате Y не более 1 мкм до момента окончания формирования микрооптического растра, затем очищают термоуплотненный слой с микрооптическим растром, для этого отключают источник лазерного излучения, удаляют пластину из высокопоглощающего лазерное излучение вещества, поворачивают пластину из пористого оптического материала на 180° относительно оптической оси пучка лазерного излучения, наносят на поверхность микрооптического растра тонкий однородны слой воды, целиком его покрывающий, совмещают плоскость контакта слоя воды с микрооптическим растром с плоскостью фокусировки пучка лазерного излучения, включают источник лазерного излучения и многократно сканируют сфокусированным пучком лазерного излучения в пределах размеров пластины из пористого оптического материала с параметрами очистки термоуплотненного слоя, до момента полной очистки термоуплотненного слоя с микрооптическим растром.

| Т.В Антропова и др | |||

| "Особенности формирования планарных микрооптических элементов на подложках из пористого стекла под действием лазерного излучения и последующего спекания", ФИЗИКА И ХИМИЯ СТЕКЛА, т.38, N6, 2012, стр.699-717 | |||

| Способ изготовления микролинзового упорядочного растра | 1982 |

|

SU1108382A1 |

| Способ изготовления оптической детали из пористого стекла | 1989 |

|

SU1682337A1 |

| Щит для проходки горных выработок | 1976 |

|

SU697725A1 |

Авторы

Даты

2015-06-27—Публикация

2013-12-16—Подача