Изобретение относится к технологии изготовления микродиагностических устройств, широко применяемых в областях химии и контроля параметров окружающей среды. Универсальное микромикродиагностическое устройство, состоящее из ячеек, ограниченных перегородками, исключающими проникновение сквозь них диагностируемых веществ органического и неорганического происхождения в жидком состоянии чрезвычайно востребованы во всех перечисленных выше областях применения.

Известен способ изготовления гидрофобных перегородок локальным лазерным воздействием в объеме матрицы из бумаги, заключающийся в предварительной пропитке матрицы из бумаги фоточувствительным полимером, перемещении матрицы из бумаги относительно минимального сечения лазерного пучка до окончания записи структуры и последующей обработки бумажной матрицы в растворе изопропанола, для вымывания неполимеризованного фотополимера из матрицы, выбранный авторами в качестве аналога [Sones С.L. et al. Laser-induced photo-polymerisation for creation of paper-based fluidic devices // Lab on a Chip. - 2014. - T. 14. - №. 23. - C. 4567-4574.]. Перемещение матрицы относительно сфокусированного лазерного пучка с длиной волны излучения 266 нм, с плотностью энергии не ниже 4,6 Дж/см2 и не выше 66 Дж/см2 осуществляют со скоростью не менее 0,05 мм/с, но не более 0,5 мм/с. К недостаткам указанного способа относится наличие дополнительных операций, как предшествующих изготовлению перегородки (предварительная пропитка бумажной матрицы фоточувствительным полимером), так и заключительная обработка ее в растворе изопропанола. Кроме того, бумага является материалом, чувствительным к изменениям окружающей среды, что ограничивает возможности использования указанного способа при создании различных диагностических устройств. Помимо этого, диагностические устройства на основе матрицы из бумаги могут работать только в узком диапазоне температур, так как при высоких температурах бумага претерпевает необратимые структурные изменения.

Известен способ изготовления гидрофобных фотополимерных перегородок локальным лазерным воздействием в объеме нитроцеллюлозной матрицы, заключающийся в предварительной пропитке нитроцеллюлозной матрицы фоточувствительным полимером в течение 20 с, перемещении нитроцеллюлозной матрицы относительно минимального сечения лазерного пучка до окончания записи структуры и последующей обработки нитроцеллюлозной матрицы в растворе толуола для вымывания неполимеризованного фотополимера из матрицы, который наиболее близок к заявляемому и поэтому выбран авторами в качестве прототипа [Не P. J. W. et al. Laser-based patterning for fluidic devices in nitrocellulose // Biomicrofluidics. - 2015. - T. 9. - №. 2. - C. 026503.]. Перемещение матрицы относительно сфокусированного лазерного пучка с длиной волны излучения 405 нм, с плотностью энергии не ниже 0,375 Дж/см2 и не выше 2500 Дж/см2 осуществляют со скоростью не менее 0,05 мм/с, но не более 10 мм/с. К недостаткам указанного способа относится наличие дополнительных операций как предшествующих изготовлению перегородки (предварительная пропитка нитроцеллюлозной матрицы фоточувствительным полимером), так и последующая обработка микродиагностического устройства в растворе толуола для удаления неполимеризованного материала. Кроме того, существенным недостатком является невозможность повторной пропитки нитроцеллюлозной матрицы, приводящая к невозможности многократного использования микродиагностического устройства на ее основе. Помимо этого, диагностические устройства на основе нитроцеллюлозы могут работать только в узком диапазоне температур, так как при температурах выше 190°С нитроцеллюлоза претерпевает необратимые структурные изменения [Sovizi М.R., Hajimirsadeghi S.S., Naderizadeh B. Effect of particle size on thermal decomposition of nitrocellulose // Journal of hazardous materials. - 2009. - T. 168. - №. 2. - C. 1134-1139.].

Задачей предлагаемого изобретения является полное устранение взаимодействия материала матрицы микродиагностического устройства с диагностируемым веществом при сохранении возможности многократного использования матрицы, а также исключение как предварительного, так и последующего этапов обработки матрицы микродиагностического устройства.

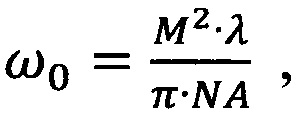

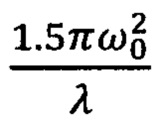

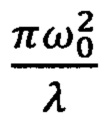

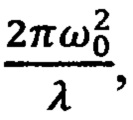

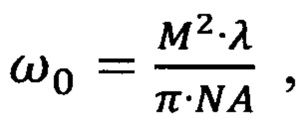

Способ изготовления микродиагностического устройства, заключающийся в том, что отступив от края пластины по координате Y перемещают пластину относительно области минимального сечения лазерного пучка по координате X на всю длину микродиагностического устройства до момента завершения формирования первой перегородки, далее смещают пластину относительно области минимального сечения лазерного пучка по координате Y, и чередуя перемещение пластины относительно области минимального сечения лазерного пучка по координате X на всю длину микродиагностического устройства до момента завершения формирования перегородки со смещением по координате Y завершают формирования всех перегородок по координате Y, после чего, отступив от края пластины по координате X перемещают пластину относительно области минимального сечения лазерного пучка по координате Y на всю длину микродиагностического устройства до момента завершения формирования первой перегородки, далее смещают пластину относительно области минимального сечения лазерного пучка по координате X, и чередуя перемещение пластины относительно области минимального сечения лазерного пучка по координате Y на всю длину микродиагностического устройства со смещением по координате X завершают формирования всех перегородок по координате X, отличается тем, что отступив от края пластины по координате Y на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2.5 раза, начинают формирование первой перегородки с совмещения плоскости минимального сечения лазерного пучка по уровню энергии 1/е2, диаметр сечения которого 2ω0 определяют из выражения  где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и, с плоскостью, отстоящей от тыльной поверхности пластины на расстояние не меньшее чем

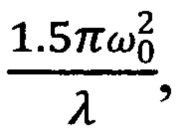

где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и, с плоскостью, отстоящей от тыльной поверхности пластины на расстояние не меньшее чем  в которой перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние не меньшее, чем

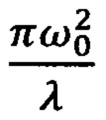

в которой перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние не меньшее, чем  и не большее, чем

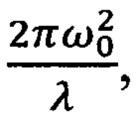

и не большее, чем  , а область минимального сечения лазерного пучка 2ω0 смещают по координате Y на расстояние не меньшее, чем 0.5⋅2ω0 и не большее, чем 1.0⋅2ω0, и перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют вторую линию уплотнения и далее многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства в соответствии с ограничениями на формирование линий уплотнения формируют перегородку, при этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние не меньшее, чем

, а область минимального сечения лазерного пучка 2ω0 смещают по координате Y на расстояние не меньшее, чем 0.5⋅2ω0 и не большее, чем 1.0⋅2ω0, и перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют вторую линию уплотнения и далее многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства в соответствии с ограничениями на формирование линий уплотнения формируют перегородку, при этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние не меньшее, чем  и не большее, чем

и не большее, чем  после чего чередуют смещение по координате Y на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате Y, которые формируют в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородки, до момента завершения формирования всех перегородок по координате Y, далее отступив от края пластины по координате X на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2.5 раза, формируют первую перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линии уплотнения, введенных ранее, до момента завершения формирования перегородки, после чего многократно чередуют смещение по координате X на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, введенных ранее, до момента завершения формирования всех перегородок по координате X, длительность импульса лазерного излучения выбирают не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0.4 мм/с и не выше 2.5 мм/с, при этом используют пластину из пористого силикатного стекла, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1.2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2.8⋅104 Вт/см2 при скорости сканирования не менее 0.1 мм/с и не более 0.5 мм/с.

после чего чередуют смещение по координате Y на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате Y, которые формируют в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородки, до момента завершения формирования всех перегородок по координате Y, далее отступив от края пластины по координате X на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2.5 раза, формируют первую перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линии уплотнения, введенных ранее, до момента завершения формирования перегородки, после чего многократно чередуют смещение по координате X на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, введенных ранее, до момента завершения формирования всех перегородок по координате X, длительность импульса лазерного излучения выбирают не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0.4 мм/с и не выше 2.5 мм/с, при этом используют пластину из пористого силикатного стекла, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1.2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2.8⋅104 Вт/см2 при скорости сканирования не менее 0.1 мм/с и не более 0.5 мм/с.

Поскольку пористое силикатное стекло (ПСС) является неорганическим материалом, его взаимодействие с объектами, которые потенциально могут быть в него импрегнированы, такими как органические красители, невозможно [О.В. Мазурин, Г.П. Роскова, В.И. Аверьянов, Т.В. Антропова - Двухфазные стекла: структура, свойства, применение. - Л.: Наука, 1991. - 276 с.]. По сравнению с нитроцеллюлозной матрицей, используемой при реализации способа, выбранного в качестве прототипа, ПСС характеризуется жесткой каркасной структурой, обеспечивающей прочность и неизменность его формы в условиях длительного хранения и эксплуатации микродиагностического устройства. Применение в качестве матрицы микродиагностического устройства ПСС позволяет исключить дополнительные операции обработки материала матрицы, такие как предварительная пропитка его фоточувствительными реагентами или последующая обработка в органических растворах. Создаваемые заявляемым способом перегородки характеризуются долговременной стабильностью, о чем свидетельствуют экспериментальные исследования проницаемости произвольно выбранных элементарных ячеек при заполнении их водным раствором родамина 6Ж - органического красителя, продолжавшиеся в течении полугода. Результаты экспериментальных исследований неопровержимо доказывают непроницаемость перегородок для молекул родамина в произвольно выбранных элементарных ячейках.

Важным преимуществом микродиагностического устройства, изготовленного в соответствии с заявляемым способом, является возможность полного удаления диагностируемого вещества из элементарных ячеек, которое реализуется термической обработкой пластины ПСС с созданным на ней микродиагностическим устройством при температуре 600°С в течение 3 часов. Подобная термическая обработка, направленная на удаление практически любого из диагностируемых веществ, обеспечивает возможность многократного использования пластины ПСС с микродиагностическим устройством.

Возможность использования микродиагностического устройства в диапазоне температур от комнатной до температуры порядка 750°С, при которой начинаются существенные изменения в структуре ПСС проявляющиеся в уменьшении размеров пластины ПСС в научной литературе известного под названием усадка, а, следовательно, в размерах элементарных ячеек, является еще одним важным преимуществом микродиагностического устройства, изготавливаемого в соответствии с заявляемым способом. Так как ширина перегородки зависит только от количества линий уплотнения, составляющих перегородку, то при типичной толщине пластины ПСС 1 мм перегородка состоит из двадцати линий уплотнения шириной 3-4 мкм, и, таким образом, полная ширина перегородки не превышает 100 мкм. Размер элементарной ячейки определяется количеством диагностируемого вещества, необходимого для диагностики, и, как правило, располагается в диапазоне 200-400 мкм.

Несоблюдение ограничений на расстояние по координатам Y или X от края пластины ПСС, на котором можно начинать формирование первой перегородки, состоящий из линий уплотнения, как было выявлено в ходе экспериментальных исследований, приводит к искажениям формы перегородки.

Искажения формы первой перегородки на расстоянии, меньшем расстояния в 2.5 раза превышающего ширину ячейки микродиагностического устройства от края пластины обусловлены условиями образования так называемых краевых эффектов, проявляющихся в неоднородности структуры и возникающих в пластинах ПСС в ходе их создания путем сквозной проработки пластин двухфазного стекла в 3М растворе HCl (или HNO3) при температуре 100°С. Именно этим обусловлено формирование первой перегородки, на расстоянии от края, превышающем ширину ячейки в 2.5 раза.

Ограничение на расстояние плоскости минимального сечения лазерного пучка 2ω0 от тыльной поверхности пластины, а также ограничение на расстояние плоскости минимального сечения лазерного пучка 2ω0 от верхней поверхности пластины, при которых искажение поверхностей пластины отсутствуют, были определены в ходе экспериментов.

Ограничения на смещение плоскости минимального сечения лазерного пучка 2ω0 по координате Z и области с минимальным сечением лазерного пучка 2ω0 вдоль координаты формирования соответствующей линии уплотнения (Y или X), обеспечивающие в дальнейшем непроницаемость перегородок элементарных ячеек также были определены экспериментально.

Все ограничения на параметры лазерного излучения, формирующего линии уплотнения, составляющие перегородку без разрывов и искажений, были определены в ходе экспериментов. Параметры непрерывного излучения СО2 лазера, используемого для создания областей уплотнения на внешней части каждой из перегородок на каждой из поверхностей пластины ПСС, превышающих размер перегородки на более чем в 1.2 раза, были определены экспериментально.

Сущность изобретения поясняется фигурами, где

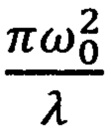

на фиг. 1 приведена схема устройства для реализации способа изготовления перегородок в пластине ПСС.

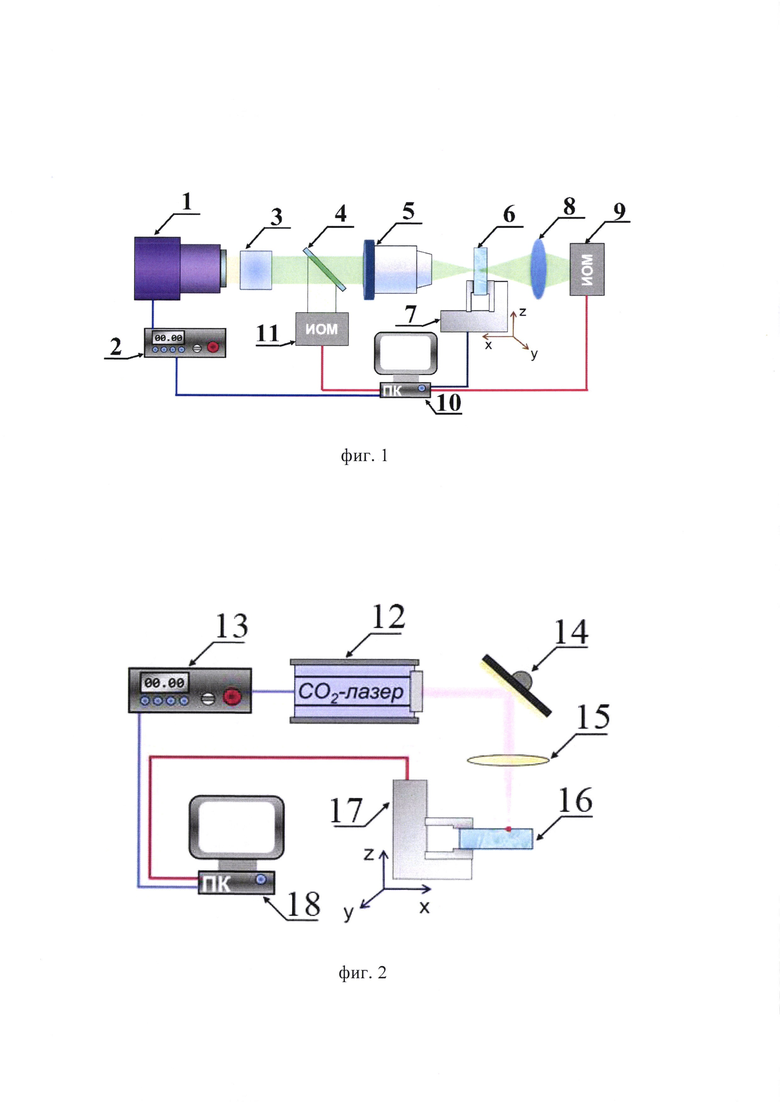

На фиг. 2 приведена схема устройства для завершения реализации способа изготовления перегородок созданием уплотнений на поверхности перегородок микродиагностического устройства.

на фиг. 3 приведено схематическое изображение перегородки, поясняющее процесс его изготовления (вид с торца пластины ПСС), где (а) - последовательно смещающиеся по координате Z и Y линии уплотнения, формирующие перегородку, а (б) и (в) - зоны поверхностного термоуплотнения перегородки.

на фиг. 4 приведена компьютерная распечатка фотографии, выполненной в отраженном свете, нескольких элементарных ячеек размером 5×5 мм при ширине перегородки 100 мкм модельного микродиагностического устройства, на котором проводились экспериментальные исследования проницаемости перегородок.

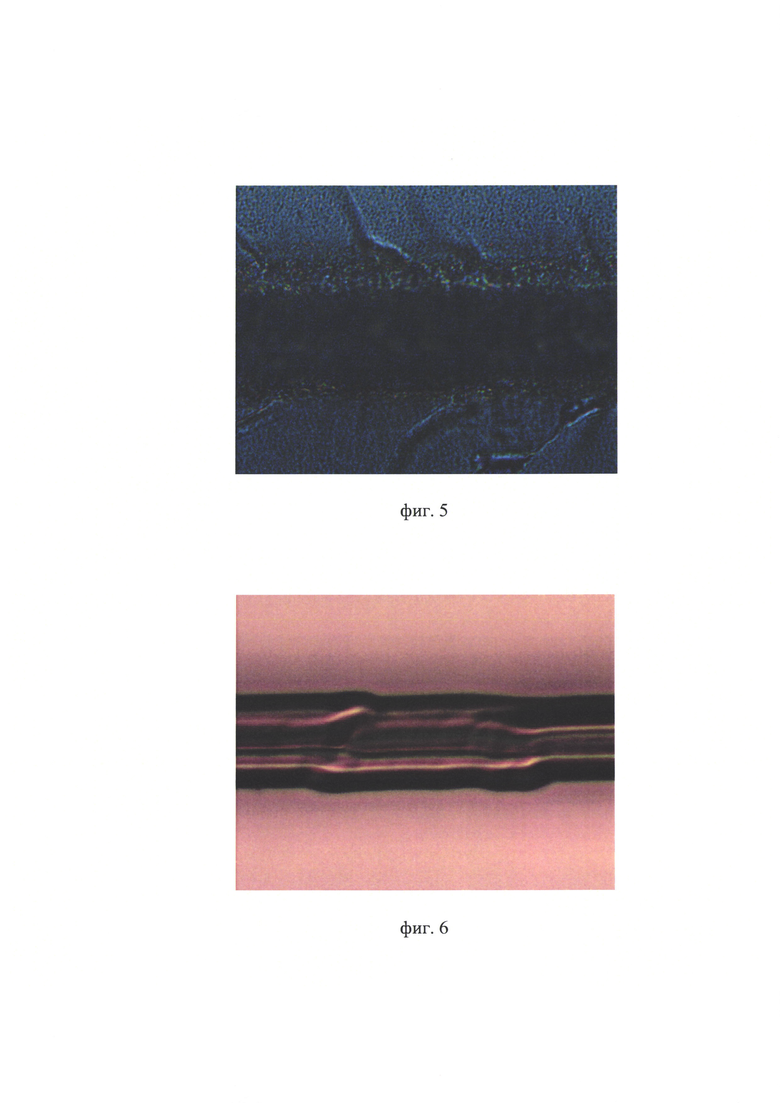

на фиг. 5 приведена компьютерная распечатка фотографии одной из линий уплотнения, сформированной на расстоянии от края пластины ПСС равном 0,4 мм, меньшим расстояния, заданного в формуле изобретения, которое для наименьшего из значений ширины ячеек, равного 0.2 мм, составляет 0.5 мм. Формирование линии уплотнения происходило путем перемещения пластины ПСС на всю ее длину относительно лазерного пучка, сфокусированного на глубину 250 мкм от поверхности пластины, со скоростью 2.4 мм/с. Параметры лазерного излучения, при которых формировалась линия уплотнения, были следующие: плотность мощности в сфокусированном лазерном пучке составляла 1014 Вт/см2, длительность импульса 200 фс при частоте следования импульсов 550 кГц. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на глубину 250 мкм, заметны дефекты, окружающие линию уплотнения по всей длине.

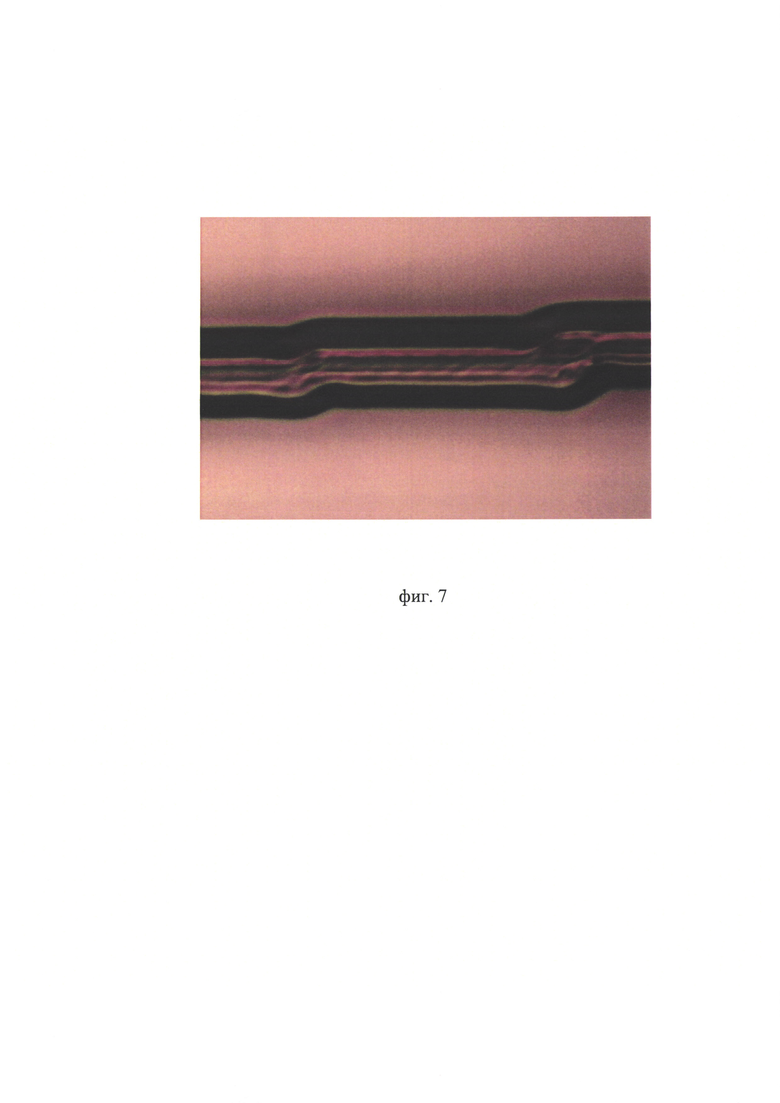

На фиг. 6 приведена компьютерная распечатка одной из линий уплотнения, сформированной на глубине 880 мкм от поверхности пластины с толщиной 1 мм (1000 мкм), n то есть на расстоянии 120 мкм от тыльной поверхности пластины, при которой ограничение на расстояние от тыльной поверхности пластины, определяемое как  и при ω0=3.5 мкм и λ=515⋅10-9 м равное 149,4 мкм нарушается. Формирование линии происходило путем перемещения пластины ПСС на всю ее длину относительно лазерного пучка с минимальным сечением 2ω0 на глубину 880 мкм от поверхности пластины, со скоростью 2.4 мм/с. Параметры лазерного излучения, при которых формировалась линия уплотнения, были следующие: плотность мощности в лазерном пучке с минимальным сечением 2ω0 составляла 1014 Вт/см2, длительность импульса 220 фс при частоте следования импульсов 550 кГц. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100 при наведении объектива микроскопа на линию уплотнения, сформированную на глубине 880 мкм от поверхности пластины ПСС видно, что линию уплотнения окружают дефекты на краях линии по всей ее длине.

и при ω0=3.5 мкм и λ=515⋅10-9 м равное 149,4 мкм нарушается. Формирование линии происходило путем перемещения пластины ПСС на всю ее длину относительно лазерного пучка с минимальным сечением 2ω0 на глубину 880 мкм от поверхности пластины, со скоростью 2.4 мм/с. Параметры лазерного излучения, при которых формировалась линия уплотнения, были следующие: плотность мощности в лазерном пучке с минимальным сечением 2ω0 составляла 1014 Вт/см2, длительность импульса 220 фс при частоте следования импульсов 550 кГц. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100 при наведении объектива микроскопа на линию уплотнения, сформированную на глубине 880 мкм от поверхности пластины ПСС видно, что линию уплотнения окружают дефекты на краях линии по всей ее длине.

На фиг. 7 приведена компьютерная распечатка фотографии перегородки, состоящей из линий уплотнения, одна из которых - вторая, была сформирована при смещении лазерного пучка с минимальным сечением 2ω0 по координате Z относительно первой линии уплотнения на расстояние 100 мкм, меньшее чем  которое при ω0=3.5 мкм и λ=515⋅10-9 м составляло 149.4 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно минимального сечения лазерного пучка 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100Х при наведении объектива микроскопа на линию уплотнения, сформированную при смещении плоскости минимального сечения лазерного пучка 2ω0 по координате Z относительно первой линии уплотнения на расстояние 100 мкм заметны дефекты на краях линии уплотнения по всей длине.

которое при ω0=3.5 мкм и λ=515⋅10-9 м составляло 149.4 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно минимального сечения лазерного пучка 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100Х при наведении объектива микроскопа на линию уплотнения, сформированную при смещении плоскости минимального сечения лазерного пучка 2ω0 по координате Z относительно первой линии уплотнения на расстояние 100 мкм заметны дефекты на краях линии уплотнения по всей длине.

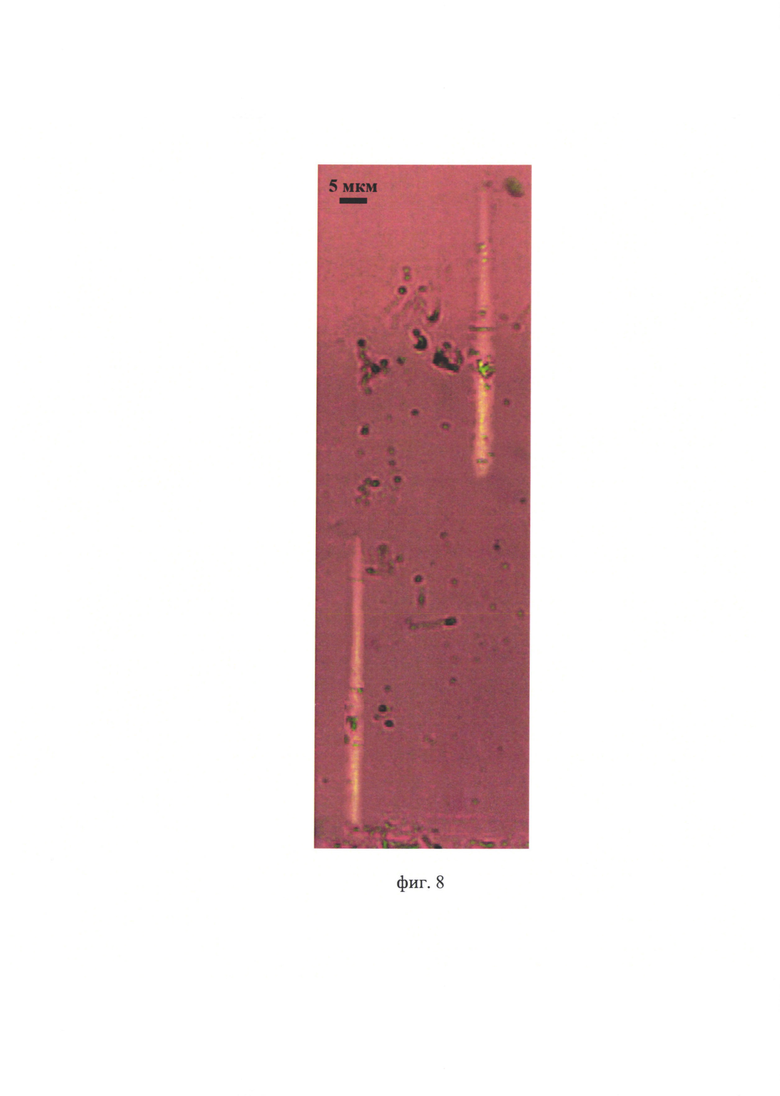

На фиг. 8 приведена компьютерная распечатка фотографии перегородки, состоящей из линий уплотнения, одна из которых - вторая, была сформирована при смещении лазерного пучка с минимальным сечением 2ω0 по координате Z относительно первой линии уплотнения на расстояние 170 мкм, большее чем  которое при ω0=3.5 мкм и λ=0.515 мкм составляло 112 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка с минимальным сечением 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. Фотография фрагмента перегородки, выполненная с торца пластины ПСС показывает, что при формировании второй линии уплотнения перегородки смещение по координате Z относительно первой линии уплотнения на расстояние 170 мкм, большее чем

которое при ω0=3.5 мкм и λ=0.515 мкм составляло 112 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка с минимальным сечением 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. Фотография фрагмента перегородки, выполненная с торца пластины ПСС показывает, что при формировании второй линии уплотнения перегородки смещение по координате Z относительно первой линии уплотнения на расстояние 170 мкм, большее чем  которое при ω0=3.5 мкм и λ=0.515 мкм составляло 149.4 мкм. Непрерывной перегородки не образуется. Фотография выполнена на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X.

которое при ω0=3.5 мкм и λ=0.515 мкм составляло 149.4 мкм. Непрерывной перегородки не образуется. Фотография выполнена на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X.

На фиг. 9 приведена компьютерная распечатка фотографии перегородки, созданной в соответствии с параметрами, приведенными в описании к фиг. 8, выполненная спустя 10 дней после создания перегородки. Из фотографии видно, что для молекул родамина, содержащихся в водном растворе перегородка проницаема, о чем свидетельствует окрашивание ПСС вокруг диагностируемой перегородки.

На фиг. 10 приведена компьютерная распечатка фотографии фрагмента перегородки, состоящей из линий уплотнения, одна из которых - предпоследняя, была сформирована при смещении области с минимальным сечением лазерного пучка 2ω0 по координате X относительно предыдущей линии уплотнения на расстояние 2.5 мкм, меньшее чем 0,5⋅2w0=3,5 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно минимального сечения лазерного пучка 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на линию уплотнения, сформированную при смещении области минимального сечения лазерного пучка 2ω0 по оси X на расстояние 2.5 мкм относительно предыдущей линии уплотнения заметны дефекты на краях линии уплотнения по всей длине.

На фиг. 11 приведена компьютерная распечатка фотографии перегородки, состоящей из линий уплотнения, одна из которых - предпоследняя, была сформирована при смещении области с минимальным сечением лазерного пучка 2ω0 излучения по координате X относительно предыдущей линии уплотнения на расстояние 8.5 мкм, большее чем 1.0⋅2ω0=7 мкм. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка минимального сечения 2ω0 плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной спустя 14 дней после создания перегородки, заметно окрашивание ПСС за диагностируемой перегородкой, возникающее из-за проницаемости перегородки для молекул родамина.

На фиг. 12 приведена компьютерная распечатка фотографии перегородки, состоящей из линий уплотнения, последняя из которых была сформирована на расстоянии 65 мкм, меньшем  равного приблизительно 75 мкм от верхней поверхности пластины. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка минимального сечения 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на последнюю линию уплотнения заметны дефекты на краях линии уплотнения по всей длине.

равного приблизительно 75 мкм от верхней поверхности пластины. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка минимального сечения 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на последнюю линию уплотнения заметны дефекты на краях линии уплотнения по всей длине.

На фиг. 13 приведена компьютерная распечатка фотографии перегородки, состоящей из линий уплотнения, последняя из которых была сформирована на расстоянии 160 мкм, большем расстояния  равного 149,5 мкм от верхней поверхности пластины. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка минимального сечения 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной спустя 14 дней после создания перегородки, заметно окрашивание ПСС за диагностируемой перегородкой, возникающее из-за проницаемости перегородки для молекул родамина. Фотография выполнена на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X.

равного 149,5 мкм от верхней поверхности пластины. Формирование каждой из линий уплотнения, совокупность которых составляет перегородку, происходило путем перемещения пластины ПСС относительно лазерного пучка минимального сечения 2ω0 с плотностью мощности 1014 Вт/см2, длительности импульса 220 фс при частоте следования импульсов 550 кГц на всю длину микродиагностического устройства. На фотографии, выполненной спустя 14 дней после создания перегородки, заметно окрашивание ПСС за диагностируемой перегородкой, возникающее из-за проницаемости перегородки для молекул родамина. Фотография выполнена на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X.

На фиг. 14 приведена компьютерная распечатка фотографии одной из линий уплотнения, сформированной на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 1014 Вт/см2 при длительности импульса 200 фс, и частотой следования импульсов 550 кГц. Формирование линии уплотнения происходило путем перемещения пластины ПСС на всю ее длину относительно лазерного пучка с минимальным сечением 2ω0 на глубину 250 мкм от поверхности пластины, со скоростью 2,4 мм/с. Из фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на глубину 250 мкм, видно, что формирование линии с измененными оптическими характеристиками, свидетельствующими об уплотнении материала, произошло.

На фиг. 15 приведена компьютерная распечатка фотографии фрагмента четырех элементарных ячеек микродиагностического устройства, выполненной под микроскопом Zeiss Axio Imager A1.m в линейно поляризованном свете (при скрещенных поляризаторе и анализаторе). На фотографии заметно отсутствие термических напряжений в ПСС вокруг перегородок. Изготовление этого микродиагностического устройства с толщиной перегородок порядка 100 мкм на пластине ПСС толщиной 1 мм начинали, отступив от края пластины по координате Y на расстояние, превышающее ширину ячейки не менее чем в 2.5 раза, с совмещения плоскости минимального сечения лазерного пучка 2ω0 с плоскостью, отстоящей от тыльной поверхности пластины на расстояние, не меньшее чем  , в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее, чем

, в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее, чем  и не большее, чем

и не большее, чем  а область минимального сечения лазерного пучка 2ω0 смещают по координате Y путем перемещения пластины относительно области минимального сечения лазерного пучка 2ω0 на расстояние не меньшее, чем 0,5⋅2ω0 и не большее, чем 1,0⋅2ω0 и, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют вторую линию уплотнения и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y, путем перемещения пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства по координате X в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородку, формируют перегородку, при этом последнюю линию уплотнения перегородки формируют в плоскости, отстоящей от верхней поверхности пластины на расстоянии, не меньшем чем

а область минимального сечения лазерного пучка 2ω0 смещают по координате Y путем перемещения пластины относительно области минимального сечения лазерного пучка 2ω0 на расстояние не меньшее, чем 0,5⋅2ω0 и не большее, чем 1,0⋅2ω0 и, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X формируют вторую линию уплотнения и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y, путем перемещения пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства по координате X в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородку, формируют перегородку, при этом последнюю линию уплотнения перегородки формируют в плоскости, отстоящей от верхней поверхности пластины на расстоянии, не меньшем чем  и не большем чем

и не большем чем  после чего чередуют смещение по координате Y на расстояние равное ширине ячейки микродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку, до момента завершения формирования всех перегородок по координате Y, далее, отступив от края пластины по координате X на расстояние, превышающее ширину ячейки не менее чем в 2.5 раза, формируют перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку и введенных ранее, до момента завершения формирования перегородки, после чего, многократно чередуют смещение по координате X на расстояние равное ширине ячейки микродиагностического устройства, превышающее ширину перегородки, с формированием перегородок вдоль координаты Y, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку, введенных ранее, до момента завершения формирования всех перегородок по координате X, а длительность импульса лазерного излучения выбирают не более 300 фс при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно лазерного пучка минимального сечения 2ω0 не ниже 0.4 мм/с и не выше 2.5 мм/с, при этом используют пластину из ПСС, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства уплотняют до размера, превышающего размер перегородок не более чем 1.2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2.8⋅104 Вт/см2 при скорости перемещения не менее 0.1 мм/с и не более 0.5 мм/с.

после чего чередуют смещение по координате Y на расстояние равное ширине ячейки микродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку, до момента завершения формирования всех перегородок по координате Y, далее, отступив от края пластины по координате X на расстояние, превышающее ширину ячейки не менее чем в 2.5 раза, формируют перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку и введенных ранее, до момента завершения формирования перегородки, после чего, многократно чередуют смещение по координате X на расстояние равное ширине ячейки микродиагностического устройства, превышающее ширину перегородки, с формированием перегородок вдоль координаты Y, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, составляющих перегородку, введенных ранее, до момента завершения формирования всех перегородок по координате X, а длительность импульса лазерного излучения выбирают не более 300 фс при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно лазерного пучка минимального сечения 2ω0 не ниже 0.4 мм/с и не выше 2.5 мм/с, при этом используют пластину из ПСС, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства уплотняют до размера, превышающего размер перегородок не более чем 1.2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2.8⋅104 Вт/см2 при скорости перемещения не менее 0.1 мм/с и не более 0.5 мм/с.

На фиг. 16 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальном сечением 2ω0 1014 Вт/см2 при длительности импульса 1 пс, частотой следования импульсов 550 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 2.4 мм/с. Из фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на глубину 250 мкм, где пытались формировать линию уплотнения, видно, что формирование линии уплотнения с измененными оптическими характеристиками, свидетельствующими об уплотнении материала, не произошло.

На фиг. 17 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 1014 Вт/см2 при длительности импульса 200 фс, частотой следования импульсов 200 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 2.4 мм/с. Как видно из фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на глубину 250 мкм, на которой осуществлялось формирование линии уплотнения, образованная линия представляет ряд областей разрушения структуры ПСС.

На фиг. 18 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 710 Вт/см2 при длительности импульса 200 фс, частотой следования импульсов 550 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 2.4 мм/с Фотография, выполненная на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X, показывает, что формирование линии уплотнения с измененными оптическими характеристиками, свидетельствующими об уплотнении материала, не произошло.

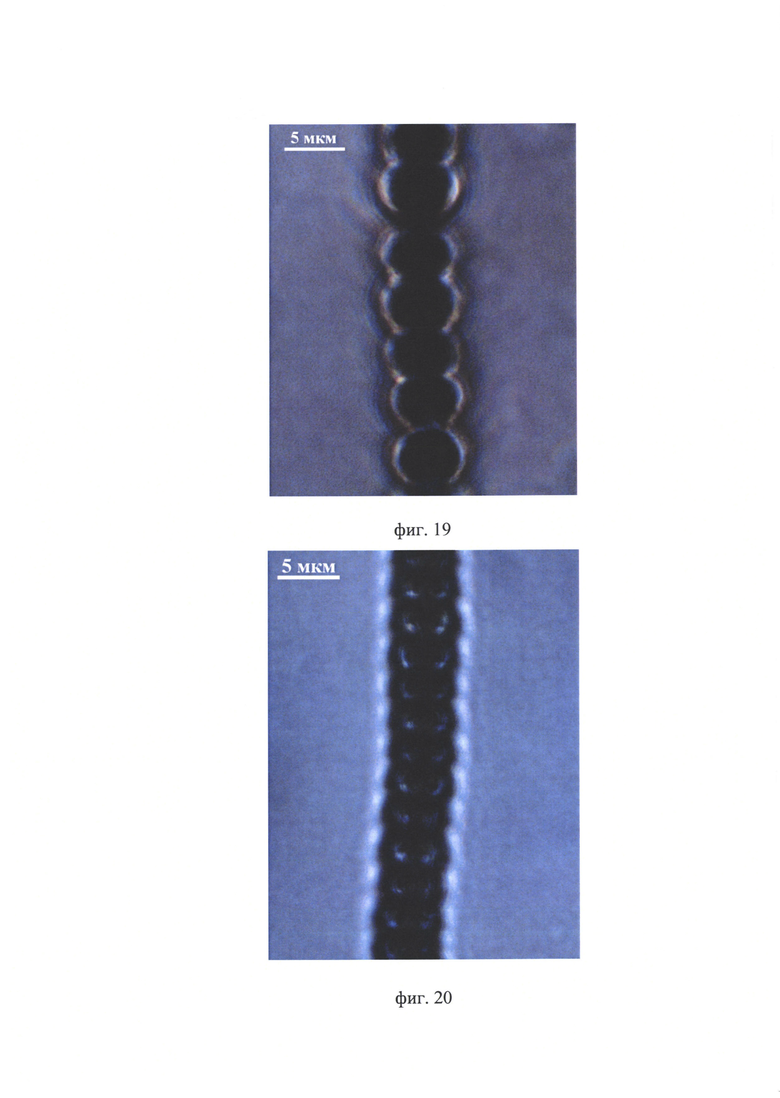

На фиг. 19 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 1.6⋅1014 Вт/см2 при длительности импульса 200 фс, частотой следования импульсов 550 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 2.4 мм/с. Фотография, выполненная на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100Х, показывает, что линия уплотнения, возникшая в результате воздействия лазерного излучения с параметрами, приведенными выше, представляет собой ряд областей, кажущихся темными, вид которых свидетельствует об так называемом разуплотнении материала. Под разуплотнением стекла понимается образование в области воздействия воздушных полостей, окруженных стеклом, в котором произошла деформация и разрыв связей SiO2, приводящие к уплотнению структуры стекла. Окружающий разуплотненную область светлый ореол, указывает на механические напряжения, возникшие вследствие уплотнения структуры.

На фиг. 20 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 1014 Вт/см2 при длительности импульса 200 фс, частотой следования импульсов 550 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 0.35 мм/с. Фотография, выполненная на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X, показывает, что линия уплотнения, возникшая в результате воздействия лазерного излучения с параметрами, приведенными выше, состоит из ряда областей сложной структуры, кажущихся темными, вид которых свидетельствует о разуплотнении материала. Светлый ореол, окружающий как области сложного строения в пределах линии уплотнения, так и саму линию уплотнения, свидетельствует о механических напряжениях.

На фиг. 21 приведена компьютерная распечатка фотографии одной из линий уплотнения, которую пытались формировать на глубине 250 мкм от поверхности пластины ПСС с плотностью мощности в лазерном пучке с минимальным сечением 2ω0 1014 Вт/см2 при длительности импульса 200 фс, частотой следования импульсов 550 кГц, со скоростью перемещения пластины ПСС относительно сфокусированного лазерного пучка 2.8 мм/с Фотография, выполненная на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X, показывает, что изменение оптических характеристик материала ПСС, свидетельствующих об уплотнении было незначительным, и формирование линии уплотнения произошло не полностью.

На фиг. 22 приведена компьютерная распечатка фотографии перегородки, внутренняя структура которой была создана в соответствии с параметрами, приведенными в описании к фиг. 5, и который был подвергнут поверхностной обработке сканированием сфокусированного лазерного пучка непрерывного излучения СО2-лазера с плотностью мощности 0.9⋅104 Вт/см2 при скорости сканирования 0.4 мм/с до размера, превышающего размер перегородки в 1.1 раза. На фотографии, выполненной на микроскопе Zeiss Axio Imager A1.m в проходящем свете с увеличением 100X при наведении объектива микроскопа на поверхность пластины ПСС, заметно, что уплотнение области поверхности, окружающей перегородку, произошло не полностью, что в дальнейшем может привести к проникновению исследуемого диагностируемого вещества в соседние ячейки.

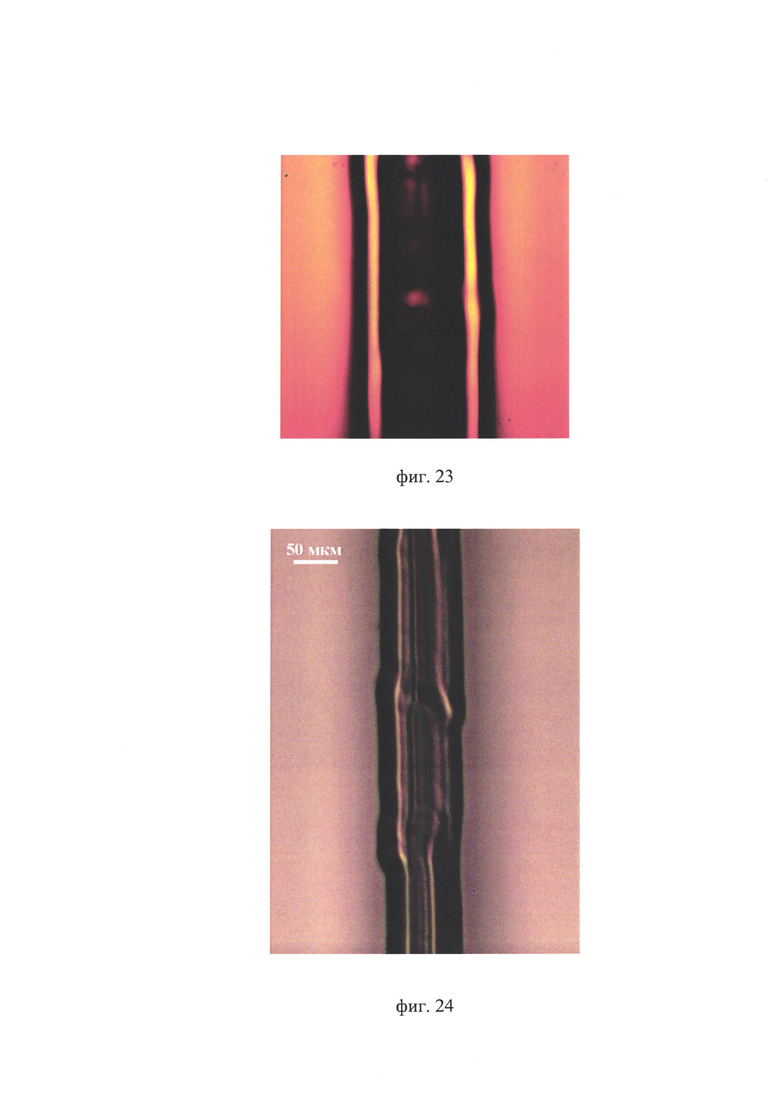

На фиг. 23 приведена компьютерная распечатка фотографии перегородки, внутренняя структура которой была создана в соответствии с параметрами, приведенными в описании к фиг. 5, и который был подвергнут поверхностной обработке сканированием сфокусированного лазерного пучка непрерывного излучения CO2-лазера с плотностью мощности 2.9⋅104 Вт/см2 при скорости сканирования 0.08 мм/с до размера, превышающего размер перегородки в 1.1 раза. Фотография поверхности пластины, выполненная на микроскопе Zeiss Axio Imager A1.m в скрещенных поляризаторах с увеличением 100X, показывает наличие механических напряжений, окружающих перегородку, которые в дальнейшем могут привести к его разрушению.

На фиг. 24 приведена компьютерная распечатка фотографии перегородки, внутренняя структура которой была создана в соответствии с параметрами, приведенными в описании к фиг. 5, и который был подвергнут поверхностной обработке сканированием сфокусированного лазерного пучка непрерывного излучения CO2-лазера с плотностью мощности 2.9⋅104 Вт/см2 при скорости сканирования 0.55 мм/с до размера, превышающего размер перегородки в 1.1 раза. На фотографии поверхности пластины, выполненной на микроскопе Zeiss Axio Imager A1.m в скрещенных поляризаторах с увеличением 100X, видно, что на ряде участков поверхности, окружающей перегородку, полного уплотнения не произошло.

На фиг. 25 приведена компьютерная распечатка фотографии перегородку, внутренняя структура которой была создана в соответствии с параметрами, приведенными в описании к фиг. 5, и который был подвергнут поверхностной обработке сканированием сфокусированного лазерного пучка непрерывного излучения СО2-лазера с плотностью мощности 2.9⋅104 Вт/см2 при скорости сканирования 0.4 мм/с до размера, превышающего размер перегородки в 1.3 раза. Фотография поверхности пластины, выполненной на микроскопе Zeiss Axio Imager A1.m в скрещенных поляризаторах с увеличением 100X, показывает незначительное отличие оптических характеристик области уплотнения, окружающей перегородку, от характеристик пластины ПСС, указывающее на то, что поверхностное уплотнение перегородки произошло не полностью.

На фиг. 26 приведена компьютерная распечатка фотографии фрагмента модельного микродиагностического устройства на базе пластины ПСС с четырьмя ячейками, одна из ячеек которого была пропитана водным раствором родамина 6Ж. На фотографии видно, что проникновение молекул родамина 6Ж сквозь перегородку в соседние ячейки не произошло. Это свидетельствует о том, что изготовленные перегородки являются непроницаемыми по отношению к молекулам родамина. Фотография выполнена спустя 183 дня после пропитки.

1 - ячейка, пропитанная водным раствором родамина 6Ж;

2 - вода, проникшая в соседние ячейки.

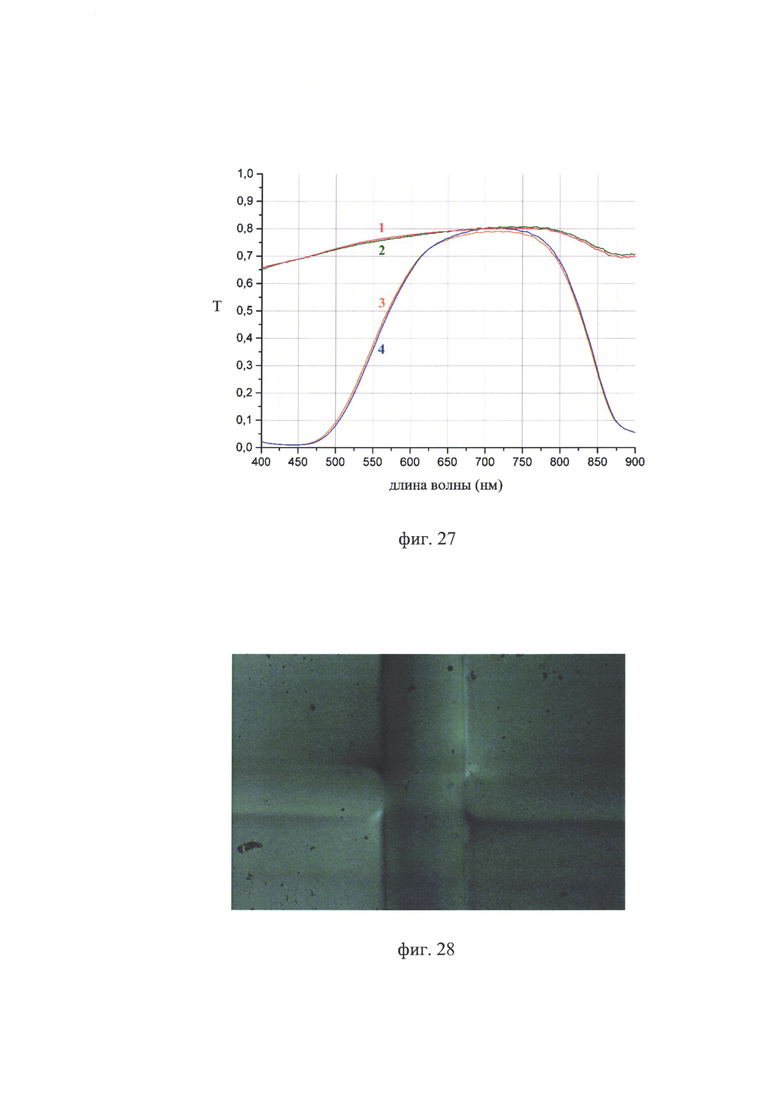

На фиг. 27 приведен график с результатами исследования проницаемости перегородок модельного микродиагностического устройства, фотография которого приведена на фиг. 26, одна из элементарных ячеек которого была пропитан водным раствором родамина 6Ж. Исследование проницаемости перегородки заключалось в регистрации спектров пропускания в диапазоне 400-900 нм в пределах произвольно выбранной ячейки, пропитанной водным раствором родамина 6Ж непосредственно после пропитки и спустя полгода. Из полученных результатов следует, что спектры пропускания ПСС, пропитанного водным раствором родамина 6Ж за перегородкой не изменились в течение 183 дней.

1 - спектр пропускания родамина в пределах ячейки, ограниченной перегородками (непосредственно после пропитки);

2 - спектр пропускания родамина в пределах ячейки, ограниченной перегородками (через 183 дня после пропитки);

3 - спектр пропускания воды в пределах ячейки, ограниченной перегородками (непосредственно после пропитки);

4 - спектр пропускания воды в пределах ячейки, ограниченной перегородками (через 183 дня после пропитки).

На фиг. 28 приведена компьютерная распечатка фотографии фрагмента четырех элементарных ячеек модельного микродиагностического устройства, созданного в соответствии с описанием, приведенным к фиг. 15. Модельное микродиагностическое устройство в ходе исследований проницаемости барьеров было пропитано водным раствором родамина и хранилось в течении 183 дней. После хранения для устранения диагностируемого вещества - водного раствора родамина 6Ж была выполнена термическая обработка модельного микродиагностического устройства при температуре 600°С в течение 3 часов в муфельной печи "ПМ-10" (стабильность поддержания температуры ±2°С) для устранения диагностируемого вещества - водного раствора родамина 6Ж. Фотография, выполненная на микроскопе Zeiss Axio Imager А1.m в линейно поляризованном свете при скрещенных поляризаторах с увеличением 100X, показывает неизменность очертания перегородок после проведения термической обработки и полное устранение диагностируемого вещества.

Устройство для реализации предлагаемого способа (фиг. 1) содержит: импульсный волоконный иттербиевый лазер 1 с длиной волны 1.03 мкм, длительностью импульса, изменяющейся от 200 до 300 фс, частотой следования импульсов выше 500 кГц, максимальной энергией импульса 2.3 мкДж, с блоком питания лазера 2, с блоком устройства на базе кристалла КДП 3 для преобразования излучения лазера во вторую гармонику с λ=0.515 мкм, пластину 4, установленную под углом 45 к оптической оси лазера, передающий микрообъектив 5 с числовой апертурой 0.25 и фокусным расстоянием 15 мм, за которым перпендикулярно оптической оси лазера располагается пластина ПСС 6, закрепленная на координатном столе 7, выполненным с возможностью перемещения по осям X и Y со скоростью 0.01-4.0 мм/с и вдоль оси Z, совпадающей с оптической осью лазера с точностью перемещения ±1 мкм. За пластиной 6 устанавливается линза 8, собирающая прошедшее через пластину ПСС 6 излучение на измеритель оптической мощности (ИОМ) Solo 2М (с пироэлектрическим с пироэлектрическим детектором мощности UP 19K - 110F - Н9 с точностью 1% от измеряемой величины и эквивалентом мощности шума 1 мВт) 9 с детектором энергии, соединенным с блоком синхронизации 10, обеспечивающий одновременность включения/выключения блока питания 2 лазера 1 с началом и окончанием перемещения координатного стола 7. Второй измеритель мощности Solo 2М 11 располагается за пластиной 4 и также соединяется с блоком синхронизации 10. В качестве блока синхронизации 10 используется персональный компьютер (ПК).

В качестве образца для создания микродиагностического устройства использовалась пластина ПСС толщиной 1 мм, поверхности которой были отполированы. Средний размер пор 5 нм, общая пористость 26%. Химический состав 0.30Na2O-3.14B2O3-0.11Al2O3-96.45SiO2 с ожидаемым содержанием Al2O3<=0.1% массы.

В качестве источника лазерного излучения использовался волоконный иттербиевый лазер с длиной волны 515 нм на второй гармонике, длительностью импульса 200 фс, максимальной энергией импульса 2.3 мкДж и частотой следования импульсов 500 кГц.

Для перемещения образца использовался XYZ координатный стол с управлением с компьютера, обеспечивающий точность перемещения 0.5 мкм.

Устройство работает следующим образом. Излучение лазера 1 проходит через устройство на базе кристалла КДП 3 и пластину 4, установленную под углом 45 к оптической оси лазера 1, при этом, до 5% энергии излучения отражается от пластины 4 и попадает на ИОМ 11. Прошедшее через пластину 4 излучение формируется объективом 5 в плоскость формирования перегородки, располагаемой на заданной глубине пластины ПСС 6. Одновременно с включением лазера 1 начинается перемещение координатного стола 7 по одной из координат X или Y удовлетворяющей ограничениям формулы изобретения. При этом часть излучения, прошедшего через формируемую перегородку, регистрируется ИОМ 9, размещенным за линзой 8 установленной за пластиной ПСС 6. Часть излучения, отраженного пластиной 4, установленной под углом 45 к оптической оси лазера, используется для контроля мощности, формирующего перегородку излучения. Момент окончания формирования перегородки фиксируется ИОМ 9. Критерием окончания формирования перегородки служило прекращение возрастания мощности прошедшего излучения на ИОМ 9. В момент прекращения возрастания мощности блок питания лазера 1 отключается и одновременно через блок синхронизации 10 прекращается перемещение координатного стола 7.

Управление размером перегородки осуществляется изменением размера области воздействия, плотностью энергии в импульсе, которая определяется мощностью падающего на ПСС 6 излучения, длительностью импульса и частой следования импульсов, а также изменением скорости сканирования.

Устройство для завершения реализации способа изготовления перегородок созданием уплотнений на поверхности перегородок микродиагностического устройства содержит: СО2-лазер 12 с длиной волны 10.6 мкм, варьируемой мощностью излучения до 7 Вт, расходимостью лазерного пучка 4 мрад, диаметром пучка 3.5 мм, блоком питания и управления лазером 13, направляющее зеркало 14, фокусирующую ZnSe линзу 15, в фокальной плоскости которой располагается пластина ПСС 16, закрепленная на координатном столе 17, выполненным с возможностью перемещения по осям X и Y со скоростью 0.01-4.0 мм/с и вдоль оси Z, с точностью перемещения ±1 мкм. Перемещение координатного стола 17 синхронизировано с блоком питания и управления 13 СО2-лазера 12 через ПК 18.

Устройство с СО2-лазером 12 работает следующим образом. Излучение лазера 12 попадает на зеркало 14, направляющее пучок на фокусирующую ZnSe линзу 15. Прошедшее через ZnSe линзу 15 излучение фокусируется на центр первой перегородки по одной из координат X или Y верхней поверхности пластины ПСС 16. Одновременно с включением лазера 12 начинается перемещение координатного стола 17 по одной из координат X или Y, удовлетворяющей ограничениям формулы изобретения. В момент окончания создания области уплотнения вокруг линии блок питания лазера 13 отключается и одновременно через ПК 18 прекращается перемещение координатного стола 17.

В качестве источника излучения для проведения поверхностной обработки пластины использовался СО2-лазер Synrad с длиной волны 10,6 мкм, работающий в непрерывном режиме с качеством пучка М2<1.2.

Минимальная ширина перегородки, состоящей из линий уплотнения шириной 4 мкм, которую можно изготовить по заявляемому способу, определяется расходимостью пучка излучения используемого лазера 1 и оптическими характеристиками микрообъектива 5, и на приведенном в описании оборудовании может составлять величину 100 мкм.

Минимальная ширина областей уплотнения на поверхностях перегородок, превышающая ширину перегородки не более чем в 1.2 раза, то есть не превышающая значение 120 мкм, которую можно изготовить по заявляемому способу, определяется расходимостью пучка излучения используемого CO2-лазера 12 и оптическими характеристиками линзы ZnSe 15.

Таким образом, заявляемая совокупность признаков позволяет сформировать микродиагностическое устройство на пластине из ПСС, использование которой в качестве матрицы микродиагностического устройства позволяет полностью устранить взаимодействие материалов матрицы с диагностируемым веществом, реализовать возможность ее многократного использования, а так же исключить этапы предварительной и последующей обработки матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многосекторной спиральной фазовой пластины с варьируемым задерживанием по фазе (SVR) | 2019 |

|

RU2728214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2013 |

|

RU2554595C1 |

| Способ изготовления волновода в объеме пластины из пористого оптического материала | 2016 |

|

RU2627017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРЕХМЕРНОЙ СТРУКТУРЫ В ОБЪЕМЕ ПЛАСТИНЫ ФОТОЧУВСТВИТЕЛЬНОГО СТЕКЛА | 2015 |

|

RU2598011C1 |

| Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем | 2016 |

|

RU2626734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2012 |

|

RU2515672C1 |

| Способ изготовления устройства микротехники в объеме пластины фоточувствительного стекла | 2016 |

|

RU2641508C2 |

| СПОСОБ ФОРМИРОВАНИЯ МАССИВА МИКРООПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2540727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО ВОЛНОВОДА | 2013 |

|

RU2531222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ВОЛНОВОДА | 2011 |

|

RU2474849C1 |

Использование: для изготовления микродиагностических устройств. Сущность изобретения заключается в том, что способ изготовления микродиагностического устройства заключается в формировании каждой из перегородок при совмещении плоскости минимального сечения лазерного пучка по уровню энергии 1/е2, диаметр сечения которого 2ω0 определяют из выражения  где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и с плоскостью, отстоящей от тыльной поверхности пластины на расстояние, не меньшее чем

где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и с плоскостью, отстоящей от тыльной поверхности пластины на расстояние, не меньшее чем  в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по одной из координат X или Y, формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, и далее, смещая плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее чем

в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по одной из координат X или Y, формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, и далее, смещая плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее чем  и не большее чем

и не большее чем  а область минимального сечения лазерного пучка 2ω0 смещают соответственно по одной из координат Y или X на расстояние, не меньшее чем 0,5⋅2ω0 и не большее чем 1,0⋅2ω0, и перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по той же координате, по которой формировали линию уплотнения, и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y или X с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства, в соответствии с ограничениями на формирование линий уплотнения формируют перегородку. При этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние, не меньшее чем

а область минимального сечения лазерного пучка 2ω0 смещают соответственно по одной из координат Y или X на расстояние, не меньшее чем 0,5⋅2ω0 и не большее чем 1,0⋅2ω0, и перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по той же координате, по которой формировали линию уплотнения, и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y или X с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства, в соответствии с ограничениями на формирование линий уплотнения формируют перегородку. При этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние, не меньшее чем  и не большее чем

и не большее чем  и осуществляют с длительностью импульса лазерного излучения не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0,4 мм/с и не выше 2,5 мм/с, при этом используют пластину из пористого силикатного стекла, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1,2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения СО2-лазера с плотностью мощности не ниже 2,8⋅104 Вт/см2 при скорости сканирования не менее 0,1 мм/с и не более 0,5 мм/с. Технический результат: обеспечение возможности полного устранения взаимодействия материала матрицы микродиагностического устройства с диагностируемым веществом при сохранении возможности многократного использования матрицы, а также исключение как предварительного, так и последующего этапов обработки матрицы микродиагностического устройства. 28 ил.

и осуществляют с длительностью импульса лазерного излучения не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0,4 мм/с и не выше 2,5 мм/с, при этом используют пластину из пористого силикатного стекла, внешнюю часть каждой из перегородок на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1,2 раза путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения СО2-лазера с плотностью мощности не ниже 2,8⋅104 Вт/см2 при скорости сканирования не менее 0,1 мм/с и не более 0,5 мм/с. Технический результат: обеспечение возможности полного устранения взаимодействия материала матрицы микродиагностического устройства с диагностируемым веществом при сохранении возможности многократного использования матрицы, а также исключение как предварительного, так и последующего этапов обработки матрицы микродиагностического устройства. 28 ил.

Способ изготовления микродиагностического устройства, заключающийся в том, что, отступив от края пластины по координате Y, перемещают пластину относительно области минимального сечения лазерного пучка по координате X на всю длину микродиагностического устройства до момента завершения формирования первой перегородки, далее смещают пластину относительно области минимального сечения лазерного пучка по координате Y и, чередуя перемещение пластины относительно области минимального сечения лазерного пучка по координате X на всю длину микродиагностического устройства до момента завершения формирования перегородки со смещением по координате Y, завершают формирования всех перегородок по координате Y, после чего, отступив от края пластины по координате X, перемещают пластину относительно области минимального сечения лазерного пучка по координате Y на всю длину микродиагностического устройства до момента завершения формирования первой перегородки, далее смещают пластину относительно области минимального сечения лазерного пучка по координате X и, чередуя перемещение пластины относительно области минимального сечения лазерного пучка по координате Y на всю длину микродиагностического устройства со смещением по координате X, завершают формирование всех перегородок по координате X, отличающийся тем, что, отступив от края пластины по координате Y на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2,5 раза, начинают формирование первой перегородки с совмещения плоскости минимального сечения лазерного пучка по уровню энергии 1/е2, диаметр сечения которого 2ω0 определяют из выражения  где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и, с плоскостью, отстоящей от тыльной поверхности пластины на расстояние, не меньшее чем

где ω0 - радиус минимального сечения лазерного пучка по уровню энергии 1/е2, М - качество пучка, λ - длина волны излучения, NA - числовая апертура объектива, и, с плоскостью, отстоящей от тыльной поверхности пластины на расстояние, не меньшее чем  в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X, формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее чем

в которой, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X, формируют первую линию уплотнения, входящую в совокупность линий уплотнения, составляющих перегородку, после чего смещают плоскость с минимальным сечением лазерного пучка в направлении к верхней поверхности пластины по координате Z на расстояние, не меньшее чем  и не большее чем

и не большее чем  а область минимального сечения лазерного пучка 2ω0 смещают по координате Y на расстояние, не меньшее чем 0,5⋅2ω0 и не большее чем 1,0⋅2ω0, и, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X, формируют вторую линию уплотнения и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства, в соответствии с ограничениями на формирование линий уплотнения формируют перегородку, при этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние, не меньшее чем

а область минимального сечения лазерного пучка 2ω0 смещают по координате Y на расстояние, не меньшее чем 0,5⋅2ω0 и не большее чем 1,0⋅2ω0, и, перемещая пластину относительно области минимального сечения лазерного пучка 2ω0 на всю длину микродиагностического устройства по координате X, формируют вторую линию уплотнения и далее, многократно чередуя смещение плоскости минимального сечения лазерного пучка 2ω0 в направлении к верхней поверхности пластины по координате Z, а области минимального сечения лазерного пучка 2ω0 по координате Y с перемещением пластины относительно области минимального сечения лазерного пучка 2ω0 с перемещением на всю длину микродиагностического устройства, в соответствии с ограничениями на формирование линий уплотнения формируют перегородку, при этом последнюю линию уплотнения в перегородке формируют в плоскости, отстоящей от поверхности пластины на расстояние, не меньшее чем  и не большее чем

и не большее чем  после чего чередуют смещение по координате Y на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате Y, которые формируют в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородки, до момента завершения формирования всех перегородок по координате Y, далее, отступив от края пластины по координате X на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2,5 раза, формируют первую перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линии уплотнения, введенных ранее, до момента завершения формирования перегородки, после чего многократно чередуют смещение по координате X на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, введенных ранее, до момента завершения формирования всех перегородок по координате X, длительность импульса лазерного излучения выбирают не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0,4 мм/с и не выше 2,5 мм/с, при этом используют пластину из ПСС, внешнюю часть каждой из перегородок, на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1,2 раза, путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2,8⋅104 Вт/см2 при скорости сканирования не менее 0,1 мм/с и не более 0,5 мм/с.

после чего чередуют смещение по координате Y на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате Y, которые формируют в соответствии с ограничениями на формирование линий уплотнения, составляющих перегородки, до момента завершения формирования всех перегородок по координате Y, далее, отступив от края пластины по координате X на расстояние, превышающее ширину ячейки микродиагностического устройства не менее чем в 2,5 раза, формируют первую перегородку из линий уплотнения в соответствии с последовательностью действий и ограничений на них по формированию линии уплотнения, введенных ранее, до момента завершения формирования перегородки, после чего многократно чередуют смещение по координате X на расстояние, равное ширине ячейки микромикродиагностического устройства, с формированием перегородок по координате X, которые формируют в соответствии с последовательностью действий и ограничений на них по формированию линий уплотнения, введенных ранее, до момента завершения формирования всех перегородок по координате X, длительность импульса лазерного излучения выбирают не более 300 фемтосекунд при частоте следования импульсов не менее 500 кГц с плотностью энергии не менее 8⋅103 Дж/см2 и не более 15⋅103 Дж/см2 при скорости перемещения пластины относительно сфокусированного лазерного пучка не ниже 0,4 мм/с и не выше 2,5 мм/с, при этом используют пластину из ПСС, внешнюю часть каждой из перегородок, на каждой из поверхностей которой после завершения формирования всех перегородок микродиагностического устройства создают области уплотнения с размером, превышающим размер перегородки не более чем в 1,2 раза, путем перемещения пластины относительно сфокусированного на ее поверхность пучка непрерывного излучения CO2-лазера с плотностью мощности не ниже 2,8⋅104 Вт/см2 при скорости сканирования не менее 0,1 мм/с и не более 0,5 мм/с.

| Заколдаев Роман Алексеевич, ЛАЗЕРНАЯ МОДИФИКАЦИЯ СТРУКТУРЫ ПОРИСТЫХ СТЕКОЛ: ФИЗИКО-ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ И ПРИМЕНЕНИЯ, Диссертация на соискание ученой степени кандидата технических наук, Санкт-Петербург, 2018 | |||

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ В ОПТИЧЕСКИ ПРОЗРАЧНОЙ ПЛЕНКЕ СВЕРХКОРОТКИМ ИМПУЛЬСОМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2551043C1 |

| Способ изготовления волновода в объеме пластины из пористого оптического материала | 2016 |

|

RU2627017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООПТИЧЕСКОГО РАСТРА | 2013 |

|

RU2554595C1 |

| CN 1022495 C, 20.10.1993 | |||

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДЛЯ РАЗДЕЛЕНИЯ ИЛИ СКРАЙБИРОВАНИЯ ПОДЛОЖКИ ПУТЕМ ФОРМИРОВАНИЯ КЛИНОВИДНЫХ ПОВРЕЖДЕННЫХ СТРУКТУР | 2014 |

|

RU2674916C2 |

Авторы

Даты

2020-11-09—Публикация

2019-11-01—Подача