Настоящее изобретение относится к способу непрерывного получения каталитической системы, которую можно использовать для полимеризации, по меньшей мере, одного сопряженного диенового мономера, и к установке, предназначенной для реализации упомянутого способа.

В патентных документах WO-A-02/38636 и WO-A-03/097708, выданных на имя заявителей, сообщают об использовании для полимеризации сопряженных диенов каталитической системы, относящейся к типу «с проведением форполимеризации», в своей основе имеющей, по меньшей мере:

- форполимеризуемый сопряженный диен, такой как бутадиен;

- соль, полученную из органической фосфорной кислоты и одного или нескольких редкоземельных металлов, которая присутствует в суспензии, по меньшей мере, в одном насыщенном и алифатическом или алициклическом и инертном растворителе на углеводородной основе, при этом данный(-е) редкоземельный(-е) металл (металлы) в упомянутой каталитической системе присутствует с концентрацией, например, приблизительно равной 0,02 моль/л, а предпочтительно находящейся в диапазоне от 0,01 до 0,06 моль/л;

- алкилирующий реагент, образованный алкилалюминием, описывающимся формулой AlR3 или HAlR2, в которой R представляет собой алкильный радикал, предпочтительно содержащий от 1 до 8 атомов углерода, а Н представляет собой атом водорода; и

- донор галогена, образованный алкилалюминийгалогенидом.

Каталитическую систему, описанную в данных документах, получают по периодическому способу в результате проведения в одном и том же реакторе следующих стадий:

- на первой необязательной стадии - стадии сольватации - в упомянутом инертном растворителе на углеводородной основе получают суспензию упомянутой соли редкоземельного элемента (элементов);

- на второй стадии к суспензии, полученной на первой стадии, добавляют сопряженный диен, или же, в том случае, когда первую стадию не проводили, в дополнение к упомянутому сопряженному диену к упомянутой соли добавляют упомянутый растворитель;

- на третьей стадии - стадии алкилирования - к суспензии, полученной по окончании упомянутой второй стадии, добавляют упомянутый алкилирующий реагент для того, чтобы получить алкилированную соль;

- на четвертой стадии - стадии галогенирования - к упомянутой алкилированной соли добавляют упомянутый донор галогена, что приводит к прохождению высокоэкзотермической реакции образования форполимера из упомянутого сопряженного диена; после этого

- на пятой стадии - стадии отжига - полученную таким образом смесь выдерживают при постоянной температуре, равной приблизительно 60°С, в течение от одного до двух часов для того, чтобы получить форполимеризованную каталитическую систему, которую обычно хранят при температуре - 15°С.

Основной недостаток данного способа получения форполимеризованной каталитической системы по периодическому способу заключается в том, что, в дополнение к требуемому для него времени цикла продолжительностью в несколько часов, в случае разработки данного способа с увеличением конечной концентрации редкоземельного элемента (элементов) в каталитической системе, будет необходимо соответственно этому увеличить и концентрацию форполимеризуемого сопряженного диена, что, таким образом, приведет к увеличению экзотермичности стадии форполимеризации, при этом контролировать данную увеличенную экзотермичность будет трудно, и, возможно, она окажет пагубное воздействие на активность каталитической системы или даже на безопасность установки.

Данная потребность в обеспечении относительно продолжительного времени цикла при синтезе данной каталитической системы и пониженной концентрации редкоземельного элемента (элементов) в упомянутой системе в целях сведения к минимуму вышеупомянутой экзотермичности приводит к проведению данного синтеза в реакторе, имеющем относительно большой объем.

Еще один недостаток данного способа синтеза по периодическому способу заключается в трудности достижения хорошей воспроизводимости каталитических систем, полученных при данных условиях, а также оптимального сочетания данного периодического способа с полимеризацией, проводимой по непрерывному способу, например, с целью получения полибутадиена или полиизопрена.

В патентном документе US-A-2004/0116638 упоминают о возможности получения таких каталитических систем в непрерывном режиме в результате введения в контакт в питающей линии, предназначенной для подачи сопряженного диена в полимеризационный реактор, при температуре в диапазоне от - 20 до 80°С форполимеризуемого сопряженного диена в растворе с алкилирующим реагентом, а затем полученного таким образом продукта алкилирования с солью редкоземельного элемента (элементов), а затем, в заключение, с донором галогена, при этом получающуюся в результате форполимеризованную каталитическую систему вводят в реактор в непрерывном режиме в течение периода времени продолжительностью, меньшей, чем 10 минут, отсчитывая от момента добавления донора галогена.

Необходимо отметить то, что в последнем документе в его единственном примере не описывают проведения такого синтеза каталитической системы в непрерывном режиме, но описывают синтез полидиенов, существенная характеристика которого заключается в выдерживании в реакторе непрерывного действия потока в режиме неидеального течения компонентов, так чтобы в момент времени t1, который отличается от первоначального времени пребывания, было обеспечено присутствие в реакторе непрерывного действия, 10% компонентов, поступающих в реактор в заданный момент начала отсчета.

Существует потребность в наличии способа непрерывного получения каталитической системы на основе солей редкоземельных металлов (металла) для полимеризации, по меньшей мере, одного сопряженного диена и, в частности, непрерывной подачи, по меньшей мере, одного сопряженного диена в полимеризационный реактор, из которого непрерывно извлекают полимер.

Цель настоящего изобретения заключается в устранении вышеупомянутых недостатков, относящихся к способу получения форполимеризованной каталитической системы в периодическом режиме, в результате реализации способа непрерывного получения каталитической системы для предпочтительно непрерывной полимеризации, по меньшей мере, одного сопряженного диенового мономера, при этом упомянутая каталитическая система в своей основе имеет, по меньшей мере:

- форполимеризуемый сопряженный диен;

- соль, полученную из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла) (при этом металлы имеют атомный номер в диапазоне от 57 до 71 периодической таблицы элементов Менделеева), причем упомянутая соль присутствует в растворе, по меньшей мере, в одном насыщенном и алифатическом или алициклическом и инертном растворителе на углеводородной основе;

- алкилирующий реагент, включающий алкилалюминий, описывающийся формулой AlR3 или HAlR2, в которой R представляет собой алкильный радикал, предпочтительно содержащий от 1 до 12 атомов углерода, а Н представляет собой атом водорода; и

- донор галогена, включающий алкилалюминийгалогенид, z и данный способ, характеризуется тем, что он последовательно включает в одной питающей линии (L) полимеризационного реактора, предпочтительно функционирующей в непрерывном режиме,

(i) проведение в реакторе для алкилирования, образованном из одного или нескольких динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, реакции между упомянутым форполимеризуемым сопряженным диеном, упомянутым раствором редкоземельного элемента (элементов) и упомянутым алкилирующим реагентом, и проведение реакции алкилирования в течение характеристического минимального периода времени продолжительностью, равной, по меньшей мере, 5 минутам, а затем

(ii) добавление упомянутого донора галогена к продукту реакции, полученному на стадии алкилирования (i), для того чтобы обеспечить прохождение реакции галогенирования-отжига форполимеризованной каталитической системы, получающейся в результате галогенирования, и непрерывное получение упомянутой форполимеризованной каталитической системы на выпускном отверстии упомянутой линии (L).

Выражение «продукт реакции» понимается как обозначение смеси компонентов или продукта реакции между компонентами или смеси обеих субстанций.

В контексте непрерывного способа, соответствующего изобретению, линия (L) представляет собой питающую линию установки, которая проходит от реактора, предназначенного для растворения соли редкоземельного элемента (элементов), или от резервуара для хранения, предназначенного для хранения раствора соли редкоземельного элемента (элементов), до впускного отверстия полимеризационного реактора, предпочтительно непрерывного действия, предназначенного для полимеризации, по меньшей мере, одного сопряженного диенового мономера.

Непрерывный способ, соответствующий изобретению, делает возможным получение на выпускном отверстии упомянутой линии (L) каталитической системы, которая в своей основе имеет упомянутый сопряженный диен, упомянутую соль, упомянутый растворитель, упомянутый алкилирующий реагент и упомянутый донор галогена, и которую можно использовать для проведения в промышленной установке предпочтительно непрерывной полимеризации, по меньшей мере, одного сопряженного диенового мономера при обеспечении активности и достижении выгодных характеристик микроструктуры и макроструктуры полученных эластомеров, которые подобны тому, чего добиваются при использовании форполимеризованных каталитических систем, синтезируемых по периодическому способу в соответствии с вышеупомянутыми документами WO-A-02/38636 и WO-A-03/097708.

Необходимо отметить, что использование в данном способе, соответствующем изобретению, в качестве реактора для алкилирования одного или нескольких динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, делает возможным непрерывное получение каталитической системы, поскольку не происходит какого-либо неконтролируемого образования «геля», склонного закупоривать реактор для алкилирования и/или линию (L) и приводить к прерыванию проведения процесса получения упомянутой каталитической системы по истечении нескольких часов или даже по истечении нескольких дней или месяцев.

Необходимо отметить, что данный соответствующий изобретению способ непрерывного синтеза каталитической системы делает возможным удовлетворительный контроль экзотермичности на вышеупомянутой стадии форполимеризации даже в случае относительно высокой конечной концентрации редкоземельного элемента (элементов) в каталитической системе, вследствие того, что контролировать данную экзотермичность в непрерывном способе можно в результате лучшего распределения теплообмена.

Данный способ также обнаруживает преимущество в том, что он предлагает повышенную гибкость, поскольку легко можно варьировать соотношение между количествами алкилирующий реагент/соль редкоземельного элемента (элементов), непосредственно коррелирующее с каталитической активностью. То же самое верно и в отношении возможности желательного модулирования расхода при выпуске каталитической системы на выпускном отверстии линии при одновременном сохранении пределов диапазона времени пребывания, который является подходящим для использования на каждой из стадий, выбираемых из стадий алкилирования и галогенирования-отжига.

В общем случае данная каталитическая система содержит упомянутый редкоземельный элемент (элементы), такой как неодим, с концентрацией, равной или находящейся в диапазоне от 0,002 моль/л до 0,08 моль/л, а предпочтительно в диапазоне от 0,02 моль/л до 0,07 моль/л.

Фактически, испытания, проведенные заявителями, выявили то, что, к удивлению, конечная концентрация в упомянутой каталитической системе редкоземельного элемента (элементов), такого как неодим, в выгодном случае может быть большей, чем 0,02 моль/л, а в еще более выгодном случае - приблизительно равной 0,04 моль/л. Способ непрерывного синтеза, соответствующего изобретению, делает возможным реализацию способа при высокой конечной концентрации редкоземельного элемента (элементов), которую можно модулировать в соответствии с параметрами, принимаемыми во внимание. Способ непрерывного синтеза каталитической системы, соответствующей изобретению, делает возможным контроль концентрации соли редкоземельного элемента (элементов) и, следовательно, каталитической активности в соответствии, например, с уровнем содержания примесей, присутствующих в растворителе и/или мономере (мономерах).

Необходимо отметить, что данный контроль экзотермичности во время проведения отжига совместно с относительно коротким временем синтеза, которое характеризует непрерывный синтез каталитической системы, соответствующей изобретению, делает возможным проведение данного синтеза в реакторах, характеризующихся относительно небольшими объемами в сопоставлении с объемами, использованными до сегодняшнего дня для реакторов периодического действия, при идентичной производственной мощности. Поэтому первоначальные затраты будут меньшими в сопоставлении с теми, что имеют место в случае установки для синтеза каталитической системы периодического действия, и сами требования к растворителю также будут менее строгими вследствие большей концентрации каталитической системы. Поскольку непрерывный синтез вследствие непрерывности его проведения в целом является более производительным в сопоставлении с синтезом по периодическому способу, легко понять причины увеличения рентабельности, достижения которого позволяет добиться изобретение.

Также необходимо отметить и то, что данный непрерывный синтез каталитической системы, соответствующей изобретению, делает возможным легкий контроль температуры и времени контакта между компонентами, в выгодном случае температуры и времени, характеристичных для стадии алкилирования, и/или температуры и/или времени для стадии галогенирования-отжига, при одновременном обеспечении, таким образом, хорошей гибкости, демонстрируемой при реализации способа непрерывного получения форполимеризованной каталитической системы, соответствующей изобретению.

Также необходимо отметить, что данный непрерывный синтез, соответствующий изобретению, делает возможным обеспечение хорошей воспроизводимости характеристик каталитических систем, полученных при данных условиях, и, следовательно, их активности в предполагаемых полимеризациях.

Что касается форполимеризуемого сопряженного диена, который можно использовать для «форполимеризации» упомянутой каталитической системы, то можно упомянуть 1,3-бутадиен, изопрен или их смесь, а предпочтительно 1,3-бутадиен.

Необходимо отметить, что молярное соотношение (форполимеризуемый мономер/соль редкоземельного элемента (элементов)) может иметь значение в диапазоне от 15 до 70.

Соль редкоземельного элемента (элементов), которую вводят в реакцию с форполимеризуемым сопряженным диеном, используют в форме более или менее вязкого раствора, который может содержать свободную кислоту в соответствии с условиями получения, в остальном, самими по себе известными.

Соль редкоземельного элемента (элементов) можно получать либо непрерывно, либо периодически, как это описывается в патентном документе WO-A-02/38636, с учетом непрерывности подачи для питающей линии (L). Если соль одного или нескольких редкоземельных металлов (металла) будет иметь форму негигроскопического порошка, то время солюбилизации в растворителе можно будет варьировать в соответствии с используемыми условиями солюбилизации.

Таким образом, в соответствии с первым вариантом реализации соль редкоземельного элемента (элементов) в форме негигроскопического порошка, который обнаруживает незначительную тенденцию к агломерированию при температуре окружающей среды, солюбилизируют в низкомолекулярном алифатическом или алициклическом и инертном растворителе на углеводородной основе, таком как циклогексан, метилциклогексан, гексан, чистые или в виде фракции алифатического и алициклического растворителей, характеризующихся температурой кипения в диапазоне от 65°С до 72°С, н-гептан или смесь данных растворителей. Предпочтительно в качестве инертного растворителя на углеводородной основе используют метилциклогексан.

Данную солюбилизацию соли редкоземельного элемента (элементов) можно проводить в периодическом режиме или непрерывном режиме, вне линии (L) или в линии (L). В соответствии с вариантом реализации раствор соли редкоземельного элемента (элементов) в линии (L) можно разбавить.

В соответствии с еще одним предпочтительным вариантом реализации, описанным, например, в патентном документе WO-A-00/64910, вводимую в реакцию соль редкоземельного элемента (элементов) синтезируют «по месту» непосредственно в растворителе, то есть реакцию между производным фосфорной кислоты и соединением редкоземельного металла (металлов) проводят в присутствии упомянутого растворителя таким образом, чтобы получить в упомянутом растворителе соль редкоземельного элемента (элементов), при этом упомянутая соль присутствует в виде более или менее вязкого раствора, который содержит соединение, описывающееся формулой Nd(P)3.xPH, в которой х представляет собой число, которое может быть, а может и не быть целым числом, равным или большим 0, а РН представляет собой свободную кислоту, которая представляет собой сложный диэфир фосфорной кислоты, описывающийся формулой [(RO)2(HO)P=0] и получающийся в результате проведения синтеза in situ («по месту»).

В соответствии с данными двумя вариантами реализации соли редкоземельного элемента (элементов) концентрация соли редкоземельного элемента (элементов) в полученном вязком растворе может быть очень высокой, имеющей порядок величины в диапазоне от 0,1 до 0,15 моль/л, то есть большей чем та, которую используют в каталитической системе, используемой в способе по изобретению, которая может находиться в диапазоне от 0,002 моль/л до 0,08 моль/л. Концентрацию соли редкоземельного элемента (элементов) регулируют по способу, самому по себе известному, путем разбавления вязкого раствора в подходящем дополнительном объеме растворителя (растворителей) на различных уровнях линии (L), а именно, в частности, в резервуаре для хранения, предназначенном для вязкого раствора соли редкоземельного элемента (элементов), или до или после нагнетательного насоса, предназначенного для нагнетания раствора соли редкоземельного элемента (элементов) и расположенного на технологической схеме до реактора для алкилирования в начальной части линии (L) или в другом месте линии (L), расположенном на технологической схеме до реактора для алкилирования.

В соответствии с еще одним вариантом реализации раствор редкоземельного элемента (элементов), полученный в соответствии с первым вариантом реализации, может содержать свободную кислоту, описывающуюся формулой (RO)2(HO)P=0, которую добавляют во время или после солюбилизации соли в виде порошка.

Что касается солей упомянутых редкоземельных металлов (металла), которые можно использовать в способе, соответствующем изобретению, то можно упомянуть органофосфаты неодима, церия или дидима, а предпочтительно трис[дибутилфосфат] неодима, трис[дипентилфосфат] неодима, трис[диоктилфосфат] неодима, трис[бис(2-этилгексил)фосфат] неодима, трис[бис(1-метилгептил)фосфат] неодима, трис[бис(п-нонилфенил)фосфат] неодима, трис[бутил(2-этилгексил)фосфат] неодима, трис[(1-метилгептил)(2-этилгексил)фосфат] неодима, трис[(2-этилгексил)(п-нонилфенил)фосфат] неодима или трис[бис(2-этилгексил)фосфат] неодима. В качестве соли также может быть использована и смесь нескольких солей, полученных из органических фосфорных кислот и редкоземельных металлов (металла).

В соответствии с предпочтительным примером, общим для данных вариантов реализации, в качестве соли используют трис[бис(2-этилгексил)фосфат] упомянутого редкоземельного металла (металлов). Еще более предпочтительно упомянутой солью редкоземельного элемента (элементов) является трис[бис(2-этилгексил)фосфат] неодима (здесь и далее в настоящем документе сокращенно обозначаемый как Nd(P)3).

Если в способе, соответствующем изобретению, соль редкоземельного элемента (элементов) будет присутствовать в виде негигроскопического порошка, то тогда реакцию солюбилизации соли редкоземельного элемента (элементов) будут проводить в реакторе непрерывного действия или периодического действия, при температуре, находящейся в диапазоне от 10°С до 100°С, в выгодном случае от 20°С до 60°С, а предпочтительно приблизительно равной 30°С, и в течение периода времени продолжительностью, находящейся в диапазоне от 15 минут до 60 минут, а предпочтительно приблизительно равной 30 минутам, в результате введения в реактор соли, а затем - упомянутого растворителя (растворителей).

Что касается алкилалюминия, соответствующего формуле AlR3 или HAlR2, который можно использовать в качестве соединения, образующего упомянутый алкилирующий реагент на стадии (i) способа, соответствующего изобретению, то можно упомянуть такие соединения алкилалюминия, как:

- соединения триалкилалюминия, например триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, триизобутилалюминий, три-н-пентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трициклогексилалюминий, или

- диалкилалюминийгидриды, например диэтилалюминийгидрид, диизопропилалюминийгидрид, ди-н-пропилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, ди-н-бутилалюминийгидрид.

Необходимо отметить, что данный алкилирующий реагент предпочтительно образует диизобутилалюминийгидрид (здесь и далее в настоящем документе сокращенно обозначаемый как «ДиБАГ»).

Также необходимо отметить, что молярное соотношение (алкилирующий реагент/соль редкоземельного элемента (элементов)), которое можно использовать в способе синтеза, соответствующем изобретению, равным образом может иметь значение, меньшее или равное 5, подобно тому, что описывается в вышеупомянутом документе WO-A-02/38636, например, при цели получения диеновых эластомеров, характеризующихся воспроизводимыми и высокими уровнями содержания цис-1,4-связей, или же значение, большее чем 5, подобно тому, что описывается в вышеупомянутом документе WO-A-03/097708. В соответствии с одним вариантом реализации молярное соотношение алкилирующий реагент/соль находится в диапазоне от 1,3 до 15, а предпочтительно равно 2.

Что касается алкилалюминийгалогенида, который можно использовать в качестве донора галогена на стадии (ii) способа, соответствующего изобретению, то предпочтительно используют алкилалюминиймоногалогенид, такой как диэтилалюминийхлорид, н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид или дифенилалюминийхлорид. Необходимо отметить, что данным алкилалюминийгалогенидом предпочтительно является диэтилалюминийхлорид (здесь и далее в настоящем документе сокращенно обозначаемый как «ДЭАХ»).

Молярное соотношение (галоген/соль редкоземельного элемента (элементов)) может иметь значение в диапазоне от 2 до 3,5, а предпочтительно в диапазоне от 2,5 до 3.

В соответствии с особенно выгодным вариантом реализации изобретения в качестве алкилирующего реагента и донора галогена, соответственно, используют комбинацию диизобутилалюминийгидрида и диэтилалюминийхлорида.

Необходимо отметить, что алкилалюминийсесквигалогениды, такие как этилалюминийсесквихлориды, в каталитических системах по изобретению использовать нельзя, поскольку они не позволяют получать диеновые эластомеры, такие как полибутадиены, которые характеризуются как показателем полидисперсности, меньшим чем 2,1, так и вязкостью по Муни ML(1+4), при 100°С большей или равной 40.

Соль редкоземельного элемента (элементов) в растворе, форполимеризуемый сопряженный диеновый мономер и алкилирующий реагент предпочтительно вводят одновременно в реактор для алкилирования непосредственно полностью все их количество. Однако в соответствии с одним вариантом реализации изобретения непосредственно в реактор для алкилирования можно вводить только часть упомянутого форполимеризуемого мономера, при этом другую часть вводят в линию (L) на технологической схеме раньше - либо в реактор для солюбилизации, либо в резервуар для хранения, предназначенный для раствора упомянутого сопряженного диена и редкоземельного элемента (элементов), либо в динамический смеситель, относящийся к типу с идеальным перемешиванием.

В соответствии с одним вариантом реализации способа, соответствующего изобретению, перед стадией алкилирования (i) часть упомянутого раствора соли одного или нескольких редкоземельных металлов (металла) в непрерывном режиме или в периодическом режиме и при перемешивании в упомянутой линии (L) вводят в контакт с частью форполимеризуемого сопряженного диена при контролируемой температуре в диапазоне от 10°С до 60°С. В случае введения в контакт в периодическом режиме продолжительность времени контакта находится в диапазоне от 15 минут до 60 минут, а предпочтительно приблизительно равна 30 минутам.

В соответствии с выгодным вариантом реализации введение в непрерывном режиме в питающей линии (L) полимеризационного реактора соли, полученной из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла), в растворе в контакт с упомянутым форполимеризуемым сопряженным диеном проводят при контролируемой температуре, приблизительно равной 30°С.

В соответствии с первой разновидностью варианта реализации способа, соответствующего изобретению, перед вышеупомянутой стадией алкилирования (i) вышеупомянутое введение части соли, полученной из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла), в растворе в контакт с частью упомянутого форполимеризуемого сопряженного диена в периодическом режиме или в непрерывном режиме проводят на впускном отверстии упомянутой линии (L) в реактор, предназначенный для солюбилизации соли редкоземельного элемента (элементов) в растворителе.

В соответствии со второй разновидностью варианта реализации способа, соответствующего изобретению, перед проведением вышеупомянутой стадии алкилирования (i) часть форполимеризуемого сопряженного диена непрерывно добавляют в питающую линию только в хорошо перемешивающем динамическом смесителе, который предпочтительно оснащают рубашкой, и на технологической схеме располагают до реактора для алкилирования.

В соответствии с третьей разновидностью варианта реализации часть упомянутого форполимеризуемого диена можно нагнетать в линию (L) отчасти как в реактор, предназначенный для солюбилизации соли редкоземельного элемента (элементов), так и в упомянутый хорошо перемешивающий динамический смеситель.

В соответствии с еще одним вариантом реализации изобретения перед стадией (i) всю соль редкоземельного элемента (элементов) солюбилизируют при использовании упомянутого растворителя (растворителей) в реакторе для солюбилизации, а после этого упомянутый раствор соли редкоземельного элемента (элементов) вводят в контакт со всем количеством или частью форполимеризуемого сопряженного диена в реакторе для солюбилизации, или раствор соли редкоземельного элемента (элементов), выкачанный из реактора, впоследствии вводят в контакт со всем количеством или частью форполимеризуемого сопряженного диена в линии (L). Данное введение в контакт в линии (L) можно проводить в хорошо перемешивающем динамическом смесителе.

В выгодном случае вышеупомянутая стадия (i) включает непрерывное введение продукта реакции между упомянутым форполимеризуемым сопряженным диеном и упомянутым раствором соли редкоземельного элемента (элементов) в контакт с упомянутым алкилирующим реагентом при перемешивании в реакторе «алкилирования», образованном из одного или нескольких (n) динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, расположенных последовательно на упомянутой линии (L), в целях проведения реакции алкилирования упомянутой соли при контролируемой температуре, находящейся в диапазоне от 25°С до 80°С, а предпочтительно приблизительно равной 30°С, и в течение характеристического минимального периода времени продолжительностью, равной, по меньшей мере, 5 мин, и которая в выгодном случае находится в диапазоне от 10 мин до 60 мин, а предпочтительно приблизительно равна 15 минутам.

Упомянутый алкилирующий реагент во всей его полноте нагнетают непосредственно в реактор для алкилирования, расположенный на линии. Однако в соответствии с одной разновидностью варианта реализации часть упомянутого алкилирующего реагента можно нагнетать в линию (L) непосредственно перед реактором для алкилирования. Характеристическое время пребывания упомянутого алкилирующего реагента в реакторе для алкилирования можно контролировать, и его контроль проводят перед добавлением донора галогена. Необходимо отметить, что при синтезе каталитической системы, способной обеспечивать получение полимера или сополимера, демонстрирующих наличие вышеупомянутых выгодных характеристик, для данной стадии алкилирования необходим характеристический минимальный период продолжительностью в 5 минут.

В выгодном случае упомянутый способ, соответствующий изобретению, во время проведения вышеупомянутой стадии (ii) включает непрерывное введение продукта упомянутой реакции алкилирования в контакт с упомянутым донором галогена при перемешивании в реакторе для галогенирования-отжига, расположенном на упомянутой линии (L), при контролируемой температуре, находящейся в диапазоне от 40°С до 80°С, а предпочтительно приблизительно равной 60°С, в течение периода времени продолжительностью, предпочтительно находящейся в диапазоне от 10 минут до 2 часов, а предпочтительно приблизительно равной 60 минутам, в целях проведения галогенирования и отжига таким образом полученной форполимеризованной каталитической системы.

Упомянутый реагент-донор галогена, в его полном количестве, предпочтительно нагнетают непосредственно в реактор для галогенирования-отжига или в первый элемент реактора для галогенирования-отжига тогда, когда тот будет включать несколько элементов, расположенных последовательно. В соответствии с одной разновидностью варианта реализации упомянутый реагент-донор галогена можно нагнетать в его полном количестве или частично в линию (L) непосредственно перед реактором для галогенирования-отжига.

Непрерывный способ синтеза по изобретению на технологической схеме после упомянутой линии делает возможным, без каких-либо исключений, хранение упомянутой форполимеризованной каталитической системы при относительно низкой температуре, находящейся в пределах диапазона значений от - 25°С до 20°С, предпочтительно от -15°С до +10°С, или ее отправление непосредственно в полимеризационный реактор, предназначенный для полимеризации, по меньшей мере, одного сопряженного диенового мономера.

Что касается диенового эластомера, который можно получить при использовании упомянутой каталитической системы, непрерывно синтезируемой по упомянутому способу, соответствующему изобретению, то можно упомянуть любые гомополимер или сополимер, получаемые в результате проведения гомополимеризации или сополимеризации, по меньшей мере, одного сопряженного диенового мономера, содержащего от 4 до 12 атомов углерода.

Подходящие для использования сопряженные диеновые мономеры (мономер) включают, в частности, 1,3-бутадиен, изопрен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен или 2-метил-3-этил-1,3-бутадиен, или смесь данных мономеров, а предпочтительно 1,3-бутадиен и изопрен.

Эластомеры могут представлять собой, например, нелинейные блочные, статистические, линейные блочные или микроблочные полимеры, и их можно получать в дисперсии или в растворе, или в концентрированной среде. Эластомеры, полученные в соответствии с данным способом, являются стереоспецифическими и характеризуются уровнем содержания цис-1,4-связей, большим или равным 97%. Данные эластомеры характеризуются показателем полимолекулярности Ip, который равен менее чем 3,2, а в более выгодном случае будет меньшим или равным 2,4.

Особенно предпочтительно, упомянутый диеновый эластомер выбирается из группы высоконенасыщенных диеновых эластомеров, образованной из полибутадиенов (BR) и синтетических полиизопренов (IR) и статистических или блочных сополимеров бутадиена и изопрена (BIR).

В соответствии с одним вариантом реализации изобретения установка, предназначенная для реализации вышеупомянутого способа непрерывного синтеза упомянутой каталитической системы, по существу включает:

(i) реактор непрерывного действия для алкилирования, который образован из одного или нескольких (n), где n представляет собой целое число, большее, чем 0, хорошо перемешивающих динамических смесителей (смесителя) непрерывного действия для алкилирования, и в котором реакцию алкилирования проводят в течение характеристического минимального периода времени продолжительностью в пять минут;

(ii) реактор непрерывного действия для галогенирования-отжига, который включает один или несколько (n'), где n' представляет собой целое число, большее, чем 0, хорошо перемешивающих динамических смесителей, размещенных последовательно, и необязательно один или несколько (n''), где n'' представляет собой целое число, большее или равное 0, трубчатых реакторов идеального вытеснения непрерывного действия, которые могут характеризоваться либо не характеризоваться перемешиванием статического или динамического типа, будучи соединенными с выпускным отверстием линии (L), при этом упомянутые динамические смесители (смеситель) и трубчатые реакторы (реактор) можно располагать в любом порядке.

Реактор непрерывного действия для алкилирования, используемый в установке, не должен включать трубчатый реактор, а должен быть образован только из одного или нескольких (n) хорошо перемешивающих динамических смесителей (смесителя). Это обуславливается тем, что при промышленном использовании вышеупомянутого способа синтеза присутствие трубчатого реактора идеального вытеснения, даже характеризующегося перемешиванием статического или динамического типа, в результате, приводит к неконтролируемому образованию «геля», который по истечении нескольких часов закупоривает реактор для алкилирования и линию (L) и приводит к прерыванию функционирования установки.

Реактор непрерывного действия для галогенирования-отжига может быть образован из одного или нескольких (n') хорошо перемешивающих динамических смесителей (смесителя), одного или нескольких (n') хорошо перемешивающих динамических смесителей (смесителя) и одного или нескольких (n'') трубчатых реакторов (реактора) идеального вытеснения, или одного или нескольких (n'') трубчатых реакторов (реактора) идеального вытеснения, которые могут характеризоваться либо не характеризоваться перемешиванием статического или динамического типа.

В соответствии с еще одним вариантом реализации изобретения вышеупомянутая установка также включает:

- реактор, предназначенный для солюбилизации соли редкоземельного металла (металлов);

- хорошо перемешивающий динамический смеситель, предназначенный для добавления форполимеризуемого сопряженного диена в питающую линию (L).

В соответствии с еще одним вариантом реализации изобретения установка, предназначенная для реализации способа непрерывного синтеза упомянутой каталитической системы, по существу включает:

(i) резервуар для хранения, который может иметь, а может и не иметь устройство, предназначенное для перемешивания вязкого раствора соли редкоземельного элемента (элементов), полученной in situ непосредственно в растворителе, в котором при использовании подходящего дополнительного количества растворителя можно проводить разбавление упомянутой соли редкоземельного элемента (элементов) в целях получения раствора соли редкоземельного элемента (элементов), характеризующегося концентрацией соли, желательной для реализации способа, соответствующего изобретению;

(ii) реактор непрерывного действия для алкилирования, который снабжают:

- первым впускным отверстием, которое соединяют с резервуаром для хранения, предназначенным для вязкого раствора соли редкоземельного элемента (элементов), полученной in situ, или с питающим насосом, которое пригодно для подачи в упомянутый реактор для алкилирования раствора редкоземельного элемента (элементов) и форполимеризуемого сопряженного диена,

- вторым впускным отверстием, которое соединяют с резервуаром, содержащим алкилирующий реагент, относящийся к типу алкилалюминия и описывающийся формулой AlR3 или HAlR2, и которое пригодно для подачи в упомянутый реактор для алкилирования упомянутого алкилирующего реагента,

- выпускным отверстием, пригодным для откачивания продукта алкилирования из упомянутого реактора для алкилирования в реактор непрерывного действия для галогенирования-отжига,

(iii) реактор непрерывного действия для галогенирования-отжига, который снабжают:

- первым впускным отверстием, которое соединяют с упомянутым выпускным отверстием реактора для алкилирования и которое пригодно для подачи в упомянутый реактор для галогенирования-отжига продукта реакции алкилирования,

- вторым впускным отверстием, которое соединяют с резервуаром, содержащим донор галогена, относящийся к типу алкилалюминийгалогенида, и которое пригодно для введения в упомянутый реактор для галогенирования упомянутого донора галогена,

- выпускным отверстием реактора для галогенирования, соединенным с частью линии (L) установки, расположенной на технологической схеме дальше.

Реактор непрерывного действия для алкилирования может быть исполнен в различных вариантах реализации, например, он может быть образован из одного или нескольких (n), где предпочтительно n находится в диапазоне от 1 до 5, хорошо перемешивающих динамических смесителей (смесителя), расположенных последовательно, но при исключении трубчатого реактора вне зависимости от того, будет ли он характеризоваться перемешиванием статического или динамического типа или нет.

Реактор для алкилирования соединяют с одним или несколькими источниками (источником) подачи растворителя (растворителей), форполимеризуемого мономера, соли редкоземельного элемента (элементов) в растворе, алкилирующего реагента.

Реактор непрерывного действия для галогенирования-отжига, в котором по окончании галогенирования получают форполимеризованный катализатор, может быть исполнен в различных вариантах реализации, например, он может быть образован из хорошо перемешивающего динамического смесителя или из нескольких (n'), предпочтительно от 1 до 5, хорошо перемешивающих динамических смесителей, расположенных последовательно, имеющих идентичные или различные размеры и объемы, или из (n') хорошо перемешивающих динамических смесителей и из одного или нескольких (n''), предпочтительно от 1 до 3, трубчатых реакторов (реактора) идеального вытеснения непрерывного действия, характеризующихся статическим или динамическим перемешиванием, при этом упомянутые смесители (смеситель) и трубчатые реакторы (реактор), располагаемые последовательно, можно располагать и другим образом.

Что касается реакторов для алкилирования и/или для галогенирования-отжига, то предпочтительным является использование одного или нескольких оснащенных рубашкой, хорошо перемешивающих динамических смесителей (смесителя), расположенных последовательно, необязательно при наличии охлаждающих пучков труб или внутренних змеевиков, предназначенных для подходящего контроля температуры.

В соответствии с еще одним вариантом реализации изобретения для непрерывного получения каталитической системы вышеупомянутая установка также включает:

- реактор, предназначенный для солюбилизации соли редкоземельного металла (металлов), который может функционировать в непрерывном режиме или периодическом режиме, например, относящийся к типу с оснащением рубашкой и хорошим перемешиванием, который снабжают:

- первым впускным отверстием, пригодным для введения в данный реактор при помощи насоса или при помощи разности давлений, по меньшей мере, одного насыщенного и алифатического или алициклического и инертного растворителя на углеводородной основе, хранящегося в резервуаре;

- вторым впускным отверстием, пригодным для введения в данный реактор при помощи устройства для дозирования порошка соли, полученной из органической фосфорной кислоты и редкоземельного элемента (элементов), (в выгодном случае соли, сокращенно обозначаемой приведенной ранее формулой Nd(P)3);

- третьим впускным отверстием, пригодным для необязательного введения в данный реактор части форполимеризуемого сопряженного диена;

- выпускным отверстием, пригодным для использования при откачивании раствора упомянутой соли в упомянутом растворителе (растворителях), который может содержать либо не содержать форполимеризуемый сопряженный диен, из упомянутого реактора в часть линии установки (L), расположенную дальше на технологической схеме;

- хорошо перемешивающий динамический смеситель, предназначенный для непрерывного добавления форполимеризуемого сопряженного диена, который снабжают:

- первым впускным отверстием, которое соединяют с упомянутым выпускным отверстием реактора для солюбилизации, соответственно, выпускным отверстием резервуара для хранения, предназначенного для раствора соли редкоземельного элемента (элементов), и которое является пригодным для введения в упомянутый смеситель упомянутого раствора;

- вторым впускным отверстием, которое соединяют с резервуаром, содержащим форполимеризуемый сопряженный диен, и которое является пригодным для введения в упомянутый смеситель упомянутого сопряженного диена; и

- выпускным отверстием, пригодным для выкачивания из упомянутого смесителя смеси упомянутого раствора и упомянутого форполимеризуемого сопряженного диена.

В случае непосредственного получения упомянутой соли редкоземельного металла (металлов) в растворителе in situ его предпочтительно вводят непосредственно в реактор для алкилирования; однако его также можно во всей его полноте или частично ввести и в хорошо перемешивающий динамический смеситель, предназначенный для добавления форполимеризуемого диена, либо одновременно с форполимеризуемым сопряженным диеном, либо до него, либо, в альтернативном варианте, после или до насоса (18).

Форполимеризуемый сопряженный диеновый мономер и необязательно инертный разбавляющий растворитель на углеводородной основе можно вводить в линию, в которой циркулирует соль редкоземельного элемента (элементов) в растворе.

В выгодном случае установка по изобретению после упомянутой линии на технологической схеме также включает, по меньшей мере, один полимеризационный реактор непрерывного действия, который является пригодным для использования при полимеризации, по меньшей мере, одного сопряженного диенового мономера при одновременной непрерывной подаче по упомянутой линии.

Необходимо отметить, что установка, соответствующая изобретению, в выгодном случае делает возможным сочетание непрерывного синтеза упомянутой каталитической системы с полимеризацией, по меньшей мере, одного сопряженного диена, также проводимой непрерывно в полимеризационном реакторе, расположенном на конце линии (L), и со способом непрерывной полимеризации, по меньшей мере, одного сопряженного диена при использовании каталитической системы, полученной в соответствии с изобретением.

Установка, соответствующая изобретению, необязательно может также включать и резервуар для хранения, предназначенный для каталитической системы.

Вышеупомянутые, а также и другие характеристики изобретения будут более ясно поняты после ознакомления со следующим далее описанием нескольких примеров вариантов реализации изобретения, приведенных в порядке неограничивающей иллюстрации в связи с прилагаемыми чертежами, в числе которых:

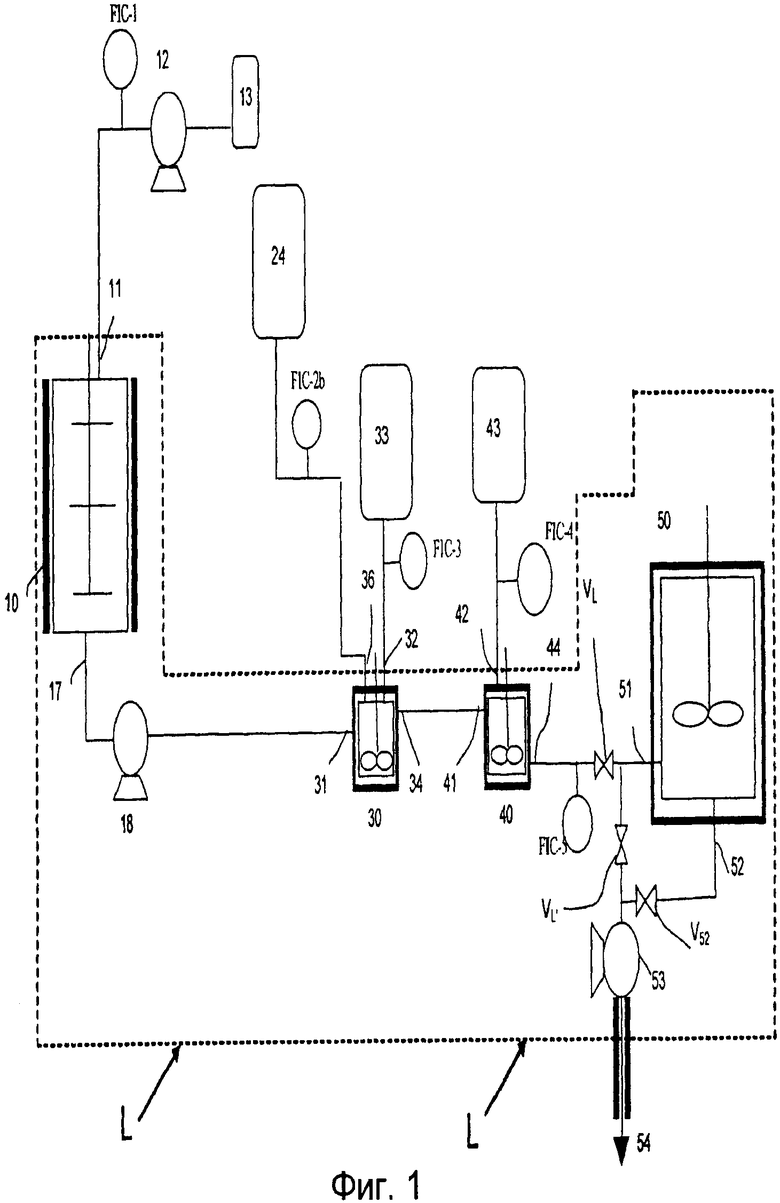

Фиг.1 представляет собой схему установки, соответствующей примеру варианта реализации изобретения и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению,

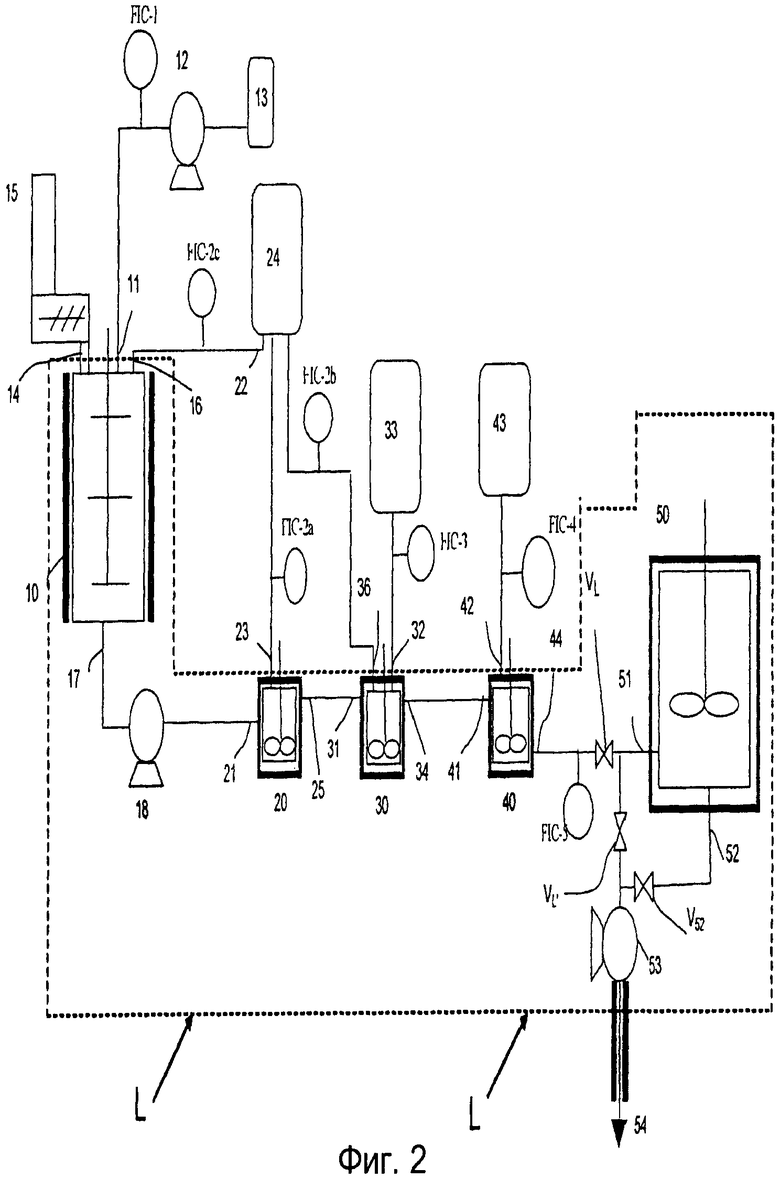

Фиг.2 представляет собой схему установки, соответствующей разновидности варианта реализации изобретения и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению,

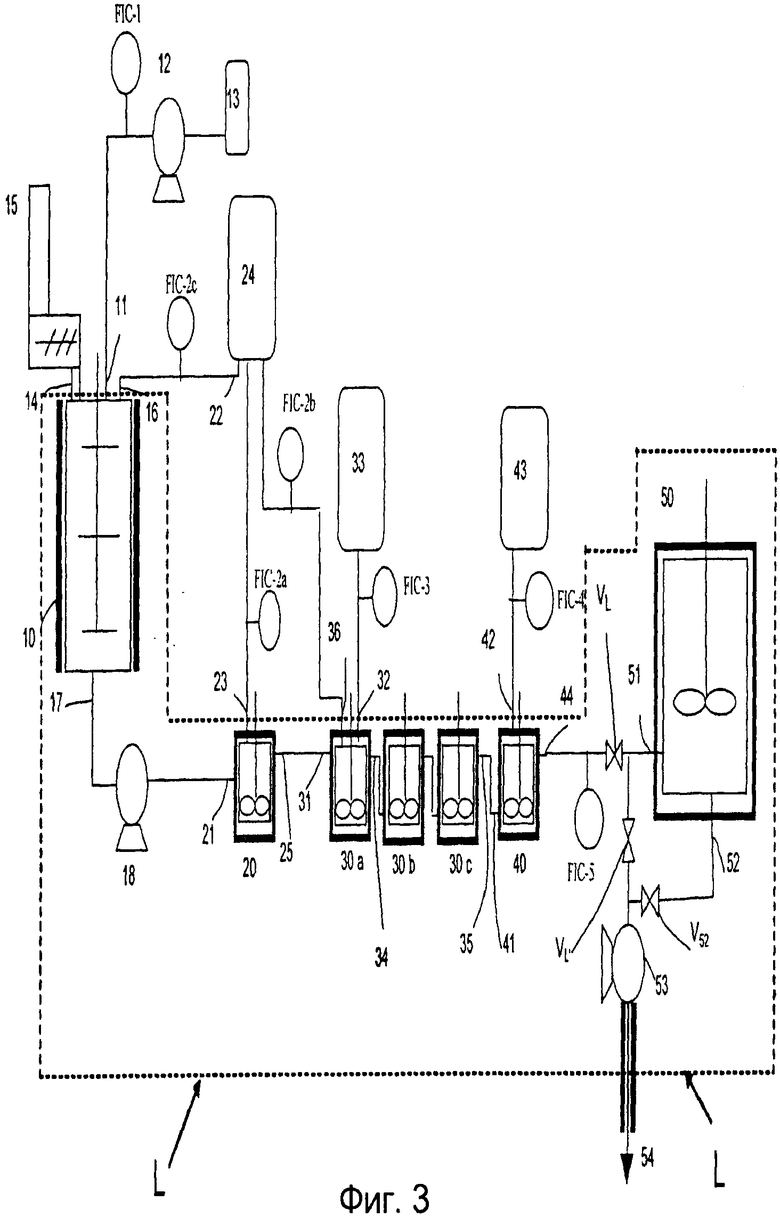

Фиг.3 представляет собой схему установки, соответствующей дополнительной разновидности варианта реализации изобретения и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению,

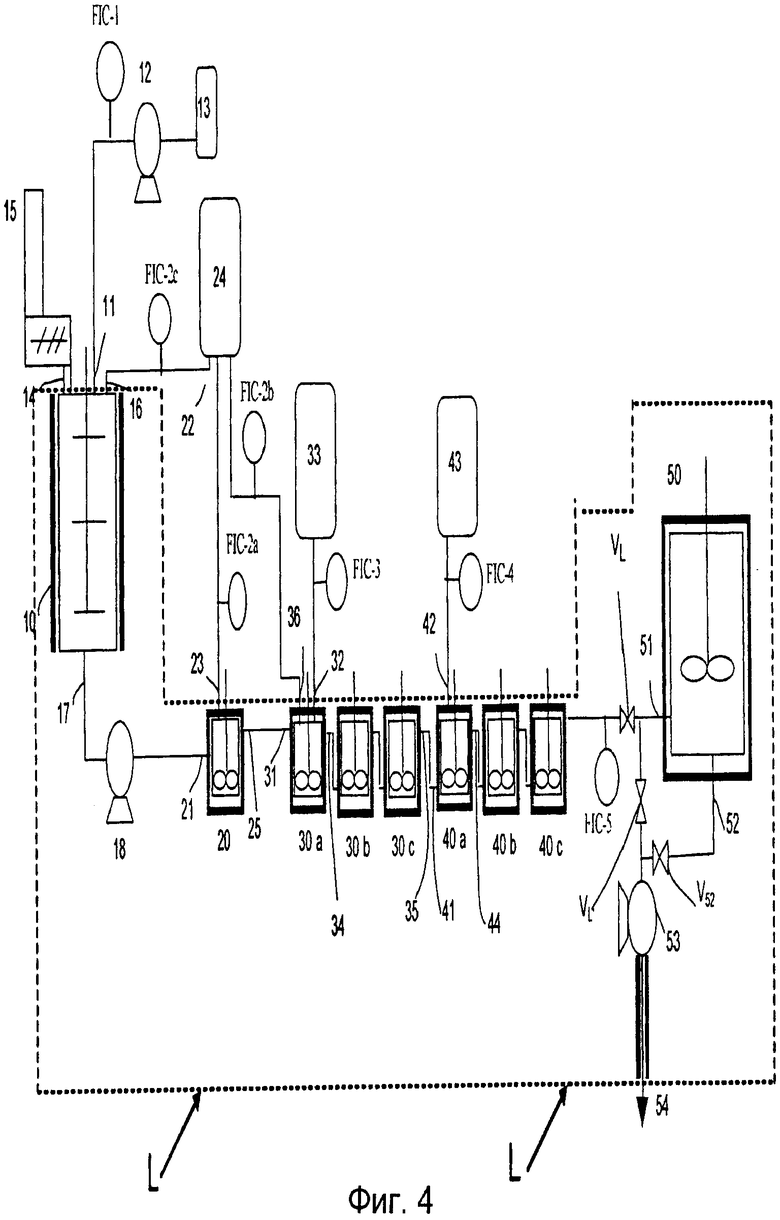

Фиг.4 представляет собой схему установки, соответствующей третьей разновидности варианта реализации изобретения и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению,

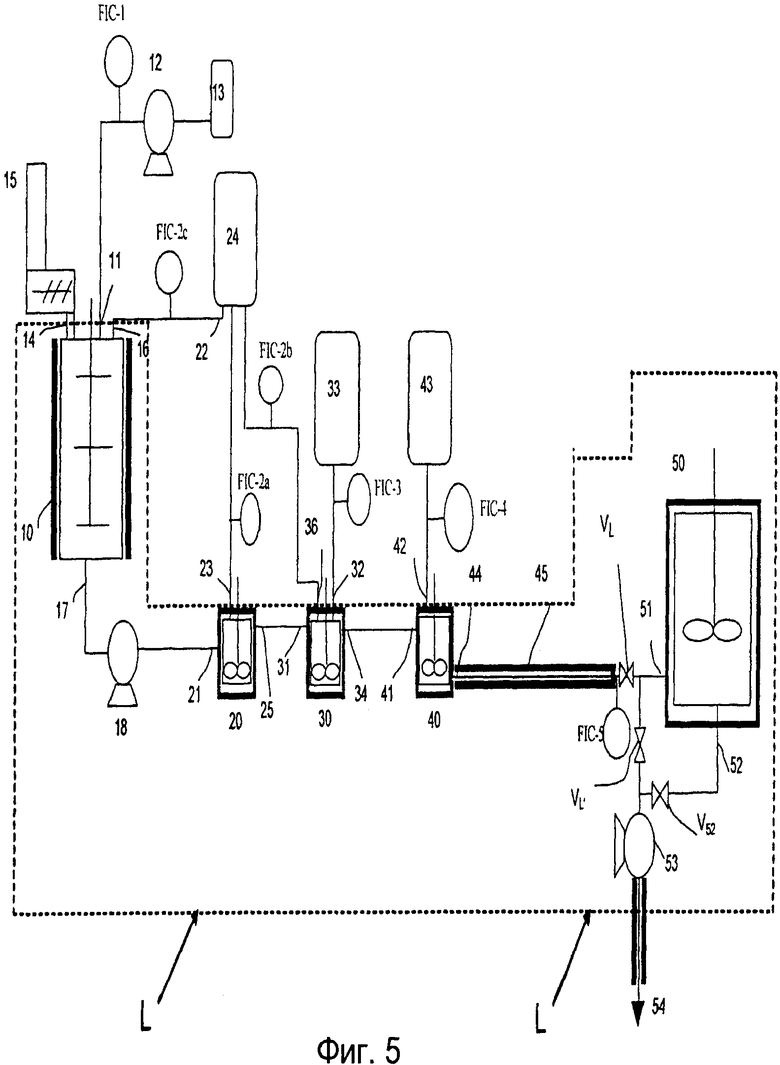

Фиг.5 представляет собой схему установки, соответствующей четвертой разновидности варианта реализации изобретения и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению,

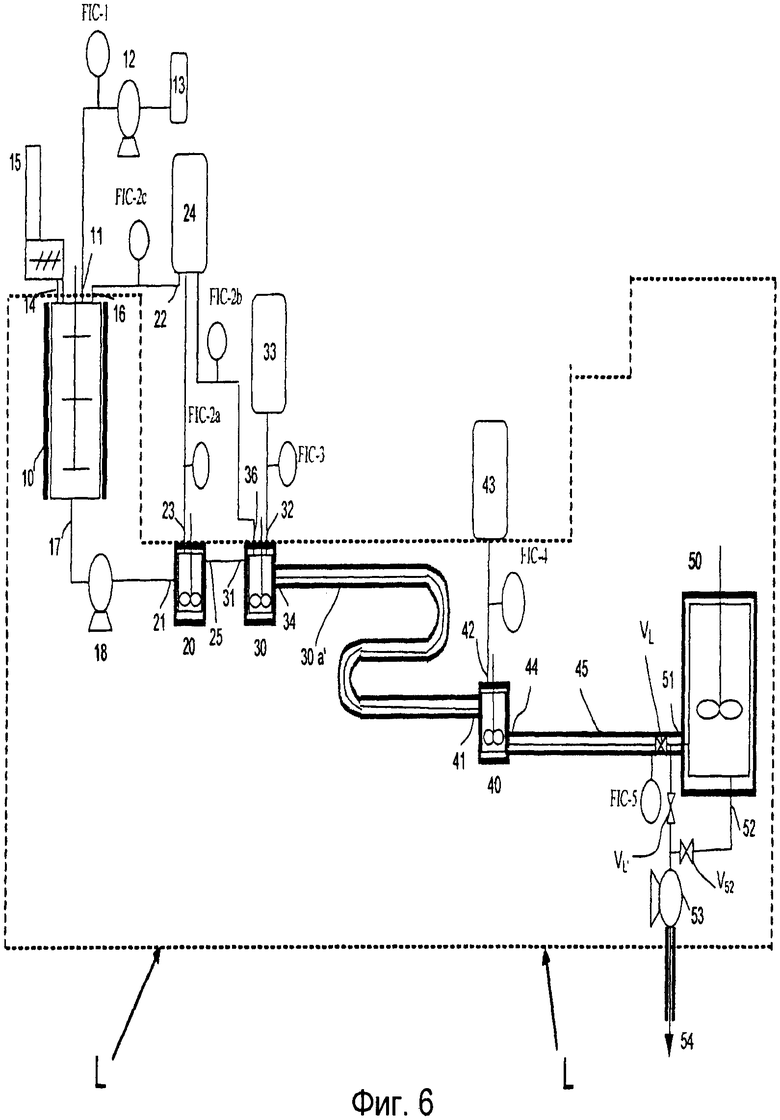

Фиг.6 представляет собой схему установки в варианте реализации, не соответствующем изобретению, и предназначенной для непрерывного получения каталитической системы, соответствующей изобретению, и непрерывной полимеризации, по меньшей мере, одного сопряженного диенового мономера,

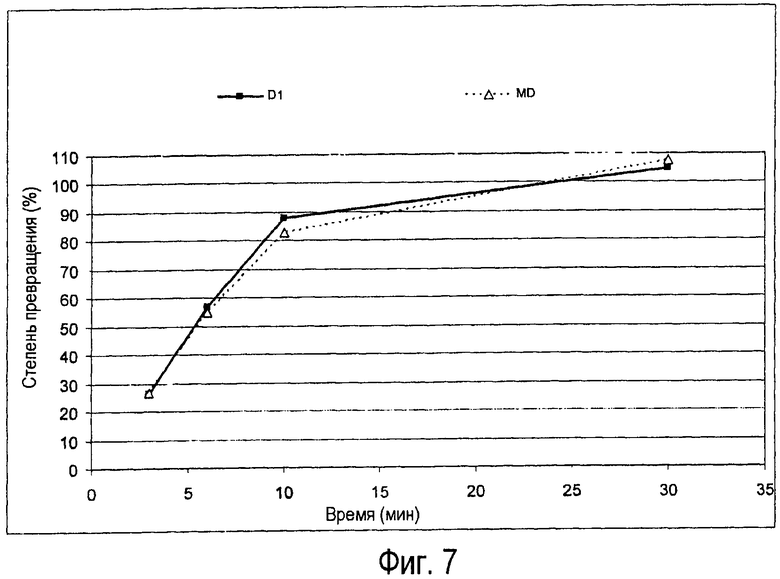

Фиг.7 представляет собой график, иллюстрирующий кинетику полимеризации бутадиена, соответственно, полученный с использованием каталитической системы, полученной по периодическому способу, и каталитической системы, полученной в соответствии с непрерывным способом по изобретению при использовании установки, соответствующей фиг.3,

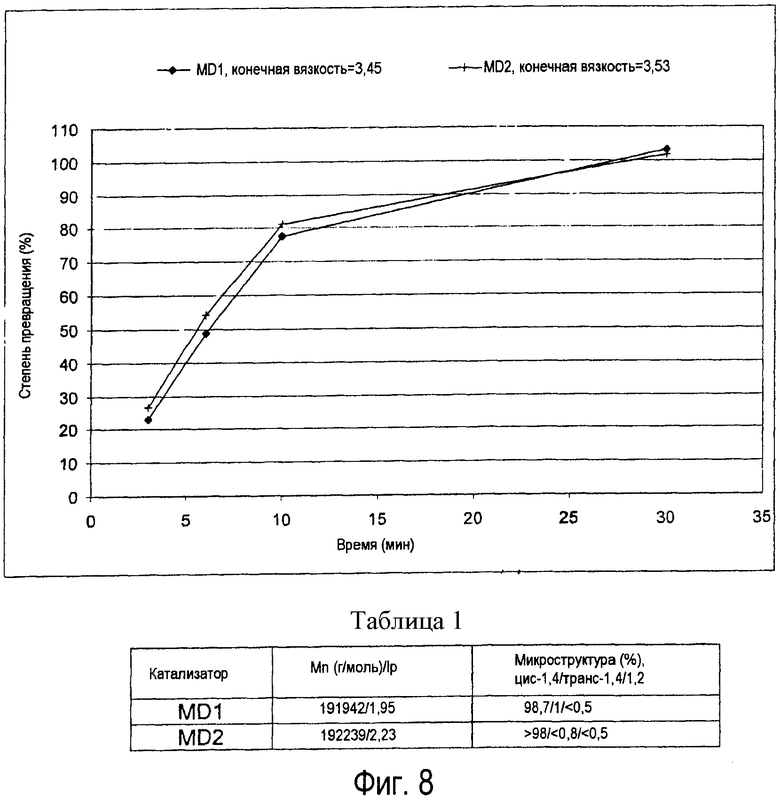

Фиг.8 представляет собой график, иллюстрирующий кинетику полимеризации бутадиена, соответственно, полученный с использованием двух каталитических систем, полученных в соответствии с непрерывным способом по изобретению при использовании установки, соответствующей, во-первых, фиг.3 (MD1) и, во-вторых, фиг.2 (MD2),

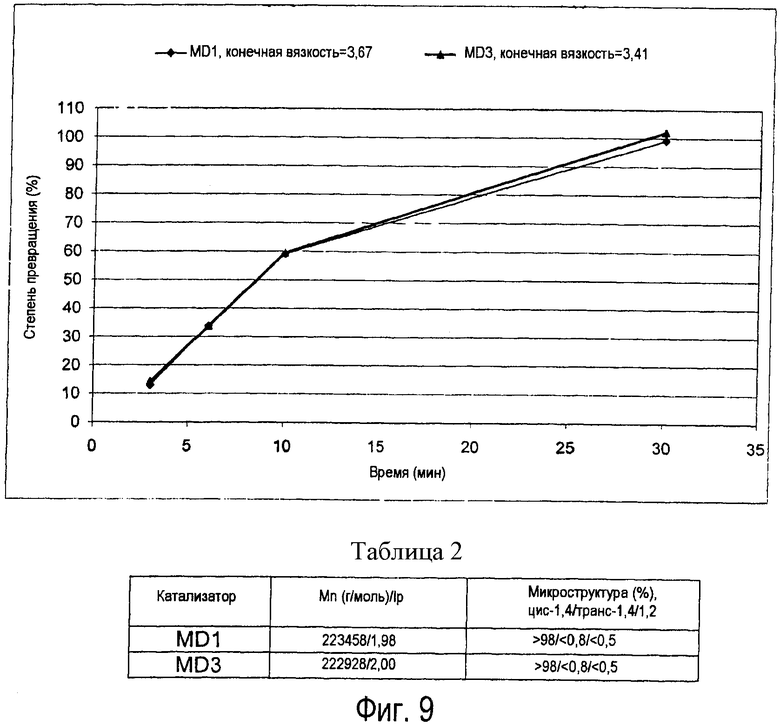

Фиг.9 представляет собой график, иллюстрирующий кинетику полимеризации бутадиена, соответственно, полученный с использованием двух каталитических систем, полученных в соответствии с непрерывным способом изобретения при использовании установки, соответствующей, во-первых, фиг.3 (MD1) и, во-вторых, фиг.4 (MD3).

Установка, проиллюстрированная на фиг.1, включает по существу резервуар для хранения (10), предназначенный для раствора соли редкоземельного элемента (элементов), полученной в растворителе in situ, снабженный:

- впускным отверстием, соединенным с резервуаром (13), предназначенным для насыщенного и алифатического или алициклического инертного растворителя (растворителей) на углеводородной основе, которое используют для контроля концентрации соли редкоземельного элемента (элементов) для получения подходящего значения при помощи насоса (12) или при помощи разности давлений;

- выпускным отверстием (17), пригодным для использования при подаче раствора упомянутой соли редкоземельного элемента (элементов) в упомянутом растворителе (растворителях) в реактор для алкилирования (30) или соединенным с насосом (18), пригодным для непосредственного или опосредованного нагнетания концентрированного или разбавленного раствора упомянутой соли редкоземельного элемента (элементов) и разбавления концентрированного раствора внутри резервуара у его выпускного отверстия;

- реактор для алкилирования, образованный хорошо перемешивающим динамическим смесителем (30), который, например, оснащают рубашкой и который снабжают:

- первым впускным отверстием (31), которое соединяют с выпускным отверстием насоса (18), пригодного для подачи в данный смеситель (30) упомянутого раствора соли редкоземельного элемента (элементов);

- вторым впускным отверстием (32), которое соединяют с резервуаром (33), содержащим алкилирующий реагент, относящийся к типу алкилалюминия, и которое является пригодным для введения в данный смеситель (30) упомянутого алкилирующего реагента;

- третьим впускным отверстием (36), которое соединяют с резервуаром (24), содержащим форполимеризуемый сопряженный диен, которое является пригодным для введения в данный смеситель (30) упомянутого форполимеризуемого сопряженного диена;

- выпускным отверстием (34), пригодным для подачи продукта перемешивания упомянутой смеси и упомянутого алкилирующего реагента из данного смесителя (30) в реактор для галогенирования-отжига (40);

реактор для галогенирования-отжига (40), образованный хорошо перемешивающим динамическим смесителем, который, например, оснащают рубашкой и который снабжают:

- первым впускным отверстием (41), которое соединяют с выпускным отверстием реактора для алкилирования (34) и которое является пригодным для подачи в данный смеситель (40) продукта реакции алкилирования;

- вторым впускным отверстием (42), которое соединяют с резервуаром (43), содержащим донор галогена, относящийся к типу алкилалюминийгалогенида, и которое является пригодным для подачи в упомянутый смеситель (40) упомянутого донора галогена;

- выпускным отверстием (44), которое является пригодным для откачивания каталитической системы, непрерывно получаемой в соответствии с изобретением, из смесителя (40) и ее непрерывной подачи при помощи насоса (53) в полимеризационный реактор, предназначенный для полимеризации, по меньшей мере, одного сопряженного диенового мономера.

В соответствии с необязательным вариантом реализации установка также включает трубчатый реактор (45), который, например, оснащают рубашкой, который соединяют с выпускным отверстием (44) и который является пригодным для использования при контроле или варьировании времени пребывания упомянутой смеси в упомянутом реакторе.

В соответствии с дополнительным необязательным вариантом реализации непрерывно получаемую каталитическую систему подают в резервуар для хранения (50), пригодный для сохранения каталитической системы при температуре в диапазоне от -25°С до +20°С в течение периода времени, продолжительность которого может достигать нескольких недель, снабженный:

- впускным отверстием резервуара для хранения (51), соединенным с выпускным отверстием (44) смесителя (40) или с выпускным отверстием необязательного трубчатого реактора (45), и

- выпускным отверстием (52), предназначенным для непрерывной подачи из выпускного отверстия (52) в упомянутый полимеризационный реактор (на иллюстрации не показан), расположенный на конце линии (L) и соединенный с ней при помощи упомянутого насоса (53) (см. стрелку 54).

С этой целью для линии (L) и выпускного отверстия (52), соответственно, предусматриваются клапаны (VL), (VL') и (V52).

Установка, проиллюстрированная на фиг.1, в соответствии с одним вариантом реализации изобретения может не включать резервуар для хранения (10), предназначенный для раствора соли редкоземельного элемента (элементов), при этом раствор соли редкоземельного элемента (элементов) вводят непосредственно в насос (18) либо в концентрированной форме (при этом разбавление проводят на выпускном отверстии упомянутого насоса (18)), либо в начале линии (L) перед реактором для алкилирования (30), либо в разбавленной форме при концентрации, выбранной для проведения реакции с другими компонентами.

Установка, проиллюстрированная на фиг.2, идентична той, которая представлена на фиг.1, за исключением того, что она также включает:

- реактор для солюбилизации (10) вместо реактора для хранения (10), например, относящийся к типу с оснащением рубашкой и хорошим перемешиванием, снабженный:

- первым впускным отверстием (11), пригодным для введения в данный реактор (10) при помощи насоса (12) или при помощи разности давлений, по меньшей мере, одного насыщенного и алифатического или алициклического и инертного растворителя на углеводородной основе, хранящегося в резервуаре (13);

- вторым впускным отверстием (14), пригодным для введения в данный реактор (10) при помощи устройства для дозирования порошка (15) соли, полученной из органической фосфорной кислоты и редкоземельного элемента (элементов), в выгодном случае соли, сокращенно обозначаемой приведенной ранее формулой Nd(P)3;

- третьим впускным отверстием (16), пригодным для необязательного введения в данный реактор (10) части форполимеризуемого сопряженного диена, хранящегося в резервуаре (24), который снабжен выпускным отверстием (22), соединенным с впускным отверстием (16); и

- выпускным отверстием (17), пригодным для откачивания из упомянутого реактора (10) раствора упомянутой соли в упомянутом растворителе (растворителях), который может содержать либо не содержать форполимеризуемый сопряженный диен;

- хорошо перемешивающий динамический смеситель, предназначенный для добавления форполимеризуемого диена (20), который, например, оснащают рубашкой и который снабжают:

- первым впускным отверстием (21), которое через насос (18) соединяют с реактором для солюбилизации (10), содержащим соль редкоземельного элемента (элементов) в растворе и необязательно форполимеризуемый сопряженный диен, и которое является пригодным для подачи в данный смеситель (20) упомянутого раствора;

- вторым впускным отверстием (23), которое соединяют с резервуаром (24), содержащим форполимеризуемый сопряженный диен, и которое пригодно для введения в данный смеситель (20) упомянутого сопряженного диена; и

- выпускным отверстием (25), пригодным для подачи в реактор для алкилирования (30) смеси упомянутого раствора и упомянутого сопряженного диена.

В соответствии с одним вариантом реализации изобретения хорошо перемешивающий динамический смеситель (20) имеет, например, объем 25 мл, и его снабжают перемешивающим устройством, пригодным для использования при вращении со скоростью, равной, например, 1500 об/мин.

Установка, представленная на фиг.3, является идентичной той, которая проиллюстрирована на фиг.2, за исключением того, что реактор для алкилирования (30) образован из n (n=3) оснащенных рубашкой хорошо перемешивающих динамических смесителей для алкилирования (30а), (30b), (30c), способных функционировать в непрерывном режиме и расположенных последовательно, при этом снабженных:

- в случае первого смесителя (30а):

- первым впускным отверстием (31), которое соединяют с выпускным отверстием (25) смесителя, предназначенного для добавления форполимеризуемого сопряженного диена;

- вторым впускным отверстием (32), которое соединяют с резервуаром (33), содержащим алкилирующий реагент, относящийся к типу алкилалюминия, и которое является пригодным для подачи в данный смеситель (30а) упомянутого алкилирующего реагента;

- третьим впускным отверстием (36), которое соединяют с резервуаром (24), содержащим форполимеризуемый сопряженный диен, которое является пригодным для введения в данный смеситель (30) упомянутого форполимеризуемого сопряженного диена;

- выпускным отверстием (34), которое соединяют с впускным отверстием второго смесителя (30b), где данный второй смеситель соединяют с третьим смесителем (30с), выпускное отверстие (35) которого соединяют с реактором для галогенирования-отжига.

Установка, представленная на фиг.4, является идентичной той, которая представлена на фиг.3, за исключением того, что реактор для галогенирования-отжига (40) образован из n' (n'=3) оснащенных рубашкой хорошо перемешивающих динамических смесителей, соответственно, (40а), (40b), (40c), снабженных в случае первого смесителя:

- впускным отверстием (41), которое соединяют с выпускным отверстием (35) реактора для алкилирования;

- вторым впускным отверстием (42), которое соединяют с резервуаром (43), содержащим донор галогена, относящийся к типу алкилалюминийгалогенида, и которое пригодно для подачи в данный смеситель (40а) упомянутого донора галогена;

- выпускным отверстием (44), которое соединяют со вторым смесителем (40b), где данный второй смеситель соединяют с третьим смесителем (40с), соединенным на выпускном отверстии линии (L) либо непосредственно с полимеризационным реактором, предназначенным для полимеризации, по меньшей мере, одного сопряженного диенового мономера, либо с резервуаром для хранения (50).

Установка, представленная на фиг.5, является идентичной той, которая проиллюстрирована на фиг.2, за исключением того, что реактор для галогенирования-отжига (40) также включает трубчатый реактор идеального вытеснения (45), относящегося к типу с динамическим перемешиванием, который является подходящим для контроля или варьирования времени отжига форполимеризованного катализатора, непрерывно получаемого в соответствии с изобретением.

Установка, представленная на фиг.6, является идентичной той, которая проиллюстрирована на фиг.5, за исключением того, что в дополнение к хорошо перемешивающему динамическому смесителю (30) реактор для алкилирования включает трубчатый реактор идеального вытеснения (30a'), относящийся к типу с динамическим перемешиванием.

Также представлено и множество расходомеров FIC-1, FIC-2a, FIC-2b, FIC-2c, FIC-3, FIC-4, которые, соответственно, располагают на технологической схеме до реактора 10 и смесителей 20, 30 и 40.

В режиме функционирования расход раствора соли редкоземельного элемента (элементов), покидающего реактор для солюбилизации (10), устанавливают, проводя контроль конечного расхода каталитической системы на выпускном отверстии линии L при помощи расходомера FIC-5. Для того, чтобы синтезировать катализатор заданной каталитической рецептуры, измеряют и регулируют, для каждой каталитической системы предполагаемой рецептуры, расходы различных элементов каталитической рецептуры.

В соответствии с различными элементами предполагаемой каталитической рецептуры специалисты в соответствующей области техники будут способны отрегулировать объем и размер каждого из элементов, составляющих реакторы для алкилирования (30) и галогенирования (40), в целях варьирования характеристического времени пребывания для реакции алкилирования и/или времени отжига для форполимеризованной каталитической системы, полученной по окончании реакции галогенирования.

Вышеупомянутые характеристики настоящего изобретения будут понятны более ясно после ознакомления с описанием нескольких примеров вариантов реализации изобретения.

Пример I:

Получение каталитической системы Т1 в соответствии со способом с использованием трубчатого реактора непрерывного действия, не соответствующим изобретению, и каталитической системы MD1 в соответствии со способом по изобретению, с использованием хорошо перемешивающих динамических смесителей:

1) Каталитическая система Т1:

Данную каталитическую систему получали в соответствии со способом, реализуемым в установке, представленной на фиг.6. Реактор для солюбилизации (10) представляет собой емкость, перемешиваемую при помощи 3 роторов, равномерно распределенных по ее высоте, и имеющую объем 32,5 л. Динамический смеситель (30) и трубчатый реактор для алкилирования (30а') имеют объемы 25 мл и 930 мл, соответственно. Динамический смеситель (40) и трубчатый реактор для галогенирования-отжига (45) имеют объемы 150 мл и 3670 мл, соответственно. Расход для установки составляет 3,82 л/час.

Каталитическую систему Т1 получали непрерывно, при этом данная система характеризуется каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/2/2,9 при выражении через молярное соотношение и концентрацией 0,02 моль·л-1 при расчете на количество неодима.

Говоря более конкретно, данную каталитическую систему Т1 получали в результате:

- солюбилизации в реакторе (10) соли NdP3 в МЦГ и добавления форполимеризуемого диена в течение 30 мин и более при 30°С;

- алкилирования полученной таким образом и выдержанной при 30°С смеси при использовании «ДиБАГ» в динамическом смесителе (30) и трубчатом реакторе в течение периода времени продолжительностью в 15 мин, при этом используемая концентрация ДиБАГ составляет 1 моль·л-1; а после этого

- галогенирования продукта реакции алкилирования в динамическом смесителе (40) и отжига его в трубчатом реакторе при использовании «ДЭАХ» при 60°С и в течение периода времени продолжительностью в 60 мин. Использованная концентрация «ДЭАХ» составляет 0,5 моль·л-1.

Полученный таким образом каталитический раствор охлаждают путем перевода в перемешиваемый резервуар для хранения 50, выдерживаемый при - 10°С.

2) Каталитическая система MD1, соответствующая изобретению:

Данную каталитическую систему получают в соответствии со способом, соответствующим изобретению, реализуемым в установке, описанной на фиг.3. Реактор для солюбилизации (10) представляет собой емкость, перемешиваемую при помощи 3 роторов, равномерно распределенных по ее высоте, и имеющую объем 32,5 л. Хорошо перемешивающие динамические смесители (30а), (30b), (30c), предназначенные для проведения стадии алкилирования, и (40), предназначенный для проведения стадии галогенирования/отжига, имеют, соответственно, объемы 0,16 л для (30а), (30b), (30c) и 2,75 л для (40). Расход для установки составляет 1,93 л/час.

Каталитическую систему MD1 получали непрерывно, при этом упомянутая система характеризуется каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/2/2,7 и концентрацией 0,02 моль·л-1 при расчете на количество неодима.

Говоря более конкретно, данную каталитическую систему получали в результате:

- солюбилизации в реакторе 10 соли NdP3 в МЦГ и добавления форполимеризуемого диена в течение 30 мин и более при 30°С;

- алкилирования полученной таким путем и выдержанной при 30°С смеси при использовании «ДиБАГ» в хорошо перемешивающих динамических смесителях (30а), (30b) и (30с) в течение периода времени продолжительностью в 15 мин, при этом используемая концентрация ДиБАГ составляет 1 моль·л-1; а после этого

- галогенирования и отжига продукта реакции алкилирования в хорошо перемешивающем динамическом смесителе (40) при использовании «ДЭАХ» при 60°С и в течение периода времени продолжительностью в 85 мин. Используемая концентрация «ДЭАХ» составляет 0,5 моль·л-1.

Полученный таким образом каталитический раствор охлаждают в результате перевода в перемешиваемый резервуар для хранения 50, выдерживаемый при - 10°С.

Необходимо отметить, что для получения данных каталитических систем также можно было использовать и концентрацию «ДЭАХ» 1 моль·л-1.

3) Сопоставление каталитических систем Т1 и MD1:

В случае способа получения каталитической системы Т1, реализуемого в установке, представленной на фиг.6, в динамическом смесителе (40), выделенном для нагнетания «ДЭАХ», и в соседних трубчатых каналах по истечении 7 часов стабильного функционирования авторы наблюдали наличие высокого уровня содержания геля, который начинает сильно закупоривать выпускное отверстие сборной конструкции и дестабилизировать протекание технологического процесса. Кроме того, необходимо достаточно регулярно заменять фильтры на выпускном отверстии. Таким образом, строго говоря, непрерывное функционирование невозможно, поскольку необходимо будет часто отключать линию для ее очистки.

В случае способа по изобретению, реализуемого в целях получения каталитической системы MD1, авторы изобретения не наблюдали ни закупоривания линии, ни гелеобразования в реакторах и каналах линии (L).

Необходимо также отметить, что разновидность способа с использованием трубчатого реактора, заключающаяся в использовании на стадии нагнетания «ДЭАХ» статических смесителей вместо динамического смесителя (40), очевидно, совершенно невыгодна в том смысле, что минимальное перемешивание дополнительно стимулирует образование вышеупомянутого геля.

Пример II:

Получение каталитической системы D1 в соответствии с периодическим способом и сопоставление с каталитической системой MD1, полученной в соответствии с непрерывным способом по изобретению:

1) Каталитическая система D1:

Каталитическую систему D1 получали в соответствии с периодическим способом получения, описанным в вышеупомянутом документе WO-A-02/38636.

Данная каталитическая система D1 характеризуется следующей рецептурой: Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/2/2,9, а ее концентрация составляет 0,02 моль·л-1.

С этой целью растворитель, образованный метилциклогексаном (МЦГ), выливали в реактор периодического действия объемом 25 л, предварительно очищенный для удаления из него примесей. После этого данную соль подвергали продувке азотом в течение 3 мин, а затем проводили нижеследующие последовательные стадии:

- Стадия солюбилизации:

Для целей получения гелеобразного раствора соль неодима NdP3 в виде порошка вводили в реактор, содержащий растворитель; продолжительность и температура для операции введения растворителя в контакт с солью после дополнительного продувания в течение 3 минут составляют, соответственно, 30 минут при 30°С.

- Стадия добавления форполимеризуемого диена:

После этого в данный реактор при температуре 30°С вводили бутадиен.

- Стадия алкилирования:

После этого в данный реактор, выдерживаемый при 30°С, в качестве алкилирующего реагента вводили «ДиБАГ» с концентрацией, равной приблизительно 1 моль·л-1. Реакционная среда немедленно становится текучей. Время алкилирования составляет 15 мин.

Температура реакции алкилирования составляла 30°С.

- Стадия галогенирования:

После этого в данный реактор вводили «ДЭАХ» с концентрацией, равной приблизительно 1 моль·л-1. Затем температуру реакционной среды доводили до 60°С. Чрезвычайно быстрое увеличение температуры связано с экзотермичностью реакции, пропорциональной количеству бутадиена, введенного в катализатор, и с отсутствием ощутимого и одновременного охлаждения с использованием стенок реактора.

- Стадия отжига:

После этого проводили отжиг полученной таким образом смеси в результате выдерживания данной температуры 60°С в течение периода времени продолжительностью в 60 мин.

В заключение, полученный каталитический раствор охлаждали и хранили в атмосфере азота в морозильнике при температуре - 15°С.

2) Сопоставление каталитических систем D1 и MD1 при полимеризации бутадиена.

В качестве полимеризационного реактора используют колбу «Steinie» объемом 250 мл. Каждую реакцию полимеризации проводят в результате осуществления в данной предварительно промытой и высушенной колбе перемешивания в термостатированной водяной бане.

Каждую реакцию полимеризации бутадиена (на одну колбу используют 10 г бутадиена) проводят в МЦГ при 30°С и в инертной атмосфере азота. Использовали массовое соотношение «растворитель для полимеризации (МЦГ)/мономер (Бтд)», равное 9, (данное массовое соотношение здесь и далее в настоящем документе обозначают как S/M).

Количество каталитической основы при расчете на количество неодима составляет 846 мкмоль на 100 г бутадиена.

Герметичность колбы обеспечивают при помощи сборной конструкции, относящейся к типу «уплотнение/перфорированная крышка», таким образом, делая возможным добавление каждой каталитической системы с использованием шприца.

В качестве реагента для прекращения реакции полимеризации используют метанол в объеме 1 мл, а в качестве защитного реагента используют N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD) (в объеме в 1 мл при концентрации 10 г.л-1 в циклогексане, то есть при массе 0,02 г).

Для описания кинетики полимеризации используют измерение степени превращения бутадиена в полибутадиен в зависимости от времени реакции.

Характеристическая вязкость ŋinh при 0,1 г.дл-1 в толуоле, в свою очередь, характеризует макроструктуру каждого полученного полибутадиена.

Результаты приведены на фиг.7.

Данные кривые демонстрируют, что можно иметь ту же самую каталитическую активность в случае каталитической системы, непрерывно получаемой в соответствии с изобретением, что и в случае каталитической системы, получаемой по периодическому способу.

Пример III:

Получение концентрированной каталитической системы MD2 в соответствии с непрерывным способом, соответствующим изобретению. Влияние концентрации катализатора:

1) Получение каталитической системы MD2.

Данную каталитическую систему получали в соответствии со способом, соответствующим изобретению, реализуемым в установке, схематически продемонстрированной на фиг.2. Реактор для солюбилизации (10) представляет собой емкость, перемешиваемую при помощи 3 роторов, равномерно распределенных по ее высоте, и имеющую объем 32,5 л. Хорошо перемешивающие динамические смесители (30) и (40), предназначенные, соответственно, для проведения стадий алкилирования и галогенирования/отжига, имеют, соответственно, объемы 0,49 л и 2,75 л. Расход для установки составляет 2,57 л/час.

По данному способу каталитическую систему MD2 получали непрерывно, при этом упомянутая система характеризуется каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/2/2,7 и концентрацией 0,04 моль·л-1 при расчете на количество неодима.

Говоря более конкретно, данные каталитические системы получали с использованием концентрированного раствора соли NdP3 в МЦГ при концентрации 0,136 моль·л-1 вместо ранее использованной концентрации 0,025 моль·л-1, содержащего свободную кислоту в количестве 2,1% (мас.) (то есть при молярном избытке бис(2-этилгексил)фосфорной кислоты в сопоставлении с неодимом в 41,02%) и характеризующегося уровнем содержания воды в 24 массовые части на миллион (то есть при молярном избытке воды в сопоставлении с неодимом в 0,84%). Таким образом полученный раствор подают в реактор (10), выдерживаемый при 30°С, и:

- в реакторе (10) к данному раствору добавляют форполимеризуемый диен;

- в хорошо перемешивающем динамическом смесителе (30) полученную таким путем и выдержанную при 30°С смесь подвергают алкилированию при использовании «ДиБАГ» в течение периода времени продолжительностью в 15 мин, при этом используемая концентрация ДиБАГ составляет 1 моль·л-1; после этого

- в хорошо перемешивающем динамическом смесителе (40) продукт реакции алкилирования подвергают галогенированию и отжигу при использовании «ДЭАХ» при 60°С и в течение периода времени продолжительностью в 64 мин. Используемая концентрация «ДЭАХ» составляет 0,5 моль·л-1. Необходимо отметить, что никаких следов какого-либо увеличения температуры не зафиксировано, хотя температуру текучего теплоносителя в области динамического смесителя (40) выдерживают постоянной.

Никаких следов геля не возникает после проведения функционирования в течение 7 часов и более.

2) Сопоставление каталитических систем MD1 и MD2 при полимеризации бутадиена.

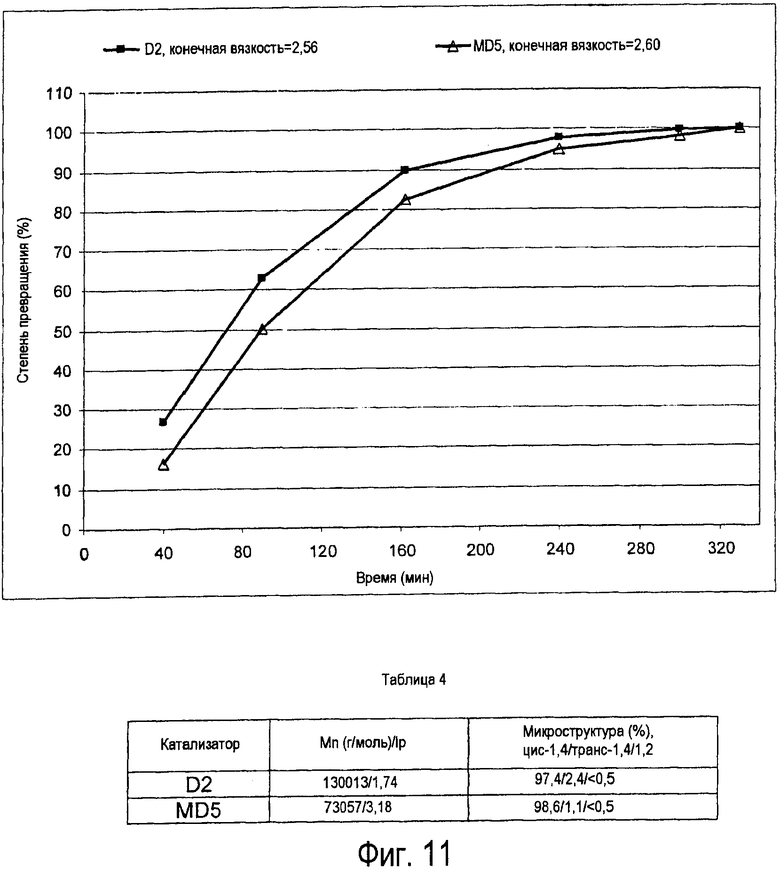

Два катализатора используют при проведении реакций полимеризации бутадиена в соответствии с протоколом, в точности идентичным тому, который описывается в примере II. Результаты приведены на фиг.8 и в таблице 1.

Поэтому концентрацию катализатора можно легко промодулировать за счет использования концентраций подаваемых алкилирующего реагента и раствора соли неодима. Концентрированный катализатор является настолько же активным, как и его разбавленный аналог. Сами конечные характеристики полученного полимера также остаются очень выгодными с точки зрения применения в изготовлении автомобильных покрышек. Необходимо отметить, что данный соответствующий изобретению способ непрерывного синтеза каталитической системы делает возможным удовлетворительный контроль экзотермичности вышеупомянутой стадии форполимеризации даже в случае относительно высокой конечной концентрации редкоземельного элемента (элементов) в каталитической системе вследствие того, что данную экзотермичность в непрерывном способе можно контролировать в результате лучшего распределения теплообмена.

Пример IV:

Получение каталитической системы MD3 в соответствии с непрерывным способом, соответствующим изобретению, при использовании двух комплектов хорошо перемешивающих динамических смесителей, расположенных последовательно:

1) Получение каталитической системы MD3.

Данную каталитическую систему получали в соответствии со способом, соответствующим изобретению, реализуемым в установке, схематически продемонстрированной на фиг.4. Реактор для солюбилизации (10) представляет собой емкость, перемешиваемую при помощи 3 роторов, равномерно распределенных по ее высоте, и имеющую объем 32,5 л. Хорошо перемешивающие динамические смесители (30а), (30b), (30c), предназначенные для проведения стадий алкилирования, (40а), (40b), (40c), предназначенные для проведения стадии галогенирования-отжига, имеют, соответственно, объемы 0,16 л для (30а), (30b), (30c) и 0,920 л для (40а), (40b), (40c). Расход для установки составляет 1,93 л/час.

По данному способу каталитическую систему MD3 получали непрерывно, при этом упомянутая система характеризуется каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/2/2,7 и концентрацией 0,02 моль·л-1 при расчете на количество неодима.

Говоря более конкретно, данную каталитическую систему MD3 получали в результате:

- солюбилизации в реакторе (10) соли NdP3 в МЦГ и добавления форполимеризуемого диена в течение 30 мин и более при 30°С;

- алкилирования полученной таким образом и выдержанной при 30°С смеси при использовании «ДиБАГ» в хорошо перемешивающих динамических смесителях (30а), (30b), (30с) в течение периода времени продолжительностью в 15 мин, при этом используемая концентрация ДиБАГ составляет 1 моль·л-1; а после этого

- галогенирования и отжига продукта реакции алкилирования в хорошо перемешивающих динамических смесителях (40а), (40b), (40c) при использовании «ДЭАХ» при 60°С и в течение периода времени продолжительностью в 85 мин. Используемая концентрация «ДЭАХ» составляет 0,5 моль·л-1.

Никаких следов геля не возникает после проведения данного синтеза в течение 7 часов и более.

2) Сопоставление каталитических систем MD1 и MD3:

Два катализатора используют при проведении реакций полимеризации бутадиена в соответствии с протоколом, в точности идентичным тому, который описывается в примере II. Результаты приведены на фиг.9.

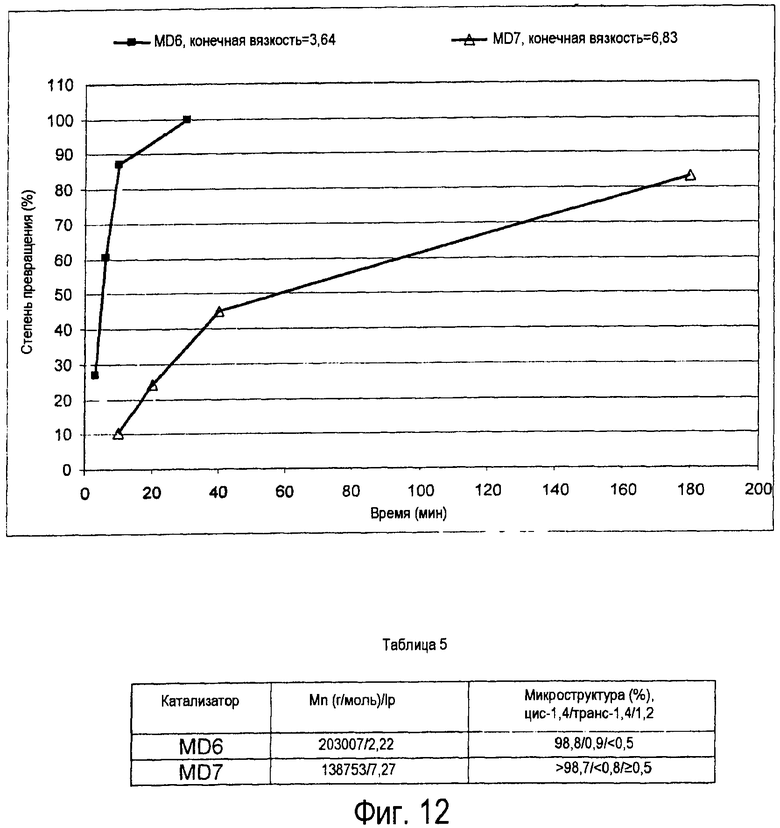

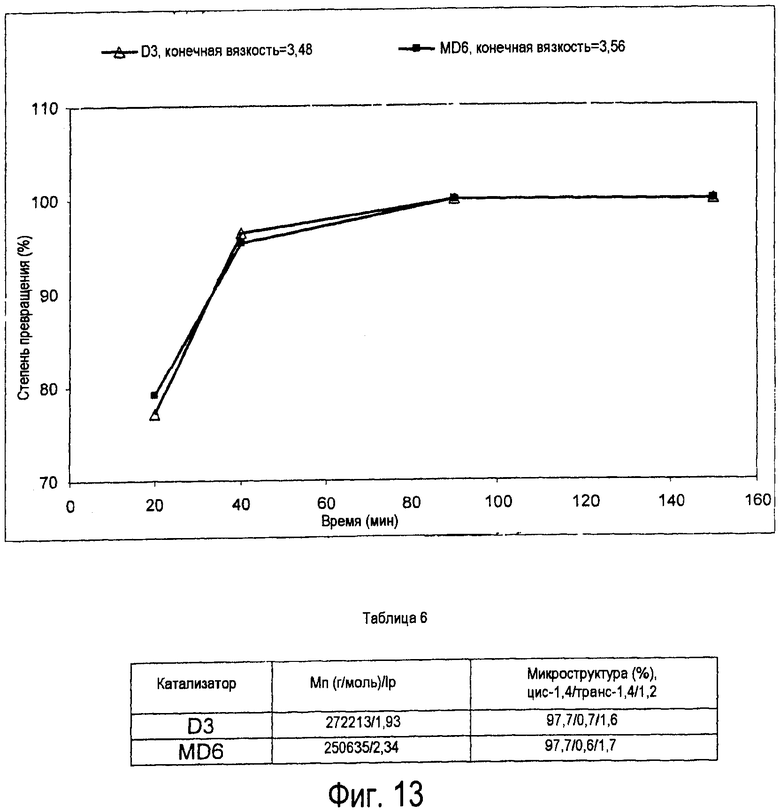

Обнаружены каталитическая активность и характеристики макроструктуры и микроструктуры, которые абсолютно подобны тем, которые имеют место в случае других катализаторов, соответствующих изобретению.

Пример V:

Получение каталитической системы MD4 при низком соотношении между количествами ДиБАГ/Nd в соответствии с непрерывным способом, соответствующим изобретению:

1) Получение каталитической системы MD4.

Данную каталитическую систему получали в соответствии со способом, соответствующим изобретению, реализуемым в установке, схематически продемонстрированной на фиг.1, которая также включает устройство для дозирования порошка (15), предназначенное для соли редкоземельного элемента NdP3, солюбилизацию которой проводят в перемешиваемом резервуаре для хранения (10), который снабжают вторым впускным отверстием (14), соединенным с устройством для дозирования порошка. Реактор для солюбилизации (10) представляет собой емкость, перемешиваемую при помощи 3 роторов, равномерно распределенных по ее высоте, и имеющую объем 32,5 л. Хорошо перемешивающие динамические смесители (30) и (40), соответственно, предназначенные для проведения стадий алкилирования и галогенирования/отжига, имеют, соответственно, объемы 0,49 л и 2,78 л. Расход для установки составляет 2,34 л/час.

По данному способу каталитическую систему MD4 получали непрерывно, при этом упомянутая система характеризуется каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/1,3/2,7 и концентрацией 0,04 моль·л-1 при расчете на количество неодима.

Говоря более конкретно, данные каталитические системы получали с использованием концентрированного раствора соли NdP3 в МЦГ при концентрации 0,055 моль·л-1, полученного в реакторе (10), выдерживаемом при 30°С, и в результате:

- добавления в хорошо перемешивающем динамическом смесителе (30) к данному раствору форполимеризуемого диена;

- алкилирования полученной таким образом и выдержанной при 30°С смеси, при использовании «ДиБАГ», в хорошо перемешивающем динамическом смесителе (30) в течение периода времени продолжительностью в 15 мин, при этом используемая концентрация ДиБАГ составляет 1 моль·л-1; а после этого

- галогенирования и отжига продукта реакции алкилирования в хорошо перемешивающем динамическом смесителе (40) при использовании «ДЭАХ» при 60°С и в течение периода времени продолжительностью в 70 мин. Используемая концентрация «ДЭАХ» составляет 0,785 моль·л-1.

Необходимо отметить, что никакого гелеобразования или обрастания в установке не происходит.

2) Применение каталитической системы MD4 при полимеризации бутадиена.

В качестве полимеризационного реактора используют колбу «Steinie» объемом 250 мл. Герметичность колбы обеспечивают при помощи сборной конструкции, относящейся к типу «уплотнение/перфорированная крышка», что, таким образом, делает возможным добавление каждой каталитической системы при использовании шприца. Реакцию полимеризации проводят в результате осуществления в данной предварительно промытой и высушенной колбе перемешивания в термостатированной водяной бане.

Реакцию полимеризации бутадиена (на одну колбу используют 10 г бутадиена) проводят в МЦГ при 30°С и в инертной атмосфере азота. Использовали массовое соотношение «растворитель для полимеризации (МЦГ)/мономер (Бтд)», равное 9, (данное массовое соотношение здесь и далее в настоящем документе обозначают как S/M).

Количество каталитической основы при расчете на количество неодима составляет 1308 мкмоль на 100 г бутадиена.

В качестве реагента для прекращения реакции полимеризации используют метанол в объеме 1 мл, а в качестве защитного реагента используют N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD) (в объеме 1 мл при концентрации 10 г·л-1 в циклогексане, то есть при массе 0,02 г).

Для описания кинетики полимеризации используют измерение степени превращения бутадиена в полибутадиен в зависимости от времени реакции.

Характеристическая вязкость ŋinh при 0,1 г·дл-1 в толуоле, со своей стороны, характеризует макроструктуру каждого полученного полибутадиена.

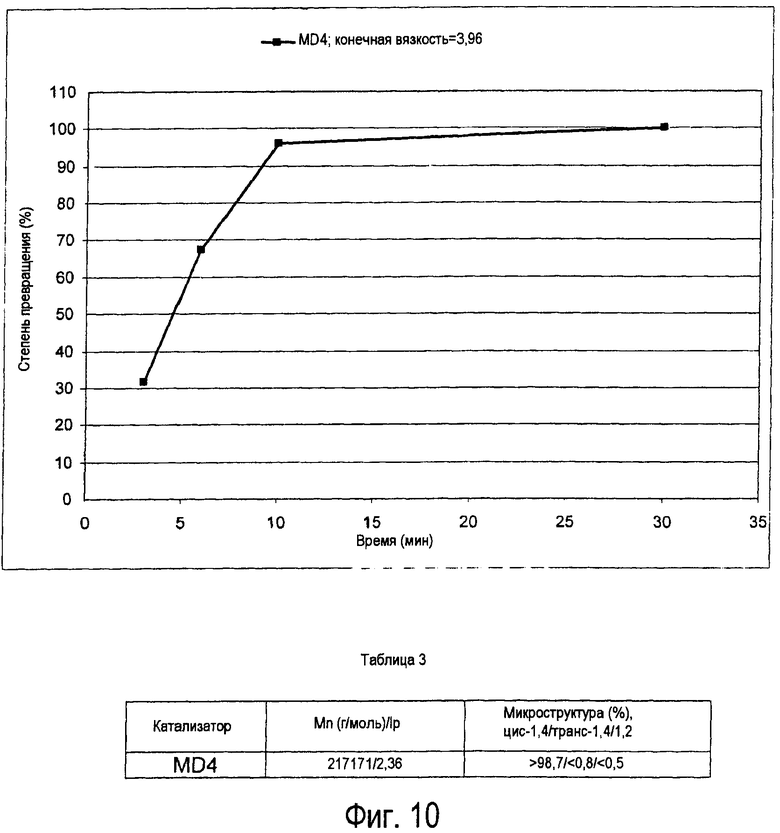

Результаты приведены на фиг.10 и в таблице 3.

Данная кривая демонстрирует, что катализатор, характеризующийся каталитической рецептурой Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/1,3/2,7 и непрерывно получаемый в соответствии с изобретением, обнаруживает очень хорошую каталитическую активность.

Пример VI:

Получение каталитической системы D2 в соответствии с периодическим способом и каталитической системы MD5, полученной в соответствии с непрерывным способом по изобретению, при высоком соотношении между количествами ДиБАГ/Nd:

1) Получение каталитической системы D2.

Каталитическую систему D2 получали в соответствии с периодическим способом получения, описанным в документе WO 03/097708. В качестве реактора для синтеза использовали колбу «Steinie» объемом 250 мл.

Данная каталитическая система D2 характеризуется следующей рецептурой: Nd/бутадиен/ДиБАГ/ДЭАХ=1/30/12/2,7, а ее концентрация составляет 0,02 моль·л-1.

С этой целью соль неодима NdP3 в виде порошка вводили в колбу «Steinie» объемом 250 мл, ранее очищенную для удаления из нее примесей. После этого данную соль подвергали продувке азотом в течение 10 мин, а затем проводили нижеследующие последовательные стадии:

- Стадия солюбилизации:

Для целей получения гелеобразного раствора в колбу «Steinie», содержащую соль неодима NdP3, вводили растворитель, образованный метилциклогексаном (МЦГ). Соль и растворитель на ночь оставляют в контакте при температуре окружающей среды.

- Стадия добавления форполимеризуемого диена:

После этого в колбу «Steinie» при температуре окружающей среды вводили бутадиен.

- Стадия алкилирования:

После этого в колбу «Steinie» при температуре окружающей среды в качестве алкилирующего реагента вводили «ДиБАГ» с концентрацией, равной приблизительно 1 моль·л-1. Реакционная среда немедленно становилась текучей. Время алкилирования составляет 15 мин.

Температура реакции алкилирования составляет 30°С.

- Стадия галогенирования: