Настоящее изобретение касается каталитической системы, используемой для получения путем полимеризации диеновых эластомеров, состоящих из полиизопренов и полибутадиенов, способа получения указанной каталитической системы и способа получения с помощью данной каталитической системы диеновых эластомеров, состоящих из полиизопренов с высоким процентным содержанием звеньев цис-1,4 и полибутадиенов.

Для получения полиизопренов с высоким содержанием звеньев цис-1,4 известно использование каталитических систем на основе

- соли редкоземельного металла в виде раствора в углеводородном растворителе,

- алкилирующего агента вышеупомянутой соли, представляющего собой алкилалюминий, и

- галогенида алкилалюминия.

Известно, например, из документа "Compt-rendu de l'Academie des Sciences d'USSR., том 234, № 5, 1977 (Y.B. Monakov, Y.R. Bieshev, A.A. Berg, S.R. Rafikov)" использование для полимеризации изопрена каталитической системы, содержащей:

- соль неодима или празеодима бис(2-этилгексил)фосфорной кислоты в качестве соли редкоземельного металла в виде раствора в толуоле,

- триизобутилалюминий в качестве алкилирующего агента при молярном отношении (алкилирующий агент/соль редкоземельного металла), равном 20, и

- хлорид диэтилалюминия в качестве галогенида алкилалюминия.

Можно также назвать документ "Proceedings of China - U.S. Bilateral Symposium on Polymer Chemistry and Physics, Science Press, pp. 382-398, 1981 (O.Jun, W. Fosong, S. Zhiquan)". Данный документ указывает в частности на использование соли неодима бис(2-этилгексил)фосфорной кислоты в сочетании с триэтилалюминием или триизобутилалюминием и галогенидом алкилалюминия формулы Al2(C2H5)3Cl3.

Американский патент US-A-3794604 раскрывает в примерах осуществления изобретения каталитическую систему типа "предварительно сформированной" в присутствии сопряженного диенового мономера, содержащую:

- бутадиен или изопрен в качестве сопряженного диенового мономера,

- октаноат церия в качестве соли редкоземельного металла в виде раствора в бензоле,

- гидрид диизобутилалюминия в качестве алкилирующего агента при молярном отношении (алкилирующий агент/соль редкоземельного металла), практически равном 20, и

- дихлорид этилалюминия в качестве галогенида алкилалюминия.

Следует подчеркнуть, что только примеры, приведенные в данном американском документе, относятся к полимеризации бутадиена.

В японском патентном документе JP-A-60/23406 также описана каталитическая система типа "предварительно сформированной" в присутствии бутадиена, которая специально предусмотрена для полимеризации бутадиена. Каталитические системы, которые были исследованы в примерах осуществления данного документа, содержат:

- соль неодима бис(2-этилгексил)фосфорной кислоты в качестве соли редкоземельного металла, в виде раствора в н-гексане или в циклогексане,

- триизобутилалюминий или гидрид диизобутилалюминия в качестве алкилирующего агента с молярным отношением (алкилирующий агент/соль редкоземельного металла), которое изменяется в интервале от 10 до 30, и

- полуторный хлорид этилалюминия в качестве галогенида алкилалюминия.

Отмечается, что ни один из полибутадиенов, полученных с помощью указанных каталитических систем, не имеет одновременно вязкость по Муни ML(1+4) при 100°С, равную или больше 40, и коэффициент полидисперсности меньше 2,5. Из этого следует, что данные полибутадиены не пригодны для использования в беговых дорожках пневматических шин.

Наибольшим недостатком указанных каталитических систем является то, что они не имеют одинаковую активность при полимеризации используемых сопряженных диенов, в частности, при гомополимеризации изопрена и при гомополимеризации бутадиена.

Другой недостаток заключается в невоспроизводимости характеристик макроструктуры и микроструктуры, которые имеют полимеры, полученные посредством данных каталитических систем, в частности содержание звеньев цис-1,4 может изменяться существенным образом.

Неожиданно, заявитель обнаружил, что каталитическая система типа "предварительно образованный" на основе по меньшей мере:

- одного сопряженного диенового мономера,

- одной соли одного или нескольких редкоземельных металлов (металлы, имеющие в Периодической таблице элементов Менделеева атомный номер в интервале от 57 до 71) фосфорорганической кислоты, при этом указанная соль находится в виде суспензии в по меньшей мере одном инертном насыщенном углеводородном растворителе алифатического или алициклического типа,

- одного алкилирующего агента, представляющего собой алкилалюминий формулы AlR3 или HAlR2, при этом молярное отношение (алкилирующий агент/соль редкоземельного металла) имеет величину в интервале от 1 до 5, и

- одного донора галогена, представляющего собой галогенид алкилалюминия,

позволяет устранить вышеупомянутые недостатки, проявляя при этом высокую активность при получении диеновых эластомеров, таких как полиизопрены и полибутадиены, и, в частности, полиизопрены, обладающие, с одной стороны, широким диапазоном вязкости, и, с другой стороны, воспроизводимо высоким содержанием звеньев цис-1,4, находящимся практически в интервале значений от 98,0% до 98,5%.

Под выражением "на основе", используемым при описании компонентов каталитической системы, подразумевают смесь указанных компонентов и/или продукт реакции между указанными компонентами.

Предпочтительно, молярное отношение алкилирующий агент/соль редкоземельного металла находится в интервале от 1 до 2. Каталитическая система согласно изобретению позволяет, в частности, получать полиизопрены, обладающие вышеупомянутыми свойствами и очень высокой каталитической активностью.

Отмечено, что каталитические системы согласно изобретению характеризуются молярным отношением (алкилирующий агент/соль редкоземельного металла), которое является очень низким по сравнению с молярным отношением, равным или больше 10 или 20, которые реально существуют до настоящего времени, что удивительным образом позволяет значительно повысить активность данных каталитических систем согласно изобретению при получении полиизопренов.

В качестве сопряженного диенового мономера, используемого для "предварительно образованной" каталитической системы согласно изобретению, можно назвать в качестве предпочтительного, 1,3-бутадиен.

С этой же целью можно назвать 2-метил-1,3-бутадиен (или изопрен), 2,3-ди(С1-С5)алкил-1,3-бутадиен, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен или любой другой сопряженный диен, содержащий от 4 до 8 атомов углерода.

Молярное отношение мономер/соль редкоземельного металла может иметь значение в интервале от 25 до 50.

Согласно другой характеристике изобретения, указанная соль редкоземельного металла представляет собой негигроскопический порошок, имеющий небольшую склонность к агломерации при комнатной температуре.

- Согласно предпочтительному варианту осуществления изобретения, инертный углеводородный растворитель, в котором суспендирована соль редкоземельного металла, представляет собой низкомолекулярный алифатический или алициклический растворитель, такой как циклогексан, метилциклогексан, н-гептан или смесь указанных растворителей.

- Согласно другому варианту осуществления изобретения, растворитель, используемый для суспендирования соли редкоземельного металла, представляет собой смесь высокомолекулярного алифатического растворителя, состоящего из парафинового масла, например вазелинового масла, и низкомолекулярного растворителя, такого как вышеупомянутые растворители (например, циклогексан или метилциклогексан).

Упомянутую суспензию получают путем дисперсионного измельчения соли редкоземельного металла в вышеупомянутом парафиновом масле до получения очень тонкой и однородной суспензии соли.

Согласно другой характеристике изобретения, вышеупомянутая каталитическая система содержит редкоземельный металл в концентрации, равной или практически равной 0,02 моль/л.

Согласно другой характеристике изобретения, в каталитической системе согласно изобретению содержится такая соль редкоземельного металла, в которой массовое содержание редкоземельного металла, определяемое одновременно методом комплексометрического титрования по остатку диэтилендиаминтетрауксусной кислоты (сокращенно ЭДТК) (EDTA) и методом атомно-эмиссионной спектрометрии с плазменным индуцированием (сокращенно ПИ/АЭС) (ISP/AES), находится в интервале от 12,0% до 13,5%.

Каталитические системы согласно изобретению, которые характеризуются указанным содержанием редкоземельного металла в названной выше соли, позволяют преимущественно получать полибутадиены, обладающие одновременно вязкостью по Муни ML(1+4) при 100°С, измеренной согласно стандарту ASTM D 1646, которая равна или больше 40, и с коэффициентом полидисперсности, измеренным методом эксклюзионной хроматографии по размеру (метод ЭХР), который меньше 2,5, причем совокупность этих характеристик делают получаемые полибутадиены особенно подходящими для использования в беговых дорожках шин.

Предпочтительно, вышеупомянутая соль редкоземельного металла имеет массовое содержание редкоземельного металла, изменяющееся в интервале от 12,5% до 13,2%.

Получаемые полибутадиены преимущественно обладают одновременно вязкостью по Муни ML(1+4) при 100°С больше 40 и коэффициентом полидисперсности меньше 2,0.

Согласно предпочтительному примеру осуществления изобретения, в качестве соли используют трис[бис(2-этилгексил)фосфат]ную соль редкоземельного металла или металлов.

Наиболее предпочтительно используют в качестве соли редкоземельного металла трис[бис(2-этилгексил)фосфат] неодима.

В качестве алкилирующего агента, используемого в каталитической системе согласно изобретению, можно назвать алкилалюминиевые соединения, такие как:

- триалкилалюминиевые соединения, например триизобутилалюминий, или

- гидриды диалкилалюминия, например гидрид диизобутилалюминия.

Предпочтительно, алкилирующим агентом является гидрид диизобутилалюминия.

В качестве донора галогена, используемого в каталитической системе согласно изобретению, можно назвать галогениды алкилалюминия, предпочтительно хлорид диэтилалюминия.

Молярное отношение донор галогена/соль редкоземельного металла может составлять величину, находящуюся в интервале от 2,2 до 3, и, предпочтительно, в интервале от 2,6 до 3.

Согласно изобретению, способ получения вышеупомянутой каталитической системы заключается в том, что:

- на первой стадии, получают суспензию указанной соли редкоземельного металла в указанном растворителе,

- на второй стадии в суспензию вводят указанный сопряженный диеновый мономер,

- на третьей стадии в суспензию, содержащую указанный диеновый мономер, вводят алкилирующий агент с получением алкилированной соли, и

- на четвертой стадии к алкилированной соли добавляют вышеупомянутый донор галогена.

Способ получения диеновых эластомеров согласно изобретению заключается в том, что каталитическую систему заставляют действовать в инертном углеводородном растворителе в присутствии полимеризуемого мономера или полимеризуемых мономеров, с получением диенового эластомера, который может быть либо гомополимером, либо сополимером, получаемым либо гомополимеризацией, либо сополимеризацией сопряженного диенового мономера, содержащего от 4 до 12 атомов углерода.

В качестве сопряженного диенового мономера может быть, в частности, 1,3-бутадиен, изопрен, 2,3-ди(С1-С5)алкил-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен.

Диеновый эластомер, полученный способом полимеризации согласно изобретению, характеризуется высоким содержанием звеньев цис-1,4 и может состоять, например, из полиизопрена (ПИ) или полибутадиена (ПБ).

Преимущественно, способ согласно изобретению позволяет получать при высокой активности катализатора, если полимеризацию осуществляют при температуре в интервале от 25°С до 55°С, полиизопрены, имеющие звенья цис-1,4, содержание которых, измеренное одновременно с помощью метода количественного анализа ЯМР 13С и количественного анализа с использованием инфракрасного излучения, находится в интервале от 98,0% до 98,5% (при погрешности измерения ±0,1%, которая свойственна каждому из двух упомянутых методов).

Кроме того, данный способ позволяет также получать при высокой активности катализатора, если полимеризацию осуществляют при температуре в интервале от 25°С до 100°С, полибутадиены, также с высоким содержанием звеньев цис-1,4, и с характеристической вязкостью, измеренной при концентрации 0,1 г/дл в толуоле, больше 2 дл/г (при этом данную характеристическую вязкость измеряют согласно стандарту ASTM D 1646).

Преимущественно, для получения полибутадиенов с улучшенной каталитической активностью, имеющих содержание звеньев цис-1,4, измеренное методом количественного анализа в ближней инфракрасной области (БИК) в интервале от 98,0% до 99,0%, молярное отношение (алкилирующий агент/соль редкоземельного металла) составляет величину в интервале от 1 до 2.

Описанию метода количественного анализа в ближней инфракрасной области дано в разделе «Приложение 1».

Вышеупомянутые характеристики настоящего изобретения, а также другие характеристики, будут лучше поняты при чтении следующего ниже описания нескольких примеров осуществления изобретения, приведенных в качестве иллюстрирующих и не имеющих ограничительного характера, причем это описание сделано со ссылкой на чертежи.

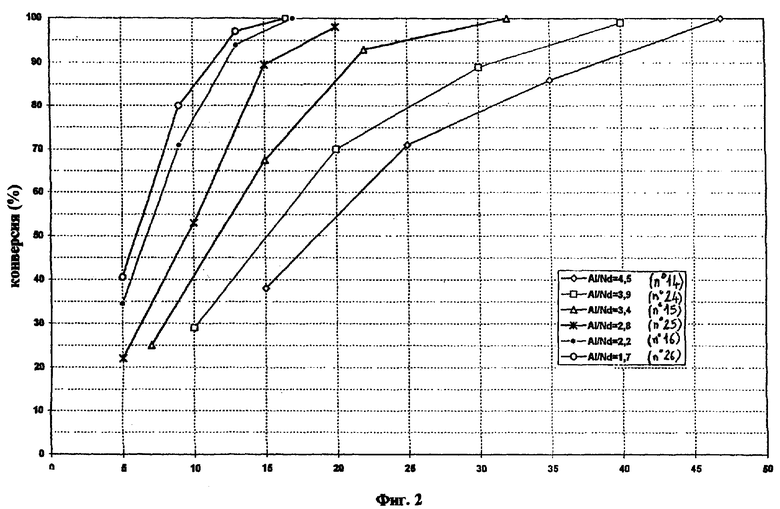

Фиг.1 представляет собой график, иллюстрирующий влияние молярного отношения (алкилирующий агент/соль редкоземельного металла) на активность 8 каталитических систем согласно изобретению для получения полиизопренов, обладающих одной и той же характеристической вязкостью, приблизительно равной 4 дл/г, и

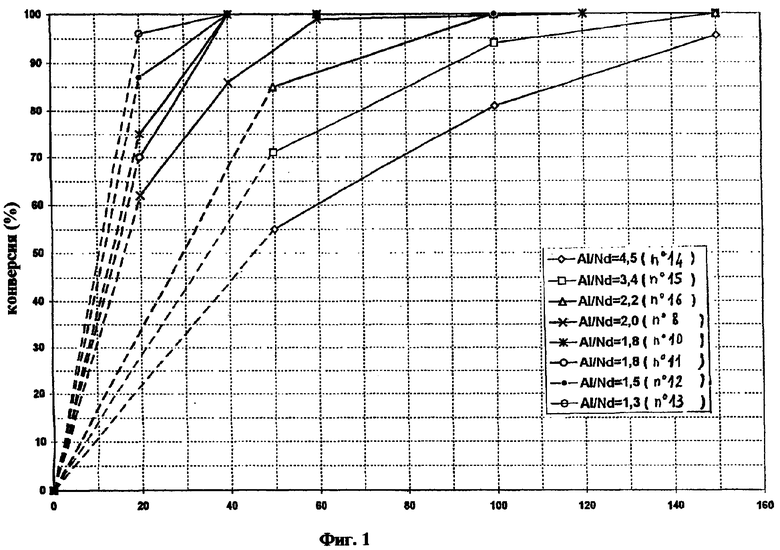

Фиг.2 представляет собой график, иллюстрирующий влияние молярного отношения (алкилирующий агент/соль редкоземельного металла) на активность 6 каталитических систем согласно изобретению для получения полибутадиенов, обладающих характеристической вязкостью, находящейся в интервале от 2,6 до 2,8 дл/г.

I. ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКИХ СИСТЕМ СОГЛАСНО ИЗОБРЕТЕНИЮ

1) Синтез органической соли фосфата неодима согласно изобретению.

Для синтеза данной соли осуществляют ряд опытов. В каждом из указанных опытов применяли один и тот же метод синтеза, который более подробно описан ниже.

а) Синтез водного раствора неодима NdCl3 .6 H2O

В высокий химический стакан объемом 600 мл вводят навеску 96 г Nd2O3 (поставляемый фирмой RHODIA), содержание Nd в котором, определенное методом комплексометрии, составляет 85,3% (теоретически - 85,7%), что соответствует 0,57 моль Nd.

Вводят 80 мл деминерализованной воды. Под вытяжным зонтом при магнитном взбалтывании и при комнатной температуре медленно вводят 150 мл 36%-ной концентрированной HCl (d= 1,18), т.е. 1,75 моль HCl (молярное отношение HCl/Nd = 1,75/0,57 = 3,07).

Реакция Nd2O3 + 6 HCl + 9 H2O → 2 NdCl3 .6 H2O является очень экзотермичной.

Когда введена вся соляная кислота, раствор доводят до кипения в условиях магнитного взбалтывания, чтобы удалить избыток соляной кислоты. Водный раствор NdCl3 является прозрачным и имеет сиреневый цвет. Нерастворенного продукта (Nd2O3) не остается. Затем приступают к упариванию указанного раствора до получения в химическом стакане объема, приблизительно равного 130 мл. Раствор NdCl3 .6 H2O становится очень концентрированным (он кристаллизуется при комнатной температуре).

Затем в емкость объемом 10 литров, содержащую 4500 мл деминерализованной воды, вливают концентрированный раствор NdCl3 в условиях перемешивания при комнатной температуре (используя электрическую мешалку в форме якоря).

Величина рН раствора, измеренная при 25°С, близка к 4.

Затем к раствору добавляют 1500 мл технического ацетона. Нерастворенного продукта не остается, и раствор, полученный таким образом, имеет розовую окраску.

b) Синтез органического фосфата натрия формулы [RO]2P(O)ONa (R = 2-этилгексил)

В химическом стакане объёмом 5 литров, содержащем 1500 мл деминерализованной воды, растворяют 68 г NaOH в виде таблеток (1,70 моль). В другом химическом стакане объемом 3 литра, содержащем 500 мл ацетона, растворяют 554 г органической фосфорной кислоты [бис(2-этилгексил)фосфорной кислоты, указанной в каталоге "Aldrich" под номером 23,782-5), (1,72 моль кислоты). Молярное отношение NaOH/органическая фосфорная кислота составляет 1,70/1,72, или 0,99.

При комнатной температуре, перемешивая вручную с помощью стеклянной мешалки, вливают раствор указанной органической фосфорной кислоты в раствор NaOH. Протекает следующая реакция:

[RO]2P(O)OH + NaOH → [RO]2P(O)ONa + H2O

Реакция слабо экзотермическая, в результате получают однородный раствор желтоватого цвета. Величина рН раствора, измеренная при 25°С, близка к 7.

с) Синтез фосфатированной соли неодима формулы [RO]2P(O)O]3Nd

- При интенсивном перемешивании (электрическая мешалка в форме якоря) и при комнатной температуре вливают раствор органического фосфата Na, полученного в пункте b), приведенном выше, в водный раствор NdCl3·6H2O, полученный в пункте а).

Сразу же образуется очень мелкий белый осадок. После введения всего органического фосфата Na (при молярном отношении [RO]2P(O)ONa/NdCl = 1,70/0,57= 2,98) полученную смесь поддерживают при перемешивании в течение 30 минут. Происходит следующая реакция:

3[RO]2P(O)ONa + NdCl3·6H2O → Nd[OP(O)[OR]2]3 + 3NaCl + 6H2O

- Фосфатированную соль неодима, полученную таким образом, выделяют и промывают в центрифуге, снабженной "носком".

Величина рН маточных растворов находится в интервале от 3 до 4 при 25°С. Указанные маточные растворы являются бесцветными и прозрачными.

Полученную соль делят на два образца, затем, чтобы удалить все хлориды, каждый образец промывают смесью ацетон/деминерализованная вода, осуществляя три раза цикл промывки, описанный ниже.

Каждый цикл промывки осуществляют в пластмассовом ведре объемом 10 литров, содержащем первоначально 2 литра ацетона. Осуществляют гомогенизацию каждого образца и ацетона с помощью гомогенизатора "Ultra-Turrax» в течение приблизительно 1 минуты до получения раствора, напоминающего молоко.

Затем в ведро наливают 4 литра деминерализованной воды, после чего гомогенизируют полученную смесь с помощью того же гомогенизатора в течение 3 минут.

Полученную таким образом смесь центрифугируют, затем извлекают фосфатированную соль неодима из "носка".

Качественный анализ на хлориды в последней промывной воде дает почти отрицательный результат (реакция: NaCl + AgNO3 (среда HNO3) → AgCl↓ + NaNO3).

Промытую таким образом соль неодима сушат в сушильном шкафу при 60°С в вакууме в потоке воздуха в течение приблизительно 80 минут.

Окончательный выход по каждому синтезированному образцу находится в интервале от 95% до 98%, в зависимости от потерь, связанных с промывками. Каждый раз получают около 600 г фосфатированной соли неодима в сухом состоянии.

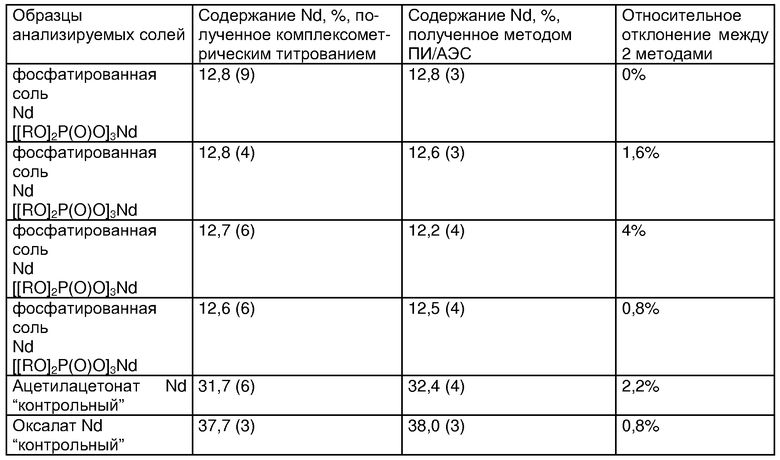

Массовое содержание неодима, определяемое одновременно методом комплексометрического титрования по остатку диэтилендиаминтетрауксусной кислоты (ЭДТК) и методом атомно-эмиссионной спектрометрии с плазменным индуцированием (ПИ/АЭС), находятся главным образом в диапазоне от 12,5% до 12,8% (при теоретическом содержании τ, равном 13,01%, с τ = [144,24/1108,50] x 100, где 144,24 г/моль = молярная масса неодима).

Каждый из двух указанных методов измерения содержания неодима осуществляют после кислотной минерализации соли влажным способом, либо на песочной бане в открытой системе, либо в микроволновой печи в закрытой системе.

Метод комплексометрического титрования по остатку ЭДТК заключается в обратном титровании избытка ЭДТК (диэтилендиаминтетрауксусная кислота) со связыванием неодима в комплекс, в котором избыток ЭДТК количественно определяют при рН 4,6 с использованием сульфата цинка.

Используют окрашенный индикатор с фотометрическим детектированием точки эквивалентности.

Метод атомно-эмиссионной спектрометрии в сочетании с плазменным индуцированием представляет собой метод элементного анализа, основанный на наблюдении полос, испускаемых атомами, переведенными в возбужденное состояние в среде плазмы.

Полосы испускания, которые используют для анализа неодима, соответствуют длинам волн 406,109 нм и 401,225 нм.

Для использования данного спектрометрического метода осуществляют предварительную калибровку по "контрольным" солям неодима, имеющим известное содержание неодима.

Таблица, приведенная ниже, указывает содержание Nd, полученное с помощью двух указанных методов (число опытов, проведенных с каждым образцом соли, указано в скобках).

Результаты, полученные двумя методами, сравнимы (относительное отклонение < 4%).

2) Синтез предварительно образованных каталитических систем, "контрольных" и согласно изобретению.

а) Состав "контрольных" каталитических систем t и t'.

"Контрольную" каталитическую систему t получают на основе

- бутадиена в качестве сопряженного диенового мономера,

- октоата неодима в качестве соли редкоземельного металла,

- гидрида диизобутилалюминия (ниже ГДИБА) в качестве алкилирующего агента, и

- хлорида диэтилалюминия (ниже ХДЭА) в качестве донора галогена.

Данная каталитическая система t характеризуется следующими относительными молярными отношениями по отношению к соли неодима:

октоат Nd/бутадиен/ГДИБА/ХДЭА = 1 /30/1,8/2,6.

"Контрольная" каталитическая система t' отличается от упомянутой каталитической системы t только тем, что она содержит ацетилацетонат неодима вместо октоата неодима в качестве соли редкоземельного металла (при этом относительные молярные отношения по отношению к соли неодима являются идентичными).

В двух данных каталитических системах t и t' соль неодима находится в виде суспензии в низкомолекулярном инертном углеводородном растворителе, представляющем собой метилциклогексан.

б) Состав каталитических систем 1-29 согласно изобретению.

Каждая из каталитических систем 1-29 содержит фосфатированную соль неодима, такую, которая была синтезирована согласно пункту 1), описанному выше.

- Первая серия каталитических систем согласно изобретению (системы 1-13 и 27-29, смотри ниже) такова, что фосфатированная соль неодима находится в виде суспензии в низкомолекулярном инертном углеводородном растворителе (представляющем собой метилциклогексан, н-гептан или циклогексан).

- Вторая серия каталитических систем согласно изобретению (системы 14-26, смотри ниже) такова, что фосфатированная соль неодима находится в виде суспензии в смеси двух инертных углеводородных растворителей, соответственно низкомолекулярного и высокомолекулярного (смесь вазелинового масла типа "Prolabo qualite' Rectapur" и циклогексана или метилциклогексана).

Упомянутую суспензию получают путем смешения двух указанных растворителей, осуществляя на первом этапе в течение одной минуты дисперсионное измельчение фосфатированной соли неодима в вышеупомянутом масле с помощью гомогенизатора типа "ultra-turrax»с получением очень тонкой, гомогенной и относительно стабильной суспензии (несколько дней были необходимы для того, чтобы наблюдать начало осаждения твердого вещества). Таким образом, работа с суспензией для отбора проб облегчена.

На втором этапе к полученной суспензии добавляют циклогексан или метилциклогексан, что вызывает значительное увеличение вязкости и, в известных случаях, приводит к образованию геля, находящегося в более или менее жидком состоянии.

Каталитические системы 1-29 согласно изобретению характеризуются следующими относительными молярными отношениями по отношению к соли неодима:

октоат Nd/бутадиен/ГДИБА/ХДЭА = 1/25-50/1,3-4,5/2,6 или 3.

в) Способ синтеза, общий для "контрольных" каталитических систем и каталитических систем согласно изобретению.

- Первая стадия

С целью получения каталитических систем t, t', 1-13 и 27-29, 15, 6 г соли неодима в порошкообразном состоянии помещают в реактор объемом 1 л, предварительно очищенный от загрязнений. Затем данную соль подвергают продувке азотом через дно реактора в течение 15 минут.

С целью получения каталитических систем 14-26, предварительно осуществляют описанное выше суспендирование фосфатированной соли неодима в вазелиновом масле, при этом массовая доля вышеупомянутой соли составляет 10%. Затем полученную суспензию соли в масле продувают азотом в течение 5 мин. Затем суспензию, полученную таким образом, выливают в реактор, идентичный предыдущему, предварительно очищенный от упомянутых примесей и находящийся в атмосфере азота.

- Вторая стадия

В реактор, содержащий соль неодима, вводят 90% (массовая доля) растворителя, упомянутого выше в пунктах а) и b), при этом данный растворитель представляет собой метилциклогексан для синтеза каталитических систем t, t', метилциклогексан или н-гептан для каталитических систем 1-13 и 29 и циклогексан или метилциклогексан для каталитических систем 14-28.

Продолжительность и температура контактирования указанного растворителя и соли неодима составляют соответственно для каталитических систем t, t', 1-13 и 29-30 мин и 30°С, для каталитических систем 14-27 - 4 ч и 60°С и для каталитической системы 28 - 2 ч и 60°С.

- Третья стадия

С целью "предварительного образования» каждой каталитической системы в реактор при температуре 30°С вводят бутадиен (при молярном отношении, указанном выше в пунктах а) и b)).

- Четвертая стадия

Затем в реактор вводят в качестве алкилирующего агента соли неодима, гидрид диизобутилалюминия (ГДИБА) с концентрацией около 1 М, а также количество растворителя, упомянутого выше на второй стадии, соответствующее массовой доле 5% от всего количества указанного растворителя. Продолжительность алкилирования составляет 15 мин для каталитических систем t, t', 1-9, 14-28, и 30 мин для других каталитических систем 10-13 и 29 (смотри ниже пункт II). Температура реакции алкилирования равна 30°С.

- Пятая стадия

Затем в реактор вводят хлорид диэтилалюминия (ХДЭА) в качестве донора галогена с концентрацией около 1 М, а также количество растворителя, упомянутого выше на второй стадии, соответствующее оставшейся массовой доле, составляющей 5% от всего количества указанного растворителя. Температуру реакционной среды доводят до 60°С.

- Шестая стадия

Затем осуществляют "предварительное образование» (или старение) смеси, полученной таким образом, поддерживая указанную температуру 60°С в течение 120 мин, за исключением каталитической системы 11, которую выдерживают только в течение 60 мин (смотри пункт II).

- Седьмая стадия

Получают таким образом около 700 мл раствора каталитической системы t, t' или 1-29. Раствор выводят из реактора и помещают его в склянку "Steinie" объемом 750 мл, предварительно промытую, высушенную и продутую азотом.

Каталитический раствор хранят в атмосфере азота в холодильнике при температуре -15°С.

II. Полимеризация изопрена с помощью каталитических систем t, t', и 1-16

1) Последовательный порядок выполнения операций во время проведения различных полимеризаций.

В качестве реактора полимеризации используют склянку "Steinie" объемом 250 мл (кроме второго и третьего примеров полимеризации с помощью каталитической системы 5, где используют склянку "Steinie" объемом 750 мл, смотри таблицу ниже). Осуществляют каждую реакцию полимеризации, подвергая упомянутую склянку встряхиванию в баке с водой.

Используют углеводородную фракцию С5 парового крекинга, чтобы извлечь из нее изопрен с чистотой около 100%. Для этого проводят обычную лабораторную очистку, состоящую из следующих последовательных операций:

- перегонка указанной углеводородной фракции С5 с малеиновым ангидридом для удаления остаточного циклопентадиена,

- пропускание через колонку с глиноземом для удаления полярных примесей,

- продувка азотом в течение 20 мин непосредственно перед реакцией полимеризации.

Методом хроматографии в газовой фазе (ХГФ) определяют массовую долю изопрена, извлеченного из указанной углеводородной фракции С5, которая составляет 99,2%.

Каждую реакцию полимеризации изопрена (используют 10 г изопрена на склянку, за исключением второго и третьего примеров с каталитической системой 5, где используют 36 г изопрена) осуществляют в циклогексане при 50°С (в указанном третьем примере с каталитической системой 5 температура равна 30°С) в инертной атмосфере (азот). Используют массовое отношение растворитель полимеризации (циклогексан)/мономер (изопрен), равное 9 (данное массовое отношение обозначают ниже Р/М).

Исходное каталитическое количество неодим, согласно проведенному исследованию, изменяется от 90 мкмоль до 600 мкмоль на 100 г изопрена (в сводных таблицах, приведенных ниже, данное количество выражено в μMcм). Отмечают, что это количество неодима регулируют в соответствии с величиной отношения (алкирующий агент/соль редкоземельного металла) с целью получения конечных характеристических вязкостей, которые являются практически для полученных изопренов.

Герметичность склянки обеспечивается комплектом типа "прокладка - перфорированная крышка", позволяющим впрыскивать каждую каталитическую систему с помощью шприца.

Ацетилацетон используют в объеме 1 мл в качестве агента, останавливающего реакцию полимеризации, и N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6ПФД) используют в качестве защитного агента (в объеме 2 мл при концентрации 10 г/л в циклогексане, или 0,02 г).

Затем из полимерного раствора, полученного таким образом, отгонкой с водяным паром в течение 30 мин в присутствии тамолата кальция (используют 2 мл тамола и 50 мл CaCl2 с концентрацией 30 г/л) извлекают полиизопрен, затем полученный экстрагированный раствор сушат в течение приблизительно 18 часов в сушильном шкафу при 60°С в вакууме (при давлении 200 мм рт. ст.) с легкой продувкой азотом.

Измерение степени конверсии изопрена в полиизопрен в зависимости от продолжительности реакции осуществляли для описания кинетики полимеризации.

Характеристическая вязкость ηхар при 0,1 г/дл в толуоле характеризует макроструктуру каждого полученного полиизопрена.

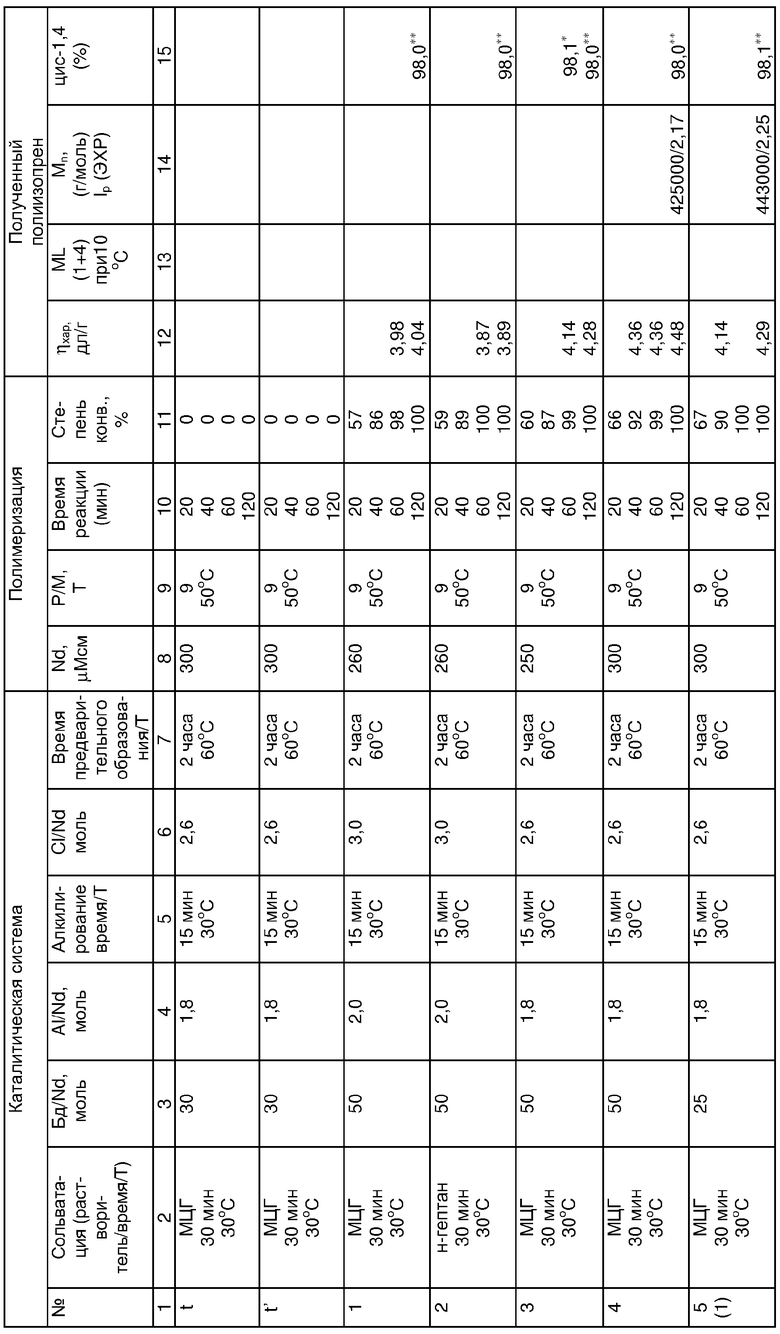

2) Подробные условия осуществления полимеризации с помощью каждой каталитической системы: "контрольных" - t, t' и согласно изобретению - с 1 по 16.

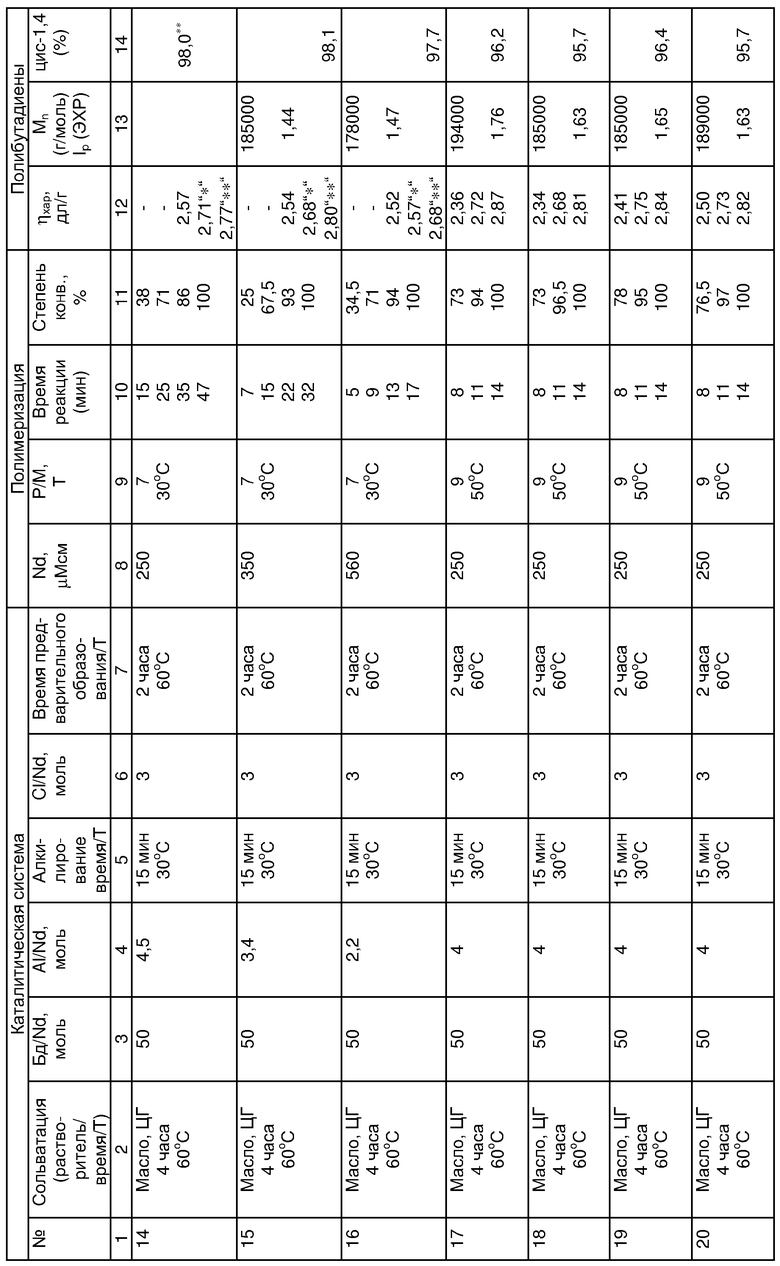

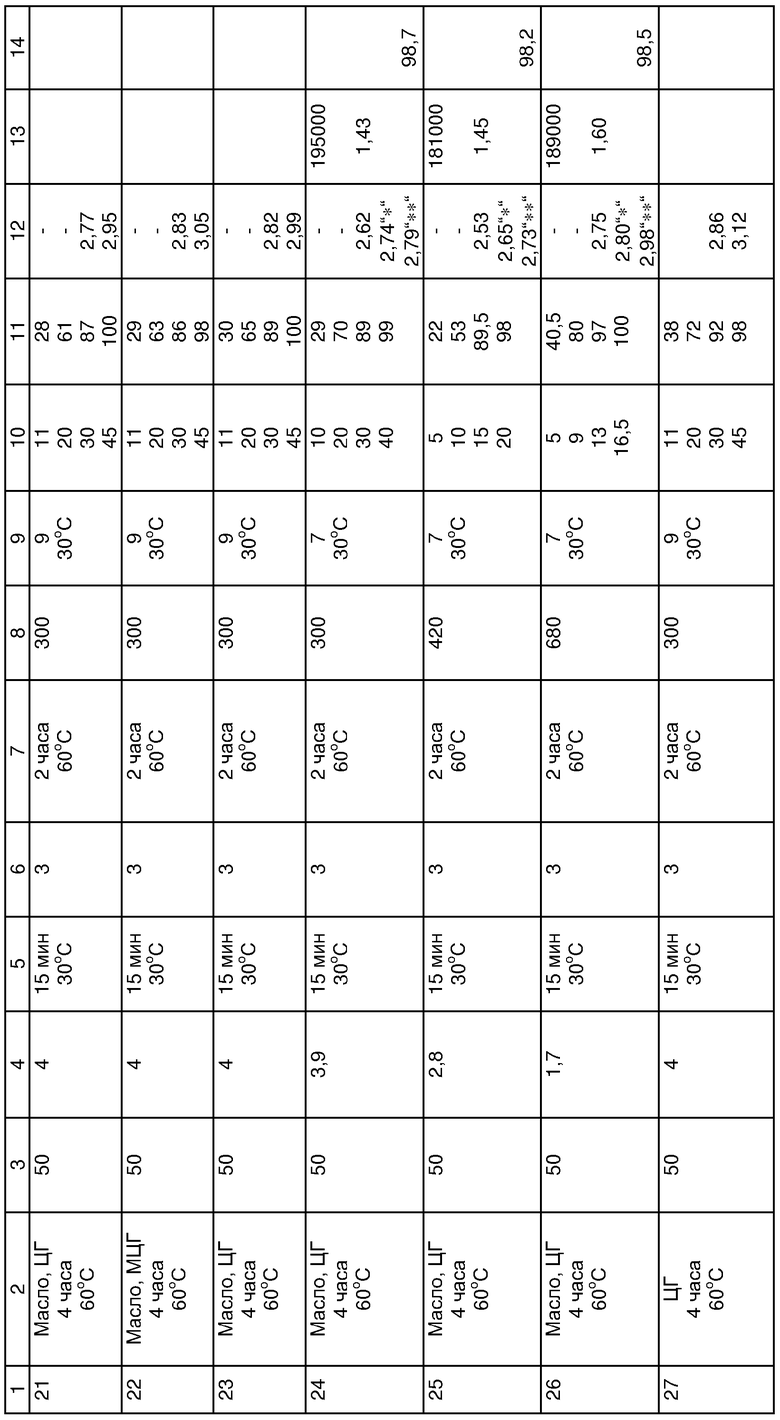

Таблицы, представленные ниже, описывают подробно:

- характеристики каждой использованной каталитической системы, которые показывают

условия сольватации (используемый(ые) растворитель(и), время и температура контактирования, с ЦГ = циклогексан и МЦГ = метилциклогексан,

молярное отношение между мономером для «предварительного образования»(в данном случае бутадиена, сокращенно Бд) и солью редкоземельного металла (сокращенно Nd),

молярное отношение между алкилирующим агентом (Al) и солью редкоземельного металла (Nd),

условия алкилирования (продолжительность и температура T),

молярное отношение между донором галогена (Cl) и солью редкоземельного металла (Nd),

условия предварительного образования или старения (продолжительность и температура Т);

- характеристики каждой осуществленной реакции полимеризации, которые показывают

используемое исходное каталитическое количество неодима Nd (Nd в μМсм),

массовое отношение Р/М (растворитель циклогексан/ полимеризуемый мономер) и температура Т полимеризации,

степень конверсии (сокращенно степень конв.), соответствующая определенному времени реакции; и

- характеристики нескольких полученных полиизопренов, которые показывают:

характеристическую вязкость ηхар и вязкость по Муни ML(1+4) при 100°С (измерена согласно стандарту ASTM: D-1646),

среднечисловая молекулярная масса Mn и индекс полидисперсности Ip, измеренный методом эксклюзионной хроматографии по размеру (ЭХР), смотри приложение 2,

содержание звеньев цис-1,4, измеренное методом ядерного магнитного резонанса углерода 13 (ЯМР 13С) и методом количественного анализа с использованием инфракрасного излучения (МИК) в таблицах, приведенных ниже, методы идентифицированы значками «*»и «**»соответственно. В более подробном описании данных методов дается ссылка на приложение 1.

Следует отметить, что содержание в полиизопрене звеньев цис-1,4 составило 98,1% при определении их методом ЯМР13С (выше помечено значком "*"), измеряя тем же самым методом содержание звеньев транс-1,4 и транс-3,4, это содержание было равно 0,2% и 1,7% соответственно (при этом содержание звеньев 1,2 равно нулю).

3) Выводы

- Примеры полимеризации с помощью "контрольных" каталитических систем t и t' показывают, что использование в каталитической системе, характеризующейся молярным отношением Al/Nd от 1 до 2, соли, представляющей собой октоат неодима или ацетилацетонат неодима вместо соли редкоземельного металла согласно изобретению, такой как трис[бис(2-этилгексил)фосфат] неодима, придает соответствующей каталитической системе нулевую активность при полимеризации изопрена.

- Примеры полимеризации с помощью каталитических систем согласно изобретению показывают, что значения каталитической активности, полученные при молярном отношении Al/Nd от 1 до 2 (в частности, каталитические системы 3-7 и 9-13), являются особенно высокими. В самом деле, для всех указанных каталитических систем получают 100%-ую конверсию изопрена по истечении, приблизительно, 60 минут при конечной характеристической вязкости, находящейся, в среднем, в интервале от 4 до 4,5 дл/г.

Для полученных полиизопренов (со 100%-ой конверсией), при характеристической вязкости порядка 4 дл/г, отмечают, что каталитическая активность увеличивается, когда молярное отношение Al/Nd уменьшается, как это показывает Фиг.1, которая относится к получению полиизопренов с помощью указанных каталитических систем 8 и 10-16.

Отмечают, в частности, что каталитическая система 13, характеризующаяся отношением Al/Nd, равным 1,3, представляет собой предпочтительный вариант осуществления изобретения, поскольку она позволяет получить степень конверсии 96% за 20 мин и конечную характеристическую вязкость около 4,4 дл/г для полиизопрена, имеющего содержание звеньев цис-1,4 98%.

- Отмечают, что воспроизводимость активности каталитических систем согласно изобретению отличная, и это несмотря на различия, которые могут существовать на уровне качества используемых изопрена и растворителя, в частности.

Равным образом отмечают, что полученные полиизопрены обладают точно теми же самыми макроструктурными и микроструктурными характеристиками (в частности, содержание цис-1,4 около 98%), несмотря на изменения количества каталитической основы (Nd) и молярного отношения бутадиен/Nd.

В частности, опыты, проведенные с каталитическими системами 3-6, показывают, что величины указанного выше отношения (изменяющиеся в интервале от 25 до 50) не влияют существенным образом на активность и вышеупомянутые характеристики.

- Отмечают, что полиизопрены, полученные с помощью каталитических систем согласно изобретению, обладают особенно низкими коэффициентами полимолекулярности. В качестве примера, полиизопрены, полученные с помощью каталитической системы 5 в результате вышеупомянутых опытов (1), (2) и (3), имеют коэффициенты полимолекулярности от 2,1 до 2,3.

- Каталитические системы 14-16, которые содержат в качестве растворителя смесь масла и циклогексана, проявляют активности, относительно близкие к активностям каталитических систем 1-13, которые содержат только один алициклический растворитель, такой как метилциклогексан (независимо от исходного каталитического количества неодима).

- Как видно при полимеризациях, осуществленных с помощью каталитических систем 10-13, в которых отношение Al/Nd меньше 2, для достижения оптимальной каталитической активности требуется более продолжительное взаимодействие соли редкоземельного металла с алкилирующим агентом (30 мин вместо 15 мин при 30°С) и уменьшение отношения Cl/Nd (с величины, равной 3, для каталитических систем, в которых отношение Al/Nd равно или больше 2, до величины, равной 2,6).

- При рассмотрении результатов, полученных с каталитическими системами 10 и 11, отмечают, что условия «предварительного образования» системы (температура и продолжительность) не влияют на каталитическую активность, при данном отношении Al/Nd (равном 1,8) кинетика полимеризации при одинаковой вязкости остается точно такой же (количество Nd должно быть подобрано).

В целом отмечают, что содержание звеньев цис-1,4 зависит от температуры полимеризации (смотри третий пример полимеризации с помощью каталитической системы 5 при температуре полимеризации 30°С, которая обеспечивает для полученного полиизопрена содержание звеньев цис-1,4, равное 98,4 или 98,5%, которые выше содержания, полученного с каталитической системой 5 при температуре полимеризации 50°С).

III. Полимеризация бутадиена с помощью каталитических систем 14-29

1) Последовательный порядок выполнения операций для различных полимеризаций.

В качестве реактора полимеризации используют склянку "Steinie" объемом 250 мл. Осуществляют каждую реакцию полимеризации, подвергая упомянутую склянку встряхиванию в баке с водой.

Каждую реакцию полимеризации бутадиена (используют 10 г бутадиена на склянку) осуществляют в циклогексане при 30°С, при 50°С или при 60°С и в инертной атмосфере (азот). Используют массовое отношение "растворитель полимеризации (циклогексан)/ мономер (бутадиен)", равное 7 или 9 (данное массовое отношение обозначают ниже Р/М).

Исходное каталитическое количество неодима, зависящее от проведенного исследования, изменяется от 250 мкмоль до 2000 мкмоль на 100 г бутадиена (в сводных таблицах, приведенных ниже, данное количество выражено в μMcм). Отмечают, что упомянутое количество неодима регулируют в соответствии с величиной отношения (алкилирующий агент/соль редкоземельного металла), с целью получения конечных характеристических вязкостей, которые являются практически одинаковыми для полученных полибутадиенов.

Герметичность склянки обеспечивается комплектом типа "прокладка - перфорированная крышка", позволяющим, таким образом, впрыскивать каждую каталитическую систему с помощью шприца.

Ацетилацетон используют в объеме 1 мл для остановки реакций полимеризации, осуществляемых с каталитическими системами 14-20, и при молярном отношении ацетилацетон/неодим, равном 21, для остановки реакций, осуществляемых с каталитическими системами 28 и 29.

Что касается метанола, его используют для остановки реакций полимеризации, осуществляемых с каталитическими системами 21-27.

N-1,3-Диметилбутил-N'-фенил-п-фенилендиамин (6ПФД) используют в качестве защитного агента (в количестве 0,5 г) и, в случае полимерного раствора, полученного с каталитической системой 28, это соединение используют в количестве 0,2 рсе в сочетании с 0,2 рсе защитного агента под названием "AO2246".

Из полученных полимерных растворов извлекают полибутадиены путем отгонки с водяным паром в присутствии тамолата кальция, наподобие полиизопренов, получаемых в пункте II.

Сушку осуществляют в течение приблизительно 18 часов в сушильном шкафу при 60°С в вакууме (при давлении 200 мм рт. ст.) при легкой продувке азотом.

Измерение степени конверсии бутадиена в полибутадиен в зависимости от времени реакции осуществляют для описания кинетики полимеризации.

Характеристическая вязкость ηхар при 0,1 г/дл в толуоле характеризует макроструктуру каждого полученного полибутадиена.

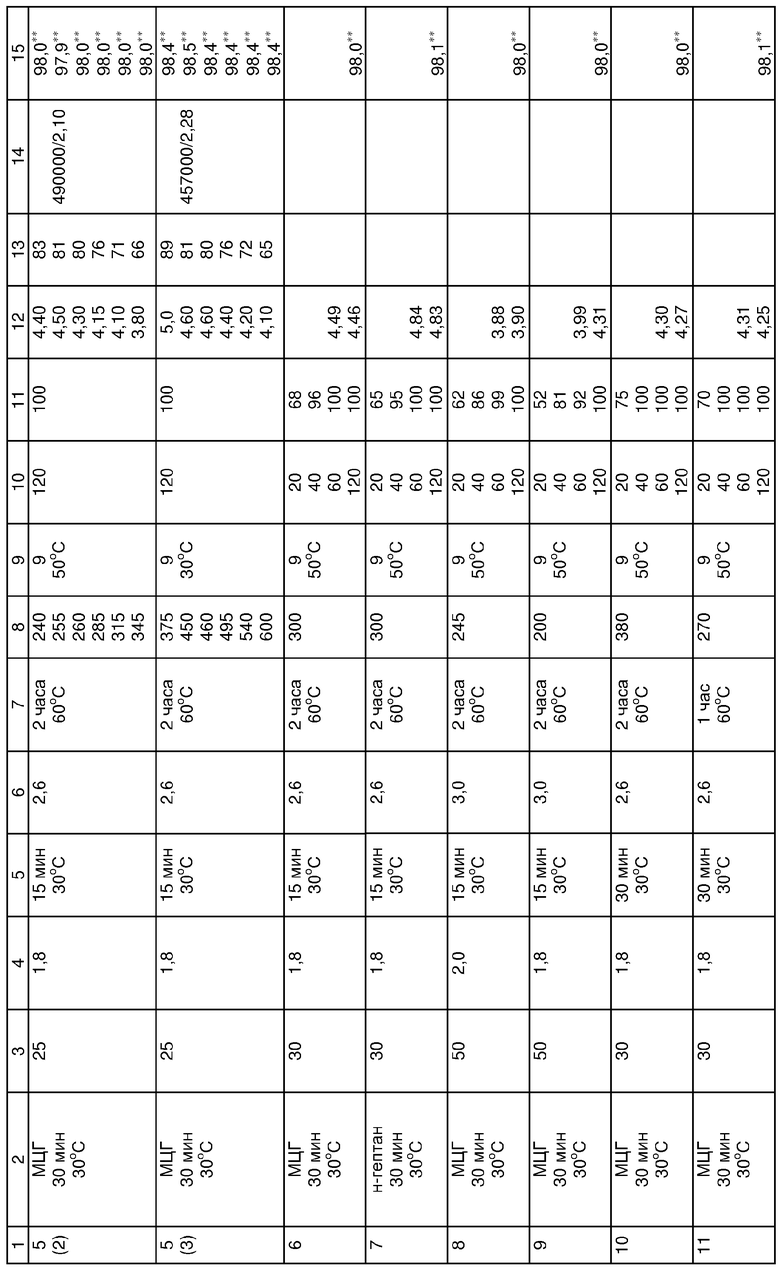

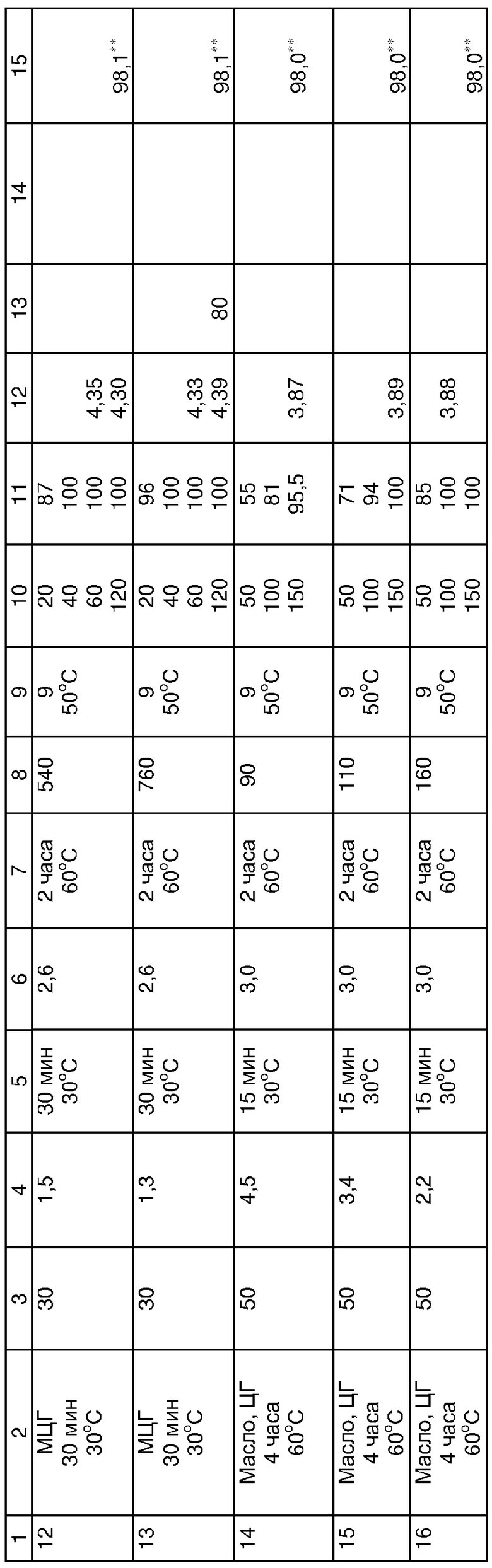

2) Условие полимеризаций, осуществляемых с помощью каждой каталитической системы, согласно изобретению с 14 по 29.

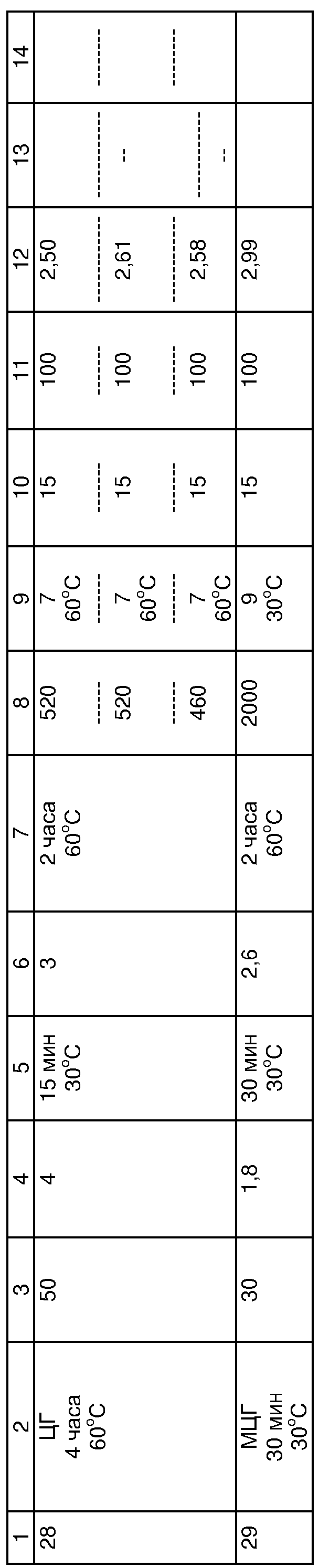

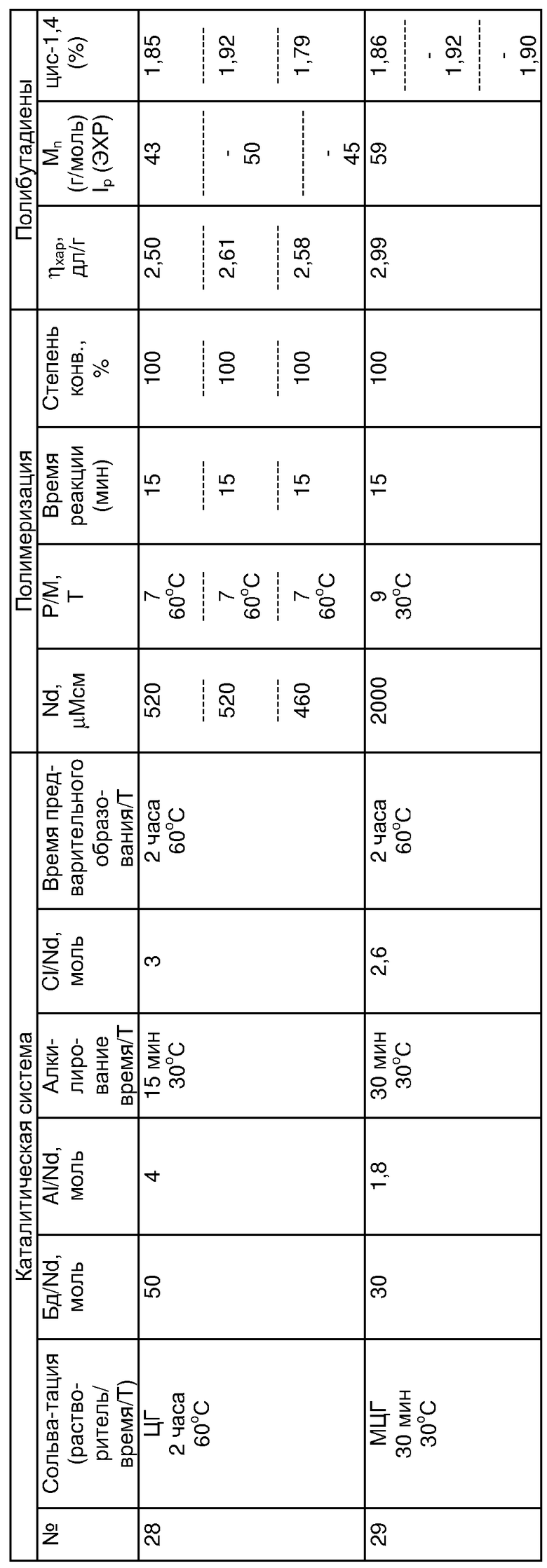

Как и в таблицах пункта II, таблицы, представленные ниже, указывают характеристики каждой использованной каталитической системы, условия каждой осуществленной реакции полимеризации и характеристики полученных полибутадиенов.

Значения характеристических вязкостей, отмеченные знаком (*), представляют собой "сырые" вязкости, то есть они соответствуют вязкости образца, содержащего остаточное масло, оставшееся от каталитической системы.

Значения характеристических вязкостей, отмеченные знаком (**), представляют собой вязкости "без масла", то есть они соответствуют вязкости того же образца, который был отмыт от его масла коагуляцией в метаноле.

Содержания звеньев цис-1,4, представленные в двух таблицах, приведенных выше, были измерены методом в "ближней инфракрасной области» (сокращенно называемым специалистом "БИК" (приложение 1).

Для опытов, проведенных с помощью каталитических систем 28 и 29, были измерены дополнительно вязкости по Муни ML(1+4) полученных полибутадиенов, а также их индекс полидисперсности Ip (измерен методом ЭХР). Получены следующие результаты.

Результаты опытов показывают, что каталитические системы согласно изобретению позволяют получать полибутадиены, имеющие одновременно вязкость по Муни ML(1+4) больше 40 и индекс полидисперсности меньше 2, что делает их особенно подходящими для беговых дорожек шин.

3) Выводы

Для полученных полибутадиенов (с практически 100%-ой конверсией) с характеристической вязкостью, находящейся в интервале от 2,6 до 2,8 дл/г, отмечают, что каталитическая активность увеличивается, когда молярное отношение Al/Nd уменьшается, как это подтверждает Фиг.2, которая относится к получению полибутадиенов в присутствии вышеупомянутых каталитических систем 14, 15, 16, 24, 25, 26.

На фиг.2 можно видеть, что уменьшение отношения Al/Nd с 4,5 до 1,7 позволяет значительно увеличить каталитическую активность (согласно опытам, проведенным с каталитическими системами 14 и 26, в которых содержание неодима переходит соответственно от 250 к 680 мкмоль Nd на 100 г бутадиена для достижения аналогичной вязкости в интервале от 2,6 до 2,8 дл/г).

Отмечают, что каталитическая система 26, характеризующаяся отношением Al/Nd, равным 1,7, представляет собой предпочтительный вариант осуществления изобретения, поскольку она позволяет получить степень конверсии 100% за 16,5 мин для полибутадиена, имеющего характеристическую вязкость около 2,8 дл/г и содержание звеньев цис-1,4 98,5%.

- Отмечают, что воспроизводимость активности данных каталитических систем для полимеризации бутадиена является очень хорошей (согласно опытам, проведенным с каталитическими системами 17-20, в которых полученные полибутадиены имеют практически те же самые макроструктурные и микроструктурные характеристики). Отмечают также, что полибутадиены, полученные с помощью данных каталитических систем, обладают очень низкими коэффициентами полимолекулярности (Ip практически находится в интервале от 1,40 до 1,80).

- Опыты, проведенные с помощью каталитических систем 21, 22, 23 и 27, которые содержат в качестве алифатического или алициклического растворителя смесь высокомолекулярного масла и низкомолекулярного растворителя, такого как циклогексан или метилциклогексан, или только циклогексан, показывают, что природа алифатического или алициклического растворителя, который ассоциирован с маслом для образования геля с солью редкоземельного металла, практически не отражается на активности каталитической системы. Кроме того, присутствие или отсутствие вышеупомянутого масла в этом растворителе практически не изменяет каталитическую активность (согласно опыту, проведенному с каталитической системой 27).

ПРИЛОЖЕНИЕ 1: Определение микроструктуры полученных эластомеров

I/ Для полиизопренов:

1) Метод ядерного магнитного резонанса углерода-13 (анализ ЯМР13С)

а) Приготовление образцов

2 г полиизопрена экстрагируют ацетоном при кипячении с обратным холодильником в течение 8 часов. Экстрагированный полиизопрен затем сушат при комнатной температуре в вакууме в течение 24 часов. Затем полученный сухой полиизопрен повторно растворяют в хлороформе. Раствор полиизопрена фильтруют и растворитель удаляют в роторном испарителе в течение 4 часов (температура ванны составляет 40°С).

Для проведения анализа растворяют приблизительно 600 мг полиизопрена, полученного таким образом, в CDCl3 (2 мл) непосредственно в трубке ЯМР13С.

б) Характеристики прибора

- Спектрофотометр, выпускаемый в продажу под названием "BRUKER AM250".

- Резонансная частота (SFO) = 62,9 МГц.

- Импульсная программа: INVGATE.AU (устранение эффекта "NOE" при количественном анализе методом ЯМР13С).

- Длительность импульсов: 9 мкс (90оC).

- Длительность релаксации: 10 с

- Число переходных накоплений (NS)= 8192

в) Определение пиков спектра

Идентификацию пиков по руководству:

Quang Tho Pham, R. Petiaud, H. Waton, M.F. Llauro Darricades, "Proton and NMR Spectra of Polymers", 1991, Penton Press.

г) Метод интегрирования

- Звенья 1-2 не обнаружены.

- Соотношение между содержанием звеньев 3-4 и звеньев 1-4 определено с помощью этиленовых углеродов. Содержание звеньев 1-4 транс и звеньев 1-4 цис в полиизопрене вычислено по алифатических углеродам.

2) Метод количественного анализа с использованием инфракрасного излучения (МИК)

а) Приготовление образцов

Для количественного анализа с помощью инфракрасного излучения используют полиизопрен, полученный выше в пункте 1) и который был использован для ЯМР (образец экстрагировали ацетоном, затем сушили в сушильном шкафу).

Раствор полиизопрена в CCl4 c концентрацией 10 г/л анализируют в кювете с KBr толщиной 0,2 мм.

б) Прибор

- Спектрофотометр, поставляемый в продажу под названием "BRUKER IFS88".

- Условия регистрации:

апертура пучка: максимальная;

разрешение: 2 см-1;

скорость мобильного отражателя: 0,639 см·с-1;

датчик: DTGS;

накопление: 64 сканирования;

время продувки: 3 мин;

спектральный диапазон: от 4000 до 400 см-1;

регистрация спектров по пропусканию;

эталон: растворитель CCl4

- Обработка спектров:

перевод на мини-компьютер;

обработка с использованием программы "OPUS»фирмы "BRUKER".

в) Определение пиков спектра

Спектральные исследования, а также информация, содержащаяся в следующих документах, позволили определить характеристические полосы для звеньев различных типов:- Y. Tanaka, Y. Takeuchi, M. Kobayashi, H. Tadokoro, Journal of Polymer Science, Part A-2, 1971, 9(1), 43-57.

- J.P. Kistel, G. Friedman, B. Kaempf, Bulletin de la Socie′te′ Chimique de France, 1967, №12.

- F. Assioma, J. Marchal, C.R. Acad. Sc. Paris, Ser. C, 1968, 266(22), 163-6 et Ser. D, 1968, 266(6), 369-72.

- T.F. Banigan, A.J. Verbiscar, T.A. Oda, Rubber Chemistry and Technology, 1982, 55(2), 407-15.

Конформация 3-4 имеет две характеристические полосы:

- полосу при 880 см-1 высокой интенсивности, соответствующую деформационным колебаниям вне плоскости (δ С-Н) концевых водородных атомов винильной группы (=СН2);

- полосу при 3070 см-1, соответствующую валентным колебаниям ν C-H той же самой группы (=СН2).

Конформация цис-1-4 имеет характеристическую полосу при 3030 см-1. Данная полоса соответствует валентным колебаниям ν C-H группы =СН.

Полоса, соответствующая симметричным деформационным колебаниям метильных групп (δ СН3), представляет собой сложную полосу, которая объединяет три конформации. Поглощение, соответствующее δ СН3 конформации транс-1-4, максимально при 1385 см-1; речь идет о плече указанной полосы.

г) Метод интегрирования

Полосы конформаций 3-4 и цис-1-4 интегрируют методом касательной поверхности.

Максимум поглощения 1-4 транс соответствует плечу интенсивной полосы групп δ СН3. Методом, наиболее пригодным в данном случае, является измерение высоты полосы, нулевой линией которой является касательная полосы δ СН3.

д) Калибровочные кривые

Выражение закона Бера-Ламберта:

Do(ν или δ) = ε(ν или δ) е с, где

Do(ν или δ) = оптическая плотность полосы ν или δ;

ε(ν или δ) = молярный коэффициент экстинкции анализируемого вещества, ответственного за полосу ν или δ;

с = молярная концентрация анализируемого вещества; и

е = толщина образца.

Коммерческие полиизопрены (поставляемые в продажу под названиями "IR305", "NATSYN 2200" и "SKI-3S"), полиизопрен, синтезируемый в лабораторных условиях (MC78), и натуральный каучук (НК) взяты в качестве эталонных образцов. При сравнении (растворов) с одинаковыми концентрациями закон, следовательно, может быть записан в следующем виде:

Dx = KX,

где

Dx = интегральная величина полосы, соответствующей звену Х,

Х = содержание звена Х в каучуке (определяется методом ЯМР13С), и

К = константа калибровки.

Таким образом, для каждого звена можно построить калибровочные кривые Dx = f(X).II/ Для полибутадиенов

Используют метод количественного анализа, называемый "в ближней инфракрасной области» (БИК). Речь идет о косвенном методе, к которому прибегают для "контрольных" эластомеров, микроструктура которых была определена методом ЯМР13С. Используют количественное соотношение (закон Бера-Ламберта), существующее между распределением мономеров в эластомере и формой его спектра БИК. Данный метод осуществляют в две стадии.

1) Калибровка

- Осуществляют регистрацию спектров соответствующих "контрольных" эластомеров.

- Составляют математическую модель, связывающую микроструктуру с данным спектром с помощью метода регрессии НМНК (Неполный Метод Наименьших Квадратов), построенном на факториальном анализе спектральных данных. В двух следующих документах углубленным образом обсуждаются теория и применение данного метода анализа "мультипараметрических" данных:

(1) P. GELADI et B.R. KOWALSKI

"Partial Least Squares regression: a tutorial ",

Analytica Chimica Acta, vol. 185, 1-17(1986).

(2) M. TENENHAUS

"La regression PLS - Theorie et pratique"

Paris, Rditions Technip (1998).

2) Измерение

- Производят регистрацию спектра образца.

- Осуществляют расчет микроструктуры.

ПРИЛОЖЕНИЕ 2:

Определение молекулярно-массового распределения полученных эластомеров методом эксклюзионной хроматографии по размеру (ЭХР)

а) Принцип измерения

Эксклюзионная хроматография по размеру или ЭХР (SEC) (size exclusion chromatography) позволяет физически разделить макромолекулы по их размеру в набухшем состоянии на колонках, заполненных пористой неподвижной фазой. Макромолекулы разделяют по их гидродинамическому объему, при этом наиболее объемные элюируются в первую очередь.

Не являясь абсолютным методом, ЭХР позволяет определить молекулярно-массовое распределение полимера. Исходя из коммерческих стандартных продуктов, можно определить среднечисловые (Mn) и среднемассовые (Mw) молекулярные массы, а также вычислить индекс полидисперсности (Ip = Mw/Mn).

б) Подготовка полимера

Перед анализом образец не проходит специальную обработку. Его просто растворяют в тетрагидрофуране до концентрации около 1 г/л.

в) Анализ методом ЭХР

Используемый прибор представляет собой хроматограф "WATERS, modele 150C". Элюирующим растворителем является тетрагидрофуран, скорость элюирования 0,7 мл/мин, температура системы 35°С, продолжительность анализа 90 мин. Используют набор из четырех последовательно соединенных колонок с коммерческими названиями: "SHODEX KS807", "WATERS type STYRAGEL HMW7" и две колонки "WATERS STYRAGEL HMW6E". Инжектируемый объем раствора образца полимера составляет 100 мкл. Детектором является дифференциальный рефрактометр "WATERS modele R132X", и программным средством для обработки хроматографических данных является система "WATERS MILLENIUM» (версия 3.00).

Настоящее изобретение касается каталитической системы, которая может быть использована для получения путем полимеризации диеновых эластомеров, состоящих из полиизопренов и полибутадиенов, способа получения вышеупомянутой каталитической системы и способа получения с помощью данной каталитической системы таких диеновых эластомеров, состоящих из полиизопренов с высоким процентным содержанием звеньев цис-1,4 и полибутадиенов. Описана каталитическая система, полученная на основе по меньшей мере сопряженного диенового мономера, соли одного или нескольких редкоземельных металлов фосфорорганической кислоты, алкилирующего агента, представляющего собой алкилалюминий формулы AlR3 или HAlR2, и донора галогена, представляющего собой галогенид алкилалюминия, и она такова, что вышеупомянутая соль находится в форме суспензии в по меньшей мере одном инертном и насыщенном углеводородном растворителе алифатического или алициклического типа, при этом молярное отношение (алкилирующий агент/соль редкоземельного металла) представляет собой величину, изменяющуюся в интервале от 1 до 5. Описан способ получения каталитической системы и также способ получения диеновых эластомеров, содержащих полиизопрены и полибутадиены, заключающийся в том, что каталитическую систему заставляют действовать в инертном углеводородном растворителе в присутствии полимеризуемого сопряженного диена. Технический результат - воспроизводимость характеристик макроструктуры и микроструктуры полимеров, стабильная активность каталитических систем при полимеризации сопряженных диенов и низкий коэффициент полимолекулярности полигуопренов. 3 н. и 12 з.п. ф-лы, 4 табл., 2 ил.

одного сопряженного диенового мономера,

одной соли одного или нескольких редкоземельных металлов фосфорорганической кислоты,

одного алкилирующего агента, представляющего собой алкилалюминий формулы AlR3 или HAlR2, и

одного донора галогена, представляющего собой галогенид алкилалюминия,

отличающаяся тем, что указанная соль находится в виде суспензии в по меньшей мере одном инертном насыщенном углеводородном растворителе алифатического или алициклического типа, молярное отношение (алкилирующий агент/соль редкоземельного металла) находится в интервале от 1 до 5.

на первой стадии получают суспензию указанной соли в указанном растворителе,

на второй стадии вводят в полученную суспензию указанный сопряженный диеновый мономер,

на третьей стадии вводят алкилирующий агент в указанную суспензию, содержащую указанный мономер, с получением алкилированной соли и

на четвертой стадии добавляют указанный донор галогена к указанной алкилированной соли.

одного сопряженного диенового мономера,

одной соли одного или нескольких редкоземельных металлов фосфорорганической кислоты,

одного алкилирующего агента, представляющего собой алкилалюминий формулы AlR3 или HAlR2, и

одного донора галогена, представляющего собой галогенид алкилалюминия,

при этом вышеупомянутая соль находится в форме суспензии в по меньшей мере одном инертном насыщенном углеводородном растворителе алифатического или алициклического типа, молярное отношение алкилирующий агент/соль редкоземельного металла имеет величину, изменяющуюся в интервале от 1 до 5, и вышеупомянутая соль имеет массовое содержание редкоземельного металла или редкоземельных металлов, изменяющееся в интервале от 12,0 до 13,5%, при этом вышеупомянутое содержание определяют одновременно методом комплексометрического титрования по остатку диэтилендиаминтетрауксусной кислоты и методом атомно-эмиссионной спектрометрии в сочетании с плазменным индуцированием,

для получения гомополимеров или сополимеров бутадиена, обладающих одновременно вязкостью по Муни ML(1+4) при 100°С, измеренной согласно стандарту ASTM D 1646, равной или больше 40, и индексом полидисперсности, измеренным методом эксклюзионной хроматографии по размеру, меньше 2,5.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Каталитическая композиция для полимеризации бутадиена | 1987 |

|

SU1539199A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 0 |

|

SU304088A1 |

| Соединительный узел вала роторабуРОВОгО CTAHKA | 1979 |

|

SU846707A1 |

| US 3794604 А, 26.02.1974. | |||

Авторы

Даты

2006-01-20—Публикация

2001-11-07—Подача