Предлагаемое изобретение относится к области получения новых многофункциональных фторидных материалов для фотоники и ионики твердого тела, оптического материаловедения, магнитооптики, систем оптической записи информации и др.

Дифторид европия (II) EuF2 является наиболее стабильным из четырех дифторидов редкоземельных элементов (РЗЭ) RF2 (R2+=Sm2+, Eu2+, Tm2+, Yb2+), для которых обнаружена нетипичная для РЗЭ валентность 2+. Типичной валентностью для РЗЭ в неорганических фторидах является 3+. Традиционно в условиях научных химических лабораторий дифториды РЗЭ RF2 получают восстановлением соответствующих трифторидов RF3, используя один из трех восстановителей: водород, кремний или металлический РЗЭ. Однако степень полноты восстановления трифторидов Sm3+F3, Eu3+F3, Tm3+F3 и Yb3+F3 до соответствующих дифторидов RF2 строго не доказана ни для одного из названных восстановителей. Склонность к восстановлению (по стандартным энтальпиям диспропорционирования RF3) изменяется нелинейно с атомным номером РЗЭ и уменьшается по ряду: EuF3 >YbF3>SmF3>TmF3. Для последнего максимальная достигнутая степень восстановления отвечает составу TmF2.4.

Кристаллы дифторида европия  относятся к структурному типу флюорита - CaF2 (кубическая симметрия, пр. гр.

относятся к структурному типу флюорита - CaF2 (кубическая симметрия, пр. гр.  ). В силу неполноты восстановления Eu3+/Еu2+, контролировать которое весьма затруднительно, до сих пор точно не определен параметр a0 кристаллической решетки EuF2 (по данным разных авторов значения а0 изменяются в пределах

). В силу неполноты восстановления Eu3+/Еu2+, контролировать которое весьма затруднительно, до сих пор точно не определен параметр a0 кристаллической решетки EuF2 (по данным разных авторов значения а0 изменяются в пределах  ), имеются противоречивые данные об окраске кристаллов EuF2 (от желтой до белой) и их свойствах.

), имеются противоречивые данные об окраске кристаллов EuF2 (от желтой до белой) и их свойствах.

Глубина восстановления Eu3+ до Eu2+ в выращенном кристалле во многом определяется правильностью выбора восстановителя, условиями проведения кристаллизации и трудно контролируется. От выбора восстановителя зависит безопасность проведения экспериментальных работ.

Известен способ получения EuF2 с помощью восстановления в вакууме в парах металлического европия согласно реакции [1]:

при температуре 950°C при многократном избытке металлического Еu.

Этот способ имеет следующие недостатки:

1) требуется сложная вакуумная аппаратура для синтеза;

2) используются дорогостоящие конструкционные материалы (молибден, тантал) и редкоземельный металл Еu (самый дорогой среди РЗЭ);

3) высокая химическая активность металла Еu приводит к коррозии аппаратуры и быстрой его окисляемости на воздухе.

В [2] в лабораторной практике получения кристаллов EuF2 в качестве восстановителя предложено использовать проток газообразного водорода Н2. Данный способ имеет следующие недостатки:

1) использование газообразного водорода и, как следствие, взрывоопасность проведения экспериментальных работ;

2) усложнение конструкции ростовых установок, учитывающее необходимость включения в нее газовой (специальной водородной) аппаратуры и систем очистки газа;

3) технологические трудности при эксплуатации кристаллизационных установок, использующих газообразный водород (взаимодействие с нагретыми элементами установки).

Использование водорода при высоких температурах значительно усложняет конструкцию ростовой установки и увеличивает взрывоопасность проведения экспериментальных работ. Безопасность и снижение экономических затрат являются принципиальными для развития технологии получения кристаллов EuF2, альтернативной водородной технологии. Решение этой задачи может быть достигнуто путем использования твердофазного восстановителя - взрывобезопасного монокристаллического элементарного кремния Si. Одновременно снижается стоимость получения EuF2, поскольку цена отходов кремния как брака при механической обработке изделий из него низкая.

Известен способ твердофазного получения поликристаллических порошков дифторида европия EuF2 с помощью элементарного кремния [3]:

В [3] предлагаются оптимальными для восстановления следующие условия: количество Si 1-1.05 моль (небольшой избыток относительно стехиометрии реакции 2), время выдержки 6 часов при температурах 900-1000°C.

На возможность использования элементарного Si для восстановления Eu3+ при проведении синтезов в лабораторных условиях указывалось в работе [4], там же показано, что использование альтернативных восстановителей, таких как элементарный германий Ge и бор В малоэффективно. Синтез с применением бора не приводит к положительным результатам из-за неполного протекания реакции:

в которой получается поликристаллический частично восстановленный продукт ориентировочного состава EuF2.48. Синтез с применением германия требует двукратного избытка последнего, в силу своей дефицитности германий не может рассматриваться как альтернатива общедоступному кремнию. Кроме того, продукт реакции содержит примесь оксифторида европия, что указывает на его загрязнение кислородом, что недопустимо.

Однако твердофазный способ, используемый в прототипе [3], имеет следующие недостатки:

1) необходимость прессования исходных порошков EuF3 и Si в таблетки, что приводит к загрязнению конечного материала сторонними примесями и кислородом;

2) высокое остаточное (на уровне до 1 масс. %) содержание примеси Si в синтезированном материале, ухудшающее его свойства;

3) невозможность получения данным способом объемных оптических кристаллов EuF2.

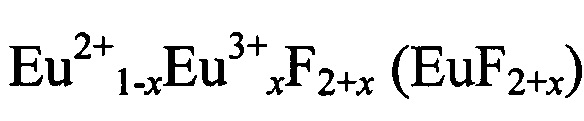

Авторы работ [5, 6] при воспроизведении метода твердофазной реакции восстановления трифторида европия элементарным кремнием [3] завершили твердофазный процесс восстановления плавлением продуктов реакции с их последующей направленной кристаллизацией и получением монокристаллов. Было показано [5, 6], что рекомендуемые в [3] условия реакции не обеспечивают 100% восстановление трифторида европия, и выращенные кристаллы имеют неконтролируемый переменный состав с химической формулой  , в которой сосуществуют ионы европия различной валентности.

, в которой сосуществуют ионы европия различной валентности.

Таким образом, предложенный в [3] метод твердофазного восстановления EuF3 элементарным кремнием при проверке его [4, 5] не показал полного восстановления EuF3. Плавлением и выращиванием кристаллов из продуктов твердофазной реакции получены фазы переменного состава  с минимальным содержанием EuF3 8 мол. %, а максимальным до 15 мол. % EuF3 (0.08<x<0.15).

с минимальным содержанием EuF3 8 мол. %, а максимальным до 15 мол. % EuF3 (0.08<x<0.15).

Известен способ получения кристаллов дифторида европия (II) EuF2, осуществляющийся в две стадии, на первой стадии готовят шихту на основе смеси трифторида EuF3 с кремнием Si, а на второй стадии при нагреве шихты до высокой температуры получают EuF2 [7]. При этом на первой стадии тонкодисперсные порошки EuF3 и Si смешиваются в нужном соотношении между собой и к данной смеси добавляют расплав NaCl-KCl, на второй стадии полученная смесь отжигается в вакууме в течение двух часов при температурах 665-750°C с последующим отделением основной фазы EuF2.

Однако данный способ имеет следующие недостатки:

1) введение дополнительного эвтектического низкоплавкого расплава NaCl-KCl в смесь приводит к загрязнению конечного материала сторонними примесями хлоридов калия и натрия;

2) удаление NaCl-KCl растворением ее в воде приводит к необходимости сушки конечного продукта, в том числе и в вакууме;

2) неконтролируемое остаточное содержание примеси Si в синтезированном материале;

3) отсутствие контролируемого условия для полного восстановления трифторида европия;

4) неоптимальная температура проведения процесса, т.к. взаимодействие EuF3 с кремнием начинается при температуре ~800°C [4];

5) невозможность получения данным способом объемных кристаллов EuF2.

Технической задачей предлагаемого изобретения является устранение указанных выше недостатков, характерных для способа получения кристаллов EuF2 при использовании в качестве восстановителя элементарного кремния в расплаве NaCl-KCl с последующим отделением основной фазы EuF2, а именно:

1) Отсутствие необходимости добавления в смесь фторида европия EuF3 и кремния расплава NaCl-KCl и возможное загрязнение конечного продукта примесями хлоридов и кислородсодержащими примесями;

2) возможность получения непосредственно объемных кристаллов EuF2 в контролируемых условиях.

Изобретение предлагает проведение реакции восстановления EuF3 элементарным Si непосредственно в графитовом ростовом тигле, помещенном в кристаллизационную камеру ростовой установки, с завершением процесса ростом из расплава монокристаллов EuF2, используя в качестве исходного сырья коммерческий реактив фторида европия (III) EuF3, что приводит к безопасности проведения экспериментальных работ, к упрощению конструкции ростовой установки и значительному снижению экономических и временных затрат.

Техническим результатом настоящего изобретения является получение объемных монокристаллов EuF2, обладающих высоким оптическим качеством, что обеспечивает однородность состава и технологичность изготовления из выращенных буль (заготовок) кристаллических элементов.

Поставленная техническая задача и результат достигаются тем, что в способе получения кристаллов дифторида европия (II) EuF2, осуществляющимся в две стадии, когда на первой стадии готовят шихту на основе смеси трифторида EuF3 с кремнием Si, а на второй стадии осуществляют нагрев шихты до высокой температуры с получением EuF2, на первой стадии предварительно EuF3 плавят и для удаления примеси кислорода производят фторирование его расплава, после охлаждения расплава фторированный EuF3 перемалывают и смешивают с предварительно приготовленным кристаллическим порошком кремния (Si) для получения шихты нужного состава в соответствии с уравнением: 4EuF3+Si=4EuF2+SiF4↑. На второй стадии полученную шихту плавят, гомогенизируют и кристаллизуют расплав шихты методом направленной кристаллизации с использованием фторсодержащей атмосферы, получая монокристаллические були дифторида европия EuF2. В качестве способа направленной кристаллизации используют, например, способ Бриджмена-Стокбаргера. Фторсодержащую атмосферу в процессе кристаллизации создают разложением гидрофторидов аммония или щелочноземельных элементов. На первой стадии порошок кремния может быть введен непосредственно в расплав EuF3 с помощью дозатора, обеспечивающего соблюдение заданного соотношения между EuF3 и кремнием.

Предлагаемый способ обеспечивает:

1) выращивание кристаллических буль EuF2 оптического качества;

2) упрощение конструкций ростовых установок и снижение экономических затрат на проведение ростовых работ;

3) отсутствие необходимости прессования исходных порошков EuF3 и Si в таблетки и введение в смесь дополнительных фаз;

4) отсутствие необходимости отмывки конечного продукта EuF2 от примеси NaCl-KCl;

5) применение фторирующей атмосферы препятствует процессам пирогидролиза и обеспечивает отсутствие в конечном продукте кислородсодержащих примесей.

Существо изобретения поясняется графическими материалами:

Фиг. 1. Последовательность процессов, реализуемых в предлагаемом способе получения кристаллов EuF2,

Фиг. 2. Рентгенограмма образца кристалла EuF2.

Фиг. 3. Спектры пропускания кристаллов EuF2 (кривая 1) и EuF2.08 (кривая 2). Толщина образцов 2 мм.

Способ реализуют следующим образом (фиг. 1). Исходный реактив EuF3 предварительно плавят и для удаления примеси кислорода производят фторирование его расплава. Затем фторированный реактив EuF3 перемалывают и смешивают с предварительно приготовленным кристаллическим порошком Si для получения шихты нужного состава в соответствии с уравнением 2. После чего шихту плавят, гомогенизируют и кристаллизуют расплав методом направленной кристаллизации, например методом Бриджмена-Стокбаргера, с использованием фторсодержащей атмосферы (создаваемой разложением гидрофторидов аммония или щелочноземельных элементов), получая монокристаллические були дифторида европия EuF2 (полное восстановление Eu3+/Eu2+). Состав выращенного флюоритового кристалла EuF2 подтверждается методами рентгеновской дифрактометрии и оптической спектроскопии.

Пример практического применения указанной последовательности процессов получения дифторида европия приведен ниже.

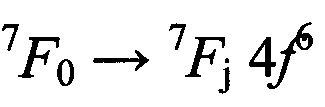

Используются исходные реактивы: коммерческий порошок EuF3 (чистота не хуже 99.99 масс. %) и бой коммерческих кристаллов кремния (чистота не хуже 99.99 масс. %). Порошок EuF3 предварительно переплавленный во фторсодержащей атмосфере (продукты пиролиза тефлона, газообразный CF4, гидрофторид аммония и др.) и кремний, берутся в мольном соотношении 4:1, перетираются в агатовой ступке и помещаются в ростовой тигель. Кристаллизация смеси проводится из расплава методом направленной кристаллизации (например, метод Бриджмена в вертикальном исполнении) с использованием фторирующей атмосферы, создаваемой разложением гидрофторидов аммония или щелочноземельных элементов, которые помещаются в отдельный графитовый контейнер в кристаллизационной камере ростовой установки. Скорость опускания тигля составляет 2-6 мм/ч, преимущественно 3 мм/ч, что определяется тепловыми условиями в ростовой установке. В результате получены кристаллы EuF2. Фазовый состав и параметр кристаллической решетки определены рентгенографически. Рентгенограмма кристалла EuF2 приведена на Фиг. 2, полученный образец однофазный, параметр кубической решетки а0=5.842(1)  . Спектр пропускания кристалла в диапазоне 1500-3300 нм приведен на Фиг. 3 (кривая 1). Полосы поглощения, определяемые переходами

. Спектр пропускания кристалла в диапазоне 1500-3300 нм приведен на Фиг. 3 (кривая 1). Полосы поглощения, определяемые переходами  конфигурации Eu3+, указывающие на наличие ионов Eu3+, не наблюдаются. На Фиг. 3 для сравнения приведен спектр пропускания не полностью восстановленного кристалла EuF2.08 (кривая 2).

конфигурации Eu3+, указывающие на наличие ионов Eu3+, не наблюдаются. На Фиг. 3 для сравнения приведен спектр пропускания не полностью восстановленного кристалла EuF2.08 (кривая 2).

Таким образом, предлагаемый способ получения кристаллов дифторида европия (II) EuF2 имеет промышленную применимость, что подтверждается вышеприведенным примером.

Изобретение относится к области фторидного материаловедения, расширяет группу перспективных монокристаллов фторидов для фотоники и ионики твердого тела, магнитооптики, систем оптической записи информации. Получение новых монокристаллических фторидных материалов необходимо для многочисленных применений в оптической и химической промышленности, энергетике и других областях.

Источники информации

1. Greis О. Uber neue verbindung eninden systemen EuF2 - EuF3 und SrF2 - EuF3. // Z. anorg. allg. Chem. 1978. Bd. 441. №1. S. 39-46.

2. Shafer M.W. Process for growing single crystals. // Patent US 3480385A. November 1969.

3. Adachi G., Nishihata Т., Uchiyama K., Shiokawa J. New preparation method of EuF2. // Chemistry Letters. 1976. №3. P. 189-190.

4. Зинченко В.Ф., Еремин О.Г., Ефрюшина Н.П., Белявина Н.Н., Стоянова И.В., Ковалевская И.П., Кирияк А.В. Синтез и термическая устойчивость фторида европия (II). // Ж. неорганической химии. 2005. Т. 50. №5. С. 748-753.

5. Соболев Б.П., Туркина Т.М., Сорокин Н.И., Каримов Д.Н., Комарькова О.Н., Сульянова Е.А. Кристаллы флюоритовой нестехиометрической фазы  (проводимость, пропускание, твердость). // Кристаллография. 2010. Т. 55 №4. С. 702-707.

(проводимость, пропускание, твердость). // Кристаллография. 2010. Т. 55 №4. С. 702-707.

6. Попов П.А., Моисеев Н.В., Каримов Д.Н., Сорокин Н.И., Сульянова Е.А. Соболев Б.П. Теплофизические характеристики кристалла EuF2.136. // Кристаллография. 2015. Т. 60. №5. С.806-809.

7. Zinchenko V.F., Timukhin Ye. V., Tarasenko S.O. Process for preparation of europium difluoride. // Patent UA 29283 (U) от 01.10.2008 г. (Зiченко В.Ф.,  , Тарасенко C.O. Спосiб одержання дифториду

, Тарасенко C.O. Спосiб одержання дифториду  // Патент

// Патент  на корисну модель №29283 вiд 10.01.2008 р.).

на корисну модель №29283 вiд 10.01.2008 р.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Конгруэнтно плавящийся фтор-проводящий твердый электролит MRF с флюоритовой структурой для высокотемпературных термодинамических исследований | 2016 |

|

RU2639882C1 |

| ФТОР-ПРОВОДЯЩИЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ RMF С ТИСОНИТОВОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2557549C1 |

| СЦИНТИЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 2003 |

|

RU2242545C1 |

| Способ выращивания инфракрасных монокристаллов на основе твердых растворов системы TlBrI - AgCl (варианты) | 2023 |

|

RU2821184C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2007 |

|

RU2369930C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С РАСШИРЕННЫМ ДИАПАЗОНОМ ОПТИЧЕСКОГО ПРОПУСКАНИЯ | 2015 |

|

RU2598271C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯТОРА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА, АКТИВИРОВАННОГО ТЕЛЛУРОМ | 2000 |

|

RU2170292C1 |

| Способ получения порошка стали | 2016 |

|

RU2664110C2 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЙОДИДА ЦЕЗИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2138585C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ ГАЛЛИЯ В СЦИНТИЛЛЯТОРАХ НА ОСНОВЕ ГАДОЛИНИЙ-ГАЛЛИЕВЫХ ГРАНАТОВ | 2016 |

|

RU2670865C2 |

Изобретение относится к технологии получения новых многофункциональных фторидных материалов для фотоники и ионики твердого тела, оптического материаловедения, магнитооптики, систем оптической записи информации. Способ получения кристаллов дифторида европия (II) EuF2 осуществляют в две стадии, на первой из которых предварительно плавят EuF3 и для удаления примеси кислорода фторируют его расплав, после охлаждения расплава фторированный EuF3 перемалывают и смешивают с предварительно приготовленным кристаллическим порошком кремния (Si) для получения шихты нужного состава в соответствии с уравнением  . На второй стадии полученную шихту плавят, гомогенизируют и кристаллизуют расплав шихты методом направленной кристаллизации с использованием фторсодержащей атмосферы, получая монокристаллические були дифторида европия EuF2. В качестве метода направленной кристаллизации используют, например, способ Бриджмена-Стокбаргера. Фторсодержащую атмосферу в процессе кристаллизации создают разложением гидрофторидов аммония или щелочноземельных элементов. На первой стадии порошок кремния может быть введен непосредственно в расплав EuF3 с помощью дозатора, обеспечивающего соблюдение заданного соотношения между EuF3 и кремнием. 3 з.п. ф-лы, 3 ил., 1 пр.

. На второй стадии полученную шихту плавят, гомогенизируют и кристаллизуют расплав шихты методом направленной кристаллизации с использованием фторсодержащей атмосферы, получая монокристаллические були дифторида европия EuF2. В качестве метода направленной кристаллизации используют, например, способ Бриджмена-Стокбаргера. Фторсодержащую атмосферу в процессе кристаллизации создают разложением гидрофторидов аммония или щелочноземельных элементов. На первой стадии порошок кремния может быть введен непосредственно в расплав EuF3 с помощью дозатора, обеспечивающего соблюдение заданного соотношения между EuF3 и кремнием. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Способ получения кристаллов дифторида европия(II) EuF2, осуществляющийся в две стадии, на первой стадии готовят шихту на основе смеси трифторида EuF3 с кремнием Si, а на второй стадии при нагреве шихты до высокой температуры получают EuF2, отличающийся тем, что на первой стадии предварительно EuF3 плавят и для удаления примеси кислорода производят фторирование его расплава, после охлаждения расплава фторированный EuF3 перемалывают и смешивают с предварительно приготовленным кристаллическим порошком кремния (Si) для получения шихты нужного состава в соответствии с уравнением:

4EuF3+Si=4EuF2+SiF4↑,

на второй стадии полученную шихту плавят, гомогенизируют и кристаллизуют расплав шихты методом направленной кристаллизации с использованием фторсодержащей атмосферы, получая монокристаллические були дифторида европия EuF2.

2. Способ по п. 1, отличающийся тем, что в качестве способа направленной кристаллизации используют, например, способ Бриджмена-Стокбаргера.

3. Способ по п. 1, отличающийся тем, что фторсодержащую атмосферу в процессе кристаллизации создают разложением гидрофторидов аммония или щелочноземельных элементов.

4. Способ по п. 1, отличающийся тем, что на первой стадии порошок кремния вводят непосредственно в расплав EuF3 с помощью дозатора, обеспечивающего соблюдение заданного соотношения между EuF3 и кремнием.

| Устройство для счета выработанных каждым отдельным рабочим вагонеток породы | 1931 |

|

SU29283A1 |

| Устройство для загрузки и разгрузки аппаратов, работающих под давлением или вакуумом | 1937 |

|

SU59035A1 |

| US 3480385 А1, 25.11.1969 | |||

| KOKSBANG R | |||

| et al, Crystal Chracterization and Electrode Behaviour of Ttifluorides of Lanthanum, Cerium and Praseodymium, "Acta Chemia Scandinavica A", 1985, 39, 761-765. | |||

Авторы

Даты

2017-08-08—Публикация

2016-12-13—Подача