Изобретение относится к способам иммобилизации твердых радиоактивных отходов. Способ фиксирует отходы в устойчивой твердой среде, пригодной для длительного хранения.

Известен способ иммобилизации опасных концентратов: биологических, химических и радиоактивных отходов (Патент РФ №2139585, МПК G21F 9/16, опубл. 10.10.1999). Способ включает загрузку концентратов и добавки из веществ, таких как SiO2, В2О3, Al2O3, Nа2О, NaF (иммобилизирующих стеклообразующих веществ), в контейнер, служащий в качестве сдерживающей оболочки и имеющий температуру плавления выше температуры плавления состава иммобилизирующих веществ, герметизацию контейнера и высокотемпературную обработку смеси при температуре, превышающей точку плавления смеси (при температуре 700°С). При остывании в контейнере образуется слой химически стойкой стекломассы, которая получается без горячего прессования и является механически прочной и надежной для отвержденных опасных концентратов.

Способ предполагает предварительное изготовление специальных контейнеров для отходов, что усложняет процесс; недостатком является также достаточно высокая температура обработки смеси отходов и добавки.

Известен способ иммобилизации твердых отходов в виде просушенного радиоактивного осадка, выделенного из раствора, содержащего радионуклиды, в стеклокерамике (Патент РФ №2271587, МПК G21F 9/16, 9/20, опубл. 10.03.2006). Согласно способу из смеси монтмориллонитовой глины и осадка, содержащего радионуклиды, прессуют гранулы в два этапа, при этом на первом этапе получают сердечник из гранул смеси осадка с монтмориллонитовой глиной, а на втором этапе покрывают сердечник оболочкой из стеклокерамики на основе гомогенной смеси монтмориллонитовой глины и кварцевого песка при содержании в смеси кварцевого песка 10-30 мас.%. Сердечник прессуют под давлением 40-60 МПа, массовое соотношение осадка, содержащего радионуклиды, и глины равно 1:2,5. Из смеси монтмориллонитовой глины и кварцевого песка штампуют стаканчики. В полость стаканчика помещают сердечник и обваловывают сверху исходной смесью монтмориллонитовой глины и кварцевого песка. Проводят прессование на установке ударного действия (2-6 ударов) под давлением 19-20 МПа. Отформованные изделия сушат 8 часов при температуре 250-500°С и спекают при температуре 950-1050°С, при этом образуются керамики, которые в раскаленном состоянии подвергаются поверхностному оплавлению.

Способ также предполагает предварительное изготовление контейнеров (стаканчиков) для отходов; температура обработки смеси отходов и добавки достаточно высока.

Известен способ иммобилизации радиоактивных отходов в неорганические матричные материалы (Патент РФ №2008733, МПК G21F 9/28, опубл. 28.02.1994) - прототип. Матричный материал (измельченное боросиликатное стекло) перемешивают с измельченными радиоактивными отходами, гомогенную смесь (количество отходов в смеси ~40% от объема смеси) прессуют и спекают под давлением 14 МПа и температуре 560°С и отжигают при температуре 480°С в течение 20-30 мин. Полученные образцы имели скорость выщелачивания радионуклидов не выше 2·10-5 г/см2·сут.

Недостатком способа, так же как и двух предыдущих способов, является достаточно высокая температура обработки смеси отходов и добавки.

Задачей изобретения является расширение арсенала способов иммобилизации твердых радиоактивных отходов, снижение температуры обработки (горячего прессования) смеси отходов и добавки, получение брикетов с заключенными в них отходами с высокой устойчивостью к выщелачиванию.

Поставленную задачу решают тем, что в способе иммобилизации твердых радиоактивных отходов, включающем изготовление брикетов из смеси, содержащей отходы и добавку, путем горячего прессования смеси, в качестве добавки используют фторцирконатное стекло в количестве, составляющем не менее 9,5% от массы смеси, брикеты прессуют под давлением не ниже 5 МПа при температуре 320-390°С, а изготовленные брикеты выдерживают в расплаве фторцирконатного стекла, имеющего температуру плавления ниже, чем температура плавления стекла, используемого в качестве добавки в смеси, при этом в расплав опускают брикеты, нагретые до такой же температуры, что и расплав, и после извлечения из расплава охлаждают.

В качестве добавки в смеси для изготовления брикетов используют фторцирконатное стекло состава, мас.%:

Изготовленные брикеты помещают в расплав фторцирконатного стекла состава, мас.%:

Извлеченные из расплава и охлажденные брикеты окунают в расплав.

Фторцирконатное стекло, используемое в предлагаемом способе в качестве добавки в смеси для прессования брикетов, имеет температуру плавления 406°С и растворяется в воде со скоростью 3,9·10-6 г/см2·сут. Фторцирконатное стекло для выдержки в его расплаве спеченных брикетов имеет температуру плавления 350°С и растворяется в воде со скоростью 1,6·10-6 г/см2·сут. Процесс горячего прессования осуществляют при температуре размягчения стекла, которая ниже температуры его плавления. В процессе горячего прессования смеси, содержащей отходы и добавку в виде фторцирконатного стекла, при температуре размягчения стекла (от 320°С до температуры его плавления) последнее выполняет функции смазочного вещества, обеспечивающего лучшее скольжение частиц прессуемого материала относительно друг друга при усадке материала, а при отверждении является цементирующим веществом, скрепляющим эти частицы. Кроме того, фторцирконатное стекло в отличие от органических связующих и смазочных веществ обладает высокой радиационной стойкостью.

При горячем прессовании смеси радиоактивных отходов с фторцирконатным стеклом при температуре, меньшей температуры размягчения этого стекла, прочность изготовленных брикетов резко снижается. Также снижается прочность брикетов при их спекании при температурах выше 400°С, то есть при температуре плавления добавленного к отходам фторцирконатного стекла.

Также резко снижается прочность брикетов со снижением количества фторцирконатного стекла, добавляемого к радиоактивным отходам, и уменьшением давления прессования брикетов по сравнению с заявляемой величиной.

Выдержка брикетов, изготовленных горячим прессованием, в расплаве фторцирконатного стекла с температурой плавления ниже, а стойкостью к воздействию воды выше, чем у стекла, примененного при их прессовании, с последующим охлаждением брикетов, обеспечивает заполнение пор внутри брикетов и образование на поверхности брикетов слоя фторцирконатного стекла (защитной оболочки). В результате повышается механическая прочность брикетов и их стойкость к воде и химическим реагентам.

Фторцирконатные стекла готовят следующим образом.

В способе для приготовления фторцирконатных стекол используют смеси фторидов редкоземельных элементов (РЗЭ), полученные промышленной переработкой концентратов РЗЭ во фториды. Смеси фторидов РЗЭ имеют природное соотношение РЗЭ. По содержанию суммы фторидов и примесей смеси, полученные из разных концентратов РЗЭ (апатитового, ловчорритового, лопаритового, бастнезитового и др.), различаются незначительно. Соотношения фторидов индивидуальных РЗЭ в пределах суммы фторидов также отличаются незначительно. Смеси содержат 97-99% фторидов, остальное - примеси, обычно соединения кальция, кремния, железа, серы, кислорода. Применение смеси фторидов РЗЭ с природным соотношением элементов в составе фторцирконатного стекла, вместо чистых реагентов, заметно снижает его стоимость, а соответственно, и стоимость процесса иммобилизации отходов.

В примерах осуществления способа использовали смесь фторидов РЗЭ, имеющую следующий состав, мас.%: тетрафторид церия - 50,4, трифторид лантана - 26,2, трифторид неодима - 8,0 и трифторид празеодима - 14,0, сумма примесей, в том числе соединения кальция, кремния, железа, серы, кислорода, - 1,4.

Готовят фторцирконатное стекло для изготовления брикетов (стекло первого состава). Для этого смешивают 280 граммов тетрафторида циркония, полученного фторированием элементарным фтором диоксида циркония марки ЦРО-1 согласно ЦМТУ 05 190 69, с 30 граммами смеси фторидов РЗЭ с природным соотношением элементов, со 160 граммами BaF2 и 30 граммами AlF3.

Приготовленную смесь расплавляют, выдерживают в расплавленном состоянии в течение 1 часа, сливают на никелевый поддон, охлаждают и измельчают.

Готовят фторцирконатное стекло для пропитки брикетов (заполнения возможных пор внутри брикета) и покрытия поверхности брикетов защитной оболочкой (стекло второго состава). Для этого смешивают 1160 граммов тетрафторида циркония, 640 граммов дифторида бария, 80 граммов трифторида алюминия и 120 граммов смеси фторидов РЗЭ с природным соотношением элементов. При этом используют реагенты той же чистоты, что и в предыдущем случае. Смесь реагентов расплавляют.

Примеры осуществления изобретения.

Пример 1. Фторцирконатное стекло первого состава в количестве 9,5-9,8 г добавляют к 90,5-90,2 г радиоактивных отходов, которые представляют собой остатки от рудных песков россыпных месторождений после извлечения из них кварцевой, каолинитовой, ильменитовой и цирконовой фракций, содержащие радиоактивные уран и торий, и перемешивают в шаровой мельнице. Смесь засыпают в пресс-формы диаметром 30 мм установки горячего прессования и под давлением 5-6 МПа и температуре 320-390°С из нее спекают брикеты (горячее прессование). Объем изготовленных прессованием брикетов - 20-30 см3. В ванну с расплавом фторцирконатного стекла второго состава (температура плавления стекла 350°С) опускают брикет, нагретый до такой же температуры, для его пропитки более легкоплавким фторцирконатным стеклом. Помещение в расплав брикета, имеющего такую же температуру, какую имеет расплав, обеспечивает заполнение частицами расплава внутренних пор брикета. После выдержки брикета в течение 1 часа его извлекают из расплава и охлаждают, в результате чего брикет оказывается покрытым оболочкой из застывшего расплава. Для образования более прочной и толстой оболочки возможно выполнение дополнительной операции: брикет, охлажденный до температуры (~300°С) затвердевания слоя стекла, покрывающего брикет, снова окунают в ванну с расплавом. Операцию окунания охлажденного брикета повторяют от одного до нескольких раз. Получают брикет, покрытый прочной оболочкой из стекла. Готовый брикет взвешивают, измеряют объем и рассчитывают его плотность. На приборе INSTRON определяют его прочность на сжатие. Скорость выщелачивания урана и тория (измерена радиометрическим методом после шестимесячной выдержки брикетов в дистиллированной воде) равна 0. Отходы изолированы от внешней среды слоем фторцирконатного стекла.

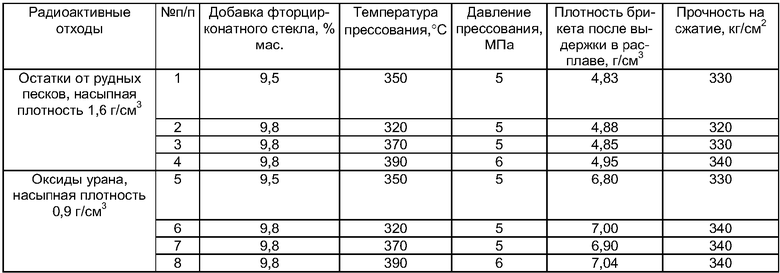

Пример 2. Фторцирконатное стекло первого состава в количестве 9,5-9,8 г и урансодержащие отходы (оксиды из отвального гексафторида урана) в количестве 90,5-90,2 г смешивают в шаровой мельнице. Смесь подвергают горячему прессованию при давлении 5-6 МПа и температуре 320-390°С. Изготовленные прессованием брикеты имеют объем от 14 до 18 см3. В ванну с расплавом фторцирконатного стекла второго состава (температура плавления стекла 350°С) опускают брикет, нагретый до температуры 350°С, при этом расплав заполняет внутренние поры брикета. После выдержки брикета в течение 1 часа его извлекают из расплава, охлаждают до температуры (~300°С) затвердевания слоя стекла, покрывающего брикет. Для создания более прочной оболочки брикет можно снова окунуть в ванну с расплавом. Скорость выщелачивания урана из полученных брикетов (измерена радиометрическим методом после шестимесячной выдержки брикетов в дистиллированной воде) равна 0. Отходы изолированы от внешней среды слоем фторцирконатного стекла. Результаты опытов представлены в таблице.

Способ позволяет фиксировать твердые отходы в форме, пригодной для длительного хранения, устойчивой к воздействию окружающей среды, использует более низкие температуры спекания, чем в известных способах.

Кроме того, при взаимодействии поверхностного слоя брикетов с влагой окружающей среды из элементов фторцирконатного стекла образуются оксиды, химически даже более устойчивые, чем фториды.

Предлагаемый способ может также применяться для фиксации и нерадиоактивных твердых токсичных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения люминесцирующего стекла | 2018 |

|

RU2689462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С РАСШИРЕННЫМ ДИАПАЗОНОМ ОПТИЧЕСКОГО ПРОПУСКАНИЯ | 2015 |

|

RU2598271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЦИРКОНАТНЫХ СТЕКОЛ | 1987 |

|

RU2102346C1 |

| Способ получения кристаллов дифторида европия (II) EuF | 2016 |

|

RU2627394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕТРАФТОРИДА ЦИРКОНИЯ | 2012 |

|

RU2484019C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛЬНЫЙ МАТРИЧНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189652C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ОПАСНЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2139585C1 |

| СПОСОБ ИЗОЛЯЦИИ И ХИМИЧЕСКОЙ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2096844C1 |

| Способ переработки отходов фторирования ядерного топлива | 1980 |

|

SU871221A1 |

Изобретение относится к способам иммобилизации твердых радиоактивных отходов. Способ включает изготовление брикетов из смеси, содержащей отходы и добавку, путем горячего прессования смеси. В качестве добавки используют фторцирконатное стекло в количестве, составляющем не менее 9,5% от массы смеси, брикеты прессуют под давлением не менее 5 МПа при температуре 320-390°С. Изготовленные брикеты выдерживают в расплаве фторцирконатного стекла, имеющего температуру плавления ниже, чем температура плавления стекла, используемого в качестве добавки в смеси. В расплав опускают брикеты, нагретые до такой же температуры, что и расплав. После извлечения из расплава брикеты охлаждают. Техническим результатом является расширение арсенала способов иммобилизации твердых радиоактивных отходов, снижение температуры обработки (горячего прессования) смеси отходов и добавки, получение брикетов с заключенными в них отходами с высокой устойчивостью к выщелачиванию. 3 з.п. ф-лы, 1 табл.

1. Способ иммобилизации твердых радиоактивных отходов, включающий изготовление брикетов из смеси, содержащей отходы и добавку, путем горячего прессования смеси, отличающийся тем, что в качестве добавки используют фторцирконатное стекло в количестве, составляющем не менее 9,5% от массы смеси, брикеты прессуют под давлением не менее 5 МПа при температуре 320-390°С, а изготовленные брикеты выдерживают в расплаве фторцирконатного стекла, имеющего температуру плавления ниже, чем температура плавления стекла, используемого в качестве добавки в смеси, при этом в расплав опускают брикеты, нагретые до такой же температуры, что и расплав, и после извлечения из расплава охлаждают.

2. Способ по п.1, отличающийся тем, что в качестве добавки в смеси для изготовления брикетов используют фторцирконатное стекло состава, мас.%:

3. Способ по п.1, отличающийся тем, что изготовленные брикеты помещают в расплав фторцирконатного стекла состава, мас.%:

4. Способ по п.1, отличающийся тем, что извлеченные из расплава и охлажденные брикеты окунают в расплав.

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В НЕОРГАНИЧЕСКИЕ МАТРИЧНЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2008733C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ОПАСНЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2139585C1 |

| СПОСОБ ОБРАБОТКИ СЕРНОКИСЛЫХ АММОНИЙНЫХ РАДИОАКТИВНЫХ РАСТВОРОВ И СПОСОБ ИММОБИЛИЗАЦИИ ОСАДКА, СОДЕРЖАЩЕГО РАДИОНУКЛИДЫ, В СТЕКЛОКЕРАМИКЕ | 2003 |

|

RU2271587C2 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ РАДИОАКТИВНЫХ РАСТВОРОВ | 1998 |

|

RU2147777C1 |

| US 4354954 A, 19.10.1982. | |||

Авторы

Даты

2009-10-10—Публикация

2007-12-28—Подача