Предлагаемое изобретение относится к способу и устройству для изготовления заготовок для формирования предпочтительной геометрии дна для последующего процесса раздува.

Заготовки представляют собой необработанные отливки, полученные способом литья под давлением, по меньшей мере, из одного термопластичного материала, которые используются для изготовления пластиковых емкостей посредством выдувного формования с вытяжкой.

Для описанного согласно этому изобретению обычного изготовления заготовок синтетический материал пластифицируют и затем под высоким давлением нагнетают в одно- или многогнездовой формовочный инструмент.

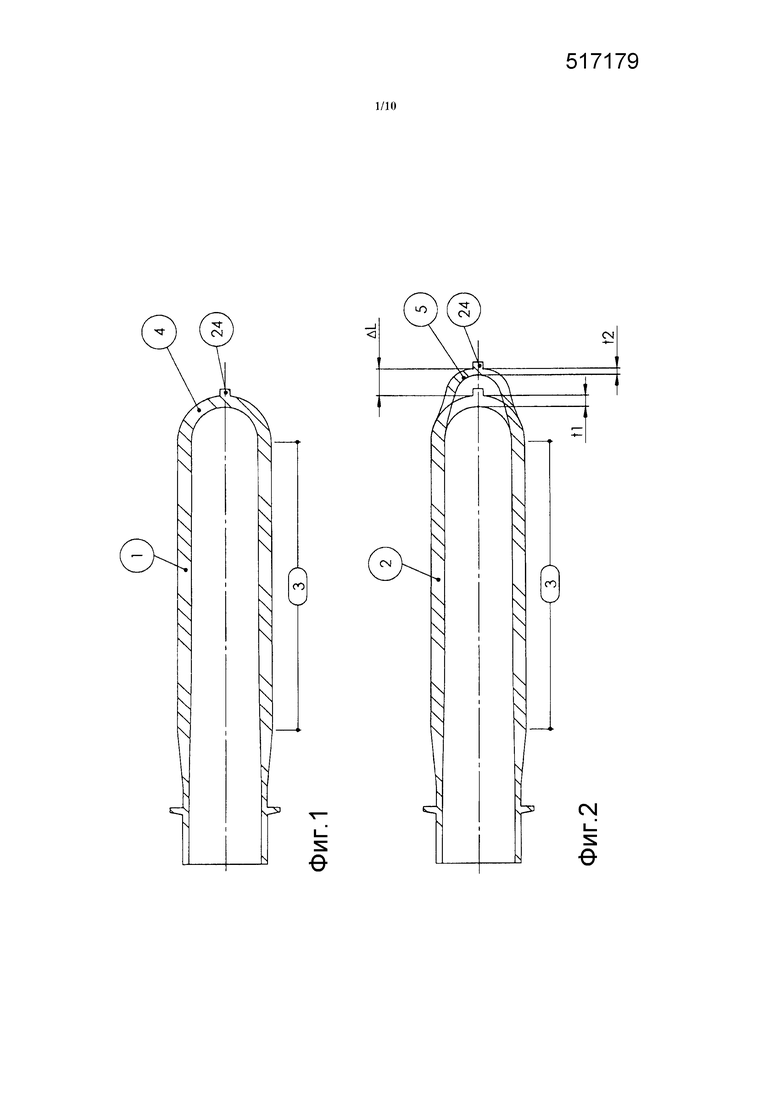

Таким образом, получают заготовки согласно фиг. 1, которые геометрически состоят по существу из горловой части, осевой части и донного купола, и, кроме того, в связи с использованием стержня в формовочном инструменте внутри они полые. Горловая часть формуется таким образом, что она может быть выполнена, например, с резьбовой крышкой, обеспечивающей повторное закрывание. Однако горловая часть во время процесса раздува не претерпевает никаких других изменений. Напротив, осевая часть и донный купол при высоких температурах раздуваются в полые тела так, что пластмасса вытягивается и при этом значительно упрочняется. Поэтому деформируемые части заготовки, геометрически во взаимодействии с геометрией стержня, отвечают за формируемое в дальнейшем качество бутылки.

Так как формовочный инструмент обычно является основной инвестицией в производственную систему, то его эффективной работе придается первостепенное значение. Так, заготовка, наружная поверхность которой находится в прямом контакте с интенсивно охлажденной формовочной сталью и, следовательно, там быстро отвердевает, без повреждений и без механического деформирования извлекается из формы, чтобы формовочный инструмент без потерь времени был готов к следующему производственному циклу.

При обычно быстрых производственных циклах внутри стенок заготовки остается значительное количество тепла, которое приводит к повторному нагреву, в результате чего заготовка вновь может размягчаться и выкристаллизовываться, что делает ее непригодной.

Поэтому необходимо, чтобы после извлечения заготовка в дальнейшем интенсивно охлаждалась в более простых формующих элементах, в так называемых охлаждающих стаканах, в течение нескольких производственных циклов.

Заготовка, какой она представлена на фиг. 1, соответствует нынешнему уровню техники, в котором неизбежно толщина стенок заготовки, особенно в области донного купола и осевой части, имеет аналогичную толщину стенки. Если материал из-за более тонкой толщины стенок в литниковой зоне преждевременно замерзает, на фазе охлаждения вследствие подпитки расплава невозможно избежать усадки, с эффектом по всей заготовке, включая горловую зону, что, как следствие, приводит к нежелательным утяжинам в критических зонах заготовки.

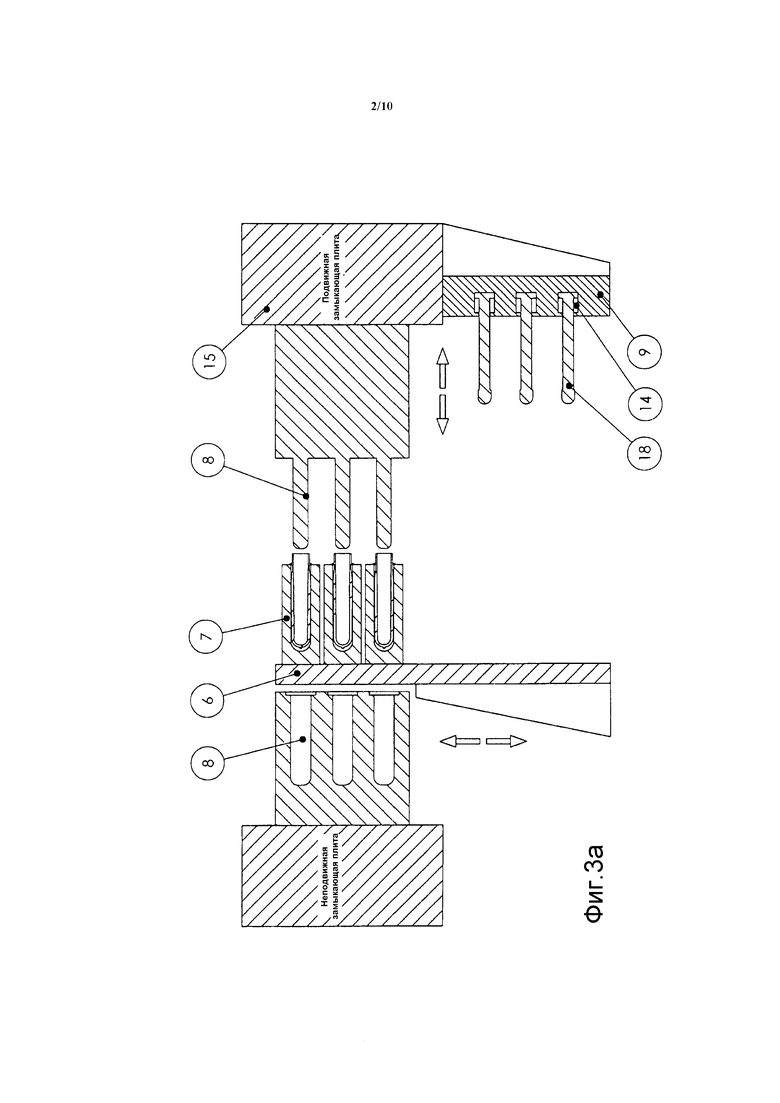

Поэтому геометрия заготовки, как она показана на фиг. 2, и преимущества которой поясняются в дальнейшем, не может быть изготовлена при известных способах формования литьем под давлением, поскольку толщина стенок донного купола и, следовательно, вблизи литника существенно тоньше, чем дальше в осевой части заготовки, и, следовательно, из-за преждевременного стеклования этого тонкого участка, особенно в зоне горлышка, невозможно избежать утяжин.

Центральная задача предлагаемого здесь изобретения состоит в том, чтобы описать способ и устройство, которые позволяют изготавливать заготовки с существенно более выгодными контурами дна, которые являются предпочтительными для последующего выдувного формования с вытяжкой.

Решение вместе с его признаками описаны в пунктах 1 и 10 формулы изобретения.

С преобразованием контура дна заготовки ее поверхность в этой зоне может увеличиться. Уже это дает преимущества, так как УК обогрев, используемый в дутьевых машинах, позволяет более эффективно подавать на эту увеличенную поверхность тепловую энергию, и вытяжной стержень дутьевой машины во время процесса раздува может лучше воздействовать на толщину стенок готовой бутылки.

Преимущества этой оптимизированной формы дна описаны, например, в WO 2008/041186 А2 и известны в профессиональных кругах как «Capello-Design». Поскольку описанный там контур дна изготавливают уже во время процесса литья под давлением, то он может быть выполнен как угодно, однако из-за описанных вначале физических свойств он едва может воздействовать на толщину стенок.

Поэтому преимущество для дальнейшего выдувания дна бутылки собственно состоит в существенно более тонкой толщине стенки купола заготовки. Этот вариант осуществления описан также в заявке WO 2010/149522 А1. Признано, что в купольной зоне заготовки предпочтительны значительно более тонкие стенки, чем они могут быть изготовлены литьем под давлением. Изготовленная здесь в стандартном процессе заготовка помещается затем сжатым воздухом под давлением в охлаждающий стакан. При этом охлаждающий стакан выполнен таким образом, что донный участок может раздуться еще больше, пока увеличившийся контур дна не прекратит эту деформацию. Это приводит к желательному увеличению поверхности при одновременном уменьшении толщины стенки. По своему результату этот способ значительно лучше, чем Capello-Design, но процесс раздува едва ли может быть контролирован. Так, из-за разнородных температур может случиться, что литник сдвигается из центра. Кроме того, точная динамика изменения толщины стенки в купольной зоне не может быть предсказуемой, наоборот, она подвержена случайной тепловой атмосфере купольной зоны заготовки.

Физическую основу изобретения следует видеть в том, что извлекаемые из формовочного инструмента заготовки без дальнейшего охлаждения повторно нагреваются, то есть находятся на определенном одинаковом уровне температуры и таким образом вновь могут легко деформироваться. Если, как описано в уровне техники, осевая часть заготовки и купол заготовки охлаждаются за счет контактного охлаждения в охлаждающем стакане, то в результате модификации контура охлаждающего стакана купол заготовки теперь не имеет охлаждающего контакта, вследствие чего он вновь нагревается примерно до 90-130° и поэтому вновь может пластически деформироваться. При этом по своей природе литниковая точка является самой горячей, так как сюда в процессе подпитки подается последний горячий расплав. Дальше по куполу температура постепенно понижается, в результате чего материал становится соответственно более высоковязким.

В отличие от уровня техники, в котором заготовка при дополнительном охлаждении основательно и интенсивно охлаждается, чтобы получить в целом максимально упрочненную заготовку, основное положение изобретения состоит в том, что вследствие измененной геометрии дна охлаждающего стакана, которая, таким образом, исключает прямой контакт с дном заготовки, отпадает интенсивное охлаждение дна заготовки, и, вместе с этим, возможен повторный нагрев этой зоны. Дно заготовки после времени кондиционирования в несколько секунд имеет, как правило, постепенно снижающуюся от точки впрыска к осевой части заготовки температуру, которая оптимальна для последующей целенаправленной механической обработки. Это температурное состояние в куполе заготовки способствует тому, что самая горячая точка легче всего поддается формоизменению, хотя это постепенно снижается дальше по зоне купола. Оно приводит к тому, что при последующей механической обработке посредством специально профилированного калибровочного элемента литниковая зона становится самой тонкой, тогда как толщина стенки купола дальше к осевой части все больше утолщается, пока она, без всякого перехода, продолжается так же в осевой части. При этом исключается скачкообразное изменение в толщине стенки, которое могло бы негативно сказаться на процессе раздува бутылки.

Изготовленный из твердого материала, например тефлона, калибровочный элемент выполнен таким образом, что преимущественно в процессе обработки он вначале контактирует с литниковой точкой и затем при дальнейшем осевом движении, постоянно удаляясь от литника, он все больше деформирует калибровкой также всю зону купола. Под калибровкой следует понимать, что пластический материал купола заготовки посредством вытягивания, сжатия и толкания формуется с точностью, заданной охлаждающими стаканами и калибровочным элементом. В зависимости от внутреннего диаметра заготовки и температуры купола заготовки целесообразными считаются осевые усилия калибровки от 5 до 100 Н, однако они могут быть значительно выше. Здесь, например, для сферического купольного контура заготовки идеальным мог бы быть эллиптический калибровочный элемент. Но допустимо также использование пластически деформируемых калибровочных элементов, которые могут быть изготовлены, например, из силикона. Такие калибровочные элементы позволяют начать процесс калибровки не непосредственно на литнике, а в любом месте внутри купола. Лишь позже литниковая зона могла бы быть деформирована за счет упругой деформируемости калибровочного элемента.

Это устройство могло быть целесообразным, например, тогда, когда постепенное изменение температуры в куполе заготовки оказалось бы неблагоприятным ввиду слишком тонких стенок после калибровки, которые позже могли бы негативно сказаться на бутылках, используемых под давлением, например, для газированных напитков, и следует противодействовать этому изменению температуры. При этом предпочтительно, если после процесса деформации контур дна заготовки точно отображает внутри калибровочный элемент и снаружи геометрию дна охлаждающего стакана. Преобразованный после процесса калибровки купол заготовки, который затем находится также в интенсивном охлаждающем контакте с дном охлаждающего стакана, может очень быстро охладиться за счет увеличенной поверхности и более тонких стенок, так что вызывающее опасения появление кристаллизации отпадает.

Другая возможность воздействовать на процесс калибровки в куполе заготовки в отношении изменения толщины стенок состоит в активном поддержании заданного температурного режима или в охлаждении. В случае поддерживаемого в заданном температурном режиме калибровочного элемента контактная поверхность к дну заготовки может быть откалибрована тоньше, тогда как, наоборот, она может быть толще при охлажденных калибровочных дорнах.

Вследствие изначального интенсивного охлаждения в зоне осевой части заготовки, она в значительной степени исключена из механического процесса калибровки купола заготовки, так как охлажденная наружная поверхность пластмассы является достаточно твердой, чтобы противостоять этим формоизменяющим силам. Это свойство обеспечивает воспроизводимость всего процесса обработки заготовки. В противном случае, осевая часть заготовки аксиально вытянулась бы и в дальнейшем мешала бы работе формования в куполе заготовки.

Другая возможная проблема в отношении осевой части во время калибровки состоит в том, что для безупречного удаления из формовочного инструмента она имеет зачастую очень небольшой угол в несколько минут, который для надежного охлаждения требуется также найти в охлаждающем стакане. Ввиду воздействия осевых сил процесса калибровки и в связи с уже отвержденной осевой частью заготовки, она может заклиниться из-за небольшого угла и лишь с большим трудом может быть извлечен из формы. Кроме того, осевое положение заготовки в охлаждающем стакане едва ли может быть репродуцировано. Поэтому исходную динамику купола заготовки перед калибровкой в охлаждающем стакане выполняют для небольшого диапазона, так что для заготовки образуется небольшая опорная поверхность с поднутрением в несколько десятых миллиметра. Таким образом, заготовку надежно позиционируют, и она не может оказаться заклиненной под действием осевых сил.

Заготовка с описанным измененным дном предлагает большие преимущества для последующего процесса выдувного формования с вытяжкой. Литниковая точка, которая в дальнейшем максимально удалена от нагревательного устройства дутьевой машины, обычно имеет трудности с нагревом, или лишь тот недостаток, что близлежащие зоны слишком нагреваются. Это зависит от того, что мощность теплового излучения в квадратичной функции с расстоянием уменьшается. Как следствие, материал в донной части, и особенно на литнике, может вытягиваться в недостаточной степени, вследствие чего выдуваемые с вытяжкой пластиковые бутылки в донной части имеют ненужную концентрацию материала, которая может даже привести к ослаблению дна.

Таким образом, с существенно утоненной толщиной стенки заготовки на литниковой точке, которая затем дальше по куполу к осевой части заготовки очевидно утолщается и соединяется с ней без всякого перехода, толщина стенок и расстояние относительно нагревательного устройства находятся в идеальном соотношении. Режим нагрева купола заготовки является оптимальным. В повторно нагретых таким образом заготовках весь избыточный пластический материал во время процесса выдувного формования вытягивается из донной зоны и, в конечном счете, экономится. Кроме того, донная зона дополнительно упрочняется за счет возможной при этом высокой степени растяжения, что приводит к заметному повышению качества донышка бутылки.

Другая возможность состоит в том, чтобы откалибровать дно заготовок в формах, которые соответствуют готовой форме дна бутылки. Бутылки могут быть, например, овальными, или дно может иметь «ножки», поэтому затрудняется равномерное распределение материала при выдувном формовании с вытяжкой. За счет формообразующей подготовки дна бутылки в дальнейшем может быть достигнуто лучшее распределение материала. Это формообразование может быть задано на калибровочном дорне или в охлаждающем стакане. Разумеется, это может происходить также в обоих местах одновременно или последовательно. Другие типы формообразования предлагают возможность увеличения поверхности купола заготовки путем рифления, линий или шероховатости. Это могла бы поддержать также передача энергии ИК нагревом дутьевой машины.

В принципе, способ калибровки не оказывает воздействия на время производственного цикла, так как время литья под давлением в формовочный инструмент длиться дольше, чем процесс калибровки.

Ниже изобретение поясняется более детально со ссылкой на приложенные чертежи, на которых показаны:

Фиг. 1 - заготовка в поперечном разрезе с круглым куполом, как он обычно изготавливается согласно уровню техники.

Фиг. 2 - заготовка в поперечном разрезе с геометрией дна, которая отформована в процессе калибровки после литья под давлением на станции дополнительного охлаждения и диапазон толщины стенки которой к литниковой точке может быть изменен по желанию.

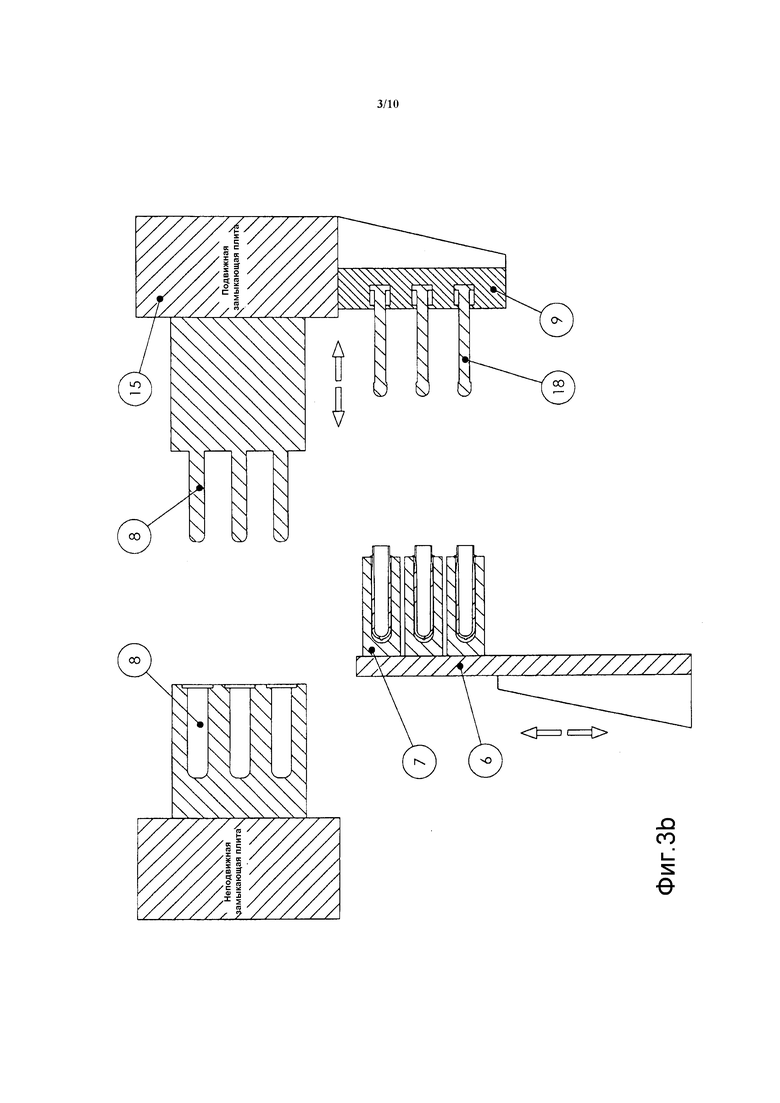

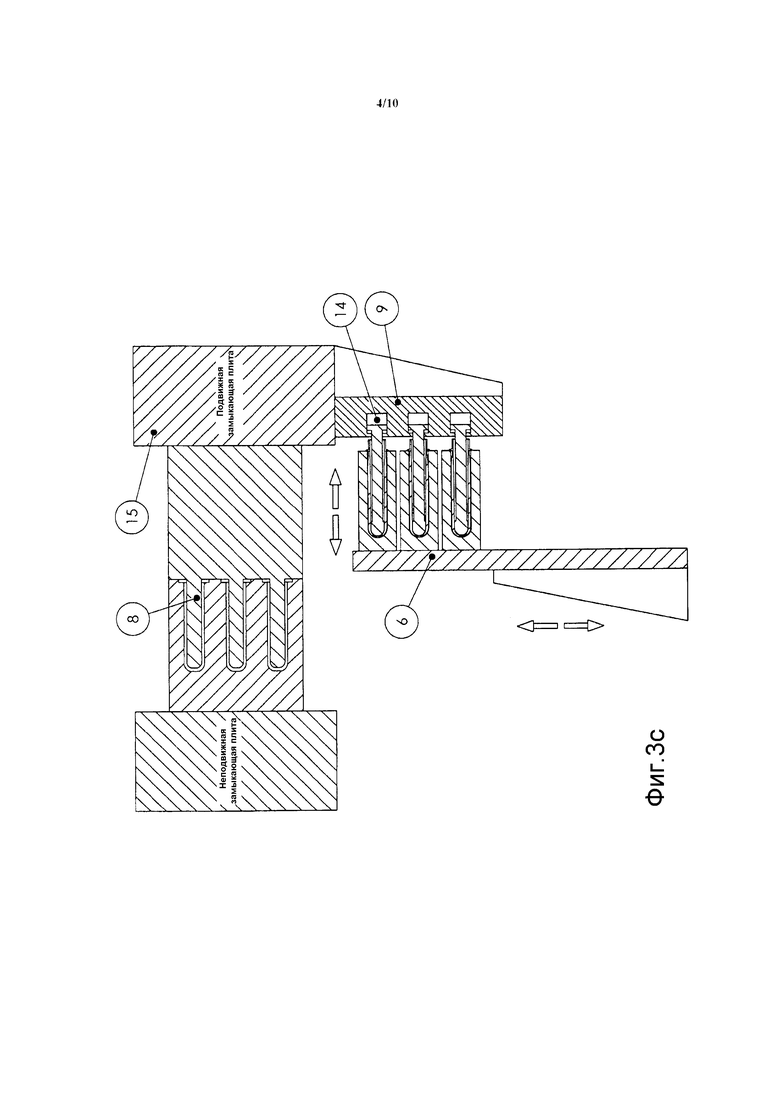

Фиг. 3а - схематичный вид во время завершения процесса литья под давлением при открытом формовочном инструменте с введенным внутрь захватом для извлечения заготовки. Здесь модуль калибровки соединен, как возможный вариант, с подвижной замыкающей плитой.

Фиг. 3b - схематичный вид с захватом для извлечения, выдвинутым из открытого формовочного инструмента, при одновременном позиционировании выводов заготовки для модуля калибровки.

Фиг. 3с - схематичный вид после операции замыкания формовочного инструмента, при этом соединенный здесь с подвижной замыкающей плитой модуль калибровки перемещается вместе с ней, и, таким образом, запускается процесс калибровки, который может выполняться по свободному выбору подвижными, каждый в отдельности, модулями давления.

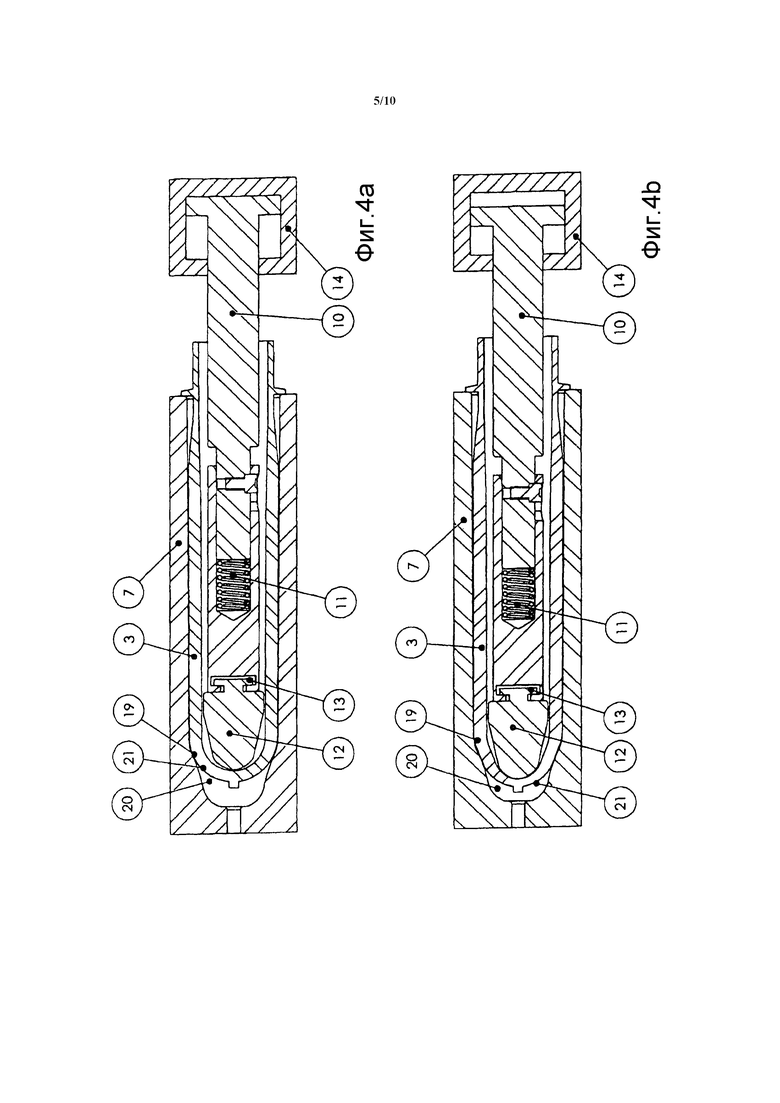

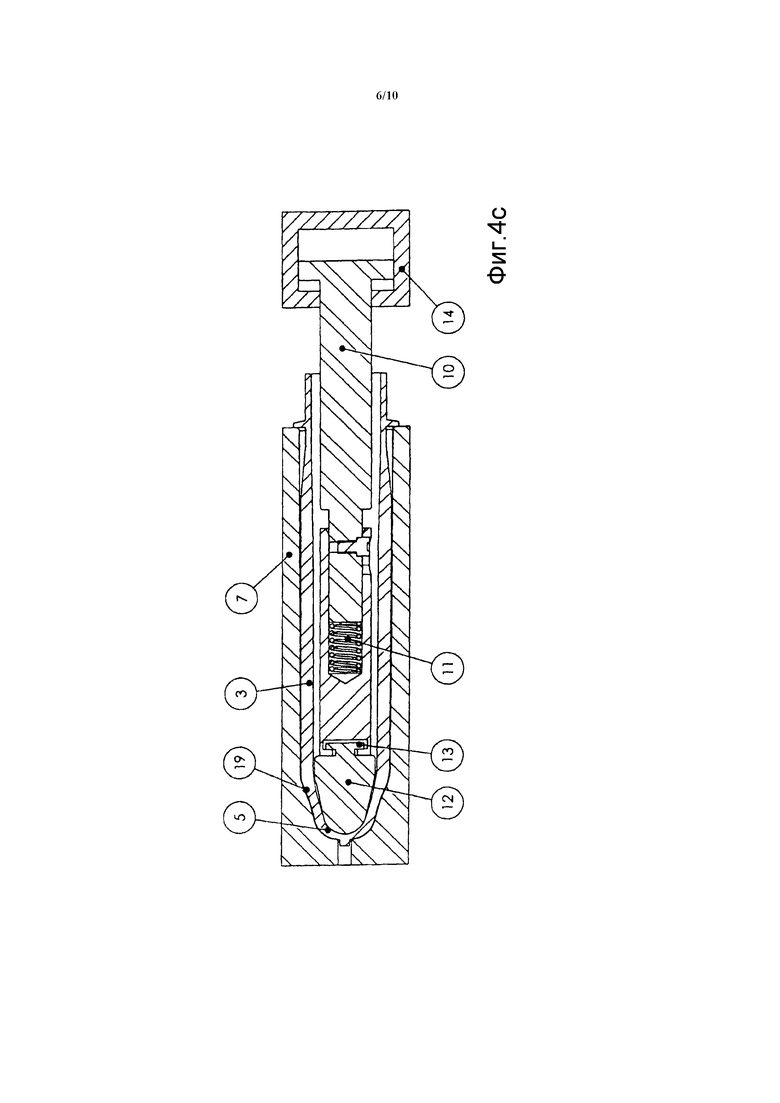

Фиг. 4а - вид в разрезе отдельного калибровочного устройства, состоящего из охлаждающего стакана с индивидуальным контуром дна, заготовки перед процессом калибровки и калибровочного элемента с плавающей опорой, который геометрически сопряжен с контуром дна охлаждающего стакана. Калибровочный дорн индивидуально приводится в действие для процесса калибровки, как вариант, в осевом направлении.

Фиг. 4b - вид в разрезе, как на фиг. 4а, с запущенным процессом калибровки.

Фиг. 4с - вид в разрезе, как на фиг. 4а, с завершенным процессом калибровки.

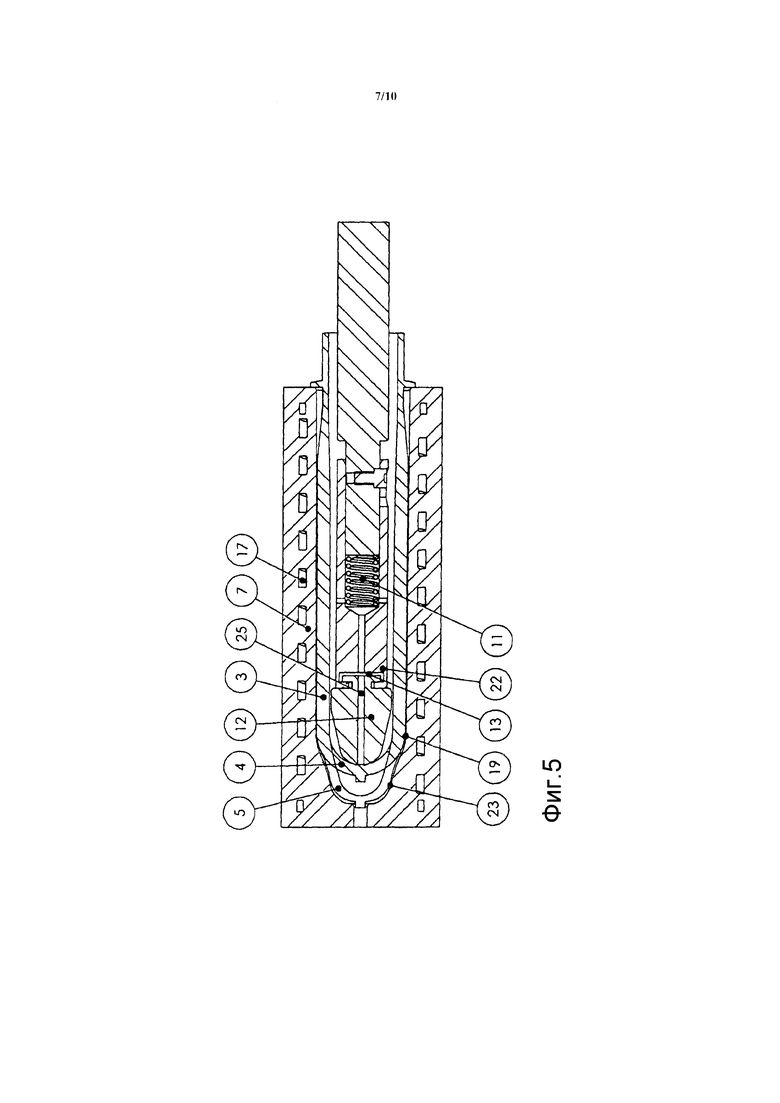

Фиг. 5 - схематичный вид в разрезе калибровочного устройства, состоящего из охлаждающего стакана с увеличенной полостью и калибровочного дорна, которые вместе имеют оптимизированную геометрию в донной зоне.

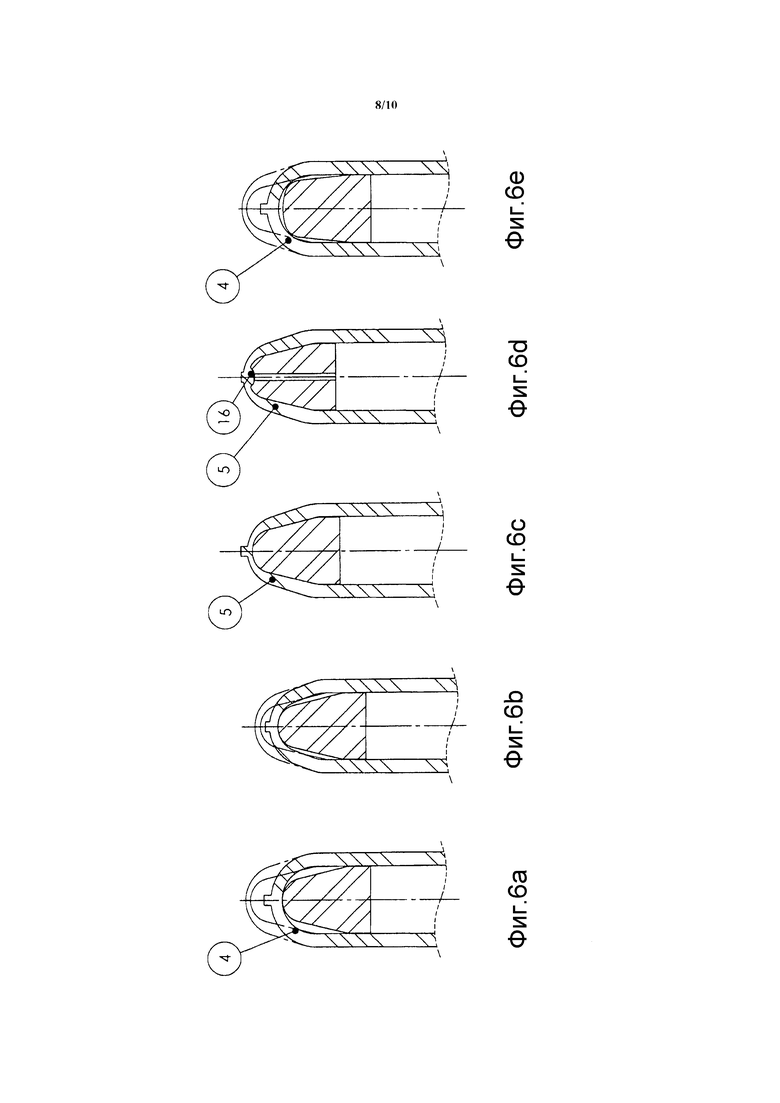

Фиг. 6а-6с - схема калибровки купола заготовки геометрически предопределенным калибровочным элементом и охлаждающим стаканом.

Фиг. 6d - геометрически предопределенный калибровочный элемент во взаимодействии с охлаждающим стаканом, который обеспечивает в литниковой зоне концентрацию материала.

Фиг. 6е - геометрически предопределенный калибровочный элемент во взаимодействии с охлаждающим стаканом из материала с гибкой формой, который во время калибровки принимает желаемый контур.

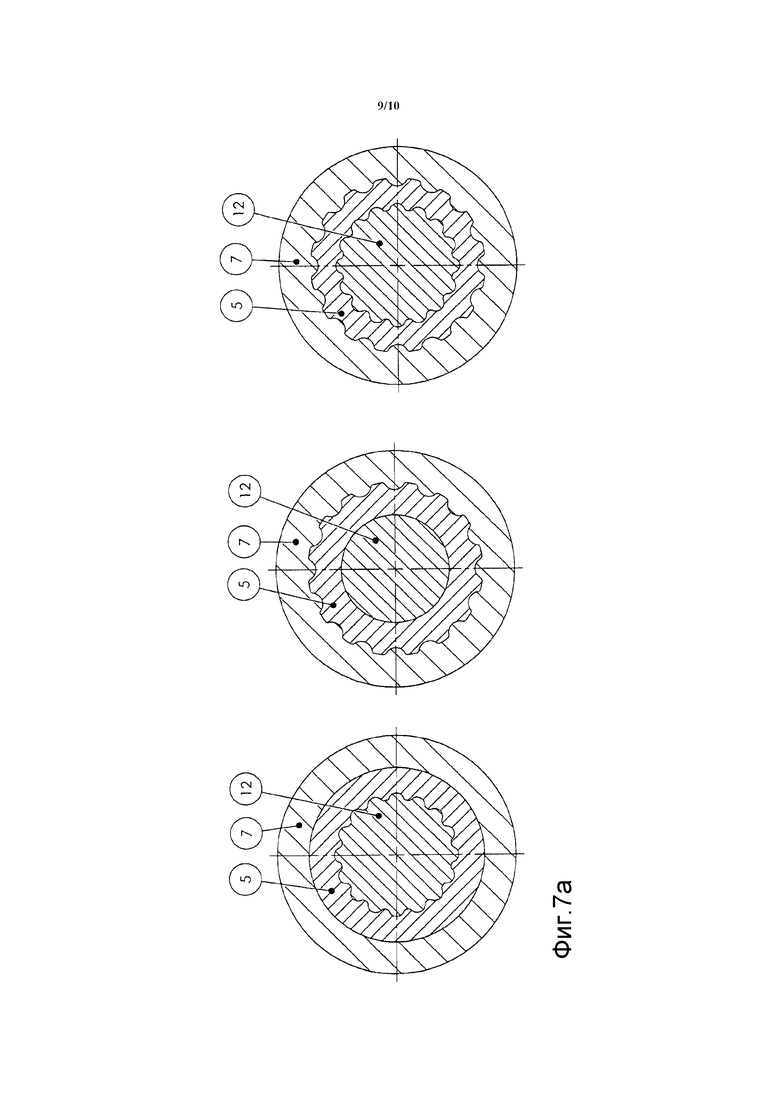

Фиг. 7а - геометрически предопределенный калибровочный элемент во взаимодействии с охлаждающим стаканом, которые для увеличения поверхности имеют ребра и/или которым придана шероховатость.

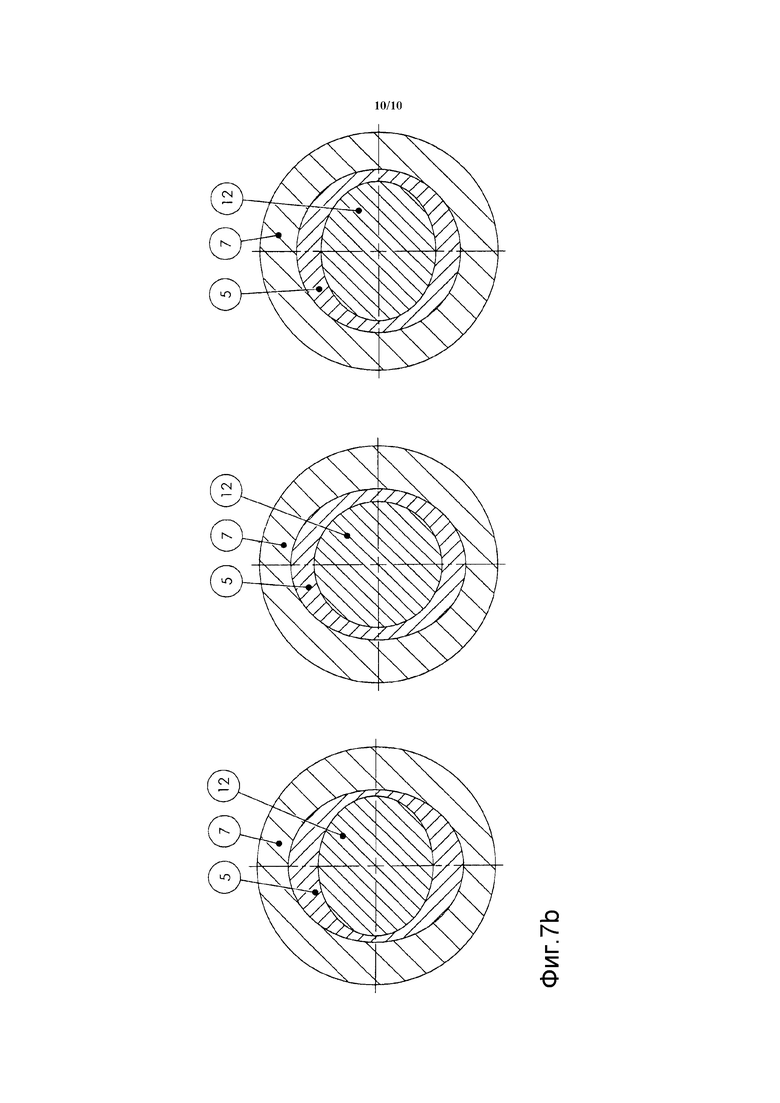

Фиг. 7b - геометрически предопределенный калибровочный элемент во взаимодействии с охлаждающим стаканом, который геометрически подогнан по дну формуемой бутылки, которое в этом примере овальное.

Чертежи призваны в дальнейшем поддержать изложение процесса калибровки купола заготовки.

На фиг. 1 показана изготовленная согласно уровню техники заготовка, как правило, со сферическим куполом, который может иметь также и другую геометрию. При этом толщина стенки купола 1 заготовки составляет, как правило, примерно 80% от толщины стенки осевой части 3 заготовки. Оптимизированные согласно фиг. 2 для процесса раздува заготовки с утоненной толщиной стенки у литниковой точки 24 не могут быть выполнены способом литья под давлением ввиду опасения стеклования расплава, так как затем подпитка, которая противодействует усадке заготовки в ходе процесса охлаждения, не может больше воздействовать на решающие зоны с утолщенными стенками.

Чтобы все же изготовить обычным способом литья под давлением заготовку, такую, как показана на фиг. 2, заготовку вначале в обычном порядке изготавливают в формовочном инструменте 8 и после первого охлаждения и размыкания (фиг. 3а) формовочного инструмента в обычном порядке извлекают захватом 6. При этом захват 6 для извлечения содержит множество охлаждающих стаканов 7, в которые заготовку согласно фиг. 1 помещают, как правило, по горловую или шейную часть.

Машины для литья под давлением с формующим инструментом 8, как и захват 6 для извлечения давно известны из уровня техники.

На фиг. 3а показаны в виде примера три охлаждающих стакана 7 из такого захвата 6 для извлечения. Изготовленная заготовка согласно фиг. 1 имеет вначале обычную форму с относительно толстой стенкой купола 4 в донной части и своей наружной корпусной частью помещена с почти полным непосредственным контактом в охлаждающий стакан 7 с водяным охлаждением. Также нет необходимости останавливаться более детально на предлагаемом здесь охлаждении посредством жидкостей или газов, так как оно известно из уровня техники в многочисленных вариантах осуществления.

Представленное на фиг. 4а позиционирование заготовки показывает, что охлаждающий стакан 7 в донной части имеет увеличенную геометрию 20, что препятствует прямому охлаждающему контакту с дном 21 заготовки. Поэтому непосредственно после переноса заготовки захватом 6 осевая часть 3 заготовки интенсивно охлаждается, в то время как купол 4 заготовки из-за недостаточного охлаждения может повторно равномерно нагреваться и тем самым вновь размягчается. Число охлаждающих стаканов 7 для более интенсивного охлаждения может в несколько раз превышать число полостей в формовочном инструменте. Поэтому время выдержки заготовки на этапе охлаждения может продолжаться в течение нескольких производственных циклов.

Чтобы формовочный инструмент 8 по возможности быстро подготовить к следующему производственному циклу, захват для удаления выдвигается согласно фиг. 3b из формовочной зоны. При этом он занимает положение, которое позволяет выводы заготовок 1 из числа изготовленных последними совмещать аксиально с таким же числом калибровочных дорнов 18, которые установлены на плите для калибровки 9. Плита для калибровки 9 с целью простоты установлена непосредственно на подвижной замыкающей плите 15. Однако она может быть также самодвижущимся модулем. За счет прямой связи плиты для калибровки 9 с подвижной замыкающей плитой 15 в ходе процесса замыкания формовочного инструмента 8 калибровочные дорны 18 вводятся теперь в выводы заготовок. Конструкция калибровочных дорнов показана на фиг. 4а-4с.

Калибровочные дорны 18 состоят по существу из выборочного индивидуального осевого привода 14, поршневого штока 10, удлинения 22 поршневого штока, которое пружиной сжатия 11 аксиально связано с поршневым штоком, и калибровочного элемента 12 с радиальной плавающей опорой. Калибровочный элемент 12 на переднем конце калибровочного дорна 18 может быть выполнен выборочно из упругого или жесткого материала и сохранять заданный температурный режим или иметь водяное охлаждение.

Усилие и отсчетное время собственно калибровочного подъема могут быть определены посредством собственного общего привода плиты для калибровки 9 и регулировки пружины сжатия 11. Если же плита для калибровки 9 непосредственно связана с подвижной замыкающей плитой, использование индивидуальных осевых приводов 14 требуется лишь тогда, если отсчетное время калибровки может задерживаться. Если все индивидуальные осевые приводы 14 развивают одинаковое усилие в процессе калибровки, пружина сжатия 11 может не использоваться.

Заготовки согласно фиг. 1 установлены посредством внутреннего контура охлаждающих стаканов 7 таким образом, что даже с увеличенной геометрией 20 дна они позиционированы воспроизводимым образом и аксиально зафиксированы. Это достигается за счет того, что геометрия 20 дна охлаждающего стакана 7 выполнена таким образом, что купол 4 заготовки надежно помещен на небольшой кольцевой поверхности в сферической форме 19, которая образует поднутрение. Эта поверхность выполнена таким образом, что осевая часть 3 заготовки во время калибровки не заклинивается осевыми силами в охлаждающем стакане 7.

Сам процесс калибровки представлен на фиг. 5 и фиг. 6а-6с. При условии репродуцируемого профиля нагрева в куполе 4 заготовки, с максимально высокой температурой на литниковой точке 24, которая все же постепенно понижается к осевой части заготовки, может быть целесообразно здесь 24 начать работу калибровочного элемента 12. Однако имеются также целевые использования, важным в которых является то, что непосредственно на литниковой точке 24 остается накопившийся материал из аморфного ПЭТ. Это может быть выполнено, например, калибровочным элементом, который вместо купола на своем острие имеет кругообразное ударное место (фиг. 6d). Он не начинает процесс калибровки непосредственно с литниковой точки 24, а осуществляет его кругообразно вокруг литниковой точки. Это обеспечивает, что внутри круглого кольца может концентрироваться аморфный материал, который не выдавливается при калибровке с литника. Для выполнения полного и репродуцируемого формования через специально предусмотренное отверстие 25 может осуществляться выпуск заключенного внутри воздуха. Кроме того, могут быть использованы также калибровочные элементы с гибкой формой (фиг. 6е), которые в этом случае не должны быть первыми в использовании на литниковой точке 24. Ввиду своей деформируемости они принимают свою оптимальную форму в литниковой зоне 24 лишь в завершении процесса калибровки, поэтому там целенаправленно может оставаться больше материала.

Другая форма осуществления калибровочного модуля согласно фиг. 6f может предусматривать, что в калибровочном элементе 12, или совершенно особенно в дне охлаждающего стакана 7, содержатся различные виды канавок или ребер, которые служат для дополнительного увеличения поверхности. Дополнительно эту меру поддерживает придание поверхности шероховатости. Особой формой исполнения могут быть специальные геометрические формы, которые поддерживают, например, изготовление овальных бутылочных донышек или бутылочных донышек с «ножками».

В результате описанной постепенной дальнейшей динамики температуры купола 4 заготовки в осевой части 3 заготовки материал в ходе процесса калибровки в направлении осевой части 3 заготовки становится все менее податливым, поэтому толщина стенки там также постепенно снижается все меньше. Этот эффект может поддерживать дальше выпуклый контур 23 дна, так как там во время калибровки осевой части 3 заготовки к литниковой точке 24 по интенсивно охлаждаемой поверхности скатывается пластический материал и, таким образом, дополнительно поддерживается эффект постепенного снижения изменения толщины стенки. Этот эффект желателен для последующего процесса выдувного формования, так как зона осевой части заготовки в дутьевой машине плотнее расположена к нагревательному устройству, чем литниковая точка, которая при вращающейся заготовке всегда находится на максимальном удалении от обогрева.

Сама осевая часть 3 заготовки во время процесса калибровки может сохраняться неизменной, поскольку ее наружная поверхность охлаждена, и поэтому преобразование под воздействием прилагаемых сил калибровки невозможно. Оптимизированный в результате механической калибровки купол 5 заготовки в связи с более низкой толщиной стенки и увеличенной поверхностью, особенно в прежде самой горячей зоне, на литниковой точке 24, интенсивно охлаждается, что исключает выкристаллизовывание пластмассы.

С окончанием операции калибровки калибровочные дорны 18 в обусловленное процессом подходящее время могут всякий раз убираться назад. При этом заготовки 2 с оптимизированным тонкостенным дном в соответствии с количеством многократно используемых охладительных стаканов могут оставаться соответственно для дальнейших производственных циклов в охлаждающих стаканах 7, пока они не охладятся до приемлемой температуры, и затем могут быть вытолкнуты.

Предпочтительно, калибровочный дорн 18 оснащен вентиляционным отверстием 25, чтобы поддержать удаление заключенного внутри воздуха при пластической деформации материала заготовок в зоне купола.

В результате пластической деформации материала в зоне купола заготовки путем механического процесса формования могут быть реализованы практически любые перераспределения материала. При задаче распределения материала не требуется учитывать ограничения, вытекающие из процесса литья под давлением или из процесса выдувного формования. Распределение материала может осуществляться, таким образом, совершенно свободно в соответствии с граничными условиями последующего процесса выдувного формования для реализации двуосной ориентации материала. Могут быть учтены, в частности, граничные условия относительно оптимального нагрева черновой заготовки в зоне купола заготовки, а также граничные условия, вытекающие из реализации процесса выдувного формования при преобразовании заготовки в раздутую емкость.

Механическое формообразование согласно изобретению в зоне купола заготовки обеспечивает реализацию процесса формования без подачи сжатого воздуха и предпочтительно при нормальном давлении окружающей среды. Предпочтительно, не используются также вспомогательные средства последующего процесса выдувного формования с целью двуосной ориентации материала. Следовательно, отсутствуют повышенные требования, например, к дизайну и управлению используемого для дутьевого процесса вытяжного стержня или относительно подачи сжатого воздуха, используемого для дутьевого процесса.

Таким образом, согласно изобретению формообразование в зоне заготовки, как и все параметры для последующего процесса выдувного формования могут быть выбраны полностью независимо один от другого и оптимизированы для соответствующего целевого использования.

Согласно примеру осуществления, допускается перед реализацией операции калибровки установить время выдержки от 1 до 20 секунд. Черновые заготовки в течение этого времени могут оставаться, например, в охлаждающих стаканах. В пределах этого времени выдержки происходит выравнивание температуры в донной зоне черновой заготовки. Выравнивание осуществляется в равной мере изнутри наружу, как и в направлении литника.

Перечень позиций к чертежу

1. Заготовка согласно уровню техники

2. Заготовка с оптимизированным тонкостенным дном

3. Цилиндрическая часть заготовки

4. Купол заготовки согласно уровню техники

5. Оптимизированный калибровкой купол заготовки

6. Захват для удаления из формы

7. Охлаждающий стакан

8. Формовочный инструмент

9. Плита для калибровки

10. Поршневой шток

11. Пружина сжатия

12. Калибровочный элемент

13. Радиально плавающая опора калибровочного элемента

14. Индивидуальный осевой привод модуля калибровки

15. Подвижная замыкающая плита

16. Полость в калибровочном элементе

17. Водяное охлаждение

18. Калибровочный дорн

19. Контур дна с круглой кольцевой опорой в сферической форме

20. Увеличенная геометрия охлаждающего стакана

21. Донная поверхность без охлаждающего контакта

22. Удлинение поршневого штока

23. Выпуклый контур дна

24. Литниковая точка

25. Вентиляционное отверстие

Изобретение относится к устройству и способу изготовления заготовки с оптимизированной геометрией дна для последующего процесса формирования раздувом с вытяжкой. Изготовленная в инструменте литья под давлением заготовка извлекается в охлаждаемом извлекающем стакане и охлаждается в осевой части интенсивным контактным охлаждением, в то время как купол заготовки из-за специального контура охлаждающего стакана в значительной степени не подвержен контактному охлаждению. Вследствие возможного, таким образом, повторного нагрева этого купола, он может быть механически отформован в новой, предпочтительной для процесса раздува геометрии, и вместе с этим может быть оказано также воздействие на толщину стенки. Отформованная таким образом заготовка имеет в дальнейшем процессе раздува преимущество, прежде всего, в том, что лучше распределенный в бутылке пластмассовый материал может привести к большой экономии материала и качественному полноценному бутылочному донышку. 2 н. и 17 з.п. ф-лы, 16 ил.

1. Способ изготовления заготовки с оптимизированной геометрией дна, при этом готовая заготовка из по меньшей мере одного литого под давлением термопластичного материала имеет существенно более тонкую толщину стенки в зоне донного купола, чем в осевой части заготовки, при этом толщина стенки заготовки при переходе от литника к осевой части заготовки постепенно выравнивается, при этом заготовка предусмотрена для преобразования в отформованную раздувом емкость, причем формующий инструмент после отверждения наружной поверхности заготовки после первого интенсивного охлаждения открывают, заготовку вынимают из открытого формовочного инструмента посредством захвата для извлечения и охлаждающих стаканов указанного захвата, охлаждающие стаканы посредством контактного охлаждения охлаждают перед процессом калибровки осевую часть заготовки, но не купол заготовки, при этом пластически еще деформируемый купол заготовки механически деформируют воспроизводимым образом калибровочным элементом, соответственно, в зависимости от геометрии охлаждающего стакана, причем контур охлаждающего стакана и калибровочного элемента выполнен таким образом, что эти контуры после процесса формования отображаются в значительной степени воспроизводимым образом на извлеченной из формы заготовке, при этом купола заготовок после процесса калибровки охлаждают посредством стеночного контактирования охлаждающих стаканов, отличающийся тем, что геометрически определенный калибровочный дорн с вентилирующим отверстием в комбинации с геометрически определенным контуром дна формует пластический материал донного купола вытягиванием, сжатием и проталкиванием пластической массы до тех пор, пока объем между обоими контурами почти или полностью не будет заполнен пластическим материалом и таким образом не будет ограничивать шаг калибровки.

2. Способ по п. 1, отличающийся тем, что контактное охлаждение охлаждающего стакана упрочняет осевую часть заготовки, в то время как купол заготовки из-за недостающего контактного охлаждения подвержен повторному размягчению.

3. Способ по п. 2, отличающийся тем, что в куполе заготовки установлена температура в диапазоне между 90° и 150°.

4. Способ по п. 1, отличающийся тем, что во время операции калибровки заготовка аксиально опирается на опорное кольцо и/или в зоне купола внутри нового донного контура посредством круглого кольца сферической формы.

5. Способ по п. 1, отличающийся тем, что время операции калибровки свободно определяется в каждой части процесса.

6. Способ по п. 1, отличающийся тем, что усилие калибровки индивидуально устанавливается для каждой заготовки механическими или пневматическим пружинами.

7. Способ по п. 1, отличающийся тем, что калибровочные элементы регулируют в отношении заданного температурного режима или охлаждают.

8. Способ по п. 1, отличающийся тем, что охлаждающий стакан и/или калибровочный элемент деформируют дно для специальных требований к формам бутылки.

9. Способ по п. 1, отличающийся тем, что перед проведением операции калибровки предусмотрено время выдержки от 1 до 20 секунд.

10. Устройство для изготовления заготовки с геометрией купола, оптимизированной для процесса раздува для изготовления емкости, при этом готовая заготовка имеет на литниковой точке существенно утоненную толщину стенки, чем в области осевой части, причем дальнейшая толщина стенки в куполе, начиная от литниковой точки, постепенно приближается к толщине стенки осевой части заготовки, содержащее формовочный инструмент с одной или несколькими формовочными полостями для первого формообразования геометрических конфигураций заготовки, устройство литья под давлением, которое пластифицирует пластмассовое сырье, чтобы эту пластическую массу поместить под давлением в полости закрытого формовочного инструмента, захват для извлечения заготовок, снабженный охлаждающими стаканами, количество которых соответствует одной или более полости, причем внутренняя геометрия охлаждающих стаканов обеспечивает осевой части заготовки, но не донной зоне заготовки, или лишь частично донной зоне заготовки, контактное охлаждение, дорны с подпружиненными или установленными радиально плавающими калибровочными элементами, выполненные с возможностью аксиального погружения в открытые заготовки так, что благодаря специально рассчитанной геометрии охлаждающего стакана и калибровочного элемента, а также за счет осевого движения калибровочного элемента в зоне купола заготовки образуется полость, которая предпочтительно описывает форму готовой заготовки, отличающееся тем, что геометрически определенный калибровочный дорн с вентилирующим отверстием в комбинации с геометрически определенным контуром дна имеет возможность формования пластического материала донного купола вытягиванием, сжатием и проталкиванием пластической массы до тех пор, пока объем между обоими контурами почти или полностью не будет заполнен пластмассой и таким образом не будет ограничивать шаг калибровки.

11. Устройство по п. 10, отличающееся тем, что калибровочный элемент изготовлен из упругого, например силикона, или жесткого, например тефлона, и теплопроводящего материала.

12. Устройство по п. 10, отличающееся тем, что калибровочный элемент охлаждается или регулируется в отношении заданного температурного режима.

13. Устройство по п. 10, отличающееся тем, что охлаждающие стаканы имеют жидкостное охлаждение.

14. Устройство по п. 10, отличающееся тем, что калибровочный элемент установлен аксиально подпружиненным, причем усилия пружины определяются индивидуально.

15. Устройство по п. 10, отличающееся тем, что калибровочный элемент установлен радиально плавающим.

16. Устройство по п. 10, отличающееся тем, что каждый калибровочный дорн снабжен индивидуальным осевым приводом с возможностью выбора длины шага и усилий.

17. Устройство по п. 10, отличающееся тем, что охлаждающий стакан в донной зоне и/или калибровочный элемент за счет шероховатости или ребер дополнительно увеличивают поверхность купола заготовки.

18. Устройство по п. 10, отличающееся тем, что охлаждающий стакан в донной зоне и/или калибровочный элемент имеют геометрические формы, которые поддерживают раздув специальных формуемых донных зон.

19. Устройство по п. 10, отличающееся тем, что калибровочный дорн (18) имеет по меньшей мере одно вентиляционное отверстие (25).

| DE 102009030762 A1, 05.01.2011 | |||

| WO 2008041186 A2, 10.04.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БУТЫЛКИ С НАПРЕССОВЫВАЕМОЙ КРЫШКОЙ | 2003 |

|

RU2323089C2 |

| Многоклиновой регулируемый подшипник скольжения | 1972 |

|

SU462028A1 |

Авторы

Даты

2017-08-14—Публикация

2013-02-22—Подача