Данное изобретение относится к способу и устройству для изготовления оптимального контура горловины на преформах.

Преформы являются отлитыми под давлением заготовками по меньшей мере из одного термопластичного материала, которые используются в машинах для формования изделий раздувом для изготовления выдуваемых пластмассовых бутылок.

При обычном изготовлении преформ пластмассовый исходный материал пластифицируется, а затем под высоким давлением подается в имеющий одну или несколько полостей формующий инструмент.

Возникающие преформы, согласно фиг. 1, которые геометрически состоят по существу из зоны горловины и тела и донного купола, являются полыми внутри за счет использования сердечника в литейной форме. Зона горловины имеет такую форму, что она может быть снабжена, например, винтовой крышкой с возможностью повторного закрывания. Зона горловины выше транспортировочного кольца не должна больше подвергаться дальнейшему изменению во время процесса выдувания, поскольку иначе имеется опасность потери закрывающей системой своих комплексных возможностей, таких как, например, герметичность.

В противоположность этому, зона ниже транспортировочного кольца, примыкающая зона тела и донный купол раздуваются при повышенных температурах в полые тела, за счет чего пластмасса вытягивается и при этом значительно упрочняется. Поэтому подлежащие деформации зоны преформы геометрически во взаимодействии с геометрической формой сердечника являются решающими для качества получаемой бутылки.

Следует отметить, что температурный профиль между горловиной и телом для получения оптимального результата должен совершать резкий скачок температуры примерно в 50-80°С, что, однако, едва реализуемо в настоящее время. Это приводит в большинстве случаев к тому, что за счет постепенного перехода температуры материал под транспортировочным кольцом во время процесса выдувания с растяжением не оптимально поступает в тело бутылки, что приводит к неоптимальному расходу материала.

Обычно формующий инструмент требует наибольших инвестиций в производственной системе. Поэтому придается большое значение его эффективному использованию. Так, например, преформа, наружная оболочка которой находится в непосредственном контакте с интенсивно охлаждаемой сталью формующего инструмента и, следовательно, быстро затвердевает, извлекается без повреждений и без механической деформации, для того чтобы обеспечивать готовность формующего инструмента без потери времени для следующего производственного цикла.

При обычно быстрых производственных циклах значительное остаточное тепло остается внутри стенок преформы, которое приводит к обратному нагреванию, за счет которого преформа может снова размягчаться и выкристаллизовываться, что может делать ее непригодной.

Поэтому обязательно преформу после извлечения из формующего инструмента необходимо подвергать дальнейшему интенсивному охлаждению в более простых формовочных частях, в так называемых охлаждающих стаканах, во время нескольких производственных циклов.

Показанная на фиг. 1 преформа соответствует современному уровню техники, в котором неизбежно, что толщина стенки преформы, в частности в зоне донного купола и тела, имеет аналогичные значения. Если материал за счет меньшей толщины стенки в зоне литника или в зоне горловины преждевременно подвергается стеклованию, то невозможно предотвращать усадку в фазе охлаждения за счет подачи под давлением дополнительного расплава с оказанием действия на всю преформу, включая зону горловины, что приводит к образованию нежелательных впадин в критичных зонах преформы, особенно в зоне горловины.

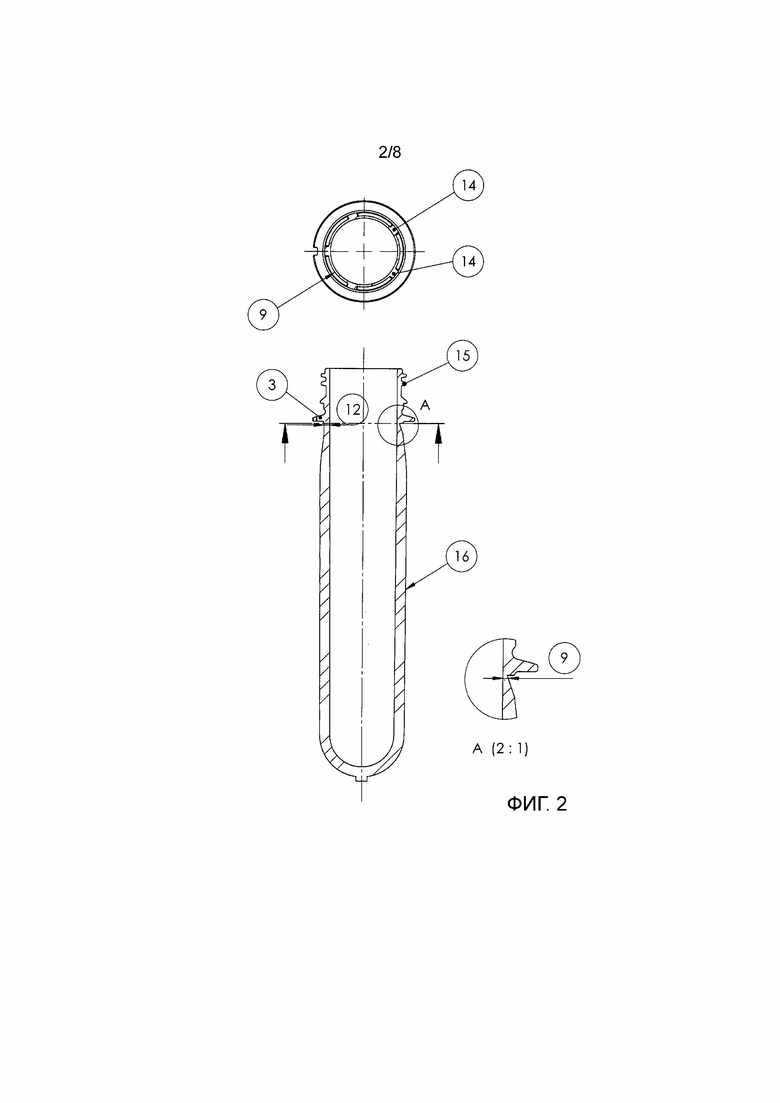

Поэтому геометрия преформы, показанная на фиг. 2, и преимущества которой поясняются ниже, не может быть изготовлена или же изготовлена лишь с помощью соответствующих мер, которые сохраняют требуемую подпитку, с помощью известного способа литья под давлением, поскольку для этого изобретения желательна существенно меньшая толщина стенки в зоне горловины под транспортировочным кольцом, чем в последующей зоне резьбы, и тем самым не может больше предотвращаться впадины за счет преждевременного стеклования этих тонких зон.

Основной задачей данного изобретения является создание способа и устройства, с помощью которых можно изготавливать преформы с существенно более благоприятным контуром под транспортировочным кольцом. Преимущество состоит в том, что инфракрасное нагревание последующих выдувных машин может более эффективно вводить тепловую энергию через эту увеличенную поверхность при одновременно уменьшенной толщине стенки для быстрого придания пластмассе температуры, обеспечивающей растяжение. За счет этого при нагревании преформы можно больше учитывать саму горловину, которая не должна нагреваться, так что скачок температуры от холодной зоны горловины к горячему телу преформы должен быть возможно более резким. За счет этого во время процесса растяжения материал непосредственно под транспортировочным кольцом оптимально оттягивается для образования тела бутылки, что обеспечивает возможность экономии исходных материалов.

Для изготовления таких преформ в данном случае предлагается в целом три решения, которые применяются либо уже в формующем инструменте, либо позже при последующем охлаждении.

Так, в соответствии с первым подходом, согласно изобретению, можно в формующем инструменте с одной или несколькими фасонными полостями, обуславливающем готовую форму преформы, придавать этой преформе такую форму, что большая часть в переходе горловины действительно является тонкостенной, однако создаются по меньшей мере два или больше каналов для термопластичного материала, выполненные так, что материал в них подвергается стеклованию не быстрее, чем материал в горловине преформы, и тем самым сохраняют подпитку к горловине. Эти каналы проявляются на готовой отливке в виде перемычек, которые не оказывают отрицательного влияния на последующий процесс выдува, если они возможно более симметрично распределены по окружности.

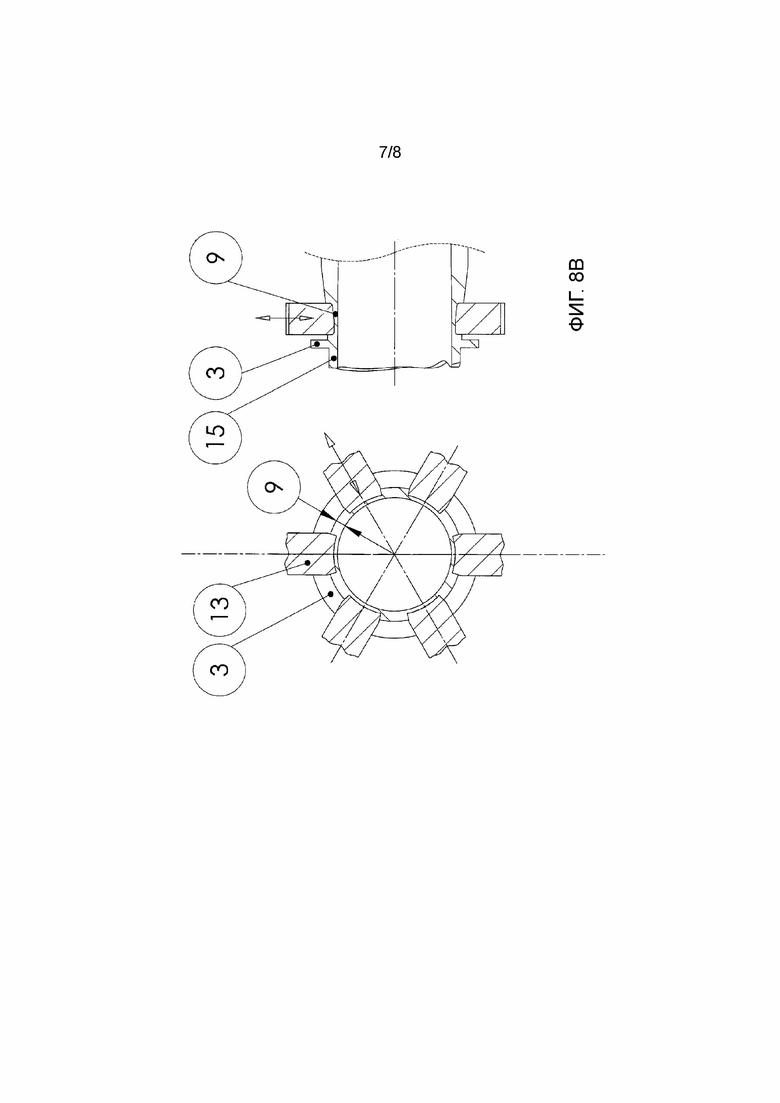

В соответствии с альтернативным вторым подходом, согласно изобретению, в формующем инструменте образованы по меньшей мере две заслонки, которые возможно ближе к концу фазы подпитки реализуют тонкий контур под транспортировочным кольцом еще в формующем инструменте для литья под давлением. За счет хорошо выбранного момента времени процесс вытеснения даже поддерживает подпитку. Также при этом решении возникают перемычки, обусловленные местами разделения заслонок, при этом их количество непосредственно связано с количеством используемых заслонок. Однако эти перемычки могут быть выполнены значительно более тонкими, чем перемычки, которые необходимы для решения чисто с помощью литья, поскольку стеклование расплава в перемычках в этом случае больше не имеет значения.

Третий подход к выполнению преформы, согласно изобретению, тонкой под транспортировочным кольцом, может быть реализован при последующем нагревании и основывается на остаточном тепле, которое приводит к повторному размягчению преформы. В этом решении во время последующего охлаждения, когда извлеченные из формующего инструмента преформы без дальнейшего продолжения охлаждения в принципе снова размягчаются, т.е. устанавливаются на определенный уровень температуры и за счет этого становятся снова легко деформируемыми, желаемый контур может быть выполнен посредством калибрования. В то время как в уровне техники тело преформы и купол преформы охлаждаются за счет контактного охлаждения в охлаждающем стакане, зона между телом преформы и транспортировочным кольцом теперь исключается из охлаждающего контакта за счет модификации функции охлаждающего стакана, за счет чего в этом месте за счет обратного нагревания может устанавливаться температура примерно 90-130°С, и она снова становится деформируемой.

В противоположность уровню техники, согласно которому преформа в принципе интенсивно охлаждается с целью получения обычно возможно более затвердевшей преформы, основная идея данного изобретения состоит в том, что за счет измененной функции охлаждающего стакана, которая исключает непосредственный контакт с зоной преформы под транспортировочным кольцом, там предотвращается интенсивное охлаждение и тем самым обеспечивается обратное нагревание. Зона преформы под транспортировочным кольцом имеет после некоторого времени кондиционирования в течение нескольких секунд уровень температуры, при котором она наиболее легко деформируема.

Для деформации зоны преформы под транспортировочным кольцом используются специальные калибровочные элементы калибров, которые целенаправленно и повторяемым образом формируют новый контур.

Изготовленные из массивного материала калибровочные элементы калибров, например, из инструментальной стали, расположены так, что они за счет простого осевого движения могут прикладывать большие силы калибровки. Под калибровкой понимается такая деформация пластического материала за счет растяжения, сжатия и сдвига, которая точно задается калибровочными элементами. Другой возможностью оказания влияния на процесс калибровки относительно точности в указанной зоне преформы, является возможность активного регулирования температуры калибровочных тел.

В принципе процесс калибровки следует понимать так, что элементы калибровки прижимают мягкую пластмассу к жесткому цилиндру, который исключает внутреннюю деформацию преформы. Поэтому пластмасса отклоняется вверх и вниз, за счет чего преформа может незначительно удлиняться повторяемым образом, когда зоны выше и ниже места калибровки являются свободно подвижными в осевом направлении. Также в этом способе имеются легкие перемычки в прямой зависимости от количества калибровочных частей, поскольку они имеют геометрические разделения в контуре, которые отображаются на горловине преформы. В принципе способ калибровки не оказывает влияние на время производственного цикла, поскольку время литья под давлением в формующий инструмент длится дольше, чем сам процесс калибровки.

Ниже приводится более подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых изображено:

фиг. 1 - разрез преформы, обычно изготавливаемой согласно уровню техники;

фиг. 2 - разрез преформы, в которой зона под транспортировочным кольцом формируется с помощью различных способов после или во время процесса литья под давлением в формующем инструменте или на участке последующего охлаждения, за счет чего толщина стенки там может быть произвольно уменьшена;

фиг. 3-6 - блок последующего охлаждения, в котором интегрированы калибровочные элементы, для иллюстрации, как могут прикладываться калибровочные силы;

фиг. 7 - литниковые пути на развернутой преформе на виде снаружи и сбоку;

фиг. 8a-8b - применение вставок в виде заслонок для изготовления более тонких стенок в формующем инструменте после или во время процесса заполнения;

фиг. 9 - пример системы производства преформ на виде сверху.

В последующем чертежи используются для пояснения процесса изготовления горловины преформы.

На фиг. 1 показана преформа, изготовленная согласно уровню техники. Она может иметь транспортировочное кольцо 3 для дальнейших производственных стадий изготовления резьбы, однако в будущем возможно также, что от этого транспортировочного кольца 3 можно отказаться, поскольку захват можно осуществлять при необходимости в зоне между перемычками преформы. При этом толщина стенки в зоне под транспортировочным кольцом аналогична толщине стенки 12 в зоне резьбы 15. Показанные на фиг. 2 оптимизированные преформы с уменьшенными толщинами стенок 9 под транспортировочным кольцом 3 могут быть реализованы технологически лишь с ограничениями на основании опасности стеклования расплава, поскольку в этом случае подпитка, которая противодействует усадке преформы во время процесса охлаждения, больше не может действовать в решающих зонах.

В данном изобретении указываются три подхода к решению проблемы изготовления показанной на фиг. 2 преформы. Однако при этом следует отметить, что во всех трех способах создаются по меньшей мере две перемычки или, соответственно, два канала 14 на окружности указанной зоны преформы, которые, однако, не оказывают отрицательного воздействия на желаемый результат. Для обеспечения, тем не менее, возможности производства с помощью обычной технологии литья под давлением показанной на фиг. 2 преформы, формующий инструмент 17 выполняется так, что над тонкой стенкой 9 ниже горловины 15 преформы предусмотрены по меньшей мере два, лучше три канала 14 достаточной ширины, как показано на фиг. 7, которые обеспечивают возможность сохранения подпитки в зоне 15 горловины.

Однако для выполнения каналов 14 более узкими, в формующий инструмент 17 могут быть интегрированы по меньшей мере две заслонки 13, как показано на фиг. 8a и 8b, которые затем используются в оптимальный момент времени в процессе литья под давлением. Они отдавливают еще мягкую пластмассу в формующем инструменте в менее критичные для процесса выдувания зоны и при этом возможно поддерживают фазу подпитки.

Однако более узкие каналы могут быть образованы также после процесса литья под давлением тем, что они после первого охлаждения и открывания формующего инструмента 17 обычным образом извлекаются с помощью захвата 18 для извлечения и перемещаются для последующего охлаждения. При этом захват 18 для извлечения имеет несколько охлаждающих стаканов 8, в которые вводится преформа согласно фиг. 1 до зоны 15 горловины или шейки.

Как машины для литья под давлением с формующим инструментом 17, так и захват 18 для извлечения хорошо известны из уровня техники.

На фиг. 3-6 показан такой охлаждающий стакан 8. Изготовленная сначала преформа согласно фиг. 1 имеет обычную форму с относительно большой толщиной стенки в зоне под транспортировочным кольцом 3 и размещается почти с полным непосредственным контактом своей наружной зоны тела в охлаждаемом водой охлаждающем стакане 8. Это имеющееся охлаждение с помощью жидкостей или газов подробно не поясняется, поскольку оно известно из уровня техники в различных вариантах выполнения.

В показанном слева на фиг. 3 положении преформы охлаждающая втулка 8 имеет в верхней зоне калибровочные элементы 5, которые установлены на пружинах 6 и закреплены винтами. Преформа 1 лежит своими транспортировочным кольцом 3 на калибровочных элементах 5 и за счет этого еще не достигает своего осевого конечного положения в охлаждающем стакане 8. Если преформа не имеет транспортировочного кольца 3, то преформа 1, в качестве альтернативного решения, может быть приведена в это положение с помощью подвижной, опирающейся на пружины донной опоры 11 на своем донном куполе. Калибровочные элементы 5 в этом положении еще не прилегают с образованием формы к преформе 1, за счет чего эта зона может обратно нагреваться за счет отсутствующего контактного охлаждения. Количество охлаждающих стаканов 8 для интенсификации охлаждения преформ может в несколько раз превышать количество полостей в формующем инструменте 17. За счет этого время пребывания преформы 1 или преформы 2 в фазе охлаждения может составлять несколько циклов литья под давлением.

Для возможно более быстрой подготовки формующего инструмента 17 для следующего цикла литья под давлением, преформы с помощью захвата 18 для извлечения извлекаются из формующего инструмента. При этом захват 18 принимает такое положение, что отверстия изготовленных последними преформ 1 расположены напротив транспортировочной пластины, на которой смонтированы опорные стержни 3 и прижимные колокола 7 в количестве, равном количеству преформ. Транспортировочная пластина из-за требуемого в последующем приложения большой силы может быть смонтирована для простоты на закрывающей пластине. Однако она может быть также самостоятельно подвижным блоком.

Опорный стержень 4 предусмотрен по существу для центрирования при сближении захвата 18 для извлечения с транспортировочной пластиной преформ 1 и максимального предотвращения в последующем процессе калибровки с помощью калибровочных элементов 5 деформации внутреннего диаметра преформ. Сам процесс калибровки инициируется тем же сближением захвата 18 и транспортировочной пластины, при котором с помощью прижимного колокола 7 прикладывается необходимая сила к калибровочным элементам 5. Собственно калибровочные силы возникают за счет конической опоры калибровочных элементов 5, которые за счет этого перемещаются на геометрически заданный ход к оси преформы. Угол и длина конуса выбираются в соответствии с требуемой для калибровки силой.

Сила и момент времени для собственно калибровки могут определяться с помощью собственного общего привода транспортировочной пластины. Однако, если транспортировочная пластина непосредственно соединена с подвижной запирающей пластиной машины для литья под давлением, то необходимо применять отдельные осевые приводы, когда должен быть увеличен момент времени калибровки.

Показанные на фиг. 1 преформы во время извлечения устанавливаются во внутреннем контуре охлаждающих стаканов 8 так, что они могут выполнять еще другой, необходимый для последующего калибрования, заданный в своей длине осевой ход, однако этому препятствуют калибровочные элементы 5, поскольку на них лежат транспортировочные кольца 3. Если преформы не имеют транспортировочных колец 3, то преформа предпочтительно удерживается с помощью подвижных, подпружиненных донных опор 11 в этом заданном положении. Этот определенный осевой остаточный ход выполняется для процесса калибровки опорным стержнем 4, прижимным колоколом 7, преформой 1, а также калибровочными элементами 5 против действия возвратной пружины 6. Дополнительно к этому, при преформах без транспортировочных колец 3 перемещается донная опора 11 против действия пружины 10 сжатия. Ход калибровки выполняется в идеальном случае тогда, когда тепловой баланс за счет обратного нагревания в месте 9 калибровки является оптимальным для калибрования.

Калибровочные элементы 5 в придающей форму зоне могут иметь почти любую форму и могут располагаться произвольно. Все калибровочные элементы 5 могут иметь одинаковый или различный размер. Также количество элементов можно выбирать произвольно большим. В идеальном случае имеются 3-6 одинаково больших калибровочных элементов 5, которые могут оставлять соответствующие осевые перемычки 14 в месте калибровки преформы 2. При равномерном распределении этих перемычек 14, что достигается с помощью одинаково больших калибровочных элементов 5, не возникает никаких недостатков для последующего процесса выдувания.

При завершении процесса калибровки система может быть разгружена, за счет чего возвратная пружина приводит калибрующие элементы и тем самым преформу 2, прижимной колокол 7 и опорный стержень 4 снова в исходное положение. Естественно, что возвратная пружина 6 может быть заменена пневматической функцией, так что выброс преформы 2 может осуществляться в любой более поздний момент времени с помощью калибрующих элементов 5. Это имеет решающее значение, прежде всего, когда преформа должна оставаться для дальнейшего охлаждения в охлаждающем стакане 8 с контактным охлаждением. У преформы без транспортировочного кольца 3 калибровочные элементы 5 могут быть в любом случае не нагружены, поскольку преформа в этом случае не перемещается в осевом направлении.

Группа изобретений относится к способу и устройству для изготовления преформы с оптимальной для последующего раздува геометрией (9, 14) под горловиной. Геометрия обеспечивает меньшую толщину стенки, чем толщина самой горловины. Преформу изготавливают в формующем инструменте для литья под давлением, когда в этом месте используются каналы, и во время процесса литья под давлением создают на преформе тонкие места, образующие перемычки. Преформа с тонкостенной зоной под горловиной имеет в последующем процессе выдува то преимущество, что лучше распределяемый в бутылке пластмассовый материал может приводить к значительной экономии материала в имеющих высокое качество бутылках. Технический результат, достигаемый при использовании группы изобретений, заключается в создании в зоне горловины под транспортировочным кольцом меньшей толщины стенки, чем в зоне резьбы, для исключения образования впадин в зоне под транспортировочным кольцом за счет исключения преждевременного стеклования этих тонких зон. 2 н. и 3 з.п. ф-лы, 10 ил.

1. Способ изготовления преформы (2) с геометрией горловины на переходе к телу преформы, которая имеет поверхность поперечного сечения, характеризующуюся тонкой толщиной стенки по меньшей мере с двумя расположенными перемычками или, соответственно, каналами под зоной резьбы или, соответственно, под транспортировочным кольцом (3) для последующего процесса выдувания, при этом готовая преформа (2) состоит по меньшей мере из одного термопластичного материала и преформа (2) предназначена для преобразования в отформованную раздувом емкость, отличающийся тем, что эта преформа (2) отлита под давлением, однако, несмотря на тонкостенные зоны, подпитка может быть обеспечена с помощью каналов или, соответственно, перемычек, которые имеют увеличенную по отношению к тонкостенным областям толщину стенки, отображаемых на готовом изделии, полученном раздувом, причем тонкостенные зоны расположены под транспортировочным кольцом (3) и имеют более тонкую толщину стенки, чем преформа (2) в зоне резьбы, и причем перемычки создают на тонкостенных зонах под транспортировочным кольцом (3).

2. Способ по п. 1, отличающийся тем, что все преформы (2) при их изготовлении имеют в тонкостенной зоне под горловиной по меньшей мере две расположенные обусловленные методом обработки перемычки или, соответственно, два канала (14).

3. Способ по любому из пп. 1 или 2, отличающийся тем, что каналы (14) для термопластичного материала выполнены так, что для сохранения подпитки материал в них подвергается стеклованию не быстрее, чем материал в горловине преформы.

4. Устройство для изготовления преформы (2) с заданной геометрией под горловиной, при этом готовая преформа (2) в зоне под резьбой и под транспортировочным кольцом (3) между телом преформы и горловиной преформы имеет меньшую толщину стенки, чем в зоне самой резьбы, и при этом имеет по меньшей мере два канала или, соответственно, перемычки, отображаемые на готовом изделии, полученном раздувом, отличающееся тем, что исходный термопластичный материал пластифицируют литьем под давлением и вводят этот материал в полости закрытого формующего инструмента под давлением, при этом формующий инструмент с одной или несколькими фасонными полостями обуславливает готовую форму этой преформы (2) и имеет каналы для обеспечения потребности в подпитке в горловине, несмотря на уменьшенную толщину стенки, причем перемычки расположены в тонкостенной зоне.

5. Устройство по п. 4, отличающееся тем, что при заполнении полости при литье под давлением каналы под транспортировочным кольцом (3) распределены по окружности симметрично.

| US 2014199520 A1, 17.07.2014 | |||

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ОБЪЕКТОВ | 2004 |

|

RU2346811C2 |

| ШВАРЦ О | |||

| и другие, Переработка пластмасс, Санкт-Петербург, Профессия, 2005, с.98-99, 166-167, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 2004166265 A1, 26.08.2004 | |||

| Способ подготовки льняной и полульняной ткани к печати | 1984 |

|

SU1180424A1 |

| JP S 58209533 A, 06.12.1983 | |||

| УСТАНОВКА С ГОРИЗОНТАЛЬНОЙ ПОВОРОТНОЙ ГОЛОВКОЙ ДЛЯ МАНИПУЛИРОВАНИЯ ЗАГОТОВКАМИ | 2000 |

|

RU2246402C2 |

Авторы

Даты

2020-05-15—Публикация

2015-09-21—Подача