Изобретение относится к креплению выдувной оправки в пневматической формовочной машине для изготовления полых изделий из термопластической пластмассы согласно ограничительной части пункта 1 формулы изобретения.

Использовавшиеся обычно в прошлом емкости из белой или цветной жести, стекла или даже керамики все больше и больше повсеместно заменяются емкостями из пластмассы. В частности, для упаковки их веществ, например напитков, масел, чистящих средств, косметики и прочего применяются главным образом пластмассовые емкости. Незначительный вес и более низкие производственные издержки имеют, разумеется, существенное значение при этой замене. Возможность утилизации пластмассовых материалов после их использования и более благоприятный в целом энергетический баланс при их изготовлении способствуют повышению популярности пластмассовых емкостей, в частности пластмассовых бутылок, у потребителей.

Изготовление пластмассовых емкостей, в частности пластмассовых бутылок, осуществляется обычно пневматическим формованием с вытяжкой или экструзионным формованием с раздувом. При пневматическом формовании с вытяжкой открытая с одной стороны, преимущественно цилиндрическая заготовка, изготовленная литьем под давлением, помещается в выдувную форму. Затем через отверстие в заготовку вводится выдувная оправка. Нагретая заготовка в результате вытяжки и раздува при помощи избыточного давления формуется по оформляющей полости. При экструзионном формовании с раздувом однослойная или многослойная экструдированная заготовка, например рукав, помещается в выдувную форму и выдувается при помощи избыточного давления сверхдавлением через выдувную оправку по оформляющей полости. В зависимости от того, экструдируется ли заготовка в виде рукава непрерывно или предварительно накапливается перед концом шнека или в специально изготовленной для этого головке экструдера и «порциями» произвольно выдавливается в оформляющую полость, способ классифицируется как непрерывный или прерывистый.

Используемые с этой целью пневматические формовочные устройства имеют многогнездные пресс-формы с несколькими оформляющими полостями, позволяющими за один рабочий цикл одновременно изготовить несколько пластмассовых емкостей. При этом на каждую оформляющую полость предусмотрена по меньшей мере одна отдельная выдувная оправка, которая используется в соответствии с технологией процесса.

Полые изделия из пластмассы, например бутылки или канистры, или также технические детали, имеют часто одно или несколько отверстий, которые при дальнейшем использовании выполняют определенную функцию. Зачастую подобные отверстия выполнены таким образом, что они закрываются соответствующими запорными устройствами. Это могут быть винтовые замки или замки с защелкой. Существенным требованием к запорной технике является герметичность по отношению к жидкостям, газам и твердым веществам в порошковой или зернистой форме. В пластмассовых упаковках герметичность обычно обеспечивается за счет того, что полые изделия, равно как и запорные устройства, изготавливаются с гладкими, выполненными точно по размеру и пригнанными одна к другой уплотнительными поверхностями. Герметичность может быть дополнительно повышена также благодаря выбору правильных сочетаний материалов полых изделий и запорных устройств.

Изготовление отверстий подобного типа может осуществляться предпочтительно одновременно с производственным процессом изготовления или в результате последующей механической обработки полых изделий. При этом отверстие для подачи создающей избыточное давление вдуваемой среды, в большинстве случаев сжатого воздуха, выполняется таким образом, чтобы оно соответствовало требованиям, предъявляемым в дальнейшем к условиям использования полого изделия. Уплотнительные поверхности, которые могут быть предусмотрены как с торцов, так преимущественно и на цилиндрических или конических внутренних стенках окружающего отверстие горловины, изготавливаются во время так называемого процесса калибровки, то есть в результате увязки размеров участка функционирующей как калибровочное устройство выдувной оправки с зоной горловины формовочных пресс-форм и заданной толщиной стенки помещаемой в выдувные формовочные пресс-формы заготовки. Выдувная и калибровочная оправка предназначена, кроме того, для обжимания обусловленных технологией процесса изготовления выступающих частей заготовки в верхней краевой зоне горловины до минимальной остаточной толщины готовых полых изделий, что обеспечивает их качественную обработку во время следующего после операции выдува процесса удаления заусенцев.

Для обеих операций - калибровки отверстия и обжимания выступающих частей - требуется, чтобы выдувная и калибровочная оправка занимала в трех плоскостях очень точное и воспроизводимое положение относительно горловины выдувной формовочной пресс-формы. В частности, ось выдувной и калибровочной оправки должна совпадать с осью горловины полости в выдувной формовочной пресс-форме; обрезная кольцевая поверхность выдувной и калибровочной оправки должна быть параллельна поверхности среза выдувной формовочной пресс-формы, а конечное положение по высоте выдувной и калибровочной оправки должно относительно горловины выдувной формовочной пресс-формы всегда быть точно таким, чтобы обеспечивались как соблюдение допусков на размеры готового полого изделия, так и обжимание выступающих частей. На практике это достигается посредством установки механического концевого упора для выдувной и калибровочной оправки. При этом регулирование осуществляется часто вручную, в соответствии с визуальной оценкой процесса обжимания и контролем размеров горловины полого изделия со стороны обслуживающего персонала. Для пневматического устройства, имеющего лишь одну выдувную и калибровочную оправку, оба качественных требования в отношении отверстия или выступающих частей одновременно выполнимы относительно легко. Однако для пневматических формовочных автоматов с несколькими, параллельно расположенными выдувными формовочными пресс-формами и соответствующими им выдувными и калибровочными оправками операция регулирования является очень трудоемкой и требует много времени. Для соблюдения требований качества в процессе отжима отдельные или все выдувные формовочные оправки устанавливаются на правильную высоту относительно горловин рабочих полостей в выдувных формовочных пресс-формах. При этом следует принимать в расчет то, что различия в размерах горловин отдельных выдувных формовочных пресс-форм, обусловленные только одними общепринятыми допусками на изготовление или износом, приводят к необходимости различной установки высоты выдувных формовочных оправок. Из-за опасности травматизма обслуживающего персонала механически взаимодействующие между собой составные части этих многогнездных выдувных автоматов защищены предохранительными устройствами от некомпетентного или также от непреднамеренного доступа. Однако эти конструктивные меры защиты не совместимы с фактическими возможностями регулирования, которое следует проводить предпочтительно при работающей машине.

Из публикации WO 01/62472 известно о возможности крепления выдувных и калибровочных оправок в пределах предусмотренных интервалов с возможностью свободного осевого перемещения. При совместном подведении выдувных и калибровочных оправок к выдувным оформляющим полостям, вопреки сопротивлению соединительной среды, предпочтительно гидравлической жидкости, выдувные и калибровочные оправки автоматически регулируются по высоте в осевом направлении в заданных пределах относительно их исходного положения. Это означает автоматическое регулирование выдувных оправок, которое обеспечивает правильную установку высоты выдувных оправок.

Из соображений монтажа и для ухода и обслуживания выдувные и калибровочные оправки крепятся на пневматической формовочной установке с возможностью съема. При этом в современной установке, как она описана, например, в документе WO 01/62472, они фиксируются посредством крепления, выполненного в виде механического зажима. При этом сила зажима выбирается таким образом, чтобы выдувные и калибровочные оправки не могли самостоятельно сместиться под действием веса или динамических усилий во время технологических операций. Упоры не допускают выпадения выдувных и калибровочных оправок из выдувного формовочного устройства. Механическое зажимное крепление включает снабженную наружной резьбой зажимную гайку, которая завинчивается в резьбовое отверстие в верхней части машины. Зажимная гайка имеет коническую поверхность, взаимодействующую с радиально сжимаемым зажимным элементом с ответной конической поверхностью. Взаимодействующие конические поверхности смещают усилие, возникающее в момент затяжки зажимной гайки, и обеспечивают за счет радиального сужения зажимного элемента необходимое зажимное усилие. Элемент с предварительным натяжением, например тарельчатая пружина, корректирует допуски на размеры и неравномерности в конструктивном исполнении резьбы, резьбового отверстия в верхней части машины и на зажимной гайке.

Механическое зажимное крепление обеспечивает возможность свободного от предварительного натяжения крепления выдувной и калибровочной оправки и позволяет корректировать допуски на размеры. При необходимости замены отдельной или всех выдувных и калибровочных оправок или изменения положения одной или всех выдувных и калибровочных оправок, например чтобы повернуть их вокруг продольных осей, для осуществления требуемого изменения необходимо открыть механическое зажимное крепление каждой отдельной выдувной оправки. После этого каждое механическое зажимное крепление необходимо вновь закрыть и затянуть на необходимую величину.

Поэтому задачей настоящего изобретения является совершенствование пневматического формовочного устройства относительно крепления его выдувных и калибровочных оправок. Упрощение способа замены или изменения положения выдувных оправок, а также регулирования зажимного усилия выдувных оправок. Крепление при этом не должно негативно влиять на относительное положение по высоте.

Данная задача решается за счет крепления выдувных оправок пневматического формовочного устройства, признаки которого раскрыты в отличительной части пункта 1 формулы изобретения. Предпочтительные варианты исполнения и/или предпочтительные варианты доработки изобретения являются предметом зависимых пунктов формулы изобретения.

Изобретение предлагает крепление выдувных оправок пневматического формовочного устройства, включающего нижнюю часть машины, в которой расположены выдувные формовочные пресс-формы с выдувными оформляющими полостями, и расположенную над нижней частью машины верхнюю часть машины, в которой крепятся при помощи зажимов несколько выдувных оправок. Выдувные оправки вместе подводятся в осевом направлении к выдувным формовочным пресс-формам и вводятся в горловину оформляющих полостей. Крепление выдувных оправок по существу свободно от перемещаемых по оси механических средств с предварительным натяжением и осуществляется посредством зажимных приспособлений, которые приводятся в действие через общую соединительную среду.

Централизованное крепление выдувных и калибровочных оправок через соединительную среду снижает издержки на уход и обслуживание, например на замену или изменение положения выдувных оправок. Теперь не нужно освобождать крепление каждой из выдувных оправок. Достаточно централизованных действий в отношении соединительной среды, чтобы освободить или опять активировать крепления всех выдувных оправок. Благодаря централизованному регулированию создается также условие для простого способа изменения зажимного усилия для выдувных оправок. При этом соединительная среда обеспечивает то, что каждая выдувная оправка удерживается в сущности с одинаковой силой зажима. Крепление выдувных оправок осуществляется в общем посредством изменения давления помещенной внутри системы трубопроводов соединительной среды. Становятся излишними регулируемые извне в осевом направлении пружины с предварительным натяжением, зажимные гайки или другие подобные зажимные средства на каждой выдувной оправке. Это имеет также то преимущество, что крепление выдувных оправок не влияет негативно на их относительное положение по высоте.

Соединительная среда может быть представлена газообразной или жидкой средой. Предпочтительно используется гидравлическая жидкость. Соединение креплений через гидравлическую жидкость позволяет осуществлять простое регулирование зажима выдувных оправок при помощи известных устройств. Для гидравлической жидкости может быть предусмотрено дегазирующее устройство.

В первом варианте исполнения изобретения зажимные устройства подводятся в радиальном направлении и соединяются через соединительную среду, находящуюся в системе отверстий в верхней части машины. Каждая выдувная оправка зажимается по меньшей мере одной зажимной колодкой, которая нагружается давлением через соединительную среду и прижимает выдувную оправку к упору. Упор может быть неподвижным упором. В предпочтительном варианте исполнения упор может смещаться в радиальном направлении. При этом упор образован, например, регулируемым снаружи установочным винтом. Подвижность упора дает возможность корректировки заложенных при изготовлении допусков. Зажим выдувных оправок осуществляется через возможно меньшее число промежуточных ступеней. Поэтому система реагирует очень точно, и изменение давления соединительной среды без особых промедлений передается на зажимные колодки.

Для наиболее надежного крепления выдувных оправок является целесообразным, если каждая выдувная оправка удерживается двумя зажимными колодками, нагруженными давлением через соединительную среду. Зажимные колодки охватывают расположенные по диагонали напротив друг друга зоны по поверхности выдувной оправки. Благодаря выбранному расположению нескольких зажимных колодок обеспечивается централизованный зажим выдувных оправок в посадочных отверстиях. Это облегчает выравнивание выдувных оправок относительно горловин выдувных оформляющих полостей.

Зажимные колодки взаимодействуют с установочными плунжерами, которые перемещаются в прямом контакте с соединительной средой в отверстиях верхней части машины. Предпочтительно зажимные колодки представляют собой составные части установочных плунжеров. Благодаря такой конструкции сокращается число необходимых деталей. Механические передающие и промежуточные звенья могут быть ненужными.

Как правило, предусмотрено относительно незначительное время срабатывания на изменение давления соединительной среды. Чтобы компенсировать случайно возникающие, в частности при газообразных соединительных средах, колебания давления, предпочтительным является предусмотреть для соединительной среды накопитель. При этом распределительные клапаны взаимодействуют с централизованным регулированием давления.

В детально не представленной альтернативной форме исполнения изобретения зажимное устройство для выдувных оправок включает соответственно радиально сжимаемый зажимной элемент, взаимодействующий с пневматически или гидравлически подводимым пуансоном. При этом в предпочтительной модификации этого варианта исполнения используются в сущности элементы, которые уже известны для осевых креплений выдувных оправок из уровня техники (например, WO 01/62472). При этом радиально сжимаемый зажимной элемент выполнен в виде шлицевого конуса, снабженного сопряженной конической поверхностью, из эластичного и износостойкого материала, предпочтительно из технической пластмассы. Подводимый по оси пуансон имеет соответствующую сопряженную поверхность, которая взаимодействует при осевой подводке с конической поверхностью. В этом преимущественном примере исполнения подводимый по оси пуансон заменяет необходимую в другом случае зажимную гайку, завинчиваемую в резьбовое сверление. Активная коническая поверхность зажимной гайки заменяется сопряженной конической поверхностью на нагнетательном плунжере.

Можно предусмотреть, что зажимное усилие для выдувных оправок может регулироваться для каждой отдельной выдувной оправки. В целесообразном и очень простом варианте исполнения изобретения крепление снабжено средствами, позволяющими централизованно регулировать давление соединительной среды внутри отверстий в верхней части машины. При этом сила зажима предпочтительно регулируется бесступенчато. Благодаря этому решению при помощи простых средств для всех выдувных оправок устанавливается в сущности одинаковое зажимное усилие. Для освобождения и замены или для изменения положения выдувных оправок достаточно задействовать центральные регулировочные средства. Восстановление зажима осуществляется аналогичным образом, то есть подключением центральных регулировочных средств для создания давления в соединительной среде. Давление соединительной среды изменяется, например, механически при помощи установочного винта или при помощи нажимного плунжера, приводимого в действие снаружи рычагом или другим аналогичным приспособлением, которые предусмотрены на участке отверстий для соединительной среды. Могут быть предусмотрены также пневматические регулировочные средства для нажимного плунжера. В случае гидравлической соединительной среды таким образом создается гибридная пневмогидравлическая система.

Чтобы давление, при помощи которого зажимные устройства удерживают выдувные оправки, не оказалось непредвиденно чрезмерно высоким, преимущественно предусмотрено устройство ограничения давления для соединительной среды. Оно может быть выполнено, например, в виде пневматического или гидравлического предохранительного клапана давления или другого аналогичного устройства.

Зажимное усилие для выдувных оправок рассчитано таким образом, что при подводе выдувных оправок к выдувным формовочным пресс-формам обеспечивается осевая регулировка выдувных оправок в заданных пределах. При этом регулировка по высоте составляет, например, примерно до ±4 мм. Разумеется, может быть предусмотрен и больший интервал регулировки. Осевая регулировка выдувных оправок по высоте осуществляется в целесообразном варианте исполнения изобретения вопреки сопротивлению соединительной, преимущественно гидравлической, среды. При этом обеспечивается регулировка всех выдувных оправок по высоте, так как гидравлическая соединительная среда расположена в отдельной сообщающейся системе отверстий. Это обеспечивает автоматическое выравнивание выдувных оправок по соответствующим каждой из них геометрическим параметрам, в частности автоматическую корректировку допусков на расстояние относительно горловин выдувных оформляющих полостей.

Ниже изобретение поясняется более подробно на основании представленного на фигурах примера исполнения. В частично в схематичном, не соответствующем масштабу изображении показаны:

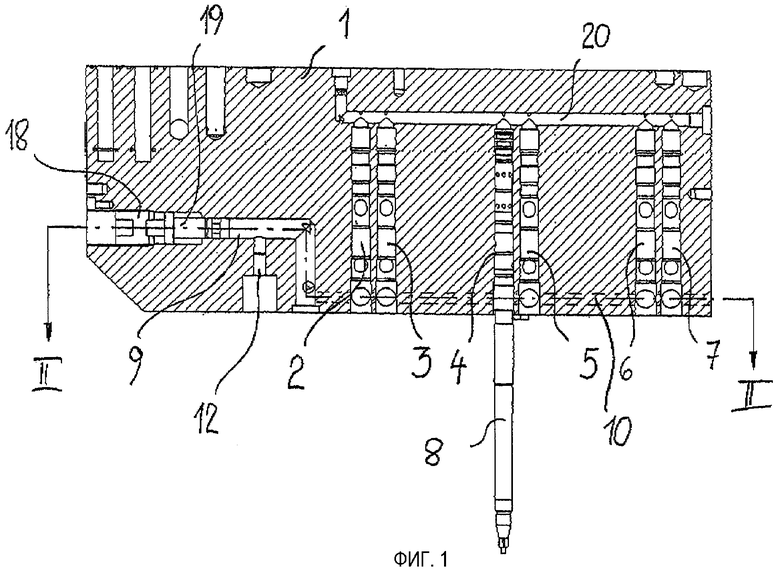

Фиг.1 - участок верхней части машины с креплениями для выдувных оправок в вертикальном разрезе;

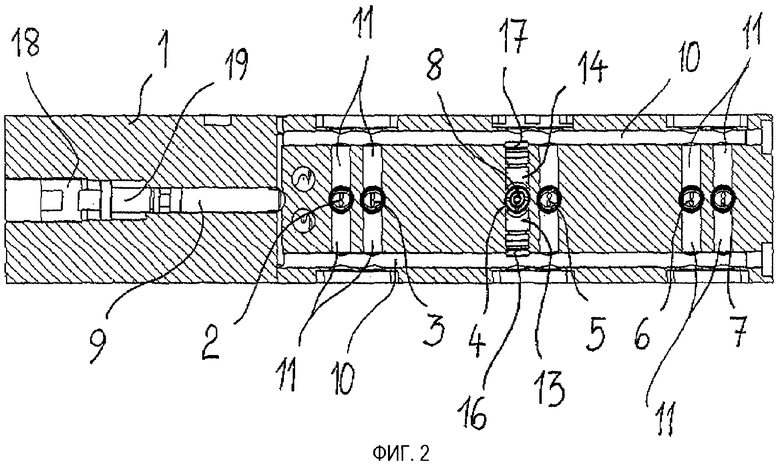

Фиг.2 - горизонтальный разрез верхней части машины по линии сечения II-II на фиг.1;

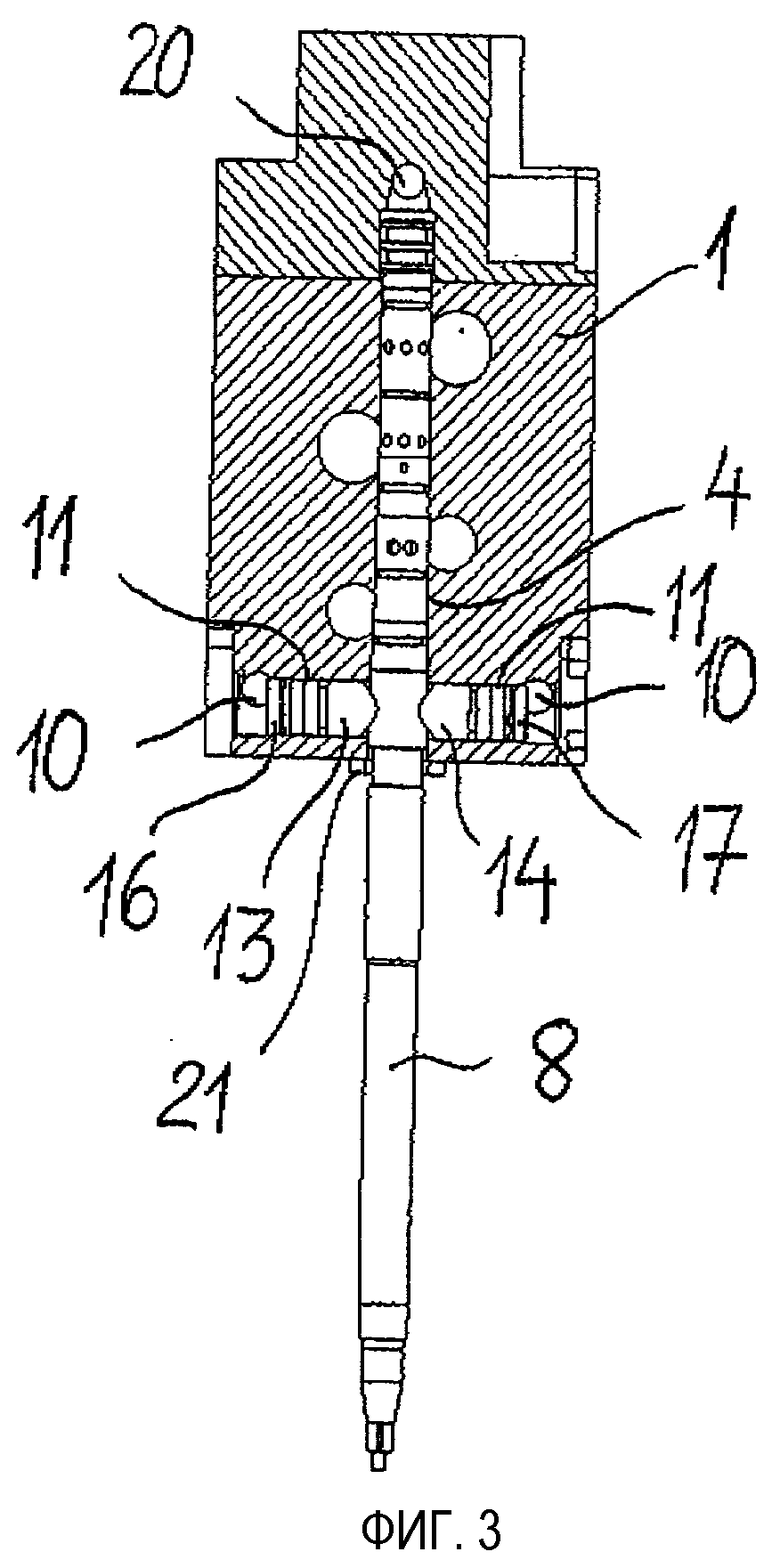

Фиг.3 - первый вариант исполнения крепления для выдувной оправки в вертикальном разрезе; и

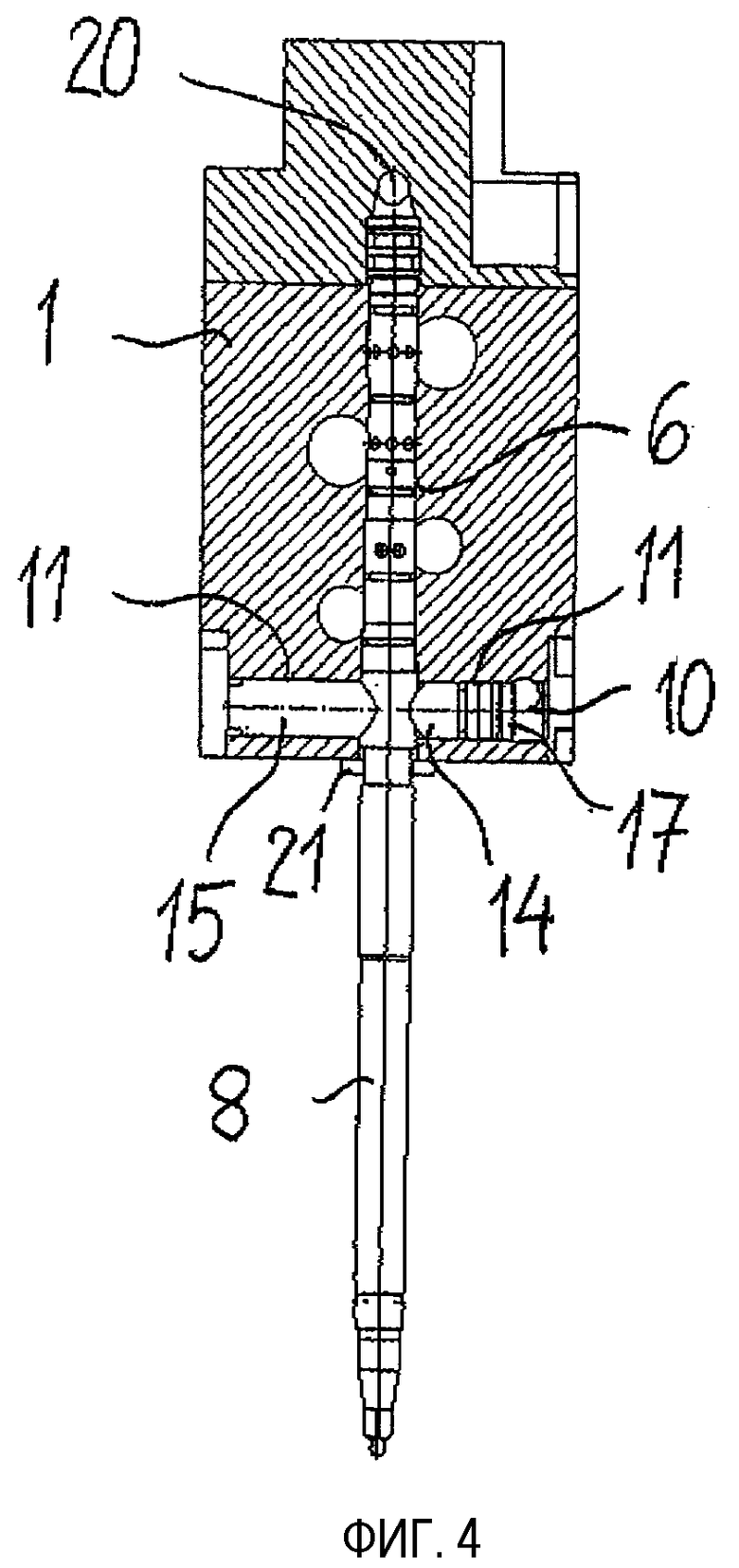

Фиг.4 - второй вариант исполнения крепления выдувной оправки в изображении, аналогичном фиг.3.

Изображения в разрезе на фиг.1 и 2 показывают обозначенную общей позицией 1 верхнюю часть пневматической формовочной машины для изготовления полых изделий, в частности бутылок и других аналогичных снабженных сливным сверлением емкостей из термопластической пластмассы. В частности, в приведенном здесь в виде примера устройстве речь идет о верхней части 1 пневматической формовочной машины для изготовления двухкамерных емкостей. Для этого в верхней части 1 машины предусмотрены проходящие вертикально посадочные отверстия 2-7, которые расположены попарно одно возле другого и служат для помещения выдувных оправок. На фиг.1 и 2 обозначена соответственно лишь одна единственная выдувная оправка 8, удерживаемая в посадочном отверстии, обозначенном позицией 4.

Пневматическая формовочная машина включает также не представленную, выполненную в виде стола нижнюю часть машины, оборудованную одной или несколькими выдувными формовочными пресс-формами. Одна или несколько вдувных формовочных пресс-форм снабжены одной или несколькими однотипными рабочими полостями, придающими в дальнейшем форму изготовленным полым изделиям. Рабочие полости выходят с верхней стороны нижней в виде стола части машины и образуют там горловины, обращенные к верхней части 1 машины. При этом горловины ориентированы таким образом, что выступающие из верхней части 1 машины выдувные оправки 8 попарно вставляются в горловины. Понятно, что в случае пневматической формовочной машины для изготовления однокамерных емкостей на каждую рабочую полость и горловину предусмотрена также только одна единственная выдувная оправка 8.

Крепление выдувных оправок 8 в вертикально расположенных посадочных отверстиях 2-7 осуществляется зажимом. На фиг.2 показаны две зажимные колодки 13, 14, которые расположены в проходящих, в сущности горизонтально относительно выдувных оправок 8, отверстиях 11 и контактируют с поверхностью выдувной оправки 8. В частности, радиальные зажимные колодки 13, 14 расположены примерно по диагонали напротив друг друга. Это облегчает изготовление радиальных сверлений 11 и центровку прижатой зажимными колодками 13 выдувной оправки 8. Зажимные колодки 13, 14 для зажима всех выдувных оправок 8 приводятся в действие через соединительную среду, предпочтительно гидравлическую жидкость, помещенную в сообщающейся системе отверстий 9, 10. Система отверстий включает центральное питающее отверстие 9 и отходящие от него вертикальные отверстия 10, находящиеся в соединении с горизонтальными отверстиями 11, в которых расположены радиальные зажимные колодки 13, 14. За счет соединительной среды зажимные колодки 13, 14 перемещаются в радиальном направлении к поверхности выдувных оправок 8. При этом регулирование зажимных колодок 13, 14 осуществляется одновременно на всех выдувных оправках 8. Зажимные колодки 13, 14 соединены с установочными плунжерами 16, 17, которые находятся в прямом контакте с соединительной средой и перемещаются в горизонтальных отверстиях 11. Зажимные колодки 13, 14 и установочные плунжеры 16, 17 образуют при этом единое целое.

Давление соединительной среды в системе отверстий 9, 10 регулируется централизованно. Для этого питающее отверстие 9 в зоне горловины на верхней части 1 машины снабжено внутренней резьбой. Снабженный наружной резьбой установочный винт 18 ввертывается более или менее глубоко в питающее отверстие 9. Тем самым перемещается соединенный с установочным винтом 18 нажимной плунжер 19, заводимый в питающее отверстие 9. Этим обеспечиваются очень простое и эффективное, бесступенчатое регулирование давления соединительной среды в системе отверстий 9, 10 и вместе с тем бесступенчатое регулирование зажимного усилия зажимных колодок 13, 14. Давление соединительной среды в системе отверстий 9, 10 можно контролировать, например, при помощи манометра, который монтируется в предусмотренном для этого на питающем отверстии 9 отверстии 12 (фиг.1). Для регулирования давления может быть предусмотрен также управляемый снаружи поворотный выключатель со шкалой переключений. В случае газообразной соединительной среды система отверстий 9, 10 в верхней части 1 машины соединена с резервуаром для соединительной среды. В этом случае регулирование давления может осуществляться преимущественно автоматически.

Зажимное усилие, при помощи которого выдувные оправки 8 удерживаются зажимными колодками 13, 14, рассчитано таким образом, что при подводе выдувных оправок к выдувным формовочным пресс-формам обеспечивается осевая регулировка выдувных оправок 8 в заданных пределах. При этом регулировка по высоте составляет, например, примерно до ±4 мм. Разумеется, может быть предусмотрена и большая шкала регулировки. Осевая регулировка выдувных оправок по высоте осуществляется в целесообразном варианте исполнения изобретения вопреки сопротивлению соединительной, преимущественно гидравлической, среды. При этом обеспечивается регулировка всех выдувных оправок 8 по высоте, поскольку гидравлическая соединительная среда расположена в отдельной сообщающейся системе отверстий 20. Это обеспечивает автоматическое выравнивание выдувных оправок по соответствующей каждой из них геометрии, в частности автоматическую корректировку допусков на расстояние относительно горловин выдувных оформляющих полостей, как это описано, например, заявителем в публикации WO 01/62472 А1, в которой показан пример регулирования выдувных оправок 8 по высоте, который может также являться составной частью настоящей заявки.

На фиг.3 показано в увеличенном масштабе радиальное зажимное устройство для монтируемой в посадочном отверстии 4 в верхней части 1 машины выдувной оправки 8. Зажимное устройство включает две зажимные колодки 13, 14, которые монтируются диаметрально друг против друга в радиальных отверстиях 11 верхней части 1 машины и прилегают к поверхности выдувной оправки 8. При этом прилегающие поверхности зажимных колодок 13, 14 выполнены предпочтительно вогнутыми и имеют кривизну, соответствующую кривизне внешней поверхности выдувной оправки 8. Зажимные колодки 13, 14 соединены с установочными плунжерами 16, 17, находящимися в прямом контакте с предпочтительно гидравлической соединительной средой, и уплотняют радиальные отверстия 11 относительно соединительной среды. Распределительные отверстия, по которым соединительная среда попадает к установочным плунжерам 16, 17, обозначены позицией 10. Позицией 20 обозначена отдельная система отверстий для совместного регулирования выдувных оправок 8 по высоте.

На фиг.4 в аналогичном фиг.3 изображении показан вариант исполнения, в котором выдувная оправка 8 закреплена лишь с одной стороны зажимной колодкой 14. На противоположной стороне поверхность выдувной оправки 8 прилегает к упору 15. Упор 15 может быть выполнен неподвижным или перемещаемым в радиальном направлении. Предпочтительно для упора 15 выбирается материал, оказывающий незначительное трение относительно материала выдувной оправки 8. Это дает преимущество в том, что касается износа выдувной оправки или посадочных отверстий. Например, монтируемая в посадочном отверстии 6 в верхней части 1 машины выдувная оправка 8 зажимается между упором 15 и соединенной с установочным плунжером 17 зажимной колодкой 14. Установочный плунжер 17 герметизирует радиальное отверстие 11 относительно соединительной среды. В этом упрощенном варианте исполнения от центрального питающего отверстия отходит лишь одно распределительное отверстие 10, по которому соединительная среда подводится к установочному плунжеру 17 и на расположенную с одной стороны зажимную колодку 14. Также в данном случае отдельная система отверстий для общего регулирования выдувных оправок 8 по высоте обозначена позицией 20.

При монтаже выдувные оправки 8 вставляются снизу в вертикальные посадочные отверстия. Расположенные на стержне выдувных оправок 8 уплотнительные кольца круглого сечения обеспечивают временное крепление выдувных оправок 8 в посадочных отверстиях. При отсутствии давления зажимные колодки 13, 14 остаются в сущности в своем положении зажима и обеспечивают дополнительную страховку выдувных оправок 13, 14 в ненагруженном положении от непреднамеренного выпадения. Однако зажимное усилие зажимных колодок 13, 14 может быть легко преодолено вручную. Могут быть предусмотрены также средства возврата, например возвратные пружины или другие аналогичные средства, позволяющие вывести зажимные колодки 13, 14 в ненагруженном положении из зацепления с периферийными поверхностями выдувных оправок 8. Чтобы полностью исключить выпадение выдувных оправок 8, например, в том случае, когда вдруг оказывается без давления находящаяся в системе отверстий 9, 10 соединительная среда, на нижней стороне верхней части 1 машины могут монтироваться U-образные фланцы 21. Фланцы 21 замыкаются на сужающемся месте выдувной оправки и действуют как неподвижный упор.

Централизованное крепление выдувных оправок 8 через соединительную среду снижает издержки на уход и обслуживание, например на замену или изменение положения выдувных оправок 8. Теперь не нужно освобождать крепление каждой из выдувных оправок 8. Достаточно централизованных действий в отношении находящейся в сообщающейся системе отверстий 9, 10 верхней части 1 машины соединительной среды, чтобы освободить или опять активировать крепления всех выдувных оправок 8. При определенных обстоятельствах может также потребоваться удаление неподвижных упоров для того, чтобы освободить выдувные оправки 8. Благодаря централизованному регулированию создается также условие для простого способа изменения зажимного усилия для выдувных оправок 8. При этом соединительная среда и практически идентичное исполнение отверстий обеспечивают то, что каждая выдувная оправка 8 удерживается в сущности с одинаковой силой зажима. Крепление выдувных оправок 8 осуществляется посредством изменения давления помещенной внутри системы отверстий 9, 10 верхней части 1 машины соединительной среды. Становятся излишними регулируемые извне в осевом направлении зажимные гайки или другие подобные зажимные средства на каждой выдувной оправке 8. Это имеет также то преимущество, что крепление выдувных оправок 8 не влияет негативно на их относительное положение по высоте. Соединительная среда может быть представлена газообразной или жидкой средой. Предпочтительно используется гидравлическая жидкость. Соединение креплений через гидравлическую жидкость позволяет осуществлять простое регулирование зажима выдувных оправок 8 при помощи известных устройств. Для гидравлической жидкости может быть предусмотрено дегазирующее устройство.

В подробно не представленной альтернативной форме исполнения изобретения зажимное устройство для выдувных оправок включает соответственно радиально сжимаемый зажимной элемент, взаимодействующий с пневматически или гидравлически подводимым пуансоном. При этом в предпочтительной модификации этого варианта исполнения используются в сущности элементы, которые уже известны для осевых креплений выдувных оправок из уровня техники (например, WO 01/62472). При этом радиально сжимаемый зажимной элемент выполнен в виде шлицевого конуса, снабженного сопряженной конической поверхностью, из эластичного и износостойкого материала, предпочтительно из технической пластмассы. Подводимый по оси пуансон имеет соответствующую сопряженную поверхность, которая взаимодействует при осевой подводке с конической поверхностью. В этом преимущественном примере исполнения подводимый по оси плунжер заменяет необходимую в противном случае зажимную гайку, завинчиваемую в резьбовое сверление. Активная коническая поверхность зажимной гайки заменяется сопряженной конической поверхностью на нагнетательном плунжере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инжекционно-выдувная машина для формования из термопластичных материалов полых изделий | 1977 |

|

SU1194262A3 |

| ПРЕФОРМА И СОСТАВНАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕФОРМЫ | 2008 |

|

RU2433042C2 |

| Т КАЯ ЕИБЛИОГЕКА | 1971 |

|

SU290524A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХКАМЕРНЫХ ЕМКОСТЕЙ | 2000 |

|

RU2246403C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 2001 |

|

RU2230663C1 |

| ВЫДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 1998 |

|

RU2163194C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| ПРЕСС ДЛЯ ЛИТЕЙНОЙ МАШИНЫ И ЛИТЕЙНАЯ МАШИНА | 2018 |

|

RU2760427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУТЫЛКИ С НАПРЕССОВЫВАЕМОЙ КРЫШКОЙ | 2003 |

|

RU2323089C2 |

| ГОРЯЧЕКАНАЛЬНОЕ СОПЛО ДЛЯ ВПРЫСКА РАСПЛАВА В БОКОВОМ НАПРАВЛЕНИИ | 2010 |

|

RU2530103C2 |

Изобретение относится к креплению выдувной оправки в пневматической формовочной машине для изготовления полых изделий из термопластической пластмассы. Техническим результатом данного изобретения является совершенствование пневматического формовочного устройства относительно крепления его выдувных и калибровочных оправок, упрощение способа замены или изменения положения выдувных оправок, а также регулирования зажимного усилия выдувных оправок. Крепление при этом не должно негативно влиять на относительное положение по высоте. Технический результат достигается креплением для выдувных оправок в пневматическом формовочном устройстве, включающем нижнюю часть машины, в которой расположены выдувные формовочные пресс-формы с выдувными оформляющими полостями, и расположенную над ней верхнюю часть машины, в которой крепятся при помощи зажимов несколько выдувных оправок. Выдувные оправки совместно подводятся в осевом направлении к выдувным формовочным пресс-формам и вводятся в горловину оформляющих полостей. При этом крепление выдувных оправок по существу свободно от перемещаемых по оси механических средств с предварительным натяжением и включает зажимные приспособления, которые приводятся в действие посредством общей соединительной среды. 14 з.п. ф-лы, 4 ил.

| DE 19732905 A1, 04.02.1999 | |||

| 0 |

|

SU162472A1 | |

| МЕХАНИЗМ ВЫДУВНОГО ДОРНА | 1999 |

|

RU2169664C2 |

Авторы

Даты

2008-01-10—Публикация

2003-02-14—Подача