ОБЛАСТЬ ТЕХНИКИ

[0001]

Изобретение относится к термически отверждаемой, теплопроводной композиции силиконовой смазки, которая обладает низкой вязкостью, достаточной для облегчения распределения и нанесения покрытия и свободного соответствия форме и контуру тепловыделяющего электронного компонента, которая обладает хорошей устойчивостью формы, такой что форма может сохраняться неизменной сразу после ее придания, и которая при тепловой обработке отверждается до мягкого состояния нежели твердого состояния, таким образом позволяя контролировать провисание в вертикальном положении и не оказывая дополнительных напряжений на источник тепла.

УРОВЕНЬ ТЕХНИКИ

[0002]

Вместе с управлением двигателем и силовыми установками транспортных средств и системами корпуса для управления установки кондиционирования воздуха произошло усложнение комплекта управления и возникла необходимость введения расширенной системы управления. Соответственно количество устанавливаемых электронных блоков управления (ЭБУ) увеличивается с каждым годом. Присутствует тенденция увеличения количества устанавливаемых электронных компонентов. Наряду с тем, что множество электронных компонентов и частей различной высоты выделяет тепло, в настоящий момент требуются теплопроводные материалы для эффективного проведения тепла к литому алюминиевому корпусу.

[0003]

Дополнительно ввиду того, что в последнее время требуется установка большего числа электронных компонентов и частей в пределах ограниченного пространства, становятся более многообразными внешние условия установки (например, температура окружающей среды, влажность, угол и толщина). В случае моторного ЭБУ, например, существует большая вероятность установки электронных компонентов и частей вертикально в моторном отделении. По сути, существует большая вероятность установки теплопроводных материалов в вертикальном положении в том участке, где приложены как вибрация, так и высокая температура.

[0004]

По мере того, как теплопроводные материалы применяют при таких внешних условиях, выдвинуто несколько предложений для предотвращения провисания и обрушения теплопроводного материала между источником тепла и охлаждающим элементом, например применение теплопроводных материалов кремнийорганических адгезионных материалов, теплопроводных пропиточных материалов и отверждаемых при комнатной температуре теплопроводных композиций на основе силиконового каучука (см. JP-A H08-208993, JP-A S61-157569, JP-A 2004-352947, JP 3543663 и JP 4255287: патентные документы с 1 по 5).

Однако ввиду того, что все эти материалы предполагают высокую жесткость и образуют связь с субстратами, существуют недостатки, которые, по меньшей мере, поддаются повторной обработке и оказывают напряжения на тепловыделяющие электронные компоненты. Также в связи с тем, что теплопроводный материал не может выдерживать повторные напряжения от тепловой деформации, он может отделиться от тепловыделяющего компонента или расколоться, приводя к быстрому повышению термического сопротивления.

[0005]

В сложившихся обстоятельствах был открыт добавочный однокомпонентный теплопроводный материал (JP-A 2003-301189: патентный документ 6), который предварительно подвергали реакции сшивания при нагревании до высокой вязкости (для сохранения эластичности) во время его получения, чтобы контролировать провисание материала. Ввиду достаточной эластичности материала, несмотря на высокую вязкость, воздействие оказываемого им напряжения на электронный компонент слабее, чем у материалов с высокой жесткостью. Так как этот материал свободно деформируется и приспосабливается к неровной поверхности, он является пригодным для применения к электронным компонентам различной высоты. Однако само собой разумеется, что существует вопрос выбора компромиссных решений, то есть проблема сложности при покрытии в связи с высокой вязкостью.

Некоторое время назад была разработана теплопроводная силиконовая композиция с более низкой вязкостью, чем добавочный однокомпонентный теплопроводный материал (JP-A 2009-286855: патентный документ 7). Его вязкость по-прежнему высокая. Существует необходимость в теплопроводной силиконовой композиции с лучшей технологичностью и контролем провисания.

[0006]

Обозначенная выше проблема разрешима посредством добавочной однокомпонентной теплопроводной силиконовой композиции (JP-A 2002-327116: патентный документ 8). То есть эта композиция легко расходуется до теплового отверждения, имеет определенную степень способности к повторной обработке даже после теплового отверждения, не провисает после отверждения, остается относительно эластичным каучуком даже после отверждения и, таким образом, играет роль агента релаксации напряжений. Тем не менее, в этой добавочной однокомпонентной теплопроводной силиконовой композиции все же необходимо разрешение одной проблемы. Проблема заключается в том, что при дальнейшем снижении вязкости добавочной однокомпонентной теплопроводной силиконовой композиции композиция становится текучей в такой степени, что может растечься по электронному компоненту сразу после распределения, не установив тепловыделяющий переход, если есть существенное пространство между электронным компонентом и охлаждающим элементом.

СПИСОК ЦИТИРОВАННЫХ ССЫЛОК

Патентные документы

[0007]

Патентный документ 1: JP-A H08-208993

Патентный документ 2: JP-A S61-157569

Патентный документ 3: JP-A 2004-352947

Патентный документ 4: JP 3543663

Патентный документ 5: JP 4255287

Патентный документ 6: JP-A 2003-301189

Патентный документ 7: JP-A 2009-286855

Патентный документ 8: JP-A 2002-327116

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0008]

Задачей изобретения, возникшей при вышеуказанных обстоятельствах, является получение термически отверждаемой, теплопроводной композиции силиконовой смазки, которая обладает хорошей устойчивостью формы, несмотря на исходную низкую вязкость (или простоту покрытия) и остается эластичной (или имеет низкую жесткость) после отверждения.

Решение проблемы

[0009]

Проводя обширные исследования для достижения вышеуказанной задачи, авторы изобретения обнаружили, что термически отверждаемая теплопроводная композиция силиконовой смазки, которая до отверждения имеет абсолютную вязкость от 30 до 200 Па·с при 25°C согласно измерению вискозиметром Малкома, претерпевает изменение диаметра в пределах 1 мм при нанесении композиции на алюминиевую пластину для образования диска с диаметром 1 см (0,5 мл) и выдерживании в горизонтальном положении в течение 24 ч при температуре окружающей среды 25°C и имеет после отверждения жесткость от 1 до 60 согласно измерению твердости резины дюрометром Аскер типа C, обладает хорошей устойчивостью формы, несмотря на низкую вязкость и простоту покрытия, остается эластичной и с контролируемым провисанием после отверждения, и, таким образом, предполагается, что она оказывает релаксацию напряжений и поддается восстановлению. Изобретение основывается на этом открытии.

[0010]

Соответственно изобретение обеспечивает термически отверждаемую, теплопроводную композицию силиконовой смазки, как определено ниже.

(1) Термически отверждаемая, теплопроводная композиция силиконовой смазки, содержащая следующие основные компоненты:

(A) 100 мас. ч. органополисилоксана, обладающего вязкостью от 100 до 100000 мПа·c при 25°C и содержащего, по меньшей мере, одну алкенильную группу на молекулу,

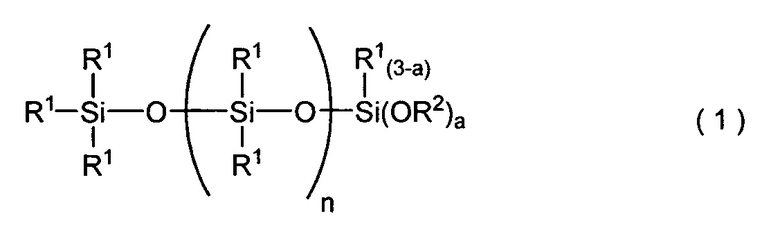

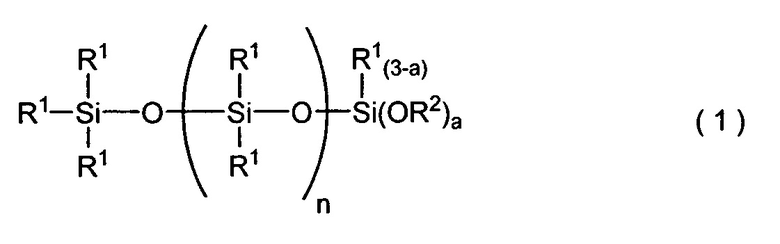

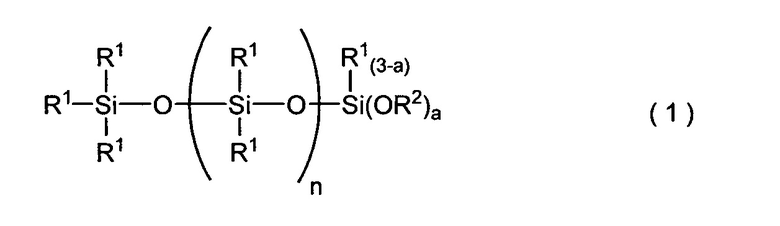

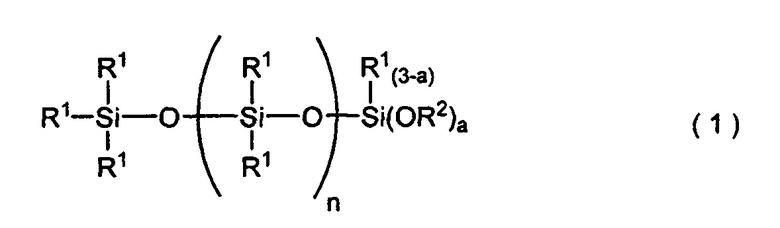

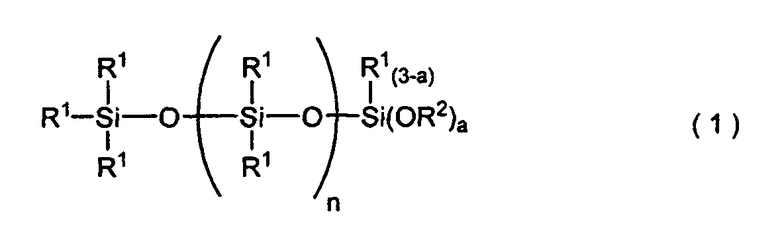

(B) от 10 до 900 мас. ч. органополисилоксана с общей формулой (1)

Химическая формула 1

где R1 является независимо замещенной или незамещенной одновалентной углеводородной группой, R2 является независимо алкильной, алкоксиалкильной, алкенильной или ацильной группой, n является целым числом от 2 до 100, a является целым числом от 1 до 3,

(C) органогидридполисилоксан, содержащий, по меньшей мере, два атома водорода, связанных с кремнием, на молекулу в таком количестве, что число групп Si-H, разделенное на число алкенильных групп в компонентах (A) и (B), может находиться в диапазоне от 0,1 до 10,0,

(D) катализатор, выбранный из группы, состоящей из платины и платиновых соединений в таком количестве, чтобы обеспечить от 0,1 до 500 м. д. атома платины, исходя из массы компонента (A),

(F) от 100 до 20000 мас. ч. теплопроводного наполнителя с теплопроводностью, по меньшей мере, 10 Вт/м·°C и

(G) от 0,1 до 100 мас. ч. высокодисперсного диоксида кремния.

(2) Термически отверждаемая теплопроводная композиция силиконовой смазки по [1], которая до отверждения имеет абсолютную вязкость от 30 до 200 Па·с при 25°C согласно измерению вискозиметром Малкома, претерпевает изменение диаметра в пределах 1 мм при нанесении композиции на алюминиевую пластину для образования диска с диаметром 1 см (0,5 мл) и выдерживании в горизонтальном положении в течение 24 ч при внешних условиях 25°C и имеет после отверждения жесткость от 1 до 60 согласно измерению твердости резины дюрометром Аскер типа C.

(3) Термически отверждаемая, теплопроводная композиция силиконовой смазки (1) или (2), где высокодисперсный диоксид кремния в качестве компонента (G) является коллоидальным диоксидом кремния с обработанной поверхностью частиц.

(4) Термически отверждаемая теплопроводная композиция силиконовой смазки (1), (2) или (3), дополнительно содержащая (H) 0,1 до 20 мас. ч. силанового связующего агента на 100 мас. ч. компонента (A).

Полезные эффекты изобретения

[0011]

Термически отверждаемая теплопроводная композиция силиконовой смазки изобретения имеет низкую вязкость, достаточную для облегчения распределения и нанесения покрытия и свободного соответствия форме и контуру тепловыделяющего электронного компонента. Она также обладает хорошей устойчивостью формы такой, что форма может сохраняться неизменной сразу после ее придания. Дополнительно при тепловой обработке она отверждается до мягкого состояния нежели твердого состояния, таким образом позволяя контролировать провисание в вертикальном положении и не оказывая дополнительного напряжения на источник тепла. Более того она также поддается восстановлению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0012]

Далее представлено подробное описание изобретения.

Изобретение относится к термически отверждаемой теплопроводной композиции силиконовой смазки, содержащей следующие компоненты:

(A) органополисилоксан, обладающий вязкостью от 100 до 100000 мПа·с при 25°C и содержащий, по меньшей мере, одну алкенильную группу на молекулу,

(B) органополисилоксан с общей формулой (1)

Химическая формула 2

где R1 является независимо замещенной или незамещенной одновалентной углеводородной группой, R2 является независимо алкильной, алкоксиалкильной, алкенильной или ацильной группой, n является целым числом от 2 до 100, a является целым числом от 1 до 3,

(C) органогидридполисилоксан, содержащий, по меньшей мере, два атома водорода, связанных с кремнием, на молекулу,

(D) катализатор, выбранный из группы, состоящей из платины и платиновых соединений,

(F) теплопроводный наполнитель с коэффициентом теплопроводности, по меньшей мере, 10 Вт/м·°C и

(G) высокодисперсный диоксид кремния.

[0013]

Компонентом (A), являющимся основным полимером настоящей композиции, является органополисилоксан, содержащий, по меньшей мере, одну алкенильную группу на молекулу.

Органополисилоксан в качестве компонента (A) содержит, по меньшей мере, одну алкенильную группу, связанную с кремнийорганическим соединением, предпочтительно, по меньшей мере, 2 и более предпочтительно от 2 до 3 алкенильных групп, связанных с кремнийорганическим соединением, на молекулу. Примерные алкенильные группы включают такие, которые имеют от 2 до 4 атомов углерода, такие как винильные, аллильные и бутенильные.

[0014]

Кроме алкенильной группы органические группы, связанные с кремнийорганическим соединением, включают замещенные или незамещенные одновалентные углеводородные группы, имеющие от 1 до 10 атомов углерода, предпочтительно от 1 до 6 атомов углерода без алифатической ненасыщенности. Примеры включают неразветвленную алкильную, разветвленную алкильную, циклическую алкильную, арильную, аралкильную и галогеналкильную группы. Примерные неразветвленные алкильные группы включают метильную, этильную, пропильную, гексильную и октильную группы. Примерные разветвленные алкильные группы включают изопропильную, изобутильную, трет-бутильную и 2-этилгексильную группы. Примерные циклические алкильные группы включают циклопентильную и циклогексильную группы. Примерные арильные группы включают фенильную и толильную группы. Примерные аралкильные группы включают 2-фенилэтильную и 2-метил-2-фенилэтильную. Примерные галогеналкильные группы включают 3,3,3-трифторпропильную, 2-(нонафторбутил)этильную и 2-(гептадекафтороктил)этильную группы.

Из органических групп, связанных с кремнийорганическим соединением, в компоненте (A) неразветвленные алкильные, алкенильные и арильные группы являются предпочтительными, и в особенности предпочтительными являются метильные, винильные и фенильные группы.

[0015]

Компонент (A) обладает вязкостью при 25°C в диапазоне от 100 до 100000 мПа·с, предпочтительно в диапазоне от 200 до 50000 мПа·с, более предпочтительно в диапазоне от 300 до 40000 мПа·с и еще более предпочтительно в диапазоне от 300 до 30000 мПа·с. Вязкость в пределах вышеуказанного диапазона обеспечивает легкость в обращении и использовании и удовлетворительные физические свойства отвержденного продукта композиции. В частности, вязкость согласно измерению ротационным вискозиметром.

[0016]

Молекулярная структура компонента (A) особым образом не ограничена. Например, включают линейные, разветвленные, частично разветвленные линейные и дендритные (дендримерные) структуры, при этом линейные и частично разветвленные линейные структуры являются предпочтительными. Компонентом (A) может быть гомополимер с такой молекулярной структурой, сополимер с такой молекулярной структурой или смесь полимеров.

[0017]

Примеры компонента (A) включают диметилполисилоксан, диметилвинилсилоксиблокированный на обоих концах молекулы, диметилполисилоксан, метилфенилвинилсилоксиблокированный на обоих концах молекулы, сополимеры диметилсилоксана/метилфенилсилоксана, диметилвинилсилоксиблокированные на обоих концах молекулы, сополимеры диметилсилоксана/метилвинилсилоксана, диметилвинилсилокси-блокированные на обоих концах молекулы, сополимеры диметилсилоксана/метилвинилсилоксана, блокированные на обоих концах молекулы силанолом, сополимеры диметилсилоксана/метилвинилсилоксана/метилфенилсилоксана, блокированные на обоих концах молекулы силанолом, сополимеры диметилсилоксана/метилвинилсилоксана, триметилсилоксиблокированные на обоих концах молекулы, метил(3,3,3-трифторпропил)полисилоксан, диметилвинилсилоксилокированный на обоих концах молекулы, и сополимеры органосилоксана, состоящие из звеньев силоксана по формуле (CH3)3SiO1/2, звеньев силоксана по формуле (CH3)2(CH2=CH)SiO1/2, звеньев силоксана по формуле CH3SiO3/2 и звеньев силоксана по формуле (CH3)2SiO2/2.

Следует отметить, что органополисилоксан (A) по существу состоит из силоксанового скелета и не содержит алкоксигрупп.

[0018]

Компонент (B) является органополисилоксаном с общей формулой (1), предпочтительно с вязкостью от 5 до 100000 мПа·с при 25°C.

Компонент (B) играет важную роль в поддержании композиции в нагревании при низкой жесткости и снижении исходной вязкости.

Химическая формула 3

В настоящем документе R1 является независимо замещенной или незамещенной одновалентной углеводородной группой, R2 является независимо алкильной, алкоксиалкильной, алкенильной или ацильной группой, n является целым числом от 2 до 100, a является целым числом от 1 до 3.

[0019]

В формуле (1) R1 является независимо замещенной или незамещенной одновалентной углеводородной группой, предпочтительно имеющей от 1 до 10 атомов углерода, более предпочтительно от 1 до 6 атомов углерода и еще более предпочтительно от 1 до 3 атомов углерода. Примеры включают неразветвленную алкильную, разветвленную алкильную, циклическую алкильную, алкенильную, арильную, аралкильную и галогеналкильную группы. Примерные неразветвленные алкильные группы включают метильную, этильную, пропильную, гексильную и октильную группы. Примерные разветвленные алкильные группы включают изопропильную, изобутильную, трет-бутильную и 2-этилгексильную группы. Примерные циклические алкильные группы включают циклопентильную и циклогексильную группы. Примерные алкенильные группы включают винильную и аллильную группы. Примерные арильные группы включают фенильную и толильную группы. Примерные аралкильные группы включают 2-фенилэтильную и 2-метил-2-фенилэтильную группы. Примерные галогеналкильные группы включают 3,3,3-трифторпропильную, 2-(нонафторбутил)этильную и 2-(гептадекафтороктил)этильную группы. R1 является предпочтительно метилом или фенилом.

[0020]

R2 является независимо алкильной, алкоксиалкильной, алкенильной или ацильной группой. Примерные алкильные группы включают неразветвленные алкильные, разветвленные алкильные и циклические алкильные группы в соответствии с примерами для R1. Примерные алкоксиалкильные группы включают метоксиэтильную и метоксипропильную группы. Примерные алкенильные группы включают те группы, которые приведены в соответствии с примерами для R1. Иллюстративные ацильные группы включают ацетильную и октаноильную группы. Предпочтительно R2 является алкилом, при этом метил и этил являются наиболее предпочтительными.

Индекс n является целым числом от 2 до 100, предпочтительно 10 до 50, a является целым числом от 1 до 3, предпочтительно 3.

[0021]

Как правило, компонент (B) имеет вязкость при 25°C от 5 до 100000 мПа·с, предпочтительно от 5 до 5000 мПа·с. При вязкости менее 5 мПа·c полученная в результате композиция силиконовой смазки обычно может вызывать отделение масла и провисать. Если вязкость превышает 100000 мПа·c, полученная в результате композиция силиконовой смазки может утратить текучесть и будет неудовлетворительно вести себя в процессе нанесения покрытия. В частности, вязкость согласно измерению ротационным вискозиметром.

[0022]

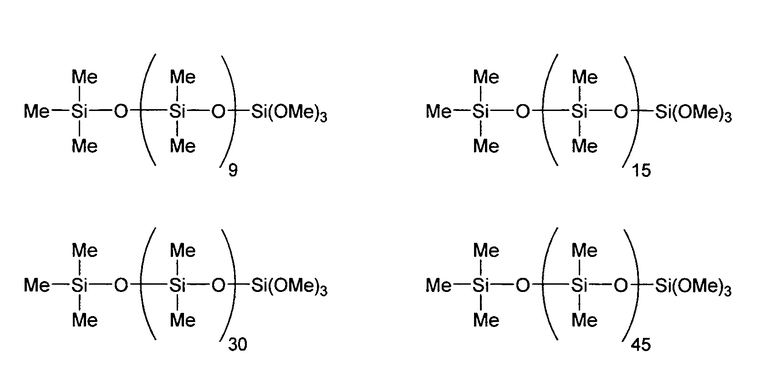

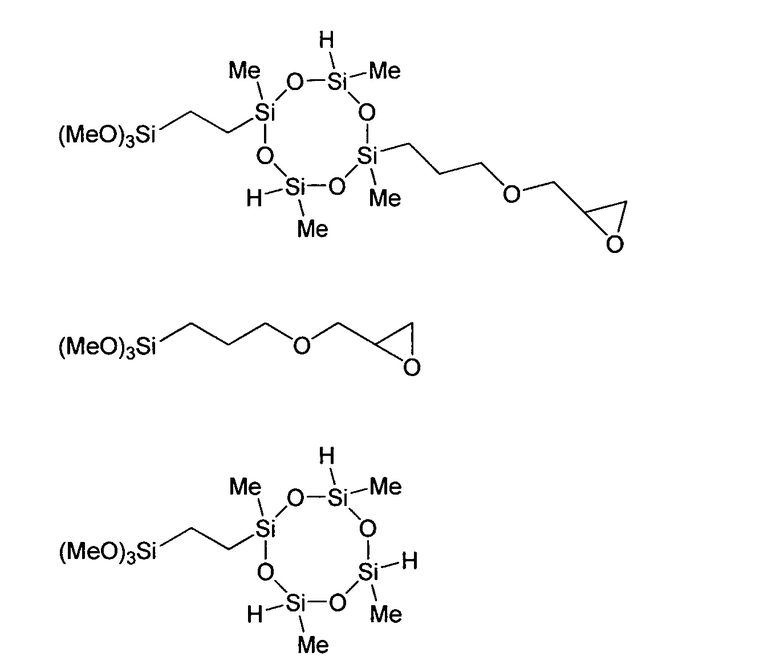

Предпочтительные примеры компонента (B) представлены ниже.

Химическая формула 4

В представленных формулах Me обозначает метил.

[0023]

Компонент (B) входит в состав композиции в количестве от 10 до 900 мас. ч., предпочтительно от 20 до 700 мас. ч. на 100 мас. ч. компонента (A). Если количество компонента (B) составляет менее 10 мас. ч., композиция становится твердой, т. е. не сохраняет эластичность после нагревания. Если количество компонента (B) превышает 900 мас. ч., композиция становится неотверждаемой.

[0024]

В частности, в практическом осуществлении изобретения приемлемым является использование органополисилоксана без алкенила, связанного с кремнийорганическим соединением, в дополнение к указанным выше компонентам (A) и (B). Примеры дополнительного органополисилоксана включают диметилполисилоксан, блокированный на обоих концах молекулы силанолом, сополимеры диметилсилоксана/метилфенилсилоксана, блокированные на обоих концах молекулы силанолом, диметилполисилоксан, триметоксисилокси-блокированный на обоих концах молекулы, сополимеры диметилсилоксана/метилфенилсилоксана, триметоксисилоксиблокированные на обоих концах молекулы, диметилполисилоксан, метилдиметоксисилоксиблокированный на обоих концах молекулы, диметилполисилоксан, триэтоксисилоксиблокированный на обоих концах молекулы, диметилполисилоксан, блокированный на обоих концах молекулы триметоксисилилэтилом, и смеси двух или более из вышеуказанных.

[0025]

Компонент (C) является органогидридполисилоксаном, содержащим, по меньшей мере, два атома водорода, связанных с кремнием, на молекулу, выступая в качестве отверждающего агента в композиции по изобретению, т. е. который в комбинации с компонентами (A) и (B) приводит к отверждению.

Количество атомов водорода, связанных с кремнием, в этом органогидридполисилоксане составляет, по меньшей мере, 2, предпочтительно от 2 до 100 и более предпочтительно от 2 до 50.

[0026]

Органогидридполисилоксан содержит группы, связанные с кремнием, кроме водорода, которые включают замещенные или незамещенные одновалентные углеводородные группы, имеющие от 1 до 10 атомов углерода, предпочтительно от 1 до 6 атомов углерода без алифатической ненасыщенности. Подходящие одновалентные углеводородные группы включают неразветвленную алкильную, разветвленную алкильную, циклическую алкильную, арильную, аралкильную и галогеналкильную группы, примеры которых являются такими же, как приведены выше для компонентов (A) и (B). Предпочтительными группами, связанными с кремнием, за исключением водорода, являются неразветвленная алкильная и арильная группы, при этом метил и фенил являются наиболее предпочтительными.

[0027]

Вязкость при 25°C органогидридполисилоксана особым образом не ограничена и предпочтительно составляет в диапазоне от 1 до 100000 мПа·с, более предпочтительно от 1 до 50000 мПа·с. Вязкость в диапазоне обеспечивает легкость в обращении и использовании композиции по изобретению и удовлетворительные физические свойства отвержденного продукта композиции. В частности, вязкость, согласно измерению ротационным вискозиметром.

[0028]

Молекулярная структура органогидридполисилоксана особым образом не ограничена. Например, включают линейные, разветвленные, частично разветвленные линейные и дендритные (дендримерные) структуры. Органогидридполисилоксаном может быть гомополимер с такой молекулярной структурой, сополимер с такой молекулярной структурой или смесь полимеров. Атом водорода, связанный с кремнием, может располагаться как на одном конце, так и на обоих концах молекулы, и находиться на концах молекулы.

[0029]

Примеры органогидридполисилоксана в качестве компонента (C) включают диметилполисилоксан, диметилгидридсилоксиблокированный на обоих концах молекулы, сополимеры диметилсилоксана/метилгидридсилоксана, триметилсилоксиблокированные на обоих концах молекулы, сополимеры диметилсилоксана/метилгидридсилоксана, диметилгидросилоксиблокированные на обоих концах молекулы, сополимеры органосилоксана, состоящие из звеньев силоксана по формуле (CH3)3SiO1/2, звеньев силоксана по формуле (CH3)2HSiO1/2 и звеньев силоксана по формуле SiO4/2, и смеси двух или более из вышеуказанных.

В частности, органогидридполисилоксан по существу состоит из силоксанового скелета и не содержит алкоксигрупп.

[0030]

Органогидридполисилоксан в качестве компонента (C) используют таким образом, что количество атомов водорода, связанных с кремнием (т. е. групп Si-H) в компоненте (C) составляет от 0,1 до 10 моль, предпочтительно от 0,1 до 5 моль и более предпочтительно от 0,1 до 3 моль на моль алкенильных групп, связанных с кремнием, в компонентах (A) и (B). При условии, что количество находится в рамках диапазона, композиция по изобретению является эффективно отверждаемой до соответствующей жесткости, с минимальной вероятностью оказания напряжений на тепловыделяющий компонент.

[0031]

Компонентом (D) является катализатор, выбранный из группы, состоящей из платины и платиновых соединений, который промотируют реакции присоединения между алкенильными группами в компонентах (A) и (B) и группами Si-H в компоненте (C). Примеры компонента (D) включают платину в отдельности, хлорплатиновую кислоту, комплексы платина-олефин, комплексы платина-спирт и комплексные соединения платины.

[0032]

Используемое количество компонента (D) находится в диапазоне от 0,1 до 500 м. д., предпочтительно от 0,1 до 400 м. д. атома платины, исходя из массы компонента (A). Количество менее 0,1 м. д. атома платины не оказывает каталитического эффекта, в то время как количество более 500 м. д. не оказывает дальнейшего эффекта и является экономически невыгодным.

[0033]

В практическом осуществлении изобретения (E) ингибитор предпочтительно применяют с целью подавления каталитической активности компонента (D). Ингибитор служит для подавления течения реакции гидросилилирования при комнатной температуре, для продления, таким образом, срока хранения и жизнеспособности. Ингибитор может быть выбран из хорошо известных ингибиторов реакции. Например, пригодны ацетиленовые соединения, азотные соединения и соединения органического фосфора. Примеры включают ацетиленовые соединения, такие как 1-этинил-1-циклогексанол и 3-бутин-1-ол, азотные соединения, такие как триаллилизоцианурат и производные триаллилизоцианурата, и соединения органического фосфора, такие как трифенилфосфин.

[0034]

Используемое количество компонента (E) составляет предпочтительно от 0,01 до 1,5 мас. ч., более предпочтительно от 0,01 до 1,0 мас. ч. на 100 мас. ч. компонента (A). Количество менее 0,01 мас. ч. компонента (E) может привести к неудовлетворительному сроку хранения или жизнеспособности, в то время как количество более 1,5 мас. ч. может отрицательно повлиять на отверждаемость.

Ингибитор перед применением может быть разбавлен растворителем, таким как толуол, с целью способствования его диспергирования в композиции силиконовой смазки.

[0035]

Компонентом (F) является теплопроводный наполнитель, характеризующийся коэффициентом теплопроводности. Если коэффициент теплопроводности наполнителя составляет менее 10 Вт/м·°C, композиция по изобретению обладает низким коэффициентом теплопроводности. Таким образом, наполнитель должен обладать коэффициентом теплопроводности, по меньшей мере, 10 Вт/м·°C, предпочтительно, по меньшей мере, 15 Вт/м·°C.

[0036]

Подходящие теплопроводные наполнители включают алюминиевый порошок, медный порошок, порошок серебра, никелевый порошок, порошок золота, порошок оксида алюминия, порошок оксида цинка, порошок оксида магния, порошок нитрида алюминия, порошок нитрида бора, порошок нитрида кремния, алмазный порошок и углеродный порошок. При условии, что их коэффициент теплопроводности составляет, по меньшей мере, 10 Вт/м·°C, любые необходимые наполнители можно использовать по отдельности или в смеси двух или более.

[0037]

Средний размер частиц теплопроводного наполнителя находится предпочтительно в диапазоне от 0,1 до 300 мкм, более предпочтительно от 0,1 до 200 мкм. Если средний размер частиц составляет менее 0,1 мкм, композиция по изобретению может не иметь смазочных свойств и утратить способность к растяжению. Если средний размер частиц составляет более 300 мкм, композиция по изобретению может утратить однородность. Форма наполнителя может быть неупорядоченной, сферической или другой. В частности, средний размер частиц может быть определен, например, в качестве средневесового значения (или срединного диаметра) с помощью способа лазерной дифракции.

[0038]

Количество загруженного теплопроводного наполнителя находится в диапазоне от 100 до 20000 мас. ч., предпочтительно от 500 до 15000 мас. ч. на 100 мас. ч. компонента (A). Менее чем 100 мас. ч. наполнителя не приводят к достижению необходимого коэффициента теплопроводности. Если количество составляет более 20000 мас. ч., композиция по изобретению перестает быть пастообразной и утрачивает способность к растяжению.

[0039]

Компонентом (G) является высокодисперсный диоксид кремния для придания композиции устойчивости формы. В качестве высокодисперсного диоксида кремния предпочтительно использовать частицы коллоидного диоксида кремния с обработанной поверхностью частиц. Обработка поверхности частиц улучшает диспергируемость диоксида кремния в компонентах (A), (B) и (C) и способствует равномерному диспергированию. Также совместное действие частиц коллоидного диоксида кремния с обработанной поверхностью и взаимодействие частиц коллоидного диоксида кремния с обработанной поверхностью с компонентами (A), (B) и (C) придает устойчивость формы.

[0040]

Эффективные агенты обработки поверхности частиц включают хлорсиланы, силазаны и силоксаны. Примерным агентом обработки поверхности частиц является метилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, гексаметилдисилазан, октаметилциклотетрасилоксан и α,ω-триметилсилилдиметилполисилоксан.

[0041]

Кроме того, компонент (G) должен предпочтительно иметь заданную площадь поверхности (метод БЭТ), составляющую, по меньшей мере, 50 м2/г, более предпочтительно, по меньшей мере, 100 м2/г. С площадью поверхности менее 50 м2/г вязкость композиции по изобретению может быть слишком высокой, и она становится неудобной в использовании. Заданная площадь поверхности (метод БЭТ) составляет предпочтительно до 500 м2/г, более предпочтительно до 300 м2/г ввиду улучшения устойчивости формы.

[0042]

Добавляемое количество компонента (G) составляет от 0,1 до 100 мас. ч., предпочтительно от 1 до 80 мас. ч. и более предпочтительно от 1 до 60 мас. ч. на 100 мас. ч. компонента (A). При менее 0,1 мас. ч. компонента (G) утрачивается устойчивость формы. При количестве более 100 мас. ч. композиция перестает быть пастообразной и утрачивает способность к растяжению.

[0043]

Помимо вышеуказанных компонентов к термически отверждаемой теплопроводной композиции силиконовой смазки можно добавлять любые хорошо известные добавки в такой мере, которая не нарушает задач изобретения. Подходящие добавки включают, например, антиоксиданты на основе пространственно-затрудненных фенолов, армирующие и неармирующие наполнители, такие как карбонат кальция, и тиксотропные агенты, такие как простые полиэфиры. При необходимости можно добавлять красящие пигменты и красители.

[0044]

Кроме того, помимо компонентов с (A) по (G) можно добавлять усилители адгезии, такие как силановые связующие агенты, как показано ниже, с целью достижения связывания композиции с различными адгерентами. В частности, в случае использования усилителя адгезии его количество составляет предпочтительно от 0,1 до 20 мас. ч. на 100 мас. ч. компонента (A).

[0045]

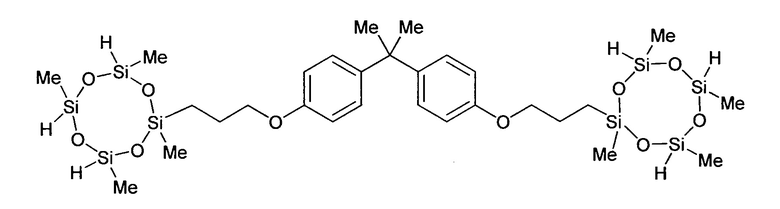

Химическая формула 5

Химическая формула 6

На представленных формулах Me обозначает метил.

[0046]

Термически отверждаемую, теплопроводную композицию силиконовой смазки изобретения можно получать посредством смешивания вышеуказанных компонентов с помощью хорошо известного способа до однородности.

[0047]

Полученная, таким образом, термически отверждаемая теплопроводная композиция силиконовой смазки должна предпочтительно обладать абсолютной вязкостью от 30 до 200 Па·с при 25°C, более предпочтительно от 30 до 150 Па·с согласно измерению вискозиметром Малкома. Если вязкость составляет менее 30 Па·с, распыляемость композиции становится слишком высокой и не поддается регулированию. Если вязкость превышает 200 Па·с, композиция не может рассматриваться эффективно расходуемой. В частности, исходная вязкость термически отверждаемой теплопроводной композиции силиконовой смазки может быть установлена в диапазоне посредством регулирования соотношения компонентов (A) и (B).

[0048]

При нанесении термически отверждаемой теплопроводной композиции силиконовой смазки на алюминиевую пластину для образования диска с диаметром 1 см (0,5 мл) и выдерживании диска в горизонтальном положении в течение 24 ч при внешних условиях 25°C, изменение диаметра композиции предпочтительно должно находиться в пределах 1 мм, в особенности в пределах 0,5 мм. Изменение диаметра более 1 мм может указывать на недостаточную устойчивость формы. Для изменения диаметра термически отверждаемой теплопроводной композиции силиконовой смазки в пределах 1 мм при вышеуказанных условиях добавляемое количество компонента (G) должно составлять от 0,1 до 100 мас. ч. на 100 мас. ч. компонента (A).

[0049]

Ввиду того, что термически отверждаемая теплопроводная композиция силиконовой смазки изобретения имеет исходную низкую вязкость, она может свободно деформироваться в соответствии с контуром (впадины и выпуклости). Так как композиция обладает способностью к устойчивости формы, она может сохранять форму после деформации. В связи с низкой вязкостью и способностью к устойчивости формы даже при сложной конфигурации тепловыделяющей части композиция может легко приспосабливаться к любому углу и сохранять свою форму.

В отличие от адгезионных материалов, пропиточных материалов и отверждаемых при комнатной температуре теплопроводных композиций на основе силиконовго каучука термически отверждаемая теплопроводная композиция силиконовой смазки изобретения характеризуется отверждением до мягкого или эластичного состояния.

[0050]

Предпочтительно термически отверждаемая теплопроводная композиция силиконовой смазки изобретения отверждается при температуре от 100°C до менее 200°C в течение периода времени от 30 до 60 мин.

[0051]

Следует отметить, что термически отверждаемая теплопроводная композиция силиконовой смазки изобретения после отверждения имеет жесткость предпочтительно от 1 до 60, более предпочтительно от 10 до 50 согласно измерению твердости резины дюрометром Аскер типа C. Если жесткость ниже предела диапазона, отвержденная композиция может быть слишком мягкой и провисать. Если жесткость выше верхнего предела диапазона, отвержденная композиция может быть слишком твердой и оказывать напряжение на источник тепла. Жесткость термически отверждаемой теплопроводной композиции силиконовой смазки при отверждении может быть установлена в рамках диапазона посредством регулирования количества групп Si-H в компоненте (C), разделенного на общее количество алкенильных групп в компонентах (A) и (B).

[0052]

Так как полученная таким образом термически отверждаемая теплопроводная композиция силиконовой смазки остается мягкой даже после отверждения, то она не провисает и эффективно поддается восстановлению и исключает любую проблему с точки зрения приложения значительных напряжений к электронным компонентам.

ПРИМЕРЫ

[0053]

Ниже представлены примеры и сравнительные примеры, поясняющие изобретение, но изобретение не ограничено ими. Примеры приведены с целью более ясной демонстрации преимущества изобретения. В представленных ниже формулах Me обозначает метил.

[0054]

Сначала были представлены следующие компоненты.

Компонент (A)

A-1: диметилполисилоксан, блокированный на обоих концах диметилвинилсилилом и имеющий вязкость 600 мПа·с при 25°C

A-2: диметилполисилоксан, блокированный на обоих концах диметилвинилсилилом и имеющий вязкость 30000 мПа·с при 25°C

A-3 (сравнительный): диметилполисилоксан, блокированный на обоих концах диметилвинилсилилом и имеющий вязкость 50 мПа·с при 25°C

A-4 (сравнительный): диметилполисилоксан, блокированный на обоих концах диметилвинилсилилом и имеющий вязкость 110000 мПа·с при 25°C

[0055]

Компонент (B)

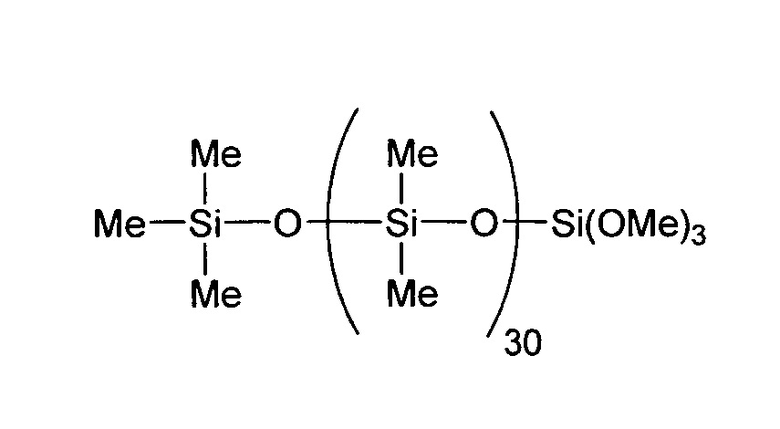

Органополисилоксан со следующей формулой

B-1:

Химическая формула 7

[0056]

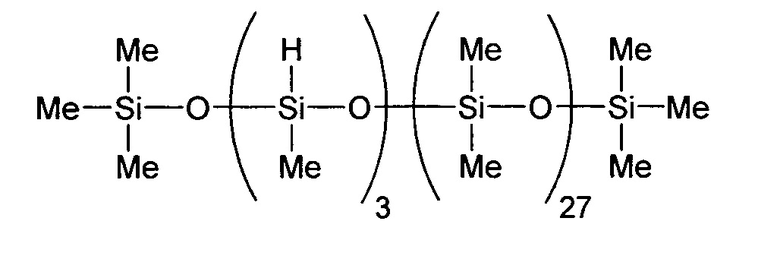

Компонент (C)

Органогидридполисилоксан со следующей формулой

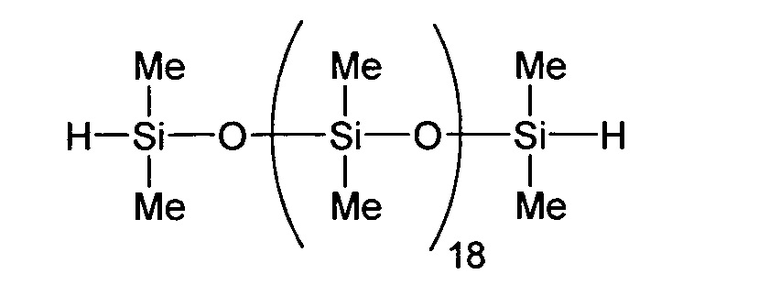

C-1:

Химическая формула 8

C-2:

Химическая формула 9

[0057]

Компонент (D)

D-1: раствор комплекса платина-дивинилтетраметилдисилоксан в A-1 (100 м. д. по массе атома платины)

[0058]

Компонент (E)

E-1: 50 мас. % раствора 1-этинил-1-циклогексанола в толуоле

[0059]

Компонент (F)

F-1 и F-2 получали совмещением теплопроводных наполнителей при смешении с соотношением, показанным в таблице 1, и перемешиванием при комнатной температуре в течение 15 мин на 5-литровой рамной мешалке (торговое наименование: 5-L Planetary Mixer от Inoue Mfg., Inc.). F-3 состоял из порошка оксида цинка.

порошок оксида алюминия со средним размером частиц 10 мкм (с коэффициентом теплопроводности 27 Вт/м·°C)

алюминиевый порошок со средним размером частиц 15 мкм (с коэффициентом теплопроводности 236 Вт/м·°C)

порошок оксида цинка со средним размером частиц 1,0 мкм (с коэффициентом теплопроводности 25 Вт/м·°C)

со средним

размером частиц

10 мкм

(г)

со средним

размером частиц

15 мкм

(г)

со средним

размером частиц

1,0 мкм

(г)

[0060]

Компонент (G)

G-1: частицы коллоидного диоксида кремния с площадью поверхности, заданной по методу БЭТ, 120 м2/г и ставшие гидрофобными в результате обработки поверхности диметилдихлорсиланом

[0061]

Компонент (H)

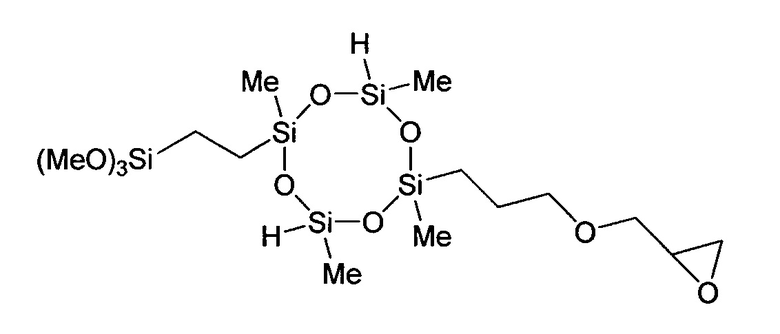

Усилитель адгезии со следующей формулой

H-1:

Химическая формула 10

[0062]

Примеры с 1 по 4 и сравнительные примеры с 1 по 5

Композиции примеров с 1 по 4 и сравнительных примеров с 1 по 5 получали посредством смешивания вышеуказанных компонентов с (A) по (H) в количестве, приведенном в таблицах 2 и 3. В частности, компоненты (A), (B) и (F) подавали в количествах, приведенных в таблицах 2 и 3, в 5-литровую рамную мешалку (торговое наименование 5-L Planetary Mixer от Inoue Mfg., Inc.), в которой содержимое деаэрировали, нагревали и перемешивали при 150°C в течение 2 ч. После этого содержимое охлаждали до комнатной температуры, к нему добавляли компоненты (D) и (E) и содержимое перемешивали при комнатной температуре до однородности. Дополнительно добавляли компоненты (G) и (C) и содержимое деаэрировали и перемешивали при комнатной температуре до однородности. Необязательно добавляли компонент (H) и содержимое перемешивали при комнатной температуре до однородности. Полученные таким образом композиции оценивали по показателю исходной вязкости, жесткости при отверждении, коэффициенту теплопроводности и устойчивости формы посредством следующих способов. Результаты также приведены в таблицах 2 и 3.

[0063]

Испытание на исходную вязкость

За исходную вязкостью термически отверждаемой теплопроводной композиции силиконовой смазки принимается значение при 25°C согласно измерению вискозиметром Малкома (типа PC-10AA).

[0064]

Испытание на жесткость при отверждении

Термически отверждаемую теплопроводную композицию силиконовой смазки отверждали при 100°C в течение 1 ч и охлаждали, перед этим измеряли жесткость при 25°C посредством дюрометра Аскер типа C для измерения твердости резины.

[0065]

Испытание на коэффициент теплопроводности

Коэффициент теплопроводности термически отверждаемой, теплопроводной композиции силиконовой смазки перед отверждением измеряли при 25°C с использованием измерителя тепловых свойств способом горячего диска TPA-501 (Kyoto Electronics Mfg. Co., Ltd.).

[0066]

Испытание на устойчивость формы

При внешних условиях 25°C 0,5 мл термически отверждаемой теплопроводной композиции силиконовой смазки наносили на алюминиевую пластину для образования диска с диаметром приблизительно 1 см. Диск держали в течение одних суток (24 ч) сразу после завершения нанесения, и измеряли его диаметр. Вычисляли изменение диаметра (мм) и использовали в качестве индекса устойчивости формы. Чем меньше смещение, тем лучше устойчивость формы.

[0067]

теплопроводности (Вт/м·°C)

[0068]

теплопроводности (Вт/м·°C)

Изобретение относится к термически отверждаемой, теплопроводной композиции силиконовой смазки, содержащей следующие основные компоненты: (A) 100 мас.ч. органополисилоксана, обладающего вязкостью от 100 до 100000 мПа⋅с при 25°С и содержащего, по меньшей, мере одну алкенильную группу на молекулу, (B) от 10 до 900 мас.ч. органополисилоксана с общей формулой (1)

[Химическая формула 1]

где R1 является независимо неразветвленной алкильной группой, имеющей от 1 до 10 атомов углерода, R2 является независимо неразветвленной алкильной группой, имеющей от 1 до 10 атомов углерода, n является целым числом от 2 до 100, а является целым числом от 1 до 3, (C) органогидридполисилоксан, содержащий, по меньшей мере, два атома водорода, связанных с кремнием, на молекулу в таком количестве, что число групп Si-H, разделенное на число алкенильных групп в компонентах (А) и (В), может находиться в диапазоне от 0,1 до 10,0, (D) катализатор, выбранный из группы, состоящей из платины и платиновых соединений в таком количестве, чтобы обеспечить от 0,1 до 500 м.д. атома платины, исходя из массы компонента (А), (F) от 100 до 20000 мас.ч. теплопроводного наполнителя с теплопроводностью, по меньшей мере, 10 Вт/м⋅°С и (G) от 0,1 до 100 мас.ч. высокодисперсного диоксида кремния, представляющего собой частицы коллоидного диоксида кремния с обработанной поверхностью. Смазка обладает хорошей устойчивостью формы, такой что форма может сохраняться неизменной сразу после ее придания и остается эластичной (или имеет низкую жесткость) после отверждения. 2 з.п. ф-лы, 3 табл.

1. Термически отверждаемая, теплопроводная композиция силиконовой смазки, содержащая следующие основные компоненты:

(A) 100 мас. ч. органополисилоксана, обладающего вязкостью от 100 до 100000 мПа⋅с при 25°С и содержащего по меньшей мере одну алкенильную группу на молекулу,

(B) от 10 до 900 мас. ч. органополисилоксана с общей формулой (1)

[Химическая формула 1]

где R1 является независимо неразветвленной алкильной группой, имеющей от 1 до 10 атомов углерода, R2 является независимо неразветвленной алкильной группой, имеющей от 1 до 10 атомов углерода, n является целым числом от 2 до 100, а является целым числом от 1 до 3,

(C) органогидридполисилоксан, содержащий, по меньшей мере, два атома водорода, связанных с кремнием, на молекулу в таком количестве, что число групп Si-H, разделенное на число алкенильных групп в компонентах (А) и (В), может находиться в диапазоне от 0,1 до 10,0,

(D) катализатор, выбранный из группы, состоящей из платины и платиновых соединений в таком количестве, чтобы обеспечить от 0,1 до 500 м.д. атома платины, исходя из массы компонента (А),

(F) от 100 до 20000 мас. ч. теплопроводного наполнителя с теплопроводностью по меньшей мере 10 Вт/м⋅°С и

(G) от 0,1 до 100 мас. ч. высокодисперсного диоксида кремния, представляющего собой частицы коллоидного диоксида кремния с обработанной поверхностью.

2. Термически отверждаемая теплопроводная композиция силиконовой смазки по п. 1, которая до отверждения имеет абсолютную вязкость от 30 до 200 Па⋅с при 25°С согласно измерению вискозиметром Малкома, претерпевает изменение диаметра в пределах 1 мм при нанесении композиции на алюминиевую пластину для образования диска с диаметром 1 см (0,5 мл) и выдерживании в горизонтальном положении в течение 24 ч при температуре окружающей среды 25°С и имеет после отверждения жесткость от 1 до 60 согласно измерению твердости резины дюрометром Аскер типа С.

3. Термически отверждаемая теплопроводная композиция силиконовой смазки по п. 1 или 2, дополнительно содержащая (Н) от 0,1 до 20 мас. ч. силанового связующего агента на 100 мас. ч. компонента (А).

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| АНТИАДГЕЗИОННАЯ КОМПОЗИЦИЯ | 0 |

|

SU345182A1 |

Авторы

Даты

2017-08-14—Публикация

2013-03-15—Подача