Область техники

Изобретение относится к шинной промышленности, более точно касается конструкций пневматических шин, а именно способа конструирования съемного протектора для пневматической шины, а также конструкции съемного протектора для пневматической шины, полученного в соответствии с этим способом.

Предпосылки создания изобретения

Шины со съемными протекторными кольцами в течение уже достаточно длительного времени привлекают внимание разработчиков и изготовителей. К их преимуществам можно отнести возможность продления срока службы каркаса шины без наложения нового протектора горячим способом, вызывающим ухудшение свойств резины и корда; возможность быстрого изменения рисунка протектора, что позволяет изменять тягово-сцепные свойства шины в зависимости от дорожных условий. В шинах комбинированной конструкции съемное протекторное кольцо может выполнять функции протектора и брекера, что позволяет регулировать конструктивные параметры и форму профиля шины.

В настоящее время известно достаточно большое количество конструкций шин со съемным протектором, различающихся способом фиксации протекторного кольца на поверхности шины, расположением и типом армирующих материалов, конструкцией и параметрами деталей протекторного кольца. Однако в большинстве известных конструкций шина и съемный протектор сконструированы как два взаимозависимых узла, так что шина не может эксплуатироваться не только без съемного протектора, но также и со съемным протектором другой конструкции, хотя бы и того же типоразмера.

Конструкция съемного протектора для пневматической шины, раскрытая в публикации RU, 96064 в отличие от вышеупомянутых является универсальной и выполнена с возможностью установки на каркас пневматической шины подходящего типоразмера без специальной доработки протектора шины, то есть на эксплуатируемую шину при необходимости придания шине специальных свойств, отвечающих создавшимся дорожным условиям, например в случае резкой смены погодных условий, изменения рельефа местности и других.

Согласно данной конструкции сменный протектор выполнен виде кольцеобразной оболочки, внутренний диаметр которой не превышает (по существу равен) максимального наружного диаметра каркаса пневматической шины. Кольцеобразная оболочка имеет рисунок протектора на наружной поверхности и структуру, сходную со структурой пневматической шины, включает по меньшей мере четыре слоя, выполненных из материалов отличающихся по физическим и упругодеформационным свойствам. Нижняя поверхность внутреннего слоя имеет криволинейную форму и приспособлена для взаимодействия с внешней поверхностью шины. Фиксация кольцеобразной оболочки на беговой дорожке шины происходит за счет повышения давления в шине до номинального. Надевание и снятие кольцеобразной оболочки с шины осуществляется путем снижения давления в шине ниже атмосферного с последующим увеличением давления в шине до номинального значения после надевания оболочки.

Данная конструкция съемного протектора является достаточно простой и удобной, однако при поворотах, резком торможении и езде по неровной местности удержание съемного протектора на шине только посредством давления в шине является недостаточно надежным, что может привести к сходу съемного протектора с шины. Необходимая степень надежности фиксации протектора на поверхности шины, в том числе и при повышенных нагрузках, может быть обеспечена только при выполнении определенных требований к размерам и внутренней структуре протекторного кольца. В данной публикации такие требования к параметрам кольцеобразной оболочки не раскрыты.

Несмотря на описанные выше преимущества шин, оснащенных съемными протекторами, их массовое производство до настоящего времени не налажено. Это объясняется тем, что для шин такого типа не решена весьма важная техническая проблема, связанная с надежностью крепления съемного протекторного кольца на каркас шины. Сложности решения данной проблемы во многом объясняются отсутствием надежных способов проектирования (конструирования) съемных протекторных колец. Известные способы конструирования шин не учитывают особенностей конструкции шин со съемными протекторными кольцами и требований к протекторным кольцам, отличающимся от требований к обычным шинам без протекторных колец.

В настоящее время известны и имеют широкое применение в практике ведущих мировых производителей шин способы проектирования новых конструкций шин, в том числе и пневматических, включающие методы численного моделирования, основанные на использовании метода конечных элементов. Они позволяют заменить длительные и дорогостоящие экспериментальные исследования вычислительными экспериментами на компьютере.

Известен, в частности, способ конструирования пневматических шин (US 5559729 A), характеризующихся заданными параметрами, включающий выбор конструкции шины, создание ее геометрической модели с использованием компьютерных средств и базы данных, разбиение модели на сетку конечных элементов, выборе целевой функции, характеризующей эксплуатационные качества шины, и численное решение задачи оптимизации геометрических параметров шины и свойств материалов путем поиска экстремума целевой функции. Аналогичный способ предложен в патенте (US 5710718 A) и отличается от вышеуказанного тем, что в нем конкретизируется целевая функция, в качестве которой выбрана боковая жесткость шины как характеристика управляемости автомобиля и уточняются геометрические параметры профиля сечения шины и толщины резиновых деталей, выбираемые в качестве конструктивных параметров при оптимизации. Оба этих способа не пригодны для использования при проектировании протекторных колец, поскольку их конструктивные параметры и целевые функции оптимизации не совпадают с таковыми для шин. В частности, для протекторных колец важной целевой функцией является плотность посадки кольца на поверхность протектора шины, тогда как для шины данная функция отсутствует.

В патентах (US 5930155 A, RU 2282890 A) описан способ конструирования шин, который включает в себя этапы определения по меньшей мере одного профиля шины на основании группы заранее определенных размерных ограничений, определения остальных профилей на основании соотношений между размерными величинами конструктивных деталей, определяющих в пределах поперечного сечения форму конструктивных деталей, заполнения каждой формы базисным компонентом в зависимости от строения конструктивной детали, определяемой формой. Данные способы не пригодны для проектирования протекторных колец, поскольку в них в качестве конструктивных параметров при решении задачи оптимизации используются геометрические параметры профиля сечения шины, тогда как при проектировании съемного протекторного кольца эти параметры являются фиксированными и выступают в качестве ограничений.

Кроме того, ни один из упомянутых выше способов конструирования не предусматривает проверку найденных в ходе оптимизации значений конструктивных параметров изделия и свойств материалов на осуществимость по технологическим возможностям или физическим ограничениям.

Краткое описание изобретения

В основу изобретения поставлена задача создать способ конструирования съемных протекторов для пневматических шин, который позволял бы проводить оптимизацию их конструкции и параметров для шин заданного типоразмера, в том числе определение схемы расположения элементов протекторного кольца, их форму и размеры, параметры упругодеформационных и прочностных свойств материалов протекторного кольца, обеспечивающих заданные эксплуатационные характеристики шины со съемным протектором, а также проверять на стадии проектирования найденные параметры на возможность их достижения на стадии изготовления и, кроме того, создать конструкцию съемного протектора, которая была бы совместима с любой пневматической шиной заданного типоразмера, обеспечивала высокую надежность фиксации протектора на беговой дорожке шины и исключала бы опасность схода протекторного кольца при повышенных нагрузках в процессе эксплуатации шины.

Существо изобретения состоит в том, что в способе конструирования съемного протектора для пневматической шины, характеризующейся заданными параметрами, включающем выбор конструкции проектируемого изделия, построение ее модели с использованием компьютерных средств и базы данных, выбор, по меньшей мере, одной целевой функции и ограничений на входные и выходные переменные, численное решение задачи оптимизации целевой функции путем поиска ее экстремального значения и определение оптимальных значений геометрических параметров деталей проектируемого изделия и материалов для его изготовления, согласно изобретению на этапе численного решения задачи оптимизации в качестве одной из целевых функций выбирают отсутствие схода протектора с поверхности шины в процессе движения при компьютерном моделировании движения шины с протектором в различных режимах и после определения оптимальных значений геометрических параметров деталей протектора и параметров упругодеформационных и прочностных свойств резин и армирующих материалов осуществляют проверку возможности достижения найденных в ходе решения задачи оптимизации значений параметров путем компьютерного моделирования технологических процессов изготовления деталей протектора и его сборки и расчета зависимостей «состав - свойства» резин и при отрицательном результате проверки осуществляют корректировку выбранных целевых функций и ограничений, повторяют вычисления по оптимизации параметров до получения положительных результатов на этапе проверки, после чего создают проект протектора с найденными оптимальными значениями параметров, включающий, по меньшей мере, 3D компьютерную модель и 2D чертежи деталей протектора.

Целесообразно дополнительно проводить расчет оптимальных значений параметров технологических процессов изготовления деталей протектора, включая процессы изготовления профилированных заготовок, сборки и вулканизации путем численного решения с использованием компьютерных средств задачи оптимизации для каждого из процессов и определения оптимальных составов резин, а также создание 2D чертежей технологической оснастки, и описания технологических процессов изготовления.

Предпочтительно в качестве целевых функций выбирать рассчитанную величину отношения Кн сил натяжения в нитях армирующего материала съемного протектора к силам натяжения в нитях армирующего материала шины в области ее беговой дорожки, а также рассчитанную величину отношения Кс площади зон проскальзывания между внутренней поверхностью протектора и прилегающей к ней внешней поверхностью шины к общей площади контакта при моделировании движения шины с протектором, причем Кн ограничивают пределами Кн1<Кн<Кн2, а Кс<Кс1, где значения Кн1, Кн2 и Кс1 определяются областью применения шины и съемного протектора при выполнении условий правил безопасной эксплуатации шин.

Поставленная задача решается также и тем, что в съемном протекторе для пневматической шины, представляющем собой кольцеобразную оболочку, имеющую рисунок протектора на наружной поверхности и приспособленную для фиксации на беговой дорожке пневматической шины, содержащую, по меньшей мере, четыре слоя, выполненные из материалов, различающихся по своей структуре и упругодеформационным свойствам, причем нижняя поверхность внутреннего, взаимодействующего с поверхностью шины слоя имеет криволинейную форму, а ее радиус по центральному продольному сечению не превышает максимального радиуса наружной поверхности шины, согласно изобретению параметры, характеризующие внутреннюю структуру слоев протектора и его размеры определены путем построения компьютерной модели протектора и численного решения задачи оптимизации целевых функций, в качестве одного из которых выбрано отсутствие схода протектора с поверхности шины в процессе движения при компьютерном моделировании движения шины с протектором в различных режимах.

Желательно, чтобы внутренний слой кольцеобразной оболочки был выполнен из эластичной резины с коэффициентом трения по протекторной резине шины не менее 0,7 и коэффициентом упругости, не превышающим коэффициента упругости резины протектора шины, последующие второй и третий слои, образующие брекер, были выполнены из армирующего материала с перекрестным направлением нитей в смежных, образующим с окружным направлением шины угол ±α<90° соответственно.

В предпочтительном варианте выполнения внутренний слой имеет толщину не менее 1 мм, при этом криволинейная форма его нижней поверхности аппроксимирована, по меньшей мере, тремя радиусами R1, R2, R3, величина которых убывает от центра поперечного сечения кольца протектора к его периферии в соотношении по меньшей мере, 1:0,9:0,8.

Технический результат изобретения - существенное снижение степени вероятности схода протектора с шины в процессе движения шины с протектором в различных режимах нагрузки - достигается благодаря тому что в качестве целевых функций на этапе численного решения задачи оптимизации параметров выбраны характеристики протектора, обеспечивающие исключение схода протектора с поверхности шины при компьютерном моделировании движения шины с протектором в различных режимах, а именно, установлены дополнительные ограничения на отношение сил натяжения в армирующих материалах кольцеобразной оболочки и пневматической шины и на отношение площади зон проскальзывания между внутренней поверхностью съемного протектора и прилегающей к нему внешней поверхностью шины к общей площади контакта при моделировании движения шины с протектором.

Подробное описание изобретения

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления и прилагаемыми чертежами, на которых:

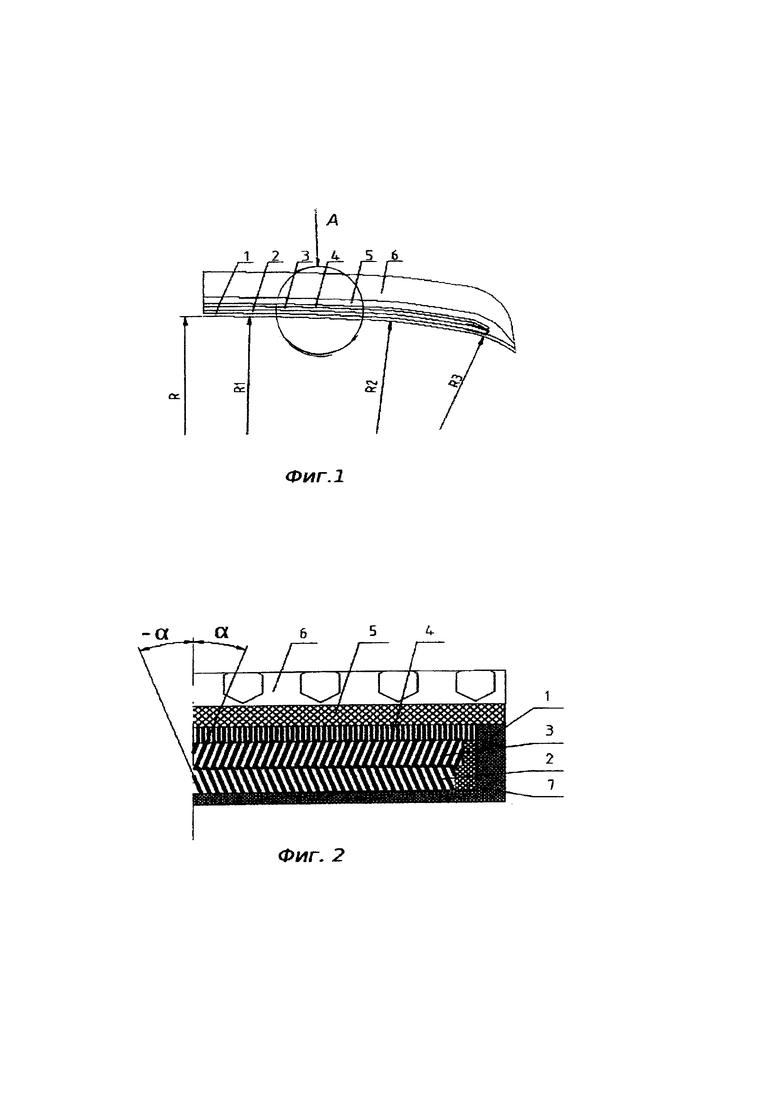

Фиг. 1 изображает схематически съемный протектор, поперечное сечение, согласно изобретению;

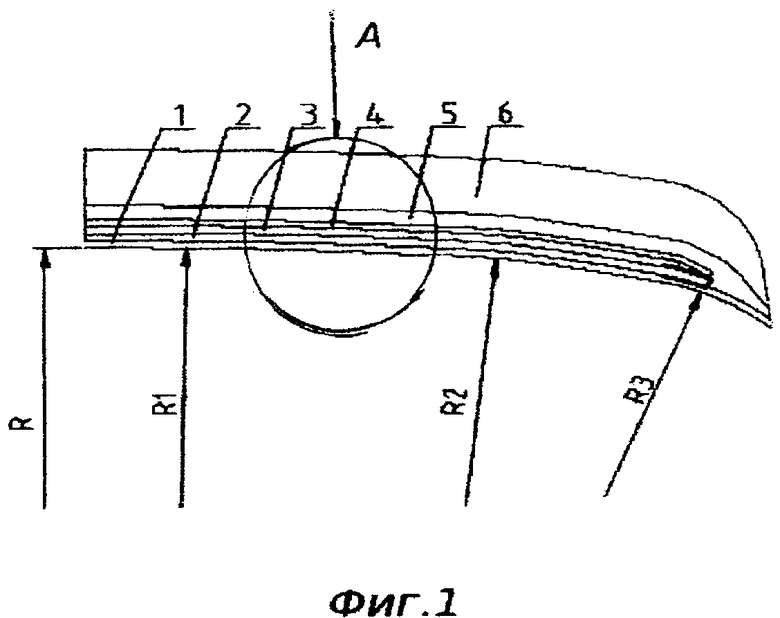

Фиг. 2 - участок А на фиг. 1, увеличено.

Согласно изобретению способ проектирования съемного протектора для пневматической шины включает в себя следующие этапы:

а) выбор конструктивной схемы протектора (протекторного кольца), определяющей количество и взаимное расположение его деталей и материалов для их изготовления, выбор геометрических параметров деталей кольца и параметров упругодеформационных и прочностных свойств резин и армирующих материалов, подлежащих определению в ходе решения задачи оптимизации, выбор критериев оптимальности (целевых функций) исходя из требуемых эксплуатационных характеристик шины с протекторным кольцом и ограничений на входные и выходные переменные, налагаемых исходя из конструктивных, технико-экономических и других требований;

б) построение модели выбранной конструктивной схемы с использованием компьютерных средств;

в) определение оптимальных значений входных параметров (геометрических параметров деталей кольца и параметров упругодеформационных и прочностных свойств резин и армирующих материалов) путем численного решения задачи оптимизации с учетом принятых ограничений, в ходе которой целевые функции рассчитываются на основании компьютерного моделирования движения шины заданной конструкции с проектируемым протекторным кольцом в различных режимах;

г) проверку возможности достижения найденных в ходе решения задачи оптимизации оптимальных значений геометрических параметров деталей кольца и параметров упругодеформационных и прочностных свойств резин м армирующих материалов путем компьютерного моделирования технологических процессов изготовления деталей кольца и его сборки и расчета зависимостей "состав-свойства" резин;

д) при отрицательном результате проверки корректировку целевых функций и ограничений на этапе, а) и повторение расчетов согласно этапу в) до достижения положительных результатов на этапе г);

е) расчет оптимальных параметров технологических процессов изготовления протекторного кольца, включая процессы изготовления профилированных заготовок, сборки и вулканизации кольца, путем численного решения соответствующих задач оптимизации для каждого из процессов и вычисления оптимальных составов резин;

ж) создание проекта протекторного кольца с найденными в результате вычислений оптимальными значениями параметров, включающего, как правило, 3D компьютерную модель и, при необходимости 2D чертежи деталей кольца, а также технологической оснастки (как правило, профилирующих головок для экструзионного оборудования, сборочного барабана, вулканизационной пресс-формы) и описания технологических процессов изготовления (формование профилированных деталей, обкладка резиновой смесью армирующих материалов, сборка и вулканизация кольца) с найденными их оптимальными параметрами.

При выборе целевых функций оптимизации и ограничений на этапе а), согласно изобретению в качестве ограничений предусматривается использование по меньшей мере следующих параметров:

- рассчитанная величина отношения Кн сил натяжения в нитях армирующего материала съемного протекторного кольца к силам натяжения в нитях армирующего материала брекера шины или (при его отсутствии) в нитях каркаса в области беговой дорожки шины;

- рассчитанная величина отношения Кс площади зон проскальзывания между внутренней поверхностью съемного протекторного кольца и прилегающей к ней внешней поверхностью шины к общей площади контакта при моделировании движения шины с протекторным кольцом.

Данные параметры характеризуют плотность посадки съемного протекторного кольца на поверхность шины. При решении задачи оптимизации для параметра Кн устанавливаются нижнее и верхнее граничные значения Кн1 и Кн2 так, чтобы рассчитанное значение удовлетворяло неравенству Кн1<Кн<Кн2, а для параметра Кс устанавливается верхнее граничное значение Kc1 так, чтобы рассчитанное значение удовлетворяло неравенству Kcl>Кс. Конкретная величина граничных значений Кн1, Кн2 и Kc1, определяется областью применимости шины и съемного протекторного кольца при выполнении условий правил безопасной эксплуатации шин, а также стандартов и технических условий для шин соответствующего типоразмера.

При моделировании движения шины с протекторным кольцом на этапе в), как правило, производится моделирование следующих видов движения: стационарное качение, торможение-ускорение, движение с уводом к дороге. При этом может варьироваться скорость движения и характер дорожной поверхности, в том числе наличие воды, снега или льда на поверхности дороги. Помимо стандартных показателей, принятых при испытании шин, таких как коэффициент сопротивления качению, зависимости сил и моментов, приложенных к ободу шины от проскальзывания, и угла увода, при этом рассчитываются и оцениваются на соответствие заданным ограничениям описанные выше отношения Кн и Кс. Также рассчитывается тепловой баланс кольца, критическая скорость качения и прогнозируемый пробег до прекращения эксплуатации.

При компьютерном моделировании технологических процессов изготовления съемных протекторных колец на этапах г) и е), как правило, но без ограничений, решаются следующие задачи: расчет технологических свойств резиновых смесей для деталей кольца, расчет технологических процессов получения формованных заготовок из резиновых смесей, обкладки резиновыми смесями армирующего материала, сборки протекторного кольца и вулканизации. На основании данных расчетов создают конечно-элементную модель протекторного кольца. При этом распределение параметров упругих и прочностных свойств материалов в модели кольца устанавливают на основании проведенных технологических расчетов. Зависимости "состав-свойства" резин представляют собой функциональные соотношения между содержанием компонентов резиновой смеси и параметрами ее реологических свойств при заданных условиях смешения, а также параметрами упругодеформационных свойств резин, в том числе равновесно-упругих свойств, вязкоупругих и прочностных свойств при заданном температурно-временном режиме вулканизации. Параметры данных зависимостей устанавливают на основании обработки результатов испытаний резиновых смесей и резин различного состава. На основании данных расчетов на этапе г) осуществляют проверку достижимости найденных оптимальных значений конструктивных параметров кольца и упругодеформационных свойств материалов. В случае положительного результата такой проверки на этапе е) производится оптимизация технологических процессов изготовления протекторного кольца с целью осуществления его с минимально возможными затратами при заданных ограничениях на выходные параметры, рассчитанные в результате решения задачи оптимизации на этапе в).

На основании созданного на этапе ж) проекта кольца осуществляют в соответствии с действующими стандартами изготовление натурных опытных образцов протекторов, проводят их испытания с учетом утвержденных в установленном порядке программы и методики испытаний и принимают решение о запуске спроектированного протектора в производство.

Ниже со ссылками на прилагаемые чертежи приводится описание предпочтительного варианта выполнения съемного протектора для пневматической шины, конструкция которого была разработана в соответствии со способом проектирования, описанным выше.

Представленный на фиг. 1, 2 съемный протектор, содержит, по меньшей мере, четыре, в описываемом примере шесть слоев, выполненных из материалов, различающихся по своей структуре и упругодеформационным свойствам.

Нижний внутренний слой 1 имеет толщину, как правило, не менее 1 мм и выполнен из эластичной резины на основе синтетического изопренового каучука с параметром потенциала упругости, меньшим соответствующего значения для материала протектора шины, и коэффициентом трения по протекторной резине пневматической шины не менее 0.7 и имеющей первый коэффициент упругости, не превышающий соответствующий коэффициент упругости резины протектора пневматической шины.

Под первым коэффициентом упругости понимается модуль Юнга при линейной аппроксимации деформационных свойств резины или коэффициент упругости при аппроксимации деформационных свойств резины нео-гуковским потенциалом упругости.

Внутренняя поверхность слоя 1 выполнена криволинейной, и ее форма может быть аппроксимирована, по меньшей мере, тремя радиусами R1, R2, R3 кривизны, величина которых убывает от центра поперечного сечения протектора к его периферии в соотношении, по меньшей мере, 1:0,9:0,8. При этом радиус внутренней поверхности слоя 1 по центральному продольному сечению протектора не превышает (по существу равен) максимального радиуса наружной поверхности шины.

К слою 1 последовательно прилегают слои 2, 3, образующие брекер протекторного кольца, выполненные из армирующего материала с возможными резиновыми прослойками между ними (в данном примере не показано). При этом слои 2, 3 армирующего материала представляют собой обрезиненный металлический или высокомодульный корд из органических или неорганических волокон. Направление нитей в смежных слоях перекрестное, так что нити слоя 2 образуют с окружным направлением шины угол α<90°, а нити смежного с ним армирующего слоя 3 угол (-α). Толщина армирующих нитей, угол α наклона и шаг укладки определяются на основании численного моделирования качения в различных режимах шины с протекторным кольцом решением задачи оптимизации при ограничении в виде условия отсутствия схода кольца с поверхности шины.

Сверху брекера располагается слой 4 обрезиненного эластичного капронового корда с расположением нитей перпендикулярно окружному направлению шины, предназначенный для защиты брекера протектора от сосредоточенных нагрузок со стороны поверхности дороги.

Поверх слоя 4 располагается слой 5 эластичной резины, обеспечивающий релаксацию напряжений между жестким слоем 6 резины беговой дорожки протектора и слоями 2, 3 брекера.

Беговая дорожка протектора может состоять из одного слоя 6, как изображено на фиг. 2, или из нескольких резиновых слоев, внешний из которых обеспечивает сцепление протектора с поверхностью дороги и имеет повышенную стойкость к истиранию и порезам, а внутренние (при их наличии) предохраняют слои 2, 3 армирующих материалов брекера от сосредоточенных нагрузок со стороны поверхности дороги. Беговая дорожка, сформированная в слое 6, имеет рисунок, отвечающий дорожным условиям эксплуатации протектора, при этом она может быть оснащена шипами противоскольжения в случае протектора, предназначенного для зимней эксплуатации. Торцы слоев 2, 3 армирующих материалов брекера изолированы при сборке протекторного кольца лентой 7 резиновой смеси.

Плотность посадки предлагаемого протектора на поверхности пневматической шины при нагружении его внутренним давлением достигается за счет того, что первый внутренний слой 1, имеющий повышенную эластичность и повышенный коэффициент трения, вклинивается в канавки протектора пневматической шины за счет давления, оказываемого на него малорастяжимыми слоями 2, 3 армирующего материала, расположенного в последующих слоях, чем препятствует проскальзыванию протекторного кольца относительно поверхности шины при движении. Плотной посадке протектора также способствует криволинейный характер его внутренней поверхности с уменьшающимся радиусом кривизны от центра к периферии сечения, чем достигается повышенное давление на поверхность шины со стороны протекторного кольца по его краям, где могут возникать области скольжения.

Необходимо отметить, что съемный протектор при условии достижения плотной посадки на поверхность шины должен, вместе с тем, иметь определенный уровень эластичности. В противном случае после надевания протекторного кольца на шину при отсутствии в ней внутреннего давления на беговой дорожке шины могут возникать складки, которые не расправляются при накачивании шины воздухом. Необходимый уровень эластичности кольца при сохранении заданной плотности его посадки на поверхности шины достигается выбором оптимального значения угла α расположения нитей в слоях 2 и 3 армирующего материала протекторного кольца. Выбор этого угла осуществляется в процессе оптимизации конструкции протекторного кольца методом компьютерного моделирования.

Существенными параметрами, характеризующими внутреннюю структуру съемного протекторного кольца и подлежащими оптимизации при разработке его конструкции являются: толщина и ширина слоев материалов кольца, коэффициенты упругости резиновых деталей и армирующих волокон, толщина нитей армирующего материала, шаг их укладки и угол ∝ наклона к окружному направлению, аппроксимирующие радиусы R1, R2, R3 кривизны внутренней поверхности поперечного сечения кольца, максимальный радиус внутренней поверхности в продольном сечении кольцеобразной оболочки. Оптимальное значение упомянутых параметров для шины заданного типоразмера находят путем решения задачи оптимизации численным методом при компьютерном моделировании движения шины с протектором в различных режимах: стационарного качения, движения с ускорением-торможением и движения с уводом. При этом в качестве целевой функции обязательно выбирают отсутствие схода протекторного кольца с поверхности шины при движении. Также в качестве целевых функций могут использоваться критерии оптимальности, обычно применяемые при оптимизации конструкции пневматических шин.

Для надевания протектора согласно изобретению на шину не требуется никаких дополнительных приспособлений, достаточно лишь снизить давление в пневматической шине ниже атмосферного и после надевания протектора довести давление в шине до номинального.

Предложенная конструкция съемного протектора, параметры которого оптимизированы с использованием способа согласно настоящему изобретению, совместима практически с любой конструкцией пневматической шины без дополнительной доработки.

Использование изобретения позволяет сократить время и трудозатраты на проектирование съемных протекторных колец, улучшить их качество, надежность и безопасность эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2809312C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения брекерно-протекторной части) | 2024 |

|

RU2828340C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2802826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2836925C1 |

| Пневматическая шина | 2018 |

|

RU2681789C1 |

| ПНЕВМАТИЧЕСКАЯ РАДИАЛЬНАЯ ШИНА БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2012 |

|

RU2576361C2 |

| СЪЕМНЫЙ ПРОТЕКТОР ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2245797C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКИХ ШИН | 2019 |

|

RU2718555C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2004 |

|

RU2242372C1 |

Изобретение относится к автомобильной промышленности. Способ включает построение компьютерной модели выбранной конструкции протектора, выбор целевых функций и ограничений на входные и выходные переменные, численное решение задачи оптимизации целевых функций путем поиска экстремального значения, определение оптимальных значений существенных параметров деталей протектора и материалов для его изготовления и проверку возможности достижения найденных в ходе решения задачи оптимизации значений параметров путем компьютерного моделирования технологических процессов изготовления деталей протектора и его сборки и расчета зависимостей «состав - свойства» резин. В качестве обязательной целевой функции на этапе оптимизации выбирают отсутствие схода протектора с поверхности шины в процессе движения при компьютерном моделировании движения шины с протектором в различных режимах. Съемный протектор имеет нижнюю поверхность криволинейной формы, аппроксимируемой тремя радиусами R1, R2, R3 кривизны, величина которых убывает от центра поперечного сечения протектора к периферии в соотношении 1:0,9:0,8. Технический результат – повышение надежности фиксации съемного протектора на беговой дорожке шины за счет оптимизации его конструкции для шин заданного типоразмера. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ конструирования съемного протектора для пневматической шины, характеризующейся заданными параметрами, включающий выбор конструкции проектируемого изделия, построения ее модели с использованием компьютерных средств и базы данных, выбор, по меньшей мере, одной целевой функции и ограничений на входные и выходные переменные, численного решения задачи оптимизации целевой функции путем поиска ее экстремального значения и определения оптимальных значений геометрических параметров деталей проектируемого изделия и материалов для его изготовления, отличающийся тем, что на этапе численного решения задачи оптимизации в качестве одной из целевых функций выбирают отсутствие схода протектора с поверхности шины в процессе движения при компьютерном моделировании движения шины с протектором в различных режимах и после определения оптимальных значений геометрических параметров деталей протектора и параметров упругодеформационных и прочностных свойств резин и армирующих материалов, выбранных для его изготовления, осуществляют проверку возможности достижения найденных в ходе решения задачи оптимизации значений параметров путем компьютерного моделирования технологических процессов изготовления деталей протектора и его сборки и расчета зависимостей «состав - свойства» резин и при отрицательном результате проверки осуществляют корректировку выбранных значений целевых функций и ограничений, повторяют вычисления по оптимизации параметров до получения положительных результатов на этапе проверки, после чего создают проект протекторного кольца с найденными оптимальными значениями параметров, включающий, по меньшей мере, 3D компьютерную модель и 2D чертежи деталей протектора.

2. Способ по п. 1, отличающийся тем, что дополнительно проводят расчет оптимальных значений параметров технологических процессов изготовления деталей протектора, включая процессы изготовления профилированных заготовок, сборки и вулканизации, путем численного решения с использованием компьютерных средств задачи оптимизации для каждого из процессов и определения оптимальных составов резин, а также создают 2D чертежи технологической оснастки и описание технологических процессов изготовления протектора.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что в качестве целевых функций выбирают рассчитанную величину отношения Кн сил натяжения в нитях армирующего материала съемного протектора к силам натяжения в нитях армирующего материала шины в области ее беговой дорожки, а также рассчитанную величину отношения Кс площади зон проскальзывания между внутренней поверхностью протектора и прилегающей к ней внешней поверхностью шины к общей площади контакта при моделировании движения шины с протектором, причем Кн ограничивают пределами Кн1<Кн<Кн2, а Кс<Кс1, где значения Кн1, Кн2 и Кс1 определяются областью применения шины и съемного протектора при выполнении условий правил безопасной эксплуатации шин.

4. Съемный протектор для пневматической шины, представляющий собой кольцеобразную оболочку, имеющую рисунок протектора на наружной поверхности и приспособленную для фиксации на беговой дорожке пневматической шины, содержащую, по меньшей мере, четыре слоя, выполненные из материалов, различающихся по своей структуре и упругодеформационным свойствам, причем нижняя поверхность внутреннего, взаимодействующего с поверхностью шины слоя, имеет криволинейную форму, а ее радиус по центральному продольному сечению кольцевой оболочки не превышает максимального радиуса наружной поверхности шины, отличающийся тем, что параметры, характеризующие внутреннюю структуру слоев протектора и его размеры, определены путем построения компьютерной модели протектора и численного решения задачи оптимизации целевых функций, в качестве одной из которых выбрано отсутствие схода протектора с поверхности шины в процессе движения при компьютерном моделировании движения шины с протектором в различных режимах.

5. Съемный протектор по п. 4, отличающийся тем, что его внутренний слой выполнен из эластичной резины с коэффициентом трения по протекторной резине шины не менее 0,7 и коэффициентом упругости не превышающим коэффициента упругости резины протектора шины, последующие второй и третий слои образуют брекер, выполнены из армирующего материала с перекрестным направлением нитей в смежных слоях, образующим с окружным направлением шины угол ±α<90°соответственно.

6. Съемный протектор по любому из пп. 4 или 5, отличающийся тем, что внутренний слой имеет толщину не менее 1 мм, при этом криволинейная форма его нижней поверхности аппроксимирована по меньшей мере тремя радиусами R1, R2, R3, величина которых убывает от центра поперечного сечения кольца протектора к его периферии в соотношении, по меньшей мере, 1:0,9:0,8.

| Способ удаления алюминиевых стержней "беличьей клетки" роторов асинхронных двигателей | 1953 |

|

SU96064A1 |

| СПОСОБ КОНСТРУИРОВАНИЯ ШИНЫ | 2001 |

|

RU2282890C2 |

| US 5559729 A, 24.09.1996 | |||

| US 5710718 A, 20.01.1998 | |||

| US 5930155 A, 27.07.1999. | |||

Авторы

Даты

2017-08-14—Публикация

2015-12-30—Подача