Изобретение относится к области строительной техники и может быть использовано для оценки состояния эксплуатируемых конструкций сооружений.

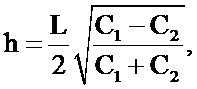

Известен способ определения толщины поврежденного с поверхности слоя бетона, с помощью годографа скоростей преломленной продольной волны ультразвука, в котором определяют толщину слоя с поврежденной структурой сухого бетона, например, при циклическом воздействии процессов промораживания-оттаивания, атмосферного или агрессивного воздействия, пожара и др., за счет разницы скоростей распространения продольной волны, в слоях поврежденного и неповрежденного бетонов, проводя дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем неподвижной установки на бетонной поверхности излучателя и последовательного перемещения приемника ультразвуковых сигналов с постоянным шагом от 10 до 80…100 мм по линии, проходящей через точку установки излучателя, фиксируя отсчет времени распространения ультразвуковых продольных волн при каждой установке приемника, построения годографа скорости, определения перелома линии годографа на границе раздела поврежденного и неповрежденного бетона, установления скорости ультразвука, соответственно в неповрежденном и поврежденном слоях бетона, и определения толщины поврежденного слоя бетона по формуле

где L - расстояние от излучающего преобразователя до точки перелома годографа скорости, мм; С1, С2 - соответственно скорости ультразвука в неповрежденном и поврежденном слоях бетона, м/с (Г.Я. Почтовик, А.Б. Злочевский, А.И. Яковлев. Методы и средства испытания строительных конструкций. - М.: Высшая школа, 1973. С. 70-76, 80-82).

Описанный выше способ не учитывает влияние влажности бетона в конструкциях сооружений на скорость распространения в нем ультразвуковых колебаний. Определить таким образом толщину слоев промасленного или влажного бетона не возможно, так как скорость продольной волны в этих слоях выше, чем в сухом бетоне и эффект преломления годографа на границе слоев отсутствует. Соответственно, недостатком способа является ограничение в области применения при дефектоскопии бетонных конструкций.

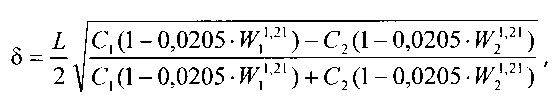

Известен ультразвуковой способ контроля толщины поврежденного слоя бетона в эксплуатируемых конструкциях сооружений, включающий, дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем неподвижной установки на бетонной поверхности излучателя и последовательного перемещения приемника с постоянным шагом от 10 до 100 мм по линии, проходящей через точку установки излучателя, фиксирование отсчета времени распространения ультразвуковых продольных волн при каждой установке приемника и установление скоростей ультразвука в неповрежденном и поврежденном слоях бетона осуществляют при отрицательных температурах окружающей среды, причем устанавливают влажность неповрежденного и поврежденного слоев бетона, а толщину поврежденного слоя бетона с учетом реальной влажности и размеров кристаллов льда в его порах определяют расчетом из зависимости

где δ - толщина поврежденного слоя бетона на участке контролируемой зоны конструкции, мм; L - расстояние от излучающего преобразователя до точки перелома годографа скорости, мм; С1, С2 - соответственно скорости ультразвука в неповрежденном и поврежденном слоях бетона, м/с; W1 и W2 - соответственно влажности неповрежденного и поврежденного слоев бетона, % (по массе) (патент РФ №2277240, МПК G01N 29/07, опубл. 27.05.2006 г.).

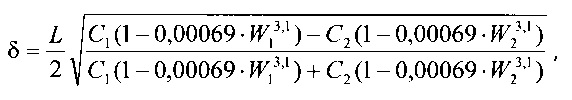

Известен способ ультразвукового контроля толщины поврежденного слоя бетона в эксплуатируемых конструкциях сооружений, включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем неподвижной установки на бетонной поверхности излучателя и последовательного перемещения приемника ультразвуковых сигналов с постоянным шагом 10-100 мм по линии, проходящей через точку установки излучателя, фиксирование отсчета времени распространения ультразвуковых продольных волн при каждой установке приемника, построение годографа скорости, определение перелома линии годографа на границе раздела поврежденного и неповрежденного бетона, установление скоростей ультразвука в неповрежденном и поврежденном слоях бетона и определение толщины поврежденного слоя бетона, определение средней влажности бетона в его неповрежденном и поврежденном слоях и расчет толщины поврежденного слоя бетона по формуле

где δ - толщина поврежденного слоя бетона на участке контролируемой зоны конструкции, мм; L - расстояние от излучающего преобразователя до точки перелома годографа скорости, мм; С1 и С2 - соответственно скорости ультразвука в неповрежденном и поврежденном слоях бетона, м/с; W1 и W2 - соответственно влажности неповрежденного и поврежденного слоев бетона, мас. % (Патент РФ №2262693, МПК G01N 29/04, опубл. 20.10.2005 г.).

По наибольшему количеству сходных признаков и достигаемому результату данное техническое решение выбрано в качестве прототипа.

Недостатки аналога (патент РФ №2277240) и прототипа (патент РФ №2262693) одинаковы и заключаются в неопределенности получения эмпирических коэффициентов 0,0205 и 1,21, соответственно, не ясно, являются ли они универсальными для разных видов бетона, в необходимости получения информации о фактической влажности неповрежденного и поврежденного слоев бетона с учетом наличия кристаллов льда в порах бетона. Кроме того, существует неопределенность в типе волн, скорость которых использована в формуле изобретения. То есть, в формуле изобретения согласно описания использована скорость продольных волн в сухом бетоне (W1), указанная в пределах 4350-4600 м/с, а в приведенном примере отмечены средние скорости принятого ультразвукового сигнала при поверхностном прозвучивании - 2600 м/с в неповрежденном слое бетона и 2000 м/с в поврежденном слое бетона, характерные для скорости поперечных волн, имеющих другие физические свойства распространения в твердом теле.

Технический результат, на достижение которого направлено изобретение, заключается в определении толщины слоя бетона, пропитанного жидкостью, например водой или минеральными маслами, в бетонных и железобетонных конструкциях сооружений при одностороннем доступе к контролируемой конструкции.

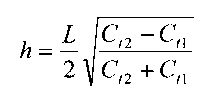

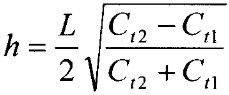

Для достижения названного технического результата в предлагаемом способе, включающем дефектоскопию бетонных и железобетонных конструкций ультразвуковым профилированием при одностороннем доступе, путем неподвижной установки на поверхности бетона излучателя и последовательного перемещения приемника с постоянным шагом по линии, проходящей через точку установки излучателя, фиксирование отсчета времени распространения волн при каждой установке приемника ультразвуковых сигналов, построение годографа времени распространения волн, определение перелома линии годографа на границе сухого и пропитанного жидкостью слоев бетона, в качестве информационного параметра используют характер распространения поперечных волн, после чего рассчитывают толщину пропитанного жидкостью слоя бетона по формуле:

,

,

где h - толщина пропитанного жидкостью слоя бетона, мм, L - расстояние от излучателя до точки перелома годографа, мм, Ct1 и Сt2 - скорости поперечных волн в пропитанном жидкостью и в сухом бетонах, соответственно, м/с.

Отличительными признаками предложенного способа являются использование в качестве информационного параметра характера распространения поперечных волн, определение перелома линии годографа на границе сухого и пропитанного жидкостью слоев бетона, расчет толщины пропитанного жидкостью слоя бетона по формуле.

Из-за того что поперечные волны не проходят через жидкость, происходит замедление скорости прохождения волн через материалы, пропитанные жидкостями, которая фиксируется ультразвуковой аппаратурой.

Предлагаемый способ позволяет расширить применение ультразвуковой дефектоскопии поверхностных слоев бетона с включением в перечень дефектов толщины слоя бетона, пропитанного жидкостью без необходимости определения влажности слоев поврежденного и неповрежденного слоев бетона. В способе в качестве информационного параметра используется скорость поперечных волн и свойство поперечной волны не распространяться в жидкости, поэтому для контроля скорости поперечных волн применяется способ измерения с использованием или специальных поляризованных преобразователей или серийных преобразователей продольных ультразвуковых волн для возбуждения и приема поперечных волн за счет трансформации колебаний на границе раздела двух сред. При этом, при поверхностном прозвучивании, в случае использования серийных ультразвуковых преобразователей продольных волн приход поперечной волны определяют по появлению на осциллограмме принятого комплексного сигнала характерного излома, свидетельствующего о приходе поперечной волны, явно выраженной по амплитуде (амплитуда ее в сухом бетоне примерно в 3 раза больше, чем у продольной волны) и по времени (приход поперечной волны в зависимости от физико-механических характеристик и микроструктуры бетона примерно в 1,6-1,8 раза позже прихода продольной волны). Естественно, что при этом конструкцию с пропитанным жидкостью слоем приближенно рассматривают как двухслойную среду, в которой поверхность контроля наружного слоя и граница раздела слоев - параллельные плоскости. Наличие влаги в структуре наружного слоя бетона для поперечных волн аналогично повреждению структуры сухого бетона для продольных волн, соответственно, амплитуда и скорость поперечных волн в увлажненном слое бетона будет меньше, чем в сухом бетоне. Для формирования волн в твердом полупространстве со свободной поверхностью (на границе воздух-бетон) необходимо, чтобы толщина контролируемого элемента и расстояние между излучателем и приемником ультразвукового сигнала были более двух длин волн. Способ осуществляется следующим образом.

На поверхность бетонной конструкции со слоем, пропитанным жидкостью, например водой, минеральным маслом и др., устанавливают излучатель и приемник ультразвуковых сигналов на расстоянии между собой более двух длин поперечной волны. Далее излучатель остается неподвижным, а приемник последовательно перемещается с постоянным шагом (30-100 мм) по прямой линии, проходящей через точку установки излучателя. При каждой установке снимают отсчет времени распространения поперечных волн, которое определяют по характерному излому осциллограммы принимаемого сигнала примерно через 1,6-1,8 времени прихода продольной волны. Затем строят годограф времени распространения поперечной волны, в точке перелома линии годографа на границе сухого и пропитанного жидкостью слоев бетона определяют скорости поперечной волны в сухом и в пропитанном жидкостью бетонах, после чего рассчитывают толщину пропитанного жидкостью слоя бетона по приведенной формуле:

.

.

Пример выполнения

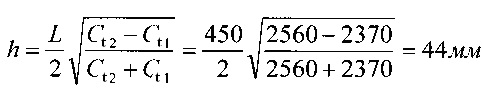

Необходимо оценить толщину промасленного бетона боковой грани массивной железобетонной балки толщиной 600 мм фундамента турбоагрегата, на которую длительное время в процессе эксплуатации протекало турбинное масло.

При контроле предложенным способом применялись стандартные ультразвуковые преобразователи с собственной частотой 60 кГц. При средней скорости поперечной волны, полученной на сухом бетоне, 2560 м/с длина волны составляет 43 мм. Первичная установка ультразвуковых преобразователей на промасленной поверхности бетона проведена на расстоянии 100 мм между ними. Перемещение преобразователя - приемника по прямой от преобразователя - излучателя проводилось по профилю с помощью специальной штанги-шаблона с постоянным шагом 50 мм. На базах измерения до 450 мм средняя скорость поперечной волны составляла 2370 м/с. На базе измерения 450 мм зафиксировано увеличение скорости до 2560 м/с.

Соответственно, толщина промасленного слоя бетона, рассчитанная по предложенной формуле, составила 44 мм.

Средняя толщина промасленного слоя на контрольном участке, определенная по 3-м профилям, составила 43 мм. Вскрытие бетона показало, что фактическая толщина промасленного бетона достигала 45 мм. Слой дефектного бетона превышает толщину защитного слоя бетона балки.

С учетом того, что граница слоев промасленного и сухого бетонов не явно выражена и толщина промасленного бетона на контрольном участке носит переменный характер, разницу в величинах промасленного слоя бетона, определенных опытно-расчетным путем, и при вскрытии следует считать допустимой для практического применения.

Использование: для определения толщины слоя бетона, пропитанного жидкостью в бетонных и железобетонных конструкциях сооружений при одностороннем доступе к контролируемой конструкции. Сущность изобретения заключается в том, что устанавливают неподвижно на поверхности бетона излучатель и перемещают последовательно приемник ультразвуковых сигналов с постоянным шагом по линии, проходящей через точку установки излучателя, фиксируют отсчет времени распространения волн при каждой установке приемника, выполняют построение годографа времени распространения волн, определяют перелом линии годографа на границе сухого и пропитанного жидкостью слоев бетона, в качестве информационного параметра используют характер распространения поперечных волн, после чего рассчитывают толщину пропитанного жидкостью слоя бетона по формуле:

где h - толщина пропитанного жидкостью слоя бетона, мм, L - расстояние от излучателя до точки перелома годографа, мм, Ct1 и Ct2 - скорости поперечных волн в пропитанном жидкостью и в сухом бетонах, соответственно, м/с. Технический результат: обеспечение возможности определения толщины слоя бетона, пропитанного жидкостью, в бетонных и железобетонных конструкциях сооружений при одностороннем доступе к контролируемой конструкции.

Способ ультразвукового определения толщины слоя бетона, пропитанного жидкостью, включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым профилированием при одностороннем доступе, путем неподвижной установки на поверхности бетона излучателя и последовательного перемещения приемника ультразвуковых сигналов с постоянным шагом по линии, проходящей через точку установки излучателя, фиксирование отсчета времени распространения волн при каждой установке приемника, построение годографа времени распространения волн, определение перелома линии годографа на границе сухого и пропитанного жидкостью слоев бетона, отличающийся тем, что в качестве информационного параметра используют характер распространения поперечных волн, после чего рассчитывают толщину пропитанного жидкостью слоя бетона по формуле:

где h - толщина пропитанного жидкостью слоя бетона, мм, L - расстояние от излучателя до точки перелома годографа, мм, Ct1 и Ct2 - скорости поперечных волн в пропитанном жидкостью и в сухом бетонах, соответственно, м/с.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТОЛЩИНЫ ПОВРЕЖДЕННОГО СЛОЯ БЕТОНА В ЭКСПЛУАТИРУЕМЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2004 |

|

RU2262693C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПОВРЕЖДЕННОГО СЛОЯ БЕТОНА В ЭКСПЛУАТИРУЕМЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2005 |

|

RU2277240C1 |

| Ультразвуковой импульсный локатор | 1973 |

|

SU567127A1 |

| Способ определения прочности бетонной закладки и устройство для его осуществления | 1978 |

|

SU734550A1 |

| JP 2000180425A, 30.06.2000 | |||

| JP 4276546A, 01.10.1992. | |||

Авторы

Даты

2017-08-14—Публикация

2016-06-07—Подача