Изобретение относится к области неразрушающего контроля и может быть использовано для определения глубины складок в слоистых стеклопластиках и изготовленных из них изделиях сложной формы. Предлагаемое техническое решение предназначено для применения в авиационной и авиакосмической отрасли, а также может быть использовано в судостроительной промышленности, строительной индустрии и других отраслях, использующих изделия из слоистых стеклопластиков.

В процессе формования сложнопрофильных стеклопластиковых изделий неизбежно образуются складки - дефекты армированных пластиков в виде складок упрочняющего наполнителя (ГОСТ 32794-2014. «Межгосударственный стандарт. Композиты полимерные. Термины и определения»). От размера складок зависят прочностные свойства стеклопластика и эксплуатационные характеристики всего изделия. В связи с этим возникает необходимость определения геометрических параметров складок стеклопластиковых изделий, в частности, их глубины.

Известен способ определения глубины поверхностных трещин (авторское свидетельство СССР № 1226301, МПК G01N 29/04, опубл. 23.04.1986 г), заключающийся в том, что в контролируемом изделии в направлении раскрытой трещины возбуждают импульс рэлеевской волны, отличающийся тем, что с целью расширения технологических возможностей контроля, принимают отраженные от ближней кромки и вершины трещины импульсы рэлеевской волны, измеряют интервал времени между ними и определяют глубину трещины по предлагаемой формуле.

Данный способ не применим для определения глубины складок в стеклопластиках по причине невозможности регистрации отраженных от ближней кромки и вершины трещины импульсов, что обусловлено:

- высоким затуханием ультразвуковых волн (далее - УЗВ) в стеклопластике;

- высокими структурными шумами.

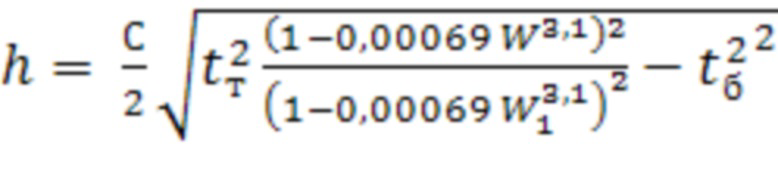

Известен ультразвуковой способ контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин (патент РФ № 2262695, МПК G01N 29/04, опубл. 20.10.2005), включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника УЗВ на одинаковом расстоянии от оси трещины, а в ненарушенном бетоне на фиксированной базе, учет времени распространения волны, огибающей трещину, и времени распространения продольных УЗВ в ненарушенном бетоне на фиксированной базе, определение скорости продольных волн в ненарушенном бетоне, а также определение глубины трещины в бетоне, отличающийся тем, что на бетонной поверхности конструкции сооружения, на одинаковом расстоянии L/2 от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗВ, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗВ, после чего рассчитывают глубину трещины в бетоне согласно выражению:

,

,

где h - глубина трещины, С - скорость продольных УЗВ в ненарушенном бетоне, tт и tб - время распространения УЗВ, огибающих трещину, и на длине фиксированной базы в ненарушенном бетоне, W и W1 - средняя влажность ненарушенного бетона и бетона в зоне трещины.

Недостатком данного способа является низкая чувствительность и точность определения глубины складок, в связи с необходимостью измерения скорости ультразвуковых волн, которая в стеклопластиковых материалах существенно изменяет величину в зависимости от направления прозвучивания из-за анизотропии физико-механических и акустических свойств.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов (патент РФ № 2760487, МПК G01N 29/04, опубл. 25.11.2021), заключающийся в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, и принимают отраженные донной поверхностью изделия ультразвуковые колебания, отличающийся тем, что с целью увеличения точности измерения вычисляют отношение амплитуды отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект - трещину элемента конструкции летательного аппарата, к амплитуде отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через область элемента конструкции летательного аппарата без дефекта, для проведения измерений применяются ультразвуковые волны в диапазоне частот от 10 МГц до 20 МГц.

Данный способ не применим для определения глубины складок в стеклопластиках по причине невозможности регистрации отраженных от донной поверхности импульсов, что обусловлено:

- высоким затуханием УЗВ в стеклопластике;

- высокими структурными шумами, регистрируемыми приёмником импульсов, и вызванными структурной неоднородностью стеклопластика.

Техническим результатом предлагаемого изобретения является повышение точности определения глубины складок в изделиях из стеклопластиковых материалов ультразвуковым методом.

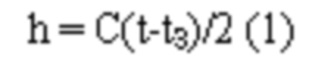

Технический результат обеспечивается тем, что предложен способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн, заключающийся в том, что при помощи прямого совмещенного ультразвукового преобразователя возбуждают продольные ультразвуковые колебания частотой от 10 МГц до 20 МГц в направлении, совпадающем с плоскостью складки, отличающийся тем, что прямой совмещенный ультразвуковой преобразователь устанавливают на складку, полость которой предварительно заполняют жидкостью, принимают с помощью преобразователя отраженные от границы «жидкость-стеклопластик» ультразвуковые колебания, измеряют время их распространения (t) и определяют глубину складки (h) по формуле:

где h - глубина складки, С - скорость ультразвуковых волн в жидкости, которой заполнена полость складки, t - время распространения ультразвуковых волн в полости складки, заполненной жидкостью, tЗ - время задержки.

Для компенсации ближней зоны преобразователя и обеспечения проведения измерений в дальней зоне диаграммы направленности целесообразно использовать прямой совмещенный ультразвуковой преобразователь совместно с линией задержки. Перед начал определения глубины складок необходимо провести настройку на специальном настроечном образце с целью определения времени задержки tЗ (времени распространения ультразвуковых колебаний в линии задержки и электрических сигналов в соединительных кабелях и аппаратуре) и скорости ультразвуковых волн в используемой жидкости.

На фиг.1 представлена схема, иллюстрирующая проведение измерений в соответствии с описанным способом. Ультразвуковой прямой совмещенный преобразователь 1 с линией задержки 2 устанавливается на поверхность стенки изделия из стеклопластика 3 в области заполненной жидкостью складки 4, излучает в жидкость и принимает отраженные от границы «жидкость-стеклопластик» ультразвуковые волны 5. При этом возникает осциллограмма (фиг.2), по которой измеряется время распространения ультразвуковых волн в жидкости и рассчитывается глубина складки по формуле 1. На осциллограмме: 6 - эхоимпульс от границы «жидкость-стеклопластик», 7 - эхоимпульс от границы «линия задержки-жидкость».

При частоте ультразвуковых волн от 10 МГц до 20 МГц длина волны составляет от 0,075 мм до 0,149 мм, что обеспечивает высокую точность определения глубины складок. Для повышения точности определения малой глубины складок целесообразно использование большей частоты (20 МГц).

Пример выполнения предлагаемого технического решения.

В элементе конструкции летательного аппарата из стеклопластика ФНкв+МФСС-8 на основе фенолформальдегидного связующего, армированного кварцевой стеклотканью ТС 8/3-К-ТО, была определена глубина складки. В качестве источника и приемника ультразвуковых волн использовался прямой совмещенный ультразвуковой преобразователь резонансной частотой 20 МГц с линией задержки.

Перед проведением измерений была выполнена настройка на настроечном образце с целью определения времени задержки (tЗ = 5,135 мкс) и скорости ультразвуковых волн в жидкости (С = 1480 м/с). Складка была заполнена водой и на нее устанавливался ПЭП, после чего было измерено время прохождения ультразвуковых волн (t=6,625 мкс). После этого по формуле (1) была рассчитана глубина складки h = 1,1 мм. Полученный результат подтвержден результатами компьютерной томографии на образце.

Достигаемый технический результат заключается в повышении точности определения глубины складок в изделиях из стеклопластиковых материалов неразрушающим ультразвуковым методом.

Предлагаемый способ имеет следующие преимущества:

- нет необходимости определять скорость УЗВ в исследуемом материале, что упрощает расчеты и повышает точность определения глубины складок в анизотропных материалах;

- возможно определение глубины складок в материалах с высоким затуханием ультразвуковых волн;

- возможность определения глубины складок с помощью стандартного оборудования (прямой совмещенный ультразвуковой преобразователь и ультразвуковой дефектоскоп или толщиномер).

Использование: для определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн. Сущность изобретения заключается в том, что при помощи прямого совмещенного ультразвукового преобразователя возбуждают продольные ультразвуковые колебания частотой от 10 до 20 МГц в направлении, совпадающем с плоскостью складки, при этом прямой совмещенный ультразвуковой преобразователь устанавливают на складку, полость которой предварительно заполняют жидкостью, принимают с помощью преобразователя отраженные от границы «жидкость-стеклопластик» ультразвуковые колебания, измеряют время их распространения (t) и определяют глубину складки (h) по формуле, включающей следующие параметры: h - глубина складки, С - скорость ультразвуковых волн в жидкости, которой заполнена полость складки, t - время распространения ультразвуковых волн в полости складки, заполненной жидкостью, tЗ - время задержки. Технический результат: повышение точности определения глубины складок в изделиях из стеклопластиковых материалов неразрушающим ультразвуковым методом. 2 ил.

Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн, заключающийся в том, что при помощи прямого совмещенного ультразвукового преобразователя возбуждают продольные ультразвуковые колебания частотой от 10 до 20 МГц в направлении, совпадающем с плоскостью складки, отличающийся тем, что прямой совмещенный ультразвуковой преобразователь устанавливают на складку, полость которой предварительно заполняют жидкостью, принимают с помощью преобразователя отраженные от границы «жидкость-стеклопластик» ультразвуковые колебания, измеряют время их распространения (t) и определяют глубину складки (h) по формуле

,

,

где h - глубина складки, С - скорость ультразвуковых волн в жидкости, которой заполнена полость складки, t - время распространения ультразвуковых волн в полости складки, заполненной жидкостью, tЗ - время задержки.

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Zoran Bergant, Joseph Janez and Janez Grum, Ultrasonic testing of glass fiber reinforced composite with processing defects, The 12th International Conference of the Slovenian Society for Non-Destructive Testing "Application of Contemporary Non-Destructive Testing in Engineering" September 4-6, 2013, Slovenia | |||

| JPH | |||

Авторы

Даты

2024-02-22—Публикация

2023-03-07—Подача