Изобретение относится к области неразрушающего контроля строительных конструкций, преимущественно гидротехнических и гидромелиоративных сооружений, и может быть использовано для определения дефектов и повреждений бетонных конструкций в процессе их строительства, реконструкции и эксплуатации.

Известен способ неразрущающего контроля строительных материалов (бетона, железобетона и др.) с целью выявления в них дефектов путем просвечивания рентгеновским излучением и определения при этом степени его поглощения, заключающийся в том, что дефектные места материала вследствие их малой поглощающей способности меньше ослабляют поток излучения по сравнению с участками материала, не имеющими дефектов, и на получаемых рентгеновских снимках дефектные участки в зависимости от их характера фиксируются в виде темных полос и пятен (см. Почтовик Г.Я. и др. Методы и средства испытания строительных конструкций. Под ред. Ю.А.Нилендера. Учеб. пособие для вузов / М.: Высшая школа, 1973. - С.125...126).

Однако отмеченный рентгенографический метод контроля дефектов и повреждений конструкций имеет ряд недостатков и ограничений, к которым относятся:

1) невысокая точность и низкая надежность контроля строительных конструкций этим методом;

2) высокая стоимость контрольной аппаратуры, необходимость высокой квалификации обслуживающего персонала для проведения контроля;

3) высокие требования к технике безопасности в процессе выполнения рентгенографического неразрушающего контроля.

Известен ультразвуковой способ контроля бетонных и железобетонных конструкций на наличие вертикально ориентированных плоскостных дефектов, включающий возбуждение в конструкции импульсов продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, фиксирование отраженных донной поверхностью конструкции колебаний, измерение разности между временем распространения отраженных донной поверхностью продольных колебаний и временем распространения отраженных донной поверхностью трансформированных на дефекте продольных колебаний, определение высоты дефекта, например трещины, по измененной разности времен (SU, авторское свидетельство №1441299 А1, М. Кл.4 С 01 N 29/04. Ультразвуковой способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов /А.К.Гурвич, В.П.Лохов, В.А.Лончак. Заявлено 16.04.87; Опубл. 30.11.88, Бюл. №44).

Описанный метод ультразвукового контроля бетонных и железобетонных конструкций отличается сложностью и недостаточной точностью определения высоты дефекта в бетоне.

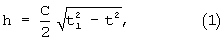

Наиболее близким приемом к заявляемому объекту является способ ультразвукового контроля глубины трещин в бетонных и железобетонных конструкциях, включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника ультразвуковых колебаний (УЗК) на одинаковом расстоянии  от оси трещины, а в ненарушенном бетоне на базе L, фиксирование времени распространения волны (t1), огибающей трещину, и времени распространения продольных волн УЗК в ненарушенном бетоне (t) на базе L, определение скорости продольных волн в ненарушенном бетоне (С), а также определение глубины трещины (h) в бетоне по формуле

от оси трещины, а в ненарушенном бетоне на базе L, фиксирование времени распространения волны (t1), огибающей трещину, и времени распространения продольных волн УЗК в ненарушенном бетоне (t) на базе L, определение скорости продольных волн в ненарушенном бетоне (С), а также определение глубины трещины (h) в бетоне по формуле

где h - глубина трещины в бетоне, мм;

С - скорость распространения продольных волн УЗК, км/с;

t1 - время распространения волны, огибающей трещину, мкс;

t - время распространения продольных волн УЗК на базе L (мм) в ненарушенном бетоне, мкс (см., например, Почтовик Г.Я. и др. Методы и средства испытания строительных конструкций. Под ред. Ю.А.Нилендера. Учеб. пособие для вузов / М.: Высшая школа, 1973. - С.75...76).

Описанный способ не учитывает влияния влажности бетона в конструкциях сооружений на скорость распространения УЗК. По этой причине определение глубины трещин в бетоне при дефектоскопии бетонных и железобетонных конструкций сооружений в процессе эксплуатации вышеуказанным способом осуществляется с большой погрешностью.

Сущность заявленного изобретения

Задача, на решение которой направлено заявленное изобретение, - создание способа ультразвукового контроля глубины трещин в бетоне в эксплуатационных условиях повышенной влажности.

Технический результат - повышение точности и надежности определения глубины трещин в бетоне повышенной влажности.

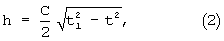

Указанный технический результат достигается тем, что в известном ультразвуковом способе контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин, включающем дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника ультразвуковых колебаний (УЗК) на одинаковом расстоянии от оси трещины, а в ненарушенном бетоне на фиксированной базе, учет времени распространения волны, огибающей трещину, и времени распространения продольных волн УЗК в ненарушенном бетоне на фиксированной базе, определение скорости продольных волн в ненарушенном бетоне, а также определение расчетом глубины трещины в бетоне по формуле

согласно изобретению скорость распространения ультразвука и глубину трещин в бетоне определяют расчетом в зависимости от его влажности по уравнению

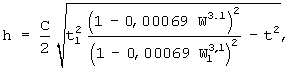

где h - глубина трещины в бетоне, мм;

С - скорость распространения продольных волн УЗК в ненарушенном бетоне, км/с;

t1 - время распространения волны, огибающей трещину, мкс;

t - время распространения продольных волн УЗК на базе L (мм) в ненарушенном бетоне, мкс;

W - средняя влажность ненарушенного бетона, % (по массе);

W1 - средняя влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК (на одинаковом расстоянии  от оси трещины), % (по массе).

от оси трещины), % (по массе).

Изобретение поясняется иллюстрированным материалом.

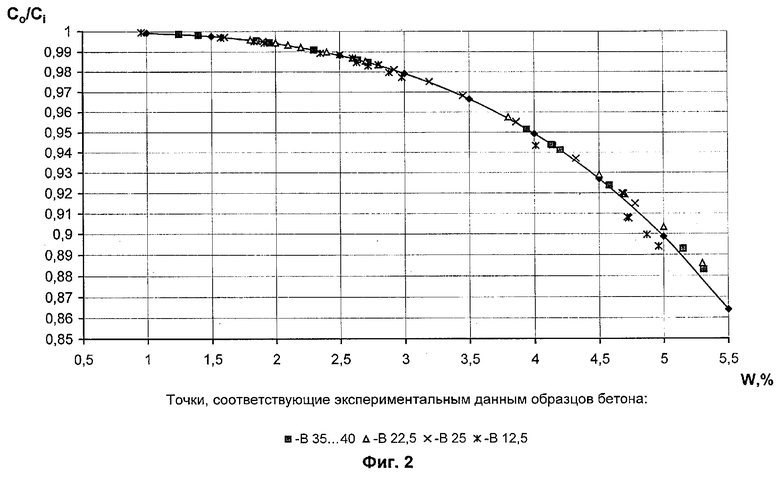

На фиг.1 представлены зависимости скорости распространения ультразвука в экспериментальных бетонных образцах от их влажности (зависимость 1 для бетона класса В 12,5 по прочности на сжатие; зависимость 2 - для класса В 22,5; зависимость 3 - для класса В 25; зависимость 4 - для класса В 35...40).

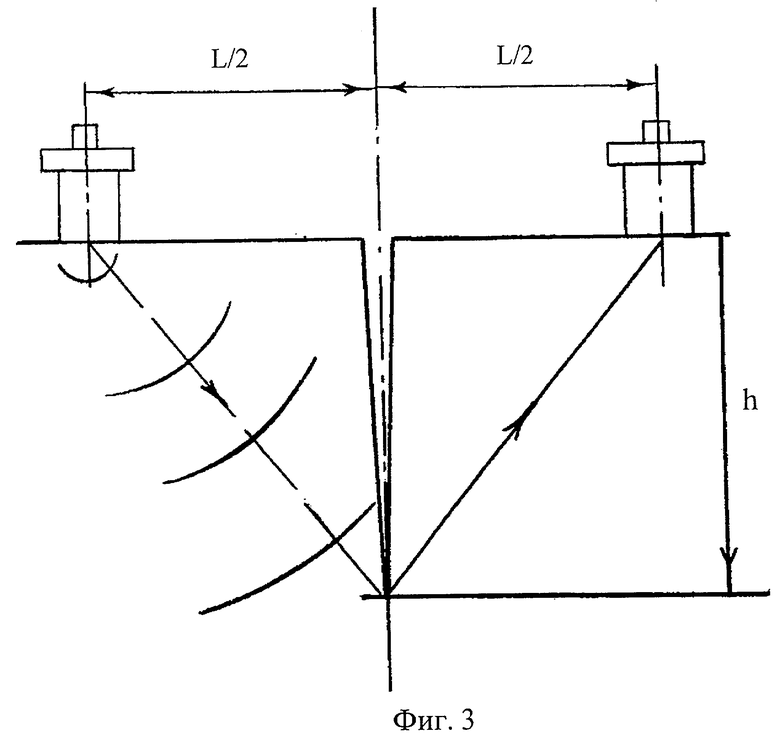

На фиг.2 - зависимость интегрального показателя  относительного параметра скорости распространения ультразвука в бетонах класса В 12,5...В 40 по прочности на сжатие от их влажности.

относительного параметра скорости распространения ультразвука в бетонах класса В 12,5...В 40 по прочности на сжатие от их влажности.

Заявленный способ реализуют следующим образом.

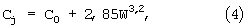

Кривые на фиг.1 описываются уравнением степенной функции следующего вида:

где Сj - скорость распространения УЗК в бетоне при W>0%, м/с;

С0 - скорость распространения УЗК в бетоне при W=0% (для бетонов класса В 12,5...В 40 по прочности на сжатие, С0 изменяется соответственно в пределах 4050...4600 м/с;

2,85 и 3,2 - эмпирические коэффициенты пропорциональности, полученные в результате математической обработки экспериментальных данных;

W - влажность бетона, % (по массе).

Коэффициент корреляции данной зависимости (4) составляет К=0,997.

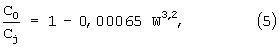

График на фиг.2 описывается уравнением убывающей степенной функции

где С0 - скорость распространения УЗК в бетоне при W=0%, м/с;

Сj - скорость распространения УЗК в бетоне при W>0%, м/с;

W - влажность бетона, % (по массе);

0,00065 и 3,2 - эмпирические коэффициенты, установленные в результате исследований.

Коэффициент корреляции полученной зависимости (5) составляет К=0,996.

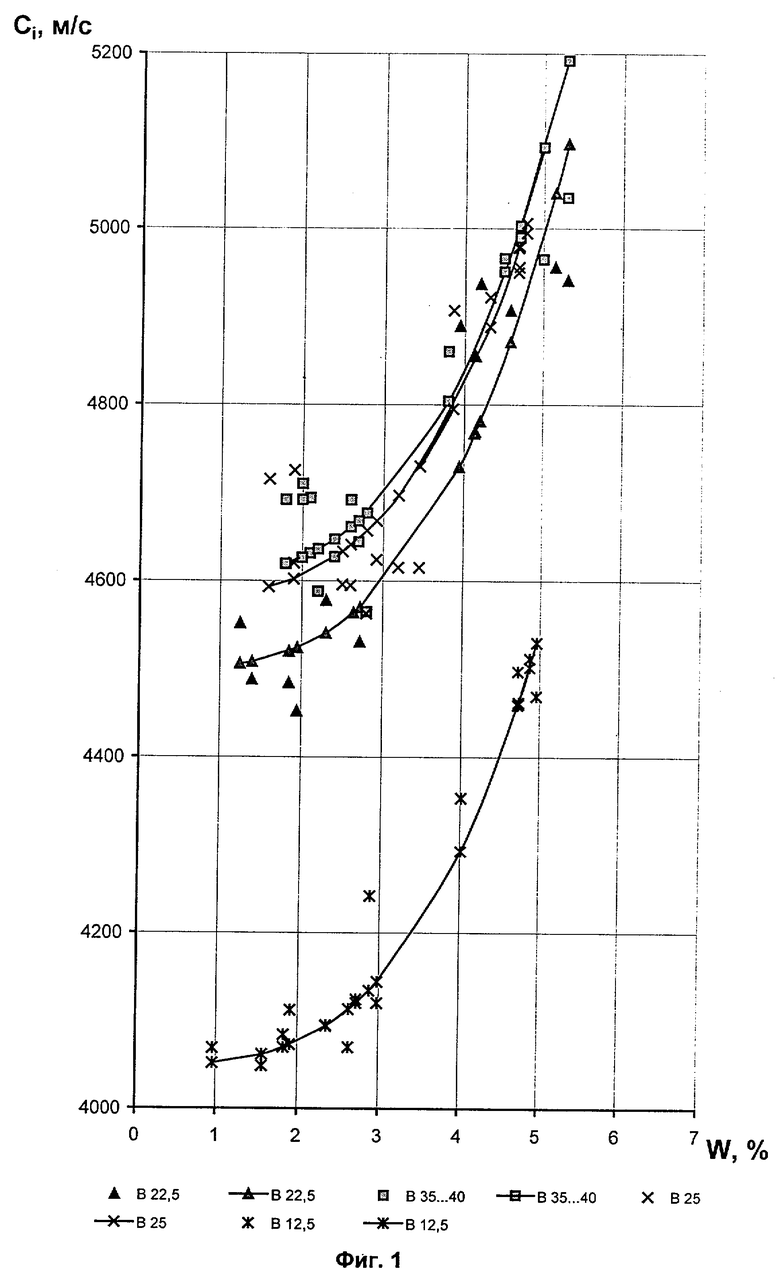

На фиг.3 - схема реализации ультразвукового способа контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин.

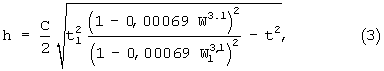

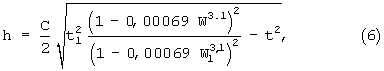

Для определения глубины трещин в бетоне с учетом его влажности в эксплуатируемых конструкциях сооружений по результатам экспериментальных и теоретических исследований получена следующая регрессивная модель:

где h - глубина трещины в бетоне, мм;

С - скорость распространения продольных волн УЗК в ненарушенном бетоне, км/с;

t1 - время распространения волны, огибающей трещину, мкс;

t - время распространения продольных волн УЗК на базе L (мм) в ненарушенном бетоне, мкс;

W - средняя влажность ненарушенного бетона, % (по массе);

W1 - средняя влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК (на одинаковом расстоянии  от оси трещины), % (по массе).

от оси трещины), % (по массе).

Коэффициент корреляции данной модели (6) составляет 0,98.

Сведения, подтверждающие возможность реализации заявленного способа, заключаются в следующем.

Предложенный способ ультразвукового контроля глубины трещин в бетоне эксплуатируемых конструкций сооружений осуществляют следующим образом.

На бетонной поверхности конструкции сооружения (см. фиг.3), на одинаковом расстоянии  от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗК.

от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗК.

При каждой установке излучателя и приемника соответственно фиксируют время распространения волны (t1), огибающей трещину, и время распространения продольных волн УЗК в ненарушенном бетоне (t) на базе L.

Определяют скорость продольных волн в ненарушенном бетоне (С).

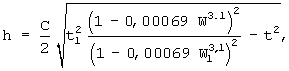

Для получения числовых значений искомую глубину (h) трещины в бетоне диагностируемой конструкции сооружения определяют по формуле (6)

где h - глубина трещины в бетоне, мм;

С - скорость распространения продольных волн УЗК в ненарушенном бетоне, км/с;

t1 - время распространения волны, огибающей трещину, мкс;

t - время распространения продольных волн УЗК на базе L (мм) в ненарушенном бетоне, мкс;

W - средняя влажность ненарушенного бетона, % (по массе);

W1 - средняя влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК (на одинаковом расстоянии  от оси трещины), % (по массе).

от оси трещины), % (по массе).

Особенностями предложенного способа ультразвукового контроля дефектов и повреждений бетона в эксплуатируемых конструкциях сооружений являются новые методы определения скорости ультразвука и глубины трещин в бетоне в зависимости от его влажности в исследуемых участках конструкций сооружений.

ПРИМЕР. Ультразвуковой контроль дефектов и повреждений бетона класса В 22,5 в монолитной бетонной облицовке оросительного канала (после его опорожнения) осуществляют методом продольного профилирования. Параметры оросительного канала: наполнение (H) - 2 м, ширина по дну (в) - 1,5 м, коэффициент заложения откосов (m) - 2. Толщина бетонной облицовки (h) - 12 см.

На поверхности бетонной облицовки, на одинаковом расстоянии  по обоим сторонам от оси трещины, а в ненарушенном бетоне облицовки канала на базе L=120 мм устанавливаем излучатель и приемник УЗК.

по обоим сторонам от оси трещины, а в ненарушенном бетоне облицовки канала на базе L=120 мм устанавливаем излучатель и приемник УЗК.

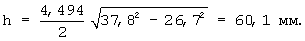

По результатам ультразвуковых испытаний в контролируемой зоне конструкции монолитной бетонной облицовки установлено:

- скорость распространения продольных волн УЗК в ненарушенном бетоне составляет С=4,494 км/с;

- время распространения волны, огибающей трещину t1=37,8 мкс;

- время распространения продольных волн УЗК на базе L=120 мм в ненарушенном бетоне t=26,7 мкс;

- средняя влажность ненарушенного бетона W=3,2% (по массе);

- средняя влажность бетона в зоне трещины, на участке установки излучателя и приемника УЗК (на одинаковом расстоянии  от оси трещины) W1=6,1% (по массе).

от оси трещины) W1=6,1% (по массе).

Глубина трещины в бетоне на участке контролируемой зоны конструкции монолитной бетонной облицовки канала, определенная по приведенной зависимости (6), составляет

Глубина трещины в бетоне на участке контролируемой зоны конструкции монолитной бетонной облицовки, определенная по прототипу (Почтовик Г.Я. и др. Методы и средства испытания строительных конструкций. Под Ю.А.Нилендера. Учеб. пособие для вузов / М.: Высшая школа, 1973. - С.75...76, формула (42)), составляет

Погрешность при определении глубины трещины в бетоне (без учета его влажности) на участке контролируемой зоны конструкции монолитной бетонной облицовки канала по прототипу при этом составила

Предложенный способ неразрушающего контроля позволяет значительно повысить точность определения глубины трещин в бетоне эксплуатируемых конструкций сооружений, работающих во влажной среде; погрешность измерений составляет 2...3%.

Использование: для контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин. Сущность: заключается в том, что контроль бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин включает дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника ультразвуковых колебаний (УЗК) на одинаковом расстоянии от оси трещины, а в ненарушенном бетоне на фиксированной базе, учет времени распространения волны, огибающей трещину, и времени распространения продольных волн УЗК в ненарушенном бетоне на фиксированной базе, определение скорости продольных волн в ненарушенном бетоне, а также определение глубины трещины в бетоне, при этом на бетонной поверхности конструкции сооружения, на одинаковом расстоянии  от оси трещины, а в ненарушенном бетоне на базе L, устанавливают излучатель и приемник УЗК, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, после чего рассчитывают глубину трещин в бетоне согласно математическому выражению. Технический результат: повышение точности и надежности определения глубины трещин в бетоне повышенной влажности. 3 ил.

от оси трещины, а в ненарушенном бетоне на базе L, устанавливают излучатель и приемник УЗК, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, после чего рассчитывают глубину трещин в бетоне согласно математическому выражению. Технический результат: повышение точности и надежности определения глубины трещин в бетоне повышенной влажности. 3 ил.

Ультразвуковой способ контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин, включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника ультразвуковых колебаний (УЗК) на одинаковом расстоянии от оси трещины, а в ненарушенном бетоне на фиксированной базе, учет времени распространения волны, огибающей трещину, и времени распространения продольных волн УЗК в ненарушенном бетоне на фиксированной базе, определение скорости продольных волн в ненарушенном бетоне, а также определение глубины трещины в бетоне, отличающийся тем, что на бетонной поверхности конструкции сооружения, на одинаковом расстоянии  от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗК, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, после чего рассчитывают глубину трещины в бетоне согласно выражению

от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗК, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, после чего рассчитывают глубину трещины в бетоне согласно выражению

где h - глубина трещины в бетоне, мм;

С - скорость распространения продольных волн УЗК в ненарушенном бетоне, км/с;

t1 - время распространения волны, огибающей трещину, мкс;

t - время распространения продольных волн УЗК на длине фиксированной базы в ненарушенном бетоне, мкс;

W - средняя влажность ненарушенного бетона, мас.%;

W1 - средняя влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, мас.%.

| ПОЧТОВИК Г.Я | |||

| и др | |||

| Методы и средства испытания строительных конструкций | |||

| - М.: Высшая школа, 1973, с.75, 76 | |||

| Способ определения прочности бетонной закладки и устройство для его осуществления | 1978 |

|

SU734550A1 |

| Способ определения прочности бетона в изделиях | 1976 |

|

SU616580A1 |

| JP 2000180425 A, 30.06.2000 | |||

| JP 4276546 A, 01.10.1992 | |||

| JP 58066849 A, 21.04.1983. | |||

Авторы

Даты

2005-10-20—Публикация

2004-04-07—Подача