Изобретение относится к области неразрушающего контроля и может быть использовано для контроля глубины дефектов типа «складка» в слоистых стеклопластиках и изготовленных из них изделиях сложной формы. Предлагаемое техническое решение предназначено для применения в авиационной и авиакосмической отрасли, а также может быть использовано в судостроительной промышленности, строительной индустрии и других отраслях, использующих изделия из слоистых стеклопластиков.

В процессе формования сложнопрофильных стеклопластиковых изделий неизбежно образуются складки - дефекты армированных пластиков в виде складок упрочняющего наполнителя (ГОСТ 32794-2014. «Межгосударственный стандарт. Композиты полимерные. Термины и определения»). От размера складок зависят прочностные свойства стеклопластика и эксплуатационные характеристики всего изделия. В связи с этим возникает необходимость определения геометрических параметров складок стеклопластиковых изделий, в частности, их глубины методами неразрушающего контроля.

Известен способ определения глубины поверхностных трещин (авторское свидетельство SU 1226301, G01N 29/04, опубл. 23.04.86 г., Бюл. №15), заключающийся в том, что в контролируемом изделии в направлении раскрытой трещины возбуждают импульс рэлеевской волны, отличающийся тем, что с целью расширения технологических возможностей контроля, принимают отраженные от ближней кромки и вершины трещины импульсы рэлеевской волны, измеряют интервал времени между ними и определяют глубину трещины по предлагаемой формуле.

Данный способ не применим для определения глубины складок в стеклопластиках по причине невозможности регистрации отраженных от ближней кромки и вершины трещины импульсов, что обусловлено:

- высоким затуханием ультразвуковых волн (далее - УЗВ) в стеклопластике;

- высокими структурными шумами.

Известен ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов (патент РФ № RU 2760487, G01N 29/04, опубл. 25.11.2021 Бюл. № 33), заключающийся в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, и принимают отраженные донной поверхностью изделия ультразвуковые колебания, отличающийся тем, что с целью увеличения точности измерения вычисляют отношение амплитуды отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект - трещину элемента конструкции летательного аппарата, к амплитуде отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через область элемента конструкции летательного аппарата без дефекта, для проведения измерений применяются ультразвуковые волны в диапазоне частот от 10 МГц до 20 МГц.

Данный способ не применим для определения глубины складок в стеклопластиках по причине невозможности регистрации отраженных от донной поверхности импульсов, что обусловлено:

- высоким затуханием УЗВ в стеклопластике;

- высокими структурными шумами, регистрируемыми приемником импульсов и вызванными структурной неоднородностью стеклопластика.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является ультразвуковой способ контроля бетонных и железобетонных конструкций сооружений в процессе эксплуатации на наличие глубоких трещин (патент РФ № RU 2262695, G01N 29/04, опубл. 20.10.2005 Бюл. №29), включающий дефектоскопию бетонных и железобетонных конструкций ультразвуковым продольным профилированием путем установки излучателя и приемника УЗВ на одинаковом расстоянии от оси трещины, а в ненарушенном бетоне на фиксированной базе, учет времени распространения волны, огибающей трещину, и времени распространения продольных УЗВ в ненарушенном бетоне на фиксированной базе, определение скорости продольных волн в ненарушенном бетоне, а также определение глубины трещины в бетоне, отличающийся тем, что на бетонной поверхности конструкции сооружения, на одинаковом расстоянии L/2 от оси трещины, а в ненарушенном бетоне на базе L устанавливают излучатель и приемник УЗВ, определяют среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и приемника УЗВ, после чего рассчитывают глубину трещины в бетоне согласно выражению:

,

,

где h - глубина трещины, С - скорость продольных УЗВ в ненарушенном бетоне, t1 и t - время распространения УЗВ, огибающих трещину, и на длине фиксированной базы в ненарушенном бетоне, W и W1 - средняя влажность ненарушенного бетона и бетона в зоне трещины.

Недостатком данного способа является низкая чувствительность и точность определения глубины складок, в связи с необходимостью измерения скорости ультразвуковых волн, которая в стеклопластиковых материалах существенно изменяет величину в зависимости от направления прозвучивания из-за анизотропии физико-механических свойств.

Техническим результатом предлагаемого изобретения является повышение точности контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов ультразвуковым методом.

Технический результат обеспечивается тем, что предложен способ контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов ультразвуковым методом, включающий установку излучателя и приемника ультразвуковых колебаний на одинаковом расстоянии L/2 от оси складки, а в бездефектной области стеклопластика на базе L, фиксировании времени распространения волны, огибающей складку, и времени распространения волны на участке стеклопластика без складки, отличающийся тем, что для определения глубины складок используют поверхностные и подповерхностные ультразвуковые волны, которые возбуждают и принимают в материале изделия с помощью пьезоэлектрических преобразователей с коническими волноводами для фокусировки ультразвукового поля и возможности обеспечения оптимального угла ввода ультразвуковых волн в стеклопластиковый материал на частоте от 0,5 до 2 МГц, при этом измерение времени распространения поверхностных или подповерхностных ультразвуковых волн в бездефектной области осуществляют два раза с двух сторон складки на одной линии с измерением времени распространения ультразвуковых волн на складке, и определяют глубину складки по предварительно установленной регрессионной зависимости вида:

где h - глубина складки;

Δt - увеличение времени распространения УЗВ на складке;

a и b - параметры материала, определяемые методом наименьших квадратов по результатам измерений геометрических размеров складок альтернативным методом, причем увеличение времени распространения ультразвуковых волн на складке вычисляют по формуле:

где t - время распространения УЗВ, огибающих складку;

t1 и t2 - время распространения УЗВ в бездефектных участках.

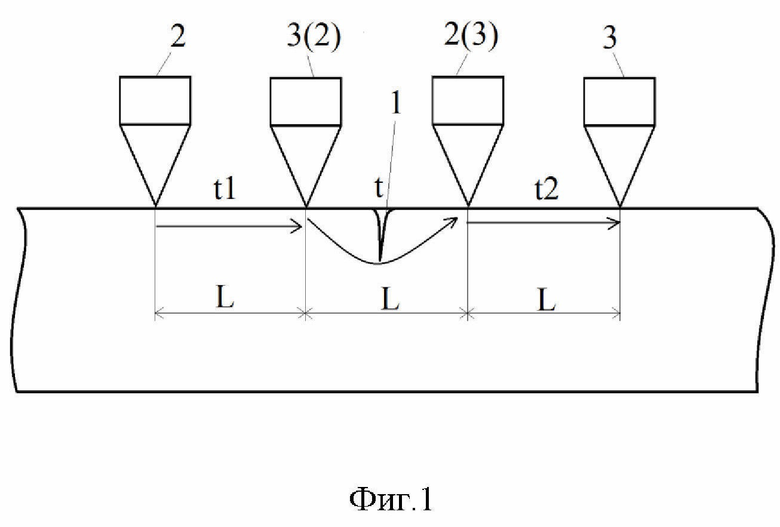

При прохождении поверхностных и подповерхностных УЗВ через складку в перпендикулярном к ней направлении, путь проходимый УЗВ увеличивается, в связи с этим увеличивается и время прохождения УЗВ при постоянном расстоянии по поверхности стеклопластика между источником и приемником УЗВ. Исходя из этого величина увеличения времени распространения УЗВ в области складки, относительно времени распространения УЗВ в бездефектной области линейно зависит от глубины складки. На скорость распространения поверхностных и подповерхностных УЗВ в стеклопластике влияет большое число факторов: направление распространения УЗВ относительно направления выкладки стеклоткани, шероховатость поверхности, пористость и плотность стеклопластика. Поэтому, с целью учета влияния перечисленных факторов на распространение ультразвуковых волн, и, следовательно, для повышения точности определения глубины складок в стеклопластике, необходимо определять время распространения УЗВ на бездефектном участке с двух сторон складки. Частота УЗВ определяется для конкретного стеклопластика в зависимости от затухания УЗВ. Схема позиционирования источника УЗВ 2 и приемника УЗВ 3 относительно складки 1 при проведении измерений с целью определения высоты складки представлена на Фиг.1.

В тонкостенной оболочке оживальной формы из стеклопластика (ФНкв+МФСС-8) на основе фенолформальдегидного связующего, армированного кварцевой стеклотканью ТС 8/3-К-ТО с помощью пьезоэлектрических преобразователей (ПЭП) с коническим волноводом на резонансной частоте 1 МГц на постоянной базе, равной 20 мм, и цифрового ультразвукового дефектоскопа было измерено время распространения подповерхностных УЗВ в области складки t, и в бездефектной области t1 и t2 и по полученным значениям рассчитано увеличение времени распространения УЗВ на складке Δt по формуле 2.

Затем из исследуемого стеклопластикового изделия из областей, содержащих складки, были изготовлены образцы и проведена их рентгеновская компьютерная томография с последующим определением глубины складок по полученным томограммам. Пример томограмм приведен на Фиг. 2.

После была построена зависимость между глубиной складок в образцах, определенной по томограммам, и увеличением времени распространения УЗВ на складке (Фиг. 3), а также методом наименьших квадратов определены параметры материала: a = 0,4965; b = 0,3376. Коэффициент корреляции при этом составил 0,91, а максимальная ошибка регрессии около 0,3 мм, что говорит о хорошей точности предложенного способа.

Пример выполнения предлагаемого технического решения.

В элементе конструкции летательного аппарата из стеклопластика ФНкв+МФСС-8 на основе фенолформальдегидного связующего, армированного кварцевой стеклотканью ТС 8/3-К-ТО был выполнен контроль глубины дефектов типа «складка». В качестве источника и приемника ультразвуковых волн использовались ПЭП резонансной частотой 1 МГц с коническими волноводами. Было выполнено измерение времени распространения ультразвуковых волн в области складки (t=4,8 мкс) путем установки ПЭП на одинаковом расстоянии (10 мм) от оси складки, а также времени распространения ультразвуковых волн в бездефектной области на базе L=20 мм два раза с двух сторон складки (t1=3,05 мкс и t2=3,15 мкс) на одной линии с измерением времени распространения ультразвуковых волн на складке. После этого по формуле (2) было рассчитано увеличение времени распространения УЗВ на складке (Δt=1,7 мкс) и по предварительно полученному методом наименьших квадратов линейному регрессионному уравнению (h = 0,4965×Δt + 0,3376) была рассчитана глубина складки h = 1,2 мм.

Достигаемый технический результат заключается в повышении точности контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов неразрушающим ультразвуковым методом.

Предлагаемый способ имеет следующие преимущества:

- нет необходимости определять скорость УЗВ в исследуемом материале, что упрощает расчеты и повышает точность определения глубины складок в анизотропных материалах;

- измерение времени распространения УЗВ осуществляется методом прохождения с помощью двух пьезоэлектрических преобразователей, что позволяет определять глубину складок в стеклопластиках с высоким затуханием ультразвуковых волн;

- высокая разрешающая способность предложенного способа (возможно измерение глубины складок с глубиной от 0,3 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ НА НАЛИЧИЕ ГЛУБОКИХ ТРЕЩИН | 2004 |

|

RU2262695C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ НА НАЛИЧИЕ ГЛУБОКИХ ТРЕЩИН | 2005 |

|

RU2279069C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2806241C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ТРЕЩИНЫ И СКОРОСТИ ЕЕ РАЗВИТИЯ В ИЗГИБАЕМЫХ И РАСТЯГИВАЕМЫХ ЭЛЕМЕНТАХ КОНСТРУКЦИЙ | 2015 |

|

RU2596694C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

Использование: для контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов ультразвуковым методом. Сущность изобретения заключается в том, что контроль глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов выполняют ультразвуковым методом, который включает установку излучателя и приемника ультразвуковых колебаний на одинаковом расстоянии L/2 от оси складки, а в бездефектной области стеклопластика на базе L, фиксирование времени распространения волны, огибающей складку, и времени распространения волны на участке стеклопластика без складки, при этом для определения глубины складок используют поверхностные и подповерхностные ультразвуковые волны, которые возбуждают и принимают в материале изделия с помощью пьезоэлектрических преобразователей с коническими волноводами для фокусировки ультразвукового поля и возможности обеспечения оптимального угла ввода ультразвуковых волн в стеклопластиковый материал на частоте от 0,5 до 2 МГц, при этом измерение времени распространения поверхностных или подповерхностных ультразвуковых волн в бездефектной области осуществляют два раза с двух сторон складки на одной линии с измерением времени распространения ультразвуковых волн на складке, и определяют глубину складки по предварительно установленной регрессионной зависимости. Технический результат: повышение точности контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов неразрушающим ультразвуковым методом. 3 ил.

Способ контроля глубины дефектов типа «складка» в изделиях из стеклопластиковых материалов ультразвуковым методом, включающий установку излучателя и приемника ультразвуковых колебаний на одинаковом расстоянии L/2 от оси складки, а в бездефектной области стеклопластика на базе L, фиксирование времени распространения волны, огибающей складку, и времени распространения волны на участке стеклопластика без складки, отличающийся тем, что для определения глубины складок используют поверхностные и подповерхностные ультразвуковые волны, которые возбуждают и принимают в материале изделия с помощью пьезоэлектрических преобразователей с коническими волноводами для фокусировки ультразвукового поля и возможности обеспечения оптимального угла ввода ультразвуковых волн в стеклопластиковый материал на частоте от 0,5 до 2 МГц, при этом измерение времени распространения поверхностных или подповерхностных ультразвуковых волн в бездефектной области осуществляют два раза с двух сторон складки на одной линии с измерением времени распространения ультразвуковых волн на складке, и определяют глубину складки по предварительно установленной регрессионной зависимости вида:

h = a×Δt + b,

h = a×Δt + b,

где h - глубина складки; Δt - увеличение времени распространения ультразвуковых волн на складке; a и b - параметры материала, определяемые методом наименьших квадратов по результатам измерений геометрических размеров складок альтернативным методом, причем увеличение времени распространения ультразвуковых волн на складке вычисляют по формуле:

Δt = t –  ,

,

где t - время распространения ультразвуковых волн, огибающих складку; t1 и t2 - время распространения ультразвуковых волн в бездефектных участках.

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Способ оценки устойчивости тонкостенных стеклопластиковых оболочек | 2019 |

|

RU2718645C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| US 5929349 A, 27.07.1999 | |||

| US 2016103101 A1, 14.04.2016. | |||

Авторы

Даты

2023-01-17—Публикация

2022-06-17—Подача