Настоящее изобретение относится к сборному тормозному диску вала, содержащему ступицу и два фрикционных кольца, которые параллельно расположены на расстоянии друг от друга.

Сборные тормозные диски вала находят применение, в частности, в рельсовых транспортных средствах, и благодаря своей сборной форме они могут собираться из нескольких отдельных компонентов.

Под сборным тормозным диском вала в настоящем изобретении следует понимать тормозной диск вала, который собирается по меньшей мере из двух конструкционных элементов. В частности, сборным тормозным диском вала должен обозначаться тормозной диск, имеющий два фрикционных кольца, которые не выполнены как одно целое и не соединены структурно друг с другом, например, как это известно в способе исходного, или первичного, формообразования, а изготовлены по отдельности и предпочтительно собраны при помощи дополнительных элементов с образованием пары фрикционных колец посредством технологий стыковки. При этом в качестве следующего отдельного элемента с парой фрикционных колец может быть состыкована ступица.

Известны, например, тормозные диски вала, имеющие ступицу, на которой параллельно и на расстоянии друг от друга прикреплены два фрикционных кольца. Между фрикционными кольцами могут находиться соединительные элементы, которые предназначены для того, чтобы воспринимать действующие в осевом направлении силы прижатия накладок. В частности, в тяжелых рельсовых транспортных средствах силы прижатия накладок, которые от тормозной системы рычагов прикладываются через тормозные накладки к паре фрикционных колец, могут достигать очень большой величины. Поэтому возникает требование выполнить тормозные диски вала, содержащие расположенные между фрикционными кольцами соединительные элементы, соответственно жесткими и обладающими высокой механической нагрузочной способностью.

Кроме того, требуется хороший отвод тепла, и часто предусматривают образование между фрикционными кольцами воздушного потока, который, например, набегает на тормозной диск вала в осевом направлении со стороны ступицы и вытекает в радиальном направлении с наружной стороны. Благодаря этому пропусканию воздуха вследствие тепловой конвекции между фрикционными кольцами тормозной диск может охлаждаться, а воздушный поток образуется посредством вращения тормозного диска вала вокруг его оси вращения. В частности, в литых тормозных дисках вала известны геометрические параметры литья между фрикционными кольцами, которые воспроизводят геометрию центробежного вентилятора, так что соответствующее пропускание воздуха образуется посредством тормозного диска вала.

В частности, сборные тормозные диски вала известны в виде керамических тормозных дисков, которые имеют фрикционные кольца из керамического материала, а в общем случае из углеродистого материала. Зачастую ступица таких неметаллических тормозных дисков изготовлена из стали, и требуются трудоемкие соединительные геометрические элементы, чтобы предотвратить обусловленные температурой деформации между керамическим или углеродным материалом и металлической ступицей для размещения фрикционных колец.

Уровень техники

Из DE 19507922 С2 известен сборный тормозной диск вала, который имеет два фрикционных кольца, параллельно расположенных на ступице на расстоянии друг от друга. Между фрикционными кольцами находится вентиляционная вставка, которая служит для улучшения охлаждения на внутренней стороне фрикционных колец. Однако упомянутая вентиляционная вставка непригодна для восприятия действующих в осевом направлении сил прижатия накладок в процессе торможения, и осевые силы, которые посредством суппорта тормозного механизма действуют через тормозные накладки на фрикционные кольца, должны восприниматься соединением фрикционных колец со ступицей. Вследствие этого получается конструкция тормозного диска вала с меньшей механической нагрузочной способностью.

Из DE 19543799 А1 известен следующий сборный тормозной диск вала, в котором между фрикционными кольцами, изготовленными из углеродистого материала, проходят соединительные элементы, чтобы воспринимать большие силы прижатия накладок, действующие в осевом направлении. Такая конструкция известна для сборных тормозных дисков вала, содержащих фрикционные кольца, которые изготовлены из керамики или из углеродистого материала. Сборную форму тормозного диска вала используют, в частности, потому, что сплошные соединения между фрикционными кольцами из углеродистого материала со ступицей, которая, как правило, изготовлена из стали, неприменимы простым способом. Поэтому применяют винтовые соединения или прочие технологии соединения с силовым или геометрическим замыканием, при этом в монтажном стыке между фрикционными кольцами и ступицей зачастую еще расположены элементы, которые компенсируют различное тепловое расширение между ступицей из стали и фрикционными кольцами из керамики или углеродистого материала, образованные, например, посредством установочных шпонок.

В частности, если применяют жесткое массивное соединение с высокой нагрузочной способностью между фрикционными кольцами, то возникает недостаток высокой степени заполнения пространства между фрикционными кольцами, вследствие чего, в свою очередь, ухудшается вентиляция тормозного диска вала.

Раскрытие изобретения: задача, решение, преимущества

Поэтому задачей настоящего изобретения является предложить сборный тормозной диск вала, содержащий фрикционные кольца, который может выдерживать повышенные механические нагрузки и который обеспечивает возможность хорошей внутренней вентиляции.

Исходя из известного по состоянию техники сборного тормозного диска вала, содержащего ступицу и фрикционные кольца, эта задача решена посредством отличительных признаков п. 1 формулы изобретения и отличительных признаков п. 11 формулы изобретения. Выгодные усовершенствования изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение включает в себя техническую идею, состоящую в том, что между фрикционными кольцами расположен вставной элемент, содержащий спицы, проходящие в радиальном направлении наружу в форме звезды.

Благодаря предложенной в изобретении конструкции вставного элемента, который содержит спицы, ориентированные в радиальном направлении наружу в форме звезды, предоставлен в распоряжение тормозной диск вала с высокой механической нагрузочной способностью, так как вставной элемент может быть образован из массивного тела, предпочтительно изготовленного из стали. Если при приведении в действие тормозного диска вала силы прижатия накладок воздействуют на фрикционные кольца, то благодаря массивной конструкции фрикционных колец совместно с вставным элементом эти силы могут восприниматься без существенных упругих деформаций. Однако на другой стороне вставной элемент, несмотря на высокую жесткость тормозного диска вала в осевом направлении, обеспечивает хорошую внутреннюю вентиляцию тормозного диска вала, так как совместно вращающиеся спицы вставного элемента осуществляют хорошую вентиляцию тормозного диска вала.

Кроме того, могут быть предусмотрены опорные пальцы, которые в дополнение к вставному элементу расположены между фрикционными кольцами. При этом опорные пальцы не обязательно должны иметь соединение с вставным элементом, в частности с его спицами. Например, опорные пальцы могут быть расположены между спицами вставного элемента, предпочтительно, чтобы тем самым образовывать в дополнение к радиальному протеканию воздуха, вызванному посредством спиц, тангенциальное протекание воздуха между фрикционными кольцами. При этом опорные пальцы могут иметь, например, цилиндрическую конфигурацию и наряду с функций опирания для дополнительного восприятия сил прижатия накладок выполнять на фрикционных кольцах функцию охлаждения.

Предпочтительно фрикционные кольца также могут быть выполнены из стали, однако могут также находить применение фрикционные кольца из углеродистого материала. С особым преимуществом фрикционные кольца могут быть выполнены из жаростойкой стали, в противоположность чему для вставного элемента можно выбрать более экономичную улучшенную сталь.

Чтобы обеспечить простое, минимальное по затратам и быстрое изготовление сборного тормозного диска вала, в соответствии со следующим вариантом выполнения изобретения предусмотрено, что фрикционные кольца спаяны с вставным элементом. Припой может располагаться в форме пасты или пленки в стыках между вставным элементом и фрикционными кольцами. Пайка может производиться в виде пайки твердым припоем и, особенно предпочтительно, в виде высокотемпературной пайки, при этом, в частности, высокотемпературная пайка может выполняться в вакууме или в атмосфере инертного газа. Если высокотемпературная пайка происходит в атмосфере инертного газа, то в качестве инертного газа может находить применение, например, азот. В частности, соединение между опорными пальцами и внутренними сторонами фрикционных колец также может иметь паяное соединение, и пальцы могут быть установлены в стык на внутренней поверхности фрикционных колец, без необходимости размещать опорные пальцы в отверстиях в фрикционных кольцах.

Альтернативно технологии пайки соединения между вставным элементом или же опорными пальцами и фрикционными кольцами могут содержать также винтовые соединения, заклепочные соединения или, например, сварные соединения.

Посредством соединения с вставным элементом и фрикционными кольцами образуется пара фрикционных колец, с которой можно обращаться отдельно, без ступицы. В частности, благодаря паре фрикционных колец, подготовленной в виде отдельного сменного элемента, образуется преимущество, состоящее в том, что на ступице, которая, например, может быть смонтирована на оси рельсового транспортного средства, старая пара фрикционных колец может заменяться на новую.

С дополнительным преимуществом для соединения между парой фрикционных колец и ступицей может быть предусмотрено, что соединение образуется между вставным элементом и ступицей. Соединение между вставным элементов и ступицей может быть образовано, например, при помощи нескольких винтовых соединений, при этом вставной элемент имеет расположенное на внутренней стороне отверстие, в котором расположена ступица, соединенная с вставным элементом.

Для образования винтовых соединений вставной элемент может иметь несколько отверстий, а на ступице может быть предусмотрено несколько ориентированных в радиальном направлении наружу выступов, которые также оснащены отверстиями. Чтобы образовать винтовые соединения, могут применяться винтовые элементы, которые проводят как через отверстия во вставном элементе, так и через отверстия в выступах на ступице. Например, по периметру между ступицей и отверстием во вставном элементе на одинаковых расстояниях друг от друга может быть расположено девять винтовых соединений.

В соответствии со следующим вариантом одно, предпочтительно несколько и особенно предпочтительно три винтовых соединения могут быть выполнены с кулисным камнем, чтобы позиционировать вставной элемент вместе с фрикционными кольцами на ступице. Кулисные камни могут быть посажены одним элементом корпуса в карман, выполненный фрезерованием в ступице, а другим элементом корпуса кулисный камень может быть вставлен в центрирующее отверстие, которое расположено во вставном элементе. Альтернативно существует возможность вставлять установочные шпонки в карманы, которые расположены на вставном элементе с внутренней стороны.

Кроме того, благоприятно, если винтовые соединения включают в себя крепежные гайки, которые навинчивают на винтовые элементы, когда они проведены через отверстия во вставном элементе и в выступах ступицы. Также является благоприятным, если применяют стопорное кольцо, по отношению к которому затягивают крепежные гайки. Стопорное кольцо может иметь кольцевую форму, и в кольце размещено определенное количество отверстий, через которые проводят винтовые элементы. Затем на концы винтовых элементов могут навинчиваться крепежные гайки и затягиваться по отношению к стопорному кольцу, в частности, с применением упругих зажимных шайб.

Вставной элемент может иметь плоскую конфигурацию, и, например, он может иметь примерно двойную толщину фрикционного элемента. Посередине во вставном элементе может быть размещено отверстие, которое выполнено круглым и которое проходит по центру вокруг оси вращения тормозного диска вала. По существу вставной элемент может быть выполнен из основного участка, от которого спицы проходят в радиальном направлении наружу. Вследствие этого вставной элемент образует звезду, а спицы образуют основательный опорный элемент между фрикционными кольцами, чтобы воспринимать силы прижатия накладок, действующие в осевом направлении на тормозной диск вала. Фрикционные кольца также имеют расположенное со стороны ступицы отверстие, в которое вставляют ступицу. При этом основной участок вставного элемента может иметь максимальный диаметр, который меньше, чем центральное отверстие во фрикционных кольцах. Таким образом, между фрикционными кольцами проходят лишь спицы вставного элемента.

Например, вставной элемент может включать в себя от 6 до 30, предпочтительно от 12 до 24 и особенно предпочтительно 18 спиц, при этом могут быть предусмотрены спицы с широкой формой и спицы с узкой формой, которые, в частности, попеременно с широкой и узкой формами расположены на основном участке вставного элемента. Таким образом, по обеим сторонам спицы с широкой формой по соседству находятся спицы с узкой формой, а по обеим сторонам спицы с узкой формой по соседству спицы находятся с широкой формой. Вследствие этого на основном участке вставного элемента может быть расположено девять спиц с узкой формой и девять спиц с широкой формой.

В частности, для улучшения вентиляции с целью внутреннего вентилирования тормозного диска вала является преимуществом, если часть нескольких спиц, в частности часть спиц с узкой формой, отделена от основного участка. Таким образом, соединение между парой фрикционных колец со вставным элементом и ступицей образуют лишь спицы с широкой формой. Отделение спиц от основного участка осуществляют посредством удаления материала основного участка, так что, например, удаляются перемычки, которые проходят между спицами и центральным отверстием в основном участке вставного элемента. Удаление перемычек может осуществляться, например, посредством фрезерования, или же путем резания лазерным лучом, или резания водяной струей. В результате спицы с узкой формой могут проходить от наружной стороны фрикционных колец до внутренней стороны фрикционных колец, а спицы с широкой формой могут проходить от наружной стороны фрикционных колец до закрепления их на выступах ступицы.

Вставной элемент может быть образован из двух примыкающих друг к другу по плоскости, в частности спаянных друг с другом, частичных элементов, так что частичные элементы могут содержать исходный материал, который имеет лишь половину толщины вставного элемента, и частичные элементы также могут быть соединены друг с другом посредством пайки твердым припоем или высокотемпературной пайки.

Кроме того, задача настоящего изобретения решена при помощи способа изготовления тормозного диска вала, содержащего ступицу и два фрикционных кольца, которые параллельно расположены на расстоянии друг от друга. При этом в способе предусмотрены по меньшей мере этапы подготовки плоского вставного элемента, содержащего спицы, проходящие в радиальном направлении наружу в форме звезды, и стыкование фрикционных колец с плоскими сторонами вставного элемента, так что вставной элемент располагается между фрикционными кольцами, и, кроме того, этап стыковки вставного элемента со ступицей.

Стыковка фрикционных колец на вставном элементе может производиться при помощи процесса пайки, предпочтительно посредством пайки твердым припоем и особенно предпочтительно посредством высокотемпературной пайки в вакууме или в атмосфере инертного газа. В частности, вставной элемент и/или фрикционные кольца могут подвергаться тепловой обработке, при этом тепловая обработка может производиться, в частности, в комбинации с этапом пайки твердым припоем или высокотемпературной пайки в вакууме или в атмосфере инертного газа.

Вначале фрикционные кольца и/или вставной элемент могут быть вырезаны из рулонов листовых материалов посредством термического или абразивного способа разделения, в частности при помощи резания лазерным лучом или при помощи резания водяной струей. При этом может подготавливаться вставной элемент, состоящий из двух частичных элементов, которые выполнены одинаковыми друг по отношению к другу и параллельно расположены друг на друге. При этом частичные элементы также могут быть соединены друг с другом посредством процесса пайки. Альтернативно может осуществляться изготовление из круглого материала диаметром 640 мм отпиливанием на соответствующую толщину.

При изготовлении фрикционных колец и вставного элемента во фрикционных кольцах и во вставном элементе могут быть предусмотрены отверстия, выполненные резанием лазерным лучом или резанием водяной струей, и, если фрикционные кольца и вставной элемент установлены друг на друга в виде пакета, через отверстия могут быть проведены распорные штифты. Благодаря этому обеспечивается центрирование фрикционных колец на вставном элементе, и после того, как припой будет расположен в стыках между частичными элементами вставного элемента и между фрикционными кольцами и вставным элементом, пакет, состоящий из вставного элемента и фрикционных колец, может подаваться в вакуумную печь. Она может нагревать фрикционные кольца и вставной элемент до температуры пайки, например, от 1050°С до 1070°С, и температуру поддерживают до расплавления припоя и образования соединения в соответствующих разделительных стыках. Затем пакет, состоящий из вставного элемента и фрикционных колец, посредством которого теперь образована единая пара фрикционных колец, подвергают в вакуумной печи закалке и отпуску, например, посредством применения азота. Благодаря этому процесс пайки сопровождается желательным процессом тепловой обработки. При этом весь процесс может происходить в вакуумной печи. Альтернативно в вакуумной печи может производиться лишь процесс пайки, при этом с целью тепловой обработки пару фрикционных колец переносят затем в отдельную печь, и в качестве среды для закалки может применяться, например, масло, чтобы достигнуть более высокой скорости охлаждения, при этом возможно также применение воды, полимеров или прочих сред. Благодаря этому в фрикционных кольцах, а также и во вставном элементе может обеспечиваться определенная структура металла, которая придает тормозному диску вала особенно благоприятные свойства материала. После пайки или же после тепловой обработки пара фрикционных колец может быть доведена до определенной толщины путем обработки резанием наружных поверхностей фрикционных колец. Распорные штифты могут иметь длину, которая меньше, чем толщина пары фрикционных колец. Альтернативно выступающие участки распорных штифтов могут быть срезаны путем обработки резанием пары фрикционных колец, или распорные штифты могут снова извлекаться из пары фрикционных колец после процесса пайки.

Вставной элемент может иметь основной участок, на котором расположены спицы, проходящие в радиальном направлении наружу, и в качестве дополнительного, в частности последнего, этапа способа обработки пары фрикционных колец может быть предусмотрено, что часть общего количества спиц отделяют от основного участка, в частности, посредством обработки основного участка резанием. В частности, спицы с узкой формой могут быть отделены от основного участка посредством того, что корневую область узких спиц на переходе в основной участок удаляют фрезерованием, так что спицы с узкой формой проходят в радиальном направлении лишь от наружной стороны фрикционных колец до внутренней стороны фрикционных колец. В противоположность этому спицы с широкой формой проходят от наружной стороны фрикционных колец до перекрытия с выступами в ступице в радиальном направлении внутрь, чтобы образовать винтовое соединение между ступицей и спицами. В частности, благодаря этому мероприятию улучшается внутренняя вентиляция тормозного диска вала, так как основной элемент вставного элемента не препятствует протеканию воздуха.

Краткое описание чертежей

Следующие мероприятия, улучшающие изобретение, подробнее описаны ниже совместно с описанием предпочтительных вариантов выполнения изобретения со ссылками на чертежи. На них изображено:

фиг. 1 - перспективное изображение варианта выполнения тормозного диска вала с признаками настоящего изобретения,

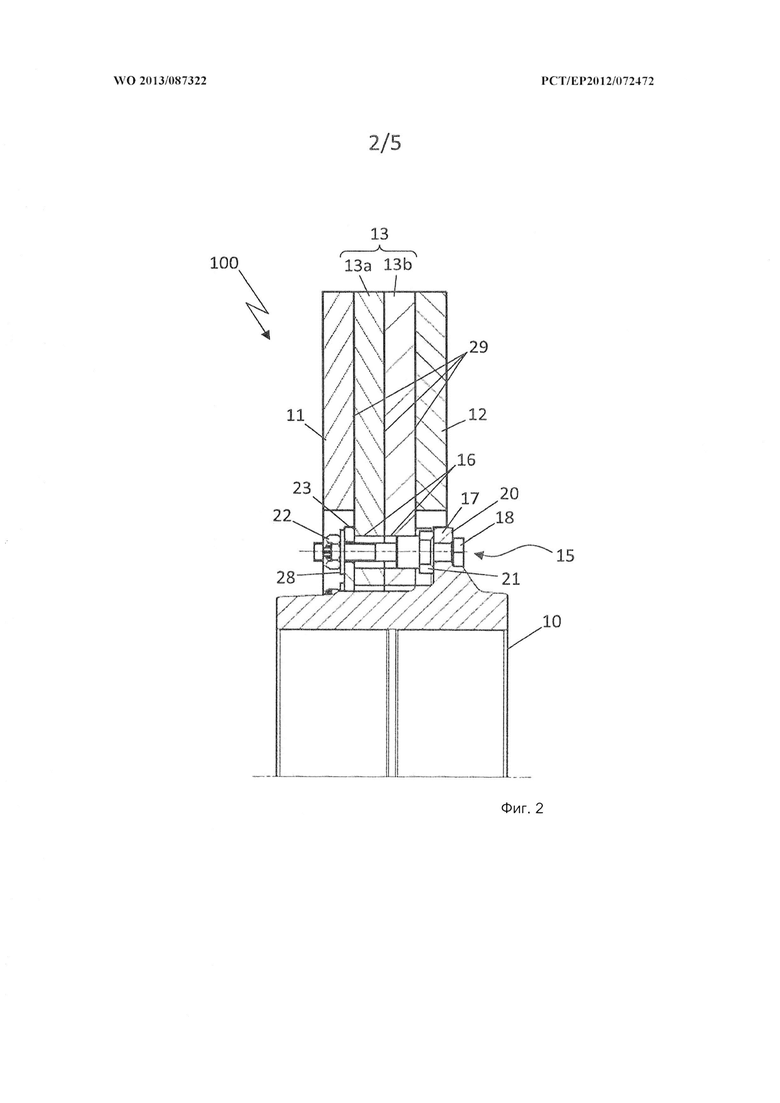

фиг. 2 - поперечное сечение тормозного диска вала, содержащего вставной элемент и расположенные на нем фрикционные кольца,

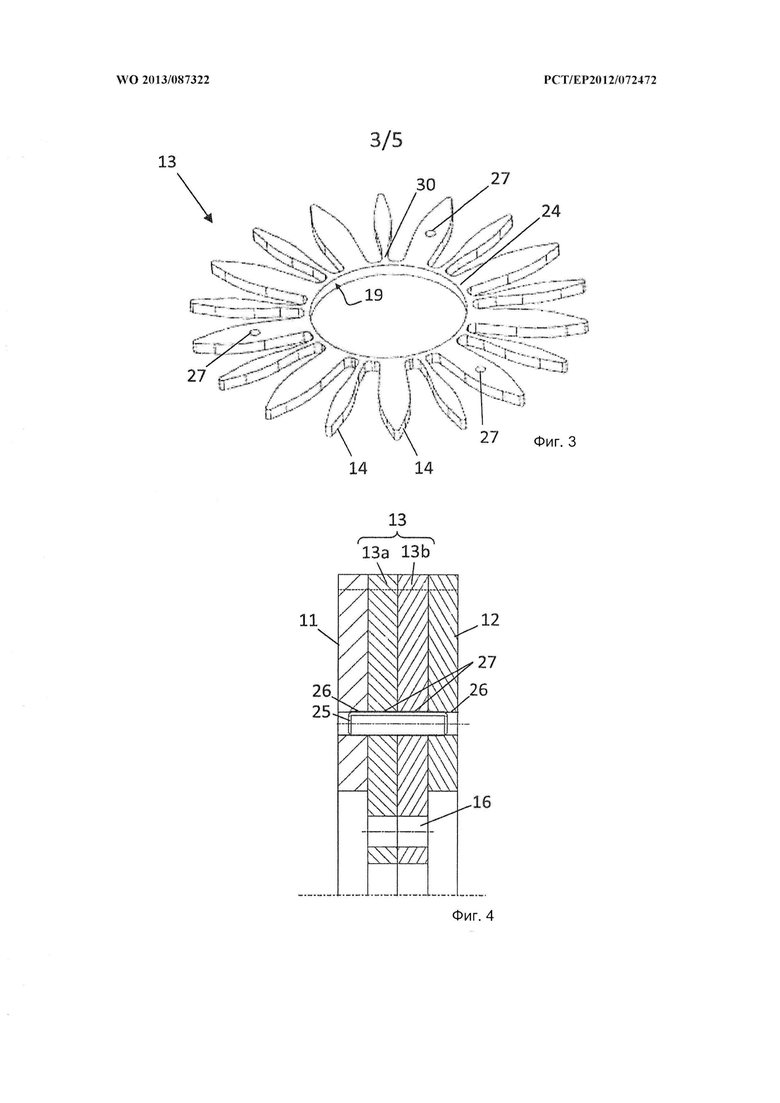

фиг. 3 - перспективное изображение следующего варианта выполнения вставного элемента,

фиг. 4 - поперечное сечение вставного элемента и фрикционных колец, при этом показан распорный штифт для позиционирования фрикционных колец на вставном элементе,

фиг. 5 - вид сверху тормозного диска вала, содержащего фрикционные кольца и вставной элемент перед фрезерной обработкой вставного элемента, и

фиг. 6 - вид сверху тормозного диска вала после выполнения фрезерной обработки вставного элемента, при этом ступица соединена с вставным элементом.

Одинаковые номера позиций различных вариантов выполнения обозначают функционально одинаковые конструкционные элементы со слегка отличающимися признаками.

Предпочтительные варианты выполнения изобретения

На фиг. 1 показано перспективное изображение варианта выполнения предложенного в изобретении тормозного диска 100 вала, при этом тормозной диск 100 вала составлен из нескольких отдельных элементов, так что тормозной диск 100 вала выполнен в виде составного диска 100 вала.

Тормозной диск 100 вала имеет ступицу 10, и в ступице 10 выполнено центральное проходное отверстие, через которое может проходить вал, на котором расположен тормозной диск 100 вала. Кроме того, тормозной диск 100 вала содержит фрикционные кольца 11 и 12, которые параллельно расположены на расстоянии друг от друга и образуют фрикционные поверхности для прилегания тормозных накладок.

Согласно изобретению между фрикционными кольцами 11 и 12 установлен вставной элемент 13, который имеет спицы 14, проходящие в радиальном направлении наружу в форме звезды. Спицы 14 расположены по периметру тормозного диска 100 вала на одинаковых расстояниях друг от друга, при этом настоящий вариант выполнения содержит девять спиц 14. Спицы 14 выполнены с такой длиной, что они заподлицо примыкают к наружному периметру фрикционных колец 11 и 12.

На ступице 10 расположены выступы 20, которые проходят по основному участку 24 вставного элемента 13 и перекрываются с ним. Между основным участком 24 вставного элемента 13 и выступами 20 ступицы 10 предусмотрены винтовые соединения 15, которые по существу образованы винтовыми элементами 18. Таким образом, фрикционные кольца 11 и 12 соединены через вставной элемент 13 со ступицей 10, и фрикционные кольца 11 и 12 образуют совместно с вставным элементом 13 пару фрикционных колец, которая может располагаться на ступице 10 в качестве единой отдельной конструкционной группы. Если, например, в рамках технического обслуживания требуется замена изношенной пары фрикционных колец тормозного диска 100 вала, то нужно лишь отсоединить от ступицы 10 пару фрикционных колец и заменить ее новой.

Благодаря звездообразному выполнению вставного элемента 13, содержащего основной участок 24 и проходящие от него в радиальном направлении наружу спицы 14, образуется воздушный поток через тормозной диск 100 вала, который протекает через тормозной диск 100 вала изнутри наружу, и протекание происходит между спицами 14.

Между фрикционными кольцами 11 и 12 могут быть предусмотрены охлаждающие элементы (не показаны), которые, например, расположены по меньшей мере на одной из внутренних сторон фрикционных колец 11 и 12. Охлаждающие элементы могут быть расположены, например, посредством приваривания болта, а также посредством привинчивания или припаивания на внутренней стороне фрикционных колец 11 и 12. Благодаря этому вентиляция тормозного диска 100 вала может дополнительно улучшаться.

На фиг. 2 показано сечение тормозного диска 100 вала, который показан лишь наполовину. При этом в сечении показана ступица 10 с выступом 20, и на выступе 20 при помощи винтового соединения 15 расположен вставной элемент 13. Винтовое соединение 15 содержит винтовой элемент 18, который проходит через отверстие 16 во вставном элементе 13 и через отверстие 17 в выступе 20. К выступу 20 примыкает кулисный камень 21, который с точной посадкой установлен в кармане, выполненном фрезерованием в выступе 20. Следующий участок кулисного камня 21 проходит с точной посадкой в отверстие 16 во вставном элементе 13, так что посредством кулисного камня 21 вставной элемент 13 центрируется на ступице 10.

Кроме того, винтовое соединение 15 включает в себя крепежную гайку 22, которая навинчена на свободный конец резьбового стержня винтового элемента 18. Под крепежной гайкой 22 расположена подкладная шайба 28, а также проходящее вокруг ступицы 10 стопорное кольцо 23, и в стопорном кольце 23 предусмотрено определенное количество отверстий для проведения через него соответствующего количества винтовых элементов 18.

На вставном элементе 13 с наружной стороны расположены фрикционные кольца 11 и 12, а вставной элемент 13 образован из первого частичного элемента 13а и второго частичного элемента 13b, и частичные элементы 13а и 13b параллельно размещены друг на друге по плоскости. Стыки 29 между фрикционными кольцами 11 и 12, а также между частичными элементами 13а и 13b вставного элемента 13 выполнены в виде паяных стыков, и фрикционные кольца 11 и 12 вместе со вставным элементом 13, в частности также совместно с частичными элементами 13а и 13b, спаяны друг с другом в вакуумной печи посредством процесса высокотемпературной пайки. Вставной элемент 13 может быть также выполнен в виде одной детали, так что стыки 29 ограничиваются соединениями между фрикционными кольцами 11 и 12 и вставным элементом 13.

На фиг. 3 показано перспективное изображение вставного элемента 13, содержащего основной участок 24, от которого в радиальном направлении наружу проходит в общей сложности 18 спиц 14. В основном участке 24 выполнено отверстие 19, в котором может располагаться ступица 10.

Спицы 14 образованы спицами 14 с широкой формой и спицами 14 с узкой формой, которые попеременно с широкой и узкой формами расположены по соседству друг с другом на основном участке 24 вставного элемента 13. В варианте выполнения вставного элемента 13 показаны спицы с закругленными в боковом направлении формами, так что спицы 14 имеют выпуклый контур, и спицы 14 с узкой формой имеют в своей корневой части 30 на переходе к основному участку 24 сильное сужение. В противоположность этому спицы 14 с широкой формой соответственно имеют большое поперечное сечение перехода к основному участку 24 без сужения.

Кроме того, в качестве примера в трех спицах 14 выполнены отверстия 27, посредством которых фрикционные кольца 11 и 12 могут позиционироваться на вставном элементе 13, как это подробнее показано на следующем чертеже, на фиг. 4.

На фиг. 4 показано поперечное сечение пары фрикционных колец, содержащей фрикционные кольца 11 и 12 и вставной элемент 13, который, например, образован из двух частичных элементов 13а и 13b. Во вставном элементе 13 показано отверстие 16 для проведения винтового элемента 18, чтобы соединить пару фрикционных колец через вставной элемент 13 со ступицей 10, как это уже было описано на фиг. 2.

Чтобы центрировать фрикционные кольца 11 и 12 на вставном элементе 13, во фрикционных кольцах 11 и 12 соответственно выполнено отверстие 26, и отверстия 26 находятся на одной линии с отверстием 27 во вставном элементе 13. В отверстия 26 и 27 установлен распорный штифт 25, вследствие чего фрикционные кольца 11 и 12 позиционируются на вставном элементе 13. В общей сложности отверстия 27 могут быть выполнены в трех спицах 14, и в соответствии с отверстиями 27 в спицах 14 в каждом фрикционном кольце 11 и 12 также выполнено три отверстия 26. При этом отверстия 26 и 27 могут изготавливаться посредством термического и/или абразивного процесса разделения уже при изготовлении фрикционных колец 11 и 12, а также при изготовлении вставного элемента 13. Точность образования размеров отверстий 26 и 27 например, посредством резания лазерным лучом или резания водяной струей, может быть уже достаточной, чтобы обеспечить требуемое центрирование фрикционных колец 11 и 12 на вставном элементе 13.

На фиг. 5 показан вид сверху тормозного диска 100 вала, и на вставном элементе 13 показано расположение фрикционных колец 11 и 12. Фрикционные кольца 11 и 12 уже спаяны с вставным элементом 13, а основной участок 24 вставного элемента 13 выступает с внутренней стороны из соответствующего центрального отверстия 31 фрикционных колец 11 и 12. Вставной элемент 13 содержит спицы 14 с широкой и с узкой формами, и в спице 14 с узкой формой показан участок 32 материала в основном участке 24 вставного элемента 13, который окружает корневой участок 30 спицы 14.

Согласно представленному варианту выполнения способ изготовления тормозного диска 100 вала включает в себя этап способа, на котором участок 32 материала удаляют из основного участка 24 вставного элемента 13 на каждой спице 14 с узкой формой путем обработки резанием. Например, участок 32 материала может удаляться из основного участка 24 фрезерованием, так что между фрикционными кольцами 11 и 12 остается спица 14 с узкой формой. Следовательно, соединение со ступицей 10 осуществляется посредством ориентированных в радиальном направлении внутрь концов спиц 14 с широкой формой, в которых выполнены отверстия 16. При этом отверстия 16' могут быть выполнены в виде проходных отверстий, а отверстия 16, которые имеют больший диаметр, служат для размещения участка кулисного камня 21, как это показано на фиг. 2.

Наконец, на фиг. 6 показан тормозной диск вала в окончательно изготовленной форме. Между фрикционными кольцами 11 и 12 находится вставной элемент 13, образованный из спиц 14, которые проходят в радиальном направлении между фрикционными кольцами 11 и 12. Спицы 14 с узкой формой проходят от центрального отверстия 31 фрикционных колец 11 и 12 до наружного края, а спицы 14 с широкой формой проходят от наружной стороны фрикционных колец 11 и 12 в отверстие 31, чтобы образовать перекрытие с выступами 20 ступицы 10. Наконец, спицы 14 с широкой формой, содержащие выступы 20, могут быть закреплены на ступице 10 при помощи винтовых соединений 15. Благодаря этому осуществляется расположение пары фрикционных колец, содержащей фрикционные кольца 11 и 12, на ступице 10 при помощи спиц 14 с широкой формой. Изображен вставной элемент 13 с уже удаленными посредством обработки резанием участками 32 материала, см. в этом отношении фиг. 5. После удаления участков 32 материала спицы 14 отделяются друг от друга, так что основной участок 24 вставного элемента 13 ограничен теперь ориентированными в радиальном направлении внутрь концами спиц 14.

Посредством вставного элемента 13, который ограничен лишь спицами 14, дополнительно оптимизируется проточная вентиляция тормозного диска 100 вала, так как между фрикционными кольцами 11 и 12 может возникать свободный воздушный поток от внутренней стороны к наружной стороне. Одновременно достигается высокая жесткость тормозного диска 100 вала при сравнительно малой массе, так как спицы 14 образуют достаточно жесткую вставку между фрикционными кольцами 11 и 12.

Варианты выполнения изобретения не ограничены указанным выше предпочтительным вариантом выполнения. Напротив, возможно множество вариантов, которые находят применение при описанном решении даже при наличии принципиально иначе выполненных вариантов. Все признаки и/или преимущества, вытекающие из пунктов формулы изобретения, описания или из чертежей, включая конструктивные подробности или пространственные расположения, могут быть существенными для изобретения как сами по себе, так и в самых различных комбинациях.

Список обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ТОРМОЗНОЙ ДИСК ВАЛА | 2012 |

|

RU2611451C2 |

| КОЛЕСНЫЙ ТОРМОЗНОЙ ДИСК | 2013 |

|

RU2644821C2 |

| ТЕЛО ФРИКЦИОННОГО КОЛЬЦА КОЛЕСНОГО ТОРМОЗА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И КОЛЕСНЫЙ ТОРМОЗ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2637698C2 |

| ТУРБИЙОН ЧАСОВОГО МЕХАНИЗМА И ЧАСЫ | 2014 |

|

RU2559347C1 |

| Торсионное демпферное устройство для фрикционного сцепления | 1983 |

|

SU1720501A3 |

| ТОРМОЗНОЙ ДИСК ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2558413C2 |

| Блок-ступица колеса ходовых механизмов для автомобилей | 1988 |

|

SU1838687A3 |

| Вентилируемый тормозной диск и способ изготовления вентилируемого тормозного диска | 2024 |

|

RU2834651C1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

| МУФТА-ТОРМОЗ | 1970 |

|

SU266485A1 |

Группа изобретений относится к области транспортного машиностроения. Сборный тормозной диск вала содержит ступицу и два фрикционных кольца, которые параллельно расположены на расстоянии друг от друга. Между фрикционными кольцами расположен вставной элемент, содержащий спицы, проходящие в радиальном направлении наружу в форме звезды, таким образом, что фрикционные кольца состыкованы с плоскими сторонами вставного элемента. Вставной элемент имеет со ступицей соединение, представляющее собой винтовое соединение. Способ изготовления тормозного диска вала включает в себя следующие этапы - подготовку плоского вставного элемента, содержащего спицы, стыковку фрикционных колец на плоских сторонах вставного элемента, стыковку вставного элемента со ступицей и соединение вставного элемента со ступицей с помощью соединения, представляющего собой винтовое соединение. Достигается повышение стойкости к механические нагрузкам и улучшение вентиляции. 2 н. и 15 з.п. ф-лы, 6 ил.

1. Сборный тормозной диск (100) вала, содержащий ступицу (10) и два фрикционных кольца (11, 12), которые параллельно расположены на расстоянии друг от друга, при этом между фрикционными кольцами (11, 12) расположен вставной элемент (13), содержащий спицы (14), проходящие в радиальном направлении наружу в форме звезды, таким образом, что фрикционные кольца (11, 12) состыкованы с плоскими сторонами вставного элемента (13), причем вставной элемент (13) имеет со ступицей (10) по меньшей мере одно соединение (15), представляющее собой винтовое соединение (15).

2. Тормозной диск вала по п. 1, отличающийся тем, что фрикционные кольца (11, 12) спаяны с вставным элементом (13), предпочтительно при помощи пайки твердым припоем и особенно предпочтительно при помощи высокотемпературной пайки в вакууме или в атмосфере инертного газа.

3. Тормозной диск вала по п. 1 или 2, отличающийся тем, что вставной элемент (13) имеет несколько винтовых соединений (15) со ступицей (10), при этом вставной элемент (13) имеет расположенное с внутренней стороны отверстие (19), в котором расположена ступица (10).

4. Тормозной диск вала по п. 3, отличающийся тем, что вставной элемент (13) имеет отверстия (16) и что ступица (10) имеет выступы (20) с отверстиями (17), при этом винтовые соединения (15) образованы по меньшей мере при помощи винтовых элементов (18), которые проходят насквозь по меньшей мере через отверстия (16) во вставном элементе (13) и через отверстия (17) в выступах (20).

5. Тормозной диск вала по п. 4, отличающийся тем, что по меньшей мере одно, предпочтительно несколько и особенно предпочтительно три винтовых соединения (15) включают в себя кулисный камень (21), чтобы позиционировать вставной элемент (13) с фрикционными кольцами (11, 12) на ступице (10).

6. Тормозной диск вала по п. 3, отличающийся тем, что винтовые соединения (15) включают в себя крепежные гайки (22), при этом, в частности, предусмотрено стопорное кольцо (23), по отношению к которому затянуты крепежные гайки (22), в частности с применением подкладных шайб (28).

7. Тормозной диск вала по п. 3, отличающийся тем, что вставной элемент (13) является плоским и имеет основной участок (24), в котором выполнено отверстие (19), при этом спицы (14) расположены на основном участке (24) и проходят в радиальном направлении наружу, причем спицы (14) имеют, в частности, форму, изогнутую в боковом направлении по отношению к их протяженности в радиальном направлении.

8. Тормозной диск вала по п. 7, отличающийся тем, что вставной элемент (13) включает в себя от 3 до 30, предпочтительно от 12 до 24 и особенно предпочтительно 18 спиц (14), при этом присутствуют спицы (14) с широкой формой и спицы (14) с узкой формой, которые, в частности, расположены попеременно с широкой и узкой формами на основном участке (24) вставного элемента (13).

9. Тормозной диск вала по п. 7, отличающийся тем, что часть спиц (14), в частности спицы (14) с узкой формой, отделены от основного участка (24).

10. Тормозной диск вала по п. 1, отличающийся тем, что вставной элемент (13) образован из двух примыкающих друг к другу по плоскости, в частности спаянных друг с другом, частичных элементов (13а, 13b).

11. Способ изготовления тормозного диска вала, содержащего ступицу (10) и два фрикционных кольца (11, 12), которые расположены параллельно на расстоянии друг от друга, при этом способ включает в себя по меньшей мере следующие этапы:

- подготовка плоского вставного элемента (13), содержащего спицы (14), проходящие в радиальном направлении наружу в форме звезды,

- стыковка фрикционных колец (11, 12) на плоских сторонах вставного элемента (13), так что вставной элемент (13) располагается между фрикционными кольцами (11, 12), и

- стыковка вставного элемента (13) со ступицей (10),

- соединение вставного элемента (13) со ступицей (10) с помощью по меньшей мере одного соединения (15), представляющего собой винтовое соединение (15).

12. Способ по п. 11, при котором фрикционные кольца (11, 12) спаивают со вставным элементом (13), предпочтительно при помощи пайки твердым припоем и особенно предпочтительно при помощи высокотемпературной пайки в вакууме или в атмосфере инертного газа.

13. Способ по п. 11 или 12, при котором вставной элемент (13) подготавливают из двух частичных элементов (13а, 13b), которые предпочтительно спаяны друг с другом, в частности совместно со спаиванием фрикционных колец (11, 12) с вставным элементом (13).

14. Способ по п. 11, при котором для стыкования фрикционных колец (11, 12) на вставном элементе (13) предусмотрены средства для позиционирования на нем фрикционных колец (11, 12), которые, в частности, включают в себя распорные штифты (25), вставляемые с целью позиционирования в отверстия (26) в фрикционных кольцах (11, 12) и в отверстия (27) во вставном элементе (13).

15. Способ по п. 11, при котором вставной элемент (13) имеет основной участок (24), на котором расположены спицы (14), проходящие в радиальном направлении наружу, при этом часть нескольких спиц (14) отделена от основного участка (24), в частности, посредством обработки резанием основного участка (24).

16. Способ по п. 13, при котором фрикционные кольца (11, 12) и/или вставной элемент (13), например частичные элементы (13а, 13b), изготовлены из листовых элементов посредством термического и/или абразивного способа разделения, в частности при помощи резания лазерным лучом и/или резания водяной струей.

17. Способ по п. 13, при котором фрикционные кольца (11, 12) и/или вставной элемент (13), в особенности частичные элементы (13а, 13b), подвергают тепловой обработке, при этом тепловую обработку производят, в частности, в комбинации с пайкой твердым припоем, предпочтительно в комбинации с высокотемпературной пайкой в вакууме или в атмосфере инертного газа.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ получения осветленной сухой крови | 1983 |

|

SU1132950A1 |

| US 1879744 A, 27.09.1932 | |||

| Комплексное устройство для ликвидации аварийных разливов нефтепродуктов с поверхности малых рек | 2020 |

|

RU2745349C1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1990 |

|

RU2028387C1 |

| Тормозной диск тележки железнодорожного вагона | 1989 |

|

SU1625750A1 |

Авторы

Даты

2017-08-16—Публикация

2012-11-13—Подача