ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к барабанным тормозам. Более конкретно, изобретение относится к улучшенной тормозной колодке для барабанных тормозов, обеспечивающей более стабильную динамику торможения, управления, а также повышение эффективности торможения по сравнению с известными тормозными устройствами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] В традиционных барабанных тормозах барабан вращается вместе с колесом или с колесами возле конца колесной оси. Барабан формирует внутреннюю рабочую поверхность тормозов. Колесная ось охватывается монтажной опорой, к одному концу которой шарнирно прикреплены две тормозные колодки. Противоположные концы тормозных колодок соединены с исполнительным элементом привода, таким как кулачок, гидравлический поршень или клин, обеспечивающим перемещение тормозных колодок между положением сцепления с рабочей поверхностью барабана и положением, в котором колодки не соприкасаются с этой поверхностью.

[0003] Хотя стоимость барабанных тормозов обычно ниже стоимости дисковых тормозов, однако у барабанных тормозов по сравнению с дисковыми тормозами хуже стабильность динамики торможения, управления, а также эффективность торможения. Например, для барабанных тормозов характерно явление самоторможения. В процессе торможения вращение тормозного барабана создает силу, прижимающую переднюю тормозную колодку к рабочей поверхности барабана (при этом задняя тормозная колодка отжимается от рабочей поверхности барабана). Это явление приводит к созданию силы торможения, которая выше необходимой величины на низких скоростях движения и ниже необходимой величины на высоких скоростях, что особенно проявляется при использовании в тормозах фрикционных материалов с относительно высоким коэффициентом трения. В результате передняя и задняя тормозные колодки создают разные силы торможения, причем разница сил торможения растет с повышением коэффициента трения материала колодок. При этом происходит неравномерный износ тормозных колодок. В традиционных барабанных тормозах также необходимо использовать сравнительно большие крепежные штифты для прикрепления тормозных колодок к тормозному кронштейну с возможностью поворота. Поскольку штифты имеют сравнительно большие размеры, радиальное расстояние от центра тормозного барабана до оси поворота крепежного штифта сравнительно мало. Это сравнительно небольшое радиальное расстояние повышает эффект самоторможения тормозов, в результате чего увеличивается разница сил торможения передней и задней тормозных колодок.

[0004] Кроме того, традиционные тормозные колодки для барабанных тормозов ввиду особенностей их конструкции могут испытывать проблемы при некоторых нагрузках. Традиционная тормозная колодка содержит основание, на котором установлена тормозная накладка, и ряд стенок, на которые опирается основание, и которые присоединяют тормозную накладку к крепежному штифту и к исполнительному элементу привода на противоположных концах колодки. В такой конструкции стенки должны поддерживать основание тормозной колодки и выдерживать нагрузки, создаваемые крепежными штифтами и исполнительным элементом привода. Поэтому стенки изготавливают из материалов сравнительно толстого профиля, и они должны обрабатываться для обеспечения соответствующих контактных поверхностей.

[0005] Автор раскрытого здесь изобретения выявил необходимость в тормозной колодке, в которой минимизируются и/или полностью устраняются один или несколько вышеуказанных недостатков.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] Настоящее изобретение в целом относится к тормозам. Более конкретно, изобретение относится к улучшенной тормозной колодке для барабанных тормозов, обеспечивающей более стабильную динамику торможения, управления, а также повышение эффективности торможения по сравнению с известными тормозными устройствами.

[0007] В одном из вариантов осуществления настоящего изобретения предлагается тормозная колодка для барабанных тормозов, содержащая дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне. В основании возле его первого конца также сформированы первая и вторая петли. Первая и вторая петли выровнены вдоль оси и расположены на некотором расстоянии друг от друга по этой оси. Первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести крепежный штифт, и при этом петли охватывают более половины периметра крепежного штифта.

[0008] В другом варианте осуществления настоящего изобретения предлагается узел тормоза, содержащий монтажную опору с центральным отверстием, через которое может проходить колесная ось. Узел тормоза содержит также первую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью первого крепежного штифта. Первая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки первой тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне. В основании возле его первого конца также сформированы первая и вторая петли. Первая и вторая петли выровнены вдоль первой оси и расположены по этой оси на некотором расстоянии друг от друга. Первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести первый крепежный штифт, и при этом петли охватывают более половины его периметра. Узел тормоза содержит также вторую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью второго крепежного штифта. Вторая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки второй тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне. В основании второй тормозной колодки возле его первого конца также сформированы первая и вторая петли. Первая и вторая петли основания второй тормозной колодки выровнены вдоль второй оси и расположены по этой оси на некотором расстоянии друг от друга. Первая и вторая петли основания второй тормозной колодки сконфигурированы таким образом, чтобы в них можно было ввести второй крепежный штифт, и при этом петли охватывают более половины его периметра. Узел тормоза содержит также исполнительный элемент привода, взаимодействующий со вторыми концами первой и второй тормозных колодок. Перемещение исполнительного элемента привода вызывает перемещение первой и второй тормозных колодок между положением сцепления с рабочей поверхностью тормоза и положением, в котором колодки не соприкасаются с этой поверхностью.

[0009] Узел тормоза в соответствии с изобретением представляет собой улучшение известных конструкций тормозов. Улучшенная тормозная колодка обеспечивает возможность использования в тормозах крепежных штифтов уменьшенного диаметра. В результате увеличивается расстояние от центра тормоза до центров крепежных штифтов, и, соответственно, снижается эффект самоторможения тормозов, а также уменьшается разница сил торможения передней и задней колодок (особенно при использовании материалов с повышенным коэффициентом трения). В предлагаемой конструкции также обеспечивается повышенная прочность в месте соединения тормозных колодок с крепежными штифтами по сравнению с известными конструкциями, и в этом случае стенки колодки освобождаются от функции передачи нагрузок от крепежных штифтов на основание. Поэтому в предлагаемой конструкции улучшается конструктивная целостность тормозных колодок, и при этом снижается вес и стоимость изготовления стенок колодок. В предлагаемой конструкции тормозной колодки также улучшается использование втулок на крепежном штифте для снижения трения.

[0010] Вышеуказанные и другие аспекты, признаки, элементы и достоинства настоящего изобретения станут очевидными после ознакомления с нижеприведенным описанием вместе с прилагаемыми чертежами и формулой изобретения

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

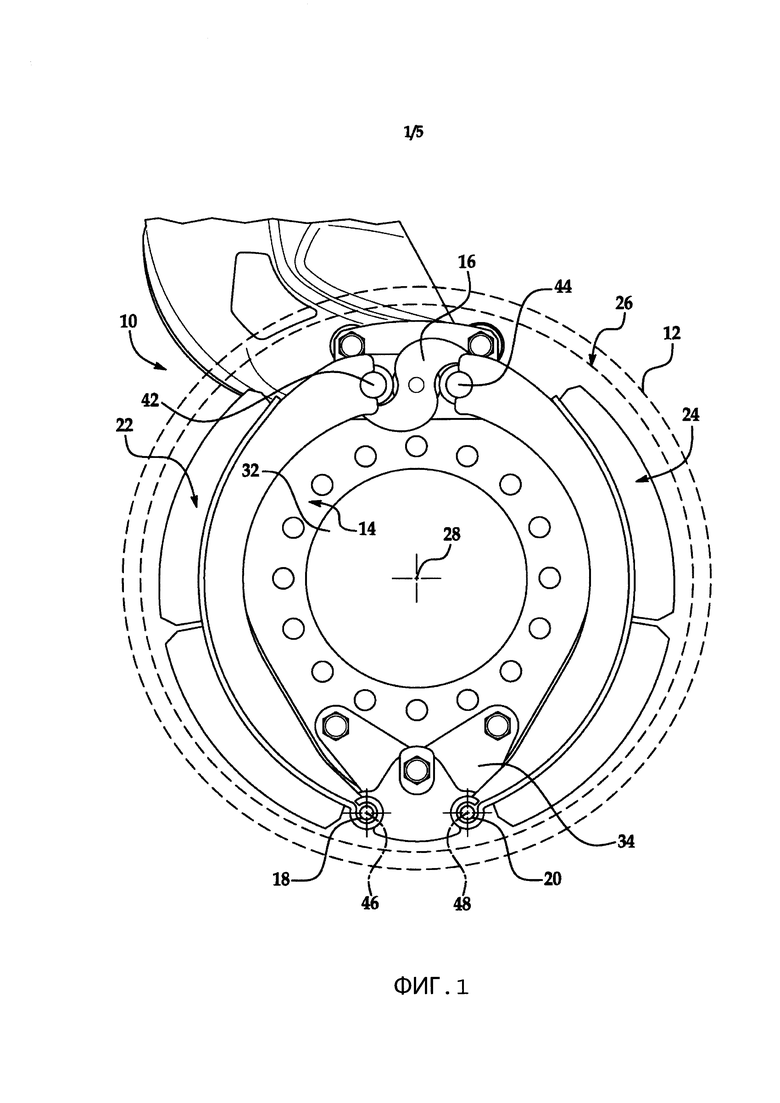

[0011] Фигура 1 - вид в плане узла тормозных колодок в соответствии с одним из вариантов осуществления изобретения.

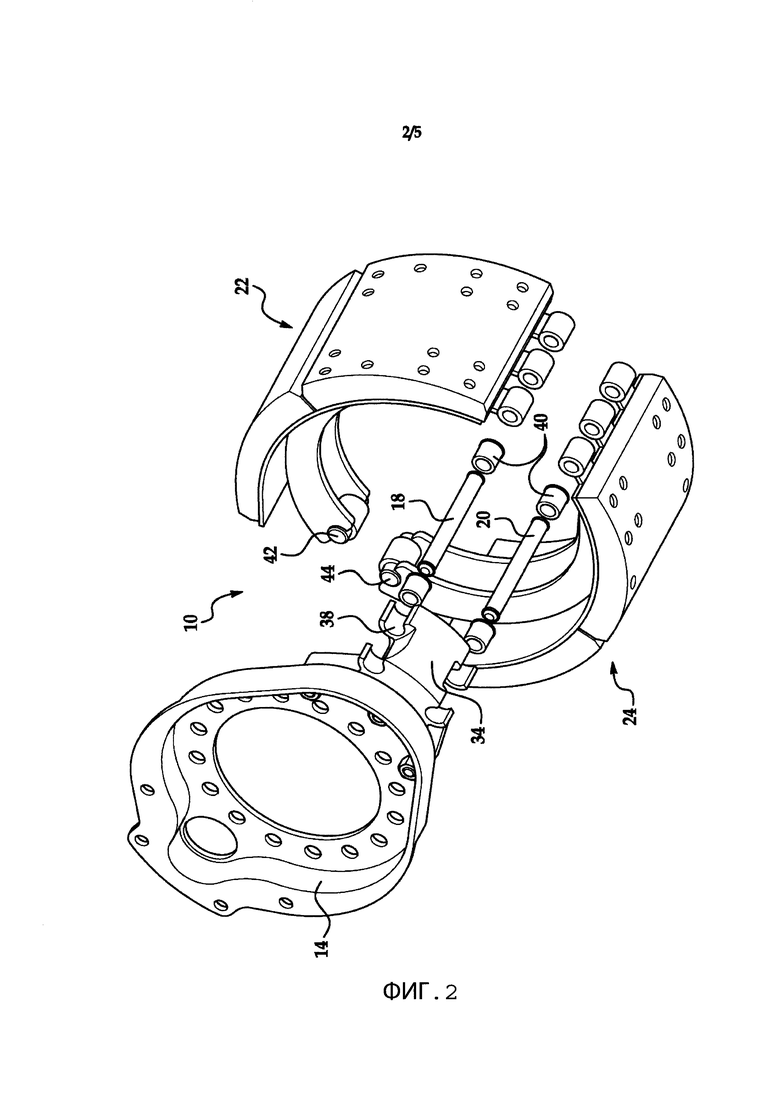

[0012] Фигура 2 - вид в перспективе узла тормозных колодок, показанного на фигуре 1, в разобранном виде.

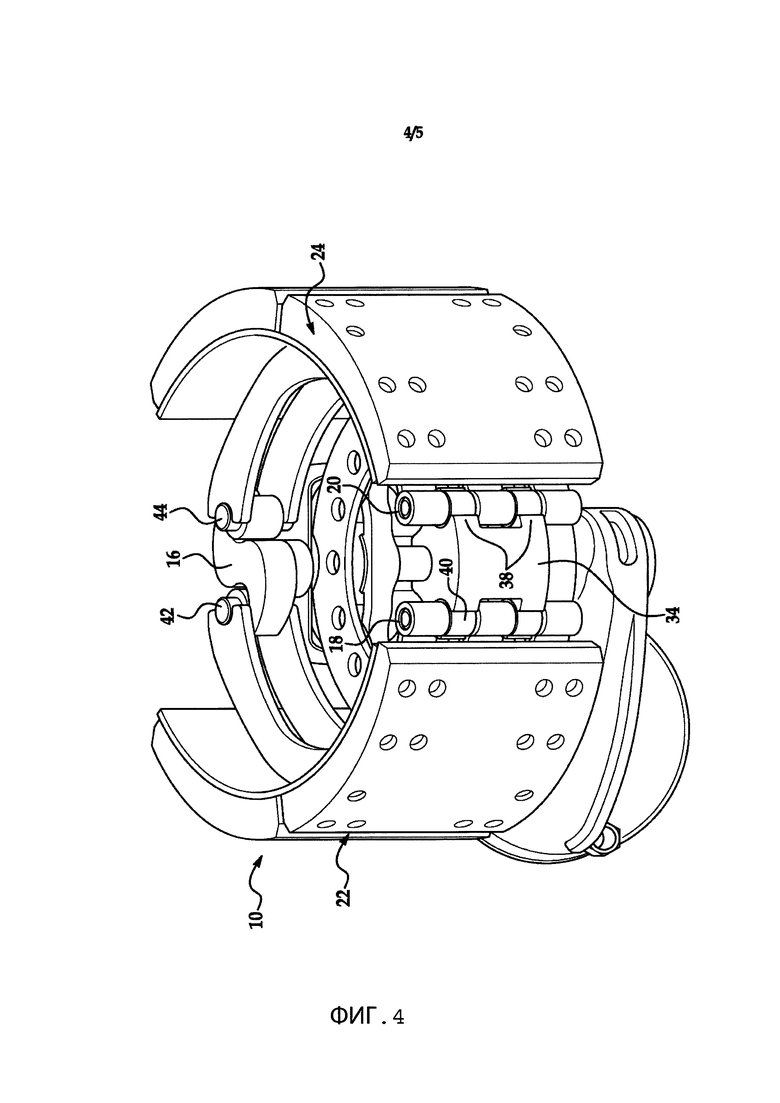

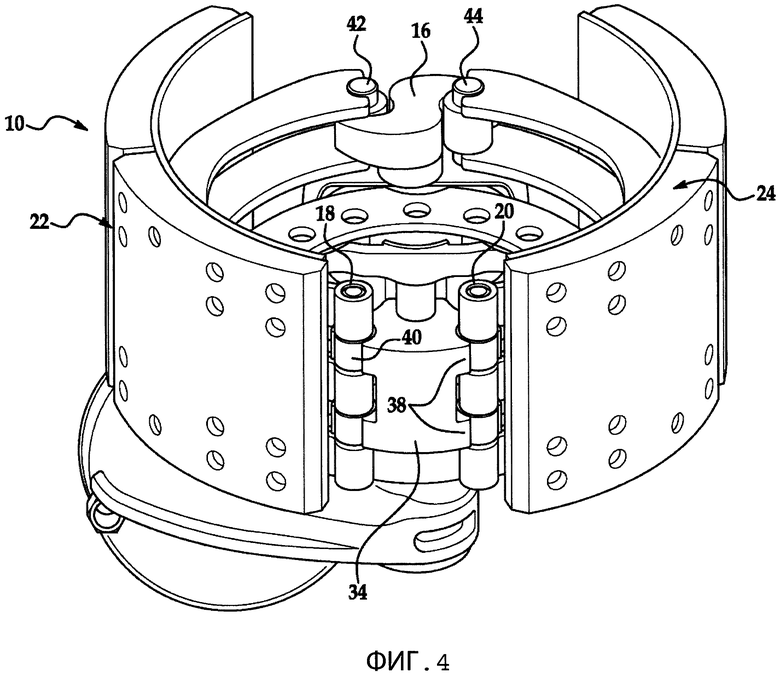

[0013] Фигуры 3, 4 - виды в перспективе узла тормозных колодок, показанного на фигуре 1.

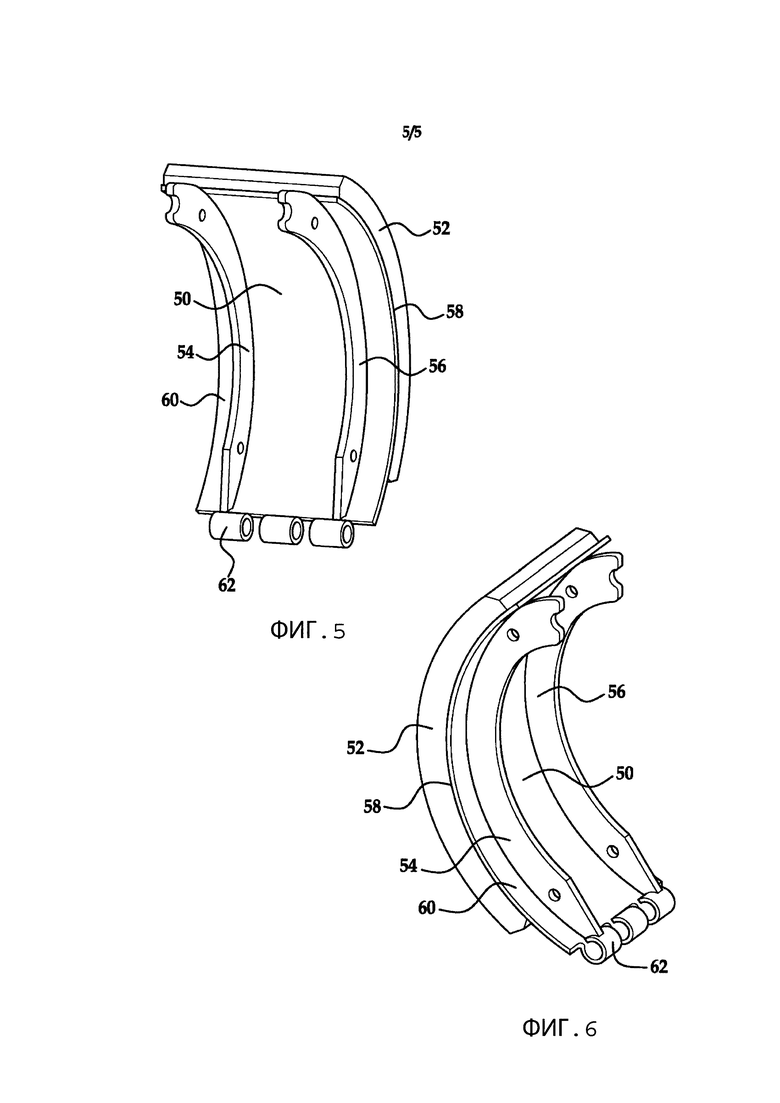

[0011] Фигуры 5, 6 - виды в перспективе тормозной колодки в соответствии с одним из вариантов осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0015] К настоящему описанию прилагаются чертежи, на которых одинаковые компоненты на разных видах указываются одинаковыми ссылочными номерами, и на фигурах 1-4 показан узел 10 тормозных колодок в соответствии с одним из вариантов осуществления настоящего изобретения. Узел 10 тормозных колодок особенно подходит для использования на тяжелых грузовых автомобилях. Однако следует понимать, что узел 10 тормозных колодок может использоваться на самых разных транспортных средствах, а также и в других технических устройствах. Узел 10 тормозных колодок устроен таким образом, чтобы колодки могли прижиматься к тормозному барабану 12 (показан пунктирными линиями), и может содержать монтажную опору 14, исполнительный элемент 16 привода, крепежные штифты 18, 20 и две тормозные колодки 22, 24. Узел 10 тормозных колодок также включает и другие обычные компоненты, которые здесь подробно не описываются, такие, например, как монтажные кронштейны, крепежные элементы и регулировочное приспособление.

[0016] Тормозной барабан 12 обеспечивает рабочую поверхность 26 и представляет собой известную часть барабанных тормозов. Барабан 12 может быть изготовлен из обычных металлов и их сплавов, таких как сталь или литейный чугун. Барабан 12 имеет кольцеобразную форму и вращается вместе с колесом или колесами транспортного средства на конце колесной оси вокруг центральной координатной оси 28, проходящей вдоль колесной оси (перпендикулярно к плоскости фигуры 1).

[0017] Для монтажа различных компонентов узла 10 тормозных колодок обеспечивается монтажная опора 14. В опоре 14 сформировано центральное отверстие 32, через которое может проходить колесная ось транспортного средства. В опоре 14 может быть также выполнено отверстие, через которое проходит кулачковый вал (не показан), несущий исполнительный элемент 16 привода. В соответствии с одним из вариантов осуществления изобретения часть монтажной опоры 14 формирует монтажный кронштейн 34, предназначенный для крепления и опоры крепежных штифтов 18, 20. В кронштейне 34 сформирована одна или несколько U-образных опорных поверхностей 38, отходящих от противолежащих сторон кронштейна 34. Эти поверхности 38 формируют выемки для установки втулок 40, через которые проходят крепежные штифты 18, 20. В рассматриваемом варианте опорные поверхности 38 формируют полукружные выемки для введения в них втулок 40 и крепежных штифтов 18, 20. В рассматриваемом варианте в монтажном кронштейне 34 сформированы две опорные поверхности 38, проходящие с каждой стороны кронштейна 34 и находящиеся на некотором расстоянии друг от друга вдоль оси соответствующего крепежного штифта 18, 20. Каждая опорная поверхность 38 сконфигурирована для размещения на ней соответствующей втулки 40, через которую проходит крепежный штифт 18, 20, причем опорная поверхность 38 охватывает не более половины периметра втулки 40 и штифта 18, 20. В результате крепежные штифты 18, 20, а также тормозные колодки 22, 24, описанные ниже, удерживаются на монтажной опоре 14, однако их можно легко снять с опоры для технического обслуживания или замены.

[0018] Для осуществления перемещения тормозных колодок 22, 24 между положением взаимодействия с рабочей поверхностью 26 барабана 12 и положением, в котором колодки не соприкасаются с этой поверхностью, обеспечивается исполнительный элемент 16 привода. В рассматриваемом варианте исполнительный элемент 16 привода представляет собой традиционный двухлепестковый кулачок, имеющий S-образную форму, который может быть посажен на кулачковый вал (не показан), проходящий через монтажную опору 14. Ролики 42, 44, соединенные с концами тормозных колодок 22, 24, соответственно, перемещаются криволинейной поверхностью исполнительного элемента 16 привода, когда он вращается, в результате чего колодки 22, 24 поворачиваются вокруг своих осей, проходящих через крепежные штифты 18, 20, соответственно. Хотя исполнительный элемент 16 привода в рассматриваемом варианте содержит S-образный кулачок, следует понимать, что для перемещения тормозных колодок 22, 24 между положением взаимодействия с рабочей поверхностью барабана и положением, в котором колодки не соприкасаются с этой поверхностью, могут использоваться традиционные гидравлические поршни или клиновые механизмы.

[0019] Крепежные штифты 18, 20 обеспечиваются для прикрепления, с возможностью поворота, тормозных колодок 22, 24, соответственно, к монтажной опоре 14. Крепежные штифты 18, 20 могут представлять собой круглые штифты с центральными осями 46, 48, соответственно, которые параллельны друг другу и оси 28. Крепежные штифты 18, 20 выполнены таким образом, чтобы их можно было ввести во втулки 40, расположенные на опорных поверхностях 38 кронштейна 34 монтажной опоры 14, и в петли тормозных колодок 22, 24, как это подробно описано ниже. В соответствии с одним из аспектов настоящего изобретения диаметр крепежных штифтов 18, 20 может быть меньше диаметра обычно используемых крепежных штифтов, в результате чего увеличивается радиальное расстояние от оси 28 до осей 46, 48, снижается эффект самоторможения тормозов и разница сил торможения, создаваемых передней и задней тормозными колодками (особенно при использовании материалов с повышенным коэффициентом трения).

[0020] Тормозные колодки 22, 24 обеспечиваются для осуществления их выборочного взаимодействия с рабочей поверхности 26 тормозного барабана 12, чтобы обеспечивать тормозной момент на барабане 12 и, соответственно, на одном или нескольких колесах. Как показано на фигурах 4, 5, каждая тормозная колодка 22, 24 может содержать основание 50, тормозную накладку 52 и две разнесенные стенки 54, 56.

[0021] Основание 50 обеспечивает опору для тормозной накладки 52. Основание 50 может быть изготовлено из традиционно используемых металлов и их сплавов, включая сталь. Основание 50 имеет дугообразную форму с внешней стороной 58 в радиальном направлении, на которой размещается тормозная накладка 52, и внутренней стороной 60, расположенной напротив внешней стороны 58. В соответствии с одним из аспектов настоящего изобретения основание 50 имеет несколько петель 62 возле одного из своих концов. Петли 62 выполнены таким образом, чтобы в них проходил соответствующий крепежный штифт 18, 20. Крепежные штифты 18, 20 могут быть посажены с натягом в петлях 62, и концы штифтов 18, 20 могут быть опрессованы, чтобы зафиксировать их относительно петель 62. Втулки 40, охватывающие штифты 18 и 20, могут быть расположены между петлями 62 и имеют такую форму и такие размеры, что они помещаются на опорных поверхностях 38 монтажного кронштейна 34. Петли 62 выровнены по осям 46, 48 штифтов 18, 20, соответственно, и расположены друг от друга на некотором расстоянии по этим осям. После сборки узла 10 тормозных колодок опорные поверхности 38 монтажного кронштейна 34 опоры 14 расположены в промежутках между петлями 62, так что опорные поверхности с втулками 40 чередуются с петлями 62 и охватывают части крепежных штифтов 18 и 20 между частями этих штифтов, находящимися в петлях 62. В рассматриваемом варианте каждая тормозная колодка 22, 24 имеет по три петли 62. Такая конфигурация характеризуется четырьмя точками сдвиговых напряжений по длине штифтов 18, 20 в отличие от двух точек сдвиговых напряжений в известных конструкциях тормозных колодок, в которых крепежные штифты проходят через стенки колодок. Дополнительные точки сдвиговых напряжений дают возможность использовать штифты 18,20 меньших диаметров (например, в одном из вариантов диаметр штифта может находиться в диапазоне от примерно 0,625 дюйма до примерно 0,75 дюйма в отличие от 1,0-1,5 дюйма в известных конструкциях). В отличие от опорных поверхностей 38 петли 62 охватывают больше половины периметра крепежных штифтов 18, 20 (например, больше половины окружности круглого штифта). В рассматриваемом варианте петли 62 не охватывают весь периметр штифтов 18, 20. Однако следует понимать, что петли 62 могут быть сформированы таким образом, что они будут охватывать практически весь периметр штифтов 18, 20, или же для перекрытия зазора между концами петель может использоваться сварной шов. В случае необходимости замены или технического обслуживания штифтов 18, 20 или колодок 22, 24, колодки могут быть сняты с монтажной опоры 14 путем вытягивания штифтов 18, 20 в направлении, перпендикулярном осям 48, 50, соответственно, из опорных поверхностей 38 на монтажном кронштейне 34.

[0022] Для фрикционного взаимодействия с рабочей поверхностью 26 барабана 12 обеспечивается тормозная накладка 52. Накладка 52 может быть изготовлена из обычно используемых фрикционных материалов. Тормозная накладка 52 может быть прикреплена к основанию 50 с использованием заклепок или других обычно используемых крепежных средств. Хотя в рассматриваемом варианте используется только одна тормозная накладка, следует понимать, что на каждой тормозной колодке 22, 24 может использоваться несколько накладок 52.

[0023] В качестве опоры для основания 50 обеспечиваются стенки 54, 56, которые могут проходить параллельно друг другу. Стенки 54, 56 могут быть изготовлены из металлов и их сплавов, например, из стали. В соответствии с одним из аспектов настоящего изобретения стенки 54, 56 могут быть изготовлены из материалов, которые легче обычно используемых материалов, поскольку стенки 54, 56 не передают нагрузки от соответствующих штифтов 18, 20 на основание 52. Стенки 54, 56 может быть изготовлены с использованием штамповки с небольшой машинной обработкой или вообще без нее, что снижает стоимость их изготовления. Стенки 54, 56 имеют дугообразную форму и проходят между противолежащими концами 64, 66 тормозных колодок 22, 24. Стенки 54, 56 могут быть прикреплены к основанию 50 с использованием сварки или других обычно используемых крепежных средств. В стенках 54, 56 могут быть сформированы полукруглые углубления 68 возле концов 64, предназначенные для соответствующих кулачковых роликов 42, 44. Противолежащие концы стенок 54, 56 могут находиться в контакте с соответствующими петлями 62 тормозных накладок 22, 24. Стенки 54, 56 могут также обеспечивать точку соединения для пружин растяжения (не показаны), используемых для удерживания тормозных колодок 22, 24 в контакте с исполнительным элементом 16 привода и штифтов 18, 20 в контакте с опорными поверхностями 38, а также возвратные пружины (не показаны), используемые для смещения тормозных колодок 22, 24 в положение, в котором они не касаются рабочей поверхности 26.

[0024] Узел 10 тормозных колодок по настоящему изобретению отличается несколькими преимуществами по сравнению с известными конструкциями. В узле 10 улучшенных тормозных колодок 22, 24 могут использоваться крепежные штифты 18, 20 уменьшенного диаметра. В результате увеличивается расстояние от центра 28 барабанного тормоза до центра 46, 48 крепежных штифтов 18, 20, и, соответственно, снижается эффект самоторможения тормозов, а также разница сил торможения передней и задней колодок (особенно при использовании материалов с повышенным коэффициентом трения). Например, в одном из вариантов радиальное расстояние от центра барабанного тормоза до центра крепежного штифта увеличивается от 6,0 дюймов до 7,5 дюйма. В предлагаемой конструкции тормозной колодки 22, 24 также обеспечивается повышенная прочность в месте соединения колодок с крепежными штифтами 18, 20 по сравнению с известными конструкциями, и в этом случае стенки 54, 56 освобождаются от функции передачи нагрузок от крепежных штифтов 18, 20 на основание 50. Поэтому в предлагаемой конструкции улучшается конструктивная целостность тормозных колодок 22, 24, и при этом снижается вес и стоимость изготовления стенок 54, 56. В предлагаемой конструкции тормозных колодок 22, 24 также улучшается использование втулок 40 для снижения трения.

[0025] В то время как настоящее изобретение было описано со ссылками на предпочтительные варианты его осуществления, специалистам в данной области техники будет понятно, что в них могут быть внесены различные изменения и модификации без выхода за пределы сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ ПАУК ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2014 |

|

RU2634854C2 |

| РЕБРО ТОРМОЗНОЙ КОЛОДКИ С ДВОЙНЫМ РЕЗКИМ ИЗГИБОМ И ШИРОКОЙ ПЛОЩАДКОЙ | 2009 |

|

RU2509237C2 |

| БАРАБАННЫЙ ТОРМОЗ | 2015 |

|

RU2668543C2 |

| ФРИКЦИОННАЯ НАКЛАДКА, ТОРМОЗНАЯ КОЛОДКА И УЗЕЛ БАРАБАННОГО ТОРМОЗА | 2012 |

|

RU2600143C2 |

| БАРАБАННЫЙ ТОРМОЗ (ВАРИАНТЫ) | 2015 |

|

RU2662862C1 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2704650C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ БАРАБАННОГО ТОРМОЗА СО СМЕЩЕННЫМИ ТОЛКАТЕЛЯМИ КУЛАЧКА | 2015 |

|

RU2670850C9 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 2009 |

|

RU2439390C2 |

| Дисково-колодочный тормоз | 1979 |

|

SU931118A3 |

| Тормозное устройство колеса | 1973 |

|

SU568385A3 |

Группа изобретений относится к области автомобилестроения. Тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне. В основании возле его первого конца сформированы также несколько петель. Петли выровнены вдоль оси и расположены на расстоянии друг от друга по этой оси. Каждая петля сконфигурирована таким образом, чтобы в нее можно было ввести крепежный штифт, посредством которого тормозная колодка может быть прикреплена с возможностью поворота к монтажной опоре тормозов. Крепежный штифт зафиксирован в первой и второй петлях для предотвращения его перемещения относительно этих петель. Узел тормоза содержит монтажную опору, тормозные колодки и исполнительный элемент привода. Перемещение исполнительного элемента вызывает перемещение первой и второй тормозных колодок между положением сцепления с рабочей поверхностью тормозов и положением, когда они не соприкасаются с рабочей поверхностью. Достигается стабильность динамики торможения и управления. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Тормозная колодка для барабанного тормоза, содержащая:

дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне;

причем в основании возле его первого конца сформированы первая и вторая петли, которые выровнены вдоль оси и расположены на некотором расстоянии друг от друга по этой оси, и первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести крепежный штифт, при этом петли охватывают более половины периметра крепежного штифта,

а крепежный штифт зафиксирован в первой и второй петлях для предотвращения его перемещения относительно этих петель.

2. Тормозная колодка по п. 1, в которой в основании возле его первого конца сформирована также третья петля, которая выровнена по одной оси с первой и второй петлями, причем петли расположены на некотором расстоянии друг от друга, и третья петля сконфигурирована таким образом, чтобы в нее можно было ввести крепежный штифт, и при этом она охватывает более половины периметра крепежного штифта.

3. Тормозная колодка по п. 1, содержащая также первую втулку, которая расположена между первой и второй петлями и сконфигурирована таким образом, чтобы в нее можно было ввести крепежный штифт.

4. Тормозная колодка по п. 1, содержащая также первую стенку, которая расположена на внутренней стороне основания тормозной колодки и проходит от ее первого конца до второго конца, противолежащего первому концу.

5. Тормозная колодка по п. 4, содержащая также вторую стенку, которая расположена на внутренней стороне основания тормозной колодки и проходит от ее первого конца до второго конца, противолежащего первому концу.

6. Тормозная колодка по п. 5, в которой первая стенка находится в контакте с первой петлей, и вторая стенка находится в контакте со второй петлей.

7. Тормозная колодка по п. 6, в которой в основании возле его первого конца сформирована также третья петля, которая расположена между первой и второй петлями, выровнена с ними по указанной оси и находится на некотором расстоянии от них по этой оси, и третья петля сконфигурирована таким образом, чтобы в нее можно было ввести крепежный штифт, и она охватывает при этом более половины периметра крепежного штифта.

8. Тормозная колодка по п. 1, в которой первая и вторая петли охватывают весь периметр крепежного штифта.

9. Тормозная колодка по п. 1, в которой крепежный штифт соединен с первой и второй петлями с использованием посадки с натягом.

10. Узел тормоза, содержащий:

монтажную опору, имеющую центральное отверстие, через которое может проходить колесная ось;

первую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью первого крепежного штифта, причем первая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки первой тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне, при этом в основании возле его первого конца сформированы первая и вторая петли, которые выровнены вдоль первой оси и расположены на некотором расстоянии друг от друга по этой оси, причем первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести первый крепежный штифт, и петли охватывают более половины периметра первого крепежного штифта;

вторую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью второго крепежного штифта, причем вторая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки второй тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне, при этом в основании возле его первого конца сформированы первая и вторая петли, которые выровнены вдоль второй оси и расположены на некотором расстоянии друг от друга по этой оси, причем первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести второй крепежный штифт, и петли охватывают более половины периметра второго крепежного штифта; и

исполнительный элемент привода, взаимодействующий со вторыми концами первой и второй тормозных колодок, причем перемещение исполнительного элемента вызывает перемещение первой и второй тормозных колодок между положением сцепления с рабочей поверхностью тормозов и положением, в котором колодки не соприкасаются с рабочей поверхностью,

и первый крепежный штифт зафиксирован для предотвращения его перемещения относительно первой и второй петель первой тормозной колодки.

11. Узел тормоза, содержащий:

монтажную опору, имеющую центральное отверстие, через которое может проходить колесная ось;

первую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью первого крепежного штифта, причем первая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки первой тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне, при этом в основании возле его первого конца сформированы первая и вторая петли, которые выровнены вдоль первой оси и расположены на некотором расстоянии друг от друга по этой оси, причем первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести первый крепежный штифт, и петли охватывают более половины периметра первого крепежного штифта;

вторую тормозную колодку, имеющую первый конец, присоединенный к монтажной опоре с помощью второго крепежного штифта, причем вторая тормозная колодка содержит дугообразное основание, имеющее внешнюю сторону в радиальном направлении для установки второй тормозной накладки и внутреннюю сторону в радиальном направлении, противолежащую внешней стороне, при этом в основании возле его первого конца сформированы первая и вторая петли, которые выровнены вдоль второй оси и расположены на некотором расстоянии друг от друга по этой оси, причем первая и вторая петли сконфигурированы таким образом, чтобы в них можно было ввести второй крепежный штифт, и петли охватывают более половины периметра второго крепежного штифта; и

исполнительный элемент привода, взаимодействующий со вторыми концами первой и второй тормозных колодок, причем перемещение исполнительного элемента вызывает перемещение первой и второй тормозных колодок между положением сцепления с рабочей поверхностью тормозов и положением, в котором колодки не соприкасаются с рабочей поверхностью,

причем монтажная опора содержит монтажный кронштейн, сконфигурированный для введения в него первого и второго крепежных штифтов, и монтажный кронштейн охватывает не более половины периметра первого крепежного штифта и не более половины второго крепежного штифта.

12. Узел тормоза по п. 12, в котором монтажный кронштейн охватывает часть первого крепежного штифта между первой и второй петлями первой тормозной колодки и часть второго крепежного штифта между первой и второй петлями второй тормозной колодки.

13. Узел тормоза по п. 11, в котором в основании первой тормозной колодки возле его первого конца сформирована также третья петля, которая расположена между первой и второй петлями, выровнена с ними вдоль первой оси и находится на некотором расстоянии от них, и третья петля сконфигурирована таким образом, чтобы в нее можно было ввести первый крепежный штифт, и она охватывает при этом более половины периметра первого крепежного штифта.

14. Узел тормоза по п. 11, содержащий также первую втулку, которая расположена между первой и второй петлями первой тормозной колодки и сконфигурирована таким образом, чтобы в нее можно было ввести первый крепежный штифт.

15. Узел тормоза по п. 11, содержащий также первую стенку, которая расположена на внутренней стороне основания первой тормозной колодки и проходит от первого конца первой тормозной колодки до ее второго конца.

16. Узел тормоза по п. 16, содержащий также вторую стенку, которая расположена на внутренней стороне основания первой тормозной колодки и проходит от первого конца первой тормозной колодки до ее второго конца.

17. Узел тормоза по п. 17, в котором первая стенка соприкасается с первой петлей первой тормозной колодки, а вторая стенка соприкасается со второй петлей этой колодки.

18. Узел тормоза по п. 18, в котором в основании первой тормозной колодки возле его первого конца сформирована также третья петля, которая расположена между первой и второй петлями, выровнена с ними вдоль первой оси и находится на некотором расстоянии от них по этой оси, и третья петля сконфигурирована таким образом, чтобы в нее можно было ввести первый крепежный штифт, и она охватывает при этом более половины периметра первого крепежного штифта.

19. Узел тормоза по п. 12, в котором первая и вторая петли первой тормозной колодки охватывают весь периметр первого крепежного штифта.

20. Узел тормоза по п. 11, в котором первый крепежный штифт соединен с первой и второй петлями первой тормозной колодки с использованием посадки с натягом.

| US 3136390 A, 09.06.1964 | |||

| US 4157747 A, 12.06.1979 | |||

| US 4648491 A, 10.03.1987 | |||

| Колодочный тормоз | 1979 |

|

SU804942A2 |

| М.П | |||

| Александров и др., "Тормозные устройства", Справочник, - М.: Машиностроение, 1985, c | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

2017-08-18—Публикация

2014-05-28—Подача